Diferencia entre revisiones de «2023/Grupo5/DimensionamientoFisico»

| Línea 173: | Línea 173: | ||

=== Consumos de energía, agua y otros servicios. === | === Consumos de energía, agua y otros servicios. === | ||

Considerando que la fábrica trabajara 2 turnos de 8 hs, parando la producción los domingos para limpieza y mantenimiento, para detallar el consumo se contempla un estándar de | Considerando que la fábrica trabajara 2 turnos de 8 hs, parando la producción los domingos para limpieza y mantenimiento, para detallar el consumo se contempla un estándar de 22 días de producción (lunes a viernes) y 8 días de mantenimiento y limpieza (sábados y domingos). | ||

{| class="wikitable" | {| class="wikitable" | ||

|+<u>Consumo de electricidad</u> | |+<u>Consumo de electricidad</u> | ||

| Línea 186: | Línea 186: | ||

|1 | |1 | ||

|0.55 | |0.55 | ||

| | |352 | ||

| | |193.60 | ||

| | |2323.2 | ||

|- | |- | ||

|Balanza de precision | |Balanza de precision | ||

|1 | |1 | ||

|0.01 | |0.01 | ||

| | |352 | ||

| | |3.52 | ||

| | |42.24 | ||

|- | |- | ||

| | |Tanque de Pasteurizacion/ fermentacion | ||

|3 | |3 | ||

|4.8 | |4.8 | ||

| | |352 | ||

| | |5068.80 | ||

| | |60825.6 | ||

|- | |- | ||

|Mezcladora | |Mezcladora | ||

|2 | |2 | ||

|2.2 | |2.2 | ||

| | |352 | ||

| | |1548.80 | ||

| | |18585.6 | ||

|- | |- | ||

|Envasadora | |Envasadora | ||

|1 | |1 | ||

|1.3 | |1.3 | ||

| | |352 | ||

| | |457.60 | ||

| | |5491.2 | ||

|- | |- | ||

|Etiquetadora | |Etiquetadora | ||

|1 | |1 | ||

|0.1 | |0.1 | ||

| | |352 | ||

| | |35.20 | ||

| | |422.4 | ||

|- | |- | ||

|Bomba centrifuga | |Bomba centrifuga | ||

|7 | |7 | ||

|0.7 | |0.7 | ||

| | |352 | ||

| | |1724.80 | ||

| | |20697.6 | ||

|- | |- | ||

|Sistema de limpieza | |Sistema de limpieza | ||

|1 | |1 | ||

|3 | |3 | ||

| | |64 | ||

| | |192.00 | ||

| | |2304 | ||

|- | |- | ||

|Camara de frio | |Camara de frio | ||

| Línea 249: | Línea 249: | ||

|10 | |10 | ||

|0.2 | |0.2 | ||

| | |352 | ||

| | |704.00 | ||

| | |8448 | ||

|- | |- | ||

|Ventiladores | |Ventiladores | ||

| Línea 295: | Línea 295: | ||

|576 | |576 | ||

|} | |} | ||

Se estima un consumo de energía eléctrica total anual de | Se estima un consumo de energía eléctrica total anual de 189483.84 KW. | ||

{| class="wikitable" | {| class="wikitable" | ||

|+<u>Consumo de agua</u> | |+<u>Consumo de agua</u> | ||

| Línea 354: | Línea 354: | ||

=== Mantenimiento y medios de control. === | === Mantenimiento y medios de control. === | ||

La planta tomará una forma de mantenimiento preventivo, | La planta tomará una forma de mantenimiento preventivo, durante el fin de semana se parará la producción para realizar una limpieza profunda de los equipamientos y desarrollar las correspondientes actividades de mantenimiento para prevenir fallos o deterioros en los equipos que puedan llegar a provocar inconvenientes a futuro, dichas actividades serán ejecutadas por personal de la empresa capacitado para ello. También se contará con las herramientas y el personal adecuado para que, en caso de que llegue a ocurrir una falla durante la producción, pueda realizarse una parada para inspeccionar y reparar lo sucedido. | ||

=== Sistemas de seguridad. === | === Sistemas de seguridad. === | ||

| Línea 365: | Línea 365: | ||

Para el control de accidentes, se tomará como referencia la Ley 19587 de Higiene y Seguridad en el Trabajo, junto con los decretos Reglamentarios 351/79 y 1338/96, se capacitará a los operarios sobre ella y las condiciones de seguridad que deberán cumplirse. Los operarios contarán con todos los elementos de protección personal necesarios para realizar las actividades. | Para el control de accidentes, se tomará como referencia la Ley 19587 de Higiene y Seguridad en el Trabajo, junto con los decretos Reglamentarios 351/79 y 1338/96, se capacitará a los operarios sobre ella y las condiciones de seguridad que deberán cumplirse. Los operarios contarán con todos los elementos de protección personal necesarios para realizar las actividades. | ||

=== Cálculos de | === Cálculos de máquinas e instalaciones === | ||

==== Balance Anual de Material ==== | |||

Para cumplir con el plan de ventas de 309500 kg de queso crema anual, lo que comprende 385000 potes de 480 gr y 430000 potes de 290 gr será necesario: | Para cumplir con el plan de ventas de 309500 kg de queso crema anual, lo que comprende 385000 potes de 480 gr y 430000 potes de 290 gr será necesario: | ||

{| class="wikitable" | |||

|+<u>Cálculo de kg MP</u> | |||

|'''Agregado''' | |||

|'''Ingrediente''' | |||

|'''Porcentaje''' | |||

|'''Kg anual''' | |||

|- | |||

| rowspan="3" |Mezcladora 1 | |||

|Leche entera | |||

|64.2% | |||

|198577.3 | |||

|- | |||

|Leche en polvo | |||

|2.5% | |||

|7585.3 | |||

|- | |||

|Crema | |||

|26.6% | |||

|82174.3 | |||

|- | |||

| rowspan="2" |Fermentacion | |||

|Cultivos lacteos | |||

|0.4% | |||

|1264.2 | |||

|- | |||

|Vitaminas | |||

|0.6% | |||

|1833.1 | |||

|- | |||

| rowspan="7" |Mezcladora 2 | |||

|Grasa butirica | |||

|0.4% | |||

|1327.4 | |||

|- | |||

|Estabilizadores | |||

|2.2% | |||

|6750.9 | |||

|- | |||

|Proteinas lacticas | |||

|0.7% | |||

|2149.2 | |||

|- | |||

|Conservantes | |||

|0.2% | |||

|505.7 | |||

|- | |||

|Sal | |||

|0.2% | |||

|581.5 | |||

|- | |||

|Almidon | |||

|0.8% | |||

|2326.2 | |||

|- | |||

|Gelatina | |||

|1.4% | |||

|4424.8 | |||

|} | |||

Teniendo en cuanta que el 100% de los desperdicios son no recuperables | Teniendo en cuanta que el 100% de los desperdicios son no recuperables | ||

{| class="wikitable" | |||

|+<u>Información sobre desperdicio</u> | |||

|'''Seccion''' | |||

|'''Desperdicio no recuperable''' | |||

|- | |||

|Mezcladora 1 | |||

|0 | |||

|- | |||

|Pasteurizacion 1 | |||

|0.5% | |||

|- | |||

|Enfriamiento | |||

|0 | |||

|- | |||

|Fermentacion | |||

|0 | |||

|- | |||

|Mezcladora 2 | |||

|0 | |||

|- | |||

|Pasteurizacion 2 | |||

|0.5% | |||

|- | |||

|Homogeneizacion | |||

|0 | |||

|- | |||

|Envasado | |||

|2% | |||

|} | |||

{| class="wikitable" | |||

|+<u>Producción seccional</u> | |||

|'''Seccion''' | |||

|'''Alimentacion (kg/año)''' | |||

|'''Agregado (kg/año)''' | |||

|'''Desperdicio''' | |||

|'''Produccion seccionales (kg/año)''' | |||

|- | |||

|Mezcladora 1 | |||

|297585.94 | |||

|0.00 | |||

|0.00 | |||

|297585.94 | |||

|- | |||

|Pasteurizacion 1 | |||

|296105.41 | |||

|0.00 | |||

|1480.53 | |||

|294624.88 | |||

|- | |||

|Enfriamiento | |||

|296105.41 | |||

|0.00 | |||

|0.00 | |||

|296105.41 | |||

|- | |||

|Fermentacion | |||

|299202.75 | |||

|3097.34 | |||

|0.00 | |||

|302300.09 | |||

|- | |||

|Mezcladora 2 | |||

|317268.45 | |||

|18065.70 | |||

|0.00 | |||

|335334.15 | |||

|- | |||

|Pasteurizacion 2 | |||

|315690.00 | |||

|0.00 | |||

|1578.45 | |||

|314111.55 | |||

|- | |||

|Homogeneizacion | |||

|315690.00 | |||

|0.00 | |||

|0.00 | |||

|315690.00 | |||

|- | |||

|Envasado | |||

|315690.00 | |||

|0.00 | |||

|6190.00 | |||

|309500.00 | |||

|- | |||

|'''Totales''' | |||

|297585.94 | |||

|21163.04 | |||

|9248.98 | |||

|309500.00 | |||

|} | |||

Teniendo en cuanta el análisis hecho se considera | Teniendo en cuanta el análisis hecho se considera | ||

* Volumen total ingresado en la primera sección operativa 297.585,9 kg por año | * Volumen total ingresado en la primera sección operativa 297.585,9 kg por año | ||

| Línea 383: | Línea 524: | ||

* Porcentaje de desperdicio operativo 3% | * Porcentaje de desperdicio operativo 3% | ||

* Porcentaje de desperdicio real, será igual que el operativo ya que el desperdicio es 100% no recuperable | * Porcentaje de desperdicio real, será igual que el operativo ya que el desperdicio es 100% no recuperable | ||

=== Ritmo de trabajo === | |||

Las áreas administrativas trabajaran 1 turno de 8 hs netas con 1 hora de descanso, quedando la jornada laboral de 8 a.m. a 17 p.m. | |||

Las áreas de producción trabajan 2 turnos de 8 hs netas con 1 hora de descanso cada uno; el primer turno será de 6 a.m. a 15 p.m. y el segundo de 15 p.m. a 0 a.m | |||

{| class="wikitable" | |||

|+Calculo horas de trabajo | |||

|Dias del año | |||

|365 | |||

|- | |||

|Feriados | |||

|12 | |||

|- | |||

|Vacaciones | |||

|15 | |||

|- | |||

|Sabados | |||

|52 | |||

|- | |||

|Domingos | |||

|52 | |||

|- | |||

|Turnos | |||

|2 | |||

|- | |||

|Horas | |||

|8 | |||

|- | |||

|Dias activos | |||

|234 | |||

|- | |||

|Horas activas Produccion | |||

|3744 | |||

|- | |||

|Horas activas Administracion | |||

|1872 | |||

|} | |||

=== Capacidad Real Anual de la Maquinaria === | |||

== Determinación de la evolución de las mercaderías. == | == Determinación de la evolución de las mercaderías. == | ||

Revisión del 23:09 26 jun 2023

Localización

Definición técnica del producto

Planos y/o Dibujos.

Listado de Materiales (BOM).

Especificaciones Técnicas.

Normas Aplicables.

Características condición del Producto.

Plan de Ensayos.

Acondicionamiento del Producto

Definición del Proceso de Producción.

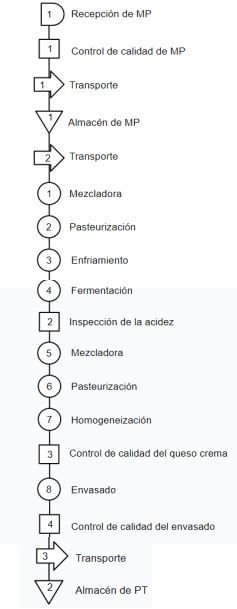

Diagrama de Flujo de Fabricación y Control

Cursograma analítico

Descripción de cada etapa del proceso productivo.

Recepción de la materia prima

Se recibe en la planta la Materia prima correspondiente para la elaboración del queso crema, leche, vitaminas, aditivos, colorantes,fermentos, packaging.

Control de calidad de la materia prima

Principalmente se basa en el control de calidad de la leche cruda, ya que toda la producción de queso crema dependerá de la inocuidad y sanidad de la misma. Debe corroborar que cumpla con los estándares de calidad acordados y se encuentre libre de cualquier contaminación posible, de no ser asi, no se ejecutara la descarga de la misma. El resto de los ingredientes se recepcionan con las certificaciones de calidad correspondientes acordadas con el proveedor.

Transporte

Se transporta la materia prima recepcionada hacia el almacén de materias primas. En el caso de la leche, esta se transporta en cisternas de acero inoxidable isotermas para evitar su descomposición y una vez dentro de la planta, la leche se traslada por cañerías.

Almacén de materia prima

La leche se almacena en tanques auto refrigerantes en donde se mantiene a 4°C hasta su uso. El resto de los ingredientes se almacenan en el depósito bajo condiciones necesarias para cada uno.

Mezcladora

En un tanque de mezcla térmico se mezcla durante 15 minutos leche en polvo, crema de leche, leche entera y agua previamente calentada a 55°C

Pasteurización

La mezcla llega al pasteurizador de placas por medio de un sistema de cañerías y bomba centrífuga, aquí se eleva la temperatura de la mezcla unos 75°C y se la deja 40 minutos para eliminar la presencia de los agentes patógenos que puedan llegar a estar contenidos en ella.

Enfriamiento

Se deja enfriar la mezcla en un tanque hasta que llegue a una temperatura de 40°C

Fermentación

La mezcla a 40°C se lleva al tanque de fermentación, donde se agregan los cultivos lácticos, junto con las vitaminas, aquí la mezcla antes líquida, empieza a adquirir una consistencia pastosa y espesa; este proceso tiene una duración aproximada de 836 minutos.

Inspección de la acidez

Se deberá comprobar con un Medidor de pH que la acidez de la mezcla sea del orden de 4,4. En caso de que la acidez no sea la buscada, se la mezcla deberá volver al tanque a fermentar nuevamente.

Mezcladora

A la mezcla con la acidez se le añaden estabilizadores (gelatina y almidón de maíz), grasa butírica, proteínas lácteas, sal y estabilizadores, esto se mezcla durante 13 minutos.

Pasteurización

Se lleva la mezcla a un pasteurizador de placas en el que nuevamente se eleva la temperatura hasta los 75°C, durante 40 minutos, para que la mezcla pasteurizada adquiera el aspecto y textura final correspondiente al queso crema.

Homogeneización

En un tanque de mezcla presurizado se somete la mezcla a una presión de 2.000 psi durante 20 minutos para así lograr una total homogeneización (mejorar el sabor y la consistencia del producto).

Control de calidad del queso crema

Se toma una muestra de la mezcla base del queso crema y se realiza un análisis en el laboratorio sobre la misma para entender si cumple o no con las especificaciones.

Envasado

La base del queso crema es introducida en una envasadora lineal llamada “Bisignano” la cual se encarga del llenado de los potes termoformados, colocación del linner de aluminio, de la tapa y el etiquetado.

Control de calidad del envasado

Se controla el cerrado hermético del envase y las condiciones estériles, para mantener la inocuidad del producto.

Transporte a almacenes

Los potes ya llenos de producto y etiquetados se colocan en canastas de plástico, y se transportan mediante una zorra eléctrica hacia el almacén de producto terminado.

Almacén de producto terminado

El almacén de producto terminado se basa en un depósito refrigerado que conserva el queso crema a 4°C.

Determinación de las máquinas e instalaciones.

Especificaciones técnicas de las máquinas.

Tanque de recepción de leche cruda refrigerado[1]

Modelo: ED-5

Potencia: 0,55 kW/380 V

Capacidad: 5.000 Litros/hora

Balanza de precisión[2]

Capacidad: 300 kg

División: 50 g

Mínima: 2,5 kg

Dimensiones: 0,60 m x 0,60 m

Bomba centrífuga[3]

Caudal: 240 m³/h

Temperatura de funcionamiento: 140°C

Presión de funcionamiento: 16 bar

Potencia: 1 hp

Fermentador / pasteurizador[4]

Capacidad: 5.000 Lts

Cámara para calentamiento con agua o vapor

Boca de hombre para inspección y mantenimiento

Potencia: 6.6 HP

Mezclador[5]

Capacidad: 5000 Lts

Motor: 2,2 kw

Dimensión (D * H mm): 1660*2300

Tanque de almacenamiento[6]

Capacidad: 5000 Lts

Dimensión (D * H mm): 1810*2000

Envasadora:[7]

Capacidad: 20.000 [potes/h]

Volumen de llenado: 30/350 g

Potencia: 1300 W

Etiquetadora[8]

Potencia: 100 W

Velocidad de producción: 50/110 [potes/min]

Consumos de energía, agua y otros servicios.

Considerando que la fábrica trabajara 2 turnos de 8 hs, parando la producción los domingos para limpieza y mantenimiento, para detallar el consumo se contempla un estándar de 22 días de producción (lunes a viernes) y 8 días de mantenimiento y limpieza (sábados y domingos).

| Maquinaria | Cantidad | Consumo Unirario (KW/h) | Horas Activas al mes (hs) | Consumo mensual (KW) | Consumo anual (KW) |

| Tanque de recepcion | 1 | 0.55 | 352 | 193.60 | 2323.2 |

| Balanza de precision | 1 | 0.01 | 352 | 3.52 | 42.24 |

| Tanque de Pasteurizacion/ fermentacion | 3 | 4.8 | 352 | 5068.80 | 60825.6 |

| Mezcladora | 2 | 2.2 | 352 | 1548.80 | 18585.6 |

| Envasadora | 1 | 1.3 | 352 | 457.60 | 5491.2 |

| Etiquetadora | 1 | 0.1 | 352 | 35.20 | 422.4 |

| Bomba centrifuga | 7 | 0.7 | 352 | 1724.80 | 20697.6 |

| Sistema de limpieza | 1 | 3 | 64 | 192.00 | 2304 |

| Camara de frio | 1 | 5 | 720 | 3600.00 | 43200 |

| Computadoras | 10 | 0.2 | 352 | 704.00 | 8448 |

| Ventiladores | 6 | 0.05 | 120 | 36.00 | 432 |

| Aire acondicionado | 5 | 1.5 | 240 | 1800.00 | 21600 |

| Luminaria | 15 | 0.01 | 240 | 36.00 | 432 |

| Heladera | 2 | 0.2 | 720 | 288.00 | 3456 |

| Cafetera | 2 | 0.9 | 30 | 54.00 | 648 |

| Microondas | 2 | 0.8 | 30 | 48.00 | 576 |

Se estima un consumo de energía eléctrica total anual de 189483.84 KW.

| Uso | Cantidad | Consumo unirario (L/dia) | Consumo unirario m³/dia | Consumo mensual (m³) | Consumo anual (m³) |

| Cafetera | 2 | 15 | 0.015 | 0.9 | 10.8 |

| Dispenser de agua | 7 | 60 | 0.06 | 12.6 | 151.2 |

| Inodoros | 8 | 450 | 0.45 | 108 | 1296 |

| bachas | 10 | 600 | 0.6 | 180 | 2160 |

| Limpieza | - | 500 | 0.5 | 4 | 48 |

| Mantenimeinto | - | 500 | 0.5 | 4 | 48 |

Se estima un consumo de agua total anual de 3714 litros.

Otros servicios

En lo que respecta a internet se requerirá un plan convencional de 50Mbps y deberán contratarse servicios de telefonía móvil.

Mantenimiento y medios de control.

La planta tomará una forma de mantenimiento preventivo, durante el fin de semana se parará la producción para realizar una limpieza profunda de los equipamientos y desarrollar las correspondientes actividades de mantenimiento para prevenir fallos o deterioros en los equipos que puedan llegar a provocar inconvenientes a futuro, dichas actividades serán ejecutadas por personal de la empresa capacitado para ello. También se contará con las herramientas y el personal adecuado para que, en caso de que llegue a ocurrir una falla durante la producción, pueda realizarse una parada para inspeccionar y reparar lo sucedido.

Sistemas de seguridad.

Incendios

Se contará con la cantidad de extintores necesarios según tipifica la normativa, ubicados cerca de las salidas y áreas de riesgo. A su vez la planta estará señalizada con el camino a seguir en caso de ser necesaria una evacuación, dispondrá de luces de emergencia y alarmas detectoras de humo.

Accidentes

Para el control de accidentes, se tomará como referencia la Ley 19587 de Higiene y Seguridad en el Trabajo, junto con los decretos Reglamentarios 351/79 y 1338/96, se capacitará a los operarios sobre ella y las condiciones de seguridad que deberán cumplirse. Los operarios contarán con todos los elementos de protección personal necesarios para realizar las actividades.

Cálculos de máquinas e instalaciones

Balance Anual de Material

Para cumplir con el plan de ventas de 309500 kg de queso crema anual, lo que comprende 385000 potes de 480 gr y 430000 potes de 290 gr será necesario:

| Agregado | Ingrediente | Porcentaje | Kg anual |

| Mezcladora 1 | Leche entera | 64.2% | 198577.3 |

| Leche en polvo | 2.5% | 7585.3 | |

| Crema | 26.6% | 82174.3 | |

| Fermentacion | Cultivos lacteos | 0.4% | 1264.2 |

| Vitaminas | 0.6% | 1833.1 | |

| Mezcladora 2 | Grasa butirica | 0.4% | 1327.4 |

| Estabilizadores | 2.2% | 6750.9 | |

| Proteinas lacticas | 0.7% | 2149.2 | |

| Conservantes | 0.2% | 505.7 | |

| Sal | 0.2% | 581.5 | |

| Almidon | 0.8% | 2326.2 | |

| Gelatina | 1.4% | 4424.8 |

Teniendo en cuanta que el 100% de los desperdicios son no recuperables

| Seccion | Desperdicio no recuperable |

| Mezcladora 1 | 0 |

| Pasteurizacion 1 | 0.5% |

| Enfriamiento | 0 |

| Fermentacion | 0 |

| Mezcladora 2 | 0 |

| Pasteurizacion 2 | 0.5% |

| Homogeneizacion | 0 |

| Envasado | 2% |

| Seccion | Alimentacion (kg/año) | Agregado (kg/año) | Desperdicio | Produccion seccionales (kg/año) |

| Mezcladora 1 | 297585.94 | 0.00 | 0.00 | 297585.94 |

| Pasteurizacion 1 | 296105.41 | 0.00 | 1480.53 | 294624.88 |

| Enfriamiento | 296105.41 | 0.00 | 0.00 | 296105.41 |

| Fermentacion | 299202.75 | 3097.34 | 0.00 | 302300.09 |

| Mezcladora 2 | 317268.45 | 18065.70 | 0.00 | 335334.15 |

| Pasteurizacion 2 | 315690.00 | 0.00 | 1578.45 | 314111.55 |

| Homogeneizacion | 315690.00 | 0.00 | 0.00 | 315690.00 |

| Envasado | 315690.00 | 0.00 | 6190.00 | 309500.00 |

| Totales | 297585.94 | 21163.04 | 9248.98 | 309500.00 |

Teniendo en cuanta el análisis hecho se considera

- Volumen total ingresado en la primera sección operativa 297.585,9 kg por año

- Consumo real de Materia Prima 318.749 kg por año

- Porcentaje de desperdicio operativo 3%

- Porcentaje de desperdicio real, será igual que el operativo ya que el desperdicio es 100% no recuperable

Ritmo de trabajo

Las áreas administrativas trabajaran 1 turno de 8 hs netas con 1 hora de descanso, quedando la jornada laboral de 8 a.m. a 17 p.m.

Las áreas de producción trabajan 2 turnos de 8 hs netas con 1 hora de descanso cada uno; el primer turno será de 6 a.m. a 15 p.m. y el segundo de 15 p.m. a 0 a.m

| Dias del año | 365 |

| Feriados | 12 |

| Vacaciones | 15 |

| Sabados | 52 |

| Domingos | 52 |

| Turnos | 2 |

| Horas | 8 |

| Dias activos | 234 |

| Horas activas Produccion | 3744 |

| Horas activas Administracion | 1872 |

Capacidad Real Anual de la Maquinaria

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías.

Tamaños y frecuencias de compras.

Cálculos de los ejercicios 6 a 11 de la Guía.

Determinación del Personal.

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

Calificación y Formación necesaria de los Operadores.

Listado de Equipos Auxiliares, Muebles y Útiles.

| Area | Equipos, Muebles y Utiles | Cantidad |

| Produccion | Sets de Herramientas | 6 |

| Pallets | 35 | |

| EPP | 20 | |

| Zorras | 3 | |

| Elevadoras | 1 | |

| Aire acondicionado industrial | 1 | |

| Luces de emergencia | 4 | |

| Matafuegos | 3 | |

| Luminaria | 15 | |

| Ventiladores | 6 | |

| Lockers | 20 | |

| Computadoras | 2 | |

| Dispenser de agua | 2 | |

| Kit de cestos de reciclado | 2 | |

| Mesas | 2 | |

| Router | 1 | |

| Sillas | 2 | |

| Oficinas | Router | 2 |

| Telefono | 2 | |

| Dispenser de agua | 3 | |

| Kit de cestos de reciclado | 2 | |

| Aire acondicionados | 4 | |

| Computadoras | 8 | |

| Luces de emergencia | 4 | |

| Sillas | 8 | |

| Mesas | 8 | |

| Impresora | 2 | |

| Estanterias | 4 | |

| Matafuegos | 4 | |

| Librerias | 2 | |

| Proyectores | 4 | |

| Cajoneras | 4 | |

| Comedor | Mesas | 8 |

| Sillas | 20 | |

| Cafetera | 2 | |

| Microondas | 2 | |

| Heladera | 2 | |

| Bacha | 2 | |

| Vajilla | 25 | |

| Mesada | 2 | |

| Luces de emergencia | 2 | |

| Dispenser de agua | 2 | |

| Baños | Inodoros | 8 |

| Bachas | 8 | |

| Mesadas | 4 | |

| Jaboneras | 4 | |

| Dispenser de papel (manos) | 4 | |

| Equipo de secamanos | 4 | |

| Luces de emergencia | 2 | |

| Cestos | 12 |

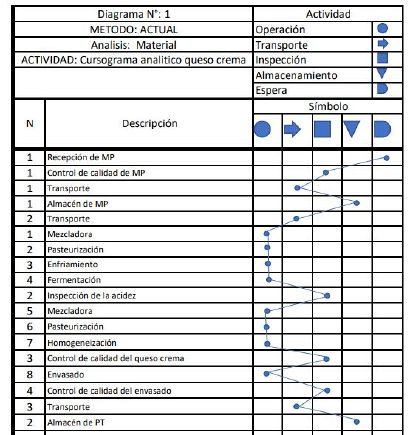

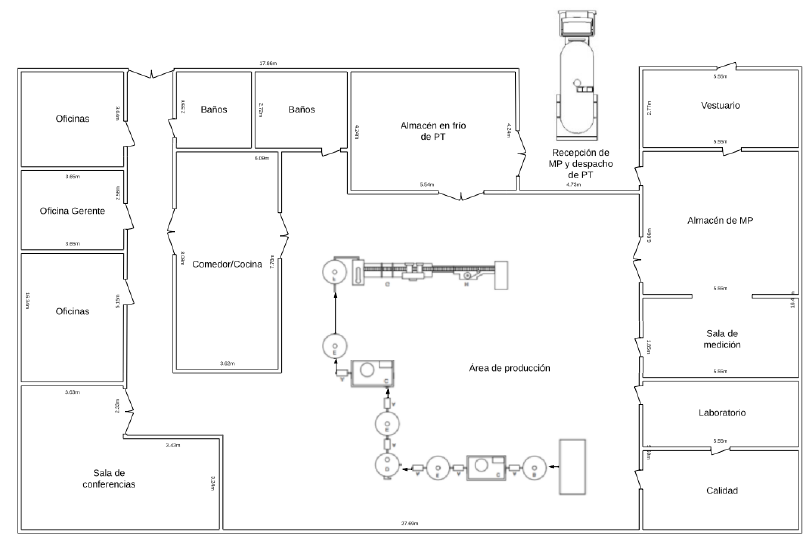

Anteproyecto de Planta.

Plano de planta:

Referencias:

A- Bomba centrífuga

B- Tanque de mezcla térmico

C- Pasteurizador

D- Tanque de fermentación

E- Tanque de mezcla presurizado

F- Tanque de almacenaje

G- Envasadora

H- Etiquetadora y fechadora

Plano de planta con recorrido de materiales:

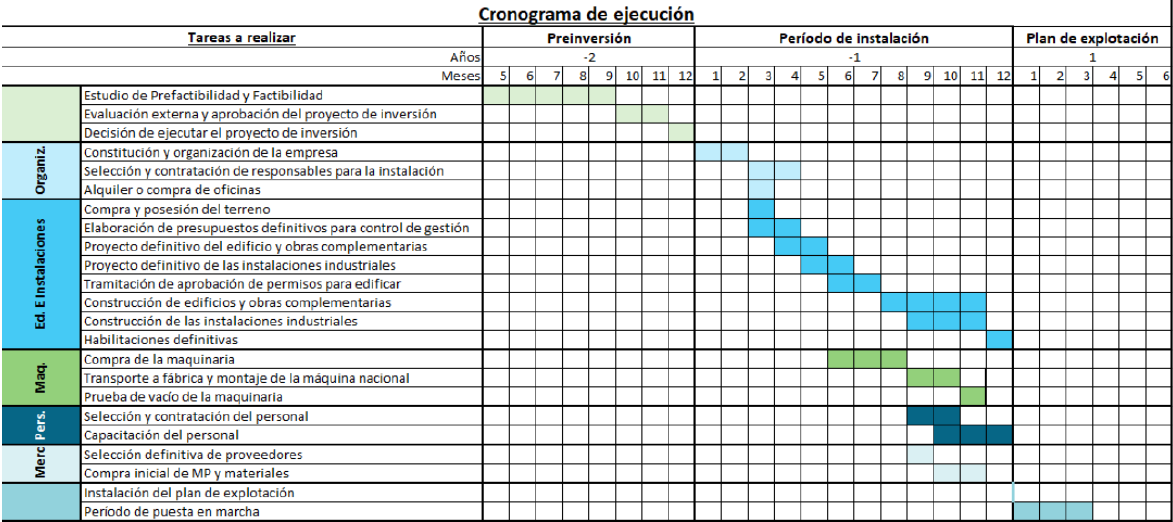

Cronograma de ejecución

- ↑ https://www.inoxpa.es/productos/equipos/mas-equipos/tanque-recepcion-leche-cruda

- ↑ https://articulo.mercadolibre.com.ar/MLA-1128513873-balanza-bascula-industrial-300-kg-digital-electronica-60-cm-_JM

- ↑ https://www.gea.com/es/products/pumps-valves-flow-components/centrifugal-hygienic-pumps/smartpump-hygienic-pumps/centrifugal-pumps-series-TP.jsp

- ↑ https://www.inoxpa.es/productos/equipos/equipos-de-mezcla/madurador-fermentador-mfl

- ↑ https://spanish.alibaba.com/p-detail/500l-1600487128023.html?spm=a2700.details.0.0.d4a5174bIXlUVT

- ↑ https://spanish.alibaba.com/p-detail/Stainless-60799869122.html

- ↑ https://www.tecnamachines.com/maquina-llenadora-yogurt-conf-62.php

- ↑ https://www.tecnamachines.com/maquinas-etiquetadoras.php