Diferencia entre revisiones de «2024/Grupo10/DimensionamientoFisico»

| Línea 321: | Línea 321: | ||

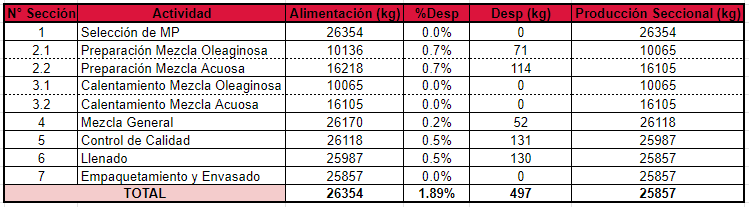

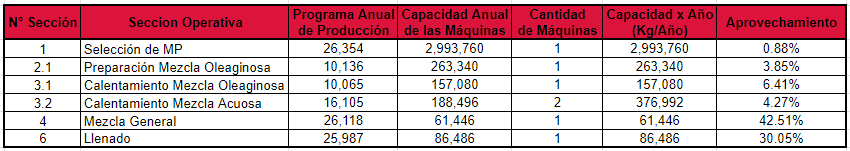

Según se encuentra estipulado en el Plan de Ventas, el objetivo es la venta de 397.800 unidades de 65 ml. en un año en régimen. Lo que equivale a 25.857 Kg de Producto Terminado. De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 7 secciones operativas, produciendo la última de ellas las 397.800 u/año en estado de régimen. | Según se encuentra estipulado en el Plan de Ventas, el objetivo es la venta de 397.800 unidades de 65 ml. en un año en régimen. Lo que equivale a 25.857 Kg de Producto Terminado. De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 7 secciones operativas, produciendo la última de ellas las 397.800 u/año en estado de régimen. | ||

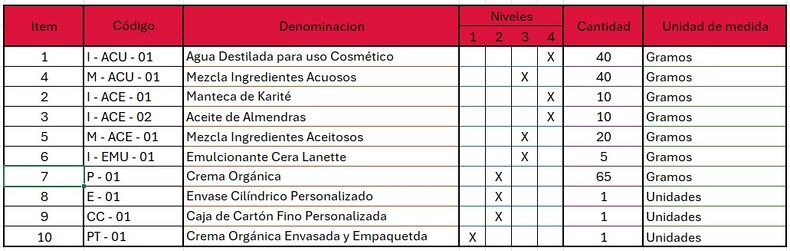

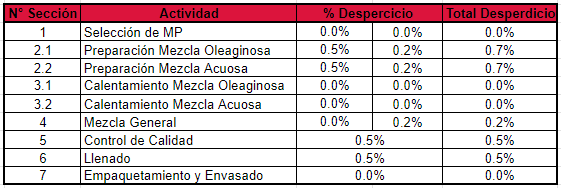

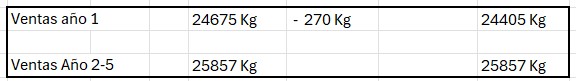

A su vez, se identifica el desperdicio que se genera en cada parte del proceso productivo. El 100% del mismo es No Recuperable, y su distribución está dada por: | |||

* | * Se estima un desperdicio del 0.2% en los procesos donde se debe manipular el material. Este 0.2% representa los componentes que se quedan “pegados” a las herramientas de uso (hélices de las batidoras y fondo de los recipientes) | ||

* | * En la preparación de las mezclas, se origina un desperdicio del 0.5% debido al proceso de calentamiento | ||

* | * De la mezcla final se toma un 0.5%, destinado al control de calidad | ||

* En el proceso de llenado, se pierde un 0.5% del producto por la misma causa de manipulación de las cremas | |||

'''Desperdicios del Proceso Productivo''' | |||

[[Archivo: | [[Archivo:1 - Calculos.png|centro|miniaturadeimagen|561x561px|Desperdicios del Proceso Productivo]] | ||

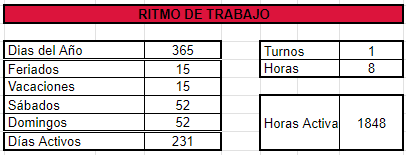

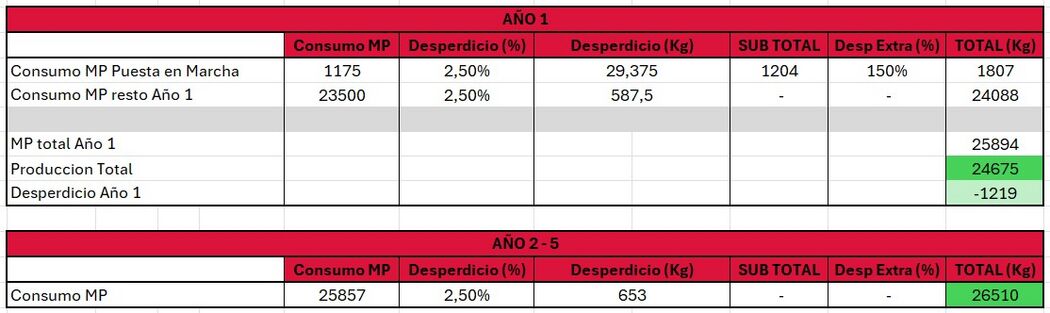

'''Balance Anual de Materia Prima''' | |||

[[Archivo: | [[Archivo:2 - Calculos.png|centro|miniaturadeimagen|749x749px|Balance Anual de Materia Prima]] | ||

'''Ritmo de Trabajo''' | |||

[[Archivo:3 - Calculos.png|centro|miniaturadeimagen|406x406px|Ritmo de Trabajo]] | |||

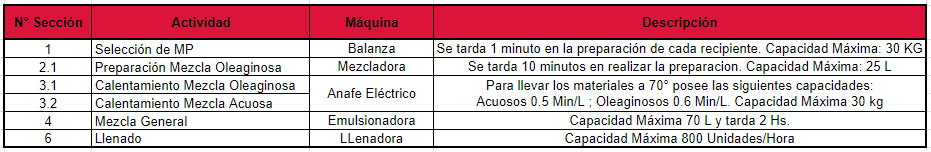

'''Capacidad de la Planta''' | |||

[[Archivo: | |||

[[Archivo: | Para realizar el análisis sobre la capacidad de la fábrica, hay que tener en cuenta que: | ||

El cuello de botella se da en el | [[Archivo:4 - Calculos.png|centro|miniaturadeimagen|931x931px|Capacidad de la Planta]] | ||

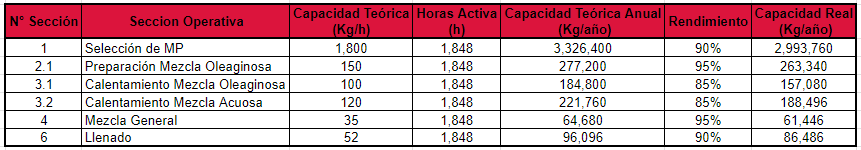

'''Capacidad Real Anual de las Maquinarias''' | |||

[[Archivo:5 - Calculos.png|centro|miniaturadeimagen|861x861px|Capacidad Real Anual de las Maquinarias]] | |||

'''Cantidad de Maquinas Operativas y Cuello de Botella''' | |||

[[Archivo:6 - Calculos.png|centro|miniaturadeimagen|850x850px|Cantidad de Maquinas Operativas y Cuello de Botella]] | |||

'''Aclaración:''' Si bien con un anafe bastaría en términos de capacidades, por características del proceso es necesario que el calentamiento se haga en todos los componentes al mismo tiempo, y teniendo en cuenta la capacidad máxima del mismo, se llegó a la conclusión de que se requerirán 3 anafes eléctricos. | |||

'''Conclusiones''' | |||

Se van a necesitar en total: | |||

* 1 Balanza | |||

* 1 Máquina Mezcladora | |||

* 3 Anafes Eléctricos | |||

* 1 Emulsionadora | |||

* 1 Llenadora | |||

* El cuello de botella se da en el proceso de Mezclado General, cuyo aprovechamiento es del 42.51%. | |||

. | |||

== '''Determinación de la evolución de las mercaderías''' == | == '''Determinación de la evolución de las mercaderías''' == | ||

Revisión del 12:37 19 ago 2024

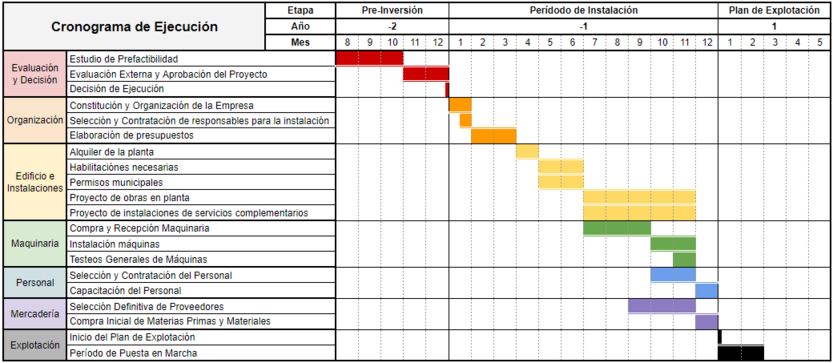

Determinación de la Localización

En el proceso de elaboración del dimensionamiento comercial se llegó a la conclusión de que las principales zonas de ventas de la empresa serán el A.M.B.A. y la zona pampeana. La planta en sí, no posee requisitos geográficos especiales, por lo que se podría ubicar en cualquier lugar del país, sin embargo, por comodidad y deseo de los inversores se analizarán 4 posibles ubicaciones dentro de las áreas mencionadas, con el objetivo optimizar los procesos de distribución en lo que a costos se refiere. Teniendo esto en cuenta se plantean 4 zonas potenciales en donde se podría ubicar la planta:

- Barrio de Almagro - Ciudad Autónoma de Buenos Aires

- Pilar - Provincia de Buenos Aires

- Río Cuarto - Provincia de Córdoba

- Rosario - Provincia de Santa Fe

La herramienta que se utilizará para decidir cuál lugar es el mejor para desarrollar el proyecto es una matriz de localización. Los factores más influyentes a tener en cuenta son:

- Disponibilidad de rutas y medios de transporte: Necesarios tanto para la distribución de los productos, como para el fácil acceso de los empleados.

- Cercanía con Proveedores: Disminuir los costos de transporte, y acortar los períodos de entrega de los pedidos es un factor clave para el éxito de la empresa.

- Cercanía con el Mercado: La ubicación con respecto a los centros de distribución y la cercanía con los consumidores finales tiene que ser la mínima posible.

- Disponibilidad de Mano de Obra Calificada: Para la operación de las máquinas y las tareas de reingeniería o investigación, se necesita personal con bastante conocimiento en el rubro.

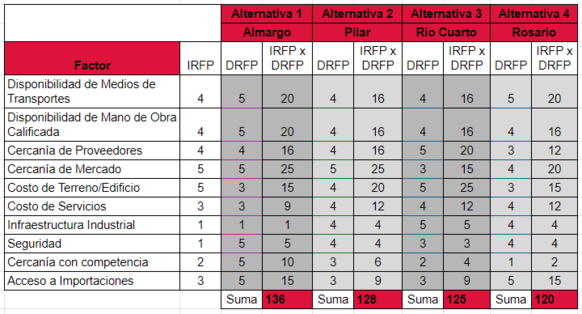

Habiendo hecho las evaluaciones correspondientes, se presenta el Barrio de Almagro como la mejor zona para ubicar el proyecto.

Respecto al local, lo más óptimo sería un galpón de forma alargada con salida a la calle. Existen bastantes ejemplares que cumplen con estos requisitos. El ejemplo perfecto es el galpón ubicado en Avenida Boedo 352. Posee 49 metros de largo y 8.6 metros de ancho cubiertos. Tiene salida directa a la calle y no posee paredes internas, por lo que se puede subdividir a gusto propio para una mejor organización.

Definición Técnica del Producto

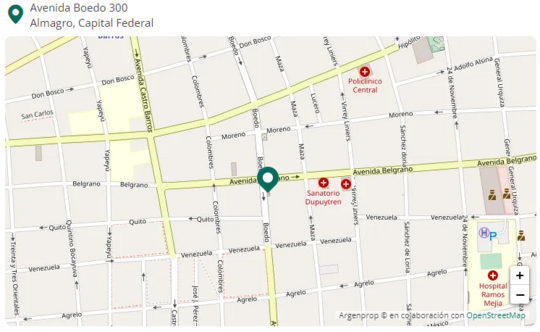

Planos y/o Dibujos

Medidas Envase por fuera:

- Alto = 5 Cm

- Diámetro = 7 Cm

Medidas Envase por dentro:

- Alto = 3,5 Cm

- Diámetro = 5 Cm

- Capacidad = 68 Gramos

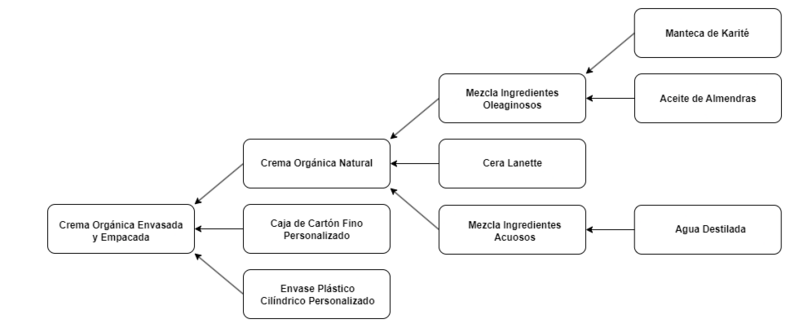

Listado de Materiales (BOM)

Especificaciones Técnicas

Normas Aplicables

ANMAT 6477/12: Es un reglamento técnico que establece las Buenas Prácticas de Fabricación (BPF) para la producción de productos cosméticos en la República Argentina. Esta disposición tiene como objetivo garantizar la calidad y seguridad de los productos cosméticos, protegiendo la salud de los consumidores.

Objetivos:

- Establecer los requisitos para la fabricación de productos cosméticos en la República Argentina

- Garantizar la calidad y seguridad de los productos cosméticos

- Proteger la salud de los consumidores

- Establecer procedimientos para la inspección y control de los productos cosméticos

Requisitos:

- Redacción de la documentación y modelos de registros requeridos

- Cumplimiento de los requisitos de calidad y seguridad

- Inspección y control de los productos cosméticos

- Capacitación de los empleados y responsables de la fabricación

Importancia: La Disposición ANMAT 6477/12 es fundamental para la industria cosmética en la República Argentina, ya que garantiza la calidad y seguridad de los productos cosméticos y protege la salud de los consumidores. Es importante que los fabricantes de productos cosméticos cumplan con los requisitos establecidos en esta disposición para evitar riesgos para la salud y la seguridad de los consumidores.

SAGyP Nº423/92: Esta resolución reglamenta la producción y elaboración de alimentos orgánicos, ecológicos o biológicos, estableciendo los requisitos para la inscripción de empresas certificadoras y los procedimientos para la certificación de productos orgánicos.

SENASA 1286/93: Esta resolución reglamenta la producción, elaboración, empaque, triplicación, distribución, identificación y certificación de calidad y sanidad de productos ganaderos “ecológicos”. Establece los requisitos para la producción animal y los procedimientos para la certificación de productos orgánicos de origen animal.

La Resolución SAGyP Nº423/92 y SENASA 1286/93 establecen las normas para la producción, elaboración, empaque, triplicación, distribución, identificación y certificación de calidad y sanidad de productos orgánicos en Argentina.

Objetivos: Los objetivos de estas resoluciones son garantizar la calidad y seguridad de los productos orgánicos, proteger la salud pública y el medio ambiente, y fomentar la producción y comercialización de productos orgánicos en Argentina.

Requisitos:

- Tener un sistema de control y seguimiento de la producción que garantice la calidad y seguridad de los productos.

- Tener un registro de los productos producidos y certificados.

- Cumplir con las normas de producción y elaboración establecidas en la Resolución SAGyP Nº423/92.

- Cumplir con las normas de sanidad y calidad establecidas en la Resolución SENASA 1286/93.

Certificación y Control: Los productos orgánicos certificados deben cumplir con los requisitos establecidos en las resoluciones y deben ser identificados con un sello o marca que indique que son productos orgánicos.

El Senasa cuenta con normativas y un sistema de control equivalente con los requisitos internacionales y reconocido por la comunidad internacional. El organismo certifica y audita a las entidades certificadoras para controlar los operadores que producen, elaboran y comercializan productos orgánicos, brindando transparencia al momento de certificar las exportaciones.

NORMA OIA: Las normas OIA se refieren a las normas y estándares establecidos por la Organización Internacional del Trabajo (OIT) y la Organización Internacional Agropecuaria (OIA) para garantizar el trabajo decente y la producción de productos agropecuarios y agroindustriales de alta calidad.

SAGPyA 270/00: Es un documento emitido por la Secretaría de Agricultura, Ganadería, Pesca y Alimentación (SAGPyA) de la República Argentina, que tiene como objetivo regular la sanidad animal y las producciones ecológicas en el país.

La resolución crea el Registro Nacional de Inspectores de Producciones Ecológicas de Origen Animal, con el fin de capacitar y establecer criterios mínimos para aceptar a los inspectores, lo que busca asegurar su buen desempeño en la verificación de las producciones ecológicas.

Organismo Genéticamente Modificado (OGM): La resolución define a un OGM como un organismo cuyo material genético ha sido modificado de manera que no ocurre en el apareamiento y/o recombinación natural, considerando técnicas como la recombinación del ADN que utilizan sistemas de vectores y la incorporación directa en un organismo de material genético preparado fuera del organismo.

Características condición del Producto

Textura y Consistencia: La crema debe tener una textura la cual no sea ni muy sólida, ni muy líquida, debe estar en un punto medio. Lo cual facilita el deslice y la fácil aplicación del producto sobre la piel.

Aroma: Gracias al aceite de almendras, la crema tendrá un aroma agradable, y al no tener agregados químicos aromáticos, este aroma no será invasivo.

Envase Adecuado: Cada crema tendrá un envase personalizado de CreamSon, en el cual además de estar bien protegida y sellada para evitar el excesivo contacto con el aire, contará con todas las especificaciones que correspondan, para que los consumidores puedan estar al tanto de qué tipo de sustancias se están aplicando en su piel.

PH: La crema debe ser de PH neutro, de esta forma es apto para todo tipo de pieles.

Plan de Ensayos

Ensayo de Densidad: Se utiliza un picnómetro. Lo que permite esta medición es garantizar la pureza y homogeneidad de las cremas.

Ensayo de Viscosidad: Se utiliza un viscosímetro para asegurarse de que la consistencia de la crema sea la adecuada.

Ensayo de PH: En cuanto a la medición del PH se utiliza un dispositivo llamado PHmetro, es esencial que las cremas estén dentro de la categoría NEUTRO (7 en la escala de PH), en caso contrario se podrían perder propiedades de la crema, incluso podrían llegar a dañar la piel. Es por este motivo que resulta de vital importancia realizar esta medición.

Acondicionamiento del Producto

El producto vendrá en su envase de Plástico Duro o Vidrio donde estará contenida la crema, de forma tal que se encuentre bien sellada y protegida, buscando evitar el excesivo contacto con el aire. La Tapa a rosca es de Plástico PP (Polipropileno) con aislante. Las medidas fueron detalladas anteriormente.

Por otro lado, el envase será contenido en una caja cuadrada de cartón con las siguientes medidas:

- Alto = 5,5 Cm

- Ancho = 7 Cm

- Profundidad = 7 Cm

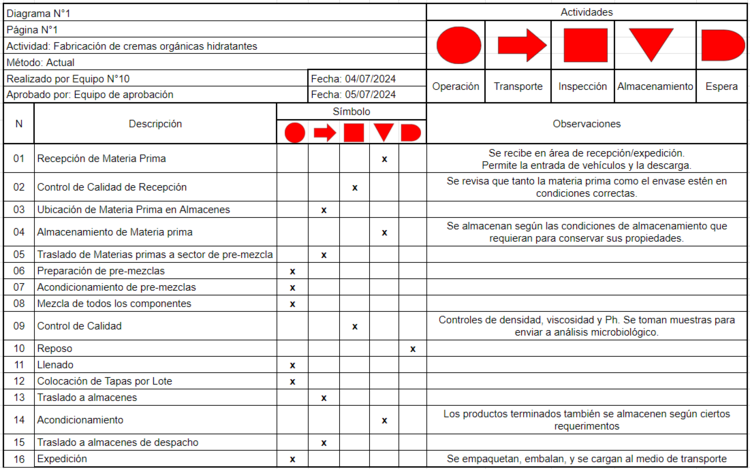

Definición del Proceso de Producción

Diagrama de Flujo

Cursograma Analítico

Descripción de cada etapa del proceso productivo

Selección de Materia Prima: Se seleccionan, separan y preparan las materias primas para poder ser vertidas dentro de las máquinas (En este caso, dentro de los recipientes para poder ser calentadas). Las mercaderías serán trasladadas por los operarios desde el almacén hasta el pie de las máquinas, para luego ser vertidas en los respectivos recipientes. Los recipientes se pesan para corroborar que se haya seleccionado la cantidad correcta.

Preparación Mezcla Oleaginosa: Se vierten las materias primas oleaginosas en un recipiente metálico; la manteca de Karité y el Aceite de Almendras. Luego se agrega el emulsificante a la mezcla (componente que permitirá la unión entre los componentes acuosos y oleaginosos).

Preparación Mezcla Acuosa: Se vierten los componentes acuosos en su recipiente metálico, en este caso el Agua Destilada para uso Cosmético.

Calentamiento Mezcla Oleaginosa: Es calentada gracias a un anafe hasta temperaturas entre 70°C y 80°C. La característica particular de este proceso es que, adicionalmente, se debe ir mezclando constantemente para poder integrar los componentes, este proceso se realiza a través de una Mezcladora.

Calentamiento Mezcla Acuosa: También se calienta a través de un anafe hasta llegar a una temperatura de entre 70°C y 80°C.

Mezcla General: Al alcanzar las temperaturas adecuadas, ambas mezclas son cargadas en una Emulsionadora de gran capacidad y velocidad de mezclado. En este proceso, el emulsionante agregado anteriormente permite la homogeneización meta-estable de la crema “uniendo” los componentes aceitosos con los acuosos.

Control de Calidad: Una vez la crema está finalizada, se toma una pequeña cantidad para ser examinada. Realizando los ensayos mencionados anteriormente. Además de controlar que tan homogénea se encuentra.

Llenado: Se realiza a través de la máquina llenadora, en la cual un operador carga la crema recién salida del mezclado. Esta máquina llena los potes a una cierta frecuencia y a través de una cinta transportadora, deja preparado el pote para que otro operario pueda retirarlo y sellar el recipiente.

Envasado y Empaquetado: Gracias a la cinta transportadora, el o los operarios proceden a ponerle la tapa, para inmediatamente empaquetar en pequeñas cajas que contendrán el frasco de crema y luego se colocan en cajas más grandes para poder ser transportadas con facilidad.

Enfriamiento: Una vez ambas mezclas son retiradas de los anafes y son vertidas en la mezcladora, se va reduciendo su temperatura lentamente. Al finalizar el proceso de mezclado, la crema se encuentra a una temperatura lo suficientemente baja como para poder manipular los contenedores sin quemarse. Y una vez se encuentran empaquetados, se dejan reposar hasta que su temperatura se reduzca hasta la temperatura ambiente.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Balanza Moretti OM2.0

Balanza industrial de acero inoxidable para uso intensivo. Posee indicador digital hermético a distancia o en columna y es ideal para el pesaje en cajas o recipientes. Se utiliza en la parte de selección de materia prima para separar la cantidad exacta requerida de cada producto. Este proceso se hace manualmente y se tarda 1 minuto en pesar los ingredientes.

Especificaciones:

- Capacidad máxima: 30 Kg / mínimo: 50 g (área pesadas).

- Dimensiones: 25 x 15 x 35 cm

- Peso: 2.5 kg

- Tipo de pantalla digital: LCD

- Alimentación: Eléctrica - 220v

Balanza Moretti OM2.0

Anafe Eléctrico Ultracomb An2211

Se utiliza cuando es necesario elevar la temperatura de las pre-mezclas previamente a ser mezcladas hasta una temperatura de 70°C.

Especificaciones:

- Dimensiones: 28x8x36 cm

- Potencia: 2000 W a 220V

- Superficie de vidrio

- Display Led - Control Táctil

- Función timer + indicador de calor residual

Anafe Eléctrico Ultracomb An2211

Emulsionador Hidráulico Homogenérico Ace Machinery

Se utiliza en el proceso de mezclado final. Posee programas mixtos de mezcla y de emulsión, lo que lo hacen perfecto para el caso. El tiempo de producción varía en cada lote ya que depende de las temperaturas necesarias, y las variedades de producto, pero se estima una media de 2 horas.

Especificaciones:

- Acero Inoxidable

- Altura: 1.5 metros

- Diámetro: 0.85 metros

- Capacidad: 100 Litros

- Velocidad de mezcla: 60 rpm

- Velocidad de homogeneización: 3600 rpm

- Calefacción eléctrica incluida

Emulsionador Hidráulico Homogenérico Ace Machinery

Mixer / Mezclador GZ120S

Se utiliza para preparar la oleaginosa. El tiempo de preparación varía según las rpm que se utilicen. Se toma una media de 10 minutos de mezcla por recipiente de 25 L.

Especificaciones:

- Capacidad: 25 Litros

- Potencia: 120 W a 220 W

- Rango de velocidades: 60-500 rpm

Llenadora TEMA modelo LD-1000

Se utiliza en la etapa posterior al reposo de la mezcla, y una vez que ya está aprobada la calidad de la mezcla.

Especificaciones:

Picnómetro Mellth

Se utiliza para medir la densidad en los controles de calidad.

Especificaciones:

Viscosimeter NDJ-9S

Medidor de viscosidad rotacional. Se utiliza en la etapa de control de calidad. Cabe resaltar que no tiene recipiente propio instalado por lo que el volumen necesario para realizar el análisis depende de la selección que haga la persona que esté a cargo.

Especificaciones:

- 110V

- Display digital LCD

- Error de medición de 5% (newton líquido)

Balanza Distribal DB-5000

Se utiliza en el área de control de calidad para tomar las muestras correctas para el posterior ensayo/análisis correspondiente.

Especificaciones:

Peachímetro digital ph-618 Marca Tecnolive

Se utiliza en el control de calidad

Especificaciones:

- Se alimenta con pilas/baterías

- Temperatura máxima de uso 50°C

Consumos de energía, agua y otros servicios

El servicio más importante a tener en cuenta es el de electricidad que alimenta la planta entera. Tanto la máquina llenadora, como las mezcladoras, como el anafe necesitan de una conexión de red de 220V para funcionar. Al ser máquinas de última tecnología, se podría decir que tienen un bajo consumo de energía comparada con otras máquinas del mismo rubro. Además de esto, el lugar está repleto de aires acondicionados que se encargan de aclimatar las diferentes salas de la planta. En sitios de la planta donde se requiere condiciones específicas constantes, deben funcionar 24hs, los 7 días de la semana.

Por otra parte, el establecimiento se abastece de Agua de la Red de Aysa de 0.019m. Esta conexión es de suma importancia ya que no solo tiene uso individual para los trabajadores del lugar, sino que es de vital consideración para las tareas exhaustivas de limpieza requeridas para cumplir con los parámetros de calidad.

El servicio de gas y de internet también son indispensables para el funcionamiento del negocio. Sin embargo, no tienen peso significativo en comparación a los mencionados anteriormente.

Otros servicios adicionales que se requieren son:

- Servicio de Logística: Orientado principalmente a la logística externa. Todas aquellas actividades relacionadas con la distribución de los productos finales.

- Servicio de Seguridad e Higiene: Se ocupan de protección de plagas, tratado de efluentes, higienización de áreas, desinfecciones locales, limpieza de utensilios y equipos y descarte de residuos.

- Servicio de Matafuegos: Se tiene una empresa que se encarga de proveer los matafuegos, hacerles mantenimiento, y realizar la recarga en caso de ser necesario.

- Servicio de Laboratorio: Se envían muestras para ser analizadas.

Mantenimiento y medios de control

A la hora de mantener las maquinarias y los utensilios limpios y preparados para ser utilizados al día siguiente, al final de cada turno, se tomará una parte del horario laboral con el fin de dejar en perfectas condiciones los equipos utilizados. Se busca que cada trabajador sea parte del cuidado y mantenimiento de los equipos. El mantenimiento será preventivo, realizando exámenes y pruebas periódicas a los equipos con el fin de evitar problemas a largo plazo. Además de las limpiezas diarias exhaustivas.

Utensilios: Todo aquello que sea utilizado en el proceso que esté en contacto con las materias primas. Pasos a seguir:

- Lavar los utensilios con abundante agua caliente, hasta remover todo el material.

- Dejar en remojo con solución de hipoclorito (Sustancia que remueve las posibles bacterias puedan estar en los utensilios) unos minutos y luego volver a enjuagar con abundante agua caliente.

- Dejar escurrir y luego sanitizar con solución de alcohol etílico.

Mezcladora: Esta máquina está en constante contacto con todas las materias primas que forman parte del producto, en los cuales se encuentran materias primas aceitosas y mantecosas, siendo complicadas de lavar. Es por este motivo que se tienen que realizar de forma exhaustiva y requerirá de varios pasos:

- Se apaga el equipo y se cierran las válvulas de descarga.

- Se enjuagan las paredes y paletas con agua caliente a presión. Se desecha el agua utilizada con posibles restos de crema.

- Se llena el recipiente de la máquina hasta un 40% de su capacidad con agua caliente y se incorpora la solución de hipoclorito de sodio.

- Se encienden las paletas y la turbina, lo que permite que los pequeños restos de crema se mezclen con el agua. Se deja funcionando aproximadamente 15 Minutos.

- Apagar la máquina y descargar el agua.

- Volver a limpiar con agua caliente a presión asegurando la profunda limpieza.

- Descargar nuevamente el agua.

- Se realiza este proceso hasta que el agua salga totalmente limpia.

- Finalizado el proceso de limpieza, se cierran las válvulas y se procede al sanitizado con solución de alcohol etílico.

Envasadora/Llenadora: Al igual que la mezcladora, está en constante contacto con las materias primas, por lo que su proceso de limpieza también es de carácter exhaustivo. Se realizan los siguientes pasos:

- Se apaga el equipo.

- Limpiar con abundante agua caliente y solución de Hipoclorito ayudando. Se desarman las partes/tubos que transportan la crema y se limpian uno a uno gracias a un cepillo.

- Se enjuaga bien cada parte y se desecha el agua.

- Se vuelven a armar las piezas desarmadas.

- Se enjuaga el equipo estando encendido, utilizando el funcionamiento para descargar el agua y asegurarse de que esté completamente limpio.

- Se apagar el equipo

- Se realiza el sanitizado con solución de alcohol etílico y pasando paño seco.

Recipientes: Todo recipiente que sea utilizado para transportar las materias primas y los semielaborados. Se realizan lo siguientes pasos:

- Lavar con abundante agua tibia hasta asegurar total ausencia de producto.

- Finalizada la limpieza, enjuagar con solución de Hipoclorito de sodio.

- Rociar con alcohol 70%

- Proteger el recipiente para evitar contacto con polvo o partículas exteriores.

Descripción de los sistemas de seguridad

Para los sistemas de seguridad hay que prestar mucha atención, ya que contamos con máquinas que con un uso indebido pueden poner en peligro la seguridad de los operarios y trabajadores.

Cámara de Elaboración: En esta cámara, la cual estará preparada de tal forma que su interior esté resguardado de cualquier posible polvo o partículas, será donde se realizarán todos los procesos de preparación de la crema. Por lo que se tendrán en consideración los siguientes sistemas de seguridad:

- Estará marcado a un perímetro donde se encontrarán las máquinas, marcando la zona “peligrosa” y mostrando visualmente por donde no se debería poder circular.

- A la hora de usar cualquier equipo, cada trabajador estará capacitado para poder operar, cargar, limpiar y preparar las máquinas para su uso. Esto resulta muy importante debido a que los principales expuestos son quienes las operan y es de vital importancia el conocer con que se trabaja y a qué riesgos se exponen.

- Para poder entrar a esta cámara, cada operario será equipado con EPP, tales como guantes, tapabocas, monos, botas, cofias y gafas protectoras para evitar cualquier contacto con materias primas peligrosas.

Aspectos Generales: Esto aplica para todos los sectores de trabajo, incluyendo las áreas más alejadas del peligro.

- También se contará con la cantidad de matafuegos necesaria, al igual que salidas de emergencia. Estas indicaciones estarán plasmadas visualmente en forma de carteles/cuadros alrededor de la zona. Incluyendo la capacitación centrada en el uso de los matafuegos y cómo actuar en situaciones de peligro.

- Alrededor de las salidas y entradas de las zonas de trabajo, habrá colocados en las paredes, dispensadores de alcohol gel, para que los trabajadores al entrar y salir de trabajar lo hagan con las manos limpias y desinfectadas.

Movimiento de Materia Prima y Semielaborados: Como se describió en el proceso productivo, la primera actividad a realizar es la preparación de la materia prima, la cual consta de llevarla del almacén hasta el pie de las máquinas para ser cargadas en los recipientes de los equipos. Al trabajar con contenedores grandes, los cuales pueden llegar a pesar bastante, se tendrán en cuenta los siguientes aspectos:

- Se tendrán carros para facilitar el transporte de las materias primas y evitar posibles lesiones o accidentes.

- También se contará con las herramientas necesarias para facilitar el manejo y la carga de las materias primas en los contenedores, tales como baldes, recipientes y palas.

Maquinarias y Equipos: Todos los equipos que se compraran contarán con todos los sistemas de seguridad que sean necesarios:

- Palancas y botones de apagado inmediato en caso de emergencia.

- Controles de presión, temperatura, velocidad, peso, densidad, entre otros.

Cálculos

BALANCE ANUAL DE MATERIAL

Según se encuentra estipulado en el Plan de Ventas, el objetivo es la venta de 397.800 unidades de 65 ml. en un año en régimen. Lo que equivale a 25.857 Kg de Producto Terminado. De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 7 secciones operativas, produciendo la última de ellas las 397.800 u/año en estado de régimen.

A su vez, se identifica el desperdicio que se genera en cada parte del proceso productivo. El 100% del mismo es No Recuperable, y su distribución está dada por:

- Se estima un desperdicio del 0.2% en los procesos donde se debe manipular el material. Este 0.2% representa los componentes que se quedan “pegados” a las herramientas de uso (hélices de las batidoras y fondo de los recipientes)

- En la preparación de las mezclas, se origina un desperdicio del 0.5% debido al proceso de calentamiento

- De la mezcla final se toma un 0.5%, destinado al control de calidad

- En el proceso de llenado, se pierde un 0.5% del producto por la misma causa de manipulación de las cremas

Desperdicios del Proceso Productivo

Balance Anual de Materia Prima

Ritmo de Trabajo

Capacidad de la Planta

Para realizar el análisis sobre la capacidad de la fábrica, hay que tener en cuenta que:

Capacidad Real Anual de las Maquinarias

Cantidad de Maquinas Operativas y Cuello de Botella

Aclaración: Si bien con un anafe bastaría en términos de capacidades, por características del proceso es necesario que el calentamiento se haga en todos los componentes al mismo tiempo, y teniendo en cuenta la capacidad máxima del mismo, se llegó a la conclusión de que se requerirán 3 anafes eléctricos.

Conclusiones

Se van a necesitar en total:

- 1 Balanza

- 1 Máquina Mezcladora

- 3 Anafes Eléctricos

- 1 Emulsionadora

- 1 Llenadora

- El cuello de botella se da en el proceso de Mezclado General, cuyo aprovechamiento es del 42.51%.

.

Determinación de la evolución de las mercaderías

Tamaños y frecuencias de compras

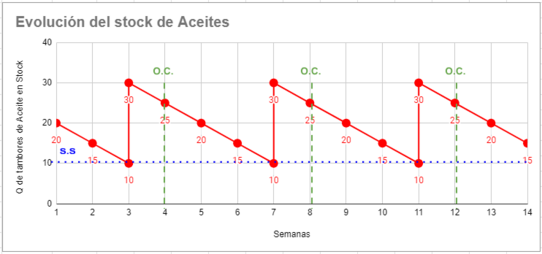

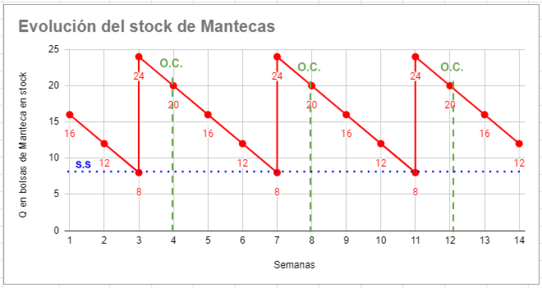

Para comprender el sistema y estructura que se posee en la empresa respecto a la evolución de mercaderías, es necesario aclarar que los aceites son entregados en tambores plásticos de hasta 20 kg, y las mantecas orgánicas en bolsas plásticas protegidas en cajas en panes de hasta 25 kg. Para cumplir con la producción estimada es necesario consumir aproximadamente 88.5 kg de estos materiales por semana por lo que mínimamente se requieren 5 tambores de aceite y 4 bolsas de manteca.

Sumado a esto, hay que tener en cuenta que los 2 productos son importados, por lo que el costo de envío es relativamente elevado. Es por estas razones que se decidió un tamaño de compra equivalente a 4 semanas de producción, es decir, 20 tambores de aceite y 16 bolsas de manteca.

La frecuencia con la que se realizaría este pedido es de 3 semanas, para no generar sobre-stock. Otro factor importante a tener en cuenta es que se utilizará el método FIFO (First In, First Out) para organizar correctamente las estanterías.

Cabe aclarar que en caso de desabastecimiento por contingencias en las importaciones, se tienen proveedores de respaldo nacionales, que si bien tienen productos con menos calidad certificada, cumplen con los requisitos mínimos, y pueden abastecernos de stock rápidamente.

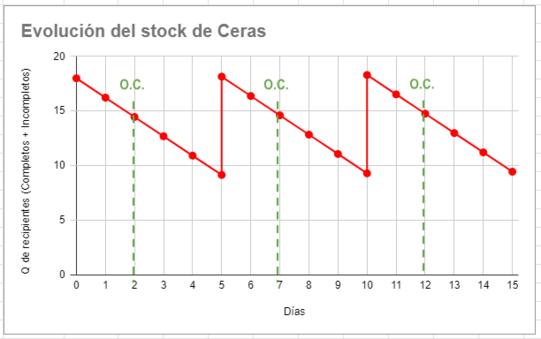

Por otro lado se encuentran aquellos productos que no requieren importación como el agua destilada que viene en botellones de 20 litros, y las ceras que vienen en recipientes de 5 kg.

Para cumplir con la programación se necesitan 354 litros de agua destilada, equivalente a 18 botellones semanales, mientras que para la cera alcanzaría con 45 kg semanales, equivalentes a 9 recipientes. Para la cera los lotes de pedido serán de 9 kg, teniendo siempre 1 semana de stock en material de respaldo, mientras que para el agua destilada, la empresa proveedora realizará sus entregas en lotes de 9 botellones, por lo que se necesitan 2 entregas semanales.

Tiempos de entrega y envió de las mercaderías

Tanto los aceites como la manteca tienen un Lead time de 3 semanas, por lo que la evolución de mercaderías quedaría establecida de la siguiente manera:

Respecto a las ceras, el Lead time es de 3 días por lo que la evolución de mercadería quería determinada de la siguiente manera:

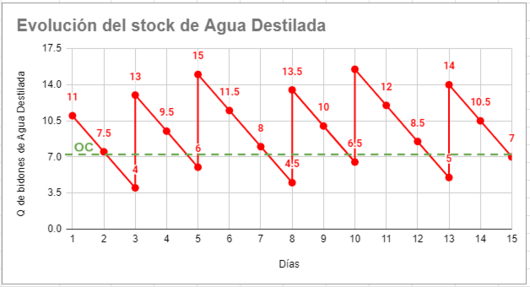

Para el agua destilada la orden de compra se emite una vez se iguala o queda por debajo del stock equivalente a 2 días, es decir 7 bidones. El lead time de la entrega de este producto es de 1 día.

Cálculos

EVOLUCIÓN DE LA PRODUCCIÓN

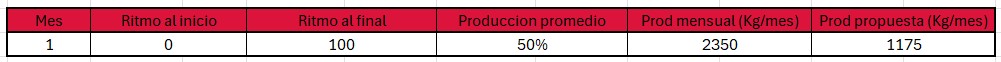

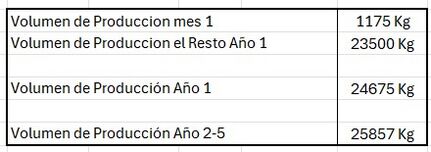

Durante el período de análisis del proyecto (en este caso "vida útil" del mismo) teniendo en cuenta que el estado de régimen se alcanzará luego de 1 mes y se mantendrá el nivel de producción constante durante los 5 años de vida del proyecto. Este desarrollo está determinado por el tecnólogo a base de su experiencia en el sector.

Además, en estado de régimen se venderá la totalidad de la producción anual.

STOCK PROMEDIO DE PRODUCTO

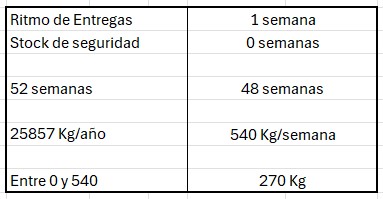

Teniendo en cuenta que durante el año se mantendrá un ritmo uniforme de entregas cada 1 semana y se tendrá un stock de seguridad de 0 semanas.

EVOLUCIÓN DE LAS VENTAS

A base de la información elaborada se puede determinar:

CONSUMO DE MATERIA PRIMA

Teniendo en cuenta que durante el período de puesta en marcha, incluyendo la producción descartable, se produce porcentualmente un mayor desperdicio no recuperable, 50% adicional, según lo estima el tecnólogo.

El ciclo de elaboración demanda 1 día a ritmo normal (desde el ingreso de la materia prima al sector operativo hasta la salida del producto al depósito de elaborado). Por lo tanto, los ciclos de elaboración anuales para este proyecto son: 231 días activos al año.

PROGRAMA DE COMPRAS

En este caso, las compras de Materias Primas serán mensuales. El consumo anual es de 26510 Kg. De esta forma, el consumo diario es de 114,8 Kg y el mensual es de 2210 Kg.

CUADRO RESUMEN

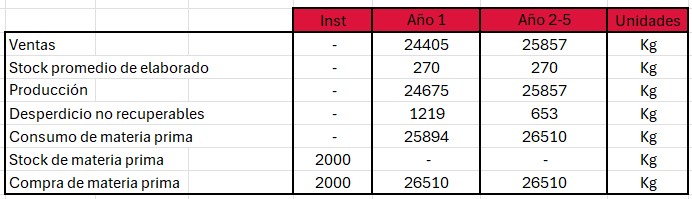

Determinación del Personal

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

Gerente General: Se encargará del control general de CreamSon, será el encargado de coordinar, ordenar, y organizar todas las demás áreas de la empresa. Será la conexión entre todas las partes de la empresa y se encargará de que todo fluya y se dirija hacia el mismo objetivo. Tendrá la capacidad de dirigir y tomar decisiones, siempre teniendo en cuenta los requisitos y necesidades del proyecto y de los empleados. [Habrá 1 Gerente General]

Finanzas y Contabilidad: El trabajador estará preparado para llevar a cabo todas la fianzas necesarias para la empresa. Tomando la responsabilidad de controlar los pagos, facturas, remitos, hacer la contabilidad y de realizar todo el seguimiento económico del proyecto. [Habrá 1 encargado de las Finanzas y Contabilidad]

Control de Calidad: Encargado de todos los controles y procesos de calidad necesarios para que tanto el producto y las instalaciones estén en perfecto estado. Realizará todos los controles de calidad y todos los ensayos mencionados anteriormente, con el fin de que las cremas que salgan de la planta cumplan con todos los reglamentos y estén aptas para el consumo. [Habrá 1 encargado del Control de Calidad]

Gerente de Planta: Encargado de liderar al equipo de operarios que trabajarán directamente en la preparación y elaboración de las cremas, tomando el rol de supervisor y organizador de esta área, asegurándose que todo salga según lo planeado. Por otra parte, se encargará mantener a los operarios en las mejores condiciones, se hará responsable de controlar el uso de EPP, los horarios, de que las maquinarias sean utilizadas de la forma correcta y se encargará a su vez de llevar a cabo las solicitudes y recomendaciones que se generen tanto por los operarios o por el gerente general, siendo este el medio de comunicaciones entre ambas partes. [Habrá 1 Gerente de Planta]

Operarios: Su rol es de la elaboración de las cremas orgánicas. Serán los responsables de realizar todos los procesos detallados en el proceso productivo, siendo capacitados para realizar cada uno de ellos. [Habrá 2 Operarios]

Comercialización: Otro de los roles más importantes dentro de la empresa. Como bien se detallo en el dimensionamiento comercial, la publicidad será uno de los pilares fundamentales para el desarrollo de la marca. Será encargado de dar visibilidad y renombre a la empresa, siendo quien aplique y desarrolle todas las estrategias de publicidad y promoción mencionadas, además de controlar los medios de comunicación de la empresa. Por otra parte, será responsable de generar alianzas estratégicas entre otras marcas y de buscar potenciales clientes. [Habrá 1 encargado de Comercialización]

Logística: Tendrá uno de los roles más importantes, ya que tendrá que coordinar todo lo relacionado con las entradas de materias primas y las salidas de productos terminados, asegurando que todo llegue y salga en las condiciones adecuadas, además de asegurarse que siempre haya disponibilidad de materias primas para la producción. Además, tendrá las responsabilidades relacionadas con la compra y abastecimiento de materiales. Esto se realizará en combinación con el gerente de planta, ya que él es quien se encargará y estará al día con las necesidades. [Habrá 1 encargado de Logística]

Calificación y Formación necesaria de los Operadores

Gerente General: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y estudios Universitarios que le brinden todas las herramientas y conocimientos que le permitan llevar a cabo un proyecto de esta magnitud, preferiblemente enfocados en Administración de Empresas o Ingeniería Industrial. Además de contar con todos los aspectos que hacen a un buen líder.

Finanzas y Contabilidad: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y estudios Universitarios enfocados en las áreas económicas y contables. Deberá ser una persona super ordenada y metódica, ya que su rol lo demanda, siendo quien llevara todas las Finanzas de la empresa.

Control de Calidad: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y estudios Universitarios o terciarios especializados en control de calidad, inspección y seguridad. Deberá tener conocimiento de cómo realizar los ensayos necesarios.

Gerente de Planta: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y estudios Universitarios que se especialicen en administración, procesos, abastecimiento y control. Además de contar con dotes de líder, tales como la oratoria, que pueda convencer a los operarios por qué camino conviene seguir, que sepa del proceso productivo e incite a la mejora continua.

Operarios: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y opcionalmente estudios Universitarios enfocados en la producción de cosméticos. Estos 2 operarios serán totalmente capacitados para poder realizar las tareas de proceso productivo, con el fin de poder dominar las máquinas y equipos necesarios.

Comercialización: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y estudios Universitarios enfocados en el área de Marketing y Publicidad. Se busca una persona de mente abierta, que busque romper con los esquemas y brinde una mirada desde otra perspectiva a la empresa, que tenga creatividad y capacidad de llevar a cabo publicidades y promociones que logren conectar con el público.

Logística: La persona que ocupe este puesto deberá tener estudios Secundarios finalizados y estudios Universitarios especializados en la logística y gestión. Deberá ser una persona que conozca a la perfección el proceso productivo y sepa exactamente lo que entra y sale de la empresa. Preferiblemente se busca un ingeniero industrial o alguna carrera especializada en logística.

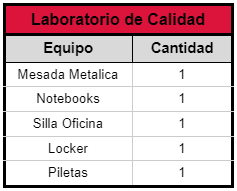

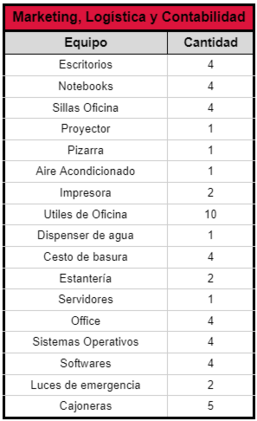

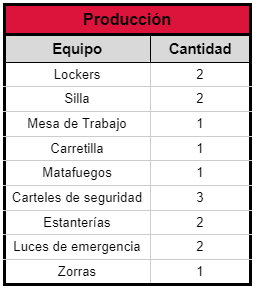

Listado de Equipos Auxiliares, Muebles y Útiles

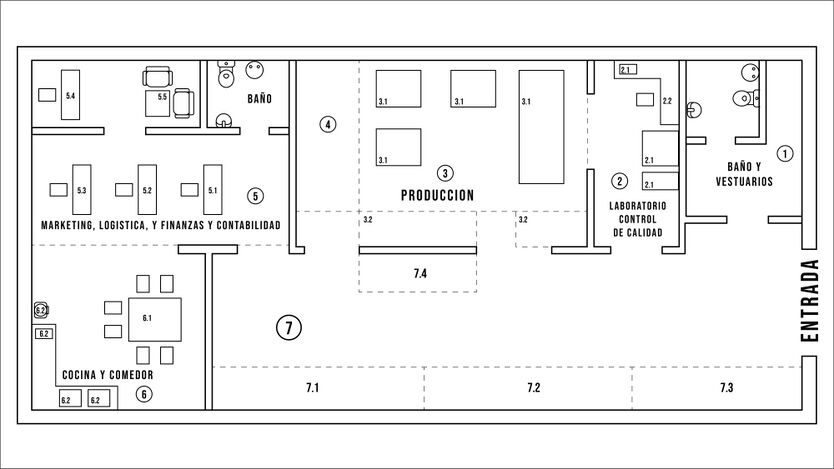

Anteproyecto de Planta

Plano de la Planta

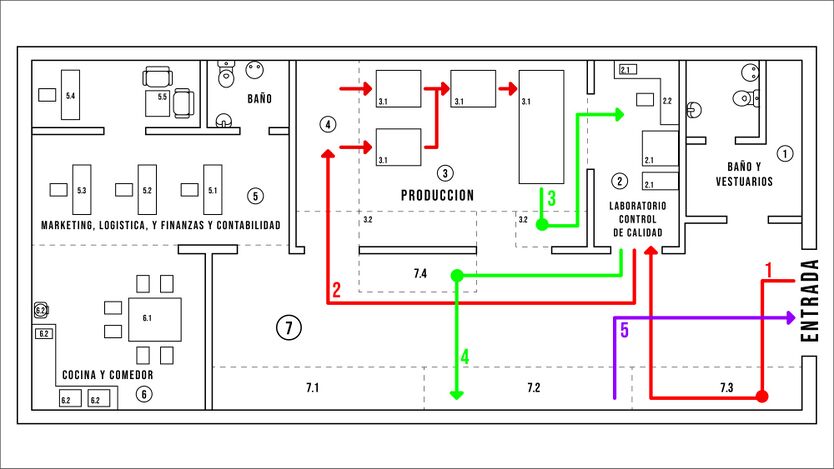

Recorrido de Materiales

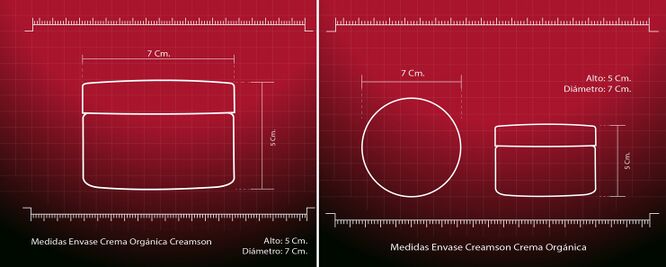

Cronograma de Ejecución