Diferencia entre revisiones de «2025/Grupo8/DimensionamientoFisico»

| Línea 65: | Línea 65: | ||

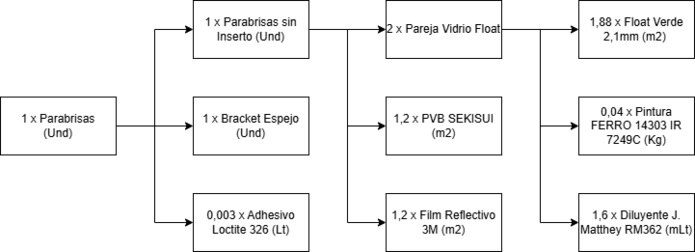

=== Diagrama de Flujo de Materias Primas-Semielaborados === | === Diagrama de Flujo de Materias Primas-Semielaborados === | ||

[[Archivo:Flujo Grama de Recursos ING-EG + Desperdicio.png|centro|sinmarco|1713x1713px]] | [[Archivo:Flujo Grama de Recursos ING-EG + Desperdicio.png|centro|sinmarco|1713x1713px|vínculo=Archivo:Flujo_Grama_de_Recursos_ING-EG___Desperdicio.png]] | ||

=== Cursograma Sinóptico === | === Cursograma Sinóptico === | ||

| Línea 71: | Línea 71: | ||

=== Descripción del Proceso Productivo === | === Descripción del Proceso Productivo === | ||

El proceso productivo se describirá operación e indicando las necesidades de personal para cada una. | |||

Operación 1: Consiste en el corte de la laminas de Vidrio Float a traves de una maquina CNC. Las misma realiza la operación de forma automatica a partir de una punta metalica que marca el vidrio, al terminar el contorneado produce un pequeña sacudida que desprende el vidrio con la posterior segregación del excedente. Se requiere exclusivamente de un único operario que haga las actividades de preparación de la maquina, en lo que refiere a definición del modelo de Parabrisas a producir, controles de primera pieza y seguimiento del correcto funcionamiento de parametros de la maquina. La carga de la materia prima se debe hacer con Autoelevador, acercando el lote a utilizar al puesto de trabajo y colocandolo en la alimentación de la maquinaria. A partir de esa instancia el propio equipo se encarga de tomar de a 1 pieza de vidrio y realizar la correspondiente transformación. | |||

Operación 2: Es inmediatamente posterior a la maquina de corte, estando estas comunicadas por una cinta transportadora. El equipo fija con ventosas la lamina de vidrio cortada, para luego hacer una pasada superficial por el contorno puliendo las imperfecciones del corte. Al ser una maquina integrada con la de corte, el control y preparación se deben hacer en conjunto con esta, por ende se requeriría al mismo operario de la operación 1. | |||

Operación 3: Es inmediatamente posterior a la maquina de pulido, estando estas comunicadas por una cinta transportadora. En este caso la lamina de vidrio es expuesta a chorros de agua que hacen una limpieza rapida y efectiva del semielaborado para luego hacer un proceso de secado rapido a traves de aire caliente. Al ser una maquina integrada con las anteriores, el control y preparación se deben hacer en conjunto con estas, por ende se requeriría al mismo operario de la operación 1 y 2. En todo nuevo lote de producción de una pieza se deberá segregar la primera pieza para hacer controles de calidad y el posterior ensayo de metrología. | |||

Operación 4: En esta operación se realiza el serigrafiado de las laminas de vidrio. El mismo se realiza con una impresora de serigrafía comunicada con las anteriores maquinas a traves de una cinta transportadora. Las laminas de vidrio ingresan al equipo y son pintadas a traves de dos pasadas de un espatula automatica que desplaza la pintura de un extremo a otro del float. Para este proceso se requieren de pantallas, es decir, la matriz de serigrafía, siendo esta 1 por modelo. Se requiere de un unico operario que se encarga de la preparación de la pintura, ya que la misma debe mezclarse con un diluyente antes de poder ser volcada en la maquina de serigrafiado. A su vez se encarga de las actividades de preparación del puesto y del cambio de pantallas de ser necesario. | |||

Operación 5: La siguiente etapa es el secado de la serigrafía. Para ello el float pasa por un horno de secado y posterior chiller de enfriamiento, permitiendo no solo que la pintura se seque sino que tambien el vidrio se vuelva manejable para las siguientes etapas. Esta es una actividad netamente automatica en la que el operador solo tiene puede realizar set up de las maquinas y controles de los parametros de las mismas. Por este grado de automatización el mismo operador que se encarga de la operación 4 se puede encargar de esta operación. | |||

Control de calidad 1: Esta es la primer etapa netamente de control. La misma se ubica inmediatamente despues del proceso de secado. No se requiere de maquinarias especificas, solo de un operario que controle visualmente el estado de la serigrafía y el vidrio. Asi como tambien la realización de controles de especificaciones contra las Instrucciones de Control. También se deberá segregar la primer pieza del lote para que se puedan ejecutar los posteriores ensyos de metrología. En caso de encontrar disconformidades el producto se debera retirar del proceso y tirar en los tachos designados en el puesto. Las piezas conformes se deberán cargar en los carros designados hasta llenarlos (Un total de 30 lamins de vidrio), para luego poder dirigirlos a las siguientes etapas del proceso. | |||

Operación 6: En esta etapa se realizará el curvado de las parejas de vidrio. Los carros a la salida de C1 se transportan manualmente hasta los Hornos. Las laminas de vidrio se cargan de a n a la vez en el equipo, colocandose en la matriz correspondiente y aplicando litopone en el contorno metalico de dicha matriz para evitar el pegado del vidrio. El horno se encargará luego de exponer a calor al vidrio causando su decantacion y por ende curvado segun el molde de la matriz. Una vez que la pieza cumple su tiempo dentro del horno debe ser retirada por el operario, utilizando los correspondientes EPPs, para luego colocarla en un molde para hacer la medición de la flecha de la pieza. En caso de que la pieza este conforme segun la medición de flecha, la misma se coloca en un carro de descansado para que disminuya su temperatura. Si la pieza es no conforme, se segrega. Esta actividad debe ser realizada por 2 operarios. Uno que se encarga de las descargas y medición y el otro que se encarga de las cargas y preparación de la matriz. | |||

Operación 7: Esta es una tarea de preparación del Polivinil Butiral (PVB). El mismo se comercializa en rollos y antes de poder ser utilizados debe ser procesado para lograr los valores adecuados de temperatura y humedad que garantizan una correcta adherencia. La maquina es plenamente automatica, el operario que la maneje solo debe realizar la carga del rollo y el set up de la maquina segun parametros definidos. A su vez se debe hacer un seguimiento desde el tablero de la maquin para confirmar que el proceso se de de forma adecuada. | |||

Operación 8: | |||

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

Revisión del 17:53 1 jun 2025

Determinación de la Localización

Definición Técnica del Producto

Para la descripción del producto y los posteriores analisis del proceso productivo, se trabajará con un producto representativo. Puntualmente se usara como referencia un parabrisas perteciente a la marca Renault (Siendo este uno de los potenciales clientes), especifcamente con el modelo H1312.

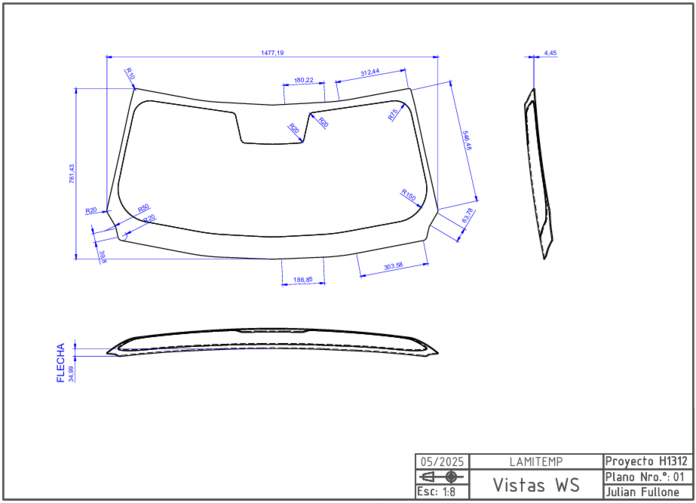

Planos del Producto

Parabrisas Serigrafiado sin Inserto

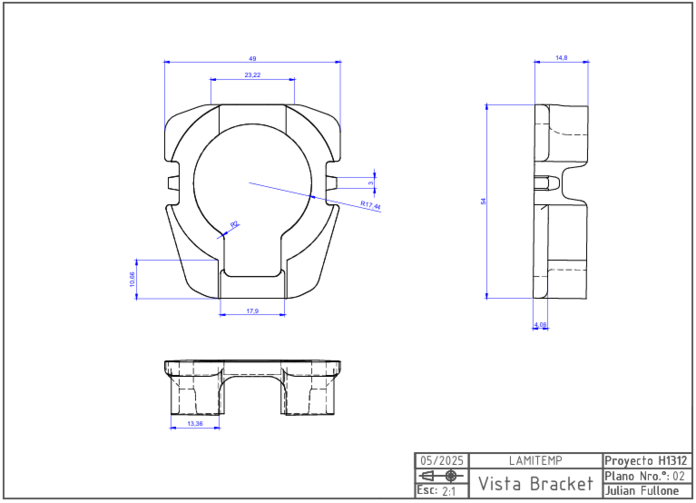

Bracket para espejo

Este producto no se fabrica internamente en la empresa, pero al formar parte del Prabrisas final se dibuja y diseña para una correcta representación de este último

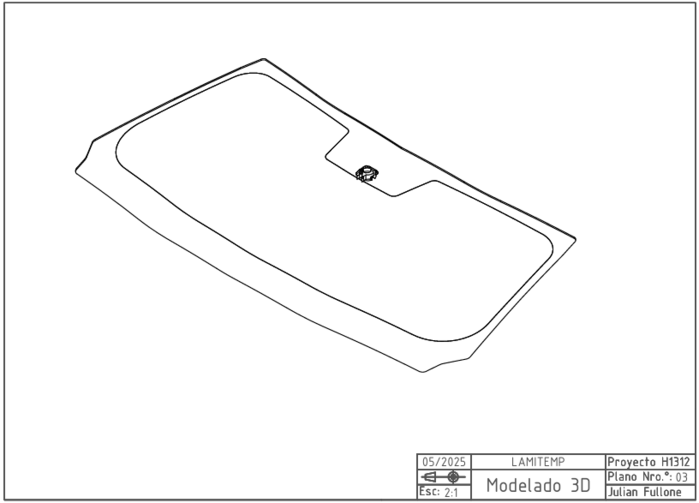

Modelado 3D

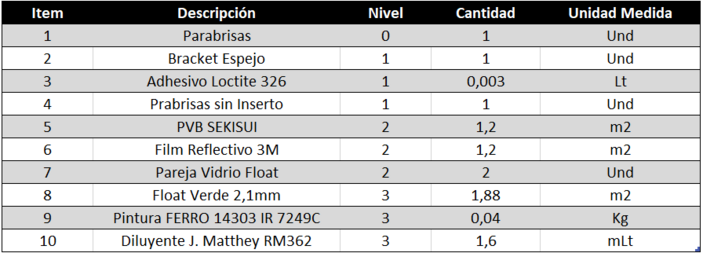

Listado de Materiales (BOM)

Especificaciones Técnicas y Características condición del Producto

- Peso:

- Espesor final: 4,45mm

- Tolerancia banda serigrafía: ±0,2mm

- Curvatura/Flecha: 34mm

- Transparencia Minima: 75%

- Distorsión: El parabrisas no puede presentar distorsión de la imagen

- Respuesta al impacto: Al realizar ensayo de impacto con bola sobre el parabrisas final, la ruptura tiene que formar un circulo con arañas internas y no presentar desprendimiento de particulas de vidrio visibles

- Aspecto visual: El parabrisas no debe presentar defectos ninguno de los siguiente defectos.

- Cachaduras

- Rayaduras

- Burbujas de aire

- Manchas de serigrafia fuera de la banda

- Banda de serigrafía incompleta/con puntos sin serigrafiar

Normas Aplicables

En lo que respecta a las normativas, solo existe una única aplicada estrictamente al producto y es el Decreto 779/95[1] que es una regulación a nivel nacional. La restricción mas importante de este Decreto es que los parabrisas deben contar con una transparencia mayor al 75%, siendo este un punto determinante para la conformidad del producto.

Cabe destacar que se pueden sumar algunas restricciones por parte de los clientes, pero las mismas son explicitadas en los planos del producto en cuanto a variaciones de tolerancias.

El resto de normas mencionadas en el Dimensionamiento Comercial corresponde a condiciones al proceso.

Plan de Ensayos

El plan de control de calidad se distribuirá en distintas etapas del proceso productivo, combinando etapas exclusivas de control y operaciones con controles visuales. Esto con el fin de indentificar y segregar de forma inmediata aquellos semielaborados que no cumplan con los aspectos mencionados en las especificaciones técnicas.

- Recpeción de materiales: Los materiales recibidos se pueden catalogar en dos grupos.

- El primero es el Vidrio Float, siendo este el insumo mas importante del producto y a la vez el mas delicado. Al recibir los lotes del insumo se deberá segregar uno de ellos, desarmarlo, evaluar las condiciones visuales del mismo y aplicar ensayos de metrología sobre dos laminas de float.

- El segundo grupo integra al resto de insumos, en este caso el control debe centrarse en controlar las fechas de vencimiento y controlar que el aspecto visual de los mismos sea el adecuado.

- Control en Unidades de Trabajo: En la ultima sección operativa de cada Unidad de Trabajo se deberá realizar el segregado de la primera pieza. En el propio puesto se deberá hacer un control visual y por medición de dimensiones segun los valores indicados en las instrucciones de control (La información sobre la documentación necesaria se explicara al final de esta sección). A su vez, metrología debera retirar las piezas antes de finalizado el turno para hacer pruebas físicas al semielaborado.

- Control en Puestos de Trabajo: A lo largo del proceso productivo se podran encontrar dos tipos de puestos distintos los operativos y los de control. Las acciones de control de cada uno serán distintas.

- Los puestos operativos harán controles visuales, en donde se buscarán fundamentalmente defectos. El objetivo es que durante la actividad productiva se logren identificar piezas claramente no conformes y se segrueguen rapidamente, disponiendo el producto en los correspondientes tachos de cada puesto. Es importante destacar que esto se podra realizar al final de las unidades de trabajo y en los puestos semiautomaticos y manuales.

- Los puestos de control harán un control mas exhaustivo, en donde se probaran aspectos mas tecnicos como puede ser la transparencia, dimensiones, curvaturas, asi como tambien los defectos visuales. Estos requerirán de instrumentos puntuales, como lo son bancos con luces para probar la transparencia, reglas de flecha, entre otros.

En todos los puestos se deberá contar con documentación adicional para facilitar la identificación de fallas. Los documentos mas importantes son:

- Instrucciones de Control: Cada puesto contará con una IC especifica para la actividad realizada en el mismo. Las mismas definen las dimensiones, valores y características conformes para el producto. Estas se usan exclusivamente para el control de primera pieza.

- Ayudas visuales: Las mismas se encontrarán en todos los puestos y contarán con información generica de las no confirmidades. Fundamentalmente integrando referencias a los tipos de defectos para una facil comparación e identificación.

- Instrucciones de Fabricación: Se utilizarán no como un recurso para controlar el producto, sino como una herramienta para poder repasar el proceso productivo y asi evitar errores en el mismo.

Acondicionamiento del Producto

Definición del Proceso de Producción

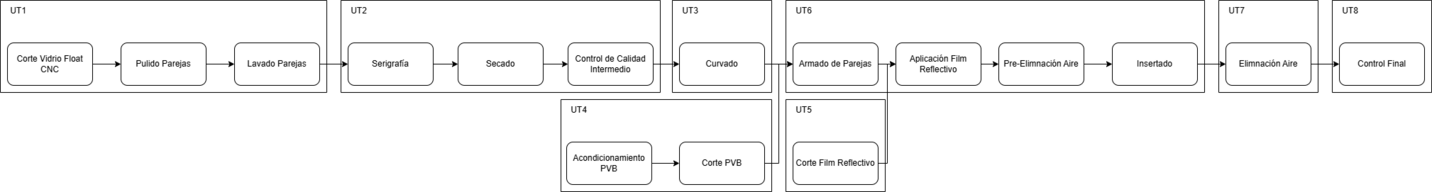

Diagrama de Flujo de Fabricación y Control

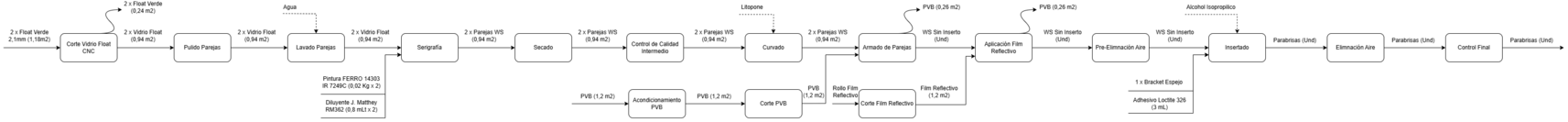

Diagrama de Flujo de Materias Primas-Semielaborados

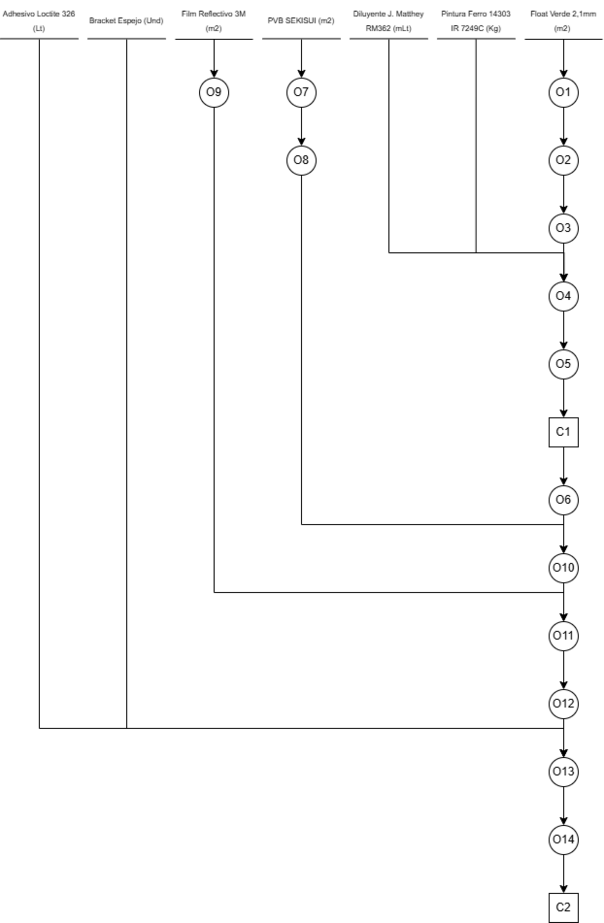

Cursograma Sinóptico

Descripción del Proceso Productivo

El proceso productivo se describirá operación e indicando las necesidades de personal para cada una.

Operación 1: Consiste en el corte de la laminas de Vidrio Float a traves de una maquina CNC. Las misma realiza la operación de forma automatica a partir de una punta metalica que marca el vidrio, al terminar el contorneado produce un pequeña sacudida que desprende el vidrio con la posterior segregación del excedente. Se requiere exclusivamente de un único operario que haga las actividades de preparación de la maquina, en lo que refiere a definición del modelo de Parabrisas a producir, controles de primera pieza y seguimiento del correcto funcionamiento de parametros de la maquina. La carga de la materia prima se debe hacer con Autoelevador, acercando el lote a utilizar al puesto de trabajo y colocandolo en la alimentación de la maquinaria. A partir de esa instancia el propio equipo se encarga de tomar de a 1 pieza de vidrio y realizar la correspondiente transformación.

Operación 2: Es inmediatamente posterior a la maquina de corte, estando estas comunicadas por una cinta transportadora. El equipo fija con ventosas la lamina de vidrio cortada, para luego hacer una pasada superficial por el contorno puliendo las imperfecciones del corte. Al ser una maquina integrada con la de corte, el control y preparación se deben hacer en conjunto con esta, por ende se requeriría al mismo operario de la operación 1.

Operación 3: Es inmediatamente posterior a la maquina de pulido, estando estas comunicadas por una cinta transportadora. En este caso la lamina de vidrio es expuesta a chorros de agua que hacen una limpieza rapida y efectiva del semielaborado para luego hacer un proceso de secado rapido a traves de aire caliente. Al ser una maquina integrada con las anteriores, el control y preparación se deben hacer en conjunto con estas, por ende se requeriría al mismo operario de la operación 1 y 2. En todo nuevo lote de producción de una pieza se deberá segregar la primera pieza para hacer controles de calidad y el posterior ensayo de metrología.

Operación 4: En esta operación se realiza el serigrafiado de las laminas de vidrio. El mismo se realiza con una impresora de serigrafía comunicada con las anteriores maquinas a traves de una cinta transportadora. Las laminas de vidrio ingresan al equipo y son pintadas a traves de dos pasadas de un espatula automatica que desplaza la pintura de un extremo a otro del float. Para este proceso se requieren de pantallas, es decir, la matriz de serigrafía, siendo esta 1 por modelo. Se requiere de un unico operario que se encarga de la preparación de la pintura, ya que la misma debe mezclarse con un diluyente antes de poder ser volcada en la maquina de serigrafiado. A su vez se encarga de las actividades de preparación del puesto y del cambio de pantallas de ser necesario.

Operación 5: La siguiente etapa es el secado de la serigrafía. Para ello el float pasa por un horno de secado y posterior chiller de enfriamiento, permitiendo no solo que la pintura se seque sino que tambien el vidrio se vuelva manejable para las siguientes etapas. Esta es una actividad netamente automatica en la que el operador solo tiene puede realizar set up de las maquinas y controles de los parametros de las mismas. Por este grado de automatización el mismo operador que se encarga de la operación 4 se puede encargar de esta operación.

Control de calidad 1: Esta es la primer etapa netamente de control. La misma se ubica inmediatamente despues del proceso de secado. No se requiere de maquinarias especificas, solo de un operario que controle visualmente el estado de la serigrafía y el vidrio. Asi como tambien la realización de controles de especificaciones contra las Instrucciones de Control. También se deberá segregar la primer pieza del lote para que se puedan ejecutar los posteriores ensyos de metrología. En caso de encontrar disconformidades el producto se debera retirar del proceso y tirar en los tachos designados en el puesto. Las piezas conformes se deberán cargar en los carros designados hasta llenarlos (Un total de 30 lamins de vidrio), para luego poder dirigirlos a las siguientes etapas del proceso.

Operación 6: En esta etapa se realizará el curvado de las parejas de vidrio. Los carros a la salida de C1 se transportan manualmente hasta los Hornos. Las laminas de vidrio se cargan de a n a la vez en el equipo, colocandose en la matriz correspondiente y aplicando litopone en el contorno metalico de dicha matriz para evitar el pegado del vidrio. El horno se encargará luego de exponer a calor al vidrio causando su decantacion y por ende curvado segun el molde de la matriz. Una vez que la pieza cumple su tiempo dentro del horno debe ser retirada por el operario, utilizando los correspondientes EPPs, para luego colocarla en un molde para hacer la medición de la flecha de la pieza. En caso de que la pieza este conforme segun la medición de flecha, la misma se coloca en un carro de descansado para que disminuya su temperatura. Si la pieza es no conforme, se segrega. Esta actividad debe ser realizada por 2 operarios. Uno que se encarga de las descargas y medición y el otro que se encarga de las cargas y preparación de la matriz.

Operación 7: Esta es una tarea de preparación del Polivinil Butiral (PVB). El mismo se comercializa en rollos y antes de poder ser utilizados debe ser procesado para lograr los valores adecuados de temperatura y humedad que garantizan una correcta adherencia. La maquina es plenamente automatica, el operario que la maneje solo debe realizar la carga del rollo y el set up de la maquina segun parametros definidos. A su vez se debe hacer un seguimiento desde el tablero de la maquin para confirmar que el proceso se de de forma adecuada.

Operación 8: