Diferencia entre revisiones de «2025/Grupo5/DimensionamientoFisico»

Sin resumen de edición |

Sin resumen de edición |

||

| Línea 441: | Línea 441: | ||

=== Consumos de energía, agua y otros servicios. === | === Consumos de energía, agua y otros servicios. === | ||

'''<u>Consumo eléctrico</u>''' | |||

A continuación se presenta una tabla que detalla el consumo estimado de todas las maquinas del proceso de producción que están conectados a red eléctrica: | |||

{| class="wikitable" | |||

|+ | |||

!Máquina | |||

!Cantidad de máquinas | |||

!Potencia consumida kW/h | |||

!Horas por año | |||

!Consumo anual kW/año | |||

|- | |||

|E-TURN 63 - Maquina dobladora de tubos CNC | |||

|1 | |||

|2 | |||

|1920 | |||

|3840 | |||

|- | |||

|LTX - Máquina cortadora de tubo láser | |||

|1 | |||

|10 | |||

|1920 | |||

|19200 | |||

|- | |||

|Soldadora Rogue EMP 210 PRO | |||

|4 | |||

|14 | |||

|1920 | |||

|26880 | |||

|- | |||

|LS5 - Máquina cortadora de chapa | |||

|1 | |||

|12 | |||

|1920 | |||

|23040 | |||

|- | |||

|W12NC 20x3000 - Máquina roladora de chapas | |||

|1 | |||

|3 | |||

|1920 | |||

|5760 | |||

|- | |||

|Zund S3 - Máquina de corte de cerámica | |||

|1 | |||

|2 | |||

|1920 | |||

|3840 | |||

|- | |||

| colspan="4" |Consumo eléctrico total anual | |||

|82560 | |||

|} | |||

En cuanto a los servicios de agua y gas, estos son fundamentales para el funcionamiento de la planta. No obstante, no tienen el peso significativo que tiene el de electricidad. | |||

También se consideran otros servicios adicionales: | |||

* '''Servicio de logística:''' Necesario para el traslado de materiales e insumos desde los proveedores a la planta y de productos terminados desde la planta a las terminales automotrices | |||

* '''Servicio de extintores:''' Necesario tener una empresa que asegure la entrega de extintores para la planta y que también proporcione mantenimiento y recarga a los mismos. | |||

* '''Servicio de internet:''' Fundamental para que el área administrativa y comercial pueda ejecutar sus tareas dentro de la planta | |||

=== Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.) === | === Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.) === | ||

| Línea 887: | Línea 944: | ||

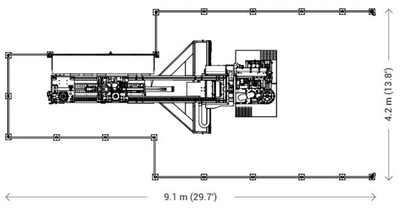

== Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las veces que correspondan para el proyecto en particular). == | == Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las veces que correspondan para el proyecto en particular). == | ||

[[Archivo:Cronograma de ejecucion - sistema de escape.png|borde|centro|sinmarco|1000x1000px]] | |||

== Bibliografía == | == Bibliografía == | ||

<references /> | <references /> | ||

Revisión del 14:43 26 jun 2025

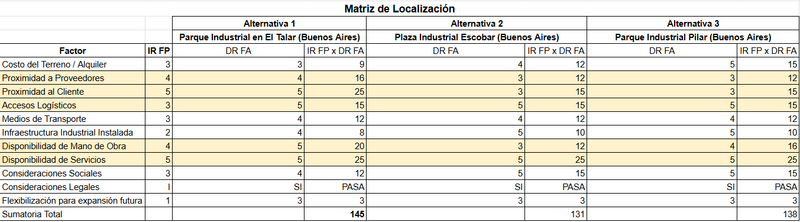

Determinación de la localización

Para determinar la localización de la planta se realizo la matriz teniendo en cuenta que las terminales automotrices a las cuales proveemos se encuentran en General Pacheco, Buenos Aires. Es por esto, que las tres alternativas se encuentran en la Provincia de Buenos Aires:

En cuanto a los factores se puede detallar:

- Costo del Terreno / Alquiler: valor monetario el cual se necesita para comprar o alquilar un terreno en los parques industriales.

- Proximidad a Proveedores: cuán cerca en función de la distancia está ubicada la planta respecto a los proveedores de materia prima o semielaborados.

- Proximidad al cliente: cuán cerca en función de la distancia está ubicada la planta respecto a los clientes, es decir, las terminales automotrices.

- Accesos logísticos: facilidad de acceso y salida de la planta para los transportes encargados de la logística.

- Medios de transporte: se considera la cantidad y facilidad de acceso de los medios de transporte en los cuales pueden arribar los trabajadores a la planta.

- Infraestructura Industrial Instalada: condiciones del parque industrial y alrededores para albergar una planta industrial de sistemas de autopartes.

- Disponibilidad de Mano de Obra: conocimientos y estudios de los habitantes aledaños a la planta, que puedan trabajar en ella.

- Disponibilidad de Servicios: cantidad y calidad de los servicios a los cuales la planta tiene acceso, como agua, electricidad, gas, entre otros.

- Consideraciones Sociales: se considera la cercanía de la planta a viviendas aledañas.

- Consideraciones Legales: se considera el aspecto legal para la construcción de la planta y su futura operación.

- Flexibilización para expansión futura: espacio disponible en los terrenos y en los parques para una futura ampliación de la planta.

Luego de ponderar todos los factores de la matriz, se obtiene como resultado que la mejor alternativa para la ubicación de la planta es el Parque Industrial “Panamericana 29” en El Talar, Provincia de Buenos Aires.

Definición técnica del producto

Planos y/o dibujos

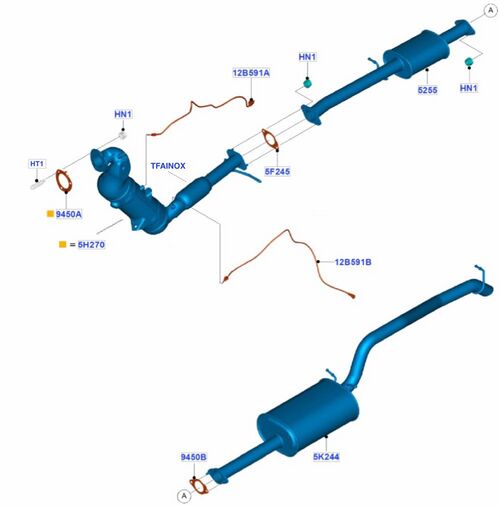

Plano Sistema de Escape Ford Ranger

Plano Sistema de Escape Volkswagen Amarok

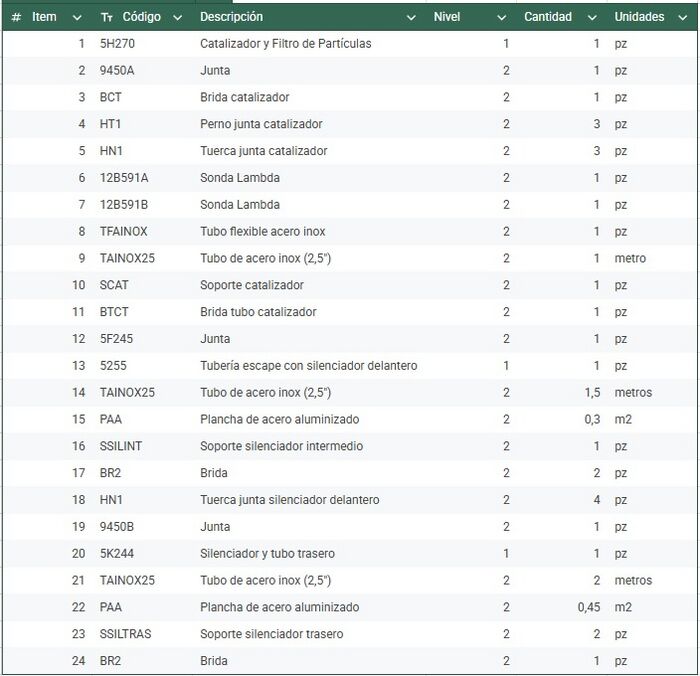

Listado de materiales (BOM)

Listado de Materiales Ford Ranger

Listado de Materiales Volkswagen Amarok

Especificaciones Técnicas.

Ford Ranger

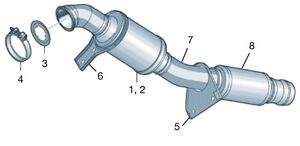

Catalizador

- Material:

Carcasa: acero inoxidable 409.

Interior: monolito y manta cerámica.

- Dimensiones:

Diámetro externo: 110 mm.

Largo: 350 mm.

Espesor carcasa: 1,5 mm.

- Diseño:

Una única pieza con flujo axial que integra Catalizador con Filtro de Partículas (DPF).

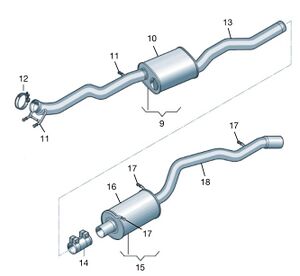

Silenciadores

- Material:

Carcasa: chapa de acero aluminizado.

Tubos internos: acero inoxidable 409 (1,5 mm ancho).

Lana: fibra de vidrio.

- Dimensiones:

Silenciador Intermedio:

Largo x Ancho x Alto: 300 x 200 x 150 mm.

Espesor carcasa: 1,5 mm.

Silenciador Trasero:

Largo x Ancho x Alto: 500 x 200 x 150 mm.

Espesor carcasa: 1,5 mm.

- Diseño:

Tres cámaras transversales dentro del silenciador con una zona absorbente (zona de lana), por las cuales pasan los tubos internos.

Tubos de escape

- Material:

Acero inoxidable 409.

- Dimensiones:

Diámetro externo: 2,5” (pulgadas).

Espesor tubo: 1,5 mm.

- Diseño:

Tubos con costura, doblados y soldados según corresponda.

Soportes

- Material:

Varilla de acero al carbono con recubrimiento antioxidante.

- Dimensiones:

Longitud: entre 100 y 250 mm (según corresponda).

- Diseño:

Varía según soporte, se dobla y se suelda a la pieza para cumplir su función.

Volkswagen Amarok

Catalizador

- Material:

Carcasa: acero inoxidable 409.

Interior: substrato cerámico y recubrimientos de metales nobles (Platino, Paladio y Rodio).

- Dimensiones:

Diámetro externo: 140 mm.

Largo: 250 mm.

Espesor carcasa: 1,5 mm.

- Diseño:

Una única pieza con flujo axial que integra Catalizador con Filtro de Partículas (DPF).

Silenciadores

- Material:

Carcasa: chapa de acero aluminizado.

Tubos internos: acero inoxidable 409 (1,5 mm ancho).

Lana: fibra de vidrio.

- Dimensiones:

Silenciador Intermedio:

Largo x Ancho x Alto: 400 x 200 x 150 mm.

Espesor carcasa: 1,5 mm.

Silenciador Trasero:

Diámetro x Largo: 150 x 350 mm.

Espesor carcasa: 1,5 mm.

- Diseño:

Tres cámaras transversales dentro del silenciador con una zona absorbente (zona de lana), por las cuales pasan los tubos internos.

Tubos de escape

- Material:

Acero inoxidable 409.

- Dimensiones:

Diámetro externo: 2,5” (pulgadas).

Espesor tubo: 1,5 mm.

- Diseño:

Tubos con costura, doblados y soldados según corresponda.

Soportes

- Material:

Varilla de acero al carbono con recubrimiento antioxidante.

- Dimensiones:

Longitud: entre 100 y 250 mm (según corresponda).

- Diseño:

Varía según soporte, se dobla y se suelda a la pieza para cumplir su función.

Normas aplicables[1]

- Ley N° 24.449, Art. 33, Pto. 2: Este punto de la ley fija el valor límite de emisión de contaminantes (CO, Hidrocarburos y NOx) a través de los gases de escape para vehículos automotores.

- Ley N° 24.449, Art. 33, Pto. 2.2.3: Este punto de la ley trata acerca de los valores máximos permitidos de la emisión de partículas visibles (humos) por el tubo de escape.

- Ley N° 24.449, Art. 33, Pto. 3.2: Este punto de la ley fija el nivel sonoro de ruido máximo emitido por todo vehículo automotor nacional o importado. El procedimiento de ensayo se efectúa aplicando la norma IRAM-CETIA 9 C-1.

Características condición del Producto.

Se tienen distintos requisitos obligatorios que cada sistema de escape debe cumplir para ser aceptado por la terminal automotriz y considerado “apto para uso” en línea de montaje y en servicio:

- Integridad mecánica y dimensional: Dimensiones dentro de ±0,5 mm en bridas y puntos de anclaje. Soldaduras sin porosidad ni fisuras.

- Materiales especificados: Correcto grado de acero inoxidable en tubos, carcasas y bridas.

- Conformidad normativa: Producto y proceso certificados por ISO 9001, ISO 14001 e IATF 16949.

- Desempeño acústico: El nivel de ruido del producto deberá ser menor a 92 dB

- Eficiencia de reducción de emisiones: El valor límite de los contaminantes será:

- Monóxido de carbono ≤ 2,5 %.

- Hidrocarburos en marcha lenta ≤ 400 ppm.

Plan de Ensayos.

A continuación se presentan los ensayos a realizar para el sistema de escape junto a su norma:

Soldaduras: ISO 17637

- Ensayo no destructivo de uniones soldadas. Examen visual de uniones soldadas por fusión.[2]

Corrosión: ISO 16701

- Ensayo de corrosión acelerada que implica exposición en condiciones controladas de ciclos de humedad y pulverización intermitente de una solución salina.[3]

Resistencia superficial: SAE J400

- Prueba de resistencia al astillado de recubrimientos superficiales. Esta práctica describe el procedimiento para probar y evaluar la resistencia del recubrimiento superficial al desprendimiento por impacto de grava.[4]

Acondicionamiento del Producto

Para acondicionar el producto para ser entregado posteriormente a la terminal automotriz se siguen una serie de pasos:

- Protección contra golpes e impactos: Se envuelve con papel burbuja al producto haciendo especial énfasis en los colectores, catalizadores y el silenciador dado que son los componentes más susceptibles a dañarse debido a golpes o impactos

- Colocación en cajas: Una vez que el producto está efectivamente envuelto, este es colocado en una caja de cartón reforzado

- Materiales de relleno: El siguiente paso es poner material de relleno como espuma con la finalidad de evitar movimientos del producto en el interior de la caja y vibraciones

- Sellado y etiquetado: La caja es completamente sellada con cinta adhesiva resistente y luego se le coloca una etiqueta con información específica del sistema de escape, de su manipulación e instrucciones

- Colocación en racks: Las cajas son colocadas en racks retornables a medida según el sistema de escape para luego ser transportados

Definición del Proceso de Producción.

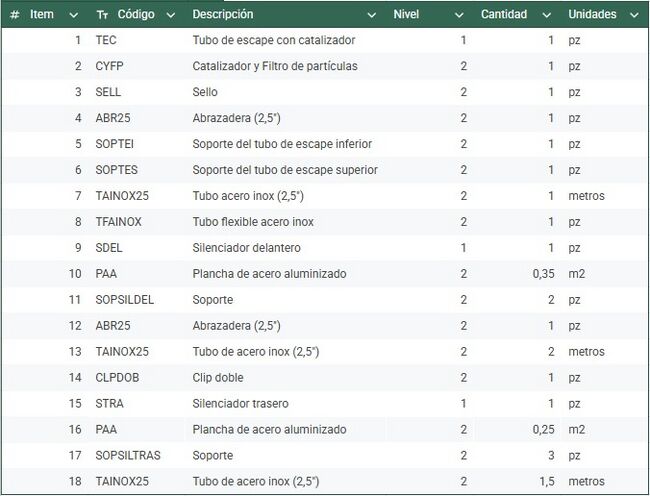

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

Para el proceso de producción vale la pena hacer una división en 3 tramos, el tramo del catalizador, del silenciador trasero y del silenciador intermedio

Para todos los tramos, lo primero que se realiza es la recepción y control de calidad de la materia prima e insumos necesarios para su elaboración, con esta parte ya cumplida, a continuación se explica el proceso para cada tramo del sistema de escape:

Tramo del catalizador

- Parte cerámica

- El proceso se inicia con la manta cerámica a la cual se le efectúa el corte para que quede con las dimensiones requeridas

- Con la manta cerámica ya cortada, el siguiente paso se da en la mesa de trabajo de envoltura para envolver el monolito cerámico con la manta cerámica pertinente

En simultáneo a la fabricación del catalizador, para el armado de este tramo también se lleva a cabo la preparación de:

- Tubos

- Se efectúa el corte de tubos con las medidas necesarias para conformar el tramo completo. Se realizan varios cortes para obtener tubos de distintas longitudes

- Lo siguiente es efectuar el doblado de los tubos en base a las especificaciones necesarias. Al igual que con el corte, se efectúan distintos doblados a los distintos tubos obtenidos de la etapa previa

- Carcasa

- A partir de las chapas de acero, se efectúan los cortes necesarios para que quede con las dimensiones requeridas.

- Luego la chapa atraviesa el proceso de rolado para darle la forma de carcasa

Una vez que se efectuó la envoltura del monolito cerámico y se armó la carcasa, el siguiente paso es el encapsulado para lo cual se utiliza una prensa hidráulica.

El siguiente paso consiste en soldar los tubos a la carcasa y luego se lleva a cabo la soldadura de los soportes.

Finalmente para terminar este tramo se hace el montaje final que consiste en la colocación de juntas y bridas.

Tramo del silenciador intermedio

- Fabricación del silenciador

- A partir de la chapa de acero aluminizado se hacen todos los cortes necesarios sobre la chapa para que cumpla con los requisitos necesarios. Vale la pena aclarar que de la misma chapa por medio del proceso de corte se obtienen las tapas laterales

- Luego la chapa atraviesa el proceso de rolado donde se le va a dar la forma de carcasa necesaria.

- Ya con el cuerpo de la carcasa y las tapas listas, el siguiente paso es el ensamblado y soldado de las partes para que ya esté preparado el silenciador

- Tubos

- Se efectúa el corte de tubos con las medidas necesarias para conformar el tramo completo. Se realizan varios cortes para obtener tubos de distintas longitudes

- Lo siguiente es efectuar el doblado de los tubos en base a las especificaciones necesarias. Al igual que con el corte, se efectúan distintos doblados a los distintos tubos obtenidos de la etapa previa

Tramo del silenciador trasero

El proceso de producción para este tramo es similar que del tramo del silenciador intermedio, aunque hay que tener en cuenta que hay variantes significativas en todas las etapas del proceso dado que varía el formato del silenciador, las longitudes y doblados de los tubos y los componentes a incorporar en el montaje final

Ya con los 3 tramos fabricados, es importante destacar que no se hace el ensamble final de los mismo dado que dificulta considerablemente su almacenamiento y distribución, esto lo va a hacer la terminal automotriz cuando lo instala en la pickup, por lo que en el proceso de empaquetado lo que se hace es colocar estos 3 tramos en el mismo paquete tomando las medidas detalladas en la sección de acondicionamiento del producto.

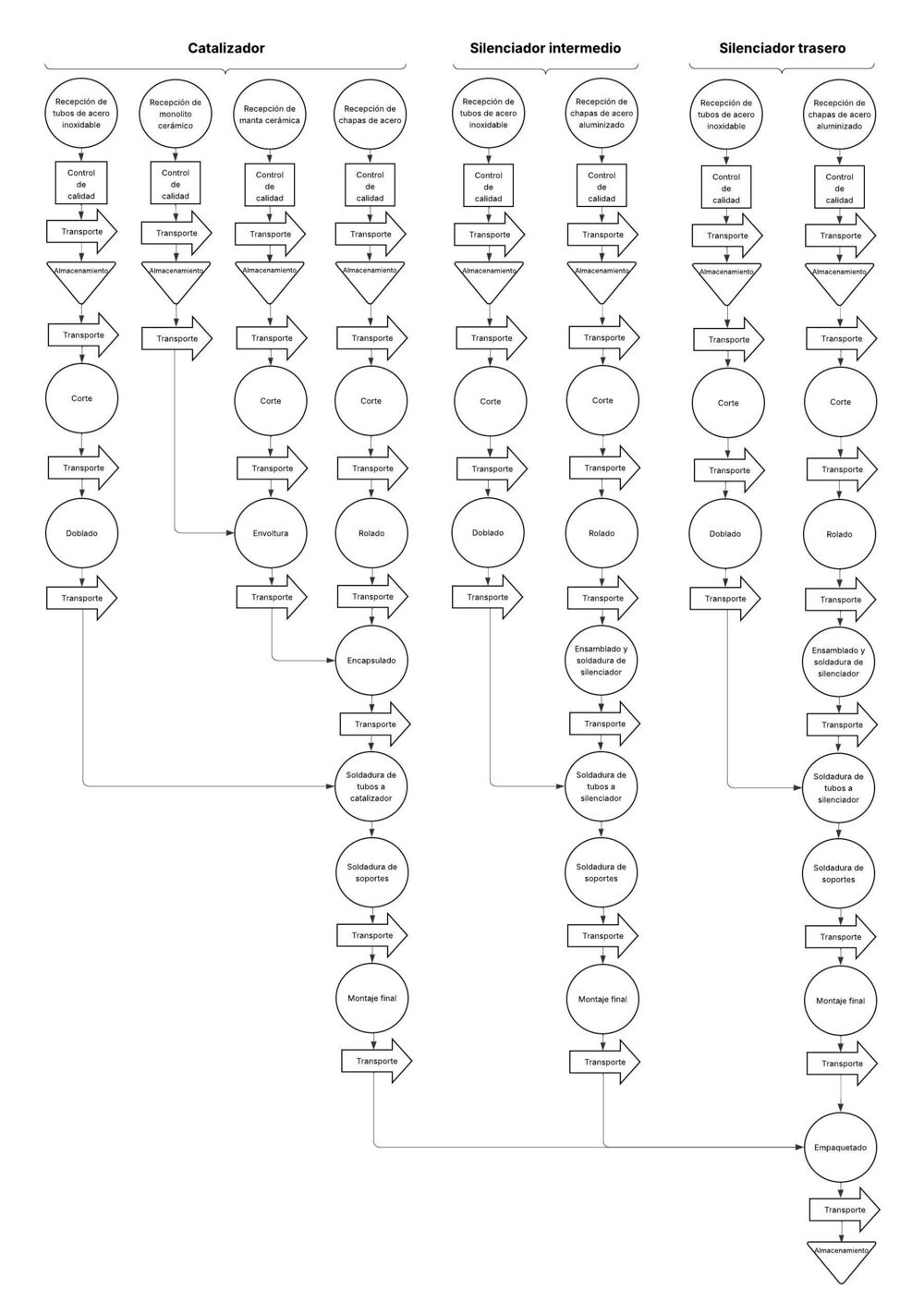

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas

Maquina dobladora de tubos CNC

- Empresa: BLM GROUP

- Modelo: E-TURN 63

- Capacidades:

- Diámetro: 63.5 mm

- Espesor: 2 mm

- Características de la máquina:

- Sentido de doblado: Derecha a izquierda

- Software: Assi 14-15

- Precisión eje X: ± 0.05 mm

- Precisión eje Y: ± 0.05 “

- Precisión eje Z: ± 0.05 “

- Longitud útil del centro de la matriz hasta el extractor de alma: 4.640 mm

- Potencia de la máquina:

- Potencia máxima: 23 kg

- Potencia media absorbida: 2 kW

- Nivel de ruido: 65 dB(A)

- Peso: 6500 kg

- Dimensiones:

- Longitud: 9,1 m

- Ancho: 4,2 m

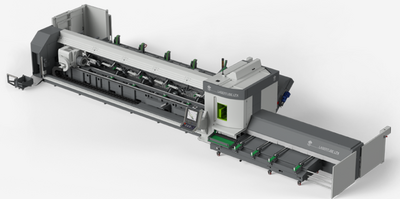

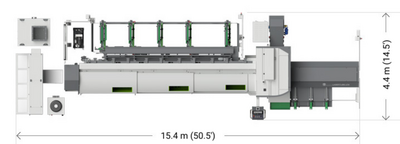

Máquina cortadora de tubo láser

- Empresa: BLM GROUP

- Modelo: LTX

- Corte de tubo: de 12 a 152,4 mm de diámetro

- Tubos: Hasta 15 kg/m

- Láser:

- Fuente: Fibra 2-3 kW

- Cabezal de corte: 2D Tube Cutter BLM GROUP

- Carga:

- Carga por haz: Completamente automático

- Longitud mínima de carga: 2,5 m

- Longitud máxima de carga: 6,5 – 8,5 m

- Capacidad de carga por haz: 4.000 kg

- Descarga:

- Tres posiciones programables: Banda transportadora metálica en la parte posterior y mesas de descarga motorizadas delanteras y traseras

- Longitud de descarga: 3,6 – 4,5 – 6,5 m

- Estándar:

- Carga de la máquina: 6.5 m

- Descarga de la máquina: 3.5 m

- Dimensiones:

- Longitud: 15,4 m

- Ancho: 4,4 m

Soldadora

- Empresa: ESAB

- Modelo: Rogue EMP 210 PRO

- Procesos: GMAW (MIG/MAG), GTAW (TIG), SMAW/MMA (Stick) y GTAW-DC (TIG DC)

- Conexión: 230V, 50-60Hz

- Rango de corriente: 30 – 210 A

- Rango de voltaje: 12 – 26 V

- Velocidad de alimentación del alambre: 2,0 – 16,5 m/min

- Diámetro máximo del rollo de alambre: 100 - 200 mm

- Modo de ahorro de energía: < 50 W

- Temperatura de funcionamiento: -10 a +40 °C

- Clase de protección: IP23S

- Dimensiones:

- Longitud: 590 mm

- Ancho: 220 mm

- Altura: 385 mm

- Peso: 16,7 kg

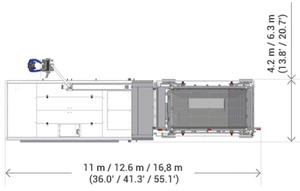

Máquina cortadora de chapa

- Empresa: BLM GROUP

- Modelo: LS5

- Velocidad simultánea del eje: 196 m/min

- Potencia de la fuente láser: 3-12 kW

- Precisión: ±0,05 mm

- Repetibilidad: ±0,03 mm

- Capacidad de trabajo:

- Materiales mecanizables: Acero, acero inoxidable, aluminio, cobre, latón

- Dimensiones de la lámina: 3,000 x 1,500 mm, 4,000 x 2,000 mm o 6,000 x 2,000 mm

- Dimensiones:

- Longitud: 11 m

- Ancho: 4,2 m

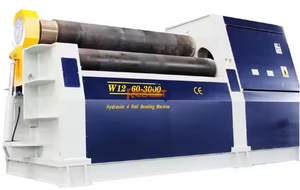

Máquina roladora de chapas

- Empresa: Nantong Rebest Technology Co., Ltd.

- Modelo: W12NC 20x3000

- Número de rodillos: 4

- Velocidad de rodado: 4 - 4,5 m/min

- Potencia: 3 kW

- Capacidad de trabajo:

- Material: Aluminio, acero al carbono, latón/cobre, aleación, acero inoxidable

- Máximo espesor de placa: 100 mm

- Máxima longitud de placa: 6000 mm

- Dimensiones:

- Longitud: 4 m

- Ancho: 1,5 m

- Peso: 30000 kg

Mesa de corte Zund S3

- Empresa: Zünd

- Modelo: Zünd S3 M800

- Precisión posicional: ±0,1 mm/m

- Repetibilidad: ±0,03 mm

- Velocidad del eje XY: 1.414 mm/s

- Herramientas compatibles: Cuchillas oscilantes (EOT), cuchillas rotativas (DRT), herramientas neumáticas

- Dimensiones:

- Longitud: 2,61 m

- Ancho: 1,54 m

- Área de trabajo:

- Longitud: 1,63 m

- Ancho: 1,33 m

Prensa hidráulica

- Empresa: Fervi

- Modelo: Fervi P001/10

- Presión máxima: 69 MPa

- Capacidad: 10 Tn

- Diámetro cilindro: 56mm (se adapta la máquina para un diámetro de 110 mm)

- Diámetro pistón: 38 mm

- Dimensiones:

- Longitud: 565 mm

- Ancho: 500 mm

- Alto: 1040 mm

- Área de trabajo:

- Longitud: 340 mm

- Ancho: 140 mm

- Alto: 370 mm

- Ancho: 140 mm

- Longitud: 340 mm

- Peso: 52 kg

Consumos de energía, agua y otros servicios.

Consumo eléctrico

A continuación se presenta una tabla que detalla el consumo estimado de todas las maquinas del proceso de producción que están conectados a red eléctrica:

| Máquina | Cantidad de máquinas | Potencia consumida kW/h | Horas por año | Consumo anual kW/año |

|---|---|---|---|---|

| E-TURN 63 - Maquina dobladora de tubos CNC | 1 | 2 | 1920 | 3840 |

| LTX - Máquina cortadora de tubo láser | 1 | 10 | 1920 | 19200 |

| Soldadora Rogue EMP 210 PRO | 4 | 14 | 1920 | 26880 |

| LS5 - Máquina cortadora de chapa | 1 | 12 | 1920 | 23040 |

| W12NC 20x3000 - Máquina roladora de chapas | 1 | 3 | 1920 | 5760 |

| Zund S3 - Máquina de corte de cerámica | 1 | 2 | 1920 | 3840 |

| Consumo eléctrico total anual | 82560 | |||

En cuanto a los servicios de agua y gas, estos son fundamentales para el funcionamiento de la planta. No obstante, no tienen el peso significativo que tiene el de electricidad.

También se consideran otros servicios adicionales:

- Servicio de logística: Necesario para el traslado de materiales e insumos desde los proveedores a la planta y de productos terminados desde la planta a las terminales automotrices

- Servicio de extintores: Necesario tener una empresa que asegure la entrega de extintores para la planta y que también proporcione mantenimiento y recarga a los mismos.

- Servicio de internet: Fundamental para que el área administrativa y comercial pueda ejecutar sus tareas dentro de la planta

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento

| Máquina | Actividad de mantenimiento | Frecuencia | Descripción/Tarea |

|---|---|---|---|

| Dobladora E-TURN63 | Limpieza general | Semanal | Eliminación de residuos metálicos y polvo de lubricante. |

| Lubricación de componentes | Mensual | Lubricación de cabezales, guías, cilindros y elementos móviles. | |

| Revisión del sistema de doblado | Trimestral | Verificación de desgaste, ajuste y limpieza de matrices para evitar imprecisiones. | |

| Inspección del sistema eléctrico | Trimestral | Revisión de cables, conexiones, y relés de seguridad. | |

| Calibración de ejes y sensores de medición | Anual | Revisión completa del sistema CNC y sensores de ángulo | |

| Cortadora laser LTX | Verificación de presión y calidad de gas | Diario | Control del flujo y presión de gas de corte y verificación de ausencia de fugas. |

| Limpieza de bandeja de escoria y boquillas | Semanal | Eliminación de acumulaciones de escoria | |

| Limpieza general de guías y estructura | Semanal | Retiro de polvo metálico acumulado y verificación de sensores. | |

| Reemplazo y limpieza de filtros de aire y óptica | Mensual | Limpieza de filtros de entrada de aire y limpieza/lente del cabezal láser. | |

| Revisión de alineación del cabezal y calidad de corte | Trimestral | Verificación y ajuste del cabezal | |

| Revisión del sistema de refrigeración | Trimestral | Controlar el nivel de líquido refrigerante y estado del sistema. | |

| Calibración de ejes y motores | Anual | Calibración de ejes y motores para garantizar precisión de posicionamiento durante el corte. | |

| Soldadora ESAB Rogue EMP 210 Pro | Inspección de consumibles MIG | Semanal | Revisión y sustitución si presentan desgaste |

| Revisión del cable de masa y portaelectrodo | Mensual | Verificación continuidad eléctrica y fijaciones. | |

| Limpieza interna y externa del equipo | Mensual | Limpieza con aire seco | |

| Verificación de conexiones eléctricas | Trimestral | Chequeo de terminales flojos y estado del cableado. | |

| Revisión y limpieza del sistema de refrigeración | Trimestral | Limpieza del ventilador para evitar sobrecalentamientos | |

| Calibración de parámetros de salida | Anual | Control de precisión de voltaje/amperaje según normas de calidad. | |

| Cortadora de chapa LS5 | Verificación de presión | Diario | Control de presión del gas de corte y revisión de fugas |

| Limpieza de bandeja de escoria y boquillas | Semanal | Retiro de escoria acumulada y limpieza de boquillas de corte | |

| Limpieza de cabina | Semanal | Quitar polvo metálico y limpiar ventanas protectoras | |

| Revisión de filtros de aire y refrigeración | Mensual | Inspección y limpieza de filtros, verificación del flujo del sistema de refrigeración | |

| Revisión de óptica y cabezal | Trimestral | Revisión y ajuste de trayectoria y foco del láser | |

| Calibración de ejes, motores y CNC | Anual | Ajuste y testeo de precisión de posicionamiento de corte | |

| Máquina roladora de chapas

W12NC 20x3000 |

Limpieza de rodillos y base | Diario | Limpiar de virutas, aceite y suciedad en general |

| Lubricación de rodamientos y guías | Semanal | Lubricar mecanismos y husillos | |

| Verificación de sistema hidráulico | Mensual | Control de nivel de aceite e inspección completa del sistema | |

| Revisión de alineación de rodillos | Mensual | Revisión y mantenimiento de estado de los rodillos (desgaste y presión uniforme) | |

| Inspección de panel y CNC | Trimestral | Verificación de PLC, sensores, cables y botones de emergencia | |

| Calibración | Anual | Ajuste y testeo de curvado para diámetros y espesores críticos | |

| Mesa de corte digital Zünd S3 M800 | Limpieza de la mesa y rieles | Diario | Eliminación de residuos de corte y polvo cerámico |

| Revisión de herramentales | Semanal | Verificación del estado del filo de cuchillas | |

| Limpieza de filtros y sistema de succión | Mensual | Limpieza o cambio de filtros en caso de ser necesario e inspección y limpieza del sistema de succión | |

| Revisión de sensores ópticos y de registro | Trimestral | Limpieza y análisis de lectura para materiales con marcas | |

| Calibración de ejes y sistema CNC | Anual | Control de desplazamiento, ajuste y testeo para precisión de corte | |

| Prensa hidráulica Fervi P001/10 | Limpieza general | Diario | Eliminar polvo y otros residuos |

| Inspección visual de estructura | Semanal | Inspección general para ver si hay presencia de fisuras, deformaciones, etc. | |

| Lubricación de guías y husillos | Semanal | Aplicación de lubricante en zonas necesarias del pistón y en las guías laterales | |

| Verificación del avance | Trimestral | Revisión del sistema de desplazamiento del pistón | |

| Control de manómetro y retorno | Trimestral | Revisión de la presión y comportamiento de retorno hidráulico | |

| Revisión de centrado y de la bancada | Anual | Alineación de moldes de trabajo y ajuste de base |

Sistemas de seguridad

- Detectores de humo y calor: En puntos estratégicos (zona de soldadura)

- Extintores de incendios

- Extintores ABC: Distribuidos en todas las áreas

- Extintores D: Distribuidos en el área de producción debido a que se trabaja esencialmente con metales

- Plan de evacuación: Establecido de forma obligatoria y practicado mediante simulacros para garantizar una salida de emergencia coordinada y segura

- Capacitación contra incendios: Capacitación del personal en la prevención y accionar frente a incendios, uso efectivo de los extintores y en el procedimiento de evacuación

- Ventilación: Ventilación forzada en los puestos de trabajo de corte y soldadura y extractores localizados con filtros adecuados.

- Señalizaciones de seguridad: Indican prohibiciones, peligros y riesgos vigentes en las áreas en donde están situados

- Contacto eléctrico: Puesta a tierra de equipos y disyuntores diferenciales,

- Elementos de protección personal (EPP): Establecidos y obligatorios para las tareas específicas que efectúa cada operario

- Generales: Zapatos, gafas, guantes, pantallas de protección ocular básicos

- Soldadura: Guantes y ropa anti-arco, pantallas para protección ocular para soldadura.

Cálculos de máquinas e instalaciones

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías.

Dado que el principal cliente de la planta será el conjunto de terminales automotrices ubicadas en General Pacheco (Provincia de Buenos Aires), y considerando que la localización seleccionada para la instalación de la planta productiva es el Parque Industrial Panamericana 29, se establece una proximidad logística óptima para la distribución de los productos terminados. La distancia entre ambas ubicaciones es de aproximadamente 15 a 20 km, permitiendo organizar envíos diarios con tiempos de tránsito promedio de 40 a 60 minutos, dependiendo del tráfico.

La mercadería, compuesta por sistemas de escape ensamblados, será despachada mediante transporte terrestre en camiones propios o contratados bajo la modalidad de flete tercerizado, utilizando unidades tipo camión cerrado con plataforma baja, adecuadas para la carga paletizada. Cada envío será preparado en pallets normalizados, utilizando film stretch para estabilizar las cajas y prevenir desplazamientos durante el traslado.

El plan logístico contempla un sistema de entregas Just in Time (JIT), alineado con la lógica de aprovisionamiento de las terminales automotrices, quienes operan bajo sistemas de producción sincronizada. En este sentido, la planta organizará su planificación de la producción y expedición en función de las órdenes de entrega programadas por los clientes, con ventanas horarias previamente pactadas. Esto permite minimizar los inventarios en ambas partes, reduciendo costos logísticos y de almacenamiento.

Asimismo, el tiempo total de entrega desde la orden de salida hasta la recepción en planta cliente será de entre 3 y 6 horas, contemplando los procesos de:

- Acondicionamiento final del producto (1 h)

- Paletización y carga del vehículo (1 h)

- Tiempo estimado de transporte y recepción (1–3 h)

En caso de entregas múltiples o simultáneas, se podrá establecer una frecuencia de dos despachos diarios, permitiendo abastecer distintas líneas de montaje o modelos de manera paralela. Esta frecuencia se ajustará de acuerdo con la evolución de la demanda y el volumen de producción.

Tamaños y frecuencias de compras

El diseño del sistema de aprovisionamiento de materias primas y componentes semielaborados se establece en base a la estrategia de producción planificada, el espacio de almacenamiento disponible en planta y los acuerdos logísticos con proveedores nacionales. Considerando que el producto principal es un sistema de escape automotriz completo, la mayor parte de la materia prima está compuesta por tubos de acero inoxidable y chapas.

Tubos de acero inoxidable AISI 409

Descripción: tubos de diámetros de 2,5” y 3”, espesor de 1,5 mm. Se adquiere en tramos rectos de 6 metros, dependiendo del proveedor.

Tamaño de compra estimado: en función de una capacidad productiva proyectada de aproximadamente 650 sistemas de escape semanales por modelo, y considerando que cada unidad requiere entre 6 y 8 metros lineales de tubo, se estima una necesidad mensual de aproximadamente:

Tamaño compra = (7 m/unidad promedio) * (650 unidades/semana) * (4 semanas) = 18.200 metros mensuales

En términos logísticos, esto representa aproximadamente 40 a 45 toneladas mensuales de acero inoxidable, dependiendo del espesor y densidad del material.

Frecuencia de Compra: se establecerá bajo una modalidad quincenal, asegurando el aprovisionamiento continuo sin generar un exceso de stock ni comprometer la capacidad de almacenamiento. Esto implica realizar dos pedidos mensuales, con entregas programadas en base a los niveles de stock mínimos y tiempos de reposición acordados contractualmente con los proveedores.

Justificación de la modalidad:

La elección de una frecuencia quincenal responde a criterios de:

- Optimización del espacio de almacén.

- Reducción de capital inmovilizado en inventario.

- Posibilidad de ajustar volúmenes ante variaciones de demanda o cambios de modelo.

- Reducción de riesgos logísticos y capacidad de respuesta ante imprevistos.

Por otra parte, se prevé implementar un sistema de gestión de inventarios tipo Kanban o por punto de reorden, que permita activar la compra de nuevas partidas al alcanzar niveles críticos de stock.

Chapas de acero aluminizado

Descripción: material utilizado para fabricar carcasas, tapas y envolventes del sistema de escape. Generalmente provisto en hojas planas o rollos, con espesores entre de 1,5 mm.

Consumo mensual estimado: según el diseño de los sistemas, se estima aproximadamente 1 m2 de chapa por unidad.

Para una producción de 2.900 unidades / mes, esto equivale a 2.900 m2 de chapa / mes.

Frecuencia de compra: mensual, en bobinas o paquetes planos, con entrega fraccionada si fuera necesario.

Justificación:

- Material voluminoso pero no perecedero.

- Esencial para conformado de silenciadores.

- Alta disponibilidad en el mercado nacional y regional.

Bridas, Soportes, Abrazaderas y Complementos

Descripción: piezas metálicas que permiten el acoplamiento del sistema de escape al resto del vehículo. Fabricadas por estampado o corte láser, a partir de chapa de acero al carbono o acero inoxidable.

Consumo mensual estimado:

Bridas: 4 por unidad (Ranger) = 1211 unidades / mes * 4 unidades = 4.844 por mes.

Juntas: 3 por unidad (Ranger) = 1211 unidades / mes * 3 unidades = 3.633 por mes.

Tuercas: 4 por unidad (Ranger) = 1211 unidades / mes * 4 unidades = 4.844 por mes.

Perno: 3 por unidad (Ranger) = 1211 unidades / mes * 3 unidades = 3.633 por mes.

Sonda Lambda: 2 por unidad (Ranger) = 1211 unidades / mes * 2 unidades = 2.422 por mes.

Abrazaderas: 3 por unidad (Amarok) = 1613 unidades / mes * 3 unidades = 4.839 por mes.

Frecuencia de compra: mensualmente, en dos despachos parciales.

Justificación:

- Bajo volumen y buena disponibilidad nacional.

- Posibilidad de almacenamiento sin riesgo de obsolescencia.

- Consolidación de pedidos reduce costos logísticos.

Tubo flexible de acero inoxidable

Descripción: es un componente utilizado en los sistemas de escape para absorber las vibraciones y dilataciones térmicas de los metales, así evitando daños estructurales.

Consumo mensual estimado: hay un tubo flexible por cada unidad, por lo tanto:

Consumo = 2.900 unidades / mes * 1 unidad = 2.900 unidades por mes.

Frecuencia de compra: dos compras por mes, de 1450 unidades.

Justificación: no se acumula gran cantidad de stock y se tiene suficiente abastecimiento para la producción durante dos semanas aproximadamente.

Determinación del personal

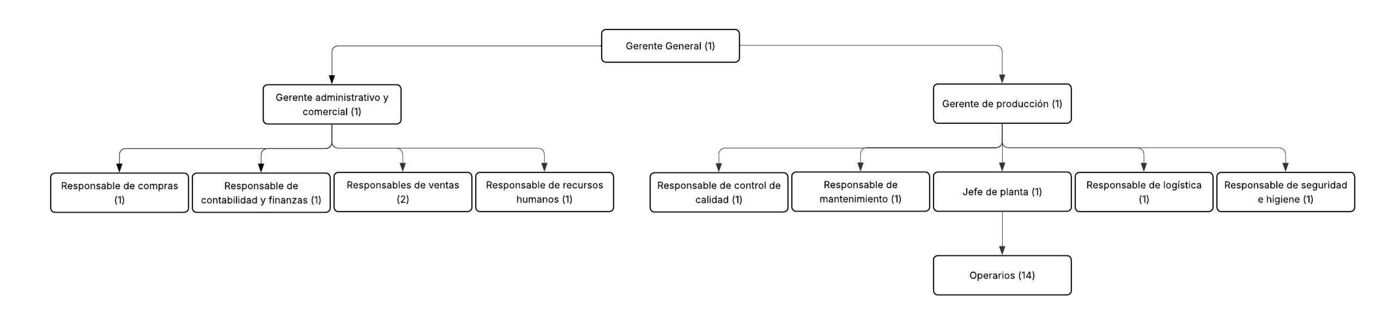

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo. Calificación y Formación necesaria de los Operadores.

Gerente general

Descripción del puesto: Responsable de la dirección y gestión estratégica de la empresa, para lo cual, establece el rumbo y los objetivos a cumplir a largo plazo, lleva a cabo la toma de decisiones, coordina las distintas áreas de la empresa y supervisa el cumplimiento de metas

Calificación y formación necesaria: Ingeniería industrial, licenciatura en administración de empresas o carreras afines. Es necesario que tenga experiencia previa en la industria autopartista del sector automotriz y que conste de habilidades de comunicación, liderazgo, gestión y toma de decisiones.

Gerente administrativo y comercial

Descripción del puesto: Responsable de la gestión y control de las áreas de administración y de comercialización. Planifica, dirige y supervisa todas aquellas operaciones implicadas en la adquisición de materias primas e insumos, en la comercialización del producto e investigaciones de mercados

Calificación y formación necesaria: Ingeniería industrial, licenciatura en administración de empresas o carreras afines. Es necesario que tenga experiencia previa en la industria automotriz y en áreas comerciales. También es necesario que conste de habilidades de comunicación, liderazgo, gestión, capacidad de análisis y toma de decisiones.

Responsable de compras

Descripción del puesto: Planifica, gestiona y hace seguimiento de la adquisición de materiales, componentes, insumos y servicios. Establece las relaciones y mantiene la comunicación con los proveedores estratégicos y es el responsable de asegurar la disponibilidad de suministros necesarios para la producción y distribución del producto en tiempo y forma.

Calificación y formación necesaria: Administración. El puesto requiere de habilidades de negociación, planificación, comunicación y control. Es preferente que tenga experiencia previa en áreas comerciales

Responsable de recursos humanos

Descripción del puesto: Responsable de todas las tareas implicadas en la administración de personal y relaciones en el ámbito laboral. Tiene que efectuar análisis y diseño de puestos de trabajo, selección y contratación de personal, capacitación de empleados y gestión de compensaciones y beneficios.

Calificación y formación necesaria: Licenciatura en recursos humanos. Tiene que tener habilidades de comunicación, resolución de conflictos y es favorable que tenga experiencia en el sector industrial.

Responsable de recursos humanos

Descripción del puesto: Responsable de todas las tareas implicadas en la administración de personal y relaciones en el ámbito laboral. Tiene que efectuar análisis y diseño de puestos de trabajo, selección y contratación de personal, capacitación de empleados y gestión de compensaciones y beneficios.

Calificación y formación necesaria: Licenciatura en recursos humanos. Tiene que tener habilidades de comunicación, resolución de conflictos y es favorable que tenga experiencia en el sector industrial.

Responsables de ventas

Descripción del puesto: Representan a la empresa frente a los clientes, gestionan una relación comercial directa y aseguran la satisfacción de la terminal automotriz.

Calificación y formación necesaria: Licenciatura en administración, marketing, es favorable especialidades técnicas vinculadas al sector automotriz. Es necesario tener habilidades comerciales y de negociación, conocimiento del producto y del mercado automotriz.

Gerente de producción

Descripción del puesto: Planifica, coordina y supervisa todos las operaciones implicadas directa o indirectamente en el área de producción y logística. Asegura el cumplimiento de plazos, calidad y uso eficiente de recursos

Calificación y formación necesaria: Ingeniería industrial o mecánica. Experiencia en áreas de producción metalmecánica. Capacidad de liderazgo de equipos, resolución de problemas y optimización

Responsable de control de calidad

Descripción del puesto: Verificar que el producto cumpla con los estándares de calidad obligatorios y exigidos por las terminales automotrices. Coordinar ensayos, análisis de fallas.

Calificación y formación necesaria: Ingeniería industrial o mecánica o carreras afines. Experiencia en el sector metalmecánico. Habilidades analíticas, compromiso y ética de trabajo.

Responsable de mantenimiento

Descripción del puesto: Asegurar que las maquinarias e instalaciones estén en óptimas condiciones. Organizar y llevar a cabo tareas de mantenimiento preventivo y correctivo.

Calificación y formación necesaria: Ingeniería mecánica o carreras afines. Conocimientos de maquinaria industrial, capacidad de diagnóstico y resolución técnica.

Responsable de logística

Descripción del puesto: Gestionar y supervisar el flujo y almacenamiento de materias primas, insumos y productos terminados en toda la cadena de suministro para cumplir con el abastecimiento y entregas en tiempo y forma.

Calificación y formación necesaria: Ingeniería industrial, logística o administración. Contar con visión estratégica, capacidad de planificación y toma de decisiones logísticas.

Responsable de seguridad e higiene

Descripción del puesto: Evaluar riesgos laborales, promover políticas de seguridad, garantizar cumplimiento de normas. Coordinar capacitaciones, protocolos de emergencia e investigaciones de incidentes

Calificación y formación necesaria: Licenciatura en Seguridad e Higiene o carreras afines. Capacidad de análisis y gestión de tareas de optimización, es favorable contar con experiencia previa en puestos similares.

Jefe de planta

Descripción del puesto: Dirigir las operaciones diarias en planta, coordinar equipos de trabajo, controlar el flujo de producción, gestionar tiempos, recursos y asegurar el cumplimiento de los planes establecidos por el gerente de producción

Calificación y formación necesaria: Ingeniería industrial o mecánica. Experiencia en áreas de producción metalmecánica. Habilidades de liderazgo, comunicación y gestión operativa

Operarios

La cantidad de operarios en planta es de 14 y se distribuyen de la siguiente manera:

2 operarios responsables de logística

Descripción del puesto: Su función principal es la correcta recepción, verificación, almacenamiento, abastecimiento interno y despacho de materiales e insumos, tanto de materia prima como de productos terminados.

Calificación y formación necesaria: Secundario completo, idealmente cursos en logística, almacenes o producción (no excluyente). Mínimo 1 año en puestos similares en entornos industriales. Principios básicos de stock, FIFO, control de inventarios. Capacidad para trabajar en equipo y bajo presión.

3 operarios de corte para distintas máquinas:

- Operario de Corte de Manta Cerámica (ZUND S3):

Descripción del puesto: Responsable de operar y mantener la mesa de corte Zund S3 para procesar la manta cerámica utilizada en la fabricación de catalizadores. Asegura la precisión en los cortes, el aprovechamiento del material y la seguridad durante el proceso.

Calificación y formación necesaria: Secundario completo (preferente orientación técnica). Conocimientos básicos de informática para operación de software de corte. Habilidades en precisión, cuidado de materiales delicados, responsabilidad.

- Operario de Corte de Chapas (LS5 – BLM GROUP):

Descripción del puesto: Responsable del corte de chapas metálicas mediante tecnología láser con la máquina LS5 de BLM Group. Procesa piezas clave del catalizador y el silenciador según planos y especificaciones.

Calificación y formación necesaria: Secundario completo técnico (preferente mecánica o electromecánica). Experiencia mínima de 1 año operando máquinas de corte láser. Capacidad de interpretación de planos técnicos y tolerancias. Buen manejo de software industrial.

- Operario de Corte de Tubos (LTX – BLM GROUP):

Descripción del puesto: Encargado de operar la máquina LTX de BLM Group para el corte de tubos metálicos utilizados en distintas partes del sistema de escape. Se asegura del correcto posicionamiento, corte según diseño y registro de la producción.

Calificación y formación necesaria: Secundario técnico completo. Experiencia con máquinas de corte láser de tubo o similares. Conocimientos básicos de CAD y del software específico de BLM.

1 Operario de Rolado (W12NC 20x3000 – Nantong Rebest Technology):

Descripción del puesto: Responsable del rolado de chapas metálicas para la fabricación de carcasas cilíndricas utilizadas en los silenciadores y catalizadores del sistema de escape. Además, realiza el armado estructural de dichas carcasas, asegurando precisión dimensional, alineación y calidad superficial antes de pasar a soldadura o procesos posteriores.

Calificación y formación necesaria: Secundario técnico completo. Técnico mecánico, electromecánico o metalúrgico. Al menos 1 año operando maquinaria de rolado o procesos de conformado de chapa. Requiere precisión y criterio técnico en el trabajo manual.

1 Operario de doblado (E-TURN 63 – BLM GROUP):

Descripción del puesto: Encargado de operar la máquina automática de doblado de tubos E-TURN 63 de BLM Group para la fabricación de componentes curvados que forman parte de silenciadores y catalizadores. Su función es asegurar el cumplimiento de las especificaciones geométricas de cada pieza, optimizando los tiempos de ciclo y minimizando el desperdicio de material.

Calificación y formación necesaria: Secundario técnico completo (preferentemente mecánica o electromecánica). Mínimo 1 año en doblado de tubos. Requiere interpretación de planos técnicos y tolerancias geométricas.

1 Operario de Envoltura y Encapsulado de Catalizador:

Descripción del puesto: Responsable de realizar la envoltura del monolito cerámico con manta cerámica y su posterior encapsulado dentro de la carcasa metálica mediante el uso de herramental específico y prensa hidráulica. Su labor es fundamental para asegurar la estabilidad interna y el correcto funcionamiento del catalizador.

Calificación y formación necesaria: Secundario completo. Al menos 1 año en tareas de ensamblado o procesos con prensado o herramientas manuales. Requiere interpretación de planos o fichas técnicas del producto y buen criterio manual y sensibilidad para el manejo de materiales delicados.

4 Operarios de Soldadura:

Descripción del puesto: Encargado de ejecutar procesos de soldadura en distintas etapas de armado de catalizadores y silenciadores, asegurando uniones sólidas, estéticas y seguras. Utiliza soldadora multiproceso ESAB Rogue EMP 210 PRO para unir tubos, soportes y carcasas según planos y procedimientos técnicos definidos.

Calificación y formación necesaria: Secundario completo. Curso y certificado de soldadura (excluyente). Mínimo 1 año de experiencia en soldadura industrial. Requiere precisión manual y atención al detalle.

2 Operarios de Montaje final:

Descripción del puesto: Responsables de ensamblar los componentes finales del catalizador y del silenciador, verificando que cumplan con los requisitos de calidad, funcionalidad y presentación. Se encargan de ajustar, fijar y controlar piezas antes del empaquetado.

Calificación y formación necesaria: Secundario completo. Deseable experiencia previa en líneas de ensamblado o montaje de productos industriales. Requiere habilidades de identificación y manipulación de componentes mecánicos.

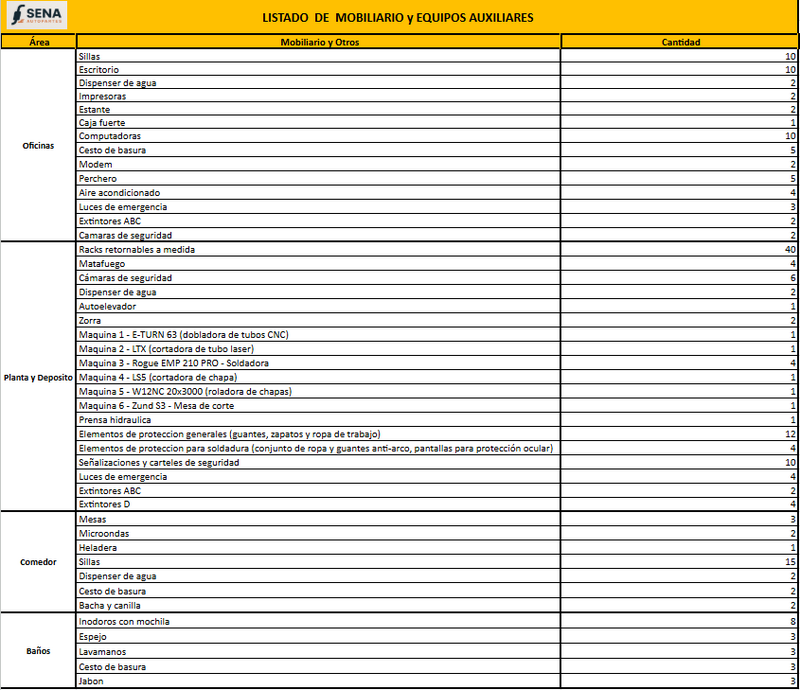

Listado de Equipos Auxiliares, Muebles y Útiles.

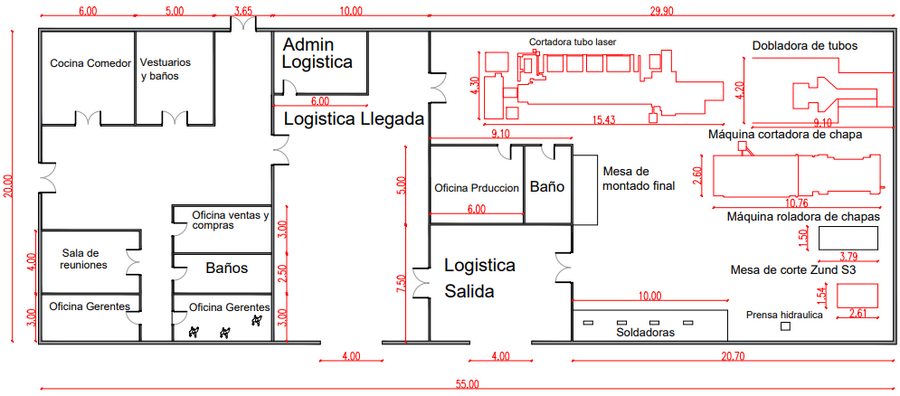

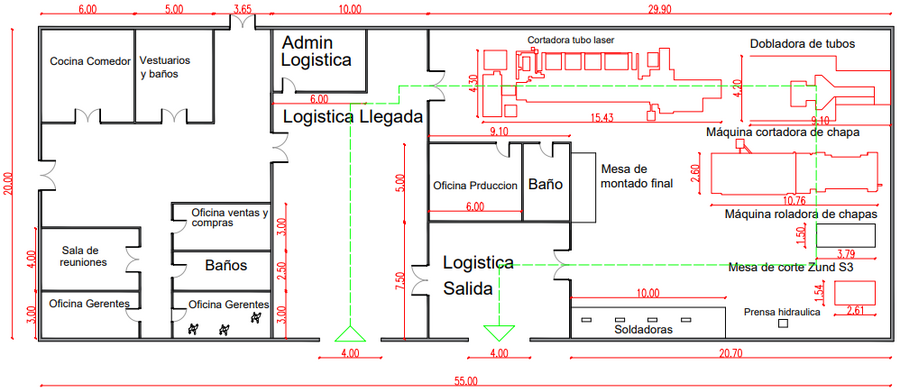

Anteproyecto de Planta.

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).

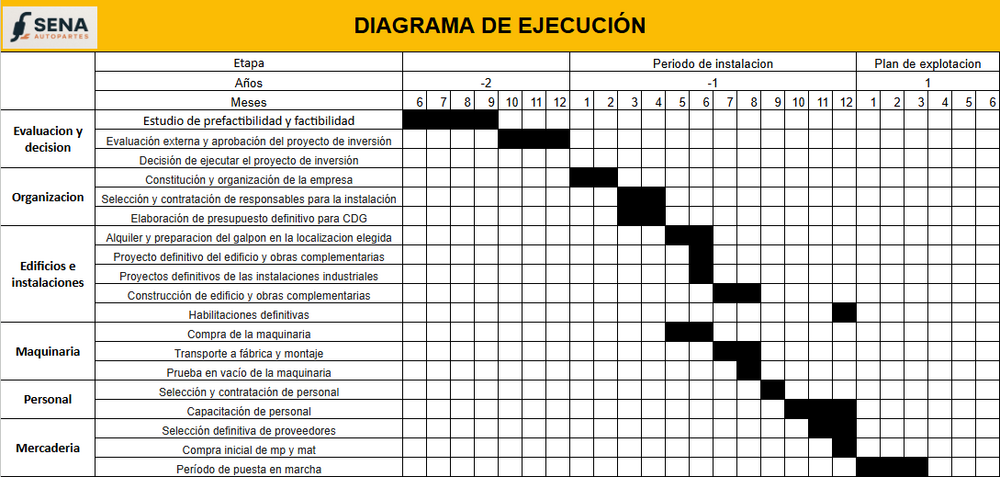

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las veces que correspondan para el proyecto en particular).

Bibliografía

- ↑ https://www.argentina.gob.ar/normativa/nacional/decreto-779-1995-30389/texto

- ↑ https://www.iso.org/standard/67259.html

- ↑ https://www.iso.org/es/contents/data/standard/08/32/83215.html

- ↑ https://www.sae.org/standards/content/j400_201210/

- ↑ https://www.blmgroup.com/es/dobladoras-de-tubos/e-turn/especificaciones-tecnicas?__hstc=239490204.74d1260b38e4193abb9791dfb7316f13.1750099222109.1750099222109.1750099222109.1&__hssc=239490204.3136.1750099222109&__hsfp=2409524615&hsutk=74d1260b38e4193abb9791dfb7316f13&contentType=standard-page#content

- ↑ https://www.blmgroup.com/es/lasertube/ltx/especificaciones-tecnicas#content https://www.blmgroup.com/es/lasertube/ltx?hsCtaTracking=ada47089-2154-487f-bd96-a3f2ed6da9b6%7Cabc4d7b7-b885-4a41-8bcd-17fe4f0d68bd

- ↑ https://esab.com/lv/eur_en/products-solutions/product/welding-equipment/multi-process-welders/rogue-emp-210-pro/

- ↑ https://www.blmgroup.com/es/corte-laser-para-laminas/ls5/especificaciones-tecnicas

- ↑ https://www.alibaba.com/product-detail/Plate-Rolling-Machine-Steel-Rolling-Machine_1600838189181.html?spm=a2700.galleryofferlist.normal_offer.d_price.9d7a13a0pD1Zzw

- ↑ https://www.zund.com/es/sistemas-de-corte/digital-cutter/mesa-de-corte-s3

- ↑ https://www.fervi.com/esp/equipo-de-taller/prensas-hidr%C3%A1ulicas-y-manuales/prensa-hidraulica/prensa-hidr%C3%A1ulica-manual-pr-10332.htm