Diferencia entre revisiones de «2017/Grupo8/DimensionamientoTecnico»

Sin resumen de edición |

|||

| Línea 83: | Línea 83: | ||

proceso de mezclado finaliza, se realiza el vaciado de la máquina mezcladora por gravedad en un tacho con ruedas. | proceso de mezclado finaliza, se realiza el vaciado de la máquina mezcladora por gravedad en un tacho con ruedas. | ||

El operario 2 se encuentra en la máquina laminadora y cortadora de masa. Llevará el tacho desde la máquina mezcladora hasta la laminadora, lo vacía y lo devuelve al sector del operario 1. Cuando la máquina termina de cortar la masa, hace un stop. El operario quita la primera tanda y | El operario 2 se encuentra en la máquina laminadora y cortadora de masa. Llevará el tacho desde la máquina mezcladora hasta la laminadora, lo vacía y lo devuelve al sector del operario 1. Cuando la máquina termina de cortar la masa, hace un stop. El operario quita la primera tanda y la final, ya que son desperdicios, y los reincorporta al proceso. | ||

A medida que la máquina laminadora avanza, un operario 3 va tomando las barras ya cortadas y las coloca en una bandeja para llevarlas al horno. Cuando junta una cantidad suficiente, lleva todas las bandejas en un carrido, las coloca en el horno y lo pose a funcionar. | A medida que la máquina laminadora avanza, un operario 3 va tomando las barras ya cortadas y las coloca en una bandeja para llevarlas al horno. Cuando junta una cantidad suficiente, lleva todas las bandejas en un carrido, las coloca en el horno y lo pose a funcionar. | ||

[[Archivo:Carrog8.jpeg|none|thumb]] | [[Archivo:Carrog8.jpeg|none|thumb]] | ||

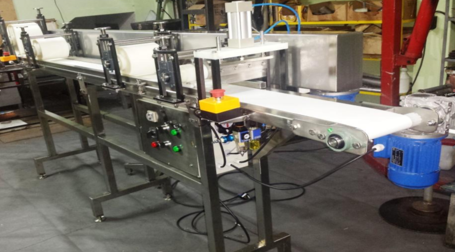

El operario 4 será el encargado de ir retirando las tandas de bandejas a medida que estan listas en el horno y de ir colocandolas en la cinta transportadora que realizará el baño de chocolate | El operario 4 será el encargado de ir retirando las tandas de bandejas a medida que estan listas en el horno y de ir colocandolas en la cinta transportadora que realizará el baño de chocolate. | ||

Una vez salen secas y bañadas, el operario 5 será el encargado de retirar las barras en bandeja, llevarlas a la máquina de empacado y colocarlas en su lugar. El operario 6 contribuirá al colocar las barras en su lugar cuando sea posible, pero su principal tarea será la de programar la máquina, controlar el proceso envasado, retirar las barras ya selladas y colocarlas en las cajas de a 12 barras. Estas cajas menores (packaging 2) se colocan en cajas de cartón de mayor tamaño. Un operario 7 será el encagado de colaborar con el sellado del packaging 3 con cinta, montarlo sobre los palets y llevarlas al almacen de producto terminado con la ayuda de una transpaleta manual. | Una vez salen secas y bañadas, el operario 5 será el encargado de retirar las barras en bandeja, llevarlas a la máquina de empacado y colocarlas en su lugar. El operario 6 contribuirá al colocar las barras en su lugar cuando sea posible, pero su principal tarea será la de programar la máquina, controlar el proceso envasado, retirar las barras ya selladas y colocarlas en las cajas de a 12 barras. Estas cajas menores (packaging 2) se colocan en cajas de cartón de mayor tamaño. Un operario 7 será el encagado de colaborar con el sellado del packaging 3 con cinta, montarlo sobre los palets y llevarlas al almacen de producto terminado con la ayuda de una transpaleta manual. | ||

| Línea 122: | Línea 119: | ||

La empresa suministra también piezas de recambio y equipos auxiliares, reconstruyen y mantienen las extrusoras existentes. | La empresa suministra también piezas de recambio y equipos auxiliares, reconstruyen y mantienen las extrusoras existentes. | ||

Video demostrativo de la laminadora: https://www.youtube.com/watch?v=PdzNvx0zMfI | Video demostrativo de la laminadora: | ||

https://www.youtube.com/watch?v=PdzNvx0zMfI | |||

https://www.youtube.com/watch?v=stA7sqm1IP0 | |||

===== Horno industrial ===== | ===== Horno industrial ===== | ||

[[Archivo:Hornog8.jpg|none|thumb]] | [[Archivo:Hornog8.jpg|none|thumb]] | ||

| Línea 198: | Línea 199: | ||

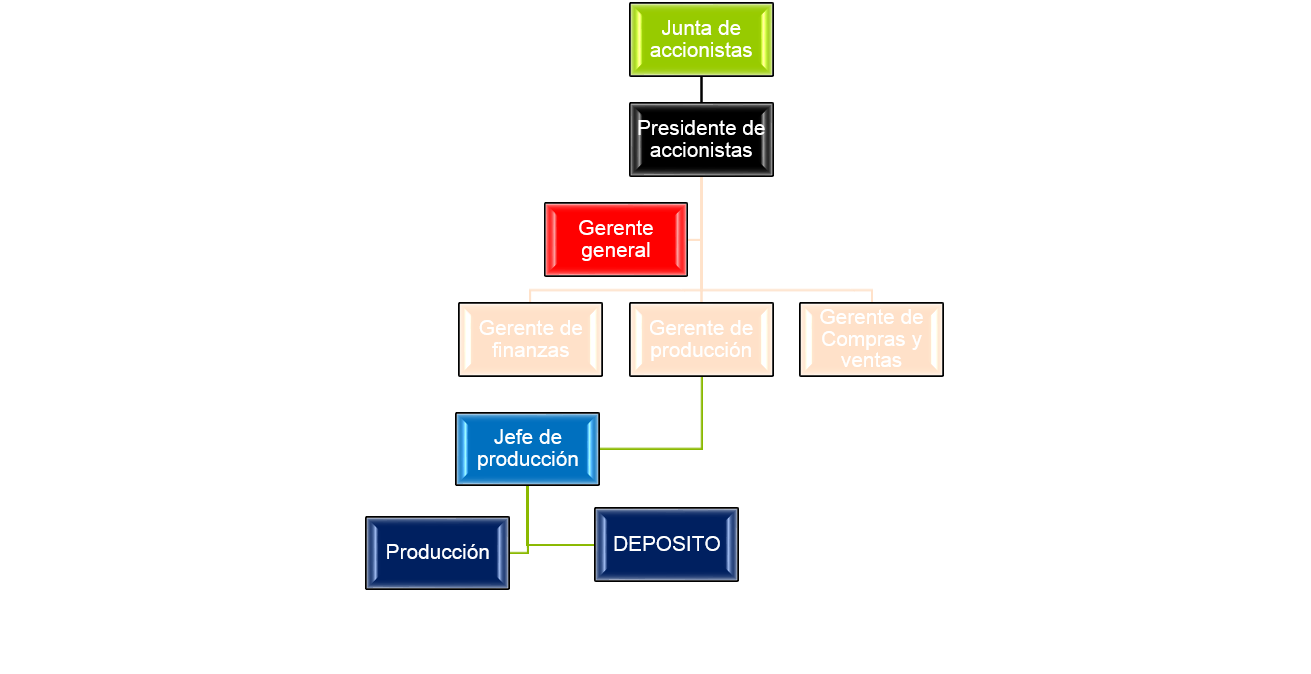

==== Organigrama ==== | ==== Organigrama ==== | ||

[[Archivo:ORGANIGRAMAGG8.png]]- | [[Archivo:ORGANIGRAMAGG8.png]]- | ||

Revisión del 07:10 29 jun 2017

Determinación de la localización

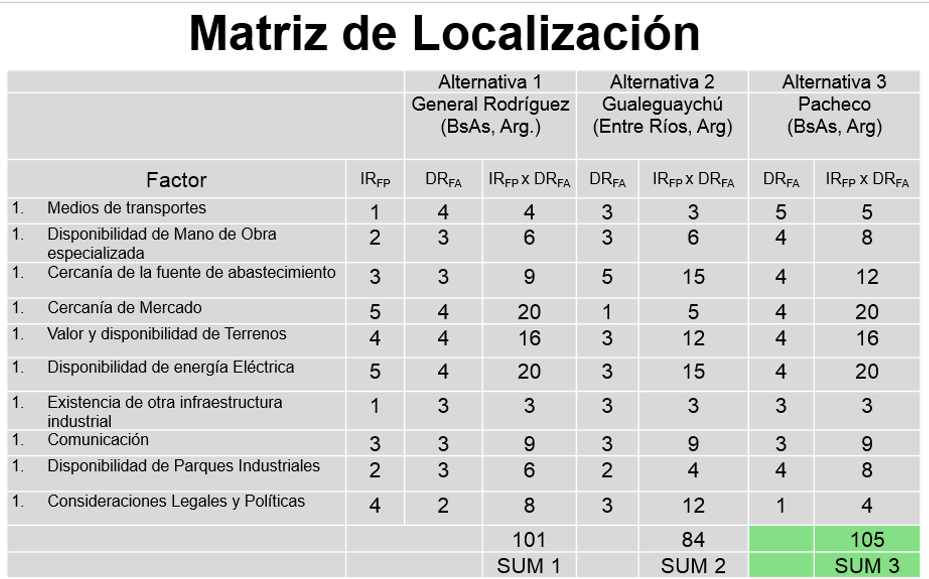

Matriz de Localización

El principal proveedor de suero de leche se encuentra en Gualeguachú, pero el producto se comercializaría en Capital y Gran Buenos Aires. General Rodiguez y Pacheco son los parques industriales más atractivos cerca de los compradores.

Se realizó la matriz de localización, y nos dió como resultado que el parque industrial de Pacheco es el que mejor se adapta a nuestras necesidades. Aunque el principal proveedor se encuentre lejos (Milkaut - Gualeguaychú), éste posee una estructura de distribución más sofisticada y eficiente, capaz de acercarnos el producto hasta Pacheco a un precio menor del que nos costaría a nosotros.

Definición técnica del producto

Planos

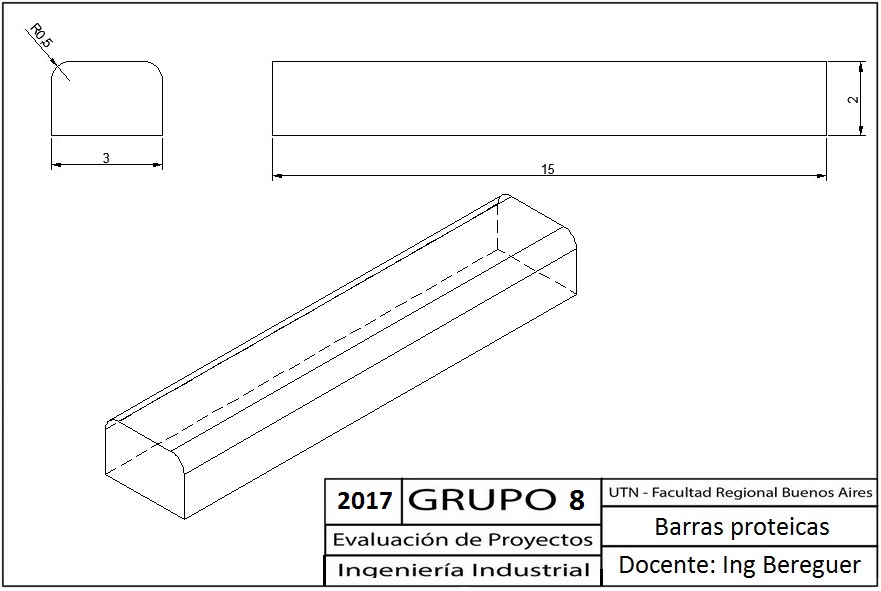

Se observan dos empalmes en la parte superior. Se los agregó para mejorar la fluidez del chocolate durante el bañado, y por una cuestión de presentación hacia el consumidor.

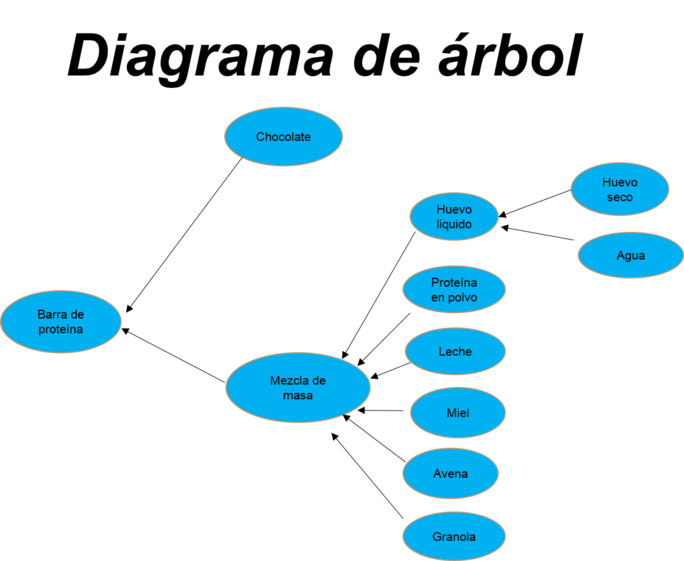

Listado de materiales

- Huevo en polvo

- Agua potable

- Proteina de suero de leche

- Leche descremada

- Miel

- Avena instantánea

- Granola

- Envalado PET termosellado (packaging principal)

- Caja plastificada personalizada (packaging secundario)

- Caja de cartón corrugado (packaging terciario)

Diagrama arbóreo

Definición del proceso de producción

Calificación y Formación de Operadores

Área productiva

Operarios

Estudios: Nivel secundario completo.

Experiencia: no es excluyente.

Sexo: indistinto

Edad: +18

Capacitación: Los empleados necesitan una mínima capacitación para operar las máquinas, ya que su participación en cada máquina es únicammente de carga y descarga. El proceso no es automatizado. Se les dará una capacitación general inicial para que conozcan el proceso productivo y las políticas de la empresa (respecto a seguridad e higuiene principalmente). Luego a cada puesto se les enseñará como encender y parar la máquina (también en caso de emergencia), desde donde y hasta donde debe llevar el producto semielaborado.

Gerente de producción

Estudios: Nivel secundario completo.

Experiencia: en el rubro alimenticio.

Sexo: indistinto

Edad: +30

Capacitación: luego de contratado, se le informará sobre el proceso productivo y las políticas de la empresa.

Otras áreas

El mantenimiento será terciarizado.

El encargado de la contaduría y finanzas deberá tener estudios universitarios (contador) y experiencia laboral.

El gerente de ventas también hará de gerente de compras. Deberá tener amplia experiencia en el sector y título universitario que lo avale.

El gerente general deberá tener título unversitario (contador, administración de empresas, Ing. Industrial, Ing. en alimentos) y será elegido por la junta de accionistas o inversores.

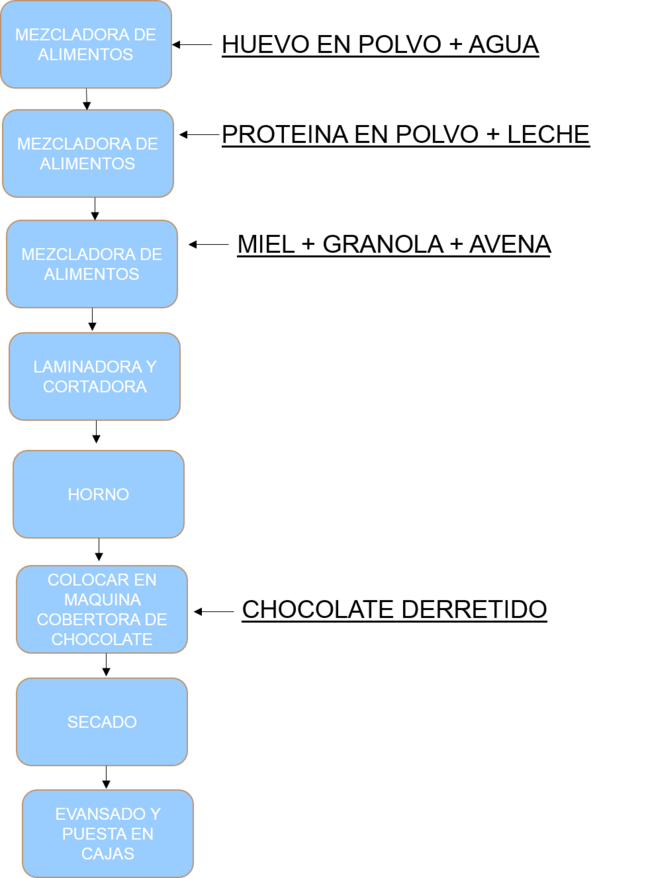

Diagrama de flujo del proceso

Descripción completa del proceso

El operario 1 coloca el huevo en polvo y el agua en la mezcladora. Cuando terminan de mezclarse se le agrega la proteina en polvo y la leche. Se lo deja mezclar nuevamente y finalmente se le agrega la miel + granola + avena. La maquina mezcla por 3ra vez. Mientras la máquina mezcladora actúa, el operario 1 en sus tiempos inactivos, se encargará de ir abriendo los paquetes/envases de materia prima y seleccionando las cantidades para la próxima mezcla. Cuando el proceso de mezclado finaliza, se realiza el vaciado de la máquina mezcladora por gravedad en un tacho con ruedas.

El operario 2 se encuentra en la máquina laminadora y cortadora de masa. Llevará el tacho desde la máquina mezcladora hasta la laminadora, lo vacía y lo devuelve al sector del operario 1. Cuando la máquina termina de cortar la masa, hace un stop. El operario quita la primera tanda y la final, ya que son desperdicios, y los reincorporta al proceso.

A medida que la máquina laminadora avanza, un operario 3 va tomando las barras ya cortadas y las coloca en una bandeja para llevarlas al horno. Cuando junta una cantidad suficiente, lleva todas las bandejas en un carrido, las coloca en el horno y lo pose a funcionar.

El operario 4 será el encargado de ir retirando las tandas de bandejas a medida que estan listas en el horno y de ir colocandolas en la cinta transportadora que realizará el baño de chocolate.

Una vez salen secas y bañadas, el operario 5 será el encargado de retirar las barras en bandeja, llevarlas a la máquina de empacado y colocarlas en su lugar. El operario 6 contribuirá al colocar las barras en su lugar cuando sea posible, pero su principal tarea será la de programar la máquina, controlar el proceso envasado, retirar las barras ya selladas y colocarlas en las cajas de a 12 barras. Estas cajas menores (packaging 2) se colocan en cajas de cartón de mayor tamaño. Un operario 7 será el encagado de colaborar con el sellado del packaging 3 con cinta, montarlo sobre los palets y llevarlas al almacen de producto terminado con la ayuda de una transpaleta manual.

Maquinas del proceso productivo

Mezcladora

Origen: China - Baoding Jiali Food Machine Co., Ltd

4kw/380v

Iso9001:2008

1650x1250x900mm

Capacidad 400l.

Extrusora (lamina y corta)

Origen: Egan Food Technologie - EEUU.

El extrusor continuo de 2 rollos tiene una salida de hasta 15 pies por minuto (4,572m).

La empresa suministra también piezas de recambio y equipos auxiliares, reconstruyen y mantienen las extrusoras existentes.

Video demostrativo de la laminadora:

https://www.youtube.com/watch?v=PdzNvx0zMfI

https://www.youtube.com/watch?v=stA7sqm1IP0

Horno industrial

LY-645

Horno industrial de acero inoxidable

Origen: China - Dongguan Liyi Environmental Technology Co., Ltd.

Tamaño interno: 45 ×40 ×40 W*H*D (cm)

Tamaño externo: 66×92×55 W*H*D (cm)

Indice de trabajo: 3,5 kilovatios

CE ISO 9001: 2008

AC220V 60Hz

Cobertora de chocolate

Colimaq FK100

Origen: Brasil - Aguiatech

Derretimiento automático del chocolate por sistema de baño María con termostato para control inteligente de temperatura, caja de cobertura superior, caja de cobertura Inferior, Sistema Vibratorio y soplador para la retirada de chocolate excesivo.

Voltaje Monofásica 60HZ - 220V

Reservorio para 35kg de chocolate

De 350kg a 400kg de producto por turno de 8hs dependiendo del tipo de produto

470mm (L) x 1300mm (A) x 1000mm (C)

Video demostrativo de como funciona: https://www.youtube.com/watch?v=o2V0lCVoFvU

Envasadora Horizontal

Flowpack AP250

Origen: Brasil - Aguiatech

Largura Embalaje: 30-110mm

Cantidad Embalage: 40-230 Embalages / Minuto

Consumo: 2.4Kw

Instalacion Elétrica: Monofásica 110V o 220v - 50 / 60Hz

Dimensiones: (C) 3770mm x (L) 670mm x (A) 1450mm

Video demostrativo:

https://www.youtube.com/watch?v=HjYYR8jgETQ

https://www.youtube.com/watch?v=K8yCszut1go

Mantenimiento

El mantenimiento será de tipo correctivo. Cuando surga algun tipo de desperfecto, será avisados el operario de mantenimiento que acudirá al lugar. Al ser solo 5 máquinas, el empleado de mantenimiento también será el encargado de realizar las tareas de mantenimieto de las instalaciones en general, como ser en las instalaciones eléctricas, arreglar desperfectos mecánicos en la transpaleta, etc.

En caso de surgir un problema complejo en alguna máquina, esa tarea de mantenimiento en particular será terciarizada a un especialista.

Control de calidad

El tipo de control de calidad será visual por atributo. Los operarios que noten algun tipo de desperfecto, como se una barra partida, tendrán la posibilidad de decidir dependiendo la parte del proceso, si reincorporarlo a la producción o desechar el producto.