Diferencia entre revisiones de «2017/Grupo1/DimensionamientoTecnico»

Sin resumen de edición |

Sin resumen de edición |

||

| Línea 222: | Línea 222: | ||

Los siguientes ensayos se emplean para determinar la respuesta biológica de animales frente a materiales plásticos y otros materiales poliméricos utilizados en los envases de las SPGV a través de la inyección de extractos preparados a partir del material en ensayo. | Los siguientes ensayos se emplean para determinar la respuesta biológica de animales frente a materiales plásticos y otros materiales poliméricos utilizados en los envases de las SPGV a través de la inyección de extractos preparados a partir del material en ensayo. | ||

Estos animales se inoculan por vía intradérmica, y se examinan las zonas 24, 48, y 72 horas después de la inoculación para comprobar la presencia de una reacción del tejido tal como eritema, edema o necrosis. El resultado promedio de los análisis no puede ser mayor al resultado promedio establecido como base. | Estos animales se inoculan por vía intradérmica, y se examinan las zonas 24, 48, y 72 horas después de la inoculación para comprobar la presencia de una reacción del tejido tal como eritema, edema o necrosis. El resultado promedio de los análisis no puede ser mayor al resultado promedio establecido como base. Se realiza sobre conejos. | ||

== Definición del proceso de Producción == | == Definición del proceso de Producción == | ||

| Línea 733: | Línea 733: | ||

* Rack del servidor | * Rack del servidor | ||

* Interruptores y enchufes | * Interruptores y enchufes | ||

* Instrumental del laboratorio | * Instrumental del laboratorio que integra a: | ||

** pipetas | |||

** Tips para las pipetas | |||

** Tubos falcón | |||

** Tubos Eppendorf | |||

** Guantes | |||

** Centrífuga | |||

** Heladeras | |||

** Vidrio de reloj | |||

** Balanza de precisión | |||

** Sustancias complementarias para realizar los controles | |||

*** Oxalato de amonio | |||

*** Ácido acético | |||

*** Sulfuro de hidrógeno | |||

*** Mercuriato de potasio alcalino | |||

*** Ácido nítrico | |||

*** Nitrato de plata | |||

*** Cloruro de bario | |||

*** Ácido sulfúrico | |||

*** Permanganato de potasio | |||

*** Hidróxido de calcio | |||

*** Ácido sulfúrico | |||

*** Alcohol | |||

*** Cloroformo | |||

*** Ácido clorhídrico | |||

*** Sulfato ferroso | |||

*** Diclorofluoresceína | |||

** Mechero | |||

** Rejilal de absesto | |||

** Matraz | |||

** Vasos de precipitado | |||

** Argolla metálica de laboratorio | |||

** Bagueta | |||

** Agitador magnético | |||

** Densímetro | |||

** Crisol | |||

** Capsula de porcelana | |||

** Gradilla | |||

** Termómetro | |||

** Jeringas | |||

** Pinza de crisol | |||

** Pinza de madera | |||

** Pinza para bureta | |||

** Soporte universal | |||

** Bioterio | |||

** Lupa | |||

** Calibre | |||

** Placas paralelas | |||

** Alimento para los conejos | |||

* Percheros de pared: 2 en oficinas y 1 en laboratorio. | * Percheros de pared: 2 en oficinas y 1 en laboratorio. | ||

<br> | <br> | ||

Revisión del 21:04 1 ago 2017

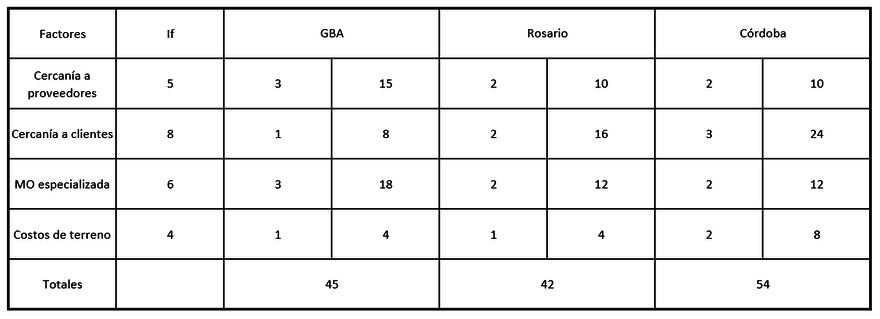

Determinación de la Localización

Basado en lo analizado en la matriz expuesta, se decidió instalarse en la Provincia de Córdoba.

Definición Técnica del Producto

Los productos producidos son soluciones parenterales fraccionadas en envases plásticos por 500ml.

Solución parenteral

Se prepara solución isotónica de cloruro de sodio al 0,9%. El agua destilada utilizada debe ser de calidad inyectable y el cloruro de sodio de calidad farmaceútica. El proceso productivo no produce ningún tipo de desperdicio tóxico ya que los materiales usados en el son asimilables a los alimentos.

El agua destilada y el cloruro de sodio deben cumplir con varios requisitos que serán listados en la sección de ensayos, normativa y control de calidad del producto

El producto debe estar debidamente esterilizado de modo de asegurar una probabilidad de sobrevida microbiana no superior a 1 x 10-6.

Envase

Se fabrica utilizando como materiales base:

- Polietileno de alta densidad (HDPE): Es el material principal del envase gracias a su versatilidad y resistencia química.

- Polietileno de baja densidad (LDPE): Complementa al HDPE con su fortaleza, flexibilidad y transparencia

Bolsas de polietileno: Se reciben de a 25kg. Las bolsas luego se muelen y se venden como scrap a recicladores de polietileno.

Es un envase rígido que permite la apertura sin la necesidad de elementos cortantes y una evacuación máxima sin ingreso de aire ambiental.

Además, reúnen las siguientes condiciones según especificaciones de la ANMAT:

- Suficientemente transparentes o traslúcidos como para permitir una inspección visual del contenido contra la luz;

- Fabricados con materiales plásticos exentos de pigmentos y colorantes;

- Fácilmente vaciables sin insuflarles aire y resistentes a la tracción y a la presión;

- De paredes uniformes, sin fisuras, rayaduras, rebabas, burbujas de aire o materiales extraños;

- Compatibles con las SPGV durante el almacenamiento;

- Apirogénicos, atóxicos y relativamente impermeables al vapor de agua;

- Que puedan ser cerrados convenientemente, vacíos o llenos, a fin de evitar la contaminación de las SPGV;

- Provistos de un elemento resistente para la sustentación y una escala graduada de volumen.

Sobre su superficie contiene la información requerida por la ANMAT:

- Nombre del producto.

- Nombre genérico o denominación común internacional.

- Número de registro otorgado por la Autoridad Sanitaria Nacional Competente.

- Nombre y dirección del fabricante.

- Composición cuali y cuantitativa porcentual.

- Contenido electrolítico (mEq/L - mmol/L).

- Osmolaridad.

- Volumen nominal.

- Número de lote.

- Fecha de vencimiento.

- Condiciones de conservación y transporte (cuando el producto lo exija).

- Nombre del Director Técnico o Responsable Técnico.

- Vía de administración.

- Indicaciones, contraindicaciones y precauciones cuando sea necesario.

Las tintas usadas en los procesos de impresión de los envases así como las colas usadas para adherir los rótulos, no deben contener sustancias tóxicas que puedan migrar a la solución.

No puede estar realizado de polietileno reciclado, ya que esto no permite la completa esterilización del producto. El producto debe ser almacenado en lugares con temperaturas no mayores a 25°C. No puede ser utilizado si se notasen partículas suspendidas en la solución, si el envase estuviera dañado o luego de la fecha de vencimiento indicada en el envase, la cual define el término de un plazo de 5 años desde la fabricación del producto.

Ensayos sobre el producto y controles de calidad a realizar

Ensayos sobre el agua

Control de PH

Entre 5.0 y 7.0 , determinado potenciométricamente en una solución preparada por la adición de 0.3 ml. de solución saturada de cloruro de potasio por cada 100 ml. de la muestra en ensayo.

Control de metales pesados

Tomar 40 ml. de agua para inyectables, ajustar a un pH entre 3.0 y 4.0 con ácido acético 1N, agregar 10 ml. de sulfuro de hidrógeno SR recientemente preparado y dejar en reposo durante 10 minutos. Observar sobre fondo blanco: la muestra no debe presentarse más oscura que 50ml. de la misma agua adicionada de la misma cantidad de ácido acético 1N (pH entre 3.0 y 4.0), empleandose en la comparación tubos iguales.

Control de calcio

A 100 ml. de agua para inyectables agregarle 2 ml. de oxalato de amonio SR: no debe aparecer turbiedad.

Control de amonio

A 100 ml. de agua para inyectables agregarle 2 ml. de iodo mercuriato de potasio alcalino SR: el color amarillento producido inmediatamente no debe ser más oscuro que el de un control preparado con agua purificada de alta pureza que contenga 0.3 mg/L de NH3.

Control de cloruro

A 100 ml. de agua para inyectables adicionar 5 gotas de ácido nítrico y 1 ml. de nitrato de plata SR: no debe presentar turbidez ni opalescencia.

Control de sulfato

A 100 ml. de agua para inyectables adicionar 1 ml. de cloruro de bario SR: la mezcla debe permanecer límpida.

Control de sustancias oxidables

A 100 ml. de agua para inyectables adicionar 10 ml. de ácido sulfúrico 2N, calentar a ebullición, agregar 0.1 ml.de permanganato de potasio 0.1N, hervir nuevamente durante 10 minutos: el color rosa no debe desaparecer completamente.

Control de residuos por evaporación

Evaporar en baño de María 100 ml. de agua para inyectables hasta sequedad en una cápsula previamente tarada.Desecar el residuo a 105 °C durante 1 hora: el residuo obtenido deberá ser menor a 1 mg.(0.001%)

Control de dióxido de carbono

A 25 ml. de agua para inyectables colocados en una probeta de 50 mililitros con tapa esmerilada agregarle 25 ml.de hidróxido de calcio SR, tapar la probeta y agitar: la mezcla debe permanecer límpida.

Ensayo de piretógenos

De acuerdo al "Ensayo de piretógenos" (Anexo L.2), utilizando 10 ml. de agua para inyectables previamente isotonizada por kilo de animal.

Ensayo de Endotoxinas bacterianas

De acuerdo al ensayo de "Endotoxinas bacterianas" (Anexo L.3), el agua para inyectables no debe contener más de 0.25 UE/ml.

Recuento total de microorganismos aerobios viables

Realizar el ensayo sobre tres muestras consecutivas de 250 ml., recogidas en un mismo punto de muestreo, de acuerdo con la técnica descrita en: Anexo L.6- Ensayo De contaminación microbiana. Límite: 10 microorganismos por cada 100 ml.

Ensayos sobre el cloruro de sodio

Acidez o alcalinidad

Disolver 50.0 g en 200 ml. de agua descarbonatada y agregar 10 gotas del indicador de pH azul de bromotimol SI. Si la solución es amarilla, requiere no más de 1.0 ml.de hidróxido de sodio 0.020N para producir un color azul. Si la solución es azul o verde, requiere no más de 3.12 ml. de ácido clorhídrico 0.020N para producir un color amarillo.

Pérdida por desecación

Secar a 105 °C durante 2 horas: pierde no más del 0.5% de su peso.

Arsénico

3 ppm como máximo

Bario

Disolver 4.0 g en 20 ml. de agua, filtrar si es necesario, y dividir la solución en dos porciones. A una porción,agregar 2 ml. de ácido sulfúrico 2N y a la otra agregar 2 ml. de agua: las soluciones son igualmente claras después de 2 horas de reposo.

Ioduro o Bromuro

Digerir 2.0 g de cloruro de sodio finamente pulverizado con 25 ml. de alcohol caliente durante 3 horas, enfriar la mezcla y eliminar la sal no disuelta por filtración. Evaporar el filtrado a sequedad,disolver el residuo en 5 ml. de agua, agregar 1 ml. de cloroformo e introducir cuidadosamente,gota a gota, con agitación constante, 5 gotas de cloro SR diluido 1 en 3: el cloroformo no toma color violeta, amarillo ni naranja.

Calcio y Magnesio

Disolver 20 g en 200 ml. de agua y agregar 0.1 ml. de ácido clorhídrico, 5 ml.de buffer amonio-cloruro de amonio SR y 5 gotas de negro de eriocromo SR. Titular con etilendiaminotetraacetato disódico SV 0.005M hasta punto final azul puro. Cada ml. de etilendiaminotetraacetato disódico 0.005M es equivalente a 0.2004 mg. de Ca. Se encuentra no más del 0.005% de calcio y magnesio (como Ca).

Hierro

Disolver 5.0 g en 45 ml. de agua y 2 ml. de ácido clorhídrico: el límite es de 2 ppm.

Sulfato

Una porción de 1.0 g presenta no más sulfato que el correspondiente a 0.15 ml. de ácido sulfúrico 0.020N (0.015%).

Ferrocianuro de sodio

Disolver 25 g en 80 ml. de agua en un frasco o probeta graduada de 100 ml. con tapón de vidrio. Agregar 2 ml. de sulfato ferroso SR y 1 ml. de ácido sulfúrico 2N, diluir con agua a 100 ml. y mezclar. Como control, colocar 80 ml.de agua en un frasco o probeta graduada de 100 ml. con tapón de vidrio, agregar 2 ml. de sulfato ferrosoSR y 1 ml.de ácido sulfúrico 2N, diluir con agua a 100 ml. y mezclar. Transferir porciones de 50 ml. de las respectivas soluciones a sendos tubos de comparación: la solución de prueba no debe presentar una coloración azul más intensa que el control, indicando la ausencia de ferrocianuro de sodio.

Metales pesados

5 ppm como máximo

Potasio

No más de 500 ppm determinado por espectrofotometría de llama (Emisión), empleando una solución al 1% P/V y realizando la medida a 768 nm.

Valoración

Transferir aproximadamente 250 mg de cloruro de sodio, exactamente pesados, a una cápsula de porcelana, y agregar 140 ml. de agua y 1 ml. de diclorofluoresceína SR. Mezclar y titular con nitrato de plata SV 0.1N hasta que flocule el cloruro de plata y la mezcla tome color rosa claro. Cada ml. de nitrato de plata 0.1N es equivalente a 5.844 mg de NaCl.

Ensayos sobre el envase

Ensayos físicos

Control visual

Los envases examinados no deberán presentar a simple vista los siguientes defectos:

- fallas de soplado (fisuras, rayaduras, rebabas, escamas, burbujas);

- inclusiones de materiales, internas y externas;

- partículas extrañas;

- sistemas de cierre deficientes;

- falta de centrado y fallas internas (fisuras, rayaduras) de las paredes del pico, desde su base hasta el lugar de corte para su utilización;

- falta de uniformidad de la unión del molde.

Soldadura previa del pico

Los picos de los recipientes plásticos llenos, deben ser cerrados simulando el procedimiento industrial, observando si existe una soldadura perfecta con cierre hermético del pico.

Distribución del material

El espesor de las paredes debe medirse en las partes superior, media e inferior del recipiente plástico.

Transparencia

Llenar un envase con un volumen igual a su capacidad nominal con solución opalescente primaria diluida 1 en 200 en el caso de envases de polietileno o polipropileno, 1 en 400 para otros envases. La turbidez de la suspensión debe ser perceptible cuando se observa a través del envase y se lo compara con un envase similar lleno con agua.

Permeabilidad al vapor de agua

Los recipientes plásticos llenos con la solución parenteral, que pueden conservarse también dentro de un envase protector externo herméticamente cerrado, deberán almacenarse a 28ºC y 65% de humedad relativa durante 3 meses. Cada 7 días a partir del comienzo del ensayo, deberán pesarse a fin de establecer la curva de la eventual pérdida de peso por permeabilidad al vapor de agua. Al finalizar el ensayo la pérdida de peso no debe exceder el 0,625% (2,5% al año).

Resistencia de la base del pico

La parte superior de los recipientes plásticos (pico) debe doblarse 10 veces hacia la izquierda y hacia la derecha,formando un ángulo de 30 grados respecto de su posición inicial. En la base de los picos no deben formarse fisuras,pinchaduras o rasgaduras, aunque fueran superficiales.

Estanqueidad y resistencia a la temperatura y a la presión interna

Colocar los recipientes llenos durante 24 horas a una temperatura entre -5ºCy +5ºC, y a continuación entre 50 y55ºC . Después de llevarlos a temperatura ambiente, colocar los recipientes entre dos placas paralelas y someterlos a una presión interna de 100 kPa durante 10 minutos a 20ºC. No deben producirse pérdidas de líquido.

Firmeza y estanqueidad de la conección del pico del recipiente con el equipo.

Conectar las puntas perforantes de los equipos a los picos de los recipientes plásticos llenos simulando las condiciones de uso.Colgar los conjuntos del soporte de infusión, y aplicar a las cámaras de goteo una fuerza de tracción dirigida hacia abajo de 10 N durante 5 horas. Los equipos de infusión no deben desprenderse y la estanqueidad debe garantizarse.

Resistencia del asa de sustentación

A los recipientes llenos, colgados, aplicar una fuerza longitudinal mínima de 25 N durante 5 horas. Las asas de sustentación no deben presentar señales de rotura o de deformación.

Resistencia al impacto

Dejar caer los recipientes plásticos llenos desde una altura de 2 m sobre una superficie lisa y rígida. Este impacto no debe causar estallido, ruptura, fisura o vaciado en cualquier lugar de los recipientes.

Estanqueidad del lugar de inoculación

Punzar los lugares de inoculación de los recipientes vacíos y cerrados, con una aguja de 0,6 mm de diámetro externo.Retirar la aguja y verificar la estanqueidad de los puntos de inoculación, sumergiendolos recipientes en agua y sometiéndolos a una presión interna de 20 kPa durante l5 segundos. No debe haber pérdidas de aire.

Adherencia del rótulo

Mantener no menos de 5 envases a temperatura ambiente durante 5 días. Luego sumergirlos en agua a 24 ºC + 2 ºCdurante 48 horas. Al final del ensayo todos los rótulos deben permanecer adheridos a los recipientes.

Peso y dimensiones

El peso y dimensiones de los envases deben estar dentro de los límites de tolerancia establecidos en el proceso de fabricación.

Ensayos químicos

Para los ensayos químicos de los polímeros y de los recipientes plásticos se debe adoptar la metodología descrita en la Farmacopea Europea: "Materiales plásticos usados para la fabricación de recipientes para uso parenteral y/o soluciones acuosas para infusiones intravenosas" y "Recipientes".

Impermeabilidad a los microorganismos

Llenar 4 recipientes plásticos hasta su volumen nominal con medio de cultivo caldo triptona-soja, y esterilizar; o usar un proceso de llenado estéril. Incubar los recipientes durante 48 horas a 37ºC, de modo que si hay contaminación, ésta pueda visualizarse. Colocar los recipientes en frascos de vidrio con tapa y conteniendo el mismo medio de cultivo usado anteriormente, de modo que 3/4 partes de los recipientes plásticos queden inmersos. Inocular el medio de cultivo del frasco de vidrio con un cultivo de Serratia Marcescens en caldo e incubar a 30-32ºC durante 10 días.

Preparar como control positivo un recipiente plástico como el indicado más arriba, inoculado con 1 ml. del cultivo bacteriano usado en el ensayo. El recipiente control no se coloca en el frasco de vidrio como los otros cuatro recipientes, pero se incuba durante 10 días a 30 - 32ºC.El medio de cultivo contenido en el recipiente control debe presentar nítida turbidez, mientras que los medios de cultivo contenidos en los recipientes plásticos en ensayo deben permanecer límpidos.

Ensayo de Piretógenos

El ensayo busca definir si existen en el producto agentes que puedan producir fiebre en el usuario. El ensayo se realiza sobre 3 (tres) conejos a los cuales se los inyecta con la solución parenteral usando instrumentos debidamente esterilizados.

Si ninguno de los tres conejos presenta aumentos en su temperatura mayores a 0,5°C , el producto pasa la prueba de control. Si algún conejo presentara un aumento de temperatura de 0,5°C o más, el ensayo deberá ser repetido usando 5 (cinco) animales diferentes. Si no más de 3 (tres) de los 8 (ocho) conejos presentara elevaciones de temperatura de 0,5°C o más, y si la suma de las elevaciones de las temperaturas de los 8 (ocho) animales no excede los 3,3°C, el material en ensayo cumple los requisitos con relación a la ausencia de piretógenos.

Ensayo de endotoxinas bacterianas

Estima la concentración de las endotoxinas bacterianas que pueden estar presentes en la muestra del producto a analizar. Se utiliza un reactivo extraído de un cangrejo, el cual se aplicará a muestras de iguales características, las cuales se calentarán durante 60 minutos a una temperatura de 37°C . Los resultados serán contrastados contra un estándar de referencia a elección entre la endotoxina estándar de referencia (RSE) y la endotoxina estándar de control (CSE).

La reacción positiva se caracteriza por la formación de un gel firme que se mantiene cuando se invierte el tubo a 180°.Un resultado negativo se caracteriza por la ausencia de tal gel o por la formación de un gel viscoso que no mantiene su integridad.

Luego de esto se calcula la concentración de endotoxina en el producto ensayado, la cual no debe ser mayor a la especificada. Límite de endotoxinas: 0,5 E U/ml.

Ensayo de Esterilidad

Como primer paso se examina el contenido de todos los recipientes para observar crecimiento microbiano, así como el desarrollo de turbidez y/o crecimiento de superficie. Si no se observa crecimiento, el producto analizado cumple con los requerimientos del ensayo de esterilidad.

Si se encuentra crecimiento, pero el revisado del lugar donde se realizó el ensayo de esterilidad, de los materiales usados, de los procedimientos de ensayo y de los controles negativos, indica que pudo haber una técnica inadecuada o un mal manejo aséptico en el ensayo en sí mismo, el primer paso es declarado no válido y debe repetirse. Si se observa crecimiento microbiano pero no hay evidencia que invalide el Primer Paso del ensayo, se procede a duplicar el número mínimo de muestras elegidas. En caso de encontrar crecimiento de nuevo, el resultado es concluyente y no cumple con los requerimientos del ensayo de esterilidad.

Ensayos de reactividad biológica (toxicidad)

Se distinguen 2: “In vitro” e “In vivo”. El cumplimiento del ensayo "in vitro" exime de la realización del ensayo "in vivo". Se podrá obviar el primero y efectuar solamente el ensayo "in vivo".

In vitro

Este ensayo se emplea para determinar la reactividad biológica de cultivos de células de mamíferos después del contacto con plásticos elastoméricos y otros materiales poliméricos.

La reactividad biológica (degeneración y malformación celular) se describe y califica en una escala de 0 a 4. Se miden las respuestas obtenidas con el Control Negativo y el Control Positivo. El ensayo es válido si la respuesta observada en los estándares de referencia corresponde al grado de reactividad biológica señalado en cada uno de ellos.

La Muestra cumple con los requerimientos del ensayo si en ninguno de los cultivos de células expuestos a la Muestra se observa más que una reactividad leve

In vivo

Los siguientes ensayos se emplean para determinar la respuesta biológica de animales frente a materiales plásticos y otros materiales poliméricos utilizados en los envases de las SPGV a través de la inyección de extractos preparados a partir del material en ensayo.

Estos animales se inoculan por vía intradérmica, y se examinan las zonas 24, 48, y 72 horas después de la inoculación para comprobar la presencia de una reacción del tejido tal como eritema, edema o necrosis. El resultado promedio de los análisis no puede ser mayor al resultado promedio establecido como base. Se realiza sobre conejos.

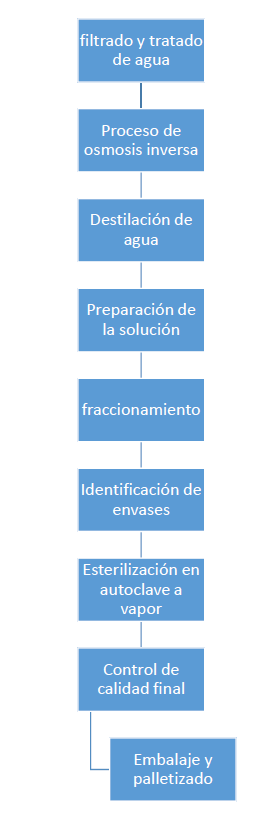

Definición del proceso de Producción

Solución fisiológica

Proceso de producción

Obtención de agua destilada calidad inyectable

El agua de red, después de filtrada y tratada en un ablandador, ingresa a un equipo de ósmosis inversa, para posteriormente ingresar a un destilador de múltiple efecto alimentado con vapor de la caldera. El agua destilada de alta pureza así obtenida, es enviada por bomba sanitaria mediante cañerías sanitarias al mixer o tanque de preparación de soluciones.

Acondicionamiento

La solución se debe encontrar en lugares donde la temperatura no sea mayor a 25°C.

Preparación de la solución

Una vez que el agua destilada se encuentra en el tanque, se agrega el componente (cloruro de sodio o dextrosa) que previamente ha sido pesado, y se homogeiniza con el agitador del tanque obteniéndose la solución. Se toman muestras de la misma para control y, una vez aprobada, la solución es trasvasada a otro tanque depósito.

Fraccionamiento y esterilización

Desde el tanque depósito la solución se envía a la máquina fraccionadora -a través del sistema de bombas y filtración-, que la va dosificando en envases plásticos. Estos envases son identificados con el número de lote de elaboración y la fecha de vencimiento, y posteriormente son sometidos a un proceso de esterilización en autoclave de vapor a 116ºC.

Empaque

En el sector de empaque, los sueros terminados son inspeccionadas visualmente, y luego son acondicionados en cajas de a 20 unidades, las que cerradas e identificadas,

se paletizan.

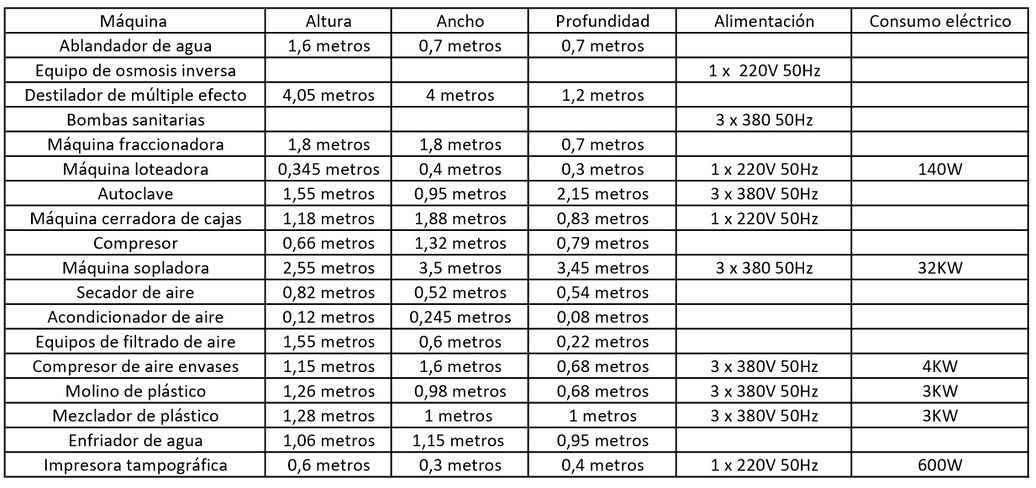

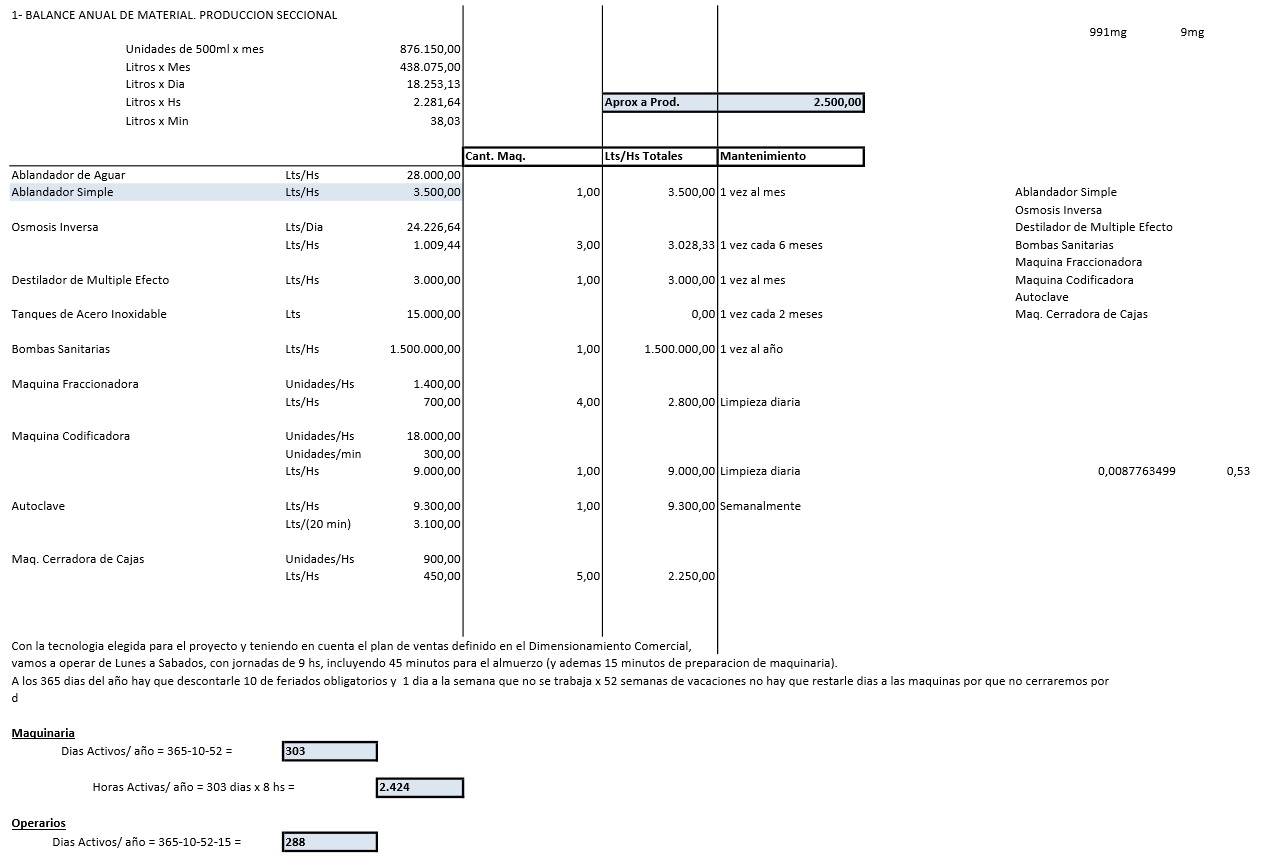

Máquinas a utilizar y especificaciones técnicas

Ablandador de agua

Se encarga de eliminar por medios mecánicos, químicos o eléctricos el calcio y el magnesio que se encuentran en el agua de red para evitar que se produzcan incrustaciones de estos minerales en las tuberías.

Se utilizarán ablandadores de la empresa Acquabio, teniendo dos opciones: la primera consiste en un sistema twin, con un ablandador redundante y una capacidad de hasta 28000 litros/hora mientras que la segunda significa la utilización de ablandadores simples con una capacidad de hasta 3500 litros/hora.

Equipo de ósmosis inversa

En este equipo se fuerza al agua a pasar a través de una membrana semi-permeable, desde una solución más concentrada en sales disueltas u otros contaminantes a una solución menos concentrada, mediante la aplicación de una presión mayor a la presión osmótica.

Se utilizará el equipo Serie I de Hidroagua, el cual cuenta con una capacidad de 6400 galones por día (24226,64 litros).

Destilador de múltiple efecto

Este equipo se encarga de destilar el agua mediante un proceso de evaporación. Consiste en una serie de recipientes a presión interconectados entre sí, estando dividido cada uno en dos partes, una cámara de evaporación y un intercambiador de calor. Debido a la temperatura de ebullición del agua, el vapor generado en un recipiente puede ser usado para calentar el siguiente, y solo el primero (el de mayor presión) requiere una fuente externa de calor. Mediante este proceso se terminan de eliminar las impurezas del agua y se consigue una destilación de alta pureza. La fuente de calor del proceso es vapor proveniente de una caldera

Modelo MS3000 de SF Machinery que cuenta con una capacidad de 3000 litros/hora.

Caldera

En esta se evapora el agua con el fin de brindar del calor inicial necesario al destilador de múltiple efecto.

Tanques de acero inoxidable con agitador

En estos se almacenará el agua purificada luego del proceso de destilación y se procederá a realizar la solución de cloruro de sodio en el líquido, buscando la homogeneización de la mezcla con la utilización del agitador del tanque. Los controles requeridos sobre el producto se realizarán sobre muestras de solución obtenidas de estos tanques.

Tanque de acero inoxidable de 15000 litros

Tanques de acero inoxidable para depósito

En estos se depositará la solución luego de haber pasado todos los controles y ensayos establecidos por la ANMAT.

Tanque de acero inoxidable de 15000 litros.

Bombas sanitarias

Permiten el movimiento de los líquidos utilizados en el proceso entre las distintas etapas de este.

Bomba sanitaria Famiq modelo SE-SH, la cual posee un caudal de hasta 1500000 litros/hora.

Máquina fraccionadora

Se encarga del llenado de los envases con la solución.

Máquina envasadora para soluciones parenterales de la compañía Ingesir que proporciona una capacidad de 1400 unidades/hora. Se utilizarán 4 máquinas.

Máquina codificadora de número de lote

Se encarga de identificar a cada unidad con su número de lote y fecha de vencimiento. Utiliza tintas no tóxicas.

Se utilizará una máquina china de la empresa RH-TECH, que tiene una capacidad de impresión de 300 unidades/minuto.

Autoclave

Dentro de este equipo se realiza la esterilización del producto mediante la utilización de vapor de agua y presiones altas. Esto produce la coagulación de las proteínas de los microorganismos lo que produce su muerte. Un tiempo típico de esterilización a esta temperatura y presión es de 15-20 minutos.

Se utilizará el modelo LSS91521 de la empresa Steris, el cual tiene una capacidad de 3100 litros

Máquina cerradora de cajas

Se encargará de cerrar las cajas luego de que las unidades del producto hayan sido guardadas.

Se utilizará el modelo MTN ref 500 de la empresa que tiene una capacidad de producción de 900 cajas/hora.

Compresor de aire:

Marca Sullair de 7,5HP y de 0,85 de caudal.

Filtros y cañerías de acero inoxidable

Marca Dubrich y cía.

Autoelevador y zorras para el movimiento de pallets

Para el transporte de materia prima y producto terminado. Los autoelevadores se van a alquilar a un proveedor para evitar contratar personal especializado para su mantenimiento. Las zorras serán de propiedad de la empresa

Equipamiento de laboratorio de Control

El que se requiera para poder hacer todos los controles de calidad reglamentados tanto para la solución como para los envases.

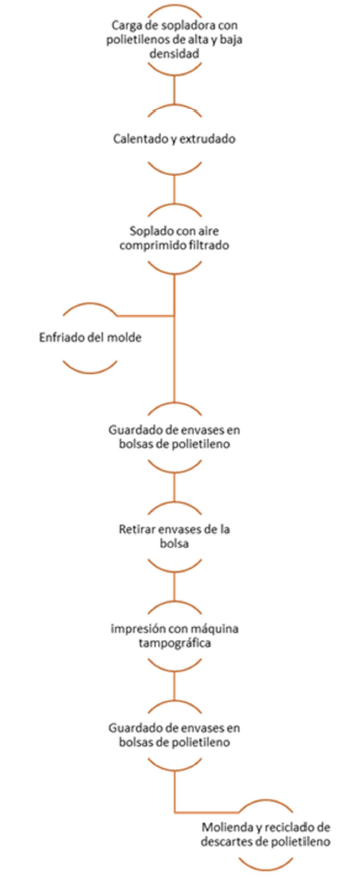

Envases

Proceso de producción

La máquina sopladora es alimentada con una mezcla de polietilenos de alta y baja densidad, que es calentado y extrudado y luego soplado con aire comprimido filtrado, en un molde de 4 cavidades. El molde se encuentra enfriado por un circuito de agua proveniente del enfriador Osmi.

A la salida de la máquina los envases son puestos en bolsas de polietileno a razón de 200 unidades por bolsa.

Luego, en otro proceso, los envases se sacan de las bolsas, se los imprime con una máquina tampográfica y a continuación vuelven a colocarse en las bolsas cada 200 unidades.

El scrap o cualquier otro descarte de polietileno producido, es molido con un molino y reciclado en la máquina.

Máquinas a utilizar y especificaciones técnicas

Máquina sopladora de envases

En esta máquina se les da forma a los envases. Se alimenta con una mezcla de polietileno de alta y baja densidad, el cual es calentado y extrurado. Este material luego es soplado con aire comprimido filtrado dentro de moldes negativos que definirán la forma del envase. Los moldes soplados son enfriados con agua en circulación.

Decidimos utilizar dos sopladoras BMT 3.6D de la empresa Pavan Zanetti. Cada una de ellas nos permitiría producir 2250 unidades por hora.

Secador de aire

Se encarga de quitar la humedad del aire para que cuando este entre al compresor se encuentre lo más seco posible y así se puedan alargar los períodos de mantenimiento, mejorando la productividad y rendimiento del sistema.

Este equipo será un D-150 de OSMI S.R.L. , el cual permite secar un caudal de 150 Nm3/h.

Equipos de acondicionamiento del aire

Se encargan de bajar la temperatura del aire comprimido, haciendo que este alcance la temperatura de vacío y logrando que gran parte del vapor de agua se condense.

Se utilizará el modelo FSL-65 de la empresa OSMI que cuenta con un caudal de 65 m3/h.

Equipos de filtrado de aire

Quitan las impurezas del aire. Hay un filtro antes del secado y otro después.

El filtrado se realizará con un equipo FC 65/1 de OSMI S.R.L. , el cual tiene un caudal de 65Nm3/hora y cuenta con un cartucho descartable que puede ser repuesto por la misma empresa.

Compresor de aire

Eleva la presión del aire que se va a utilizar.

Se utilizará un compresor ABAC serie PRO B5900B 270 CT5,5 El cual tiene un caudal de 653 litros/minuto, permite almacenar hasta 270 litros y aporta una potencia de 5,5 HP

Molino de plásticos

Cortan al polímero en trozos del tamaño que se requiera para alimentar la máquina. Se debe tener cuidado de que el corte no sea muy pequeño, ya que si el polietileno se vuelve polvo, deja de ser utilizable.

Se utilizará el modelo QE2025 de Conti, el cual cuenta con una capacidad de entre 100 y 250 Kg/h.

Mezclador de plasticos

Mezcla al polietileno de alta densidad con el de baja densidad para generar una mezcla homogénea, con la cual será alimentada la sopladora.

Se utilizará el modelo SSB-100 de Cocchiola, el cual cuenta con una capacidad de 100Kg y puede realizar la mezcla homogénea en 30 minutos.

Refrigerador de agua

Se encarga de enfriar el agua que luego será usada para bajar la temperatura de los envases salientes de la sopladora.

Se utilizará un enfriador OSMI modelo 1402AL, el cual puede otorgar 14000 Kcal/hora

Impresora tampográfica

Una vez producidos los envases, la impresora marca en estos toda la información reglamentaria exigida por la ANMAT. EL contenido de esta impresión fue definido en la definición técnica de los envases.

Podremos utilizar 5 máquinas AG-215 de Industrias AG o 2 máquinas tampográficas para sueros de tampográfica S.A. En ambos casos, la capacidad de producción sería de 6000 envases/ hora

Especificaciones técnicas de las máquinas y equipos

Formación Mínima Requerida de los Operarios

Todos los operarios salvo el personal de limpieza deben estar capacitados en relación a la tarea que van a realizar y a las máquinas que van a controlar u operar.

Requisitos y formación general de todos los empleados

- Los operarios podrán tener sólo estudios secundarios aunque, preferentemente, estos deberán ser técnicos. Para el resto de los puestos se detallan los estudios más abajo.

- Todos los empleados serán mayores de edad.

- Todos los empleados de producción deberán realizar cursos de capacitación respecto al manejo de las máquinas usadas en el proceso.

- Todos los empleados de laboratorio recibirán capacitación sobre los distintos procesos de control que se deben realizar para garantizar la calidad del producto

Jefe de producción: Deberá contar con título universitario en algún campo relacionado con la organización de la producción como lo puede ser un ingeniero industrial, un ingeniero químico o un farmacéutico con conocimientos sobre la producción.

Encargado de calidad y jefe de laboratorio: Ambos cargos deberán ser ocupados por gente con estudios universitarios en las áreas de ingeniería química o farmacéutica o similares.

Jefe de compras, ventas y administración: Deberán poseer título universitario y poseer conocimientos relacionados al área en la que se estén desempeñando.

Jefe de mantenimiento: Deberá poseer conocimientos mecánicos y eléctrico y deberá tener conocimientos universitarios ya que se requerirá que esté certificado para controles de HSE

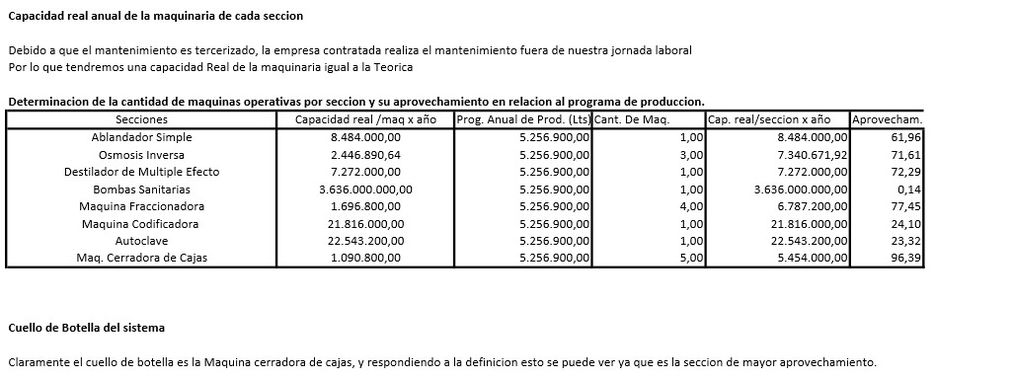

Ritmo de trabajo, cuello de botella y cantidad de máquinas

MANTENIMIENTO

Ablandador de agua

El mantenimiento de este equipo se realiza una vez al mes y consiste en una limpieza general del aparato y la carga de sal industrial no yodada, la cual es utilizada en el proceso de ionización.

Equipo de ósmosis inversa

Se deben cambiar los filtros y la membrana del equipo. Los filtros deberán cambiarse una vez cada 6-12 meses y la membrana una vez cada 3 años.

Destilador de múltiple efecto

EL tiempo de mantenimiento de este equipo va a ir variando según sobre qué se está trabajando

La limpieza de de los recipientes de vapor deberá realizarse mensualmente mediante un procedimiento químico.

La limpieza de los condensadores se realizará con una frecuencia anual

El depósito de agua destilada se revisará mensualmente, pudiendo ser necesario un mantenimiento correctivo en caso de que se note que el agua no está tan pura como debería.

Caldera

La caldera requiere un mantenimiento continuo debido a que cualquier falla en ella puede resultar fatal

Diariamente se deben limpiar los quemadores,. controlar las presiones en todos los puntos importantes y verificar la lubricación del compresor

Semanalmente se deben limpiar todos los filtros y se debe comprobar que la trampa del calentador de vapor funciona correctamente

Mensualmente se deben corroborar los niveles de agua en la caldera y se debe hacer una prueba de control al corte de la caldera por bajo nivel.

Trimestralmente se deberán operar todas las válvulas de escape y seguridad para evitar que estas se peguen, así como también deshollinar la chimenea de la caldera.

Semestralmente se deberá realizar una limpieza general de toda la caldera

Anualmente se deberán controlar todas las válvulas de la caldera y se deberá hacer un cambio de lubricante a todas las partes que trabajen con uno.

Tanques de acero inoxidable

Para la limpieza, los empleados deberán llevar un traje de protección. Se realizará con agua a presión y jabones o detergentes no abrasivos para evitar dañar el material. Este procedimiento se realizará una vez cada dos meses.

Bombas sanitarias

Se debe realizar un mantenimiento anual, para el cambio de los sellos mecánicos de las bombas.

Máquina codificadora de número de lote

Cambio de consumibles. Limpiar extrusor de tinta periódicamente, y en mayor frecuencia si el uso no es frecuente, para evitar que se tape.

Autoclave

El mantenimiento diario consiste en el control de los manómetros y termómetros y en el control de las presiones de entrada al dispositivo. También se debe verificar que no haya fugas.

Semanalmente se deberá limpiar la cámara interior con cloro.

Anualmente se tendrán que revisar y limpiar los filtros, las válvulas de seguridad y se deberán verificar los dispositivos de control.

Máquina cerradora de cajas

Compresor de aire

Una vez a la semana es conveniente controlar el compresor y mirar si hay pérdidas de aceite o incrustaciones debidas al polvo y al aceite.

Si el compresor se utiliza más de 3000 horas/año es necesario efectuar distintas operaciones cada cierta cantidad de horas (500hs, 2500hs, 5000hs, etc.)

Ejemplos de estas operaciones son:

-Cambio de aceite

-Cambio del cartucho del filtro de aceite

-Cambio del cartucho del filtro separador de aceite

-Cambio del cartucho del filtro del aire

-Tensado de la correa

-Control juntas oleodinámicas

-Controlar y cambiar (si fuera necesario) los tubos flexibles

-Revisión brida separador de aceite

-Engrasar la válvula de mínima presión

-Revisión válvula aspiración

-Limpieza del radiador aire/aceite

Equipos de filtrado de aire

Debe examinarse el nivel de agua condensada y no debe sobrepasar la altura indicada en la mirilla, de lo contrario podría ingresar agua en el equipo de aire comprimido. Debe limpiarse el cartucho filtrante.

Equipos de acondicionamiento del aire

Limpiar filtros periódicamente. Una vez al año revisión con un técnico

Filtros y cañerías de acero inoxidable:

En la parada anuel hacer limpieza para retirar impurezas que pudieron haber sido transportadas por el agua que ingresa en la cañeria.

Autoelevador y zorras para el movimiento de paletas

El servicio de mantenimiento está a cargo de la empresa que brinda el servicio, que hace un mantenimiento preventivo cada 6 meses y luego mantenimiento correctivo.

Impresora tampográfica

Cambio de consumibles. Limpiar extrusor de tinta periódicamente, y en mayor frecuencia si el uso no es frecuente, para evitar que se tape.

Molino de plásticos

En el molino se encuentran varias piezas sujetas a desgaste, a continuación se nombran cada una junto con su frecuencia de verificación:

Arandela de Nylon - 1 por semana

Navaja y cedazo - 1 por mes

Arandela de bronce - cada 3 meses

Aceite de transmisión - cada año y medio

Gusano, Cabezal y Tuerca - 1 por año

Máquina sopladora de envases

-Realizar una limpieza a las boquillas antes de poner a funcionar la máquina

-Garantizar que se deje el núcleo y las boquillas y las boquillas atrás con el borde inferior

-Aumentar la temperatura en el cabezal o boquilla

-Almacenar correctamente los materiales plásticos

-Retirar la suciedad y contaminantes del material a procesar

-Evitar un precalentamiento con demasiado tiempo o calentamiento periódico en las paradas de las máquinas.

Mezclador de plasticos

Para mantener el control sobre el costo de materiales y aditivos caros, se recomienda que se examinen las mezcladoras no menos de una vez al año, y que el mantenimiento preventivo esté en curso para asegurar la precisión esperada.

Cámara de mezcla: Compruebe si hay cuchillas dobladas o afilados significativamente, debido a la abrasión de material de la mezcla. Reemplace las cuchillas de mezcla si no están en perfectas condiciones.

Tornillos de dosificación: Muchos mezcladores volumétricos utilizan tornillos para dosificar material y / o aditivos en la cámara de mezcla. Cada tornillo debe ser revisado para que tenga una rotación suave y rápida respuesta del motor de accionamiento cuando se requiera.

Válvulas y compuertas: Las válvulas de material deben abrir y cerrar libremente. Compruebe si hay desgaste en las guías de la puerta deslizante. Compruebe los ajustes de posición de cilindro para el correcto cierre de la puerta. Una válvula debe cerrar lo suficiente como para bloquear el flujo de material, pero no más allá.

El mantenimiento será tercerizado pero los operarios realizarán el que deba hacerse a diario en las máquinas y de control.

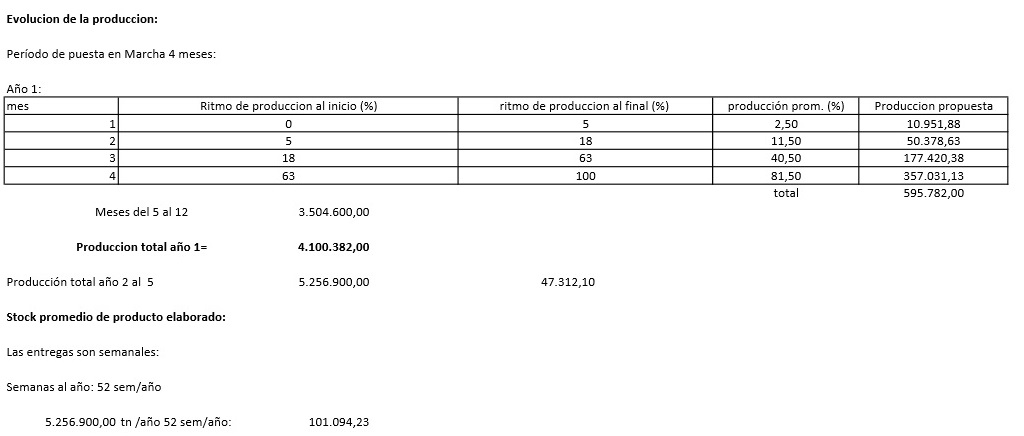

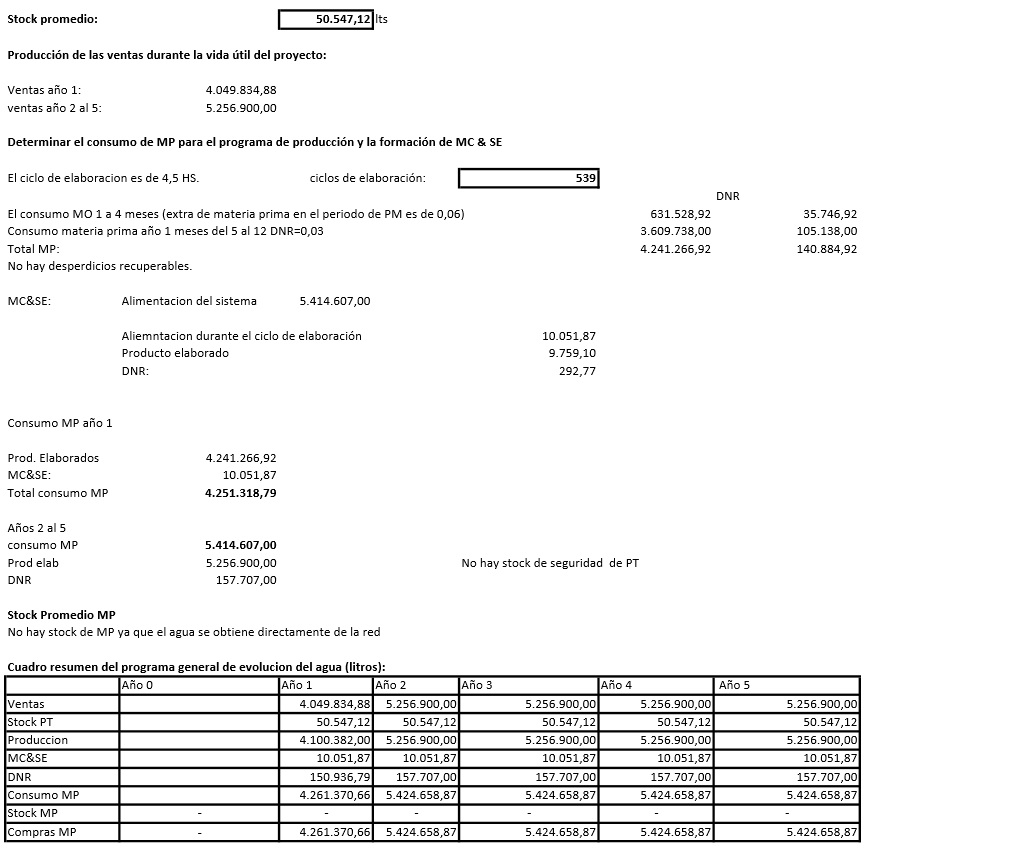

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de mercaderías

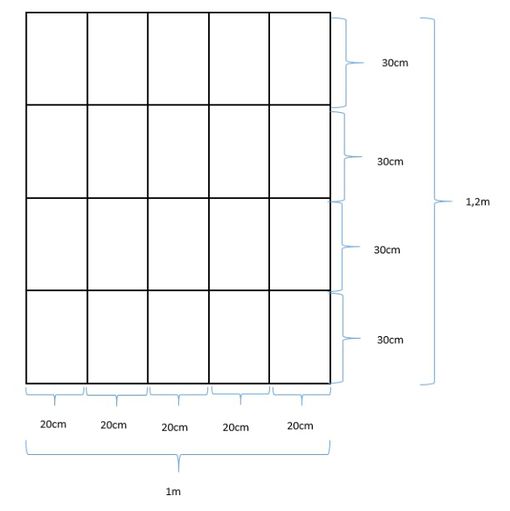

Nuestro producto va a estar embalado en cajas de 20 Unidades cada una, Las cajas son de 30 x 20 x 20. Los pallets contienen 5 pisos cada uno. Cada piso posee 20 cajas, por lo tanto, el pallet es de 100 cajas, lo que implica 2.000 unidades por pallet. En un camión estándar se pueden cargar 20 pallets. En épocas en las que la temperatura suele superar los 20 c° , las entregas se realizarán en camiones refrigerados para evitar complicaciones con el producto (estos se podrían llegar a consolidar con hasta 24 pallets).

Configuración del Pallet:

Las entregas serán semanales en la cantidad que requiera el cliente. Un lote de producción se considerará como 2 días de producción. Las entregas son por medio de distintas empresas de transporte de la zona, las cuales harán un recorrido determinado por la empresa para cumplir con las entregas. En caso de no tener un volumen suficiente como para mandar un camión completo hacia una zona en particular, tenemos la opción de hacer envíos con fletes parciales, que básicamente son transportistas que suelen hacer rutinariamente las mismas rutas como por ejemplo Córdoba-Mendoza , de esta forma podremos enviar 1 pallet a un cliente y así ir aumentando el volumen hasta que podamos mandar una carga completa para esa zona.

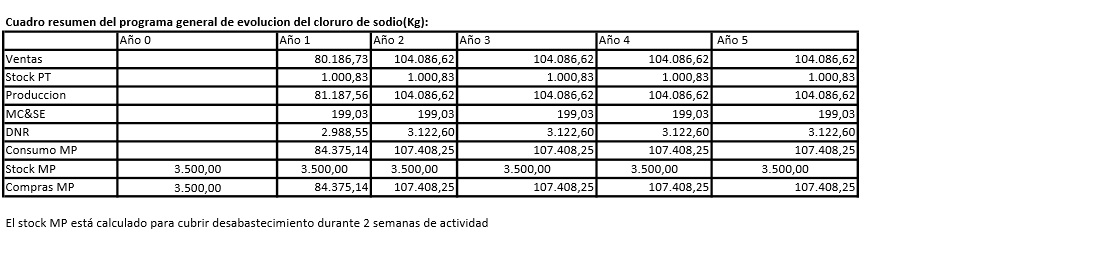

Programación de ejecución del proyecto

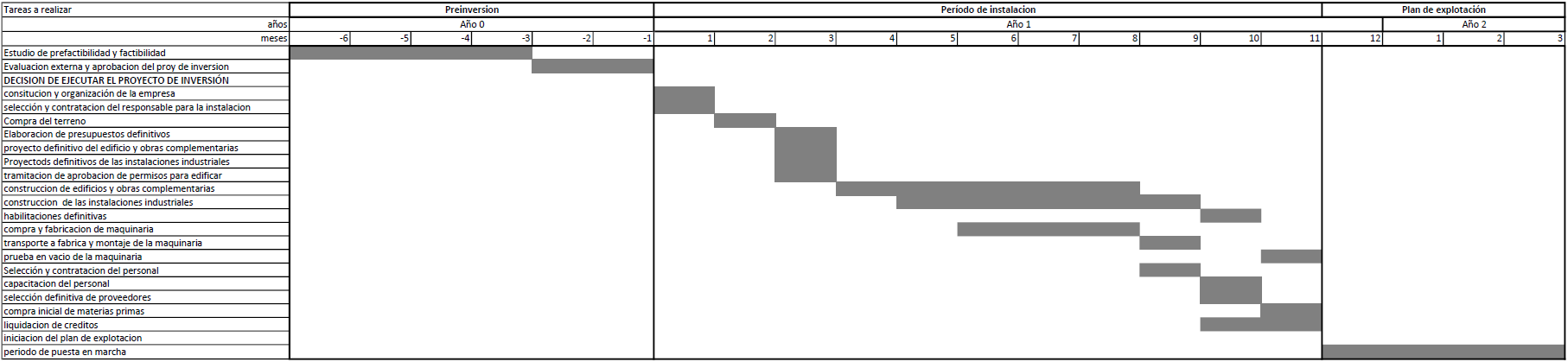

Definición del organigrama y de los puestos de trabajo

Organigrama de la empresa

Definición puestos de trabajo

Encargado Control de Calidad

Su tarea principal es en el laboratorio haciendo distintos controles sobre el agua, el cloruro y los envases principalmente. Controlará la calidad del cloruro de sodio cuando este llegue de los proveedores.

Empleados de control de calidad

Realizan los ensayos y controles que se requieran junto al encargado de control de calidad. Serán profesionales con estudios en ingeniería química, licenciatura en biomedicina o afines.

Jefe de Laboratorio

Es el que coordina todas las tareas que se deben hacer dentro del Laboratorio y el responsable de entregar los informes de calidad al Gerente General y al jefe de producción, arreglando con este cuando se van a realizar los procedimientos.

Operarios

Todos los trabajadores que van a estar involucrados en el proceso productivo propiamente dicho desde operando las máquinas como la sopladora hasta los que embalan el PT.

Calderistas

Deberá haber dos (2) operarios que estén altamente familiarizados con la caldera para que en caso de que uno se ausente, el otro pueda reemplazarlo. Esto se debe al riesgo fatal que puede presentar cualquier tipo de falla en este equipo. Ambos operarios se irán alternando semanalmente entre el manejo de la caldera y el de otra máquina que no requiera un control estricto como la máquina cerradora de cajas.

Controlador

Se ocupa de programar y de revisar periódicamente las instalaciones para la producción del agua destilada super pura y de realizar la carga y descarga del mezclador y molino de plástico, así como también su programación.

Envasador

Se encarga del control y la programación de la sopladora de plástico y del control periódico de las instalaciones de aire.

Cerradores de Cajas

Se encargarán de la operación de la máquina cerradora de cajas. Serán cinco (5) operarios de los cuales, siempre habrá uno que aparte sea calderista y que no esté trabajando con la caldera en esa semana.

Fraccionadores

Se encargarán de operar y controlar la máquina fraccionadora. Se alternarán semanalmente con los cuatro cerradores de caja que no son calderistas para evitar la alienación de los trabajadores. Serán un total de 4 (cuatro) operarios.

Impresores

Serán los encargados principales del manejo de las impresoras tampográficas. Serán 4 empleados, de los cuales 2 tendrán conocimiento del autoclave y 2 de la máquina loteadora, alternándose, cada dos semanas, en sus funciones con los encargados de cada uno de estos equipos.

Encargados del autoclave

Serán los responsables de operar este equipo regularmente.

Encargado de máquina loteadora

Será el responsable de operar este equipo regularmente y alternará su actividad semanalmente entre la realizada en este equipo y la realizada en las impresoras tampográficas.

Stockeadores

Serán los encargados de retirar los materiales de los almacenes o de depositarlos en estos. También tendrán la tarea de trasladar los envases terminados hacia el sector de sueros para que puedan ser utilizados en este proceso.

Vendedor

Son los que mantienen relación con nuestros clientes, tomando sus pedidos y recibiendo sus reclamos. No se requiere que tenga una gran experiencia. Trabajará con clientes habituales haciendo tareas de rutina.

Jefe de Producción

Es el encargado de que se cumplan los pedidos recibidos en tiempo y forma, optimizando los recursos pero siempre asegurando la calidad en el Producto. También deberá encargarse de la Logística interna y de preparar reportes de Producción diariamente. Coordinará las actividades de los operarios, sabiendo que estos van a tener aunque sea un conocimiento suficiente para trabajar en cualquiera de las máquinas.

Jefe de Ventas

Es el encargado de transmitir al vendedor los objetivos y las nuevas pautas que puedan ir surgiendo y se encargará de ventas nuevas que puedan surgir o que signifiquen un ingreso importante. Deberá estar en contacto con el Jefe de Producción para asegurarse de que se cumplan los tiempos para entregar sus pedidos a tiempo. También deberá encargarse de la Logística Externa, desde la fábrica hasta el cliente.

Jefe de Compras

Es el referente del sector y quien coordina las compras para cumplir con los plazos que requiere el Jefe de Producción. Tiene a cargo a los compradores.

Jefe de Mantenimiento

Es quien se va a encargar de la gestión del mantenimiento, coordinando las actividades con el Jefe de producción y el Jefe de laboratorio. Por otro lado, organizará la gestión de la seguridad en la empresa y del buen ambiente laboral y la reducción del impacto ambiental, lo cual se va a tomar como una política, incitando a que todos los empleados de Serum participen. Presentará los informes de mantenimiento y de HSE al Gerente General.

Encargado de limpieza

Se encargará de la organización de los empleados de la empresa tercerizada de limpieza, coordinando con producción los momentos para realizar las actividades. Ayudará al jefe de mantenimiento con las tareas para asegurar el buen ambiente laboral.

Encargado de Recursos Humanos

Será un empleado con conocimientos administrativos profesionales que reportará al Jefe administrativo. Se encargará de gestionar los seguros, ART, controlar asistencia, obra social, procesos de selección, etc.

Estudio Contable

Esto es algo que la empresa va a tercerizar.

Estudio de Legales

Esto es algo que la empresa va a tercerizar.

Seguridad

Esto es algo que la empresa va a tercerizar. Se encarga de las visitas, informando a quien corresponda.

Jefe Administrativo

Encargado de la parte formal y documental sobre todo que debe cumplir la empresa. Deberá estar en contacto permanente con el estudio contable.

Administrativos

Su principal tarea será la facturación, cobros, pagos y todas las tareas de registración de dichas operaciones. Tendrán registro de todos los lotes fabricados con información de cuando se fabricaron, eventualidades que hayan surgido en el proceso y cuando fueron despachados.

Gerente General

Estará en contacto con los inversionistas, informando a estos del rumbo de la empresa, presentando balances y escuchando los deseos de estos. Estará continuamente analizando y evaluando los distintos escenarios en los que se encuentra la empresa para así poder tomar medidas correctivas o preventivas dependiendo de la situación. Deberá estar en contacto permanente con los responsables de cada área y asegurar un buen flujo de la información.

Cantidad total de personas

- 1 Gerente general

- 1 Jefe de mantenimiento

- 1 Jefe de producción

- 1 Jefe de laboratorio

- 1 Jefe administrativo

- 1 encargado de secursos humanos

- 1 encargado de limpieza

- 1 Jefe de compras

- 1 Jefe de Ventas

- 1 encargado de control de calidad

- 7 Empleados de control de calidad

- 2 Calderistas

- 1 Controlador

- 4 Stockeadores

- 2 Envasadores

- 5 Cerradores de cajas

- 4 Fraccionadores

- 4 Impresores

- 2 Encargados de autoclave

- 1 Encargado de máquina loteadora

- 4 vendedores

- 3 compradores

- 5 empleados administrativos

Total de operarios: 54

Listado de materiales generales

- Sillas normales: 60

- Sillas cómodas con ruedas: 29

- Escritorios: 12

- Estanterías

- Armários

- Matafuegos: 3 en planta y 2 para oficinas.

- Tachos de basura para reciclaje: 2 en planta y 1 en oficinas.

- Cocina: mesada de cocina, bacha, dispenser de agua, 2 alacenas.

- Teléfonos: 10

- Cámaras de seguridad: 5: expedición PT, recepción MP, acceso de personal, planta y oficinas.

- Computadoras: 12

- Puesto de seguridad

- Luminaria: Barras de led

- Baños(2): 7 inodoros, 5 lavamanos, 2 espejos.

- Papel higiénico

- Cortinas

- Vestuario: 1 ducha y 19 lockers.

- Aire acondicionado: 4 equipos

- Ascensores: 1

- Sector comedor: 2 microondas, 1 heladera, bacha, dispenser de agua, alacenas con 10 juegos de cubiertos y 32 vasos identificados.

- Fotocopiadora, impresora, escáner: 2 multifuncion

- servidores: 1

- Rack para servidor: 1

- Carteles de emergencia

- Equipo de trabajo para operarios: 5 guardapolvos , 10 protectores auditivos de copa para maquinistas, 19 zapatos de protección, 19 gafas de protección, 19 uniformes reglamentarios de trabajo.

- Artículos de librería (papel, abrochadoras, lapiceras, etc)

- Proyector: 1

- Grupo electrogeno: 1

- Pallets: 7

- Zorra mecánica: 1

- Abrochadoras

- Hojas para impresión

- Lapiceras

- Caja de herramientas para reparaciones: Martillos, destornilladores, llaves, pinzas, alicates, cable, etc.

- 4 relojes de pared, para el despacho general, la planta, el laboratorio y el resto de las oficinas.

- Productos de limpieza y utensilios.

- 4 lámparas de escritorio para el laboratorio.

- Rack del servidor

- Interruptores y enchufes

- Instrumental del laboratorio que integra a:

- pipetas

- Tips para las pipetas

- Tubos falcón

- Tubos Eppendorf

- Guantes

- Centrífuga

- Heladeras

- Vidrio de reloj

- Balanza de precisión

- Sustancias complementarias para realizar los controles

- Oxalato de amonio

- Ácido acético

- Sulfuro de hidrógeno

- Mercuriato de potasio alcalino

- Ácido nítrico

- Nitrato de plata

- Cloruro de bario

- Ácido sulfúrico

- Permanganato de potasio

- Hidróxido de calcio

- Ácido sulfúrico

- Alcohol

- Cloroformo

- Ácido clorhídrico

- Sulfato ferroso

- Diclorofluoresceína

- Mechero

- Rejilal de absesto

- Matraz

- Vasos de precipitado

- Argolla metálica de laboratorio

- Bagueta

- Agitador magnético

- Densímetro

- Crisol

- Capsula de porcelana

- Gradilla

- Termómetro

- Jeringas

- Pinza de crisol

- Pinza de madera

- Pinza para bureta

- Soporte universal

- Bioterio

- Lupa

- Calibre

- Placas paralelas

- Alimento para los conejos

- Percheros de pared: 2 en oficinas y 1 en laboratorio.

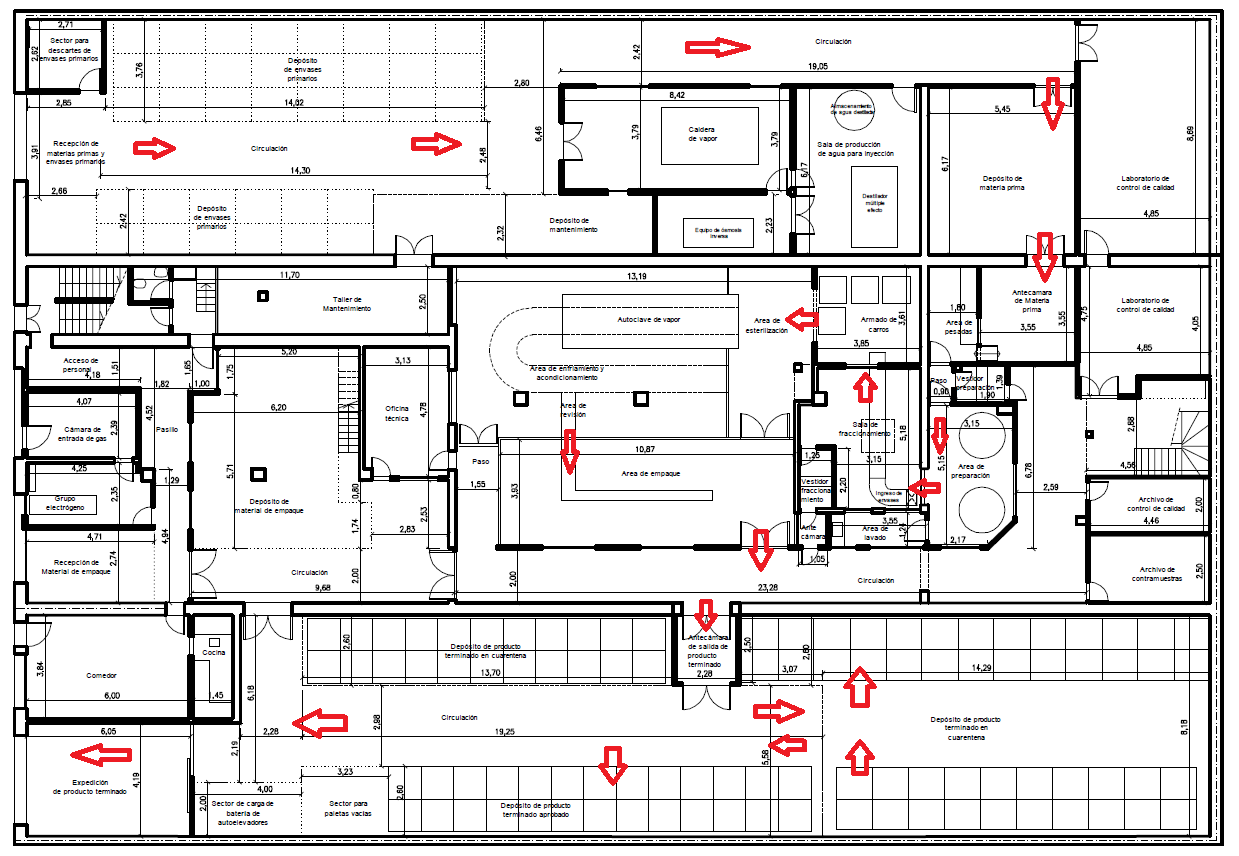

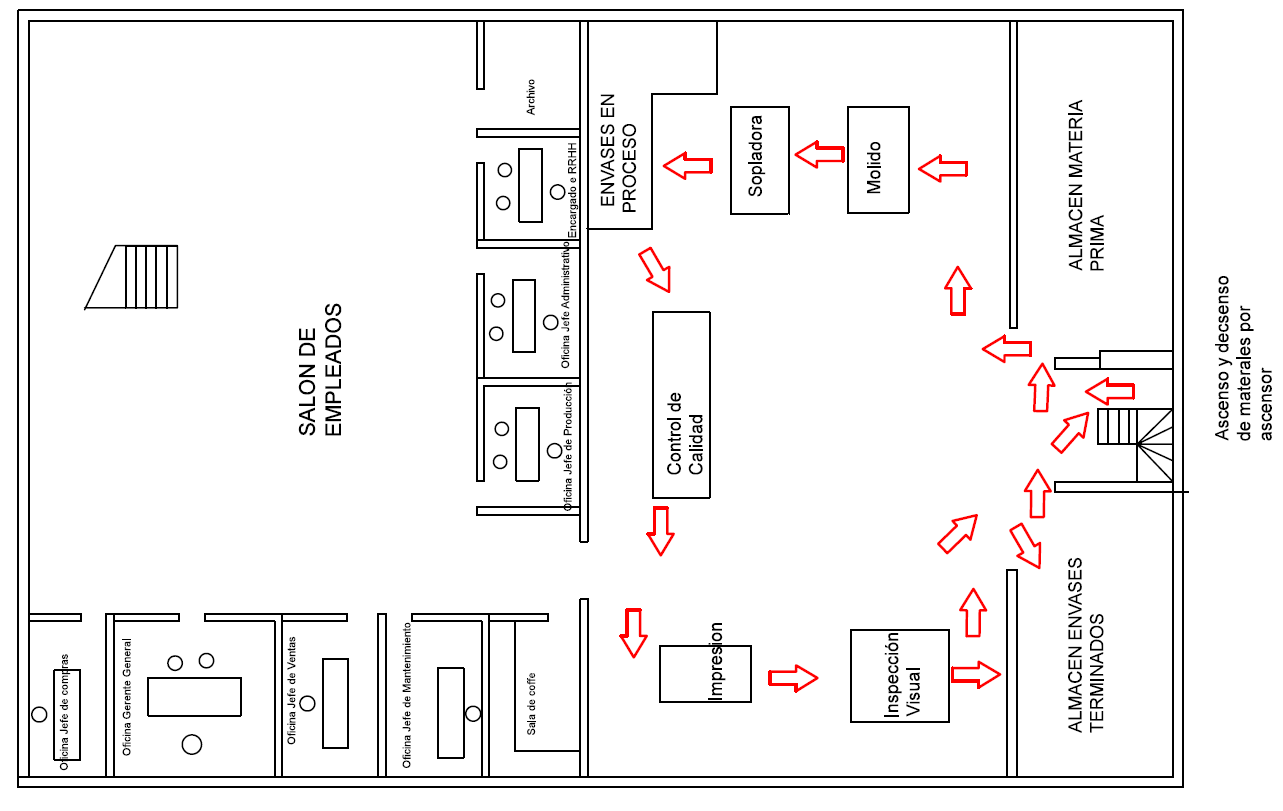

Anteproyecto de Planta.

Bibliografía

https://medikamio.com/es-es/medicamentos/suero-fisiologico-09-baxter-clear-flex/pil

http://www.rivero.com.ar/?portfolio=productos

http://www.consumer.es/web/es/medio_ambiente/urbano/2008/08/04/179032.php

https://http2.mlstatic.com/suero-fisiologico-500ml-D_NQ_NP_894521-MLC20779674637_062016-F.jpg

http://www.anmat.gov.ar/webanmat/Legislacion/Medicamentos/Disp1149-97.pdf

http://www.lenntech.es/biblioteca/osmosis-inversa/que-es-osmosis-inversa.htm

https://es.wikipedia.org/wiki/Evaporador_de_efecto_m%C3%BAltiple

http://www.hidroagua.com.mx/assets/osmosisinversa.pdf

https://es.wikipedia.org/wiki/Autoclave

http://www.ulmapackaging.com/maquinas-de-envasado/termoformado/tfe-700

http://www.academia.edu/9627460/SECADORES_DE_AIRE_COMPRIMIDO_Tipos_de_Secadores_Refrigerativos

https://neumaticabasicaeepp.wordpress.com/44-2/distribucion-y-acondicionamiento-del-aire-comprimido/

http://www.interempresas.net/Plastico/Articulos/3084-Molinos-para-materias-plasticas.html

http://pjfillingmachine.es/2-plastic-mixer-2c.html

http://www.osmi.com.ar/web/enfriadores_modelos.html

http://www.trabajo.gob.ar/downloads/formacioncontinua/NCL_MET_Op_m%C3%A1_in_pl.pdf

http://www.pavanzanetti.com.br/wp-content/uploads/2016/04/BMT%203.6D_Novo%202.pdf

http://www.osmi.com.ar/web/secadores.html

http://www.osmi.com.ar/web/filtros_particulas.html

http://www.contimaquinarias.com.ar/molinos.html

http://www.industrias-ag.com.ar/impresora-tampografica-semiautomatica-ag-215.html

http://tampografica.com.ar/tampografia/productos/tampografia-especiales/sueros/

http://articulo.mercadolibre.com.ar/MLA-612924220-ablandador-at-de-agua-4500-ltsh-industrial-_JM

http://www.acquabio.com/ablandadores.html

http://www.famiq.com.ar/online/file_20.pdf

http://www.equiposylaboratorio.com/sitio/contenidos_pagina_mo.php?c=505

http://www.industrialtijuana.com/mcalderas.htm

http://omdean.com/wp-content/uploads/2011/03/Fristam_FPR_Pump-Manual.pdf

http://equiposylaboratorios.com/sitio/contenidos_mo.php?it=2701

http://viewer.abacaircompressors.com/ABAC_PistonBinder_ProBooklet_v07/#page/20

http://www.osmi.com.ar/web/enfriadores_condensacion_aire.html

https://es.aliexpress.com/item/Automatic-Dry-Ink-Batch-Coding-Machine-Coder-for-Product-Date-110V-220V/32358732047.html?spm=2114.43010208.4.52.vRD3te

http://www.recympack.com/cerradoras-de-cajas/22-cerradora-de-cajas-p15.html

http://www.sterislifesciences.com/Products/Equipment/Steam-Sterilizers.aspx

http://www.inoxpa.com/products/product/centrifugal-pump-hyginox-se/materials-and-options

http://www.osmi.com.ar/web/filtros_separadores_liquidos.html