Diferencia entre revisiones de «2019/Grupo8/DimensionamientoFisico»

| Línea 478: | Línea 478: | ||

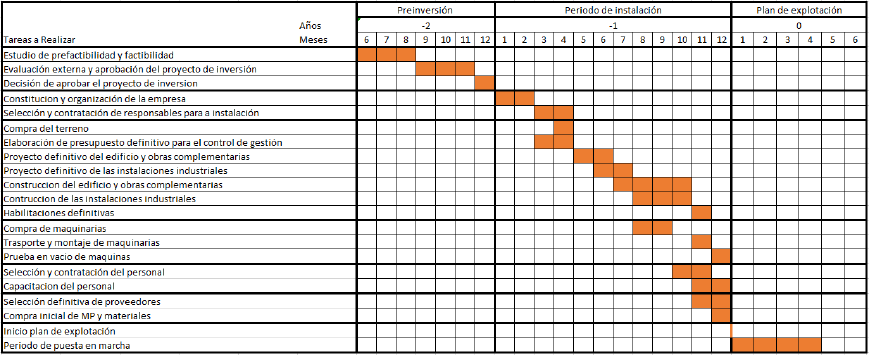

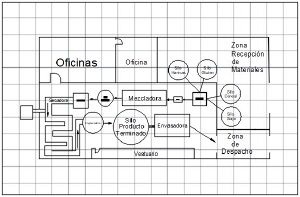

== 3. Definición del Proceso de Producción. == | == 3. Definición del Proceso de Producción. == | ||

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos. | '''- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.''' | ||

[[Archivo:Proceso prod.png|centro]] | |||

- Descripción de cada etapa del proceso productivo. | '''- Descripción de cada etapa del proceso productivo.''' | ||

El proceso de producción comienza con la recepción de la materia prima. Estos ingredientes (cereal, soja, gluten, harina de carne y microingredientes) se encuentran almacenados cada uno en su respectivo silo. Luego, como primera operación, el cereal, la soja y el gluten se pasa por un molino a martillo, que llamamos molienda. A continuación, estos 3 ingredientes molidos, la harina de carne y los microingredientes se pesan en la balanza por separado para volcarlos en la mezcladora. Entonces, después del mezclado viene la extrusión o extruder, que funciona con vapor de agua mediante una caldera. En esta operación se siguen mezclando los ingredientes y se van cocinando. Todo este contenido sale con la forma del alimento y una cuchilla va a ir cortando para tener las unidades. Luego, ya teniendo la forma “doggy”, pasa por la secadora para que se realice el secado del semielaborado. Esto sirve para eliminar la humedad correspondiente y alargar la vida del producto. Después, se sigue el proceso productivo por unos tambos que tienen dos caños (uno agrega la grasa y otro el saborizante) mediante el cual se produce el engrase y saborizado. A continuación, pasa por una cinta enfriadora para luego ser almacenado en silos de producto terminado. Por último, se produce el envasado. | |||

== 4. Determinación de las máquinas e instalaciones. Cálculos. == | == 4. Determinación de las máquinas e instalaciones. Cálculos. == | ||

Revisión del 15:52 12 jul 2019

1. Determinación de la Localización

Matriz de Localización

- Disponibilidad de mano de obra: se pueden conseguir trabajadores en cualquiera de las tres alternativas con facilidad.

- Cercanía de proveedores: la mayoría suelen estar en el interior o en provincia, lo que nos pareció favorable elegir un punto intermedio.

- Cercanía de mercado: La mayor concentración de mercado va a estar en CABA.

- Valor y disponibilidad de terrenos: Los terrenos en el interior, al igual que los impuestos, pero no existe mucha diferencia con los de Campana.

- Disponibilidad de energía eléctrica: es bastante pareja en las tres alternativas, pero le dimos menor calificación a la energía eléctrica a Gualeguaychú debido a que su valor es más elevado.

- Consideraciones legales y políticas: los impuestos de la Provincias y Entre Ríos, tanto como los requisitos legales no serán tantos como en Campana.

- Disponibilidad de terreno: Es un factor significativo y al analizarlo pudimos observar que en los 3 casos se encuentran bastantes parecidos en este aspecto.

- Costo de terreno: Es un factor sumamente importante para seleccionar la localización, y luego de ver distintas alternativas, vimos que el costo en el parque industrial de Gualeguaychú es mucho menor, por eso tiene el puntaje más alto.

| Factores | IF | Cañuelas (Buenos Aires) | Gualeguaychú (Entre Ríos) | Campana (Buenos Aires) | |||

| Ponderación | Resultado | Ponderación | Resultado | Ponderación | Resultado | ||

| Cercanía Proveedores | 4 | 3 | 12 | 5 | 20 | 4 | 16 |

| Mano de obra Calificada | 2 | 4 | 8 | 2 | 4 | 4 | 8 |

| Disponibilidad Energía Elec. | 5 | 3 | 15 | 3 | 15 | 4 | 20 |

| Disponibilidad H2O | 5 | 4 | 20 | 4 | 20 | 4 | 20 |

| Impuestos | 4 | 2 | 8 | 3 | 12 | 3 | 12 |

| Disponibilidad Terreno | 4 | 4 | 16 | 4 | 16 | 4 | 16 |

| Costo del Terreno | 3 | 3 | 9 | 4 | 12 | 3 | 9 |

| Cercanía de Mercado | 2 | 3 | 6 | 2 | 4 | 4 | 8 |

| Legislación | - | SI | PASA | SI | PASA | SI | PASA |

| Total | - | - | 94 | - | 103 | - | 109 |

2. Definición Técnica del Producto.

- Planos y/o Dibujos.

No tiene plano ni dibujo técnico y tampoco especificaciones. Tiene una forma cubica no simétrica.

- Listado de Materiales (BOM).

| Ingrediente | Porcentaje | Limite | Mínimo | Máximo |

| Maíz | 28,00% | 23,0 | 28,0 | |

| Afrechillo | 4,00% | Máximo | 4,0 | 4,0 |

| Harina de vísceras | 9,90% | 9,0 | 12,0 | |

| Grasa vacuna | 9,00% | Mínimo | 9,0 | 9,5 |

| Harina de carne baja ceniza | 21,00% | Máximo | 12,0 | 21,0 |

| Gluten | 6,00% | Mínimo | 6,0 | 11,0 |

| Arroz en grano | 18,00% | Mínimo | 18,0 | 27,0 |

| Levadura de cerveza | 0,50% | Mínimo | 0,5 | 1,5 |

| Metionina 98% | 0,10% | Mínimo | 0,1 | 0,3 |

| Antimoho | 0,08% | Mínimo | 0,08 | 0,08 |

| Optimizador perro | 0,30% | Mínimo | 0,3 | 0,8 |

| Premezcla mineral perros | 0,05% | Mínimo | 0,05 | 0,05 |

| Premezcla vitamínica perros | 0,07% | Mínimo | 0,07 | 0,07 |

| New cava | 3,00% | Mínimo | 3,0 | 3,0 |

New cava: Complemento de Alto Valor Alimenticio.

- Especificaciones Técnicas.

| Nutrientes | Porcentaje | Mg/Kg | Limite | Mínimo | Máximo |

| Proteínas | 26,19% | 26 | |||

| Grasas | 15,98% | 15 | |||

| Fibras | 1,42% | ||||

| Cenizas (minerales) | 7,45% | 8,4 | |||

| Sal | 0,29% | 0,1 | |||

| Calcio | 2,12% | 1,6 | |||

| Fósforo | 1,36% | 0,9 | |||

| Lisina | 1,00% | ||||

| Metionina | 0,53% | ||||

| Cistina | 0,34% | ||||

| Metionilcistina | 0,81% | 0,5 | |||

| Histidina | 0,53% | 0,2 | |||

| Leucina | 2,14% | 0,65 | |||

| Triptófano | 0,17% | Mínimo | 0,17 | ||

| Hisoleucina | 0,85% | 0,4 | |||

| Fenilalalina | 1,06% | ||||

| Treonina | 0,88% | 0,5 | |||

| Tirosina | 0,73% | 0,5 | |||

| Arginina | 1,51% | 0,6 | |||

| Valina | 1,16% | 0,43 | |||

| Cloro | 0,24% | ||||

| Potasio | 0,48% | ||||

| Sodio | 0,14% | ||||

| Magnesio | 0,13% | 0,04 | |||

| Linoleica | 1,94% | 1,7 | |||

| Yodo | 6,87 | 1,5 | |||

| Zinc | 177,72 | 120 | |||

| Manganeso | 16,85 | 5 | |||

| Cobre | 12,52 | 7,3 | |||

| Hierro | 251,75 | 80 | |||

| Selenio | 0,35 | 0,11 |

| Hidratos de carbono | Maíz, afrechillo y arroz en grano |

| Proteínas animal | Harina de viseras y de carne |

| Proteínas vegetal | Gluten y levadura de cerveza |

| Grasa vacuna | Grasa vacuna |

- Normas Aplicables.

Un análisis químico, cumplir con la hoja técnica y una parte microbiológica (recuento total de bacterias (salmonela y Escherichia coli), levaduras y hongos.).

Según lo establecido por SENASA, se debe cumplir con Buenas Prácticas de Manufacturas basadas en los principios de Análisis de Puntos Críticos de Control. Las Buenas Prácticas de Manufacturas son:

· Contar con un Manual de Buenas Prácticas de Manufacturas.

· Los establecimientos deben contar con un libro de actas habilitado y foliado por el Organismo.

· Los elaboradores deben conservar documentación sobre los insumos usados en la elaboración de productos durante un plazo no menor a DOS (2) años.

· Deben estar aprobados e inscriptos en el Registro de Productos establecido en la presente Norma Técnica.

- Características condición del Producto.

Tiene que ser duro, de misma forma y no estar húmedo.

- Plan de Ensayos.

Además de los análisis, el ensayo principal es el grado de aceptación de la mascota.

- Acondicionamiento del Producto

3. Definición del Proceso de Producción.

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

- Descripción de cada etapa del proceso productivo.

El proceso de producción comienza con la recepción de la materia prima. Estos ingredientes (cereal, soja, gluten, harina de carne y microingredientes) se encuentran almacenados cada uno en su respectivo silo. Luego, como primera operación, el cereal, la soja y el gluten se pasa por un molino a martillo, que llamamos molienda. A continuación, estos 3 ingredientes molidos, la harina de carne y los microingredientes se pesan en la balanza por separado para volcarlos en la mezcladora. Entonces, después del mezclado viene la extrusión o extruder, que funciona con vapor de agua mediante una caldera. En esta operación se siguen mezclando los ingredientes y se van cocinando. Todo este contenido sale con la forma del alimento y una cuchilla va a ir cortando para tener las unidades. Luego, ya teniendo la forma “doggy”, pasa por la secadora para que se realice el secado del semielaborado. Esto sirve para eliminar la humedad correspondiente y alargar la vida del producto. Después, se sigue el proceso productivo por unos tambos que tienen dos caños (uno agrega la grasa y otro el saborizante) mediante el cual se produce el engrase y saborizado. A continuación, pasa por una cinta enfriadora para luego ser almacenado en silos de producto terminado. Por último, se produce el envasado.

4. Determinación de las máquinas e instalaciones. Cálculos.

- Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

A continuación describiremos las maquinas a utilizar en el proceso de fabricación con sus respectivas capacidades y consumos de energía:

Molino a Martillo

- Capacidad: 5000kg por hora

- Potencia: 20hp

- Dimensiones[Mts]: 1,5 x 1,42 x 1,23

- Peso: 630 kg

Mezcladora Horizontal

- Capacidad: 5000kg por hora

- Potencia: 175kw

- Dimensiones[Mts]: 3 x 9 x 2,11

- Peso: 1300 kg

Balanza / Envasadora

- Capacidad: 7 bolsas por minuto

- Peso: 110kg

- Dimensiones[Mts]: 1,5 x 1,2 x 0,7

Extrusora

- Capacidad: 4500kg por hora

- Potencia: 432kw

- Dimensiones[Mts]: 1,79 x 1,47 x 0,94

- Peso: 650 kg

Secadora

- Capacidad: 3500kg por hora

- Potencia: 30kw

- Dimensiones: 50mts3

- Peso: 4000 kg

No encontre información fisica de la engrasadora que es parte del proceso, y tampoco conseguí sobre capacidades del enfriador a contracorriente.

- Mantenimiento y Medios de Control.

Con respecto al mantenimiento proponemos utilizar una metodología preventiva, ya que realizaremos un seguimiento quincenal sobre el estado de las máquinas, tanto el fluido hidráulico de las bombas como también el desgaste de rodamientos y partes importantes de las mismas.

Se harán capacitaciones para brindar información de funcionamiento diario de la maquinaria a utilizar para que el personal pueda interpretar el comportamiento de las mismas. También se brindará información sobre el cuidado a tener en cuenta para que el plan de mantenimiento sea aplicado de forma correcta.

Como seguridad contaremos con matafuegos ubicados en lugares estratégicos dentro de la planta para que se encuentren a la mano de los operarios para que sean utilizados en caso de incendios. Se exigirá además que los operarios cuenten con las protecciones de seguridad e higiene correspondientes (zapatos de seguridad, guantes, delantal, red para el pelo, etc)

Balance Anual de Materiales

| Secciones | Alimentación | Proceso | Desperdicio (kg/año) | Producción Seccional | |

| Recuperable | No Recuperable | ||||

| 1 | 11000000 | Molienda | 440000 | - | 10560000 |

| 2 | 10560000 | Mezclado | 484000 | - | 10076000 |

| 3 | 10076000 | Extrusado | 396000 | - | 9680000 |

| 4 | 9680000 | Secado | 308000 | - | 9372000 |

| 5 | 9372000 | Envasado | - | - | 9372000 |

| Totales | 11000000 | - | 1628000 | - | 9372000 |

Porcentaje de desperdicio operativo: (1628000 / 9372000) x 100 = 17,37%

Capacidad Real Anual

| Secciones | Capacidad Teórica / Kg x hora | Horas Activas / Año | Capacidad Teórica / Kg x Año | Rendimiento Operativo % | Capacidad Real / Kg x Año |

| 1 | 5000 | 1760 | 8800000 | 90 | 7920000 |

| 2 | 5500 | 1760 | 9680000 | 87 | 8421600 |

| 3 | 4500 | 1760 | 7920000 | 90 | 7128000 |

| 4 | 3500 | 1760 | 6160000 | 95 | 5852000 |

| 5 | 6000 | 1760 | 10560000 | 85 | 8976000 |

Cantidad De Maquinas Operativas por Sección

| Secciones | Programa Anual de Producción | Capacidad Real / Mq x Año | Cantidad Maquinas Necesarias | Capacidad Real / Sección x hora | Aprovechamiento Seccional |

| 1 | 10200000 | 7920000 | 2 | 15840000 | 64% |

| 2 | 11000000 | 8421600 | 2 | 16843200 | 65% |

| 3 | 11000000 | 7128000 | 2 | 14256000 | 77% |

| 4 | 11000000 | 5852000 | 2 | 11704000 | 94% |

| 5 | 11000000 | 8976000 | 2 | 17952000 | 61% |

El cuello de botella sería el proceso de Secado.

Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envió de las mercaderías.

Dependiendo del tamaño. Vamos a trabajar con una empresa que se encargue de la distribución.

Como la producción es diaria, estaríamos en condiciones de entregar en el día. Pero para empezar entregaríamos una vez por semana.

- Tamaños y frecuencias de compras.

Trabajaremos con un stock de seguridad para 2 semanas de trabajo y los pedidos se haran una vez por semana. Dada que la producción diaria es de 50.000 Kg/día lo que nos da un total de 250.000 Kg/semana. La primera compra tendrá que ser contando el stock de seguridad.

El stock seguridad = 250.000 Kg/semana x 2 semanas = 500.000 Kg.

Por semana= 250.000 Kg.

Lo que daría la primera compra un total de 750.000 Kg. Pero no estamos teniendo en cuenta la puesta en marcha que estaríamos produciendo menos.

- Cálculos de los ejercicios 6 a 11 de la Guía.

DETERMINAR LA EVOLUCION DE LA PRODUCCION

Como produciremos de Lunes a Viernes, y contamos 15 días de vacaciones (de los cuales solo 10 entran en nuestra consideración). Además de otros 15 días de mantenimiento (de los cuales solo 10 entran en nuestra consideración).

Tenemos en cuenta 20 dias hábiles por mes.

Días para producir = 20 dias/mes x 12 meses/año – 20 días por parada con causa = 220 dias/año.

Que seria lo mismo que producir 11 meses al año.

Producción por mes = 11.000 tn / 11 meses = 1.000 tn/mes

| Mes | Ritmo de prod al ini | Ritmo de prod al final | Prod promedio (%) | Prod mesual promedio | Prod propuesta |

| 1 | 0% | 80% | 40,0% | 1.000 | 400 |

| 2 | 80% | 90% | 85,0% | 1.000 | 850 |

| 3 | 90% | 100% | 95,0% | 1.000 | 950 |

| Total en 3 meses | 2.200 |

| Resto de los meses | 8.000 |

| Total año 1 | 10.200 |

| Total año 2 a 5 | 11.000 |

DETERMINAR EL STOCK PROMEDIO DE PRODUCTO ELABORADO

Stock de seguridad = 0.

Entregas por semana = 1.

Volumen de producción en estado de régimen = 11.000 tn/año

Semanas al año = 11 meses x 4 semanas/mes = 44 semanas/año

11.000 tn/año / 44 semanas/año = 250 tn/semanal

Stock promedio = 125 tn/semana

DETERMINAR LA EVOLUCION DE LAS VENTAS DURANTE LA VIDA UTIL DEL PROYECTO

Venta año 1 = 10.200 tn – 125 tn = 10.075 tn

Venta año 2 – 5 = 11.000 tn.

| Año | 1 | 2 | 3 | 4 | 5 |

| Ventas (tn) | 10.075 | 11.000 | 11.000 | 11.000 | 11.000 |

6. Determinación del Personal.

- Organigrama de toda la empresa.

- Descripción de los Puestos de Trabajo.

- Calificación y Formación necesaria de los Operadores.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

Producción:

Silos de materia prima (4)

Silo Semi Elaborado (1)

Silo de producto terminado (1)

Caldera

Elementos de protección personal

Matafuegos

Extintores

Cestos de residuos

Cintas transportadoras

Luces

Ventiladores

Oficinas:

Escritorios

Sillas

Mesas

Computadoras

Teléfonos

Impresoras

Cajoneras

Armarios

Elementos de librería

Luces

Aire acondicionado

Extintores

Vestuarios:

Inodoro

Ducha

Luces

Lockers

Bachas

Bancos

Comercialización:

Pallets

Zorras automáticas

Zorras manuales

8. Anteproyecto de Planta.

9. Cronograma de ejecución