2016/Grupo7/DimensionamientoTecnico

Determinación de la localización

Por leyes de salubridad e higiene, esta prohibido el acentamiento de empresas lácteas en la Capital Federal.

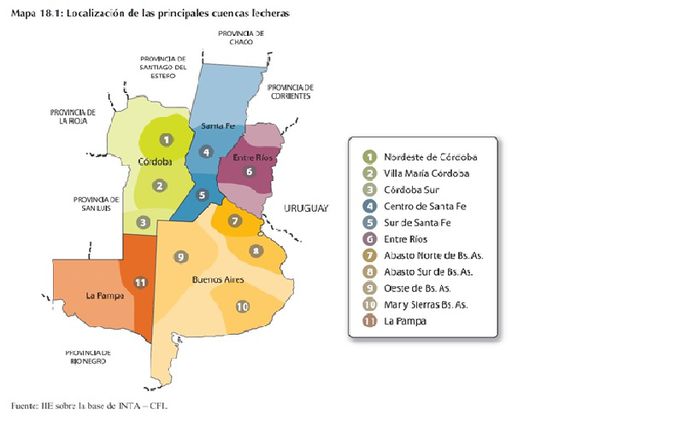

En el siguiente mapa se muestra la localización de las principales empresas lácteos y tambos en Argentina.

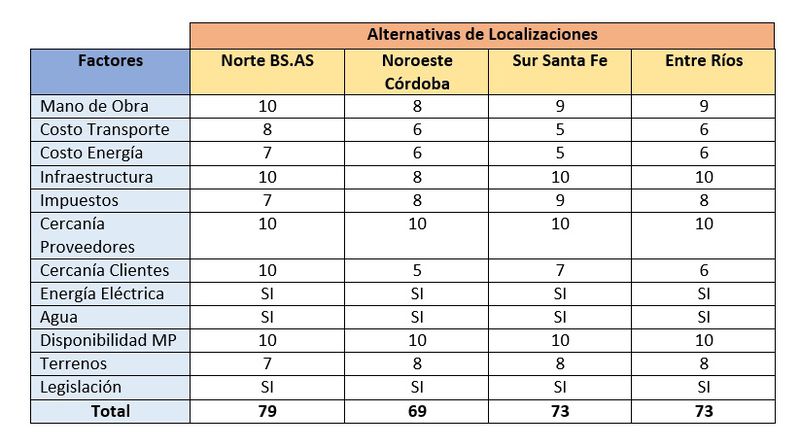

Elegimos de acuerdo a la anterior distribucion las siguientes alternativas:

Como conclusión podemos decir que establecerse en la provincia de BS.AS es lo mas conveniente debido a la disponibilidad de proveedores y cercania a los clientes.

Definición técnica del producto

Definición del proceso de producción

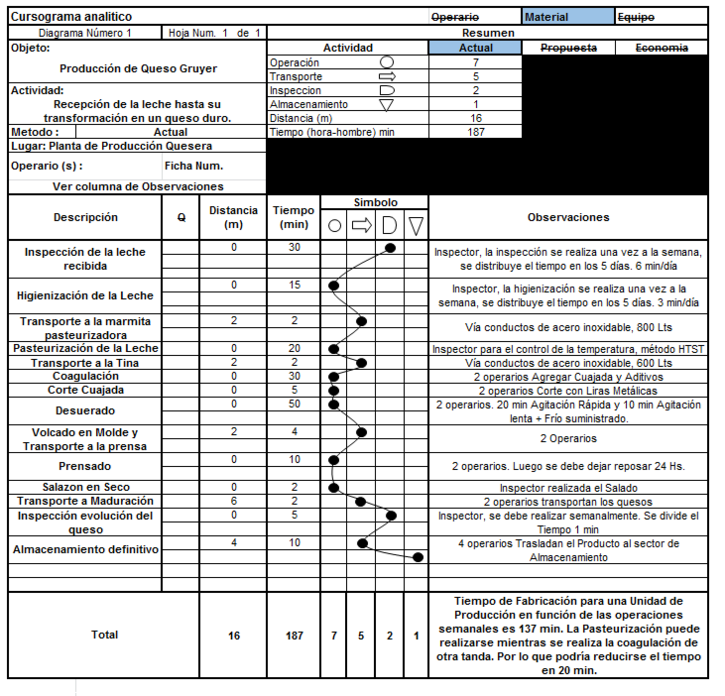

Diagrama de Flujo de Fabricación y Control. Cursograma Gráfico o Analítico del Proceso.

Listado de Medios de Fabricación y Control

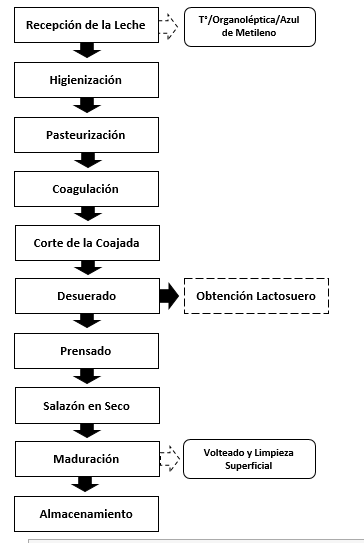

Inicio del proceso: Recepción de la Leche

Control 01: verificar que la temperatura de la leche recibida no sea mayor a 28°C, verificación Organoléptica (Olor, sabor y color característico), prueba con azul de metileno.[1]

Operación 01: Higienización de la leche: la leche pasa por un filtro de tela fina, y pasa al tanque de almacenamiento en frío, en donde permanece hasta su utilización.

Operación 02: Pasteurización de la leche: se calienta la leche en una marmita pasteurizadora a 72°C durante 15 segundos y luego se mantiene durante 20 minutos a una temperatura de entre 32-34°C.

Operación 03: Coagulación de la leche: una vez culminada la pasteurización la leche pasteurizada es vertida en la tina quesera en donde se le agrega el cuajo y los aditivos químicos que contribuyen a brindar el sabor y color característico del queso gruyer. Se calienta nuevamente la leche a una temperatura de entre 32-35°C. Este proceso dura aproximadamente 25-30 minutos.

Operación 04: Corte de la Coajada: dentro de la misma tina quesera se procede al corte de la coajada con liras metálicas, se corta mientras la leche es mantenida a la temperatura mencionada anteriormente.

Operación 05: Desuerado: una vez cortada la coajada, se debe agitar rápidamente con unas paletas plásticas la solución durante 20 minutos, luego se agita lentamente durante 10 minutos y se mantiene la temperatura en 32-35°C durante 20 minutos más hasta que comience a drenar el suero a través de la tina. El suero quitado permitirá la obtención del lactosuero como un subproducto.

Operación 06: Prensado: el queso ya desuerado se coloca en un molde de 10 kilogramos y se realiza mediante una prensa la presión que le da su forma definitiva y le quita el suero innecesario aún presente. Esta operación debe repetirse al menos unas 3 veces de cada lado y luego se deja reposar el queso durante 24 Horas.

Operación 07: Salazón en Seco: el queso ya prensado es salado en seco con la cantidad necesaria para que posea entre un 2 y un 4% de sal en relación a la humedad del 40% que caracteriza al queso del tipo gruyere.

Operación 08: Maduración del queso: el queso debe ser almacenado en una “habitación de madurado” a 8-12°C durante 3 semanas seguidas por un período de almacenaje en una “habitación de fermentación” a 22-25ºC durante 7 semanas. Después de esto, el queso se almacena durante 10 semanas en la misma “habitación de madurado” a 8-12ºC . La humedad relativa de todos los cuartos es normalmente del 85-90%.

Control 02: Se debe verificar constantemente que la humedad sea la adecuada, el queso debe voltearse cada una semana y en caso de que sea necesario se debe realizar una limpieza superficial.

Fin del Proceso: Almacenamiento en Cuartos fríos a humedad ambiente y temperatura entre 4-8°C.

Calificación y Formación de los Operadores

Para la cantidad estipulada que deseamos producir es necesario contar con 3 operarios.

Para la Recepción de la leche, su posterior control inicial, la pasteurización, la salazón y el control de la maduración del queso se requiere de un operario con experiencia probada en el rubro del queso, con un curso de certificación del INTI (Instituto Nacional de la Tecnología Industrial) denominado "Tecnología de Elaboración de Quesos"[2]. Esto es necesario ya que la pasteurización de la leche es un proceso complicado, como así también el control de la maduración. Adicionalmente oficiara las tareas de inspección en los restantes procesos.

Para el resto de los procesos necesitaremos contar con otros dos operarios con una experiencia mínima de un año en la fabricación de quesos. Serán guiados por el inspector mencionado anteriormente y a lo largo del año deberán realizar el curso que brinda el INTI.

Los 3 operarios contratados deberán certificar la culminación de sus estudios secundarios como requisito de calificación profesional.

Sistemas de Mantenimiento

Debido a que las máquinas son simples y solo sirven para calentamiento o para prensa mecánica el mantenimiento será correctivo. Adicionalmente las máquinas cuentan con la garantía de un año provista por el fabricante, por lo que se seguirá el manual de instrucciones y se realizarán los servicios de mantenimiento correspondiente indicados por dicho manual.

La importancia en los procesos de industria alimenticia radica en la limpieza con la que deben contar todos los equipamientos y los ambientes dentro de la zona de elaboración del producto. La limpieza se realizará al final del día mediante los denominados detergentes "de un solo pase".

Los detergentes de "un sólo pase" permiten, en algunos casos, obtener los mismos resultados en el lavado que el doble tratamiento básico-ácido. Los formulados con agentes desinfectantes permiten incluso eliminar la fase de desinfección. El ácido nítrico con una alta concentración de agentes tenso-activos, es capaz de actuar sobre las grasas y las proteínas.

La utilización de detergentes ácidos "de un solo pase" con agentes desinfectantes pueden reducir el volumen de vertidos en un 60% y la energía en un 75% frente a la limpieza tradicional, ya que se elimina la etapa de lavado con soda y la desinfección.

El detergente utilizado, deberá ser removido con agua potable luego de 15 minutos de acción.

Determinación de las Máquinas e Instalaciones. Cálculo

Especificaciones Técnicas de las Máquinas (Capacidades, Tamaño de Lotes, Tiempos)

Consumos de Energía, Agua, Otros Servicios

Los consumos de Agua se estiman para una instalación de 6 personas en función a la higiene. Según cálculos de la Empresa AySA[3], el consumo diario por persona de agua en la Argentina es de 600 Litros/día en función de este dato se estima el consumo diario por persona para nuestra instalación en 200 Litros/día, ya que la jornada laboral es de 8/9 horas. Teniendo en cuenta que la plantilla contara con entre 5/6 empleados se estima el consumo en 1200 Litros/día y tomando en cuenta 22 días laborables al mes se consumirán aproximadamente 26400 Litros, lo que implica a una tarifa medida que según el texto referenciado cotiza en $2,46 cada mil litros, teniendo en cuenta los nuevos aumentos el valor mencionado se estima en $12 cada mil litros. Por lo expuesto el gasto en agua será de aproximadamente $316.

Ejercicios Guía (Cambiar este titulo)

- ↑ http://ocw.um.es/cc.-de-la-salud/higiene-inspeccion-y-control-alimentario/practicas-1/practica-2-determinacion-de-la-calidad-higienica

- ↑ http://www.inti.gob.ar/capacitacion/lacteos/quesos_artesanal.htm

- ↑ http://www.ambito.com/diario/691914-cada-porteno-consume-el-doble-de-agua-que-un-estadounidense-el-triple-que-un-europeo-o-un-brasileno-y-seis-veces-mas-que-lo-recomendado-por-la-organizacion-mundial-de-la-salud-nos-tapo-la-desidia