2022/Grupo8/DimensionamientoFisico

Dimensionamiento Fisico

Determinación de la Localización.

Se considera propicio enfocarse en algunos parámetros que ayuden a encontrar la ubicación óptima. Se elige el AMBA como área donde se dispondrá la planta y dentro de ella tres opciones: la Ciudad de Buenos Aires dentro de los barrios al sur de la misma, el Parque Industrial Burzaco (al sur de la misma) y el partido de La Matanza, en el oeste. Al analizar las estadísticas del Indec, se puede visualizar la importancia geográfica de esta área, ya que en 0,4% del territorio nacional concentra el 37% de la población del país y es responsable aproximadamente del 48% del PBI. Para hallar el óptimo, se genera la matriz que se expone a continuación, teniendo en cuenta una ponderación del 1 al 10 para cada uno de los factores (siendo 1 de importancia baja o trivial y un 10 de importancia crítica) y un factor de perfección de 0 a 1 en cada uno de los siguientes temas:

- Disponibilidad de materias primas: Este factor se refiere a la facilidad de obtención de las materias primas en base a la localización de los proveedores. Los mismos se encuentran en Entre Ríos o en PBA, pero el acceso al parque industrial desde Camino de Cintura (conectando con Buen Ayre desde el norte) y con Ruta 3 desde el sur de la provincia, favorecen más a esta ubicación que CABA o La Matanza (que la sigue en preferencia en este rubro).

- Disponibilidad de desagüe y agua potable: Se ponderarán el acceso al servicio de agua de red y cloacas en la locación, considerando con un valor 0 donde no se cuente con ambos servicios y un 1 donde se cuente con 100% de cobertura en ese territorio. Según los datos de la Universidad Nacional de Quilmes, el partido de La Matanza cuenta con 48% de su población sin acceso a la red cloacal y en el partido de Almirante Brown la misma cifra asciende a un 67% (aunque en el parque industrial es de un 100%), mientras que en la Ciudad de Buenos Aires es prácticamente universal el acceso a ambos servicios.

- Cercanía a los consumidores desde el lugar de producción: Se evalúa la cercanía con la que cuenta la planta al mercado consumidor y las vías de acceso con las que se cuenta para llegar a los mismos (autopistas, avenidas principales, etc.) que faciliten la logística. Se valora con 0 a la locación que no tenga arterias urbanas principales en un radio de 10 km, y con 1 a aquellas que se encuentren sobre una de las mismas o hasta 500 m de distancia.

- Disponibilidad de RRHH para las operaciones productivas/administrativas: Se evalúa la facilidad de conseguir perfiles que puedan realizar las mencionadas actividades, siendo 0 una locación donde los recursos humanos se deban trasladar una distancia mayor a 50 km del lugar sin acceso a transporte público y 1 donde puedan vivir a una distancia que se pueda realizar a pie o a 20/30 min en transporte público con cercanía a arterias viales importantes o estaciones de tren cercanas.

- Accesibilidad ante inclemencias climáticas: Se pondera la facilidad de acceso ante inclemencias climáticas como por ejemplo fuertes tormentas, y la posibilidad de anegamientos. Un 0 en esta escala corresponde a un acceso no asfaltado en una zona anegable, y un 1 a una locación que no presente anegamientos, cuyas calles se encuentran asfaltadas y el acceso y circulación a la misma no se vea afectada por estos fenómenos meteorológicos.

- Exigencias normativas: Se pondera la legislación ambiental y empresarial en cada locación elegida. Un valor de 0 se adjudicará en el caso de presentar legislación de imposible cumplimiento o que directamente prohíbe la actividad, por determinaciones de catastro (zona libre de industria) o medioambientales, y con 1 aquellas que presenten normativas amigables y de fácil acatamiento para el establecimiento de la planta, con mínima fiscalización.

- Beneficios impositivos: Se evalúan los regímenes tributarios de cada localización, analizando potenciales bajas en las alícuotas o programas de impulso a la radicación de industrias. Se valora con un 0 a aquellas localidades que no cuenten con ningún beneficio y tengan tasas altas en comparación a la media nacional (distritos con ingresos brutos o tasas municipales más altos que otros, por ejemplo) y con 1 a aquellos que cuenten con bonificación impositiva a la radicación y devolución de ingresos brutos o diferentes programas de fomento en este aspecto.

- Logística: Se evalúa la facilidad con la cual pueden cargar y descargar en cada una de las localizaciones los proveedores al traer la materia prima así como el servicio de logística tercerizado que se encargará de retirar la mercadería terminada y distribuirla. Se toman en cuenta factores como tránsito normal sobre la zona, lugar de estacionamiento, tiempos establecidos por normativas municipales sobre carga y descarga o tipos de transporte que pueden circular por las diferentes calles, posibles congestionamientos ocasionados por esta acción, etc. Se asigna un 0 si estas tareas se ven imposibilitadas por la prohibición de acceso del transporte, o si generan congestionamiento de tránsito que dificulte la circulación de otros vehículos en la zona, no contando con un lugar de estacionamiento determinado y con 1 a aquellas locaciones donde no haya restricciones a la circulación de vehículos de transporte por horarios, y no genere ningún inconveniente en el tránsito, contando con un lugar asignado para estacionar.

Del análisis y ponderación anterior, sale como resultado que la mejor ubicación es el Parque Industrial Burzaco. En el mismo las condiciones para el acceso de los camiones con materia prima y para los que van a llevar el producto terminado es buena, se encuentra cerca de arterias principales que conectan con las diferentes rutas a los centros urbanos. Es factible conseguir recursos humanos y que vivan a una distancia razonable, teniendo acceso a las cercanías desde el tren o colectivos. Los servicios de electricidad, agua y cloacas están garantizados dentro del predio. Por otro lado, las exigencias ambientales son mayores, ya que cuenta con una fiscalización por parte del municipio para cumplir las certificaciones del OPDS (Organismo Provincial para el Desarrollo Sostenible) que obliga a estar sometido a constantes evaluaciones tanto del municipio como desde el organismo sito en La Plata, pero también se corrobora que la zona elegida cuenta con beneficios impositivos como regímenes de recaudación diferenciados y exenciones vinculadas a la promoción industrial.

Definición Técnica del Producto.

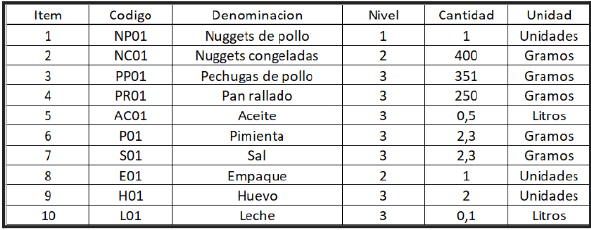

Listado de Materiales (BOM)

Especificaciones Técnicas.

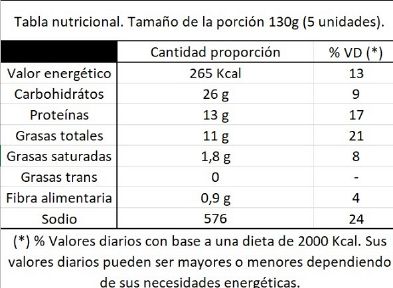

Información que se adjunta en la bolsa donde se empacan las Nuggets en donde se le informa al cliente la porción sugerida y el valor nutricional de dicha porción.

Normas aplicables.

Dentro del sistema normativo e institucional dedicado a preservar la inocuidad y la calidad de los alimentos, son de relevante importancia el Servicio Nacional de Sanidad y Calidad Agroalimentaria (SENASA) y la Administración Nacional de Medicamentos, Alimentos y Tecnología Médica (ANMAT) que tienen competencias específicas, junto con las Autoridades Sanitarias Provinciales. Al tratarse de un producto alimenticio se deberá cumplir las normas del Código Alimentario Argentino, norma fundamental del Sistema Nacional de Control de Alimentos. Para la producción de las Nuggets se tendrá en cuenta la Ley 18284 que abarca normas para la producción, elaboración y circulación de alimentos de consumo humano en todo el país. A nuestra empresa le rige el artículo 443 bis del capítulo VI del Código, Alimentos cárneos y afines. Otra de las leyes a tener en cuenta para la comercialización de las Nuggets de pollo es la Ley de Etiquetado (Ley 27.642), el objetivo de esta ley es garantizar el derecho a la salud y a una alimentación adecuada brindando a los consumidores información clara, oportuna y veraz sobre el valor nutricional de los alimentos. Para esto, se establece una serie de medidas, orientadas a advertir a los consumidores sobre el exceso de nutrientes críticos en alimentos envasados y bebidas analcohólicas, que impactan en el diseño de envasado y packaging, las acciones publicitarias y/o de marketing, la imagen y el uso de las marcas de los productos que se ven alcanzados según su regulación. Otra norma a tener en cuenta es la ISO 22000 la cual es un estándar internacional que integra todas las actividades de la empresa alimentaria con los pre-requisitos los principios del Análisis de Peligros y Puntos Críticos de Control. La calidad de los alimentos está constituida por una serie de atributos que varían de acuerdo a los productos y a los mercados y se asientan sobre la condición básica de la inocuidad, entendiendo por tal a la seguridad higiénico sanitaria de un producto.

Plan de ensayos.

Se realizarán dos planes de ensayo. Uno se hará anualmente, el mismo consistirá en evaluar si nuestro producto es capaz de mantenerse 12 meses en el freezer conservándose de forma adecuada. Creemos que este ensayo es muy importante debido a que nuestro producto tendrá menos conservantes los cuales ayudan a que el alimento se mantenga de mejor estado. El segundo ensayo se realizará de forma trimestral donde evaluaremos el peso del producto y analizaremos si los valores nutricionales puestos en la tabla están correctos o si alguno se modificó.

Acondicionamiento del producto.

Una vez finalizado todo el proceso de producción y empaquetado, se proseguirá a transportar los paquetes a una cámara frigorífica que mantenga una temperatura de 18 grados bajo cero. Los paquetes de nuggets se pondrán dentro de cajas (10 unidades por caja) y se apilaran en pallets (48 cajas por pallet, 4 pisos de 12 cajas).

Definición del Proceso de Producción.

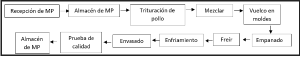

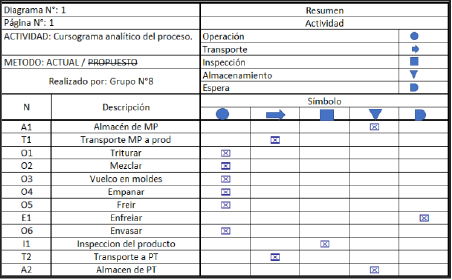

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

- Recepción de MP: se recibe la materia prima necesaria para la producción de las Nuggets.

- Transporte de la MP a producción: se traslada la materia prima desde el almacén hasta el sector de producción que es donde se realizan todos los procesos siguientes.

- Triturado: las pechugas de pollo recibidas son trituradas para luego realizar la mezcla.

- Mezcla: se mezclan las pechugas recientemente trituradas en la mezcladora con los demás ingredientes, condimentos, leche y un poco de pan rallado para formar la consistencia deseada.

- Vuelco en moldes: se vuelca la mezcla en la máquina formadora de Nuggets.

- Empanar: se vierten las Nuggets ya formadas en la empanadora la cual se ocupará de rebozar las Nuggets con pan rallado.

- Freír: se meten las Nuggets en la freidora para una pre-cocción del producto antes de ser envasado.

- Enfriado: se dejan en reposo 2hs las Nuggets ya listas hasta que se enfríen.

- Envasado: luego de que las Nuggets ya están totalmente listas, se envasan en su empaque correspondiente.

- Inspección del producto: luego de terminar con su proceso de producción, antes de ser envasadas, las Nuggets pasan por un detector de metales donde se va a inspeccionar que ningún elemento utilizado durante su producción haya quedado dentro.

- Transporte al almacén de PT: se transportan los productos ya terminados al almacén.

- Almacén de PT: se almacenan los productos terminados en una cámara de frío a la espera de ser distribuidos.

Determinación de las máquinas e instalaciones. Cálculos.

- Picadora

https://alfaargentina.com/categoria_maquinaria/moledoras/ Cato Mod. Easygrind PSA 114

- Formadora

https://alfaargentina.com/categoria_maquinaria/formadoras-de-hamburguesas/ Mainca Mod. HA4400

- Empanadora

- Freidora

https://www.tallerescalifornia.com.ar/producto/maquina-freidora-continua-modelo-om450/

- Envasadora

https://www.stenvasadoras.com.ar/jakesd.html

- Tunel de congelado

https://www.refrigeracion-famas.com.ar/tuneles_congelados.html IQF-100

- Camara de frio

https://www.camarasdelsur.com.ar/#camaras https://articulo.mercadolibre.com.ar/MLA-769781909-camara-frigorifica-precio-por-m2-incluye-equipo-de-frio-_JM?matt_tool=92724942&matt_word=&matt_source=google&matt_campaign_id=14508409196&matt_ad_group_id=124055975502&matt_match_type=&matt_network=g&matt_device=c&matt_creative=543394189907&matt_keyword=&matt_ad_position=&matt_ad_type=pla&matt_merchant_id=461153508&matt_product_id=MLA769781909&matt_product_partition_id=1415689343711&matt_target_id=aud-415044759576:pla-1415689343711

- Detectora de metales

https://alfaargentina.com/categoria_maquinaria/detectores-de-metales/ NowSystem Economic

Especificaciones técnicas de las máquinas

Picadora Cato PSA114:

- Capacidad de Tolva: 80 Litros

- Consumo: 5,5 HP

- Producción Nominal: 1000 Kg/h

- Barrera de seguridad y parada de emergencia

- Elevador hidráulico para carga del pollo

- Mantenimiento preventivo quincenal

- Repuesto de cuchillas y motor en stock de repuestos críticos.

- Se realizará una inspección ocular por parte del operario para corroborar el correcto triturado de la materia prima.

Mezcladora Cato AP. 150:

- Capacidad: 150 Litros

- Consumo: 2 HP

- Enclavamiento de tapa de seguridad y parada de emergencia

- Mantenimiento preventivo quincenal

- Motor de repuesto en stock de repuestos críticos

- Se realizará un mezclado de 10 minutos por carga

Formadora Mainca HA4400:

- Capacidad de Tolva: 25 Kg

- Consumo: 1 HP - 220 VAC

- Producción máxima: 4400 u/h

- Enclavamiento de tapa de seguridad y parada de emergencia

- Mantenimiento preventivo quincenal

- Motor y molde en stock de repuestos críticos.

- Se tomará el 5% de los semielaborados por carga de tolva para inspección ocular.

Empanadora Gaser DF350:

- Capacidad de encolante: 30 Litros

- Capacidad de Pan: 50 Kg

- Consumo: 0.5 Kw - 220 VAC

- Producción: 5000 a 12000 u/h

- Mantenimiento preventivo quincenal

- Limpieza total al finalizar el lote de producción

- Parada de emergencia incorporada

Freidora continua Talleres California OM450:

- Producción: 100 mm por segundo

- Gas de línea de alta presión para los quemadores

- Consumo: 0,5 HP - 220 VAC

- Alarmas de bajo nivel de aceite

- Mantenimiento preventivo semanal del sistema de quemadores a gas y sus seguridades.

- Mantenimiento quincenal del resto del equipo

- Se incorporará un matafuegos de grado ABC a un metro de distancia del equipo.

- Se incorporará una barrera de acero inoxidable a los costados de la freídora para evitar acercamientos al aceite mientras esté en funcionamiento.

Tunel de congelado Famas IQF-100:

- Capacidad: 100 Kg/h

- Parada de emergencia incorporada

- Mantenimiento preventivo mensual

Envasadora ST JakeSD:

- Producción máxima: 40 paq/min

- Consumo: 1 Kw - 220 VAC

- Parada de emergencia incorporada

- Mantenimiento preventivo quincenal

- Mantenimiento semestral para cambio de los repuestos incluidos en el kit

Cámara de Frío:

- Capacidad: Medidas?

- Presostatos de seguridad de gas del equipo de frío.

- Controlador de temperatura de seguridad para aviso por alta temperatura

- Mantenimiento preventivo mensual.

- Validación y calificación anual de la distribución de temperaturas de la cámara.

Detectora de metales Nowsystem Economic NMD500-4515-BS:

- Velocidad máxima: 28 m/min

- Consumo: 0,5 HP - 220 VAC

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

1. Balance anual de Material. Producción Seccional.

La fabricación de los nuggets se realizará a través de 6 secciones operativas, produciendo la última de ellas un total de 351 t/año, que equivale a 877.500 paquetes de 400 g. Se estiman los siguientes desperdicios por unidad operativa:

| Operación | Triturado | Mezclado | Formado | Empanado | Cocción | Congelado | Envasado |

| Desperdicios No recuperables | 0.5% | 0.5% | 1% | 2% | 0.5% | 0% | 0.025% |

| Desperdicios Recuperables | 2% | 2% | 3% | 0.5% | 0% | 0% | 1% |

El 100% de los desperdicios no recuperables carecen de valor comercial y son retirados sin costo. En base a los datos de desperdicios, procedemos a calcular las producciones seccionales en toneladas por año.

| Sección Operativa | Alimentación

(t/año) |

Desperdicios | Producciones Seccionales (t/año) | |

| Recuperables | No recuperables | |||

| Triturado | 400 | 7.8 | 2 | 390.3 |

| Mezclado | 390.3 | 7.6 | 1.9 | 380.7 |

| Formado | 380.7 | 11 | 3.7 | 366.1 |

| Empanado | 366.1 | 1.8 | 7.1 | 357.2 |

| Cocción | 357.2 | 0 | 1.8 | 355.4 |

| Congelado | 355.4 | 0 | 0 | 355.4 |

| Envasado | 355.4 | 3.5 | 0.9 | 351 |

| Totales | 400 | 31.7 | 17.3 | 351 |

Con estos valores podemos determinar: Volúmen total ingresado en la primera sección: 400 toneladas por año Consumo real de materia prima: 368.3 toneladas por año Porcentaje de desperdicio operativo en función de producción: 14% Porcentaje de desperdicio real en función de producción: 5%

2. Ritmo de trabajo

Se trabaja con 2 equipos rotativos durante los 5 días hábiles de la semana en dos turnos de 8 hs cada uno, con 15 días de vacaciones y los 13 días feriados establecidos en el calendario. Aquellas semanas donde se deba realizar el mantenimiento preventivo de los equipos, el equipo de mantenimiento concurrirá el día sábado en vez del viernes.

Días activo/año: 365 días - 52 semanas * 2 días/semana - 13 días feriado - 15 días vacaciones Días activo/año: 233 días

Horas activas/año: 233 días x 16 hs/día = 3.728 horas

3. Capacidad real anual de la maquinaria tipo de cada sección operativa

Coeficiente operativo por sección: Al programar los mantenimientos preventivos para los días sábados donde no se está produciendo, el coeficiente operativo será del 100% dado que no hay días estipulados de parada de máquina.

| Sección Operativa | Capacidad máquina por hora (kg/h) | horas activas por año | Capacidad máquina por año (toneladas/año) |

| Triturado | 1000 | 3728 | 3728 |

| Mezclado | 1080 | 3728 | 4026,24 |

| Formado | 97,8 | 3728 | 364,6 |

| Empanado | 266,64 | 3728 | 994 |

| Cocción | 129.6 | 3728 | 483.15 |

| Congelado | 100 | 3728 | 372.8 |

| Envasado | 960 | 3728 | 3578,9 |

4. Determinación de la cantidad de máquinas operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa de producción.

| Sección Operativa | Programa anual de producción (t/año) | Capacidad Real/ máquina x año

(t/año) |

Cantidad máquinas necesarias | Capacidad real/ sección x año (t/año) | Aprovechamiento seccional |

| Triturado | 400 | 3728 | 1 | 3728 | 10,73 % |

| Mezclado | 390.3 | 4026,24 | 1 | 4026,24 | 9.7 % |

| Formado | 380.7 | 364,6 | 2 | 729.2 | 50% |

| Empanado | 366.1 | 994 | 1 | 994 | 36,83% |

| Cocción | 357.2 | 483.15 | 1 | 483.15 | 73,93% |

| Congelado | 355.4 | 372.8 | 1 | 372.8 | 95,33% |

| Envasado | 355.4 | 3578.9 | 1 | 3578.9 | 9.93% |

5. Indicar el cuello de botella y la capacidad real anual del proceso

El cuello de botella dentro de la producción lo encontraremos en la sección de congelado, que es la sección con mayor aprovechamiento dentro del proceso. Al ser este el cuello de botella, la capacidad real del proceso será de 372.8 toneladas por año.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías.

Los tiempos de entrega dependerán de la ubicación de nuestro cliente. Si el cliente se encuentra próximo a nuestra planta el producto se entrega en 1 semana. En cambio, si el cliente se encuentra en otra provincia la distribución de nuestro producto tardará más debido a que el transporte se realiza en camiones (empresas especializadas en transporte de productos congelados) por lo tanto tendremos un lapso de entrega entre 10 dias hábiles. Además, a la hora de entregar nuestro producto tendremos en consideración el tipo de cliente. Si se trata de un supermercado o almacén le tendremos prioridad ante un cliente minorista.

Tamaños y frecuencias de compras.

La materia prima necesaria para las Nuggets puede mantenerse almacenada durante meses. Es por esto, y debido a los cambios en la economía que sufre nuestro país, que decidimos comprar stock cada 1 mes y guardarlo en el almacén de materia prima. Las pechugas de pollo se conservaran en una máquina refrigerante para que puedan conservarse debidamente. Lo único que se comprará semanalmente son los huevos y la leche debido a que son productos que no se pueden almacenar tanto tiempo.

Cálculos de los ejercicios 6 a 11 de la Guía.

6. Determinar la evolucion de produccion.

Fabricaremos 351 tn al año.

a) 351Ton/7,5 = 46,8 Ton/mes.

b)

| Inicio | Final | Prod Prom | Prom men | Prod prop | |

| 1 | 0% | 4% | 2% | 46,8T | 0,936 Ton |

| 2 | 4% | 16% | 10% | 46,8T | 4,68 Ton |

| 3 | 16% | 100% | 58% | 46,8T | 27,14 Ton |

| Total | 32,76 |

c)