2025/Grupo10/DimensionamientoFisico

Determinación de la localización

Macrolocalización

Tal como se definió en la segmentación geográfica del proyecto, la comercialización del producto se enfocará en cuatro de las principales áreas urbanas del país: Ciudad Autónoma de Buenos Aires, Gran Buenos Aires, Ciudad de Córdoba y Rosario.

No obstante, en la Ciudad Autónoma de Buenos Aires se ha identificado una tendencia creciente de relocalización de industrias hacia parques industriales ubicados en el Gran Buenos Aires. Esta dinámica responde a diversos factores, tales como la carga impositiva, la escasez de espacio físico para el crecimiento de las plantas industriales, y la implementación de regulaciones ambientales más estrictas por parte del Gobierno de la Ciudad, orientadas a reducir la contaminación y promover la radicación de empresas de servicios no contaminantes en su territorio.

En este contexto, se considera conveniente localizar la planta industrial en alguna de las siguientes zonas: Gran Buenos Aires, Ciudad de Córdoba o Rosario. Para cada una de estas regiones se ha seleccionado un parque industrial específico, en función de criterios técnicos y estratégicos tales como ubicación, accesibilidad, infraestructura de servicios y beneficios ofrecidos. Las opciones consideradas son:

- Parque Industrial Pilar, ubicado en Pilar, Provincia de Buenos Aires.

- Parque Industrial Manfredi “Ruta M”, localizado en Manfredi, en las afueras de la Ciudad de Córdoba.

- Parque Industrial “Ciudad Industria”, emplazado en Rosario, Provincia de Santa Fe.

Microlocalización

Para llevar a cabo el análisis para la decisión de la localización entre las cuatro zonas consideradas, se realizó un análisis de los condicionantes más importantes a la hora de construir una fábrica de estas características:

Medios y Costos de Transporte: En cuanto al abastecimiento de materias primas, el proyecto contará con dos proveedores principales. Por un lado, la empresa Ventachap S.A., encargada del suministro de los tubos de acero que conforman la estructura de las sillas, así como de las chapas utilizadas en los respaldos y asientos, la cual se encuentra en la ciudad de Rosario, Provincia de Santa Fe. Por otro lado, la pintura epoxi utilizada para el recubrimiento de las sillas será provista por la empresa Sherwin-Williams, la cual dispone de puntos de venta en cada una de las ciudades consideradas para la instalación de la planta (Gran Buenos Aires, Ciudad de Córdoba y Rosario).

En relación con los distribuidores comerciales, se identificaron puntos de distribución en cada una de las regiones donde se proyecta comercializar el producto. La mayor concentración de distribuidores se encuentra en el Gran Buenos Aires y en la Ciudad Autónoma de Buenos Aires, ya que, en conjunto, estos dos mercados representan el porcentaje más elevado de las ventas totales estimadas para el proyecto.

En cuanto a los medios de transporte, se hace referencia a la logística tanto de la materia prima como de los productos terminados. Considerando las dimensiones y el peso de la silla de exterior fabricada en acero SAE 1045, así como la relativa proximidad entre la planta y los principales centros de comercialización (CABA, GBA, Córdoba y Rosario), se optará por el transporte terrestre mediante camiones.

De acuerdo con datos publicados por la Asociación de Transporte de Cargas (AMITRAC), la tarifa sugerida para el traslado de mercaderías asciende a $1.480 por kilómetro + IVA (valor de referencia correspondiente a marzo de 2025). Para efectos de este estudio, y con el objetivo de facilitar la comparación entre las distintas alternativas de localización, se tomará dicho valor como costo promedio unitario de transporte, aplicable a todas las opciones consideradas.

El desarrollo de los cálculos se adjunta en el Excel, en la hoja de Costos Logísticos, donde se puede observar que los costos logísticos totales de cada ciudad son: Gran Buenos Aires $2.427.250,32, Ciudad de Córdoba $4.839.637,00, y Rosario $2.369.228,40. La ciudad de Rosario es la región que presenta los menores costos de transporte, debido a que el parque industrial fue seleccionado por su cercanía a los proveedores.

Factores Ambientales: En el caso de los lugares que estamos analizando, las condiciones climáticas son similares, dado a que todos pertenecen a la región pampeana por su cercanía geográfica, por lo que ninguna zona presenta ventajas o desventajas en lo que al clima respecta. Se caracterizan por temperaturas templadas con estaciones bien diferenciadas entre sí, pero ninguna con características extremas que puedan perjudicar tanto a la fábrica como al presentismo de los operarios, en circunstancias normales.

Costo y Disponibilidad de Terrenos: Para la ubicación de la fábrica consideramos conveniente realizarla en un parque industrial, ya que estos cuentan con infraestructura como calles pavimentadas y señalizadas para facilitar el acceso y transporte de mercaderías; suministro continuo de agua, energía eléctrica, gas natural, telecomunicaciones, tratamiento de residuos, control de acceso, vigilancia y sistemas de seguridad para proteger las instalaciones y los bienes, entre otras. De esta manera, la construcción de la fábrica solo implicaría la construcción de la nave industrial y no habría que realizar adaptaciones de las calles lindantes, contratar seguridad, etc.

Así mismo, en la Argentina hay beneficios fiscales en los parques industriales, como la exención del pago de las tasas municipales, y, además, se otorga la posibilidad de financiamiento de créditos a tasas bajas para la compra de bienes de capital. Estas ventajas se traducen en una mayor competitividad de la empresa.

Los costos de la instalación en un parque industrial varían según la zona de la siguiente manera:

| Ciudad | Costo Promedio de Instalación |

| Ciudad de Córdoba | Entre 100 y 50 USD/m2 |

| Rosario | Aproximadamente 100 USD/m2 |

| Gran Buenos Aires | Entre 120 y 170 USD/m2 |

Disponibilidad y Confiabilidad de los Sistemas de Apoyo: En el caso del Parque Industrial Pilar se ofrecen los siguientes servicios:

- Calles pavimentadas para camiones

- Varios accesos

- Provisión de agua potable

- Tendido de red eléctrica

- Iluminación pública

- Instalación de gas

- Control de acceso y alambrado olímpico

- Colector de residuos

- Transporte público

- Mantenimiento y limpieza

En el caso del Parque Industrial Manfredi “Ruta M”, se ofrecen los siguientes servicios:

- Energía: Alumbrado público con distribución de media y baja tensión

- Gas: Infraestructura gasífera con red de distribución interna

- Agua y Cloacas: Distribución interna con bombeo e impulsión, y servicio contra incendios

- Comunicación: Fibra óptica y acceso a internet

- Logística: Pórtico de ingreso, cordón cuneta y pavimento, y forestación perimetral y parquización

- Seguridad: Casilla de ingreso, cerco perimetral y video vigilancia

En el caso del Parque Industrial “Ciudad Industria”, se ofrecen los siguientes servicios:

- Múltiples accesos al parque

- Calles pavimentadas con cordón cuneta montable

- Alumbrado público en áreas comunes

- Desagües pluviales

- Red de desagües cloacales

- Red hidrante contra incendios

- Red de agua potable

- Suministro eléctrico de media y baja tensión

- Red de fibra óptica y wifi público

Posibilidad de Tratar Desechos: El proceso productivo presenta dos tipos de residuos. Por un lado se genera scrap metálico durante las etapas de corte del acero, el cual no requiere de tratamientos específicos antes de su disposición final. Este material residual, al tratarse exclusivamente de recortes de acero SAE 1045 sin contaminantes añadidos, puede ser gestionado mediante su recolección, almacenamiento temporal y posterior venta o entrega a recicladores autorizados, cumpliendo con la normativa vigente en materia de gestión de residuos industriales no peligrosos. Sin embargo, durante la etapa de pintura se genera un excedente de producto, y la pintura epoxi, según la normativa vigente, está clasificada como residuo peligroso. Por este motivo, la gestión y disposición de este residuo debe ser tercerizada a empresas especializadas, salvo que el parque industrial cuente con un servicio específico para su tratamiento.

Disponibilidad y Costo de la Mano de Obra Idónea: En todas las regiones consideradas para la localización de la fábrica se dispone de una sólida oferta académica, conformada por universidades y centros de formación técnica superior que brindan carreras y tecnicaturas vinculadas al sector manufacturero. Entre ellas se destacan las Ingenierías Mecánica e Industrial, la Licenciatura en Administración de Empresas, Marketing y otras disciplinas que resultan fundamentales para el desarrollo y la gestión integral de la empresa.

Además, todas las zonas cuentan con disponibilidad de mano de obra operativa, con perfiles adecuados para las tareas requeridas en la planta. Cabe destacar que los procesos productivos asociados a la fabricación de sillas de acero no demandan un alto grado de cualificación, exceptuando el proceso de soldadura, ya que las máquinas utilizadas presentan un bajo nivel de complejidad tecnológica, lo cual facilita el entrenamiento y adaptación del personal.

En cuanto a los costos laborales, no se observan diferencias significativas entre las regiones analizadas, ya que todas se rigen por el Sueldo Mínimo Vital y Móvil.

Comunicación: En todos los parques industriales que se están analizando, se ofrecen servicios de internet, fibra óptica, telefonía o una variante de ellas.

Condiciones Sociales y Culturales: Pilar, ubicado en el norte del Gran Buenos Aires, cuenta con una población aproximada de 400.000 habitantes, caracterizada por ser una comunidad joven, con alrededor del 28% de la población menor de 20 años y aproximadamente un 62% en edad económicamente activa (20-64 años). La zona dispone de diversas instituciones educativas, incluyendo escuelas técnicas y centros de formación profesional, así como una creciente proporción de personas con educación terciaria y universitaria en áreas técnicas y tecnológicas. La cercanía a localidades como Escobar y Campana, que albergan universidades y centros de capacitación técnica, representa una fuente valiosa de mano de obra calificada para el partido. Además, Pilar cuenta con una infraestructura de transporte eficiente, con conexiones viales de alta calidad, acceso a la red ferroviaria y servicios de transporte público que facilitan el traslado diario de trabajadores hacia y desde la región.

En el caso de Rosario, se cuenta con una población de aproximadamente 1.300.000 habitantes, presentando una estructura demográfica favorable para la instalación de una fábrica, con un 65% de su población en edad económicamente activa. La ciudad cuenta con altos niveles educativos, numerosas instituciones técnicas y universidades, proporcionando una fuerza laboral bien capacitada. Además, su robusta infraestructura de transporte, incluyendo carreteras y vías férreas facilita el desplazamiento de trabajadores, haciendo de Rosario una opción viable para la instalación de la fábrica.

Manfredi, una localidad en la provincia de Córdoba, forma parte del departamento Río Segundo. A pesar de su tamaño reducido, su proximidad a la ciudad de Córdoba, que tiene una población de aproximadamente 1.500.000 habitantes, proporciona ventajas significativas para la instalación de la fábrica. La ciudad de Córdoba tiene una población diversa y una considerable proporción en edad económicamente activa, con un 60% de su población entre los 20 y 64 años. El nivel educativo en la región es alto, con numerosas instituciones educativas, incluyendo escuelas secundarias técnicas, centros de formación profesional y varias universidades de prestigio en la ciudad de Córdoba. Esto asegura una fuerza laboral bien capacitada, con una presencia significativa de personas con educación terciaria y universitaria, especialmente en áreas técnicas y tecnológicas. La infraestructura de transporte en Manfredi y sus alrededores es adecuada, con buenas conexiones de carreteras que facilitan el acceso a la ciudad de Córdoba y otras localidades vecinas. Además, el transporte público es eficiente, permitiendo el desplazamiento diario de trabajadores desde Córdoba y otras áreas circundantes hacia Manfredi.

Consideraciones Legales y Políticas: Cada provincia y municipalidad cuenta con su respectiva legislación a seguir para la instalación de una industria, por lo que los requisitos y tiempos pueden variar de una localidad a otra, sin embargo, entre las regiones analizadas los requisitos y tiempos no presentan mucha variación. Sin embargo, los parques industriales suelen estar eximidos del pago de impuestos provinciales o municipales, y la variación entre las regiones analizadas se da de la siguiente manera:

En Pilar, Provincia de Buenos Aires, existe un régimen de exención del Impuesto a las Ganancias por un período de hasta 10 años. Además, se puede acceder a una exención del 100% sobre las partidas inmobiliarias que estén directamente vinculadas al establecimiento promovido. En ciertos casos, también se aplican exenciones del Impuesto de Sellos y reducciones en los impuestos a los automotores.

En Rosario, Provincia de Santa Fe, las empresas industriales están exentas del 100% del Impuesto sobre los Ingresos Brutos durante los primeros 10 años a partir de la fecha de puesta en marcha de la actividad, además de estar exentas de otros impuestos provinciales, como el Impuesto Inmobiliario, el Impuesto de Sellos y la Patente Única sobre Vehículos durante el período de exención del Impuesto sobre los Ingresos Brutos.

En la Ciudad de Córdoba, Provincia de Córdoba, se cuenta con la exención del Impuesto Inmobiliario por diez años sobre los inmuebles en los que se desarrolle la actividad industrial, la exención del Impuesto sobre los Ingresos Brutos, sobre los ingresos provenientes de la venta de bienes y servicios producidos en el parque industrial, y la exención del Impuesto de Sellos, a todos los actos, contratos e instrumentos que se utilicen para el establecimiento de la fábrica. Así mismo se cuenta con las exenciones municipales de la Tasa de Obras Sanitarias, la Tasa de Red de Alumbrado Público, y la Tasa de Higiene y Seguridad, todas ellas por el plazo de cinco años.

Matriz de localización

A continuación se puede ver la Matriz de Localización, donde se puede observar que la mejor localización para la fábrica es en Ciudad Industrial, Rosario. Según los criterios de puntuación, esta localidad es la que presenta mejores ventajas competitivas para la ubicación de la fábrica, diferenciándose principalmente en los costos logísticos de transporte.

| Matriz de Localización | |||||||

|---|---|---|---|---|---|---|---|

| Necesidades | Ponderación | Alternativas de Localización | |||||

| Parque Industrial Pilar (Provincia de Buenos Aires) | Ruta M (Ciudad de Córdoba) | Ciudad Industrial (Rosario) | |||||

| Calificación Individual | Puntuación | Calificación Individual | Puntuación | Calificación Individual | Puntuación | ||

| Costos del Transporte | 20 | 7 | 140 | 0 | 0 | 10 | 200 |

| Factores Ambientales | 5 | 10 | 50 | 10 | 50 | 10 | 50 |

| Costo y Disponibilidad de Terrenos | 20 | 0 | 0 | 5 | 100 | 10 | 200 |

| Disponibilidad y Confiabilidad de los Sistemas de Apoyo | 10 | 10 | 100 | 10 | 100 | 10 | 100 |

| Posibilidad de Tratar Desechos | 10 | 5 | 50 | 0 | 0 | 0 | 0 |

| Disponibilidad y Costo de Mano de Obra Idónea | 15 | 10 | 150 | 10 | 150 | 10 | 150 |

| Comunicación | 10 | 10 | 100 | 10 | 100 | 10 | 100 |

| Condiciones Sociales y Culturales | 5 | 10 | 50 | 10 | 50 | 10 | 50 |

| Consideraciones Legales y Políticas | 5 | 5 | 25 | 5 | 25 | 5 | 25 |

| TOTALES | 100 | 665 | 575 | 875 | |||

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

| ITEM | CÓDIGO | DENOMINACIÓN | NIVEL | CANT. | UNIDAD | |||

| 1 | 2 | 3 | 4 | |||||

| 1 | AC/T-01 | *Tubo largo | x | 1 | Unidades | |||

| S/N | AA01-11 | - Estructura central | x | 1 | Unidades | |||

| 2 y 3 | AC/T-03 | *Tubo corto | x | 2 | Unidades | |||

| 4 y 5 | AC/P-02 | *Láminas apoyabrazos | x | 2 | Unidades | |||

| S/N | AA01-12 | - Apoyabrazos | x | 2 | Unidades | |||

| 6 | AC/T-02 | *Tubo medio | x | 1 | Unidades | |||

| S/N | AA01-00 | # Patas traseras | x | 1 | Unidades | |||

| S/N | AA01-01 | # Subconjunto estructural | x | 1 | Unidades | |||

| 7 - 14 | AC/P-01 | # Láminas | x | 8 | Unidades | |||

| 15 | P/003 | # Pintura Epoxi | x | 50,6 | gramos | |||

| S/N | AA01-0000 | – Silla buenos Aires | x | 1 | Unidades | |||

Especificaciones Técnicas

Silla para uso exterior fabricada íntegramente en acero SAE 1045. Cuenta con estructura tubular curvada, asiento y respaldo de láminas de acero, y apoyabrazos integrados.

Materiales

- Estructura completa: Acero al carbono medio SAE 1045

- Tubos estructurales: Tubo redondo de acero SAE 1045 de diámetro 1’ y espesor 0,9 mm

- Láminas del asiento y respaldo: Lámina de acero SAE 1045 de espesor 0,9mm[1]

- Apoyabrazos: Acero SAE 1045 espesor 0,9mm

Composición química del acero SAE 1045

- Carbono (C): 0.43 – 0.50%

- Manganeso (Mn): ≤ 0.040%

- Fósforo (P): ≤ 0.035%

- Azufre (S): ≤ 0.035%

Dimensiones

- Altura total: 72 cm

- Altura del asiento al piso:

- Parte trasera: 33 cm

- Parte delantera: 41cm

- Altura del asiento a apoyabrazos: 20 cm

- Distancia entre patas (delanteras y traseras): 74 cm

- Largo total: 87 cm

- Distancia entre apoyabrazos: 76 cm

- Ancho entre patas: 63 cm

- Ancho entre apoyabrazos: 71 cm

- Ancho total: 76 cm

- Inclinación del respaldo: 113°

- Láminas: 12,13 x 70 x 0,09 cm

Capacidad de carga: 120 kg

Peso neto: 5,9 kg

Cantidad apilable: Hasta 6 unidades (altura apiladas 102cm)

Acabado: Pintura en polvo epoxi

Normas Aplicables

Según la Ley de Higiene y Seguridad en el Trabajo N.º 19.587 y su reglamentación (Decreto 351/79), la fábrica debe garantizar[2]:

- Uso de elementos de protección personal para los trabajadores.

- Ventilación adecuada en zonas de pintura, soldadura o pulido.

- Señalización, salidas de emergencia y control de incendios.

- Control de niveles de ruido y manipulación de cargas pesadas.

La Ley Nacional 24.051 de Residuos Peligrosos, reglamentada por el Decreto 831/93 y de aplicación en todo el territorio argentino regula la generación, manipulación, transporte, tratamiento y disposición final de residuos considerados peligrosos por su potencial impacto ambiental y en la salud humana. Según el Anexo I y Anexo II de la norma, se consideran residuos peligrosos, entre otros, los desechos provenientes de la producción y utilización de tintas, colorantes, pigmentos, pinturas, lacas o barnices, así como también aquellos generados en el tratamiento de superficies de metales y plásticos, actividades presentes en nuestros procesos productivos. Por este motivo, se debe garantizar una gestión ambiental adecuada de estos residuos, incluyendo su almacenamiento seguro, transporte autorizado, disposición final controlada y registración ante la autoridad ambiental correspondiente.

Características del Producto

La silla se presenta como un producto terminado, diseñado para resistir condiciones climáticas adversas como la exposición continua al sol, la lluvia y la humedad, sin comprometer su integridad ni funcionalidad. Para asegurar su durabilidad, se emplearán metales tratados con recubrimientos anticorrosivos, como pintura en polvo, junto con procesos de soldadura y fijación de alta precisión que garanticen la solidez estructural. Se destacan especialmente su resistencia, capaz de soportar el peso de una persona adulta sin fallas ni deformaciones; su estabilidad, que evita vuelcos o desplazamientos accidentales; y la firmeza de sus uniones, que deben permanecer seguras con el uso intensivo. La terminación superficial será uniforme, sin rebabas, bordes filosos ni imperfecciones que puedan comprometer la seguridad o la estética del producto. Asimismo, es fundamental que el recubrimiento esté correctamente adherido, no solo para prevenir la corrosión, sino también para ofrecer una superficie segura y agradable al tacto. Se espera que el producto mantenga estas propiedades incluso con un uso frecuente y prolongado, sin oxidarse ni deteriorarse significativamente, cumpliendo así con los estándares de funcionalidad, confort y seguridad requeridos para su uso en exteriores.

Plan de Ensayos

Proveedores

Le exigimos a nuestro proveedor de chapas y caños de acero que el producto cumpla la norma SAE J403, por lo que debe presentar un certificado de calidad acompañado de los resultados de los ensayos mecánicos y químicos que deben haber sido realizados. Para que el lote de productos sea aceptado, los valores de estos ensayos deben encontrarse entre los siguientes parámetros:

| Propiedades Mecánicas | Límite Inferior | Límite Superior |

|---|---|---|

| Dureza | 175 HB | 185 HB |

| Composición Química | Límite Inferior | Límite Superior |

|---|---|---|

| Carbono | 0,43% | 0,5% |

| Silicio | 0% | 0,4% |

| Manganeso | 0,6% | 0,9% |

| Fósforo | 0% | 0,035% |

| Azufre | 0% | 0,035% |

Producto

Para el control de calidad del producto se utiliza la norma IRAM 15-1:2010.

Hay 3 puntos de control de calidad durante el proceso productivo: uno en la sección operativa de corte, otro en la sección operativa de soldadura y el último una vez que el producto se encuentra terminado.

- Corte: Ya que están definidas tres combinaciones distintas de corte para los tubos, se establece el control de calidad en esta sección operativa como la medición del primer tubo cortado por cada configuración propuesta. La respectiva medición la realizará el operario a cargo de esta sección utilizando una cinta métrica, con una tolerancia de ± 1mm.

- Soldadura: El control de esta sección será realizado por el operario a cargo de la máquina, y el mismo consistirá en revisar cada soldadura realizada de manera visual controlando: que el cordón sea parejo y continuo, que no haya poros, socavados, grietas visibles o salpicaduras excesivas.

- Producto Final: Dado que la capacidad de la planta es de 13 sillas por hora, y el control de calidad para el producto final se realiza cada 2 horas, el tamaño del lote es de 26 sillas. Se establece para un Nivel General de Inspección II un tamaño de muestra de 8 sillas para un Plan de Muestreo Simple para inspección Normal, y dado un AQL de 15 no conformidades por 100 unidades se establece un número de aceptación de 3 no conformidades y un número de rechazo de 4 no conformidades. En caso de rechazo del lote, se evaluará si corresponde retrabajar o desechar el mismo.

| No Conformidad | Tolerancia | Método |

|---|---|---|

| Pintura | No puede haber áreas de la silla que no tengan pintura, no puede haber gotas de pintura, no puede haber rayaduras. | Visual |

| Color | Se debe comparar el color de la silla contra un color patrón. | Visual |

| Estabilidad | No debe haber diferencia de largo entre las patas de la silla que afecten la estabilidad de la misma. | Manual |

| Deformidades | No puede haber abolladuras o caños mal doblados. | Visual |

Acondicionamiento del Producto

El acondicionamiento del producto tiene como finalidad proteger las sillas de acero durante su manipulación, almacenamiento y transporte, asegurando que lleguen al cliente en condiciones óptimas. Una vez finalizado el proceso de fabricación y control de calidad, las sillas se agrupan en pilas de hasta seis unidades, encajadas entre sí para optimizar el espacio y facilitar su traslado. Cada pila se embala cuidadosamente utilizando plástico film de embalaje industrial, envolviendo el conjunto de manera firme para proteger las superficies contra rayaduras, polvo y humedad. Para asegurar la estabilidad del bulto, se utiliza cinta de embalar resistente, aplicada de forma envolvente, garantizando que las sillas permanezcan unidas durante el transporte. Este sistema de acondicionamiento permite una manipulación eficiente, reduce riesgos de daños y cumple con requisitos básicos de seguridad logística.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación

Cursograma Analítico

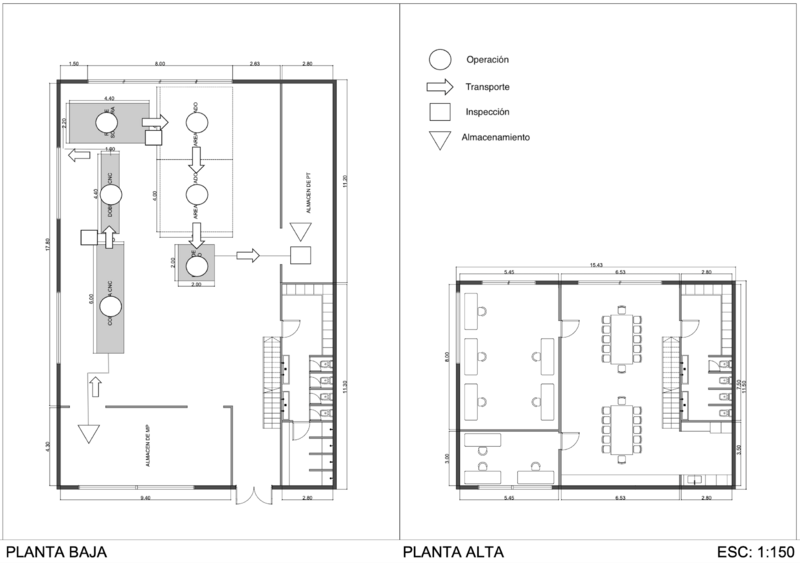

A continuación, se presenta el cursograma analítico del proceso de fabricación de la silla de acero, el cual detalla paso a paso cada actividad, clasificándose según su naturaleza y permitiendo analizar la eficiencia del método actual.

Descripción de cada etapa del proceso productivo

El proceso productivo para la fabricación de la silla se inicia con la recepción de la materia prima y sigue una secuencia de etapas automatizadas y semiautomatizadas que permiten transformar el material en un producto terminado. A continuación, se detallan cada una de las etapas que componen este proceso.

- Recepción de materia prima (MP): Se reciben los caños de acero 1045 laminado en caliente, que son la base estructural de la silla. Además, se recepcionan las chapas tercerizadas correspondientes al asiento y al respaldo, y las chapas de los apoyabrazos. El material se inspecciona y se transporta al almacén de materia prima.

- Almacenamiento de MP: Los materiales se almacenan en un sector designado del depósito, organizado según tipo y uso previsto, hasta el momento de su incorporación al proceso productivo.

- Corte de caños (proceso automático): Se utiliza una máquina de corte por láser para seccionar los caños según los planos de diseño cargados en el sistema. El equipo recibe los caños, los posiciona y realiza cortes precisos para conformar las patas, los apoyabrazos, y la estructura del asiento y el respaldo de la silla.

- Plegado (proceso automático): Con una plegadora CNC, se dobla cada pieza según el ángulo especificado. El operario coloca los caños en la máquina, que ajusta automáticamente la fuerza y ejecuta el plegado para formar contornos curvos, especialmente del respaldo y uniones estructurales.

- Soldadura (procesos automatizado): Los caños ya conformados y embutidos se ensamblan junto con las chapas provenientes del almacén de materia prima, para dar forma a la estructura de la silla. La soldadura es realizada por un robot que garantiza precisión en las uniones mediante tecnología láser.

- Lavado de la estructura: La silla se somete a un proceso de limpieza de forma manual donde el operario utiliza una hidrolavadora para eliminar impurezas, polvo o residuos de grasa, asegurando así la correcta adherencia de la pintura.

- Pintura electrostática: Se aplica pintura en polvo mediante una pistola electrostática que recubre uniformemente toda la estructura metálica.

- Horneado: La silla pintada se introduce en un horno industrial donde la pintura se cura a temperaturas entre 160 y 200 °C durante aproximadamente 15-20 minutos, logrando un acabado duradero.

- Control de Calidad y Almacenamiento de producto terminado (PT): Finalmente, las sillas terminadas se transportan al almacén de productos terminados, donde se realizan los controles de calidad mencionados anteriormente, y se guardan para ser entregadas a la empresa encargada del embalaje y distribución.

Determinación de las Máquinas e Instalaciones

Especificaciones Técnicas de las Máquinas

Máquina PL-6016-T2 [3]

Máquina de corte láser automática utilizada para el corte de caños de acero 1045 laminado en caliente para conformar patas, apoyabrazos, estructura del asiento y respaldo. Utiliza un láser de fibra óptica de alta potencia para realizar cortes de alta precisión.

El operario carga las piezas, selecciona el programa correspondiente, y la máquina se encarga de posicionar, sujetar y cortar automáticamente según el diseño preestablecido.

- Área de trabajo tubo: hasta 6.500 mm de largo y diámetro de 10 a 160 mm

- Potencia láser: 3 kw

- Tolerancia de posicionamiento X-Y: 0,05 mm

- Tolerancia de reposicionamiento X-Y: 0,03 mm

- Velocidad máxima de posicionamiento simultáneo X-Y: 60 m/min

- Dimensiones: largo 8700 mm y ancho 2200 mm

- Diámetro de chuck: 160 mm

- Cantidad de mordazas: 2

- Capacidad: Para estimar la capacidad de la máquina, se tomó el dato de velocidad de corte de 700 mm por minuto, según lo indicado en la tabla técnica del equipo. Dado que los tubos utilizados tienen un diámetro de 25,4 mm y se requieren 4 cortes para fabricar una silla, se necesitan cortar 101,6 mm para hacer una silla. De esta manera, se calculan 0,145 minutos de corte para hacer el equivalente a una silla. Pasando el dato a sillas por hora, se obtiene una capacidad de 413 sillas por hora.

25.4 mm * 4 = 101.6 mm de corte para hacer una silla

101,6 mm * 1 min / 700 mm = 0,145 min de corte para hacer una silla

60 min * 1 silla / 0,145 min = 413 sillas por hora

Máquina DC5021 [4]

Dobladora CNC automática con carro de alimentación, que permite realizar curvas precisas y repetitivas. Se utiliza para conformar el respaldo, los apoyabrazos y las patas de la silla.

El operario ingresa el programa de doblado desde el panel de control, y luego realiza la carga y descarga de los tubos manualmente.

- Método de flexión: Servo o hidráulico

- Capacidad de flexión (acero al carbono): Φ50 × 2,5 mm (diámetro x espesor)

- Máximo radio de curvatura: 250 mm

- Ángulo máximo de doblado: 185°

- Precisión: Ángulo: ±0,1° / Avance: ±0,1 mm

- Distancia máx. de avance: 2150 mm

- Pantalla de control: Touch screen con almacenamiento de 500 programas

- Capacidad: Para estimar la capacidad de la máquina, se tomó el dato de velocidad de doblado de 180° cada 2,3 segundos, según lo indicado en la tabla técnica del equipo. Dado que, sumando todos los ángulos de doblado que se deben hacer para obtener una silla es igual a 926°, se calcula que se necesitan 11,8 segundos de doblado para hacer una silla. Pasando el dato a sillas por hora, se obtiene una capacidad de 305 sillas por hora.

∑ De todos los ángulos de una silla = 926° por silla

926° * 2,3 seg / 180° = 11,8 seg de doblado para hacer una silla

3600 seg * 1 silla / 11,8 segundos = 305 sillas por hora

Soldadura Robótica PC-X1080 [5]

Máquina automática que realiza el ensamblaje de las partes estructurales de la silla, uniendo los tubos cortados y doblados con las chapas mediante un proceso de soldadura por láser.

El operario se encarga de cargar la estructura en la matriz. Una vez fijados, el robot ejecuta la soldadura láser en las secciones definidas, siguiendo un programa previamente cargado.

- Ejes y posicionamiento: 2 ejes horizontales

- Área de trabajo (mm): 800 x 1000 mm

- Carga máxima: 500 kg

- Peso de la máquina: 4.200 kg

- Dimensiones: 2400 x 4300 x 2250 (L x A x H)

- Tipo de mesa: mesa fija

- Sistema de control: CNC con panel integrado y software dedicado para soldadura robótica

- Capacidad: Para estimar la capacidad de la máquina, se tomó el dato de velocidad de soldadura de 700 mm por minuto. Dado que, sumando todas las longitudes de soldadura que se tienen que hacer para formar una silla es igual a 3132,6 mm, se calcula que se necesitan 4,48 minutos para soldar una silla. Pasando el dato a sillas por hota, se obtiene una capacidad de 13 sillas por hora.

∑ De la longitud de todas las soldaduras = 3132,6 mm por silla

3132,6 mm * 1 min / 700 mm = 4,48 min por silla

60 min * 1 silla / 4,48 min = 13 sillas por hora

Hidrolavadora HL-120 [6]

Permite remover suciedad, grasa o residuos incrustados de los procesos productivos anteriores. El operario se encarga de conectar el equipo a la red de agua y alimentación eléctrica, para luego utilizarla para lavar cada silla individualmente de manera manual.

- Capacidad del motor: 1200 W

- Presión de trabajo: 7 Mpa (70 bar) (1010 Psi)

- Presión máx. permitida: 10.5 Mpa (105 bar)

- Caudal máx. de trabajo: 5.5 l/min

- Tasa máxima de flujo: 6.8 l/min

- Presión máxima del suministro de agua: 0,4 Mpa (4 bar)

- Temperatura máxima del agua: 5º a 50º

- Voltaje: 220 V ~ 50 Hz

- Peso: 5,2 kg.

- Capacidad: Para estimar la capacidad del equipo, se tomó el dato histórico de una empresa de características similares, donde se tardaba aproximadamente 1 minuto de silla. Pasando el dato a sillas por hora, se obtiene una capacidad de 60 sillas por hora.

Pistola manual SFlow Airless [7]

Pistola manual que permite una aplicación uniforme y eficiente de la pintura sobre toda la superficie metálica. La carga electrostática hace que el polvo se adhiera firmemente a la estructura, asegurando una cobertura homogénea.

- Presión máxima del producto: 275 a 470 bar (4000–6820 psi)

- Temperatura máxima del producto: 260 °C

- Eficiencia de transferencia: 81%

- Rango de viscosidad del producto: 20 a 25.000 cps

- Sistema de seguridad: gatillo con bloqueo

- Boquilla/orificio: 2,5 mm

- Nivel de ruido: 88.6 dB (A)

- Peso de la pistola: 597 g

- Materiales del equipo: acero inoxidable, aluminio, rulon

- Capacidad: Para estimar la capacidad del equipo, se tomó el dato histórico de una empresa de características similares, donde se tardaba aproximadamente 3 minutos de silla. Pasando el dato a sillas por hota, se obtiene una capacidad de 20 sillas por hora.

Horno de Curado [8]

Se hornea la estructura para fijar la pintura epoxi a la superficie metálica. El proceso consiste en el ingreso manual de las piezas al horno, donde se someten a una temperatura controlada de 160 °C a 200 °C durante 15 a 20 minutos.

- Frente: 2200 mm

- Fondo útil: 2200 mm

- Fondo total: 2400 mm

- Altura Útil: 2200 mm

- Altura Total: 2500 mm

- Puertas: 2

- Peso: 1 tonelada

- Dimensiones: 2 x 2 x 2 m

- Capacidad: para estimar la capacidad de la máquina, se consideró el volumen del horno, que es de 2 m × 2 m × 2 m. Las sillas a secar tienen una altura de 0,72 m, un ancho de 0,76 m y una profundidad de 0,87 m. Dado que no pueden apilarse y considerando su disposición dentro del horno, es posible ubicar hasta 4 sillas por ciclo. Cada ciclo de secado tiene una duración de 15 minutos, por lo que en una hora pueden completarse 4 ciclos, permitiendo secar un total de 16 sillas por hora.

Consumo de Energía, Agua y Otros Servicios

Consumo de electricidad

A continuación, se detalla el consumo total estimado de energía eléctrica por año, teniendo en cuenta todas las máquinas que forman parte del proceso de fabricación para una jornada de 8 horas por día, 6 días a la semana. El cálculo considera la cantidad de equipos, su consumo promedio por hora y la cantidad de horas operativas anuales.

| Máquina | Consumo eléctrico por hora (kWh) | Horas/año estimadas | Consumo anual estimado (kWh/año) |

| Cortadora | 12 | 2.408 | 28.896 |

| Dobladora | 6 | 2.408 | 14.448 |

| Lavado | 3 | 2.408 | 14.448 |

| Soldadora | 10 | 2.408 | 24.080 |

| Pintura | 1,2 | 2.408 | 2.889,6 |

| TOTAL | 32,2 | - | 87.651,2 |

| Otros | Consumo Eléctrico por Hora (kwH) | Horas/Año Estimadas | Consumo Anual Estimado (kWh/año) | Cantidad |

|---|---|---|---|---|

| Aire Acondicionado | 1,013 | 2.408 | 12.196,52 | 5 |

| Computadoras | 0,041 | 2.408 | 1.184,74 | 12 |

| Luminaria | 0,009 | 2.408 | 693,5 | 32 |

| Heladera | 0,09 | 8.040 | 723,6 | 1 |

| Impresora | 0,15 | 903 | 135,45 | 1 |

| Microondas | 0,64 | 301 | 385,28 | 2 |

| Televisión | 0,18 | 2.408 | 433,44 | 1 |

| Cafetera | 0,9 | 602 | 1.625,4 | 3 |

| Dispenser de agua | 0,05 | 8.040 | 2.010 | 5 |

| TOTAL | 3,073 | - | 19.387,93 | - |

Consumo de agua

Según la Organización Mundial de la Salud (OMS), una persona necesita aproximadamente 50 litros de agua por día para cubrir sus necesidades básicas. Tomaremos un rango próximo a este valor como referencia para calcular el consumo anual. [9]

- Consumo diario estimado por empleado: 50 litros

- Días laborables por año: 301

- Consumo anual por empleado: 15.050 litros

- Consumo total de agua anual: 406.350 litros

En lo que respecta a nuestras máquinas, la hidrolavadora es la única que requiere consumo de agua. El consumo de agua de la hidrolavadora HL-120 se estima en aproximadamente 1.156 m³ anuales, considerando un caudal constante de 8 litros por minuto y una operación continua de 2.408 horas al año.

Consumo de gas

El horno de secado consume un valor medio de 1,8 kg/h de GLP (Gas Licuado de Petróleo) por lo que presenta un consumo estimado de 4.334 kg anuales. Para garantizar un uso eficiente del gas, el equipo cuenta con aislamiento térmico que minimiza pérdidas de calor, reguladores de presión para una combustión controlada y válvulas de corte de seguridad.

Mantenimiento y Medios de Control

Este plan de mantenimiento está diseñado para minimizar el riesgo de fallas técnicas, extender la vida útil de los equipos y mantener la calidad del producto final. Las tareas serán registradas en un historial de mantenimiento digital y verificadas por el responsable de planta.

Cortadora

- Frecuencia: Semanal

- Condiciones: Al final del último día de producción de la semana cuando la máquina ya no se encuentre en funcionamiento.

- Tareas:

- Limpieza de guías y rieles con paño seco y aire comprimido.

- Revisión de alineación y estado del disco de corte.

- Lubricación con aceite específico para rieles.

- Medios de control de calidad: Evaluación visual de cortes (presencia de rebabas o quemaduras) y verificación de medidas con calibre digital.

Dobladora

- Frecuencia: Quincenal

- Condiciones: Al final del último día de producción de la segunda semana cuando la máquina ya no se encuentre en funcionamiento.

- Tareas:

- Limpieza de rodillos y cabezal

- Lubricación de componentes móviles

- Chequeo del sistema de refrigeración automático.

- Medios de control de calidad: Sistema CNC con autodiagnóstico y detección de errores en tiempo real.

Soldadora

- Frecuencia: Quincenal

- Condiciones: Al final del último día de producción de la segunda semana cuando la máquina ya no se encuentre en funcionamiento.

- Tareas:

- Limpieza de la antorcha con cepillo metálico y aire comprimido.

- Cambio de boquillas.

- Control del hilo de alimentación y limpieza del canal.

- Lubricación de guías.

- Verificación de gases (presión y caudal) y parámetros CNC.

- Medios de control de calidad: sensores de posición y temperatura, trayectorias programadas con alta precisión (±0,1 mm), corrección automática de desvíos y panel de control.

Lavado

- Frecuencia: Semanal

- Condiciones: Al final del último día de producción de la semana cuando la máquina ya no se encuentre en funcionamiento.

- Tareas:

- Limpieza del filtro de agua.

- Revisión y cambio de mangueras si se detectan fisuras.

- Purgado del sistema para eliminar aire o residuos acumulados.

- Inspección de boquilla y gatillo.

- Medios de control de calidad: Control visual del acabado posterior al lavado y medición del caudal de salida si se sospechan obstrucciones.

Pintura

- Frecuencia: Diaria

- Condiciones: Al final del día cuando la pistola de pintura ya no se encuentre en funcionamiento.

- Tareas:

- Limpieza de boquillas y filtros con solvente.

- Revisión de presión de bombeo.

- Inspección de mangueras por desgaste o fugas.

- Limpieza profunda de conductos y pistola.

- Medios de control de calidad: Inspección visual del recubrimiento (uniformidad y escurridos) y verificación de presión y caudal de la pistola.

Horno:

- Frecuencia: Diaria para una inspección funcional y semanal para un mantenimiento preventivo

- Condiciones: Inspección diaria mientras la máquina se encuentra en funcionamiento y semanal al final del último día de producción de la semana cuando la máquina ya no se encuentre en funcionamiento.

- Tareas:

- Revisión diaria del funcionamiento de ventiladores, extractores y termostato.

- Lubricación semanal de partes móviles (bisagras y rodamientos).

- Verificación de temperatura con termómetro externo calibrado.

- Medios de control de calidad: Sensor interno de temperatura y registro de curvas térmicas por ciclo de curado.

Descripción de los Sistemas de Seguridad

Elementos de protección requeridos por el proceso: Para los procesos industriales desarrollados con nuestras máquinas, es fundamental el uso de elementos de protección personal (EPP). A cada operario se le entregará:

- Calzado con puntera de acero

- Guantes específicos para cada tarea

- Protectores visuales (gafas o máscara según exposición)

- Ropa de trabajo adecuada (ignífuga o de algodón grueso)

- Protectores auditivos (tapones o tipo copa)

Seguridad contra incendios: Dado que se trabaja con materiales inflamables, electricidad y procesos térmicos, se identifican riesgos de incendio tipo A, B y C. Para mitigarlos, la planta estará equipada con:

- Extintores de polvo químico seco y CO₂ ubicados cerca de cada estación de trabajo.

- Sistemas de detección de humo y alarmas sonoras distribuidos en el área de producción.

- Iluminación de emergencia, cartelería reglamentaria y plan de evacuación.

- Capacitación al personal sobre cómo actuar ante emergencias y simulacros de evacuación llevados a cabo por un responsable de seguridad e higiene.

Seguridad en máquinas: Cada máquina cuenta con su propia parada de emergencia, advertencias visibles y zonas delimitadas de seguridad para evitar la exposición directa del operario a elementos móviles, térmicos o eléctricos.

Cálculos

Balance Anual de Material

Para el cálculo del Balance Anual de materia prima, primero se determinó la cantidad de acero en Kg que se consumirá cada año. Para esto, se tomó el peso de cada silla, que es de 5,9 Kg, y se multiplicó por la cantidad de sillas a vender por año, dato que fue calculado en la determinación del plan de ventas del Dimensionamiento Comercial.

Se determinó que en la única sección que se genera desperdicio de producto es en el corte, ya que en las otras secciones operativas solo se busca cambiar la forma del producto, pero no se agrega o saca material. Para calcular el desperdicio en la sección de corte se determinó la combinación de tubos que se utilizará en el año, obteniendo que en total se desperdician 18.353 Kg de acero al año. Se encuentra el desarrollo de los cálculos en el Excel.

Con estos datos se calculó la alimentación y producción seccional anual, y se obtuvo en función de la producción un Porcentaje de Desperdicio Operativo del 10,45% y un Porcentaje de Desperdicio Real también del 10,45%, ya que no hay desperdicios recuperables en el proceso.

| Balance Anual de Material (Kg) | ||||

|---|---|---|---|---|

| Secciones Operativas | Alimentación | Desperdicios | Producción Seccional | |

| Recuperables | No Recuperables | |||

| Corte | 194.543,3 | 0,0 | 18.353,0 | 176.190,3 |

| Plegado | 176.190,3 | 0,0 | 0,0 | 176.190,3 |

| Soldadura | 176.190,3 | 0,0 | 0,0 | 176.190,3 |

| Lavado | 176.190,3 | 0,0 | 0,0 | 176.190,3 |

| Pintura | 176.190,3 | 0,0 | 0,0 | 176.190,3 |

| Horneado | 176.190,3 | 0,0 | 0,0 | 176.190,3 |

| TOTALES | 194.543,3 | 0,0 | 18.353,0 | 176.190,3 |

| Volumen total ingresado, en la primera sección operativa (kg) | 194.543,3 | ||

| Consumo Real de Materia Prima (kg) | 194.543,3 | ||

| Porcentaje de Desperdicio Operativo, en función de la producción | 10,42% | ||

| Porcentaje de Desperdicio Real, en función de la producción | 10,42% | ||

| Porcentaje de Desperdicio Operativo, en función de la alimentación | 9,43% | ||

| Porcentaje de Desperdicio Real, en función de la alimentación | 9,43% | ||

| Días Activos al Año | 301 | |

| Horas Activas al Año | 2408 | |

| Meses Operativos | 12 | |

Capacidad Teórica y Real de las Máquinas

Para calcular los días activos al año, se consideraron 12 feriados al año y no se consideraron los domingos, ya que la planta trabajará de lunes a sábados, obteniendo así 301 días operativos al año.

Para calcular las horas activas al año, se consideró que se trabajará un turno de 8 horas por día, por lo que se obtienen 2408 horas al año.

| Capacidad Teórica y Real de las Máquinas | |||||

|---|---|---|---|---|---|

| Secciones Operativas | Capacidad Teórica por Máquina | Horas Activas al Año | Capacidad Teórica Anual | Rendimiento Operativo | Capacidad Real Anual |

| (sillas / hora) | (hora) | (sillas) | (%) | (sillas) | |

| Corte | 413 | 2.408 | 994.504 | 85,3% | 848.312 |

| Plegado | 305 | 2.408 | 734.440 | 90% | 660.996 |

| Soldadura | 13 | 2.408 | 31.304 | 97% | 30.365 |

| Lavado | 60 | 2.408 | 144.480 | 80% | 115.584 |

| Pintado | 20 | 2.408 | 48.160 | 81% | 39.010 |

| Horneado | 16 | 2.408 | 38.528 | 83,3% | 32.094 |

| Cantidad de Máquinas y Aprovechamiento Seccional | |||||

|---|---|---|---|---|---|

| Secciones Operativas | Programa Anual de Producción | Capacidad Real Anual x Máquina | Cantidad de Máquinas Necesarias | Capacidad Real Anual x Sección | Aprovechamiento Seccional |

| (sillas) | (sillas) | (máquinas) | (sillas) | (%) | |

| Corte | 29.863 | 848.312 | 1 | 848.312 | 3,52% |

| Plegado | 29.863 | 660.996 | 1 | 660.996 | 4,52% |

| Soldadura | 29.863 | 30.365 | 1 | 30.365 | 98,35% |

| Lavado | 29.863 | 115.584 | 1 | 115.584 | 25,84% |

| Pintado | 29.863 | 39.010 | 1 | 39.010 | 76,55% |

| Horneado | 29.863 | 32.094 | 1 | 32.094 | 93,05% |

Cuello de Botella

Del ejercicio anterior se obtiene que el cuello de botella es la sección operativa de Soldadura, por lo que la capacidad real anual de producción de la planta queda determinada por la producción de esta sección, la cual es de 30.365 sillas al año.

| Cuello de Botella | Soldadura |

| Capacidad Real Anual | 30.365 |

Determinación de la Evolución de las Mercaderías

Tiempos de Entrega y Envíos de la Mercadería

El plazo estimado para la entrega de las mercaderías será de una semana a partir de la confirmación del pedido. El envío será tercerizado mediante operadores logísticos especializados, con el objetivo de asegurar una distribución confiable, profesional y con cobertura en las áreas geográficas determinadas en el Dimensionamiento Comercial: Ciudad Autónoma de Buenos Aires, Gran Buenos Aires, Ciudad de Córdoba y Rosario. Esta decisión permite evitar los costos y limitaciones de una flota propia, al mismo tiempo que se gana flexibilidad para atender demandas con distintos volúmenes y ubicaciones geográficas.

Tamaños y Frecuencias de Compra

La demanda de la producción hace que los materiales necesarios se adquieran de forma local, debido a que la cantidad necesaria no hace que la cantidad de compra de importación sea económicamente viable. Por lo tanto, y debido al origen de los materiales requeridos, las compras se hacen de forma local. Eso implica que el lead time de entrega de estos sea de entre 7 y 10 días, pero para optimizar costos logísticos se trae todo en camiones completos una vez al mes, a cargo de los proveedores.

Cálculos

| Volúmen de Producción Mensual en Estado de Régimen | 14.683 | |

| Volúmen de Producción durante la Puesta en Marcha | |||||

|---|---|---|---|---|---|

| Mes | Ritmo de Producción al Inicio (%) | Ritmo de Producción al Final (%) | Ritmo Promedio (%) | Producción Mensual Promedio (kg) | Producción Propuesta (kg) |

| 1 | 0 | 90 | 45 | 14.682,5 | 6.607,1 |

| 2 | 90 | 100 | 95 | 14.682,5 | 13.948,4 |

| TOTAL | 20.555,5 | ||||

| Volúmen de Producción resto del Año | 146.825 | |

| Volúmen de Producción del Año 1 | 167.381 | |

| Volúmen de Producción del Año 2 al 5 | 176.190 | |

| Volúmen de Producción Promedio Semanal en estado de Régimen | 4.097 | ||

| Stock Promedio de Elaborado | 2.049 | ||

| Ventas del Año 1 | 165.332 | |

| Ventas de los Años 2 a 5 | 176.190 | |

| Días Activos al Año | 301 | |

| Ciclo de elaboración (días de ritmo normal) | 5 | |

| Ciclos de elaboración anuales | 60 | |

| Desperdicio Puesta en Marcha (kg) | 3.582 | |

| Desperdicio Resto Año 1 (kg) | 12.793 | |

| Desperdicio Año 2 al 5 (kg) | 15.352 | |

| Consumo de MP en la Mercadería en Proceso (kg) | 3.182 | |

| Consumo Total de MP Año 1 (kg) | 186.938 | |

| Consumo Total de MP Año 2 al 5 (kg) | 191.542 | |

| Consumo mensual promedio (kg) | 15.962 | |

| Stock Promedio | |||

|---|---|---|---|

| Meses (a fin de mes) | Stock | Consumo | Compras |

| Enero | 15.962 | 15.962 | 47.886 |

| Febrero | 47.886 | 15.962 | 0 |

| Marzo | 31.924 | 15.962 | 0 |

| Abril | 15.962 | 15.962 | 47.886 |

| Mayo | 47.886 | 15.962 | 0 |

| Junio | 31.924 | 15.962 | 0 |

| Julio | 15.962 | 15.962 | 47.886 |

| Agosto | 47.886 | 15.962 | 0 |

| Septiembre | 31.924 | 15.962 | 0 |

| Octubre | 15.962 | 15.962 | 47.886 |

| Noviembre | 47.886 | 15.962 | 0 |

| Diciembre | 31.924 | 15.962 | 0 |

| Resumen Programa General de Evolución | ||||

|---|---|---|---|---|

| Unidad | Año 0 | Año 1 | Año 2 al 5 | |

| Ventas | kg | 165.332 | 176.190 | |

| Stock Promedio de elaborados | kg | 2.049 | 2.049 | |

| Producción | kg | 167.381 | 176.190 | |

| Desperdicio No Recuperable | kg | 16.375 | 15.352 | |

| Mercadería en proceso | kg | 3.182 | 3.182 | |

| Consumo de Materia Prima | kg | 186.938 | 191.542 | |

| Stock de Materia Prima | kg | 24.500 | 31.924 | 31.924 |

| Compras de Materia Prima | kg | 24.500 | 194.362 | 191.542 |

Determinación del Personal

Organigrama de la Empresa

Descripción de los Puestos de Trabajo

Dirección General

Gerencia General: Tiene a su cargo la conducción estratégica de la empresa, definiendo los objetivos de largo plazo y liderando la coordinación entre todas las áreas. Es quien toma las decisiones fundamentales para garantizar el crecimiento y sostenibilidad del negocio.

Perfil requerido: Deberá contar con una formación universitaria en Ingeniería Industrial, Administración, Contabilidad o afines, con experiencia en industrias similares. Se valoran habilidades en liderazgo, comunicación, toma de decisiones y conocimiento del mercado.

Área Administrativa y Comercial

Gerente Administrativo-Comercial: Organiza y supervisa las tareas administrativas y comerciales. Tiene a su cargo las áreas de compras, contabilidad y finanzas, recursos humanos, marketing y vendedores. Se encarga de planificar acciones para potenciar las ventas, analizar el mercado y buscar constantemente nuevas oportunidades para posicionar las sillas en el rubro mobiliario.

Perfil requerido: Título en Ingeniería Industrial, Administración, Marketing o carreras similares. Experiencia en gestión comercial, preferentemente en productos de diseño o mobiliario. Debe demostrar liderazgo y visión estratégica.

Responsable de ventas: Sus funciones principales consisten en la captación y seguimiento de clientes corporativos o distribuidores, la elaboración de presupuestos personalizados, la gestión de pedidos y el cierre de ventas. Se encargan de asesorar, vender y fomentar relaciones comerciales estables, por lo que deben contar con buenas habilidades de comunicación, conocimientos técnicos del producto y capacidad para negociar condiciones comerciales.

Perfil requerido: Formación en Administración, Economía o afines, o experiencia equivalente en el rubro mobiliario. Se requieren habilidades comunicativas, conocimiento del producto y orientación al cliente.

Responsable de compras: Su principal responsabilidad es identificar, seleccionar y mantener vínculos con proveedores confiables, negociar condiciones comerciales como precios, plazos de entrega y formas de pago; así como emitir las órdenes de compra correspondientes. Además, se encarga de controlar el cumplimiento de los pedidos, resolver posibles inconvenientes en la cadena de suministro y coordinar con el área de Producción para garantizar la disponibilidad de insumos en tiempo y forma.

Perfil requerido: Este puesto requiere habilidades de negociación, planificación y análisis de costos.

Responsable Contable y Financiero: Se encarga de llevar adelante las tareas administrativas y contables del día a día. Esto incluye la facturación, el control de cuentas por cobrar y pagar, las conciliaciones bancarias, el seguimiento del flujo de caja, la elaboración de reportes económicos y la gestión de presupuestos.

Perfil requerido: Contador Público con experiencia en industrias manufactureras.

Recursos Humanos: Entre sus funciones se incluyen el reclutamiento y selección de personal, la administración de legajos, el seguimiento del ausentismo, la implementación de acciones vinculadas al clima laboral y la capacitación continua de los empleados. También se ocupa de mantener el cumplimiento de la normativa laboral vigente y fomentar buenas prácticas organizacionales.

Perfil requerido: Licenciatura en Recursos Humanos, Psicología, Relaciones del trabajo o afines. Se busca una persona empática, organizada, con habilidades para la mediación y el trabajo interdisciplinario.

Marketing: Entre sus responsabilidades se destacan la planificación y ejecución de campañas digitales, el diseño de piezas gráficas, la administración de redes sociales, la generación de contenido para el sitio web y la participación en eventos o ferias del rubro. También es encargado de analizar la competencia y colabora con el área comercial para potenciar la visibilidad de la empresa.

Perfil requerido: Carrera en Marketing, Comunicación o Publicidad. Se valora la creatividad, la experiencia en gestión de equipos y la capacidad de análisis del entorno.

Área de Producción

Gerente de Producción: es el encargado de liderar y coordinar integralmente el proceso productivo, abarcando las áreas de fabricación, control de calidad, mantenimiento y logística. Su misión principal es asegurar el cumplimiento de los objetivos de producción mediante una eficiente planificación, programación y control de las operaciones, optimizando al máximo los recursos disponibles.

Perfil requerido: profesional en Ingeniería Industrial, con experiencia en roles similares. Se valoran especialmente la capacidad para liderar equipos, la toma de decisiones y las habilidades de planificación estratégica.

Jefe de Planta: responsable de coordinar todas las actividades vinculadas a la fabricación. Su rol consiste en dirigir, supervisar y brindar apoyo al equipo involucrado en el proceso productivo, asegurando el cumplimiento de la planificación definida por el Gerente de Producción.

Perfil requerido: Profesional en Ingeniería Industrial, con conocimientos en procesos de fabricación metálica. Se valoran especialmente las habilidades de liderazgo, comunicación y capacidad para gestionar equipos de trabajo y resolver conflictos operativos.

Operarios: Sus tareas principales incluyen la preparación y puesta en marcha de las máquinas, la carga de materiales, el control del funcionamiento durante el proceso productivo y la realización de ajustes menores cuando sea necesario. Además, los operarios son responsables de controlar la calidad básica del producto en su etapa intermedia, detectar fallas evidentes y reportarlas a sus supervisores.

Perfil requerido: Se requiere contar con estudios secundarios completos, buena condición física, responsabilidad, capacidad de trabajo en equipo y compromiso con el cumplimiento de las normas de seguridad y calidad. Se valoran conocimientos técnicos básicos relacionados con maquinaria industrial.

Responsable de logística: Responsable de organizar la distribución de los productos terminados, gestionar el inventario, coordinar el embalaje, etiquetado y despacho de los pedidos, y llevar un registro detallado del flujo de mercadería. También debe asegurar que cada envío cumpla con los estándares de calidad y que los pedidos lleguen en tiempo y forma, minimizando errores y retrasos. Su rol es clave para mantener la eficiencia operativa y la satisfacción del cliente.

Perfil requerido: Ingeniería Industrial, Administración o similares. Se valoran habilidades de planificación, liderazgo y toma de decisiones.

Responsable de mantenimiento: encargado de asegurar el correcto funcionamiento de todos los equipos e instalaciones de la planta. Su tarea principal es prevenir y resolver fallas técnicas que puedan afectar el proceso productivo. Sus funciones incluyen desde inspecciones periódicas hasta reparaciones, ajustes y mejoras en la maquinaria.

Perfil requerido: Formación en Ingeniería Mecánica o tecnicaturas afines. Se valoran especialmente la atención al detalle y las habilidades para diagnosticar y solucionar problemas técnicos de forma eficiente.

Responsable de control de calidad: tiene como objetivo asegurar que los productos fabricados cumplan con los estándares de calidad exigidos.

Perfil requerido: Profesional en Ingeniería Industrial o carreras afines. Se valoran habilidades de análisis, comunicación clara y compromiso ético.

Responsable de seguridad e higiene: Se encarga de planificar, implementar y supervisar las políticas de prevención de riesgos laborales y salud ocupacional para garantizar un entorno seguro, reduciendo accidentes y enfermedades en la empresa. Sus funciones incluyen identificar peligros, evaluar riesgos, elaborar informes técnicos, coordinar capacitaciones, supervisar el uso de elementos de protección personal, verificar señalización y realizar inspecciones periódicas. Además, actúa como intermediario con organismos externos, asegurando el cumplimiento legal de instalaciones y prácticas, y lidera investigaciones y medidas correctivas ante incidentes.

Perfil requerido: Ingeniería Industrial o especialista en Seguridad e Higiene. Se requiere una persona responsable, con capacidad para actuar ante emergencias y generar conciencia preventiva.

Calificación y Formación necesaria de los Operadores

El equipo está conformado por 12 operarios distribuidos estratégicamente en función de los procesos productivos y de acuerdo a un esquema de trabajo de un turno. Cada operario está capacitado para manejar todas las máquinas, sin embargo cada uno tiene un puesto determinado en una máquina o etapa del proceso.

- 6 operarios se encargan de las máquinas automáticas de corte, soldadura y plegado. Estos trabajadores tienen como responsabilidad principal el monitoreo, alimentación y supervisión de las máquinas durante el ciclo de producción, así como también el traslado de materiales de una máquina a la otra. Se requiere título secundario completo y son valorados los conocimientos técnicos en operación de maquinaria automatizada. La tarea demanda atención constante, capacidad de reacción ante fallos menores y criterio para la detención segura del proceso si fuera necesario.

- 6 operarios están asignados a los procesos manuales: lavado, pintura y horno. Estas tareas requieren precisión, prolijidad y cuidado en el tratamiento de superficies, así como el manejo seguro de materiales y productos químicos. Se exige título secundario completo y buen estado físico, ya que las tareas implican movimientos repetitivos, carga moderada y exposición a condiciones de calor o humedad. La responsabilidad, el orden y el cumplimiento de normas de seguridad e higiene son fundamentales para estas funciones.

Se brindará capacitación específica para cada máquina de trabajo, tanto en el manejo seguro y eficiente de maquinaria automática, como en procesos manuales. Estas instancias formativas incluirán también contenidos relacionados con el mantenimiento preventivo, la lectura de planos básicos, la ergonomía y la aplicación de normas de seguridad e higiene industrial. El objetivo es asegurar una operación segura, eficaz y alineada con los estándares de calidad del producto final.

Listado de Equipos Auxiliares, Muebles y Útiles

| ÁREA | ÍTEM | CANTIDAD |

| PRODUCCIÓN | Mesa de trabajo | 4 |

| Escritorios | 1 | |

| EPP | 12 | |

| Pallets | 10 | |

| Zorras | 3 | |

| Dispenser de Agua | 3 | |

| Set de Herramientas | 4 | |

| Computadoras | 4 | |

| Sillas de escritorio | 1 | |

| Detector de humo | 3 | |

| Cesto de basura | 4 | |

| Mueble/Archivero | 2 | |

| Luminarias | 12 | |

| Router | 1 | |

| TÉCNICA | Luminarias | 6 |

| Computadoras | 3 | |

| Escritorios | 3 | |

| Sillas de escritorio | 3 | |

| Cesto de basura | 3 | |

| Dispenser de Agua | 1 | |

| Impresoras | 1 | |

| Resma de hojas A4 | 4 | |

| Cafetera | 1 | |

| Aire acondicionado | 1 | |

| Archivero | 1 | |

| Teléfonos fijos | 2 | |

| Aire acondicionado | 2 | |

| Router | 1 | |

| ADMINISTRACIÓN | Luminarias | 4 |

| Computadoras | 5 | |

| Escritorios | 5 | |

| Sillas de escritorio | 5 | |

| Cesto de basura | 3 | |

| Dispenser de Agua | 1 | |

| Impresoras | 2 | |

| Resma de hojas A4 | 6 | |

| Cafetera | 2 | |

| Aire acondicionado | 2 | |

| Archivero | 3 | |

| Racks | 1 | |

| Teléfonos fijos | 4 | |

| Switch | 1 | |

| Router | 1 | |

| COMEDOR | Luminarias | 6 |

| Microondas | 2 | |

| Mesa | 3 | |

| Dispenser de Agua | 1 | |

| Sillas | 18 | |

| Televisión | 1 | |

| Heladera | 1 | |

| Lava manos | 2 | |

| BAÑO/VESTUARIOS | Inodoros | 8 |

| Lava manos | 6 | |

| Duchas | 3 | |

| Lockers | 12 | |

| Jabón | 8 | |

| Papel Higiénico | 20 | |

| Luminarias | 4 |

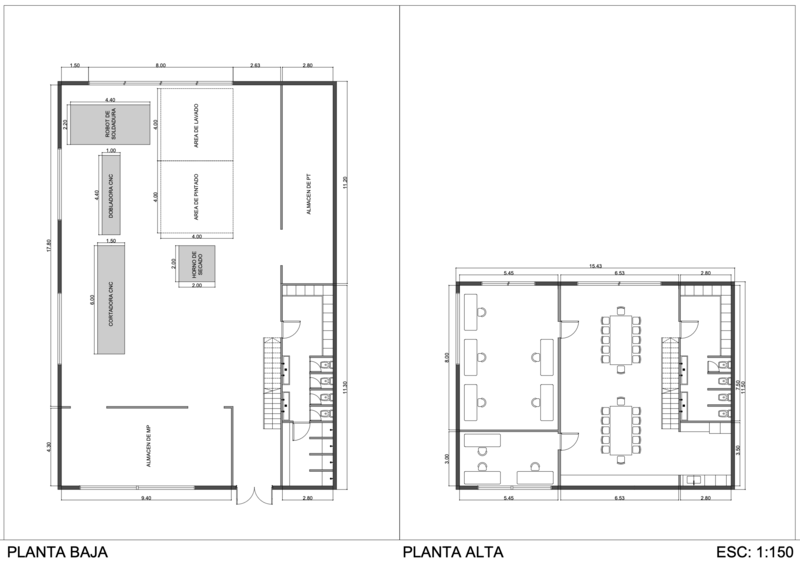

Anteproyecto de Planta

Plano de la Planta

Plano Recorrido de los Materiales

Cronograma de Ejecución

Excel

Documento de Excel donde se desarrollaron los cálculos de los ejercicios 1 al 11; matriz de localización; listado de equipos auxiliares, muebles y útiles; y cronograma de ejecución.[10]

Bibliografía

- ↑ http://www.ventachap.com/#!/producto/5/

- ↑ https://www.ms.gba.gov.ar/sitios/pepst/wp-content/uploads/sites/222/2017/02/Decreto_351-79.pdf

- ↑ https://patagoniacnc.com/maquinas-de-corte-laser/serie-plat/

- ↑ https://patagoniacnc.com/dobladora-cnc/

- ↑ https://patagoniacnc.com/soldaduras-roboticas/celdas-roboticas/

- ↑ https://lusqtoff.com.ar/ver-producto/HL-120

- ↑ https://www.sdep.com.ar/sames-kremlin/pistolas/pistola-manual-airless-sflow/

- ↑ https://corporacioncomatpe.com/producto/horno-de-curado-con-encendido-manual/?srsltid=AfmBOoomTR6sXT0A49-gpg8w1ZoWmnhMZq1tV_vyIMx4L1zLDhX_cGnf

- ↑ https://buenosaires.gob.ar/modernizacion/sustentabilidad/consejos/agua#:~:text=La%20media%20argentina%20de%20consumo,lo%20necesario%20seg%C3%BAn%20esta%20entidad

- ↑ https://docs.google.com/spreadsheets/d/1GL4aJOKhMfwUK4Omu2wvHuRRosOXtjEDvD_W1ya-KCQ/edit?gid=1309922437#gid=1309922437