2020/Grupo9/DimensionamientoFisico

1. Determinación de la Localización

Para determinar la localización potencial de la planta se utilizará una Matriz de Localización que busca analizar que ubicación es la optima para las condiciones dadas de nuestro proyecto. En esta, se evaluaran 3 alternativas en Villa Maipu, Capital Federal y Munro. Estas alternativas fueron elegidas según la cercanía a los clientes, y según la cercanía a proveedores.

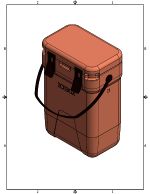

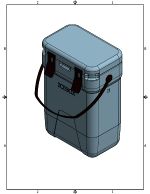

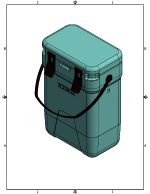

2. Definición Técnica del Producto.

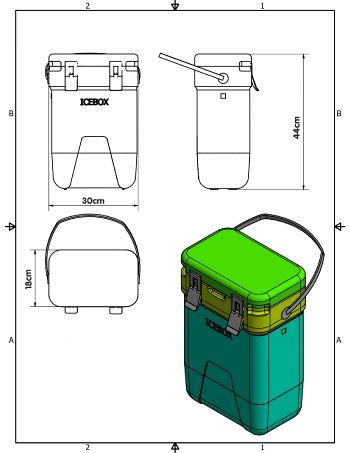

- Planos y/o Dibujos.

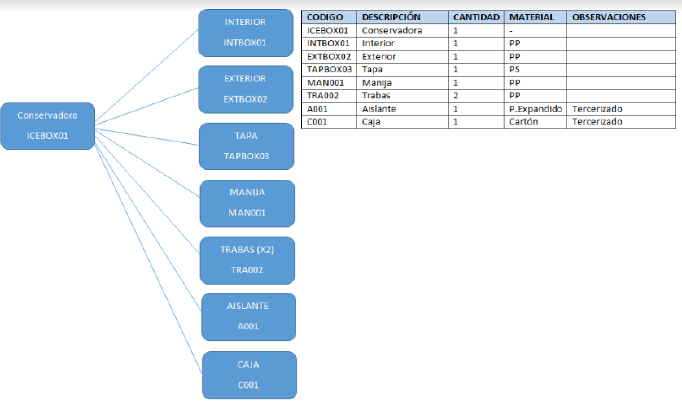

- Listado de Materiales (BOM).

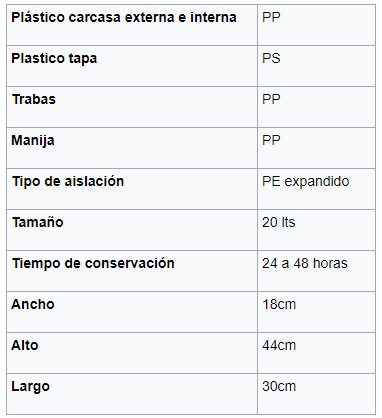

-Especificaciones Técnicas.

- Normas Aplicables.

Al tratarse de un producto que puede utilizarse para trasladar alimentos, aplica la norma ISO 22000 que asegura la implementación de un sistema de gestión de seguridad alimentaria durante el transcurso de toda la cadena de suministro. Para nuestro producto en particular, es importante una temperatura adecuada de conservación de los alimentos.

Por último cumplir con el Código alimentario Argentino aplicada para utensilios, recipientes, envases, envolturas, aparatos y accesorios, para asegurarnos de que nuestro producto no transfiera a los alimentos sustancias indeseables o tóxicas.

Además, aplicaremos las normas ISO 9000 y 9001 para asegurar la calidad en todos los procesos del sistema de gestión integrado.

- Características condición del Producto.

El componente más importante de nuestro producto es el aislante térmico (polietileno expandido) ya que es lo que permite cumplir la función de conservación de temperatura.

- Plan de Ensayos.

No se le hacen ensayos al producto, el maquinista a medida que retira las piezas de las diferentes máquinas realiza un control de calidad visual.

Antes del ensamble (manual) operarios también hacen un control visual de las piezas y el ensamble final.

- Acondicionamiento del Producto

Una vez realizado el ensamble manual, se realiza un control visual y se envasa manualmente el producto en cajas de cartón corrugado individuales, las cuales se envían almacén de producto terminado.

Las conservadoras se almacenarán en almacén de producto terminado, unitarizándolas en pallets Arlog, entrarán 14 productos terminados por pallet.

3. Definición del Proceso de Producción.

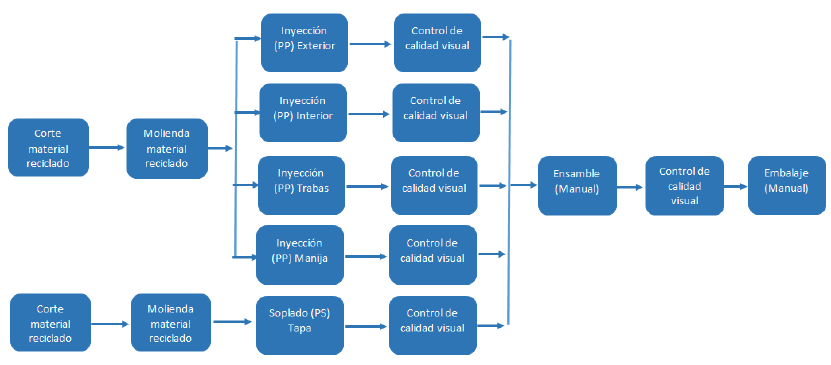

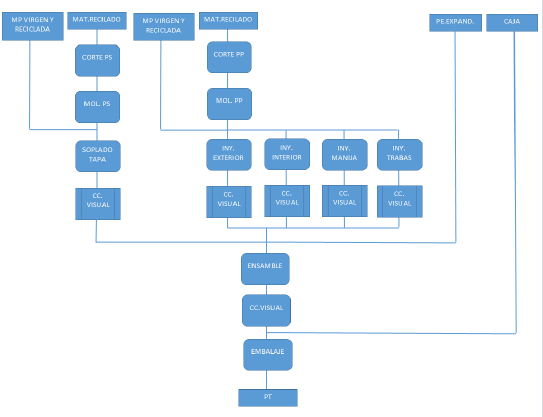

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

- Descripción de cada etapa del proceso productivo.

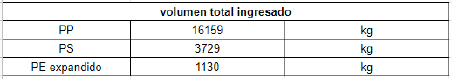

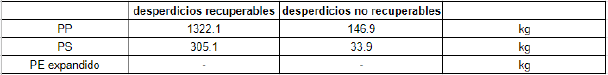

Empezaremos describiendo el proceso de RECICLADO DE MATERIA PRIMA: El 90% de los desperdicios de PP y PS son recuperables, por lo tanto, son reinyectados al proceso productivo, mezclados en parte con materia prima virgen y con materia prima reciclada que se adquiere de proveedores. En esta etapa también se reciclan las piezas defectuosas entregadas por clientes.

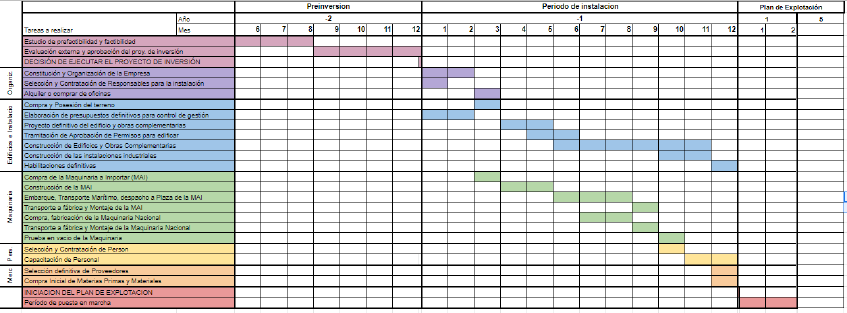

Descripción del proceso:

El proceso de reciclado de la materia prima es sencillo, consiste en el CORTE y la MOLIENDA:

CORTE: Se inicia cortando las piezas que se desean reciclar de forma manual con una sierra de banda sobre una mesa de corte en trozos más pequeños ya que lo requiere el proceso siguiente. El tiempo de esta operación depende mucho del tamaño de las piezas a reciclar, pero estimaremos un tiempo promedio de 8 minutos/pz y que para cada proceso de reciclado de materia prima se cargan aproximadamente 20 piezas a reciclar.

MOLIENDA: Proceso automático en el cual se cargan los trozos de material a reciclar que han sido cortados en el proceso anterior. El operario realiza el proceso de carga-descarga y encendido de la máquina. Luego, la máquina se encarga de moler las piezas hasta conseguir el tamaño de los pellets que serán cargados en las diferentes máquinas para el conformado de nuevas piezas.

El tiempo estimado de esta operación, contando la carga y descarga de la máquina, será de 40 minutos.

Este proceso se realiza tanto para reciclar PP como PS, la máquina de corte es común a ambos procesos, pero se cuenta con 2 molinos diferentes para cada material.

Continuaremos explicando el resto de los procesos productivos:

Inyección parte exterior de la conservadora: Este proceso se realiza en una máquina inyectora la cual cuenta con una matriz que dará la forma exterior de la conservadora. El proceso es mayoritariamente automático, el operario se encargará de la carga de la materia prima virgen, la materia prima reciclada y el material reciclado que previamente fue molido (todos son PP). La carga se realiza por las tolvas que posee la máquina. Con la máquina en régimen, y ya seteados los tiempos, cantidad de material a inyectar y temperatura (tarea que realiza el maquinista) la máquina comienza a realizar la inyección del polímero fundido dentro de la matriz. Una vez que esta se abre, liberando el semielaborado, un operario se encargara de descargarlo y cortar las rebabas que hayan podido quedar de forma manual con una navaja de corte

El mismo proceso se realizará con la misma maquina (pero matrices diferentes) para los siguientes procesos:

- · Parte interior de la conservadora

- · Manija y trabas de la conservadora

Soplado tapa de la conservadora: Este proceso se realiza en una máquina sopladora la cual cuenta con una matriz que dará la forma exterior de la conservadora. El proceso es mayoritariamente automático, el operario se encargará de la carga de la materia prima virgen, la materia prima reciclada y el material reciclado que previamente fue molido (todos son PS). La carga se realiza por las tolvas que posee la máquina. Con la máquina en régimen, y ya seteados los tiempos, cantidad de material a soplar y temperatura (tarea que realiza el maquinista) la máquina comienza a realizar el soplado del polímero fundido dentro de la matriz que le dará la forma final. Una vez que esta se abre, liberando el semielaborado, un operario se encargara de descargarlo y cortar las rebabas que hayan podido quedar de forma manual con una navaja de corte

A medida que se descargan los semielaborados de la inyectora y la sopladora, luego de que el operario realiza el corte de las rebabas, se realiza un control de calidad visual de los mismos. Esto tiene el objetivo de no enviar piezas defectuosas a la zona de ensamble y además, de existir algún defecto, se determinará si es necesario cambiar ciertos parámetros de la maquinaría o si existe algún problema mecánico.

Ensamble: Proceso manual, en él se ensamblan todas las piezas producidas anteriormente y además se coloca entre medio de la parte interior y exterior un semielaborado de poliestireno expandido que actuará como aislante. No se requiere de ningún adhesivo ya que las piezas están diseñadas para encastrar unas con otras.

Tiempo unitario promedio: 5 minutos/pz

Embalaje: Este último proceso consiste en colocar el producto terminado dentro de las cajas de carton correspondiente. También es manual.

Tiempo unitario promedio: 2 minutos /Pz

4. Determinación de las máquinas e instalaciones. Cálculos.

- Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

| INYECTORA | |

| MODELO | HDX 208 |

| DIAM TORNILLO | 45 mm |

| POTENCIA | 18.5 Kw |

| CAPACIDAD | 340 g |

| VELOCIDAD | 140 g/s |

| DIMENSIONES | 5.7x1.4x2.3 m |

| MARCA | FABRO.HNOS |

http://www.fabrohnos.com.ar/productos.php?cat_id=1&sub_id=2&prod_id=30

| EXTRUSORA | |

| MODELO | DKB-5L |

| POTENCIA | 25 Kw |

| CAPACIDAD MÁX VOLUMEN | 5 litros |

| VELOCIDAD | 90 kg/hora |

| DIMENSIONES (LxWxH) | 4.1 x 2.3 x 2.9 m |

| MARCA | Super Jin Jun |

https://www.directindustry.es/prod/dongguan-jinjun-machinery-co-ltd/product-217739-2254357.html

| TRITURADORA | |

| MODELO | PC-300 |

| POTENCIA | 5.5 Kw |

| CAPACIDAD | 100-250 Kw/h |

| DIMENSIONES | 1110x720x1130 mm |

| MARCA | FABRO.HNOS |

http://www.fabrohnos.com.ar/productos.php?cat_id=4&sub_id=42&prod_id=75

| SIERRA DE BANDA | |

| MODELO | DG 330 M |

| POTENCIA | 1.5HP |

| CAPACIDAD DE CORTE | 330 X 400 |

| VELOCIDAD | 60 m/min |

| DIMENSIONES (L.W.H) metros | 2.1x0.7x1.3 |

| MARCA | DG Metal |

https://www.dgmetal.com.ar/maquinas-cortadoras.html

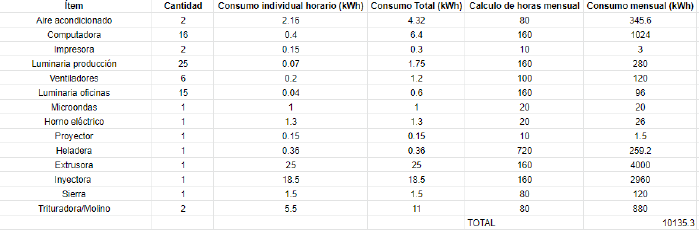

- Consumos de energía, agua y otros servicios.

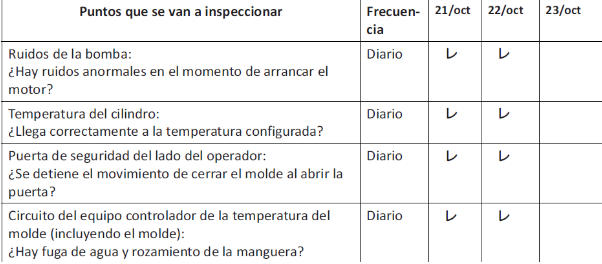

- Mantenimiento y medios de control (máquinas, tareas, etc.).

MANTENIMIENTO:

Mantenimiento preventivo:

La inspección diaria será implementada por un operador capacitado. Se realizará de forma periódica con el objetivo de evitar defectos y averías. Este se realizará en la inyectora y la extrusora.

Ejemplo:

Mantenimiento correctivo: Se realizará en caso de que se produzca alguna avería en alguna de las partes componentes de las máquinas. Generalmente mangueras de lubricación, etc. Este aplica para toda la maquinaria.

-Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

SISTEMAS DE SEGURIDAD:

Elementos de protección personal

- Para todas las operaciones : Guardapolvo y zapatos de seguridad

- Para todas las operaciones menos Ensamble y Embalaje: Antiparras y guantes para evitar cortes

Sistemas de seguridad:

- Contra incendios: Matafuegos ABC, Sistema contra incendios con sensores y sistema hidráulico.

- Ducha de ojos

- Señalización de cada sección

- Capacitaciones en primeros auxilios y simulacros de incendio

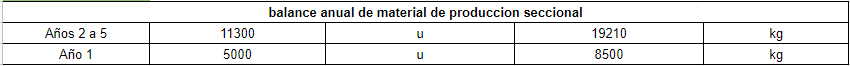

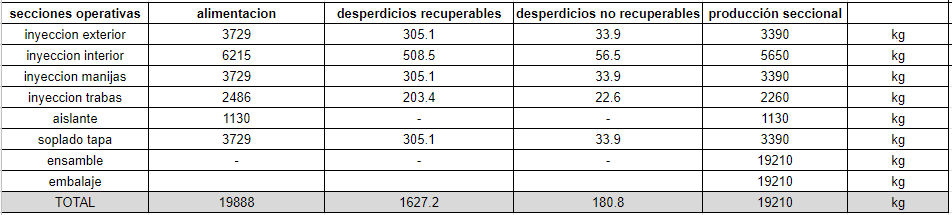

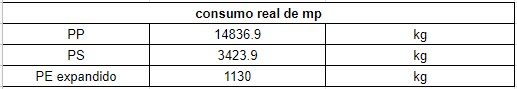

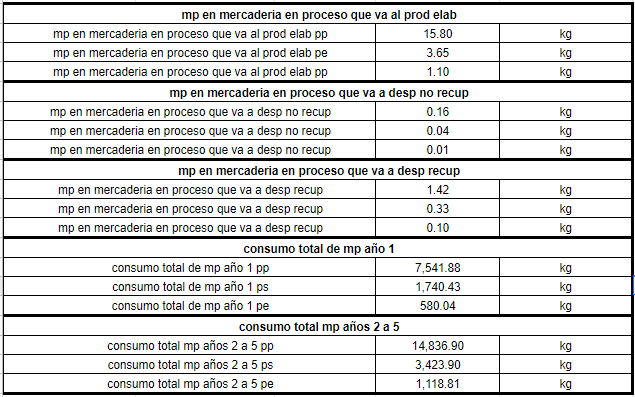

BALANCE ANUAL DE MATERIAL. PRODUCCIÓN SECCIONAL

Para los cálculos tomamos en cuenta los pesos de cada parte de nuestro producto

| Pesos | ||

| TOTAL | 1.7 | kg |

| exterior | 0.3 | kg |

| interior | 0.5 | kg |

| manijas | 0.3 | kg |

| trabas | 0.2 | kg |

| aislante | 0.1 | kg |

| tapa | 0.3 | kg |

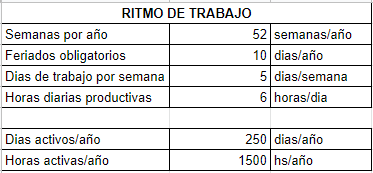

RITMO DE TRABAJO

Por día trabajamos por turnos de 9 horas, una hora es para el almuerzo y dos horas al principio del día en las que las maquinas como están calentando todavía no pueden usarse para producir, por lo que los operarios en ese tiempo van a triturar los scraps de producción del día anterior para poder usarlos como MP y preparar la MP. Esas 2 horas no son productivas ya que no podemos utilizar las maquinas.

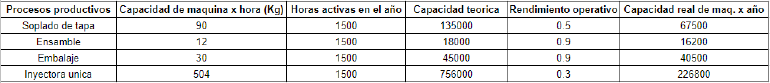

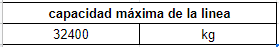

CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCIÓN OPERATIVA

La inyectora tendrá un rendimiento operativo del 30% ya que contamos con una sola inyectora para todos los componentes de nuestro producto, por lo que los dos operarios que la atienden tienen que cambiar constantemente la matriz para poder realizar las distintas piezas.

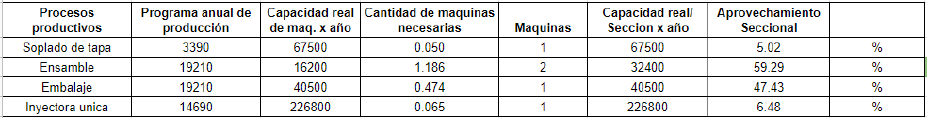

DETERMINACIÓN DE LA CANTIDAD DE MAQUINAS OPERATIVAS POR SECCIÓN, CAPACIDAD REAL ANUAL DE CADA SECCIÓN Y SU APROVECHAMIENTO EN RELACIÓN AL PROGRAMA DE PRODUCCIÓN.

INDICAR EL "CUELLO DE BOTELLA" Y LA CAPACIDAD REAL ANUAL DEL EQUIPO

El cuello de botella es el ensamble ya que tiene el mayor aprovechamiento seccional.

5. Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envió de las mercaderías.

Haremos entregas semanales a nuestros clientes, contamos con stock de seguridad de producto terminado correspondiente a una semana para hacerle frente a los problemas que puedan ocurrir con la inyectora/extrusora que son máquinas fundamentales para el proceso y contamos solamente con una sola de cada una de ellas.

Los clientes pasarán a retirar sus compras por nuestra planta, excepto algún caso especial en el cual se puede contratar una empresa tercerizada que acerque nuestros productos terminados a los clientes.

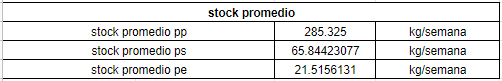

- Tamaños y frecuencias de compras.

Como mínimo para cada semana necesitaremos comprar las siguientes cantidades de cada material para poder cumplir la producción:

| Cantidad materia prima por compra (stock mínimo) | |||

| Cantidad materia prima por compra PP | 285.325 | kg/semana | |

| Cantidad materia prima por compra PS | 65.84423077 | kg/semana | |

| Cantidad materia prima por compra PE | 21.5156131 | kg/semana | |

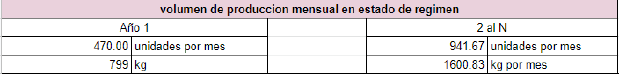

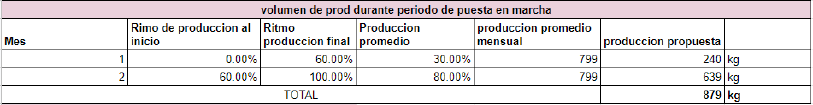

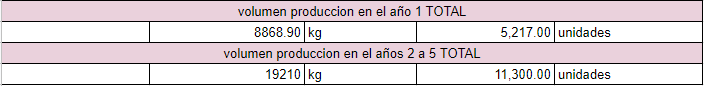

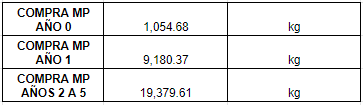

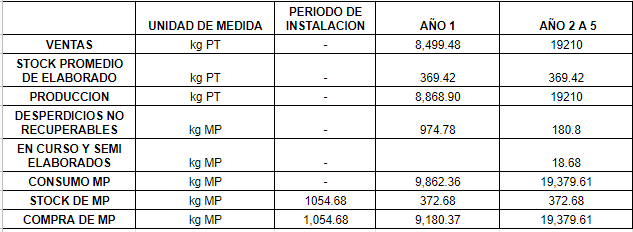

EVOLUCIÓN DE LA PRODUCCIÓN

Consideramos un periodo de puesta en marcha de dos meses

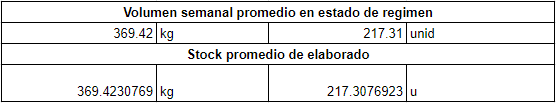

STOCK PROMEDIO DE PRODUCTO ELABORADO Tendremos un ritmo de entrega a nuestros clientes de una semana y un stock de seguridad de producto terminado también de una semana, por si llegamos a tener inconvenientes con la inyectora ya que tenemos una sola y no podríamos continuar con la producción.

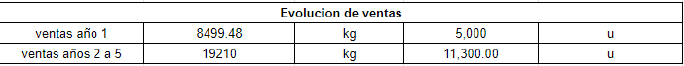

EVOLUCIÓN DE LAS VENTAS DURANTE LA VIDA ÚTIL DEL PROYECTO

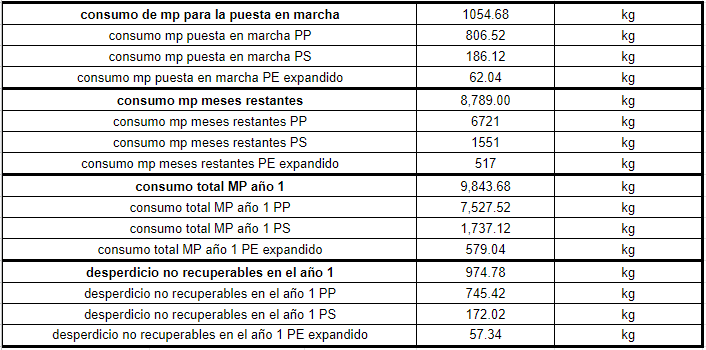

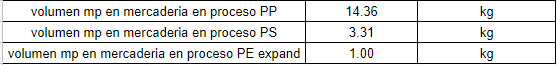

EL CONSUMO DE MATERIA PRIMA PARA EL PROGRAMA DE PRODUCCIÓN Y FORMACIÓN DE LA MERCADERÍA EN CURSO Y SEMIELABORADA El ciclo de elaboración de un lote de 40 unidades demanda 0,222 días (consideramos 40 unidades de producto ya que es el mínimo de venta de nuestra empresa). Tendremos 1125 ciclos de elaboración por año.

STOCK PROMEDIO DE MATERIA PRIMA Y EL PROGRAMA DE COMPRAS

CUADRO RESUMEN DEL PROGRAMA GENERAL DE EVOLUCIÓN

6. Determinación del Personal.

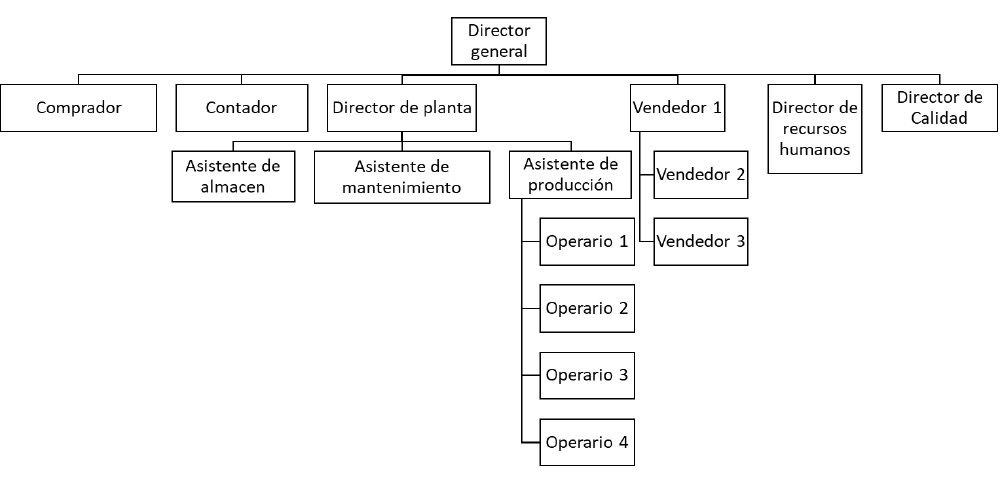

- Organigrama de toda la empresa.

- Descripción de los Puestos de Trabajo/Calificación y Formación necesaria de los Operadores.

| DIRECTOR GENERAL | |||||

| Porposito general del puesto | Gestiona, decide, coordina y organiza para que exista un nexo entre los areas y todas contribuyan a un objetivo claro y común | ||||

| Habilidades requeridas | Educacion | Universitaria | |||

| Experiencia minima | mas de 3 años diregiendo una industria | ||||

| Habilidades y capacidades | Liderar, coordinar, organizar, analizar y comunicar | ||||

| DIRECTOR DE PLANTA | |||||

| Porposito general del puesto | Planificar Y programar la produccion, coordinar con compras los abastecimientos, y con mantenimiento la ejecucion del mismo. Coordinar proyectos nuevos de produccion. | ||||

| Habilidades requeridas | Educacion | Universitario | |||

| Experiencia minima | Mas de 3 años en el area de produccion. | ||||

| Habilidades y capacidades | Liderar, coordinar áreas y tareas, planificar | ||||

| DIRECTOR DE RRHH | |||||

| Porposito general del puesto | Selección, reclutación, capacitación e inducción del personal. Análisis de relaciones personales y tareas dentro de la planta | ||||

| Habilidades requeridas | Educacion | Universitario / Terciario | |||

| Experiencia minima | Mas de 2 años en el area de RRHH | ||||

| Habilidades y capacidades | Coordinar, habilidades interpersonales, capacidad de relacion con otras personas | ||||

| DIRECTOR DE CALIDAD | |||||

| Porposito general del puesto | Asegurar la calidad en todos los procesos desde el ingreso de materia prima hasta la salida de producto terminado. Garantizar el cumplimiento de las normas correspondientes a nuestras certificaciones. | ||||

| Habilidades requeridas | Educacion | Universitario | |||

| Experiencia minima | Mas de 2 años en el area de calidad | ||||

| Habilidades y capacidades | Control, pensamiento logico para la toma de desiciones con un criterio adecuado | ||||

| ASISTENTE DE MANTENIMIENTO | |||||

| Porposito general del puesto | Realizar el mantenimiento de la planta para que la planta se encuentre en condiciones de funcionar | ||||

| Habilidades requeridas | Educacion | Secundario, Conocimientos tecnicos | |||

| Experiencia minima | Mas de 2 años realizando actividades de mantenimiento | ||||

| Habilidades y capacidades | Habilidades tecnicas y proactivo | ||||

| ASISTENTE DE PRODUCCIÓN | |||||

| Porposito general del puesto | Planifica, programa y controla la producción para que exista una control y un orden sobre como producir | ||||

| Habilidades requeridas | Educacion | Secundario, Terceario / Universitario | |||

| Experiencia minima | Mas de 2 años coordinando operarios | ||||

| Habilidades y capacidades | Debe saber manejar al personal, tener pensamiento logico-deductivo y habilidades sociales | ||||

| ASISTENTE DE ALMACÉN | |||||

| Porposito general del puesto | Gestiona los items almacenados para que exista un control y una planificación de almacenaje | ||||

| Habilidades requeridas | Educacion | Secundario, Terceario / Universitario | |||

| Experiencia minima | Mas de 2 años en puestos similares | ||||

| Habilidades y capacidades | Organizado, proactivo y con habilidades sociales | ||||

| CONTADOR | |||||

| Porposito general del puesto | Lleva el estado contable de la empresa para que la empresa este al tanto sobre sus finanzas y a partir de ello puedan tomar mejores decisiones | ||||

| Habilidades requeridas | Educacion | Universitario | |||

| Experiencia minima | Mas de 2 años practicando la contaduria | ||||

| Habilidades y capacidades | Organizado, capacidad logica-exacta y proactivo | ||||

| VENDEDOR | |||||

| Porposito general del puesto | Vende los productos para que el cliente tenga un nexo directo con la empresa | ||||

| Habilidades requeridas | Educacion | Secundario / Terceario | |||

| Experiencia minima | Mas de 2 años trabajando de vendedor | ||||

| Habilidades y capacidades | Organizado, con habilidades sociales y capacidad de negociacion | ||||

| COMPRADOR | |||||

| Porposito general del puesto | Realiza las compras de los recursos para que la empresa se logre abastecer en tiempo y forma | ||||

| Habilidades requeridas | Educacion | Secundario / Terceario | |||

| Experiencia minima | Mas de 2 años realizando compras industriales | ||||

| Habilidades y capacidades | Organizado, con habilidades sociales y capacidad de negociacion. | ||||

| OPERARIO | |||||

| Porposito general del puesto | Manejar la maquinas y perfeccionar el producto Para que se pueden llevar a cabo todas las actividades productivas en tiempo y forma | ||||

| Habilidades requeridas | Educacion | Conocimientos tecnicos | |||

| Experiencia minima | Mas de 2 años utilizando inyectoras | ||||

| Habilidades y capacidades | Destreza manual, habil con las herramientas e instrumentos mecanicos | ||||

7. Listado de Equipos Auxiliares, Muebles y Útiles.

- Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

ÁREA COMERCIAL Y ADMINISTRACIÓN

- Computadora por cada empleado (con los accesorios correspondientes)

- 2 impresoras

- Artículos de librería : Resmas A4, Resmas Oficio, útiles de escritura y abrochadoras

- Escritorio y silla adecuados para cada empleado

- 6 sillas comunes y 1 sillon

- 2 escritorios

- 1 mesa de reuniones

- 2 Aire acondicionado frio/calor

- 4 cestos de basura para reciclables, 2 cestos de basura para orgánicos

- Lockers con llave para cada empleado

- Un proyector

COMEDOR

- 2 mesas

- 16 sillas

- 1 microondas

- 1 heladera

- 1 horno eléctrico

ALMACENES

- Estanterías fijas para pallets convencionales de acceso directo

- 1 autoelevador

- 2 zorras manuales

VESTUARIOS Y BAÑOS (Considerar 2 veces ya que tendremos uno para hombres y otro para mujeres)

- 2 Duchas

- 3 inodoros

- 2 migitorios (solo hombres)

- 2 bachas

- 1 espejo

- Lockers para elementos personales

ÁREA PRODUCCIÓN

- Bandas de repuesto para la sierra de banda. Proveedor: https://landing.dgmetal.com.ar/?gclid=EAIaIQobChMI6KSBnraq6gIVi4eRCh2FGAwuEAAYASAAEgKfXvD_BwE

- Elementos de protección personal

- Equipos de ventilación general

- 1 zorra manual

- 1 auto elevador

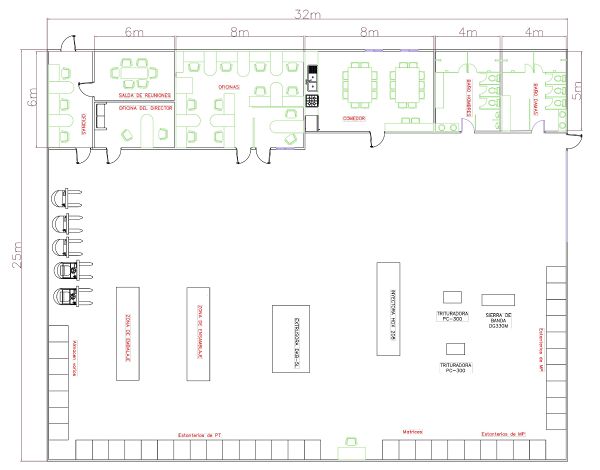

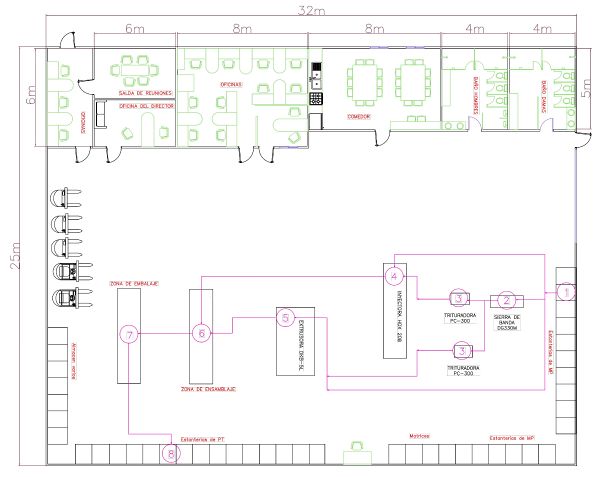

8. Anteproyecto de Planta.

- Plano de la Planta mostrando la distribución de las distintas áreas.

- Plano mostrando el recorrido de los materiales.

9. Cronograma de ejecución.