2019/Grupo12/DimensionamientoFisico

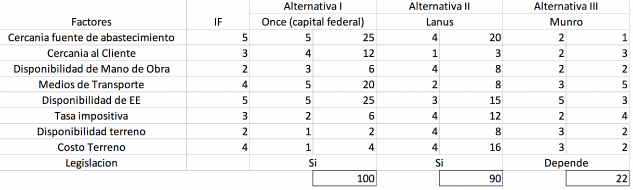

Determinación de la Localización

Para decidir la ubicación se tuvieron en cuenta tres alternativas, como factores principales se tuvieron en cuenta como factores principales:

- Cercanía a fuente de abastecimiento (proveedores)

- Disponibilidad de energía eléctrica

- Medios de transporte - fácil acceso para empleados

Basándonos en lo analizado, decidimos instalarnos en el barrio de Once, debido a sus fortalezas en cuanto a cercanía a proveedores y fácil acceso.

Definición tecnica del producto

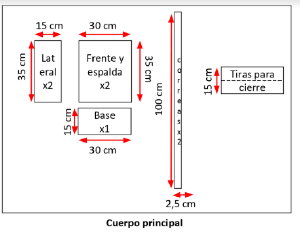

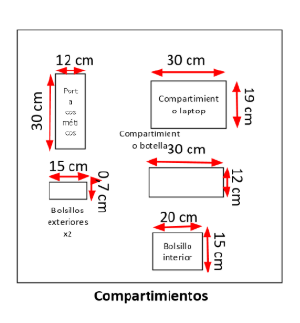

Planos y dibujos

Nota: estos cortes se realizan en cuerina Pu y en tela para el interior

Listado de materiales (BOM)

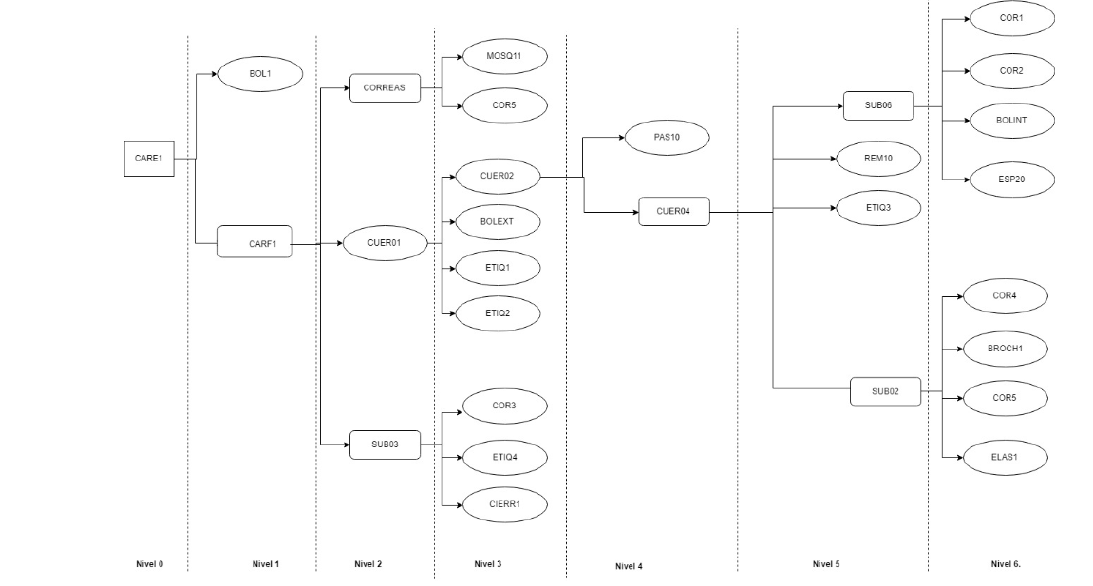

| item | codigo | Denominacion | nivel | cantidad | unidad | ||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | |||||

| 1 | CARE1 | Cartera empacada | x | 1 | Conjunto Final | ||||||

| 2 | BOL1 | Bolsa transparente | x | 1 | Elemento | ||||||

| 3 | CARF1 | Cartera final | x | 1 | subproducto | ||||||

| 4 | CUER01 | Cuerpo completo | x | 1 | subproducto | ||||||

| 5 | CUER02 | Cuerpo sin bolsillos ext | x | 1 | subproducto | ||||||

| 6 | BOLEXT | bolsillos externos | x | 2 | subproducto | ||||||

| 7 | ETIQ1 | etiqueta para tarjetas | x | 1 | elemento | ||||||

| 8 | ETIQ2 | etiqueta auriculares | x | 1 | elemento | ||||||

| 9 | CUER04 | Subproducto frente, espalda y base + pasadores | x | 1 | subproducto | ||||||

| 10 | sub03 | subproducto portacosmetico | x | 1 | subproducto | ||||||

| 11 | PAS10 | pasadores | x | 6 | elemento | ||||||

| 12 | REM10 | remaches | x | 6 | elemento | ||||||

| 13 | COR1 | Cortes de frente/espalda | x | 2 | elemento | ||||||

| 14 | COR2 | Cortes de base | x | 1 | elemento | ||||||

| 15 | BOLINT | Bolsillo interno frente | x | 1 | elemento | ||||||

| 16 | ESP20 | Espuma para compartimiento computadora | x | 1 | elemento | ||||||

| 17 | SUB02 | Subproducto frente, espalda y base | x | 1 | subproducto | ||||||

| 18 | ETIQ3 | etiqueta logo computadora | x | 1 | elemento | ||||||

| 19 | COR3 | cortes para portacosmeticos | x | 1 | elemento | ||||||

| 20 | ETIQ4 | etiqueta logo portacosmeticos | x | 1 | elemento | ||||||

| 21 | CIERR1 | cierre portacosmetico 12 cm | x | 1 | elemento | ||||||

| 22 | BROCH1 | broches | x | 2 | elemento | ||||||

| 23 | COR4 | corte de los laterales | x | 2 | elemento | ||||||

| 24 | COR5 | corte para bolsillo para botella | x | 1 | elemento | ||||||

| 25 | ELAS1 | elastico | x | 1 | Elemento | ||||||

| 26 | CORREAS | subproducto correas | x | 2 | subproducto | ||||||

| 27 | MOSQ11 | mosquetones | x | 4 | elementos | ||||||

| 28 | cor5 | cortes correas | x | 2 | elemento | ||||||

| 29 | SUB06 | Subproducto laterales | x | subproducto | |||||||

Diagrama arbóreo

Especificaciones técnicas

Exterior

- Tela cuerina Pu

- Resistente al agua

- Cuerpo principal con cierre metálico

- 2 bolsillos lateral para auriculares y tarjetas con cierre metálico

- Correas regulables y adaptables para mochila

Interior

- Compartimiento acolchado para laptop 11 pulgadas

- 1 portacosmeticos desmontable

- 1 bolsillo lateral para botella

- 1 bolsillo interior

Conjunto

- Tamaño: 35 cm. X 30 cm. X 15 cm.

- Peso: 520 gr.

- Volumen: 15.75 Litros.

- Material: tela cuerina PU.

Definición del proceso de producción

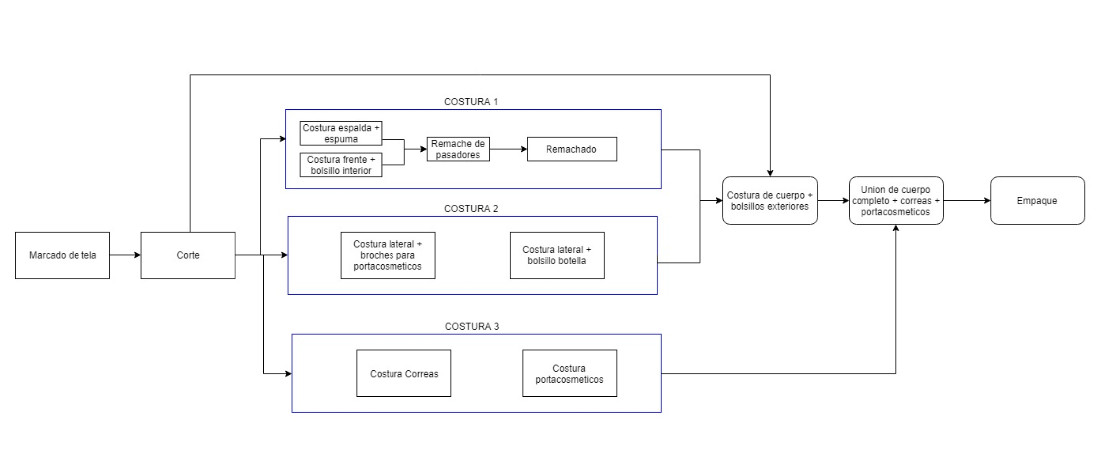

Diagrama de flujo de fabricación

Descripción de cada proceso productivo

- Marcado de Tela: es el proceso en el cual se coloca el molde de cada una de las partes de la cartera en las telas, ya sea en la cuerina (tela exterior) como en la tela de forro (tela interior). A esta unidad de trabajo entra como materia prima la tela y trabaja únicamente un operario.

- Corte: En esta unidad entran los rollos de tela ya marcados, preparados para ser cortados. Se utilizan máquinas de corte circulares. Es una actividad clave ya que cada pieza debe coincidir con su parte compatible. En el caso que una parte este mal cortada, ya no puede volver a ser utilizada. Es la unica operacion en la que podemos tener desperdicios, y estos son no recuperables.

A continuación, pasamos a describir cada uno de los procesos de costura que son las operaciones más importantes de nuestro sistema productivo. La calidad de los productos finales depende en gran parte de la costura. Por eso, los operarios deben ser calificados.

- Costura 1: dentro de este proceso se realizan tres operaciones. Como materia prima entran los cortes del frente, espalda y base tanto de cuerina como de tela de forro. A su vez, también ingresa la goma espuma que se utiliza para armar el compartimiento de la computadora que va sobre la espalda del lado de adentro de la cartera, y los cuatro pasadores que van en la espalda del lado exterior (donde después se colocaran las correas). También se utilizara cierre, remaches y la etiqueta de cuero para dicho compartimiento. Primero se une el retazo de la espalda de cuerina con la espuma y con la tela de forro. Luego se le remachan los cuatro pasadores del lado exterior. Los dos pasadores superiores se utilizaran para las correas cuando se utilice el producto como cartera, mientras que los dos inferiores servirán también cuando se use el producto en forma de mochila. Siguiente a eso, se cose el frente con su forro y el bolsillo interior .El cierre va sobre la parte superior del frente. También se le colocan dos pasadores en la parte de arriba, para luego pasar la correa por ahí. Y por último se une la base con su tela interior, y de un extremo se le cose el frente y del otro se le cose la espalda.

- Costura 2: como nuestra cartera tiene laterales con compartimientos que cumplen diferentes utilidades, cada uno de los laterales es distinto. Para hacer el lateral derecho, se uno lateral de cuerina más lateral de tela de forro y se le colocan los broches metálicos (para que en un proceso posterior se le enganche el portacosmeticos). En el lado izquierdo, simplemente se le coloca una tela con un elástico en su parte superior, que sirve como bolsillo para colocar una botella. Acá ira también su etiqueta correspondiente.

- Costura 3: en estas operaciones de costura se realizan las costuras auxiliares tanto de las correas como del portacosmeticos que va unido al lateral derecho. Para realizar las dos correas, únicamente se doblan y se cosen los mosquetones. Y por otra parte, se realiza un portacosmeticos con las medidas adecuadas para luego ser colocado en el lateral mediante los broches metálicos.

- Costura Cuerpo: Una vez que se tiene los subproductos de los puestos de costura, se pasa a la costura del cuerpo, donde se juntan el subproducto de frente, espalda base y pasadores más los laterales. Del proceso de corte, ingresas los retazos para colocar los bolsillos exteriores que se colocan en la parte de los laterales, uno con la etiqueta y el logo para auriculares y el otro con la etiqueta para las tarjetas.

- Unión final: junta el cuerpo de la cartera completo con las correas. Estas se colocan en la parte superior, y se las hace pasar por los pasadores superiores. Nota: luego cuando el cliente quiera utilizar la cartera en forma de mochila, debe desenganchar los mosquetones de una de las correas y engancharlos en la parte trasera para generar las correas mochileras.

- Empaque: como ultimo proceso se le pone el packaging al subproducto cartera final para formar el producto Cartera empacada.

Determinación de las Máquinas e Instalaciones. Cálculos

Especificaciones Técnicas de las Máquinas

En la planta se utilizan máquinas de cortado y de costura. Para el proceso de remachado se utiliza una maquina con pedal.

- Cortado: Máquina de corte Dapet Volpe

- ModeloVOLPE 5 1/4"

- Potencia75 W

- Forma de la cuchillaCircular

- Largo de la cuchilla5 "

- Diámetro de la cuchilla5 "

- Costura: Máquina de coser Juki

- CABEZAL de Juki 1541S, nueva en caja.

- Máquina de 1 aguja.

- Con gancho horizontal de gran capacidad

- Max. velocidad de costura: 2500 puntadas por minuto

- Max. longitud de la puntada:9mm

- Presilla: por rodilla: 16mm

- Alternancia vertical de movimiento: 2.5 ~ 6.5mm

- Remachado: Con máquina remachadora mecánica y neumática

- Marca: Almacendesuelascom

- Tipo de remachadora:Manual

- Cantidad de boquillas:1

- Modelo: Maquina Multifuncion

- Accesorios incluidos: Matriz Remache, Matriz Ojalillo, Pedestal

Cortado

El proceso consta en cortar los moldes previamente marcados en las telas de forro y cuerina.

Para este proceso se utiliza una máquina con las siguientes características:

- Alimentación: Eléctrica

- Motor de alta potencia para simple corte

- Simple mantenimiento

- Tiene rodamientos en su base para suave y fácil manejo

- Cuchilla de 5" y 1/4 (14cm)

- Alimentación: 220 V

- Potencia: 370 Watts

Costura

El proceso de costura consta de coser tanto el forro al ecocuero y la union de las partes del cuerpo y las correas.

La máquina que se utiliza tiene las siguientes características:

- Alimentación: Eléctrica

- Lubricación automática

- Para materiales livianos, medianos y pesados

- Longitud de puntada 4mm

- Velocidad máxima de costura 5000 puntos/espacio

- 850 puntadas por minuto

- Cortahilos automático

- Alimentación: 220 V

- Potencia: 340 Watts

Remachado

Este proceso se ejecuta para la colocación de los pasadores. Se utiliza una máquina mecánica y neumática

Las características de la misma son:

- Alimentación: no necesita de energía eléctrica, se activa manualmente

- Compuesto por:

- Cilindro neumático

- Válvula de pedal

- Válvula de seguridad

- Válvula manual

- Protector parte superior trasera

- Bandeja protectora sistema neumático con:

- Botadores 7-7, 10-10, 18-18 (uno de cada uno)

- Remachadores 7-7, 10-10, 18-18 (uno de cada uno)

- Aguantadores 7-7, 10-10, 18-18 (uno de cada uno)

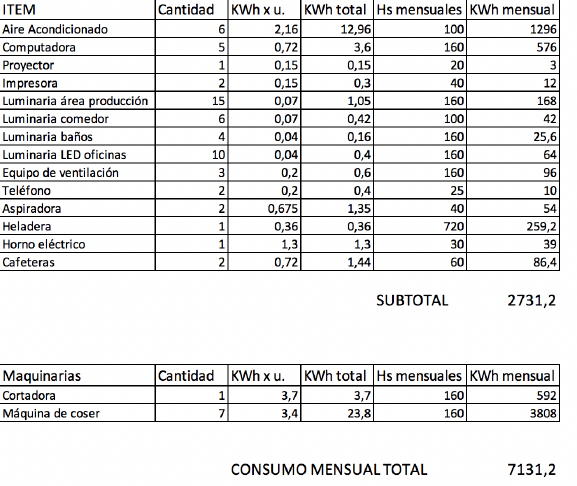

Consumos de Electricidad y Agua

Agua

Estimamos un consumo de 19 litros diarios por persona por el uso de los baños, teniendo en cuenta que trabajan 25 personas en la empresa, lo que nos arroja un total mensual aproximado de 9500 litros de agua. Solo se tienen en cuenta los consumos en el baño y cocina

Consumo por descarga del tanque del inodoro: 6 litros - 2 veces por día

Consumo por uso del lavamanos: 3 litros - 3 veces por día

Consumo en Comedor: 2 litros - 2 veces por día

Cantidad de trabajadores: 25 personas

Días laborables por mes: 20 días

Consumo personal mensual: (6*2 + 3*3 + 2*2) * 25 * 20 = 12500 litros

Electricidad

Mantenimiento

Las máquinas utilizadas en el proceso productivo requieren muy poco mantenimiento, casi despreciable.

Debido a los desperdicios generados mayormente en el área de corte, lo primordial es mantener una limpieza óptima, que se efectuará al finalizar cada lote.

Sistemas de Seguridad

- Se debe instruir a los operarios en el uso de las cortadoras y las máquinas de coser para evitar una lesión

- Se les proporciona la protección adecuada, en el caso de las cortadoras se les dan guantes

- La planta cuenta con matafuegos de tipo ABC tanto en los sectores productivos, oficinas y comedor

- Se capacita a los empleados en cuanto a la seguridad e higiene

Balance Anual de Material de producción seccional.

De acuerdo con la tecnología adoptada la actividad industrial se desarrolla a través de 8 secciones operativas produciendo en la ultima 7620 m2/año lo que equivale a 12000 carteras por año. Todos los calculos estaran medidos en unidades de carteras.

En la seccion de Moldeo es donde se marcaran los moldes de las carteras en la tela.

En la seccion de corte se cortaran los moldes marcados previamente.

En la seccion de costura inicial se cosen las espumas a la parte trasera de la cartera y luego se cose la parte frontal con la delantera y la base.

En la seccion lateral se cosen los porta cosmeticos interiores y porta botella lateral interior.

En la seccion de costura de tiras se coseran las tiras para que la cartera pueda ser usada como mochila.

En la seccion costura de bolsillo con cuerpo de cartera se coseran ambos.

En la seccion ensamble unimos ganchos para las tiras en el extremo que no estan unidas para terminar la opcion de cartera.

Ultima seccion es empaquetado donde se guardara dentro de la bolsa.

| Secciones | Desperdicios | |

| Recuperables | No recuperables | |

| Moldeo | 0 | 0 |

| Corte | 0 | 600 |

| Costura Inicial | 0 | 0 |

| Costura lateral | 0 | 0 |

| Costura tiras | 0 | 0 |

| Costura bolsillo

con cuerpo entero |

0 | 0 |

| Ensamble | 0 | 0 |

| Empaquetado | 0 | 0 |

Los desperdicios en m2 son todos no recuperables debido a que son recortes y suceden solo en la sección dos en donde se produce el corte.

Sobre la base de la producción final y con el objetivo de fabricar 12000 unidades , teniendo en cuenta lso desperdicios seccionales se constituye el siguiente cuadro desde la última sección a la primera:

| Secciones Operativas | Alimentacion | Desperdicios | Producciones seccionales | |

| Recuperables | No recuperables | |||

| Moldeo | 12600 | 0 | 0 | 12600 |

| Corte | 12600 | 0 | 600 | 12000 |

| Costura Inicial | 12000 | 0 | 0 | 12000 |

| Costura lateral | 12000 | 0 | 0 | 12000 |

| Costura tiras | 12000 | 0 | 0 | 12000 |

| Costura bolsillo

con cuerpo entero |

12000 | 0 | 0 | 12000 |

| Ensamble | 12000 | 0 | 0 | 12000 |

| Empaquetado | 12000 | 0 | 0 | 12000 |

| Total | 12600 | 0 | 600 | 12000 carteras |

1. El area total ingresada equivale a 12600 carteras.

2. El consumo real de materia prima equivale a 12600 carteras debido a que nosotros no tenemos desperdicios recuperables.

3. El porcentaje de desperdicio operativo en función de la producción será el mismo que el de desperdicio real debido a que no tenemos desperdicio recuperable:

600/12000 *100 = 5%

Ritmo de Trabajo

Debido a la maquinaria elegida y la modalidad de y trabajo necesitaremos mano de obra directa calificada. El equipo de trabajo estará formado por 20 personas las cuales se dividirán en dos grupos de 10 rotando turno mañana y turno tarde, trabajando de lunes a viernes 9hs diarias cada turno (4 hs productivas). A los 365 dias del año deberá descontarse los fin de semana y 10 dias hábiles de vacaciones de cada empleado y los 10 feriados obligatorios.

- Horas activas de la maquinaria: 260 – 10 - 10 = 240 dias activos/año *8 horas/dia = 1920 hs

- Horas/año trabajadas por cada operario: 2880hs/2 =960 hs.

| SEMANA | |||||||

| LUNES | MARTES | MIERCOLES | JUEVES | VIERNES | SABADO | DOMINGO | |

| 8 a 9 | Horario laboral | ||||||

| 9 a 10 | |||||||

| 10 a 11 | |||||||

| 11 a 12 | |||||||

| 12 a 13 | Cambio de turno | ||||||

| 13 a 14 | Horario laboral | ||||||

| 14 a 15 | |||||||

| 15 a 16 | |||||||

| 16 a 17 | |||||||

Capacidad real anual de la Maquinaria tipo de cada sección operativa

| SECCIONES | CAPACIDAD TEORICA

/MAQ X HORA |

HORAS ACTIVAS

/AÑO |

CAP TEORICA/

MAQ X AÑO |

RENDIMIENTO

OPERATIVO |

CAP REAL/

MAQ X AÑO | |

| 3 | Moldeo | 12 | 1920 | 23040 | 75.00% | 17280 |

| 2 | Corte | 13.3 | 1920 | 25536 | 75.00% | 16902 |

| 3 | Costura Inicial | 3.5 | 1920 | 6720 | 75.00% | 5040 |

| 4 | Costura lateral | 4.85 | 1920 | 9312 | 75.00% | 6984 |

| 5 | Costura tiras | 17.14 | 1920 | 32914.28 | 75.00% | 24685.71 |

| 6 | Costura Bolsillos

exteriores junto con cuerpo |

12 | 1920 | 23040 | 75.00% | 17280 |

| 7 | Ensamble | 20 | 1920 | 38400 | 75.00% | 28800 |

| 8 | Empaquetado | 120 | 1920 | 230400 | 75.00% | 172800 |

Cantidad de máquinas por sección, capacidad real anual de cada sección y aprovechamiento

| SECCIONES | PROGRAMA

ANUAL DE PROD (unidades carteras) |

CAP REAL/

MAQ X AÑO (carteras x año) |

Cant de maq

Teorica |

CANT MAQ

NECESARIAS |

CAP REAL/

SECCION X AÑO (carteras x sección x año) |

APROVECHAMIENTO

SECCIONAL | |

| 1 | Moldeo | 12600 | 17280 | 0.729166667 | 1 | 17280 | 0.729166667 |

| 2 | Corte | 12600 | 16902 | 0.745473908 | 1 | 16902 | 0.745473908 |

| 3 | Costura Inicial | 12000 | 5040 | 2.380952381 | 3 | 15120 | 0.793650794 |

| 4 | Costura lateral | 12000 | 6984 | 1.718213058 | 2 | 13968 | 0.859106529 |

| 5 | Costura tiras | 12000 | 24685.71 | 0.486111196 | 1 | 24685.71 | 0.486111196 |

| 6 | Costura Bolsillos

exteriores junto con cuerpo |

12000 | 17280 | 0.694444444 | 1 | 17280 | 0.694444444 |

| 7 | Ensamble | 12000 | 28800 | 0.416666667 | 1 | 28800 | 0.416666667 |

| 8 | Empaquetado | 12000 | 172800 | 0.069444444 | 1 | 172800 | 0.069444444 |

Cuello de botella y capacidad real del equipo

Se puede ver con los datos que el cuello de botella es la sección 4 de costura debido a que tiene el máximo porcentaje de aprovechamiento de la maquina, por lo que el equipo completo tiene una capacidad de 13968 unidades.

Determinación de la Evolución de las Mercaderías

Tiempos de entrega y envío de las mercaderías

Los tiempos de entrega de los pedidos variará según la cantidad que necesite el cliente. Esto se debe a que se poseen dos canales diferentes de venta con distinta forma de demanda.

Aquellos clientes minoristas, realizaran un pedido con gran volumen a diferencia de los clientes directos que compran por unidad.

Los clientes minoristas suelen hacer un encargo de cierta cantidad que en un determinado lapso de tiempo se vuelve a repetir o aumentar. Estos se realizan con anticipación de manera tal que se encuentre en su posesión en una fecha pactada.

La forma de envío depende del cliente, la empresa se encarga hasta el momento del empaquetado, luego el cliente decide si lo retira el mismo, si envía un flete o si requiere que sea enviado pero quedará a su cargo.

Los clientes directos, realizan el pedido directamente por internet y según el tipo de envío podrá demorar como máximo 5 días hábiles. Una vez realizado el pedido, se lleva el producto terminado, guardado en el Almacén de PT a una empresa que realiza envíos. Asimismo este gasto es cubierto por el cliente en el momento de la compra.

Tamaños y frecuencias de compra

La materia prima de nuestro producto es de industria nacional y de fácil abastecimiento. Siempre hay stock en los distintos proveedores.

Las compras de materia prima se realizan trimestralmente en el año, es decir cada 4 meses y se tiene en cuenta que se debe generar un stock de seguridad.

Se deben comprar:

- 32 rollos de 50m x 1,4m de ecocuero

- 18900 Pasadores

- 18900 Remaches

- 3150 Botones

- 12000 broches metalicos

- 400 metros de elastico

- 1600 metros de cierre

- 4500 espumas

- 20000 etiquetas

- 12500 mosquetones

Volumen de la producción durante el período de puesta en marcha

| MES | RITMO DE PROD

AL INICIO |

RITMO DE PROD

AL FINAL |

PROD PROMEDIO | PROD MENSUAL

PROMEDIO |

PROD

PROPUESTA |

| 1 | 0.00% | 50.00% | 25.00% | 1044 | 261 |

| 2 | 50.00% | 85.00% | 67.50% | 1044 | 705 |

| 3 | 85.00% | 100.00% | 92.50% | 1044 | 966 |

| TOTAL: | 1932 |

- El volumen de producción durante el resto del año 1: 11.5 meses-3meses 1044 carteras/mes *8.5 meses = 8874 carteras

- Volumen de producción en el año 1: 1932 + 8874 = 10806 carteras

- Volumen de producción anual en los años 2 al 10: 12000 carteras

Stock promedio del producto elaborado

Volumen de producción anual en estado régimen: 12000 carteras.

- Volumen de producción semanal promedio en régimen: 12000 carteras/año / 50 semanas/año = 240

- Teniendo en cuenta que nuestra empresa es nueva en el mercado, nuestro stock puede variar entre 0 y 240 tendremos un stock promedio de elaborado de 120 carteras: 240 / 2 = 120 carteras

- Este stock se forma en el periodo de puesta en marcha, y se mantendrá constante.

Evolución de las ventas durante la vida útil del proyecto

- Venta en el año 1: 12000 carteras – 120 carteras = 11880 carteras

- Venta del año 2 al 5: 12000 carteras

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

El ciclo de elaboración demanda 0,5 días de ritmo normal (desde el ingreso de la materia prima y semielaborados al sector operativo, hasta el depósito de producto terminado con su respectiva inspección de calidad final).

Por lo tanto, los ciclos de elaboración anuales son: 240 días / 0,5 = 480 ciclos de elaboración.

Año 1: el consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada.

a) Consumo de materia prima para realizar la producción del año:

- En los primeros tres meses que es la puesta son 1932 unidades * 1.055 = 2028.6 unidades.

- En los restantes 8.5 meses 8874 unidades*1.055 = 9366.72 unidades.

- El total de materia prima equivalente en carteras que se necesita para la producción en el año 1 es: 11395.22 carteras.

- Desperdicio no recuperable de la producción realizada en el año 1: 589

b) Consumo de materia prima en la mercadería en proceso:

- Volumen de materia prima requerido: la alimentación del proceso durante el ciclo de elaboración es:

12600 carteras /240 días*0.5= 105 carteras (incluyendo desperdicios no recuperables y que no tenemos desperdicios recuperables.

- Esta mercadería en curso y semielaborada esta destinada a ser: Producto terminado : 105 u / 1.055= 99.52 unidades Desperdicio no recuperable 99.52 unidades * 0.055=4.97 unidades

- Total de materia prima en mercadería en curso y semielaborada: 104.9 unidades.

- Consumo total de materia prima en el año 1:

Para los productos elaborados: 11396 u

Para la mercadería en curso y semielaborada: 105 u

Total de consumo de materia prima en el año 1: 11501 u

(nuestra unidad trabajada es carteras por lo tanto hicimos los cálculos con la equivalencia de materia prima en unidades de carteras)

c) Año 2 al 10 el consumo de materia prima destinado a la producción es:

12000 unidades * 1.05 = 12600 carteras

Debido a que la producción anual es 12000 u y los desperdicios son 600 u.

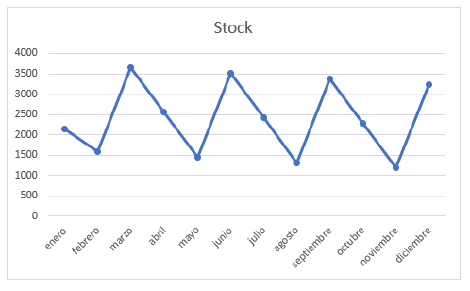

Stock promedio de MP y programa de compras

a) Stock mínimo de materia prima mensual: 12600 / 11.5 = 1095 carteras

b) Variacion del stock de materia prima durante el año y programa de compras (ponemos la equivalencia de las materias primas en unidades de carteras)

Consumo total del año es 12600 u y el stock mínimo por mes es 1095.7 U. La compra sera trimestral por la inestabilidad económica e inflación debido a la devaluación de la moneda en argentina. La compra sera de 3150 U.

| al fin del mes | stock | compras | al fin del mes | stock | compras |

| enero | 2142 | julio | 2415.65 | ||

| febrero | 1594.15 | agosto | 1319.95 | ||

| marzo | 3648.45 | 3150 | septiembre | 3374.25 | 3150 |

| abril | 2552.75 | octubre | 2278.55 | ||

| mayo | 1457.05 | noviembre | 1182.85 | ||

| junio | 3511.35 | 3150 | diciembre | 3237.15 | 3150 |

Cuadro resumen del programa de evolución

| U de medida | periodo de instalacion | año 1 | años 2 a n | |

| Ventas | Cantidad carteras | 11880 | 12000 | |

| Stock Promedio de elaborado | Cantidad carteras | 120 | 120 | |

| Produccion | Cantidad carteras | 10806 | 12000 | |

| Desperdicion no recuperable | Cantidad carteras | 589 | 600 | |

| En curso y semielaborado | Cantidad carteras | 105.51 | 12600 | |

| Consumo de MP | Cantidad carteras | 11501 | 12600 | |

| Stock de MP | Cantidad carteras | 2028 | 2392.84 | 2392.84 |

| Compra de MP | Cantidad carteras | 2028 | 11865.84 | 12600 |

Determinación del Personal

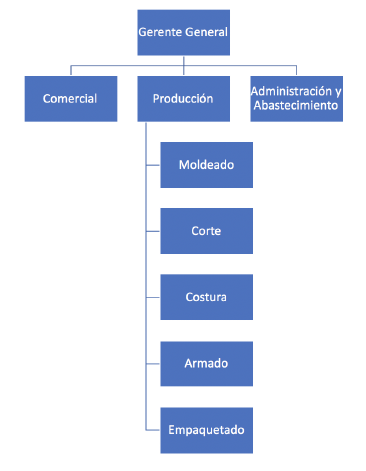

Organigrama de la Empresa

Descripción de los Puestos de Trabajo

Gerente General

Representa a la empresa ante terceros. Toma decisiones sobre su estructura, la estrategia, funcionamiento de los sectores y de la determinación de las metas y objetivos.

Además se encarga de las tareas financieras de la empresa.

Comercial

- Vendedores a minoristas (2): Se encarga de generar vínculos con los clientes, defendiendo los intereses de la empresa. Tiene comunicación con el área de producción para poder cumplir con las órdenes.

- Vendedor a consumidor final (1): Su deber es atender las ventas vía web, generando los pedidos al área de producción y liquidando las ventas. Se relacionará con el área de administración y abastecimiento para el despacho de las ventas.

Producción

- Jefe de Producción: se encarga de generar un producto de buena calidad. Tiene a su cargo todo el personal de producción. Deberá garantizar que los procesos se realicen de forma correcta y además se encargará de reportar si hay alguna falla en mantenimiento. Tendrá una charla constante con el área comercial para poder cumplir con las órdenes y fechas de entrega.

- Operario de Moldeo y Empaque (2): Se encarga de copiar los moldes de las partes de la cartera en la tela de forro y en la cuerina. Al finalizar el proceso productivo se encarga de depositar la cartera dentro de una bolsa para su despacho.

- Operarios de Corte y Armado (4): Cortan las planchas marcadas con los moldes. Al finalizar su trabajo, pasa al área de armado a unir la cartera con las correas

- Operarios de Costura (12): Se encargar de coser el forro al ecocuero, así como de la unión de las distintas partes del cuerpo de la cartera y de las correas.

Administración y Abastecimiento

- Analista Administrativo: encargado de las tareas administrativas, como pago a proveedores, liquidación de cheques y sueldos

- Encargado de Logística: se encarga de la organización de la logística de aprovisionamiento y despecho. Tiene un contacto fluido junto con las áreas de comercial y de producción.

Calificación y formación de puestos

Gerente General

Ingeniero industrial con 8 años de experiencia en la industria y en gerenciamiento de plantas de producción de sistema continuo. Deberá contar con capacidad de liderazgo.

Comercial

Vendedores a Minoristas: Licenciados en Marketing o Ingeniero Industrial o Licenciado en Administración de Empresas con claro perfil comercial con experiencia mínima de 2 años en el área de ventas, idealmente en el área de moda femenina.

Vendedores a Consumidor directo: Deben cumplir mimos requisitos que los vendedores a minoristas, pero con conocimiento en marketing digital y ventas online

Producción

Jefe de Producción: Ingeniero Industrial o en Procesos. Deberá contar con experiencia de 5 años en liderazgo de una línea productiva.

Operarios: Secundario completo. 2 años con experiencia en una empresa industrial (deseable)

Administración y abastecimiento

Analista administrativo: Estudiante de Contabilidad/Administración de empresas/Economía con experiencia de 2 años en tareas administrativas.

Encargado de Logística: Ingeniero Industrial o Ingeniero en Logística o Licenciado en Logística. Deberá contar con experiencia de 5 años en puestos similares y contar con conocimiento en el rubro.

Listado de Equipos auxiliares, muebles y útiles

Gerencia General

Este área desarrollará sus actividades el Gerente General quién dispondrá de su propia oficina. En ella contará:

- Notebook con sus respectivos accesorios

- Impresora

- Escritorio individual

- Silla ergonómica

- Lapiceras, regla, hojas A4 y Oficio.

- 2 sillas comunes.

- Aire acondicionado frio/calor

- Cesto de basura

- Teléfono del area

Area comercial y administrativa y abastecimiento

En este área desarrollará sus actividades los vendedores a minoristas, el vendedor a consumidor final, el analista administrativo, el encargado de abastecimiento. contará con:

- Un escritorio grande donde entren los 5 empleados.

- Una computador y sus accesorios para cada uno de los empleados.

- 5 sillas ergonómicas

- Teléfono del area para cada empleado

- Aire acondicionado frio/calor

- Cafetera

- 2 cestos de basura

- Baños compartidos

Sala de reunión

- Contará con:

- Una mesa grande donde entren 8 personas.

- 8 sillas cómodas

- Un televisor

- Una cafetera.

- Aire acondicionado frio/calor.

Producción

- Este área trabajaran el jefe de producción y los operarios. Contará con:

- equipos de ventilación generalizada.

- elementos de protección persona.

- 19 lockers individuales.

- Teléfono del área para el jefe de producción

- baños para el sector.

Almacén

- Estanterías metálicas

- 2 zorras

Comedor

- Mesa

- 10 sillas

- Horno eléctrico

- Heladera

- Microondas

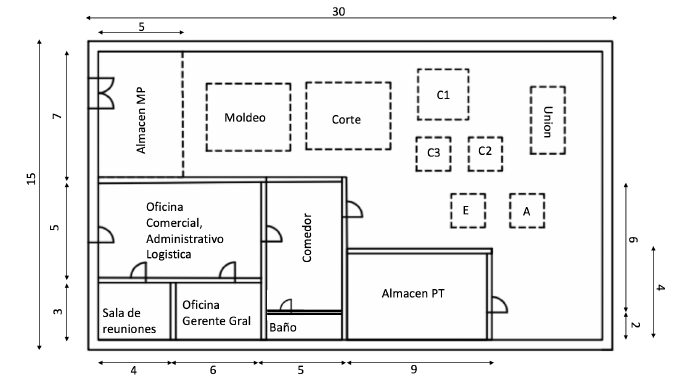

Anteproyecto de Planta

Plano de la Planta

- C1: Máquina de Costura 1

- C2: Máquina de Costura 2

- C3: Máquina de Costura 3

- A: Zona de Armado

- E: Zona de Empaque

Flujo de Materiales

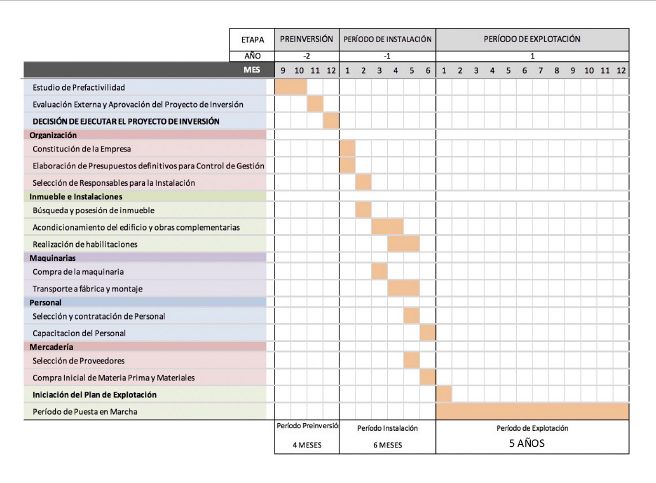

Cronograma de Ejecución