2020/Grupo11/DimensionamientoFisico

Determinación de la Localización

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos

Inicialmente definimos que la macro zona de nuestro proyecto será el AMBA (Área Metropolitana de Buenos Aires) y para definir la micro zona decidimos emplear el método de Brown-Gibson para decidir.

Las 3 posibilidades son:

- Caseros

- Villa Lynch

- Villa Crespo

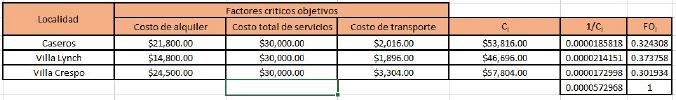

Primero comenzamos analizando los factores críticos objetivos y sus respectivas medias.

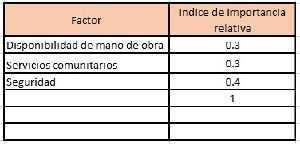

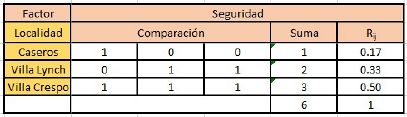

Luego continuamos realizando el análisis de los factores críticos subjetivos. Definimos tres factores y le otorgamos su correspondiente ponderación.

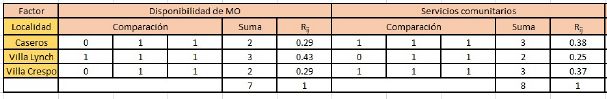

Después hicimos la matriz de comparación de los factores entre cada localización:

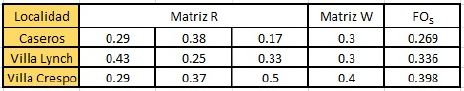

Luego realizamos la multiplicación de las matrices y obtuvimos la media de los factores críticos subjetivos:

Por último obtenemos la media de preferencia de localización de cada ubicación:

MPL= K * FOi + (1-K) * FOs

Según el análisis realizado, la localización óptima será Villa Lynch.

Definición Técnica del Producto

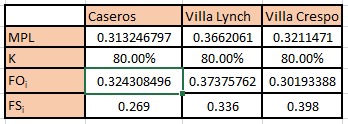

Planos y/o Dibujos

Listado de Materiales (BOM)

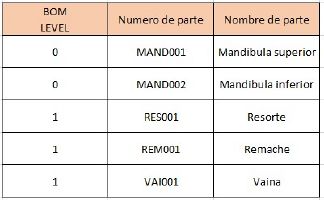

Bill of materials pinza aislada:

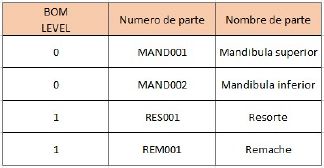

Bill of materials pinza no aislada:

Especificaciones Técnicas

- Acero SAE 1010 zincado por electrodeposición

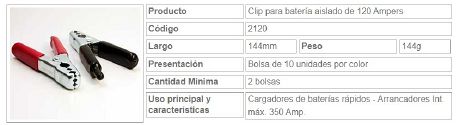

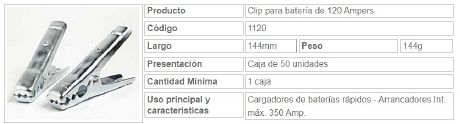

- Corriente máxima: 350A

- Corriente nominal: 120A-150A

Características condición del Producto

El producto será pinzas tipo cocodrilo de acero zincado con y sin vaina plástica de protección. Las pinzas tendrán tres tipos de presentaciones dependiendo de la necesidad del cliente. Estas serán:

- Pinzas sin vaina en cajas de 50 unidades.

- Pinzas a granel con vaina, en bolsa de 10 unidades de un solo color de vaina.

- Display de 4 pinzas con vaina. Dos de cada color (negro o rojo)

Plan de Ensayos

Previo a la colocación de la vaina se realizan dos ensayos:

- El primero es un examen visual realizado por el operario a cargo del primer balancin. En este proceso se realiza el corte de la planchuela de acero.

- El segundo es un examen de corriente eléctrica. Se realiza para probar la corriente máxima que soporta la pinza. Se conecta la pinza a una fuente de energía y se determina la corriente máxima que soporta. Con esta prueba se determinó que para pequeños intervalos de tiempo, ambas pinzas soportan 350 A como corriente pico.

Definición del Proceso de Producción

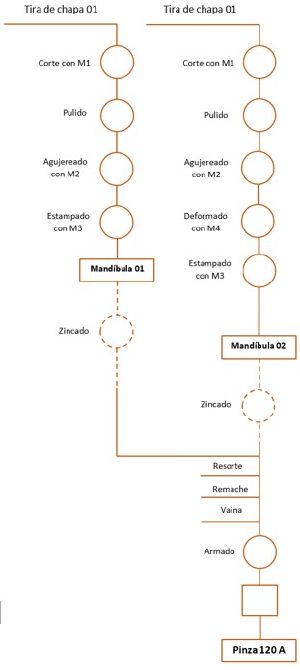

Diagrama de Flujo de Fabricación y Control. Curso gramas gráficos o analíticos

Las matrices y balancines a utilizar serán:

- Matriz de corte M1 con balancín BAL001

- Matriz de agujereado M2 con balancín BAL002

- Matriz de estampado M3 con balancín BAL003

- Matriz de deformación M4 con balancín BAL004

Descripción de cada etapa del proceso productivo

Proceso 1

El proceso comienza cuando las tiras de acero SAE 1010 de 1.225mm x 150mm x 1,25mm ingresan al primer balancín de 10 toneladas con un paso de 153 mm. Este, junto con una matriz diseñada para el proceso, cortará por desprendimiento o desgarro 16 mandíbulas de 72 gramos por cada tira de chapa, las que serán depositadas en un recipiente hasta acumular aproximadamente 50 kilogramos de chapa cortada. El proceso para las 16 piezas o mandíbulas se realiza en 10 segundos y para cada pinza se necesitarán 2 de estas mandíbulas.

Proceso 2

Los recipientes con las mandíbulas se llevan hasta el tambor de pulido, cargándolo con 2 recipientes de 50 kilogramos y 200 gramos de aserrín o viruta de madera. El pulido se realiza en dos etapas, la primera es a tambor cerrado y tiene un tiempo de 15 min, la segunda es a tambor abierto, para separar la viruta de las piezas, y tiene un tiempo de 10 minutos. Las piezas ya pulidas se depositan en otro recipiente.

Proceso 3

Las piezas pasan nuevamente por un balancín con otra matriz la cual realiza los agujeros para remache y también la lengüeta prensacable, este proceso se realiza en 4 segundos por pieza. A partir de aquí se bifurcan los procesos considerando cada mandíbula.

Proceso 4

- Mandíbula 1 va directo al estampado realizándose en 3 segundos por pieza.

- Mandíbula 2 pasa por otro balancín con una matriz para deformar las orejas y dientes para poder encastrar la mandíbula 2 a la 1, este proceso demora 4 segundos por pieza. En esta etapa también se agrega el sello de la empresa. Luego se estampa la mandíbula 2, también tardando 3 segundos por pieza.

Proceso 5 - Externo

Una vez estampadas ambas mandíbulas, se enviarán cada 240 kilogramos aproximadamente a una fábrica externa que realizará el zincado, para darle mayor resistencia a la corrosión. Este proceso tiene un valor de $44/kilo y entre que las piezas salen y vuelven zincadas a la fábrica el mismo se demora 24 horas.

Proceso 6

Luego del zincado de las mandíbulas, cada par se presenta en un dispositivo y se coloca el resorte a través de un torpedo accionado por palanca. Con un punzón se alinean los agujeros y se pasa el remache manualmente. Este proceso tiene una duración de 20 segundos por pieza.

Proceso 7

Se someterá a una pinza por lote producido a un control eléctrico para verificar que cumpla con la conducción de 120 A sin que se produzcan pérdidas por calor

Proceso 8

Si el pedido lo requiere el último paso será el ensamble manual de las vainas y las pinzas con un tiempo de 4 segundos por pinza, sino, las pinzas ya están listas para agrupar según corresponda.

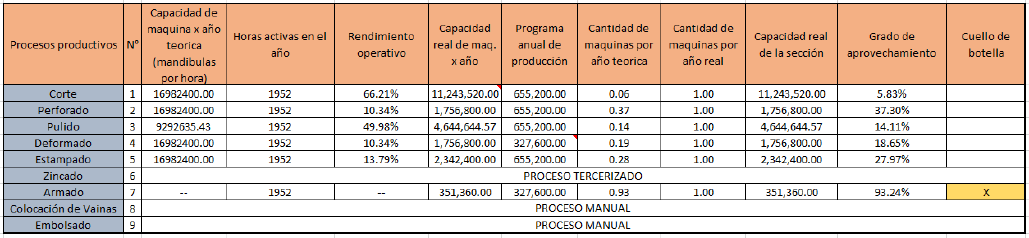

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Para el proceso de corte, agujereado, deformado y estampado se utiliza la misma máquina. Se utiliza un balancín de:

- Presión máxima: 10 tn

- Golpes por minuto: 145

- 3 HP

- Velocidad RPM: 900

- Tensión: 380 V

Para el proceso de pulido se utilizara un tambor de pulido:

- Potencia: 0.5 HP

- Tensión: 220 V

- Capacidad máxima soportada: 200kg

Consumos de energía, agua y otros servicios

Consumos promedios mensuales:

- Agua: 30 m3

- Gas: 200 m3

- Energía: 1500 kwh

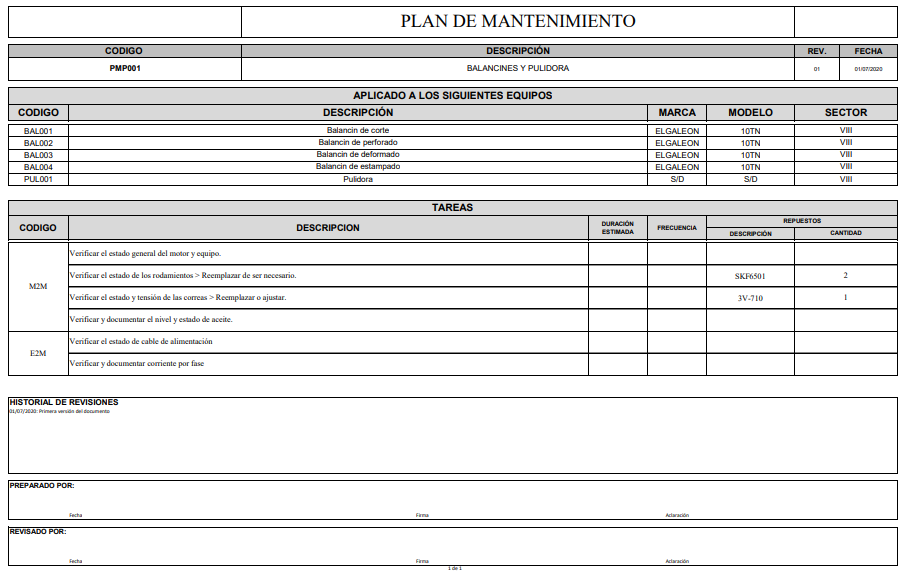

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

El mantenimiento se realizara de manera preventiva.

- M2M - Mantenimiento Bimensual Mecánico.

- E2M - Mantenimiento Bimensual Eléctrico.

Por otra parte, como medios de prevención y extinción de incendios, contamos con los siguientes sistemas:

- Extintores portátiles (10 unidades)

- Detectores de humo (10 unidades)

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos

Por otro lado la cantidad de materia prima requerida para el programa anual de producción sera de 655.200 tiras de acero SAE 1010. Para 16 mandíbulas se necesita una 1 tira, por lo tanto, para 655.200 mandíbulas, serán necesarias 40.950 tiras de acero. Cada tira de acero pesa 1,80Kg, entonces 40950 tiras pesaran 73.835Kg. De todas las chapas compradas, un 30% no se utiliza para el proceso y es vendido a un chatarrero.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

Los tiempos de entrega dependerá básicamente de la cantidad solicitada por los clientes. Si bien la mayoría de los pedidos abarca a clientes mayoristas que realizan compras de mayor volumen, también tendremos pequeños clientes que manejan una cantidad menor del producto pero pedidos más frecuentes.

El envío de los pedidos corre por cuenta de la empresa, por lo que se contará a un servicio de transporte tercerizado que realice las entregas de los pedidos a las diferentes zonas.

Tamaños y frecuencias de compras

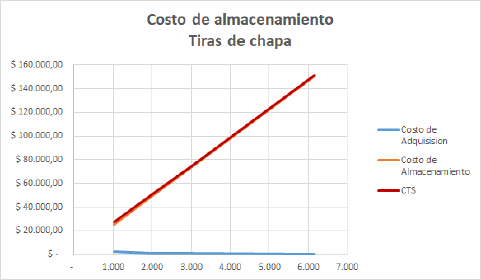

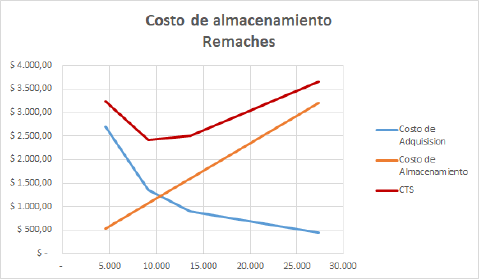

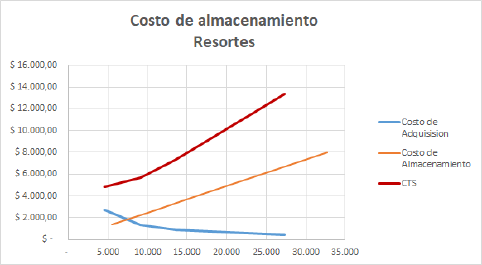

Para el cálculo de la frecuencia de compras de cada materia prima utilizamos el método de costo total de stock, el cuál evalúa tanto el costo de almacenamiento como el de pedido o adquisición. A su vez dividimos el análisis por tipo de materia prima.

Tiras de chapa

Tanto en la etapa de puesta en marcha como en estado de régimen las frecuencias de compras serán cada 5 días y las mismas se harán todos los lunes de cada semana. En la etapa de puesta en marcha se comprarán 645 kg chapa en cada pedido, mientras que en estado de régimen se comprarán 1.025 kg por pedido. Así se evitará tener grandes volúmenes de stock inmovilizados y un espacio de almacenamiento para los mismos. En tanto a los tiempos de entrega, desde que se realiza el pedido de las tiras de chapa hasta que las mismas llegan a la fábrica pasan 4 días.

| Puesta en marcha

(kg) |

En estado de régimen

(kg) | |

| Tiras de chapa | 645 | 1.025 |

Como podemos observar en el gráfio, para esta materia prima, el costo total de stock va a disminuir a medida que aumento la frecuencia de compras debido a que el precio de almacenamiento es el que manda.

Remaches y Resortes

Si bien en los cálculos que realizamos por costo total de stock conviene, tanto en la puesta en marcha como en estado de régimen, hacer pedidos cada 10 días de ambos materiales, la realidad es que se suelen hacer pedidos de mayor cantidad ya que el proveedor necesita un cierto tiempo y volumen de fabricación. Por esta razón se realizará un único pedido por cada mes el cual se entregará a partir de 15 días realizado el pedido. Las cantidades a pedir serán:

| Puesta en marcha

(unidades) |

En estado de régimen

(unidades) | |

| Remaches | 17.200 | 27.300 |

| Resortes | 17.200 | 27.300 |

Vainas

Tanto en la etapa de puesta en marcha como en estado de régimen las frecuencias de compra serán cada 10 días, teniendo en cuenta el costo total de stock y el tiempo de entrega del proveedor, el cual será de 5 días. Las cantidades a comprar en cada pedido serán de:

| Puesta en marcha

(unidades) |

En estado de régimen

(unidades) | |

| Vainas | 6.670 | 10.920 |

Determinar la evolución de la producción

Volumen de producción mensual en estado de régimen

| Días | Producción | ||||||||

| Inicio actividad anual | Fin de Actividad Anual | Dias laborables | Feriados y no laborables | Dias laborables netos | En meses | Pinzas con aislante

(unidades) |

Pinzas sin aislante

(unidades) |

Producción

Año 1 (unidades) |

Producción promedio por mes

(unidades) |

| 1/1/2020 | 31/12/2020 | 262 | 18 | 244 | 8,13 | 151.200 | 100.800 | 252.000 | 30.983 |

Volumen de producción durante todo el período de puesta en marcha

| Mes | Ritmo de producción

al inicio (%) |

Ritmo de producción

al final (%) |

Producción

promedio (%) |

Producción mensual promedio

(unidades) |

Producción propuesta

(unidades) |

| 1 | 0% | 20% | 10% | 30.983 | 3.098 |

| 2 | 20% | 55% | 38% | 30.983 | 11.618 |

| 3 | 55% | 90% | 73% | 30.983 | 22.462 |

| 4 | 90% | 100% | 95% | 30.983 | 29.433 |

| Total | 66.611 | ||||

Volumen de producción durante el resto del año 1, Volumen de producción en el año 1 y Volumen de producción anual en los años 2 al 5

| Meses

totales |

Meses de

PEM |

Meses

restantes |

| 8,13 | 4 | 4,13 |

| Volumen de producción restante

(unidades) |

Volumen de producción

total en año 1 (unidades) |

Volumen de producción anual

en los años 2 al 5 (unidades) |

| 128.063 | 194.674 | 327.600 |

Determinar el stock promedio de producto elaborado

Volumen de producción semanal promedio, en estado de régimen

| Producción en estado de regimen

(unidades) |

Stock de seguridad | Semanas al año | Volumen de producción promedio por semana

(unidades) |

| 327.600 | 0 | 48,8 | 6.713 |

Stock promedio de elaborado

| Stock promedio por semana

(unidades) |

Equivalente

en display (con vaina) |

Equivalente

en bolsa por 10 unidades (con vaina) |

Equivalente

en caja (sin vaina) |

| 3.356 | 839 | 335 | 67 |

Determinar la evolución de las ventas durante la vida útil del proyecto

Ventas del año 1 y Ventas del año 2 al 5

| Volumen de producción total en año 1

(unidades) |

Volumen de producción anual

en los años 2 al 5 (unidades) |

Stock promedio por semana

(unidades) |

Ventas del año 1

(unidades) |

Ventas del año 2 al 5

(unidades) |

| 194.674 | 327.600 | 3.356 | 191.318 | 327.600 |

Determinar el consumo de materia prima para el programa de producción

| Tiras de chapa | ||||

| Mes | Cantidad

de tiras (unidades) |

Desperdicio en

puesta en marcha (%) |

Cantidad desperdiciada

en puesta en marcha (unidades) |

Total |

| 1 | 388 | 20% | 78 | 466 |

| 2 | 1.453 | 7% | 102 | 1.555 |

| 3 | 2.808 | 2% | 57 | 2.865 |

| 4 | 3.680 | 0% | 0 | 3.680 |

| 5 a 12 | 16.008 | N/A | N/A | 16.008 |

| Total Año 1 | 24.574 | |||

| Total Año 2 a 5 | 40.950 | |||

| Resortes y Remaches | ||||

| Mes | Cantidad

necesaria (unidades) |

Desperdicio en

puesta en marcha (%) |

Cantidad desperdiciada

en puesta en marcha (unidades) |

Total |

| 1 | 3.098 | 20% | 620 | 3.718,0 |

| 2 | 11.618 | 7% | 814 | 12.432,0 |

| 3 | 22.462 | 2% | 450 | 22.912,0 |

| 4 | 29.433 | 0% | - | 29.433,0 |

| 5 a 12 | 128.063 | N/A | N/A | 128.063 |

| Total Año 1 | 196.558 | |||

| Total Año 2 a 5 | 327.600 | |||

| Vainas | ||||

| Mes | Cantidad

necesaria (unidades) |

Desperdicio en

puesta en marcha (%) |

Cantidad desperdiciada

en puesta en marcha (unidades) |

Total |

| 1 | 3.718 | 0% | - | 3.718 |

| 2 | 13.942 | 0% | - | 13.942 |

| 3 | 26.954 | 0% | - | 26.954 |

| 4 | 35.320 | 0% | - | 35.320 |

| 5 a 12 | 153.676 | N/A | N/A | 153.676 |

| Total Año 1 | 233.610 | |||

| Total Año 2 a 5 | 393.120 | |||

Determinar el stock promedio de materia prima y el programa de compras en estado de régimen

| Cantidad utilizada

Año 2 a 5 (unidades) |

Promedio

por mes (unidades) |

Compras

por mes (unidades) |

Peso total

por mes (kg) | |

| Tira de chapa | 40.950 | 3.412 | 3.412 | 6.152 |

| Remaches | 327.600 | 27.300 | 27.300 | N/A |

| Resortes | 327.600 | 27.300 | 27.300 | N/A |

| Vainas | 393.120 | 32.760 | 32.760 | N/A |

Realizar el cuadro resumen del programa general de evolución

| Unidad de

medida |

Período de

puesta en marcha |

Año 1 | Años 2 a 5 | |

| Ventas | Pinzas | 66.611 | 194.674 | 327.600 |

| Stock promedio de elaborado por mes | Pinzas | 13.322 | 38.935 | 65.520 |

| Producción | Pinzas | 66.611 | 194.674 | 327.600 |

| Desperdicio recuperable | kg | 4.633 | 13.292 | 22.150 |

| Consumo de chapa | kg | 15.445 | 44.308 | 73.835 |

| Consumo de remaches y resortes | Unidades | 68.495 | 196.558 | 327.600 |

| Consumo de vainas | Unidades | 79.934 | 233.610 | 393.120 |

Determinación del Personal

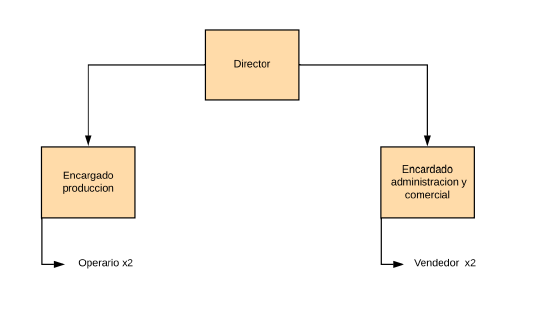

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo, Calificación y Formación necesaria de los Operadores

Director/dueño:

Descripción: Es el responsable de elaborar y dirigir el plan estratégico de la empresa, tanto la parte productiva como la comercial y administrativa.

Encargado de producción:

Descripción: Es el rol de capataz, encargado de hacer la bajada de línea del dueño en cuanto a los temas de producción, también tendrá a cargo a dos operarios.

Requisitos: secundario completo, experiencia previa en el rubro

Encargado administración y comercial:

Descripción: es el encargado de relevar al dueño para ciertas tareas administrativas y comerciales, y además, hacer comunicar las estrategias de venta a los vendedores y coordinar las entregas con el conductor.

Requisitos: estudiantes avanzado en ingeniería o administración de empresas.

Operarios:

Descripción: responsables de la producción y empaquetado de los productos.

Requisitos: secundario completo, experiencia previa con la manipulación de distintas herramientas de taller y principalmente de un balancín.

Vendedor:

Descripción: son los encargados de mostrar nuestros productos, con el objetivo de captar nuevos clientes, siguiendo las estrategias de ventas planeadas.

Requisitos: no se requiere ninguna formación superior o de grado específica, pero sí experiencia en ventas.

Listado de Equipos Auxiliares, Muebles y Útiles

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

Producción:

-herramientas varias (martillo, lima, etc)

-Liquido refrigerante

-Amoladora

-Sierra automática

-Rectificadora

-Carro elevador

-Termo selladora

-guardapolvos

-tacho de basura

-zorra hidráulica

-torno

Administración/Comercialización:

-Computadoras x 4

-Sillas x 5

-Telefonos fijos x4

-Mesas x3

-Router x 2

-Tacho de basura x2

-Cuadernos y material para escribir

-Impresora

Cocina:

-Microondas

-Mesa

-Silla x4

-Dispenser de agua

-Tacho de basura

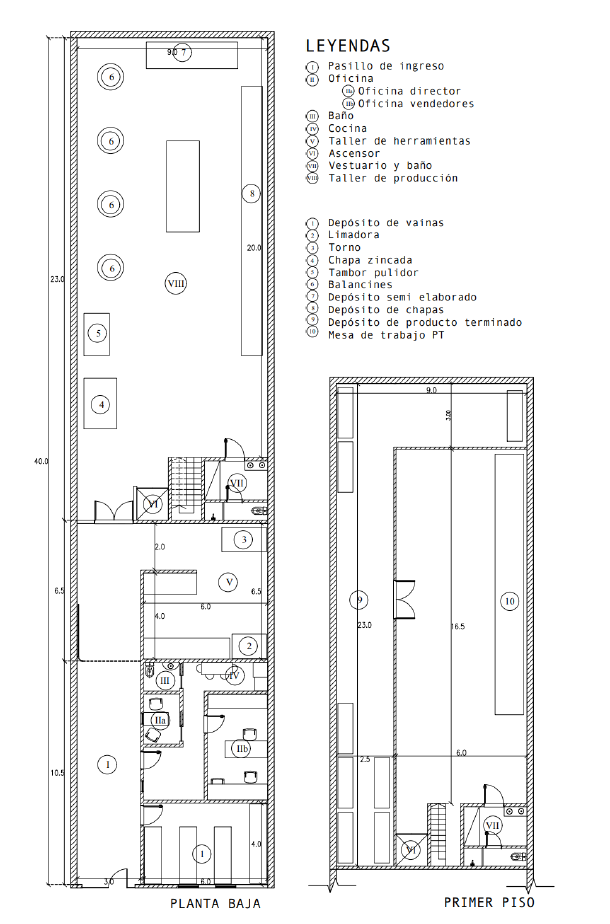

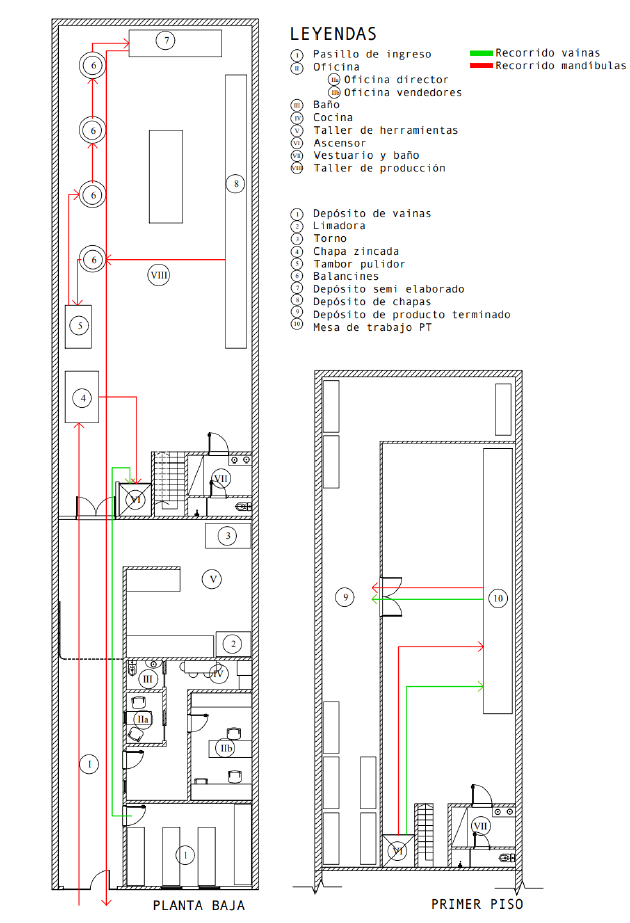

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización)

Plano mostrando el recorrido de los materiales

El proceso arranca del punto 8 (Deposito de chapas), realiza todos los procesos de la etapa de fabricación hasta que llega al punto 7 (Deposito de semi elaborados). De ese punto se envía las mandíbulas a zincar y cuando vuelven llegan al punto 4 (Deposito de mandíbulas zincadas). Continúan los procesos hasta llegar al punto 9 (Deposito de producto terminado).

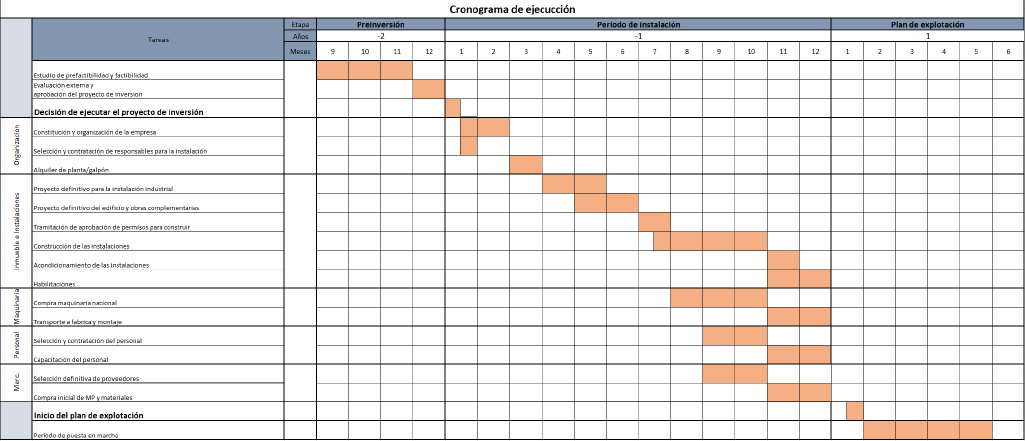

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan para el proyecto en particular)