2021/Grupo2/DimensionamientoFisico

Localización

Criterios

Ubicación de los Proveedores

A fin de decidir la localización de la planta en la cual se desarrollara nuestro proyecto, comenzaremos analizando 3 diferentes zonas que creemos que pueden ser adecuadas en base a los criterios de evaluación que detallaremos a continuación.

Uno de los factores más determinantes es la cercanía a los proveedores ya que la materia prima presenta valores elevados y una excesiva distancia incrementa el valor final del mismo debido al mayor costo del transporte. Lo más acertado sería un emplazamiento cercano a los proveedores ya que los volúmenes a transportar son mucho mayor con respecto a los de producto final.

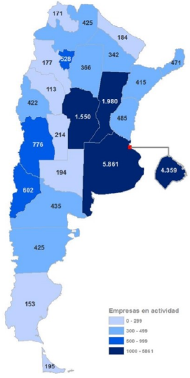

En la Figura, se observa la distribución de los principales proveedores de materia prima e insumos, los mismos se ubican en CABA y provincia de Buenos Aires

Cercanía al mercado consumidor

El mercado consumidor está formado por los comercios minoristas o ferreterías y por el sector de la construcción.

La Cámara de Ferreterías y Afines de la República Argentina (CAFARA), organizadora de ExpoFerretera, informa que la distribución geográfica de las empresas está fuertemente asociada a la densidad poblacional y al desarrollo industrial[2], siendo las regiones que concentran la mayor cantidad de puntos de venta AMBA, Córdoba y Santa Fe.

Por otra parte el informe de Coyuntura del Instituto de Estadística y Registro de la Industria de la Construcción (IERIC) indica que el mayor número de empresas en la actividad de la construcción se encuentra en la provincia de Buenos Aires (Específicamente CABA), seguido de Santa Fe y Córdoba.

Otros

- Mano de obra calificada: Con una educación secundaria y pequeñas capacitaciones es suficiente, ya que el proceso no es muy complejo. El ser graduado de escuela técnica será un plus a tener en cuenta. De 1455 escuelas técnicas de gestión pública[3], la mitad se concentra entre Buenos Aires (379 escuelas), Córdoba (con 204 escuelas) y Santa Fe (con 147 escuelas).

- Terrenos y servicios generales: A pesar de que el m2 de Buenos Aires es de los más caros en el país, la provincia cuenta con el mayor nro. de parque Industriales, los cuales logran cubrir los servicios generales como el suministro de electricidad y el agua.

- Carga impositiva: Buenos Aires es la provincia con mayor presión tributaria entre las analizadas, ubicándose en el puesto 5° en el ranking del promedio de la carga tributaria[4] sobre los distintos sectores económicos. Sigue Córdoba (7°) y luego Santa Fe (18°).

Cabe aclarar que los factores climáticos, de topografía o el tratamiento de desechos no interfieren mucho en el proyecto y presentan condiciones similares en las zonas a analizar, por lo cual se decidió no tratar en la matriz de localización.

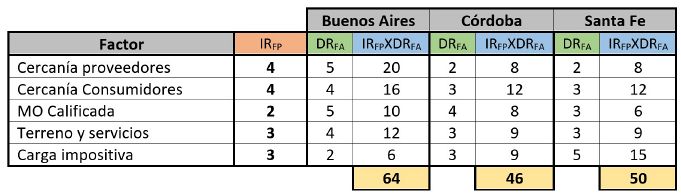

Matriz

Para determinar la ubicación de nuestra organización, se realiza una matriz utilizando el método de factores ponderados.

En la misma se enumera una serie de factores y se les asigna un nivel de importancia del 1 (poco importante) a 5 (muy importante). Luego, se asigna un valor de disponibilidad con el mismo criterio.

Micro-localización

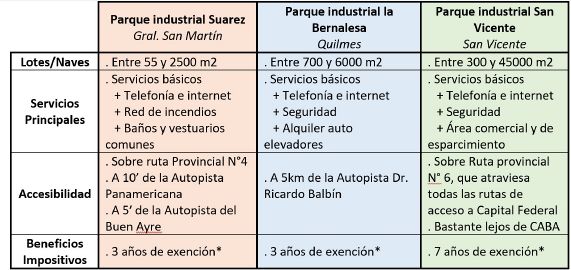

Para desarrollar el proyecto creemos conveniente el asentamiento en un parque Industrial. Los parques gozan de servicios y beneficios acordes al tipo de industrias que componga dicho parque. Estas se agrupan de acuerdo con sus productos, subproductos y de la contaminación que generan. Se debe tomar en cuenta las características de cada parque industrial y evaluar las industrias similares que se han asentado en cada parque industrial.

Ya seleccionada la zona de Buenos Aires, nos concentramos en los distintos parques industriales que se ofrecen. Se hará una breve comparación de aquellos que más se adaptan a nuestras necesidades.

* La ley de promoción industrial en Buenos Aires (Ley N° 13.656) beneficia a las industrias que se establezcan en cualquier parque industrial de la provincia. Se establecen exenciones de hasta 10 años de los siguientes impuestos: Ingresos Brutos - Impuesto Inmobiliario - Impuesto de Sellos - Impuesto a los Automotores.

Cabe aclarar, que la tabla reflejada es a título informativo y orientativo, pero no implica que el proyecto deba realizarse sí o sí en uno de los parques mencionados.

Definición Técnica del Producto.

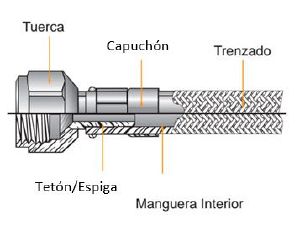

Dibujo del producto junto con el listado de materiales

| Componentes | TODOFLEX |

|

| Manguera Interior | PVC | |

| Trenzado/Mallado | Aluminio | |

| Tuerca (2 unidades por flexible) | Inyección en Zamak | |

| Espiga | Inyección en Zamak | |

| Capuchón | Aluminio |

Bill of Materials

| Ítem | Código | Descripción | Nivel |

| 1 | PT | 20 un de flexibles de 30cm empaquetados | 1 |

| 2 | CF01 | __Flexible CF01 30 cm | 2 |

| 3 | ENV | __Caja de cartón para presentación | 2 |

| 4 | FXM | ___Flexible mallado | 3 |

| 5 | TET03 | ___Tetón para embutir | 3 |

| 6 | TUEm | ___Tuerca macho | 3 |

| 7 | TUEh | ___Tuerca hembra | 3 |

| 8 | MGA | ____Manguera PVC | 4 |

| 9 | MALL10 | ____Mallado aluminio | 4 |

Especificaciones técnicas

- Presentación:

- Diámetro nominal: ½” / ¼”

- Diámetro interior: 15mm

- Diámetro exterior: 17mm

- Largo: versiones de 30/40/50 cm

- Presión máxima para flexibles de paso gaseoso: 60 mbar

- Presión máxima para flexibles de paso liquido: 8.8 kg/cm2 / 125psi

- Temperatura de trabajo para flexibles de paso liquido: 0°C/65°C

- Caudal nominal recomendado para flexibles de paso gaseoso: 3.70 m3/h/GN

Normas aplicables

Las normas aplicables al producto son las siguientes, las IRAM 681, 687 y 729 exigibles a nuestros proveedores de bobinado de aluminio y la certificación será solicitada por la empresa:

| Norma | Título |

| IRAM 681 | Aluminio y aleaciones base aluminio. Composición química |

| IRAM 687 | Aluminio y sus aleaciones. Productos extruidos. Características mecánicas. |

| IRAM 729 | Aluminio y aleaciones base aluminio. Temples. Designación por trabajado mecánico o tratamiento térmico. |

| Certificación INTI | Reglamento de certificación de productos |

Plan de ensayos y controles

Realizaremos un primer control sobre la materia prima al momento de recibirse, verificando que el lote traiga consigo el certificado de cumplimiento de las normas IRAM antes detalladas.

Un segundo control se realizará cuando finalice el proceso de mallado previo a proceder a la operación de corte. Se realizará de manera netamente visual, corroborando que no haya ninguna imperfección en la trama mallado.

Previo el despacho del lote de producto terminado se realiza un último control en el cual se revisa que las cantidades sean las estipuladas.

Para certificar por el INTI los flexibles una vez terminado el proceso serán sometidos a diversas pruebas, las cuales serán de:

- Alta presión y temperatura: el producto recibe una alta presión interna y es sumergido en agua a temperaturas extremas.

- Pruebas de fuga: se verifica que el flexible se mantenga a una presión determinada durante un periodo de tiempo sin presentar fuga.

- Prueba de tensión a falla: se somete a una tensión extrema para verificar la integridad mecánica del ensamble, así como la resistencia de los conectores.

- Prueba de tensión estática: tanto el flexible como los conectores son sometidos a una tensión extrema para verificar la integridad mecánica del ensamble.

Acondicionamiento del producto

El producto se presentará en una caja de cartón con la identificación de la marca y el detalle de la cantidad de productos que contiene, 20 unidades por lote embolsados individualmente.

Dentro de cada caja se colocará un certificado de garantía, con detalle del tiempo de garantía y las condiciones generales.

La caja del producto se encontrará cerrada con cinta de seguridad para evitar problemas en la entrega del lote.

Definición del Proceso de Producción.

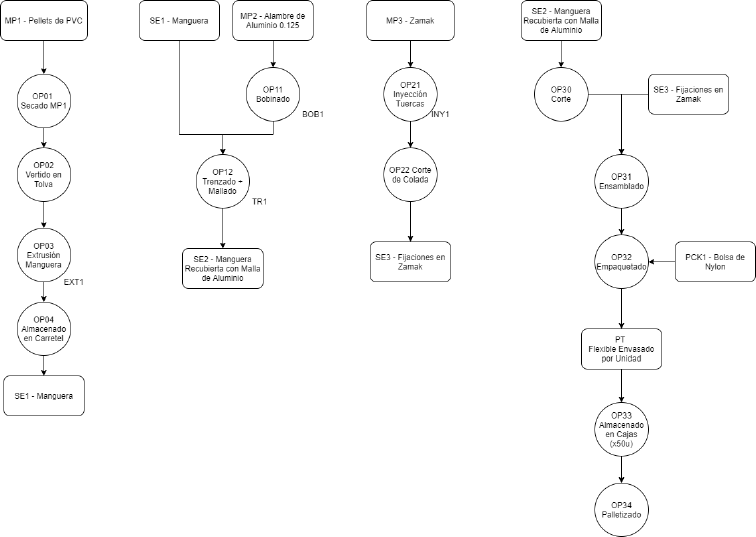

Para explicar el proceso productivo se dividirá el total en 4 etapas: Fabricación de la Manguera, Mallado en Acero, Fabricación de Tetones en Zamak y Ensamblado Final. En primer lugar se puede visualizar un cursograma representativo de cada parte del proceso, a continuación serán explicados en detalle.

Fabricación de la Manguera:

Para esta parte del proceso las materias primas serán los pellets de PVC. Inicialmente los mismos pasan por una secadora donde se someten durante 30 segundos a una temperatura de 90 grados centígrados para eliminar toda humedad presente en los mismos.

Luego del secado pasan directamente a la tolva donde ingresan a la máquina extrusora. A la salida de la máquina EXT1 se obtienen mangueras de PVC de los diámetros correspondientes (de a un diámetro por ciclo) dichas mangueras se almacenan directamente en carretes de madera que posteriormente se reutilizarán en otra parte del proceso.

Mallado en Aluminio:

El primer paso de esta etapa es colocar los filamentos de acero en los carretes normalizados para la máquina trenzadora. Esta operación se realiza en la máquina bobinadora (BOB1).

Tras el bobinado se ingresan en la TR1 24 de bobinas de alambre y una de manguera de PVC. La misma teje un mallado de acero alrededor de la manguera de PVC obteniendo a la salida la pieza principal del flexible.

Luego estas mangueras recubiertas se almacenan en los mismos carretes donde se mantenían antes de entrar a la trenzadora.

Fabricación de Tetones y Tuercas en Zamak:

Los terminales y conectores de los flexibles se realizarán en Zamak. Esta aleación se presenta en perdigones y las piezas se conforman mediante un proceso de inyección. Los mismos ingresan, mediante una tolva, a la máquina inyectora donde posteriormente se obtiene una matriz con cuatro juegos de terminales de tuercas, suficientes para dos flexibles y otra matriz con dos juegos de tetones, suficientes para dos flexibles.

Una vez desmoldados, un operario procede a realizar el corte de la colada y perfeccionamiento manualmente con una lima.

Ensamblado Final

Un operario configura una cizalladora automática según la longitud a producir en el lote (15, 20, 30 o 45cm). En la misma se introduce un carretel de manguera recubierta en malla de acero y se depositan en una caja a la salida de la máquina.

El mismo operario toma los segmentos a la salida de la máquina y ensambla los terminales en cada tramo de manguera. Otro operario empaqueta los flexibles por unidad dentro de una bolsa de nylon con la inscripción de Todoflex y deposita los productos terminados en una caja.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Las maquinas serán: extrusora, inyectora, trenzadora y bobinadora.

| Propiedades | Extrusora modelo origen Chino [5] |  |

| Potencia del motor principal | 5.5kW | |

| Voltaje | 380V | |

| Peso | 200kg | |

| Dimensiones | 1100x800x1200 mm | |

| Capacidad de producción | 14.2 kg/h |

| Propiedades | Inyectora ZAMAK origen China [6] |  |

| Potencia del motor principal | 2.2 kW | |

| Voltaje | 380V | |

| Peso | 900kg | |

| Dimensiones | 310 x 130 x 190 mm | |

| Capacidad de producción | 8.15 kg/h |

| Propiedades | Bobinadora GREKY |  |

| Potencia del motor principal | 1/2HP / 0,375kW | |

| Voltaje | 380V | |

| Peso | 150kg | |

| Dimensiones | 150 x 50 x 50 cm | |

| Capacidad de producción | 1 kg/hora |

| Propiedades | Maquina trenzadora GREKY [7] |  |

| Potencia del motor principal | 3/4 HP / 0,5625kW | |

| Voltaje | 380V | |

| Peso | 350kg | |

| Dimensiones | 170 x 70 x 70 cm | |

| Capacidad de producción | 0.8 kg/hora = 60 mts/hora |

Consumos de energía, agua y otros servicios

Los servicios que usaremos serán:

- Corriente Trifásica para alimentar la extrusora, inyectora, bobinadora y trenzadora.

- Corriente monofásica para la iluminación y equipos usados para administración.

- Servicio de Gas Natural para la calefacción en el área de producción durante el invierno.

- Servicio de agua para el personal.

- Telecomunicación internet y teléfono fijo.

| Equipos | Cantidad | Consumo (kWh) | Tiempo en horas | Consumo mensual (20 días) (kWh) | Consumo anual (235 días) (kWh) |

| Extrusora | 1 | 5.5 | 8 | 880 | 10340 |

| Inyectora | 1 | 2.2 | 8 | 352 | 4136 |

| Bobinadora | 1 | 0.375 | 8 | 60 | 705 |

| Trenzadora | 1 | 0.5625 | 8 | 90 | 1058 |

| Totales | 7830 | 16239 |

El consumo de los otros equipos usados en la empresa será:

| Equipos | Cantidad | Consumo (kWh) | Tiempo en horas | Consumo mensual (20 días) (kWh) | Consumo anual (235 días) (kWh) |

| Iluminación | 100 | 0.0007 | 8 | 11 | 132 |

| Compresor | 1 | 15 | 4 | 1200 | 14100 |

| Computadoras | 4 | 0.5 | 8 | 320 | 3760 |

| Impresora | 1 | 0.15 | 8 | 24 | 282 |

| Cocina | 1 | 3 | 1 | 60 | 705 |

| Microondas | 1 | 2 | 1 | 40 | 470 |

| Heladera | 1 | 0.84 | 24 | 403 | 4738 |

| Cafetera | 1 | 0.5 | 1 | 10 | 118 |

| Aire acondicionado | 2 | 5.8 | 8 | 1856 | 21808 |

| Totales | 3924 | 46113 |

No se consumirá agua durante el proceso productivo, por lo que lo consumido será para el aseo de los empleados.

| Lugar | Usos por empleados | Litros por uso | Empleados | Consumo mensual (20 días) | Consumo anual (235 días) |

| Inodoro | 3 | 5 | 15 | 4500 | 52875 |

| Lavamanos | 3 | 3 | 15 | 2700 | 31725 |

| Cocina | 1 | 2 | 15 | 600 | 7050 |

| Totales | 7800 | 91650 |

Mantenimiento y medios de control (máquinas, tareas, etc.)

Mantenimiento preventivo

A continuación, se detallarán aquellas medidas que evitan la aparición del efecto y actúan directamente sobre la fuente o el origen de los impactos.

1. Antes del inicio de la producción el encargado de planta revisa las máquinas con el objetivo de cerciorase que no haya residuos de la producción del día previo. (10 min)

2. Los EPP (elementos de protección personal) deben desinfectarse periódicamente siguiendo las instrucciones del fabricante.

3. Se deberá mantener una limpieza y orden óptimo para asegurar la eficiencia productiva, para ello se designarán los últimos 10 minutos de cada jornada para la limpieza de la zona de trabajo incluyendo las máquinas.

4. Se llevará a cabo la lubricación diaria de la bobinadora y trenzadora según recomendaciones del fabricante con el objetivo de evitar problemas.

5. A las maquinas trenzadoras se le realizará un mantenimiento mensual con un técnico para que sean revisadas las partes expuestas a fricción y rozamiento durante el trabajo, y que sean reemplazadas en caso de que su desgaste sea significativo.

6. Se dedicará un día por semestre para controlar el estado de las herramientas, motores e iluminación de las estaciones de trabajo.

Medidas correctivas

Las medidas de mitigación o correctoras son aquellas que minimizan el impacto cuando es inevitable que éste se produzca. Se llamará a un técnico especialista en caso de que haya problemas con las máquinas que detengan la producción.

Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Siguiendo la normativa vigente por la SRT, se recomienda tener en cuenta las siguientes consideraciones a fin de evitar los riesgos del trabajo:

- Cortes:

Proveer de guantes anti corte además de capacitaciones a los mismos en el que se explique el uso correcto de este elemento de protección personal.

- Ruidos:

a) Se aislarán las máquinas que generen mayor ruido.

b) Delimitar y señalizar las zonas de ruido.

c) Proveer de los EPP a dichos puestos de trabajo.

- Contra incendios:

a) Alerta y señalización: se dará aviso a los trabajadores, se señalan con color amarillo las vías de evacuación y se activarán luces de emergencia en caso de que fallen los sistemas de luz.

b) Extinción: mediante agentes extintores ABC ubicados cerca de las maquinarias.

c) Salida de emergencia: se instalará una salida de emergencia.

- Otros:

a) No utilizar las máquinas o herramientas que no estén debidamente protegidos.

b) Mantener los EPP y equipos de seguridad en buen estado de conservación.

c) Evitar el uso de ropa holgada que pueda generar accidentes con las máquinas.

d) Por sobre todo no realizar tareas sin los EPP o las herramientas de trabajo adecuadas.

Cálculos Operativos

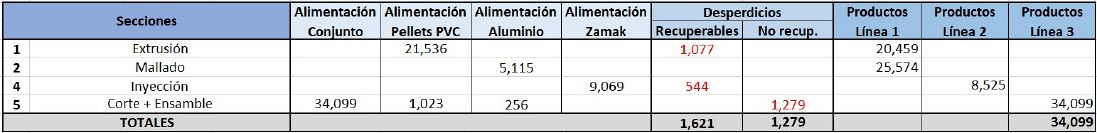

Balance Anual de material

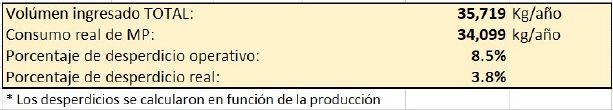

La producción anual en estado de régimen será de 227,324 unidades. Teniendo en cuenta que un flexible promedio de 30 cm pesa 150 gr, se puede estimar una producción anual de 34,099 kg de producto. Este pasaje de unidades a kilogramos facilitará el resto de los cálculos.

Se considera además que dentro de los materiales que componen al flexible, un 60% estará dado por el PVC que forma la manguera, un 15% de Aluminio para el mallado y un 25% de Zamak para las conexiones.

Los desperdicios que se producen durante la extrusión u la inyección son recuperables, ya que se pueden volver a meter en la tolva de las máquinas y calentarse, haciendo que el material quede listo para trabajar

Ritmo de trabajo

Se trabajará 5 días a la semana (Lunes a Viernes) y 8 horas diarias con una de almuerzo (de 8:00 a 17:00)

Para calcular los días activos al año se hizo el producto entre los días de semana trabajados (5 días) por las semanas en un año (52). A su vez se le restó los días de vacaciones y feriados (en Argentina los feriados típicos son 10, y por el CCT se agrega un días más).

Las horas activas resultan de multiplicar los días activos al año por la cantidad de horas trabajas por día.

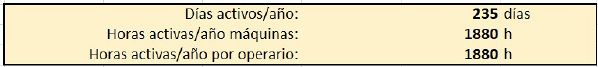

Capacidad real anual

La capacidad teórica de cada máquina se obtuvo de diferentes modelos especificados más arriba.

Para la capacidad de la sección "Corte + Ensamble" se calculó que un operario ensambla 300 productos en 1 hora

Por otra parte, se tomaron algunas consideraciones en el rendimiento operativo:

- La extrusora emplea 45 minutos entre calentado/enfriado

- A la máquina del mallado se le hace 10 minutos por día de mantenimiento

- La inyectora emplea 30 minutos entre calentado/enfriado

Cantidad de máquinas/operarios

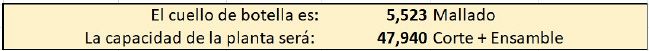

Capacidad de planta y cuello de botella

La capacidad de la planta será igual a la de la última sección operativa, mientras que el cuello de botella estará dado por la sección cuyo aprovechamiento es el más alto

Determinación de la evolución de las mercaderías.

Determinación del Personal.

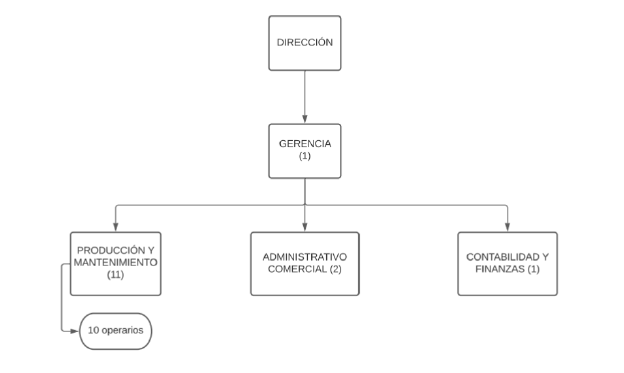

Organigrama

Funciones y responsabilidades de las áreas

Dirección:

Esta se encargará de 2 funciones, la principal es la toma de decisiones, y por otra parte, de construir una estrategia, para que toda la compañía sepa hacia dónde se dirige, es decir la misión, visión y valores. Para cumplir esto se ocupa de:

- Gestionar las actividades de la organización estableciendo tareas, objetivos y prioridades.

- Desarrollar, implementar, coordinar, revisar, evaluar y mejorar los procedimientos y políticas de la empresa, además de las actividades e iniciativas.

- Monitorear y supervisar el progreso de proyectos, objetivos y costos de acuerdo con los presupuestos y plazos de tiempo establecidos

- Supervisar la organización y coordinación de eventos corporativos internos y externos, incluyendo eventos promocionales.

- Gestionar la creación de otros departamentos y las posiciones asociadas con ellos

Gerencia:

Esta área actuará una vez definidos los objetivos a alcanzar por la compañía, es decir aquellos dictados por la dirección. Este profesional se enfocará es realizar todas las acciones necesarias para que los objetivos planteados puedan concretarse y para ello tendrá las siguientes funciones:

- Planificar: se debe definir un marco de trabajo, todas las acciones y procesos que deberán ponerse en marcha quedan plasmados en un plan. Este documento, no sólo sirve para aumentar la eficiencia de funciones como el abastecimiento o el reclutamiento, sino que facilita al ejecutivo la adquisición de un mayor control sobre el curso de las operaciones, al simplificar el seguimiento ofreciendo una referencia.

- Organizar: herramientas, materiales, equipos. La organización es una de las funciones de un gerente que mayor incidencia tienen en los beneficios. Saber aprovechar tanto los recursos disponibles como hacer una correcta distribución del trabajo aumenta el rendimiento de la empresa.

- Controlar: una vez que todo está en marcha, una de las funciones de un gerente es la supervisión. Validar, verificar y ofrecer retroalimentación son formas de no perder ajuste y mantener la alineación con los objetivos fijados.

Administrativo-comercial:

Entre sus tareas se destacan:

- Tramitación de documentos: registrar, procesar y tramitar documentos, facturas, correos electrónicos y cualquier otro tipo de información con el fin de lograr una base de datos que permita el control y seguimiento organizado en la compañía.

- Gestiones administrativas: compraventa de productos y servicios, o las correspondientes comunicaciones con proveedores y clientes.

- Planificación: se deben estimar las ventas que se tendrán para brindarle esta información al área de producción.

- Investigación de mercado: estudiar el perfil del cliente con el fin de aumentar la satisfacción del consumidor, además esta información sirve a la hora de expandir el mercado a nuevos territorios.

Producción:

Es la parte de una organización que se dedica a transformar los recursos o insumos en el producto final que llegará al cliente, pero además de producir se ocupa de otras tareas, tales como medir los tiempos de ejecución, seguridad e higiene, control de calidad, control de inventarios, mantenimiento de las maquinas, packaging, carga y descarga de materiales. Además, debe planificar el modo en que se llevara a cabo la producción para cumplir con el plan de ventas que indicó el área comercial.

Contabilidad:

En esta área se lleva a cabo el control de los gastos e ingresos de la compañía como así también la situación financiera, el valor de las existencias y los activos; cuales son los cobros y pagos que están pendientes para saber cómo evoluciona el negocio. Esta información es de gran importancia para la dirección ya que le permitirá definir estrategias y tomar decisiones. Entre sus actividades se destacan:

- Llevar al día los libros contables:

- Libro diario: donde se formalizan los asientos contables de las operaciones diarias.

- Libros de registro: de facturas emitidas y recibidas, registro de los bienes de inversión y de las operaciones intracomunitarias si las hubiera.

- El cierre del ejercicio: sobre todo con la preparación del balance, la cuenta de pérdidas y ganancias y la memoria de cuentas.

- Obligaciones registrales: Legalización y depósito de libros y cuentas.

- Preparación de impuestos

Calificación y formación de lo operarios

OFICIAL: Es el trabajador que ha realizado el aprendizaje teórico y práctico de un oficio determinado y que ejecuta con precisión y rapidez sobre la base de planos, dibujos o indicaciones escritas o verbales, cualquier trabajo de su especialidad. El operario que desee ser promovido a esta categoría, debe rendir la prueba práctica de suficiencia y reunir las siguientes condiciones:

- Saber las cuatro operaciones aritméticas y tener nociones de geometría .

- Saber interpretar los planos que requieran sus tareas

- Conocer los metales usados en la industria (acero, bronce, aluminio, fundición maleable, etc.) .

- Saber manejar las herramientas de medición que requieran sus tareas (calibre, micrómetro, compases, transportadores, etc.)

OPERARIO CALIFICADO: Están comprendidos en esta categoría los trabajadores que por su práctica y capacidad realizan correctamente una o varias operaciones en un determinado tipo de máquina o ejecutan ciertos trabajos dentro de su especialidad, sin tener universalidad de conocimientos que requiere el operario especializado. Dentro de cada rama se determinarán específicamente las tareas comprendidas en esta categoría.

OPERARIO: Es el obrero que ejecuta tareas manuales, simples, de ayuda, de colaboración y tareas auxiliares que no requieren aprendizaje previo y que, además, alternativamente tienen asignadas tareas de carga y descarga, acarreo y simple estibaje de materiales, útiles y mercaderías, y tareas de limpieza . Dentro de cada rama se determinarán específicamente las tareas comprendidas en esta categoría y en especial las correspondientes a las tareas auxiliares.

Listado de Equipos Auxiliares, Muebles y Útiles.

A continuación se detalla el listado de muebles y equipos auxiliares que se requerirán en los distintos sectores de la planta.

En todos los Sectores

- Matafuegos (5)

- Cestos de residuos (reciclables y no reciclables) (5 de cada tipo)

- Botiquín (2)

- Tubos de Iluminación

- Señalización

- Artículos de limpieza

En Vestuario/Baños

- Papel higiénico

- Inodoros (8)

- Bidet (2)

- Lavamanos (4)

- Espejo (MEDIDAS)

- Jabón líquido

- Mingitorios (8)

- Duchas y cortinas para cada una (6)

- Lockers

- Bancos para 2 personas (2)

- Calefacción Centralizada

En Cocina Comedor + Área de Descanso

- Aire acondicionado Frío/Calor

- Cafetera

- 2 Dispensers de agua

- Microondas

- Mesas para 4 personas (2)

- Sillas convencionales (8)

- Cocina (1 grifo con lavabo, Cocina con extractor y horno, alacenas y 1 heladera)

- Baño hombre (2 inodoros, 1 lavamanos)

- Baño mujer (2 inodoros, 1 lavamanos)

Oficinas

Oficina de Gerencia General

- Computadora

- Aire acondicionado Frío/Calor

- Silla ergonómica

- Escritorio

- Dispenser de agua con vasos compostables

- Teléfono

- Impresora

- Perchero

Oficina I

- Computadoras (3)

- Impresora

- Escritorio grande para 4 empleados

- Sillas ergonómicas (3)

- Aire acondicionado Frío/Calor

- Teléfono comercial

- Mesa redonda para reuniones.

- Perchero (2)

- Proyector + Pantalla montada en pared.

Sector de Carga y Descarga

- Estantería

- Caja de herramientas

- Zorra Manual Asistida

- Autoelevador

Anteproyecto de Planta.

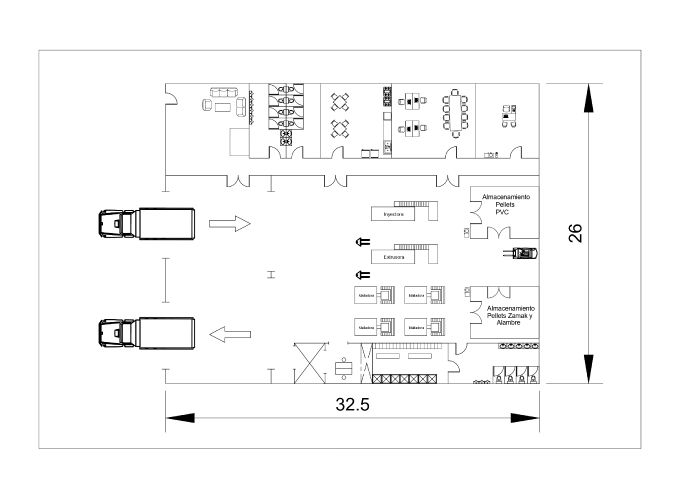

Plano de Planta

La locación sugerida es el Parque Industrial Suarez donde se encuentra disponible un galpón de 845m². El mismo cuenta con dos dársenas para camiones por donde se plantea el ingreso de Materias Primas y el despacho de Producto Terminado. Desde ambas se permite el ingreso parcial del camión para realizar las operaciones de carga y descarga necesarias.

El personal ingresa por una puerta que coincide con la senda peatonal del Parque Industrial, al entrar uno se encuentra con una recepción y dos puertas: una hacia el sector operativo y otra a las oficinas. Dentro del sector operativo se cuenta con baños, vestuarios y duchas. En la parte administrativa se cuenta con el despacho del director, una oficina común con una mesa para reuniones, el comedor con sus respectivas cocinas y los baños.

En el siguiente plano se pueden divisar todos los sectores y la distribución de las máquinas:

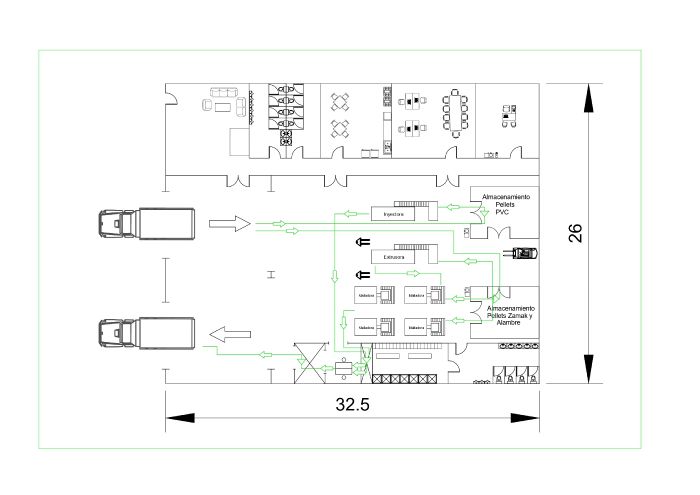

Recorrido de Materiales

En el siguiente diagrama se pueden ver los recorridos propuestos para los materiales desde su ingreso. En líneas de color verde se vislumbran los trayectos, las flechas indican los traslados y los triángulos los espacios de almacenamiento.

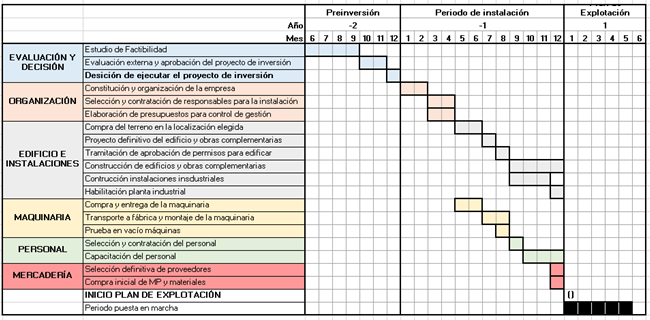

Cronograma de ejecución

Bibliografía

- ↑ https://www.ieric.org.ar/wp-content/uploads/2021/05/202105.pdf

- ↑ https://www.america-retail.com/argentina/argentina-sector-ferretero-crecio-un-86-por-ecommerce/

- ↑ https://www.argentina.gob.ar/sites/default/files/informe_escuelas_tenicas_2911_2.pdf

- ↑ http://www.agenciacna.com/2/nota_1.php?noticia_id=35955

- ↑ https://spanish.alibaba.com/product-detail/sj-25-mini-plastic-extruder-636480021.html

- ↑ https://spanish.alibaba.com/product-detail/20t-rj45-small-vertical-plastic-injection-moulding-machine-60693809311.html?spm=a2700.8699010.29.91.43e83e18l6jK3V

- ↑ https://greky.com.ar/