2022/Grupo5/DimensionamientoFisico

1. Localización

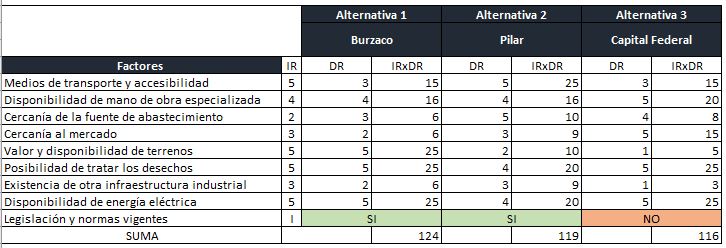

Para determinar la ubicación de nuestra organización, decidimos realizar una matriz utilizando el método de factores ponderados.

En la misma se enumera una serie de factores y se les asigna un nivel de importancia del 1 (poco importante) a 5 (muy importante). Luego, se asigna un valor de disponibilidad con el mismo criterio. Realizando el producto entre ambos y sumándolos obtenemos el total comparable entre sí para tomar una decisión óptima.

Justificación de factores considerados:

Medio de transporte y accesibilidad: consideramos que Pilar al estar cercano a la ruta troncal, la Ruta 25 representa una mayor facilidad y rapidez de entrada y salida de camiones a cargar y descargar. Mientras que Burzaco implica atravesar la Autopista 25 de Mayo para el ingreso a CABA, la cual posee peajes con alto costo. Por otra parte, el acceso a Capital Federal implica un incremento en los tiempos para la entrega de productos de nuestros proveedores y para la salida de camiones con producto terminado ya que los ingresos y egresos son propensos a un alto tráfico.

Acceso a mano de obra especializada: CABA posee el índice más alto ya que representa la mayor concentración de población activa laboralmente, mientras que en Burzaco y Pilar, los traslados de la mano de obra pueden implicar mayores distancias, y un mayor costo para la industria en el caso de cubrirlos. El partido de Pilar cuenta con 300.000 habitantes, mientras que Burzaco tiene 98.000 habitantes.

Cercanía a la fuente de abastecimiento: Nuestros principales insumos son: la leche, representando un 70% de los contenidos de nuestro producto, y las frutas, factor diferenciador de gran importancia. En cuanto a los proveedores de leche en su mayoría se encuentran en zona norte, lo mismo ocurre con nuestro principal proveedor de fruta, por lo cual Pilar es la localización más óptima en ese caso.

Cercanía al mercado: Nuestros canales principales son mercados, almacenes y dietéticas concentrados en Capital Federal. A su vez, tendremos puntos de venta en GBA, con lo cual Burzaco y Pilar representan una puntuación similar.

Valor y disponibilidad de terrenos: El valor promedio del metro cuadrado en CABA es de 1.864 dólares. Zona norte, con un promedio de 2.160 dólares y zona sur 1365 dólares. Debemos considerar que en CABA la disponibilidad de terrenos de grandes dimensiones previendo un posible crecimiento de nuestra planta, son escasas.

Posibilidad de tratar los desechos: El principal residuo de la industria láctea son las aguas residuales que contienen restos de productos lácteos y químicos por lo cual es relevante, la cercanía a un curso de agua para verterlas posterior al tratamiento químico necesario para evitar la contaminación de los mismos. En Burzaco nos encontramos en las cercanías del Riachuelo, Capital Federal, Río de la Plata mientras que en Pilar del Arroyo Escobar.

Disponibilidad de energía eléctrica: En las tres localizaciones contamos con disponibilidad, el menor costo de energía es en Burzaco.

Legislación y normas vigentes: La industria láctea no está habilitada para instalar sus plantas en la Capital Federal. Es por esto, que debemos descartar la opción al llegar a esta etapa del análisis. Si lo está la provincia de Buenos Aires.

Se concluye que Burzaco será la zona más adecuada para la instalación de nuestra planta.

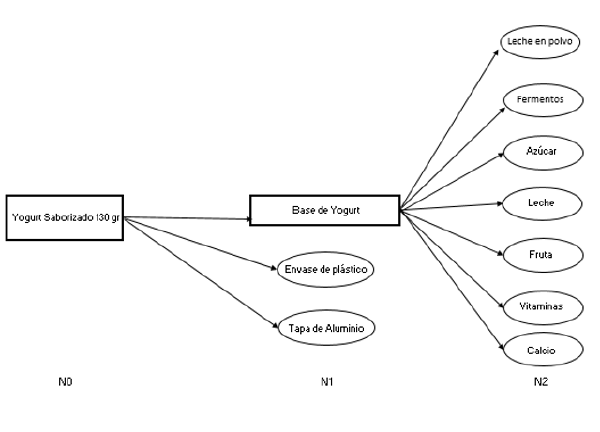

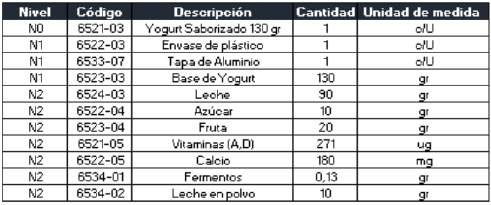

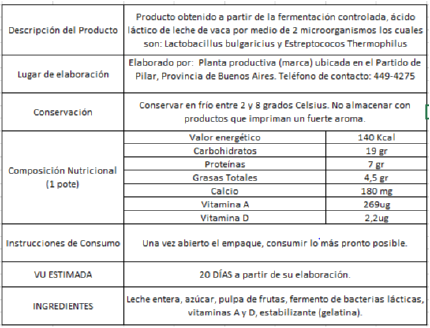

2. Definición técnica del producto

Tamaño de los potes: 130 gr.

Dimensiones: Diámetro 7cm, Alto 7cm. Diámetro inferior; 6 cm.

Sabores: Frutilla y arándanos; Vainilla; Durazno y maracuyá.

Marca: Fresh

ESPECIFICACIONES TÉCNICAS

Envase: Material plástico adquirido de proveedores. En él se encuentran: el logo, la marca, descripción del producto, lugar de elaboración, especificaciones de conservación, fecha de vencimiento, composición nutricional, ingredientes.

- Tapas de aluminio: Diámetro de 7cm. Visualización de la marca y el logo del producto. No tóxico, inodoro, función anti-humedad, fácil de pelar, material reciclable. El propósito de utilización de la misma es absorber el exceso de suero que se acumula en el producto y conforma el producto a partir de un sellado térmico. El papel de aluminio comúnmente utilizado en tapas de yogures es: Henan Henry 8011 tiene un rango de espesor de 0.016-0.5 milímetros.

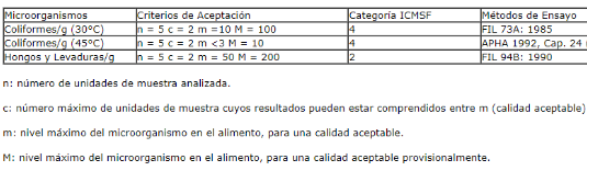

- Bacterias (fermentos): son microorganismos vivos capaces de transformar la leche en yogur mediante un proceso llamado fermentación. Ayudan a la salud digestiva y brindan sabores y texturas únicas, a su vez, actúan como conservante natural del yogur al generar un pH ácido del medio. La cantidad de utilización es un 0,1% del volumen total de la mezcla. La temperatura de fermentación ronda alrededor de 42°. El Código Alimentario Argentino determina cantidades que no deben ser superadas de estas bacterias; para que el producto tenga una calidad aceptable para el consumo.

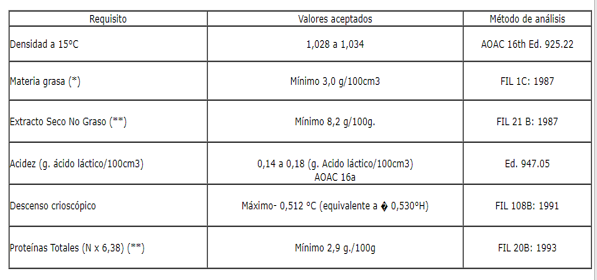

- Leche: Es la materia prima principal en la elaboración del yogurt y es por esto que sus especificaciones y calidad influyen fuertemente en nuestro producto final. Utilizaremos leche entera de vaca la cual posee aspecto líquido, color blanco amarillento, olor característico, sabor agradable. Las siguientes características están especificadas por el Código Alimentario Argentino (CAA). Obligatoriamente nuestros proveedores deben cumplirlas para que su producto tenga una calidad aceptable. Es importante verificar que no haya presencia de plaguicidas, antiparasitarios, antibióticos y antimicrobianos.

- Azúcar: Utilizaremos azúcar blanco estándar. Es un carbohidrato de origen natural compuesto por carbono, oxígeno e hidrógeno, alimento puro con más del 99,6% de sacarosa. La cual tiene aspecto físico de cristales, debe presentar un olor característico sin influencias de olores de fumigantes, humedad y su sabor es dulce.

- Fruta en trozos/pulpa: Producto pastoso, no diluido, ni concentrado, ni fermentado. Obtenido por la desintegración y tamizado de la fracción comestible de frutas frescas, sanas, maduras y limpias. Color intenso y homogéneo similar al de la fruta en cuestión (Frutos rojos/ Maracuyá/Durazno), consistencia fluida y homogénea sin espuma ni partículas extrañas.

NORMATIVAS DE CONTROL DE CALIDAD EN LA INDUSTRIA LÁCTEA

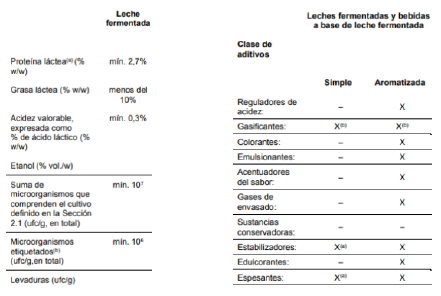

El Codex Alimentarius es un conjunto de normas alimentarias de carácter mundial en lo referente a la producción, elaboración y circulación de alimentos con el objetivo de asegurar la inocuidad y calidad de los mismos, proteger la salud del consumidor y promover prácticas equitativas en el comercio internacional. La norma para leches fermentadas es la CXS 243-2003. Específica composiciones mínimas y máximas y aditivos permitidos para agregar al producto.

Por otra parte, el Código Alimentario Argentino es el código alimentario que regula en el territorio de Argentina a todos los alimentos, condimentos, bebidas o sus materias primas y los aditivos alimentarios que se elaboren, fraccionen, conserven, transporten, expendan o expongan, así como a toda persona, firma comercial o establecimiento que lo haga.

(a)El uso está restringido a la reconstitución y recombinación si así lo permite la legislación nacional del país de venta al consumidor final.

(b)El uso de gasificantes está justificado tecnológicamente solo para las bebidas a base de leche fermentada.

X El uso de aditivos que pertenecen a la clase está tecnológicamente justificado. En el caso de los productos aromatizados, está justificado el uso de los aditivos en la parte láctea.

– El uso de aditivos que pertenecen a la clase no está tecnológicamente justificado.

CONTROLES DE CALIDAD y PLAN DE ENSAYOS

Recepción de leche en planta:

El tambo proveedor de la leche utilizada para la elaboración de Yogur debe cumplir con Buenas Prácticas Pecuarias (B.P.P.) además de contar con la constancia de tambo registrado otorgada por el SERVICIO NACIONAL DE SANIDAD Y CALIDAD AGROALIMENTARIA (SENASA). Las siguientes pruebas se realizarán por muestreo utilizando un producto por lote de producción del proveedor que arribe a la planta. El tiempo aproximado en el cual el producto permanecerá en cuarentena de recepción, mientras se le realizan los controles será de 28 hs.

- Extraemos una muestra para determinar la ausencia de residuos de antimicrobianos mediante pruebas rápidas. En el caso de obtener resultados positivos; se analiza el artículo 556 del CAA el cual determina las concentraciones máximas de residuos; posteriormente se determinan la conformación y cantidad de los residuos detectados. En el caso de superar las cantidades permitidas; no se recibirá la leche.

- Realizaremos también una prueba de ebullición por muestreo observando la formación de coágulos, de aparecer los mismos, no se recibe el producto.

- Para detectar los niveles de acidez adecuados para la elaboración de nuestro yogurt (valores entre 6,5 y 6,7), utilizaremos un PHímetro. Tomamos una muestra, colocamos el aparato y dejamos reposar unos 5 minutos para la estabilización del valor. La diferencia de estos valores determinará la adulteración o descomposición.

- Controlaremos la densidad en la leche; para de esta forma poder medir los sólidos que contiene y detectar si está o no adulterada. Introduciremos el lactodensímetro en la muestra de leche, calibrados y graduados a determinada temperatura, la cual debe ser igual a la de la leche en el momento de hacer la lectura. La norma exige que a 15° la densidad normal de la leche debe ir de 1,028 a 1,033 g/ml.

- Haremos una prueba de alcohol; mezclando leche con igual volumen de etanol a 72° ya que a esos grados se produce coagulación de producto. Detectamos valores altos de acidez y bajos de PH que significan la descomposición bacteriana de las leches, como también la poca estabilidad al calor. El Ph debe estar en valores entre 6,5 y 6,7; a su vez para mayor certeza podemos tomar una muestra, colocar un phmetro y dejar reposar unos 5 minutos para la estabilización del valor. La diferencia de estos valores determinará la adulteración o descomposición.

CONTROLES DE CALIDAD DURANTE EL PROCESO

Viscosidad:

Debemos monitorear la viscosidad en tiempo real para poder realizar ajustes a tiempo. Los valores de viscosidad oscila entre 1.7 a 2.2 centipoise. Utilizaremos un viscosímetro automático con un amplio rango de medición de temperatura de fluido, capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real. El sensor se ubica en la línea de producción y mide continuamente la viscosidad del yogurt, entregando simultáneamente la información al procesador en las etapas críticas de producción: en la base de mezcla del primer tanque, previo y posterior a la fermentación. Una opción de proveedor: Rheonics SRV y SRD.

PH

El ph de producto terminado oscila entre 4,5 y 4,7 y su variación está directamente relacionada con el proceso de fermentación; el proceso finaliza cuando se detecta el nivel aceptado de acidez. El progreso de la acidez del producto a través del tiempo se acostumbra a construir la curva de acidez titulable (en el eje Y) versus el tiempo de inoculación (en el eje X). Se espera que llegue un momento en donde la gráfica se estacione siguiendo el gráfico de fases de crecimiento de los microorganismos. Es relevante medir el ph de la mezcla y observar que se adecúe a lo esperado; para ello extraemos 3 muestras para la medición de PH en laboratorio, previo, durante y finalizado el proceso de fermentación, utilizando un medidor portátil.

Análisis microbiológicos

Posterior al proceso de inoculación se tomarán 5 muestras de 130gr para analizar microbiológicamente la base elaborada. Se realizarán recuentos de enterobacterias, hongos filamentosos, hongos levaduriformes y las dos principales bacterias que permiten la fermentación: lactobacillus bulgaricus y streptococus termophilus. Los métodos de detección se realizan en medios de cultivo tanto líquidos como sólidos. Los resultados del área de calidad tardan entre 24 y 31 horas. Es por esto, que el producto proveniente de cada lote de producción deberá permanecer en cuarentena antes de salir a la venta, esperando tanto a los resultados como a la finalización de la texturización generada por la permanencia del producto sin moverse por tiempos entre 3 y 5 horas. El código alimentario establece los siguientes parámetros, los cuales serán verificados finalizado el cultivo.

CONTROL DE CALIDAD DEL PRODUCTO TERMINADO

Posterior al envasado se realizará un análisis organoléptico analizando sabor, apariencia visual y cuerpo y textura. La técnica de control será por muestreo tomando 5 unidades de producto por lote de producción. Las características sensoriales, serán verificadas por un especialista en calidad con experiencia en el área, las mismas deben ser:

- Aspecto: consistencia firme, pastosa o semisólida, líquida.

- Color: blanco o en acuerdo con la o las sustancias alimenticias y/o colorantes adicionadas.

- Olor y sabor: Suave al paladar, sin grumos.

Utilizaremos un instrumento de la marca Hanna instruments, medidor portátil de pH para yogurt, este equipo usa el electrodo amplificado de pH con construcción de cuerpo de vidrio y sensor de temperatura integrado, diseñado específicamente para medir en yogurt y verificar que los valores estén entre 4,5 y 4,7. En el caso de no ser correctos los valores, hay una entrada de retorno para reingresar la base en fermentación.

Además se controla el cerrado hermético del envase para mantener la inocuidad del producto.

ACONDICIONAMIENTO DEL PRODUCTO

Se deben utilizar envases realizados con materiales aptos bromatológicamente para el contacto con alimentos de conformidad con el CAA, en condiciones de higiene y de forma tal que asegure la vida útil del producto durante el almacenamiento y transporte. El envasado se realiza en maquinarias con atmósferas controladas que eviten la contaminación del producto.

La refrigeración adecuada y la conservación de la cadena de frío aseguran la calidad sanitaria desde el fin de la producción hasta las manos del consumidor. Se debe conservar a temperaturas de almacenamiento entre 0°C y 8°C.

Se paletiza en bandejas de plástico para su posterior carga en camiones. Por pallet entran 12 bandejas y en cada bandeja entran 120 unidades de producto terminado.

POLITICA DE CALIDAD

• Evaluar la satisfacción y analizar las expectativas de calidad de sus clientes.

• Ofrecer productos conforme a las especificaciones y requisitos establecidos.

• Procedimientos efectivos en cuanto a la mantención de la higiene y salubridad de las instalaciones, del personal y de los equipos; así como una constante evaluación de los mismos e identificación de las mejores prácticas.

• Cuidado del medio ambiente, cumpliendo la legislación vigente en cuanto a emisiones y desechos.

• Promover la gestión de la calidad a todo el personal de la organización, en todos los niveles y en todos los procesos, logrando la alineación hacia los objetivos de Calidad.

• Especial concentración en la prevención de la Calidad, sumado a controles efectivos que la aseguren. Conciencia acerca de que las no conformidades pueden poner en riesgo la salud de los clientes.

• Asumir una actitud proactiva para prevenir las causas que puedan dar origen a no conformidades.

• Impulsar un management comprometido con la calidad, con el fin de asegurar el futuro de la Empresa y su desarrollo.

• Mejora continua en todas las actividades de la empresa, satisfaciendo y excediendo las expectativas de los clientes

3. Definición del Proceso de Producción.

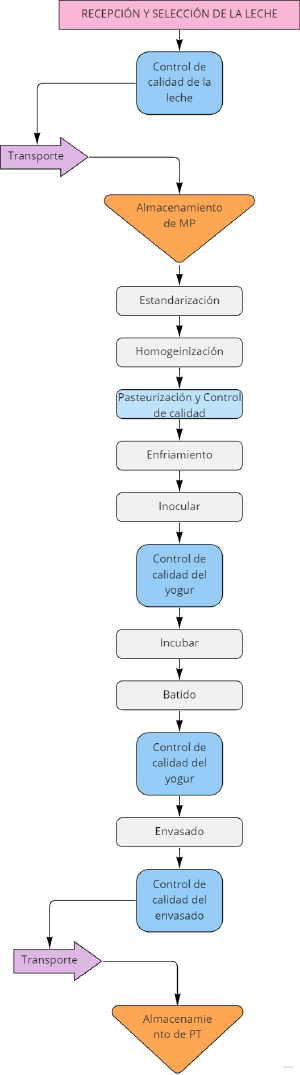

Diagrama de Flujo de Fabricación y Control

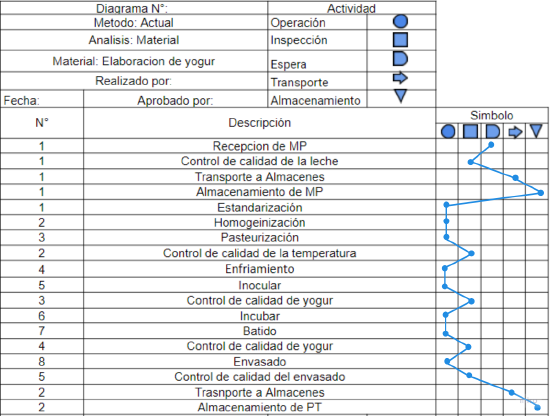

Cursograma analítico

Descripción de cada etapa del proceso productivo.

Recepción de la Materia Prima.

En la primera instancia del proceso se encuentra el recibimiento de la materia prima, principalmente la leche, así como también los aditivos como los fermentos, el azúcar, la fruta, las vitaminas, el calcio, los envases de plástico y las tapas de aluminio para su posterior envasado y preparación final para ser comercializados.

La leche se transportará hacia la planta en cisternas de acero inoxidable, isotermas o bien refrigeradas con la finalidad de evitar su descomposición.

Control de calidad de la leche.

Este es un punto de control en donde deben realizarse verificaciones inmediatas de la calidad acordada de la leche cruda. La calidad y producción de nuestro producto depende directamente de la calidad de la leche, por esto debe cumplir con los estándares nutritivos y de sanidad.

En caso de que la materia prima no cumpla con los parámetros establecidos para nuestro producto, no se llevará a cabo la descarga de la misma. De cumplir la leche con los estándares, se pasará a la siguiente etapa.

Transporte a almacenes.

Luego del control de calidad, y aprobada la leche, ésta será transportada al almacén de materias primas junto con el resto de los aditivos.

Una vez dentro de la planta, la leche se transporta a través de cañerías.

Almacenamiento de la Materia Prima.

La leche se almacena en tanques autorrefrigerantes, en donde se enfría y mantiene la leche a 4°C hasta el momento de procesarla.

Los aditivos serán almacenados en depósitos bajo condiciones de humedad y temperatura adecuados para su correcta conservación.

Estandarización.

La primera operación de transformación de la materia prima es la estandarización, que consiste en conferir a la leche la densidad apropiada al proceso de elaboración del yogur, regulando el contenido de grasas y no sólidos.

Esto se consigue añadiendo a la leche fresca, leche entera en polvo en la proporción de 30 a 50 gramos por cada litro de leche.

Homogeneización.

En esta etapa se homogeneiza la leche higienizada, con el objeto de impedir la formación de nata, mejorar el sabor y la consistencia del producto.

Pasteurización y control de calidad de la leche.

La pasteurización tiene como objetivo primordial la destrucción de bacterias, microorganismos patógenos, que puedan transmitir enfermedades al consumidor.

Este paso es un punto crítico de control, pues es el punto donde se eliminan todos los microorganismos patógenos siendo indispensable para asegurar la calidad sanitaria e inocuidad del producto.

En este paso se le adicionan los ingredientes complementarios (azúcar, leche en polvo, saborizante), siendo previamente pesados en una balanza analítica. Se calienta todo hasta los 73°C, alcanzando así la temperatura de pasteurización. Esta temperatura se mantendrá durante 15-20 segundos. Pasado dicho tiempo, se enfría la materia prima hasta los 40-45°C).

La pasteurización se realiza por carga: todo el proceso (calentamiento, tiempo a la temperatura de pasteurización y enfriamiento) tiene lugar dentro del mismo tanque.

El proceso se realiza de forma automática.

Enfriamiento.

Finalizada la etapa de pasteurización, se debe dejar enfriar el yogur hasta que este alcance nuevamente la temperatura óptima de inoculación, permitiendo la supervivencia de las bacterias del inóculo.

Inocular

Finalizado el enfriamiento, se adicionan los fermentos a la leche pasteurizada, manteniendo la temperatura de fermentación 40-45°C durante 4h, en el mismo tanque.

Control de calidad del yogur

En este punto se controla la cantidad de inóculo agregado y se detecta el nivel aceptado de acidez.

Incubar

Para este paso del proceso productivo se enfría el yogur hasta los 10/20°C. El enfriamiento se ha de realizar con la mayor brusquedad posible para evitar que el yogur siga acidificando en más de 0,3 pH. Se ha de alcanzar, como mucho en 2 horas, una temperatura de 15°C.

Batido

Para el enfriamiento será necesario batir el yogur para homogeneizar su temperatura. En esta etapa se agregan los factores diferenciadores: nutrientes, vitaminas y calcios.

Control de calidad del yogur

Previo al envasado se realizará un análisis organoléptico analizando sabor, apariencia visual y cuerpo y textura.

Envasado y etiquetado

Una vez que se verifica que el yogur cumple con los parámetros establecidos, se descarga el tanque hacia la máquina envasadora. El yogur se envasa con la etiqueta y envase correspondiente.

Control de calidad del envasado

En este paso, se controla el cerrado hermético del envase y las condiciones estériles, para mantener la inocuidad del producto.

Transporte a almacenes

Una vez finalizado el proceso de transformación, los yogures son transportados al depósito de Productos Terminados.

Almacenamiento.

El depósito de Productos Terminados consiste en una cámara de refrigeración, en donde se mantienen a los yogures refrigerados a 4°C. El producto no debe exceder 2 días desde su elaboración hasta su envío en el depósito.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas.

Tanque de recepción de leche cruda refrigerado[1]

Modelo: ED-5

Potencia: 0,55 kW/380 V

Capacidad: 5.000 Litros/hora

Tanque para pasteurización y fermentación[2]

Modelo: MFL Madurador

Capacidad: 5.000 Lts

Cámara para calentamiento con agua o vapor

Tanque de fermentación de yogur.

Bolas difusores para la limpieza CIP.

Boca de hombre para inspección y mantenimiento.

Envasadora

Modelo: LLRP-LACT-PH-42

Alimentación: 220V

Capacidad: 9.000 / 20.000 [potes/h]

Volumen de llenado: 30/350 g

Volumen efectivo: 20000 Lts.

Potencia: 1300 W

Etiquetadora

Modelo: RF-200

Potencia: 100 W

Velocidad de producción: 50/110 [potes/min]

Tamaño: (2000 x 800 x 1850) mm

Cámara de frío[3]

Tamaño: (2 x 2 x 2,10) m

Revestida en chapa blanca en el frente y el resto en chapa galvanizada. No cuenta con piso. Tiene una sola puerta.

Está equipada con motor de 1HP R22 y dos ventiladores.

Sistema de limpieza CIP[4]

Este modelo de Equipo de Lavado CIP tiene la particularidad de ser portátil.

Este equipo es capaz de limpiar y sanitizar tanques desde 500 litros hasta 12.000 litros en menos de 1 hora, cañerías de hasta 2" y otros equipos (como llenadoras, liofilizadores, pailas) en forma rápida y segura, ahorrando productos de limpieza y generando muy poco volúmen de efluentes en relación al lavado tradicional.

Tanque CIP:

- Material: acero inoxidable AISI 304

- Capacidad: 150 litros

- Tipo de tanque: sanitario, estanco, no presurizable, con tapa de inspección superior

Bomba CIP:

- Tipo / Marca: centrífuga inoxidable horizontal multicelular compacta. Marca GRUNDFOS (para equipos estándar) - Bomba PEDROLLO (Italia) modelo CP200-ST4 (3HP) (para equipos de Alta Presión)

- Material: acero inoxidable AISI 304

- Válvulas: tipo mariposa mecanizadas (accionamiento manual)

Sistema de Calentamiento:

- Control de temperatura automático del líquido CIP (calentamiento), mediante controlador digital seteable y resistencias eléctricas montadas en el lateral inferior del recipiente.

- Potencia eléctrica total: 3000 W

Sistema Eléctrico:

- Control: manual (excepto temperatura), mediante tablero eléctrico estándar CIP

- Tensión elementos de comando: 24 V (seguridad)

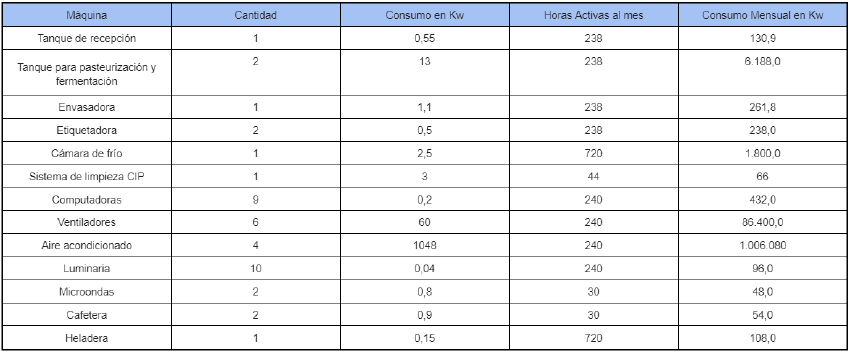

Consumo de Recursos.

A continuación se analizan los recursos considerados fuera de la MP original.

Consumo de electricidad.

En el siguiente cuadro se detallan los componentes eléctricos con sus respectivos consumos y gastos mensuales.

Se considera que un mes tiene 30 días para los cálculos.

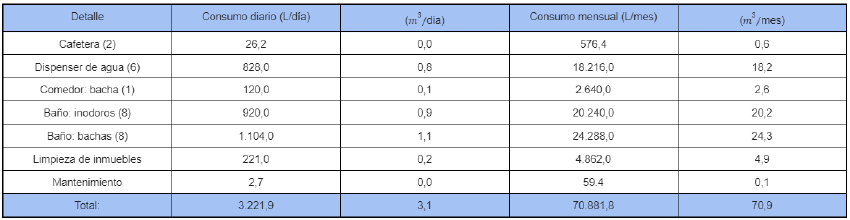

Consumo de agua.

Mantenimiento y medios de control.

Se realizará frecuentemente el mantenimiento preventivo de los equipos, y en casos excepcionales se realizará el mantenimiento correctivo.

Mantenimiento preventivo

Se dará mantenimiento y se revisará diariamente los equipos, antes de iniciar las labores, para de esta

forma se mantener un control que asegure calidad disminuyendo pérdidas.

También, se realizará todos los meses un control más profundo de la maquinaria y su estado por parte del personal de mantenimiento, quienes controlan tanto el software como la parte eléctrica.

Asimismo, cada 6 meses se realizará una inspección de las condiciones edilicias de la planta. Se evaluará el estado de las instalaciones (pintura, humedad) y señalización.

Por otro lado, se controlará cada bimestre el estado de todo el equipo informático de la empresa (computadoras y sistemas automáticos) con el soporte de fabricantes.

Mantenimiento correctivo

En el caso en que se detecte un defecto o irregularidad en una maquinaria, se realiza una parada con inspección y reparación del equipo de mantenimiento. De ser una falla que los operarios no puedan solucionar se contactará con la empresa proveedora para solicitar un mantenimiento correctivo o soporte.

Sistemas de seguridad.

Según la política de la empresa y para cumplir con los valores, se seguirán las normativas y recomendaciones de responsables de Seguridad e Higiene.

En caso de incendios:

- Se contará con detectores de humo en casa zona de riesgo. Estos le alertaran al personal mediante una alarma sonora y lumínica el peligro, y junto con la señalización de emergencia (carteles reflectores de vidrios verdes) se realizará la adecuada evacuación.

- Asimismo se contará con 4 extintores ABC ubicados por toda la planta en lugares estratégicos.

En caso de accidentes:

- Se le otorgará al personal equipo personal de protección EPP adecuado para las tareas a realizar: calzado de seguridad y ropa de trabajo.

- Las máquinas estarán equipadas con sistemas anti-accidentes y paradas de emergencia, con los que se previene el funcionamiento de las mismas en caso que un operario introduzca algún miembro en otro momento que no sea la carga/descarga del material.

- También se tomará en cuenta las necesidades ergonométricas para un buen desarrollo del trabajo. Así como descansos.

Capacitación del personal:

- Todo el personal estará capacitado sobre los riesgos que pueden existir al operar con la maquinaria y cómo utilizar el sistema de parada manual de emergencia, así como otras medidas y riesgos a lo largo y ancho de la planta.

- También se dará una pequeña capacitación sobre riesgos a los visitantes de la planta.

Cuadros técnicos del anteproyecto.

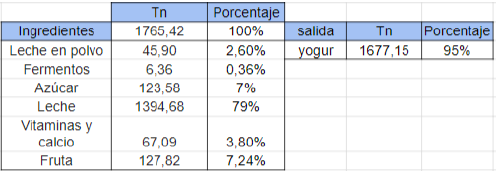

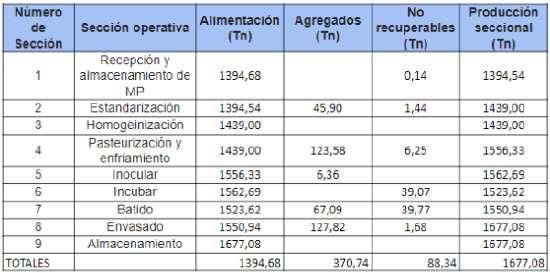

Balance anual de material. Producción seccional.

Para cumplir con el plan de ventas de 12.900.934 u de yogur por año ( 1.677,18 Tn) necesitaremos:

Si obtenemos 1.677,15 Tn de producto final, teniendo en cuenta que cada pote contiene 0,13 kg, se elaborarán 12.075.078 potes por año.

El sobrante será utilizado para los análisis de calidad, aunque luego podría ser planteada una reformulación en base a la experiencia durante la producción, de manera de disminuir dicho residuo.

Además, es importante aclarar que el 100% de los desperdicios son no recuperables.

El volumen total ingresado en la primera sección operativa es de 1.394,68 Tn.

El consumo real de materia prima es de 1.765,42 Tn.

El porcentaje de desperdicio operativo en función de producción es de 5,27%, mientras que la real es igual, 5,27%. No hay desperdicio recuperable.

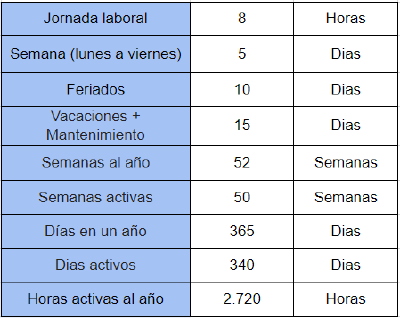

Ritmo de trabajo

Durante las vacaciones se realizara el mantenimiento.

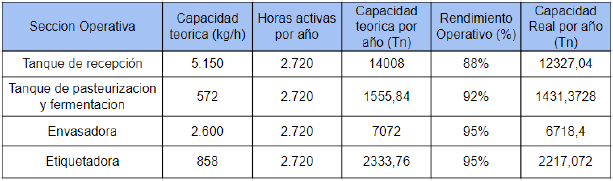

Capacidad real anual de la maquinaria tipo de cada sección operativa.

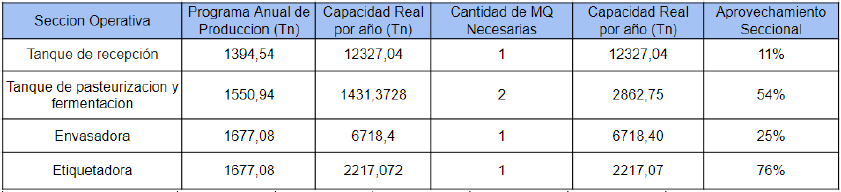

Determinación de la cantidad de maquinarias operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa anual de producción.

Cuello de botella.

El cuello de botella se encuentra en la ultima sección operaria (etiquetadora) ya que es la que tiene el mayor aprovechamiento seccional. Por lo que la máxima capacidad de la planta son las 2.217,07 Tn de la ultima sección.

6. Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías.

La anticipación de los pedidos es de mínimo 3 días, que contemplan el período de elaboración y envasado del yogur que toma un día, sumado a 24hs que contemplan el tiempo de liberación del producto ya que se encuentra en las cámaras refrigeradas a la espera de los resultados de controles de calidad y además tomamos 1 día debido a tiempo de preparación del pedido, carga en los camiones y tiempo de transporte hasta el destino donde se encuentre el cliente. Debemos tener en cuenta factores tales como la cantidad solicitada o la cercanía del punto de venta, que pueden modificar los tiempos de entrega hasta 5 días.

Tamaños y frecuencias de compras.

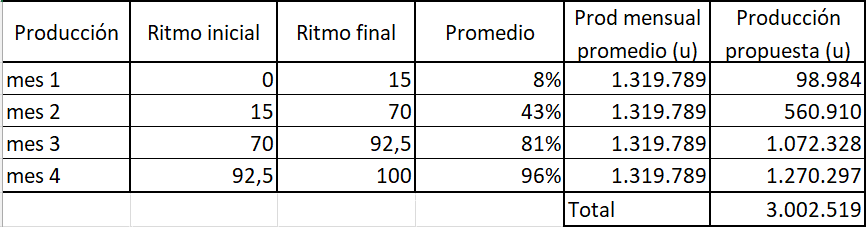

Siguiendo el Plan de Ventas del dimensionamiento comercial, sabemos que la demanda anual del primer año es de 12.900.934 unidades y la del segundo es de 15.177.569 unidades. Por lo tanto la producción mensual promedio en estado de régimen es de:

15.177.569 unidades / 11,5 meses = 1.319.789 u/mes

Evolución de la producción

En el primer año, el período de puesta en marcha es de 4 meses, en los cuales se llevará la producción del nivel 0 al 100.

Durante el resto del primer año: 1.319.789 u * 7,5 meses = 9.898.415 u

Total primer año: 9.898.415 u + 3.002.519 u = 12.900.934 u

Total segundo año (y años n): 15.177.569 u

Stock promedio de producto elaborado

Sabiendo que las entregas durante el año, se hacen por quincena, el volumen de producción quincenal promedio va a ser:

Tenemos 23 quincenas activas por año y una producción de 15.177.569 u por año (en estado de régimen).

Entonces 15.177.569 u / 23 quincenas = 659.894 u

Y el stock promedio de producto elaborado será: 659.894.102 u / 2 = 329.947 u

Este stock formará parte del período de puesta en marcha y se mantendrá constante durante el resto del proyecto.

Evolución de ventas

Durante el primer año, las ventas van a ser:

12.900.934 u - 329.947 u = 12.570.986 u

Del segundo al quinto año serán se espera que toda la producción sea vendida, entonces las ventas van a ser: 15.177.569 u.

Consumo de materia prima y formación de mercadería en curso y semielaborado

La producción del primer año es de

3.002.519 u los primeros 4 meses

9.898.415 u los 7,5 meses restantes

Y la producción del segundo año es de 15.177.569 u

Cada uno de los potes contiene 130 gr de yogur

Por lo tanto la materia prima necesaria es la siguiente.

Primer año:

4 meses iniciales: 3.002.519 u * 130 g = 390.327,48 kg

7,5 meses restantes: 9.898.415 u * 130 g = 1.286.793,89 kg

1.677.121,37 kg

Segundo año:

15.177.569 u * 130 g = 1.973.083,97 kg

Y teniendo en cuenta que el desperdicio no recuperable es de un 22,1%, la materia prima real necesaria será de

Primer año:

4 meses iniciales: 390.327,48 kg * 1,221 = 476.589,85 kg (105.326,35 kg de desperdicio)

7,5 meses restantes: 1.286.793,89 kg * 1,221 = 1.571.175,34 kg (347.229,75 kg de desperdicio)

2.047.765,19 kg (452.556,11 kg de desperdicio)

Segundo año:

1.973.083,97 kg * 1,221 = 2.409.135,52 kg (532.418,95 kg de desperdicio)

Por otro lado, el consumo de la materia prima en la mercadería en proceso del primer año es el siguiente:

El ciclo de elaboración demanda 2 días, por lo tanto tenemos 120 ciclos por año.

Entonces el volumen de materia prima que vamos a necesitar por ciclo será:

(1.677.121,37 / 240) * 2 = 13.976,01 kg

Desperdicio no recuperable: 13.976,01 kg * 0,221 = 3.08,69 kg

Por lo tanto, el consumo de materia prima, nos queda de la siguiente manera:

Primer año: 2.047.765,19 kg + 13.976,01 kg = 2.061.741,21 kg (455.644,80 kg de desperdicio)

Segundo año: 2.409.135,52 kg (532.418,95 kg de desperdicio)

Stock promedio de materia prima

Primer año: 2.061.741,21 kg (455.644,80 kg de desperdicio)

Segundo año: 2.409.135,52 kg (532.418,95 kg de desperdicio)

El stock mínimo de materia prima necesario a partir de la segunda quincena de Enero, es el siguiente:

2.409.135,52 kg / 11,5 meses = 209.490,04 kg/mes

En el primer mes vamos a comprar la mitad del consumo mensual ya que solo se contempla la segunda quincena. En el resto de los meses las compras de cada uno serán equitativas.

| Mes | Compra | Stock | Stock al final |

|---|---|---|---|

| Enero | - | 314.490,06 | 209.490,04 |

| Febrero | - | 209.490,04 | 0 |

| Marzo | 209.490,04 | 209.490,04 | 0 |

| Abril | 209.490,04 | 209.490,04 | 0 |

| Mayo | 209.490,04 | 209.490,04 | 0 |

| Junio | 209.490,04 | 209.490,04 | 0 |

| Julio | 209.490,04 | 209.490,04 | 0 |

| Agosto | 209.490,04 | 209.490,04 | 0 |

| Septiembre | 209.490,04 | 209.490,04 | 0 |

| Octubre | 209.490,04 | 209.490,04 | 0 |

| Noviembre | 209.490,04 | 209.490,04 | 0 |

| Diciembre | 209.490,04 | 209.490,04 | 0 |

| Total | - | 2.618.880,5 | |

| Promedio | - | 218.240,04 |

Cuadro resumen evolución de mercadería

| Año 0 | Año 1 | Año 2 al n | UM | |

|---|---|---|---|---|

| Ventas | 12.570.986 | 15.177.569 | u | |

| Stock Promedio de elaboración | 329.947 | 329.947 | u | |

| Producción | 12.900.934 | 15.177.569 | u | |

| Desperdicio no recuperable | 455.644,80 | 532.418,95 | kg | |

| En curso y semielaborado | 13.976,01 | 13.976,01 | kg | |

| Consumo de Materia prima | 2.061.741,21 | 2.409.135,52 | kg | |

| Stock prom de Materia Prima | 500.000 | 218.240,04 | 218.240,04 | kg |

| Compra de Materia Prima | 500.000 | 1.779.981,25 | 2.409.135,52 | kg |

En el Año 0 hay que adquirir la materia prima necesaria para la puesta en marcha (476.589,85 kg) y se redondea para arriba (500.000 kg)

7. Determinación del Personal.

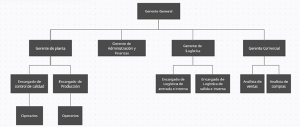

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

- Gerente General:

Descripción de puesto: Además de planificar, controlar, dirigir, evaluar y coordinar las distintas áreas de la empresa, también se ocupa del diálogo con terceros, para nuevos arreglos, toma de decisiones y definición de nuevos objetivos .

Requisitos: Título de ingeniero industrial, experiencia como gerente general en otras industrias, actitud de líder e inglés avanzado.

Cantidad: 1

- Gerente de Planta:

Descripción de puesto: . Planificar y controlar la producción. Analizar métodos, procesos, seguir indicadores, encontrar soluciones a problemas frecuentes, proponer ideas de mejora, etc.

Requisitos: Título de ingeniero industrial, experiencia en áreas de producción lácteas o no, innovador y manejo de Excel

Cantidad: 1

- Encargado de control de calidad:

Descripción de puesto: Examinar a los operarios de control de calidad y hacer un control y aseguramiento de calidad en los productos terminados específicamente.

Requisitos: Título universitario, experiencia en la industria láctea, conocimiento de todas las normas de calidad aplicadas en el proceso y licenciatura en calidad.

Cantidad: 1

- Operarios CC:

Descripción de puesto: Hacer los controles de calidad que le corresponden, ya sea al inicio del proceso, durante el proceso o al final del proceso; verificando que se cumplan las normas establecidas. Y, también, tomando las acciones correspondientes a cada control en caso de que los parámetros difieran de los establecidos.

Requisitos: Título secundario, experiencia en el área de control de calidad y capacitación de las normas vigentes en su respectivo puesto

Cantidad: 5

- Encargado de producción:

Descripción de puesto: Conocer y controlar todo el proceso de producción.

Requisitos: Título universitario, experiencia en áreas de producción lácteas, manejo de Excel

Cantidad: 1

- Operarios producción:

Descripción de puesto: Ocuparse de sus respectivas tareas dentro de la línea de producción, como el transporte de materia primas o manejo de máquinas.

Requisitos: Título secundario, experiencia en industria láctea y capacitación completa de su respectivo puesto

Cantidad: 7

- Gerente de administración y finanzas:

Descripción de puesto: Hacer un seguimiento constante de los gastos. Controlar impuestos, los pagos a proveedores y cobranzas. Llevar libros contables.

Requisitos: Título de contador público, experiencia en negocios industriales, manejo avanzado de Excel.

Cantidad: 1

- Gerente de Logística:

Descripción de puesto: Controlar todo el programa de logística, de entrada, salida, interna y externa. Y mantiene contacto con los analistas de compras y ventas para realizar cualquier cambio necesario.

Requisitos: Título de ingeniero industrial, experiencia en Logística.

Cantidad: 1

- Encargado logística de entrada e interna:

Descripción de puesto: Organizar la recepción de materia prima en planta y verificar que allá llegado en los tiempos y formas acodados previamente. Además, debe administrar, dentro de la planta, el almacenamiento de los distintos insumos ingresados, teniendo en cuenta los stocks actuales de cada uno y almacenándolos de manera que sigan el sistema FIFO.

Requisitos: Administración de empresas o Licenciado en Logística.

Cantidad: 1

- Encargado logística de salida e inversa:

Descripción de puesto: Organizar el almacenamiento de producto terminado en el depósito. Armando ya los paquetes de entrega con sus respectivas cantidades para luego ser entregados a los compradores. También ocuparse de mantener el contacto con los mismos para tener una devolución tanto positiva como negativa y avisar al gerente cualquier situación.

Requisitos: Administración de empresas o Licenciado en Logística.

Cantidad: 1

- Gerente Comercial:

Descripción de puesto: Estar en contacto con los analistas de ventas y de compras, haciendo un seguimiento del movimiento de capital, tanto de ingresos como de egresos.

Requisitos: Requisitos: Título economista o similar, experiencia en área comercial y manejo de Excel

Cantidad: 1

- Analista de ventas:

Descripción de puesto: Armar y actualizar el forecast de ventas. También medir a través de indicadores la precisión de sus planes en base a la ventas reales y hacer un seguimiento del stock en mano y en movimiento. Por último, hacer búsqueda de potenciales nuevos compradores.

Requisitos: Título economista o similar, experiencia en planning y manejo de Excel

Cantidad: 1

- Analista de compras:

Descripción de puesto: En base a la información de ventas, armar el plan de compra de materias primas. También utilizar indicadores para seguir el stock.

Requisitos: Título economista o similar, experiencia en planning y manejo de Excel

Cantidad: 1

8. Listado de Equipos Auxiliares, Muebles y Utiles

| Area | Equipos, Muebles y Utiles | Cantidad |

| Produccion | Bandejas | 347 |

| Pallets | 29 | |

| EPP | 20 | |

| Aire acondicionado industrial | 1 | |

| Luces de emergencia | 4 | |

| Matafuegos | 4 | |

| Luminaria | 10 | |

| Ventiladores | 6 | |

| Lockers | 20 | |

| Computadoras | 1 | |

| Dispenser de agua | 1 | |

| Kit de cestos de reciclado | 2 | |

| Mesas | 1 | |

| Sillas | 1 | |

| Router | 1 | |

| Telefono | 1 | |

| Oficinas | Dispenser de agua | 4 |

| Kit de cestos de reciclado | 4 | |

| Aire acondicionados frio/calor | 4 | |

| Computadoras | 8 | |

| Router | 4 | |

| Sillas | 27 | |

| Mesas | 4 | |

| Telefonos | 4 | |

| Estanterias | 4 | |

| Librerias | 3 | |

| Proyectores | 4 | |

| Cajoneras | 4 | |

| Comedor | Mesas | 5 |

| Sillas | 20 | |

| Cafetera | 2 | |

| Microondas | 2 | |

| Heladera | 1 | |

| Bacha | 1 | |

| Mesada | 1 | |

| Dispenser de agua | 1 | |

| Baños | Inodoros | 8 |

| Bachas | 8 | |

| Mesadas | 4 | |

| Jaboneras | 4 | |

| Dispenser de papel (manos) | 4 | |

| Equipo de secamanos | 4 |

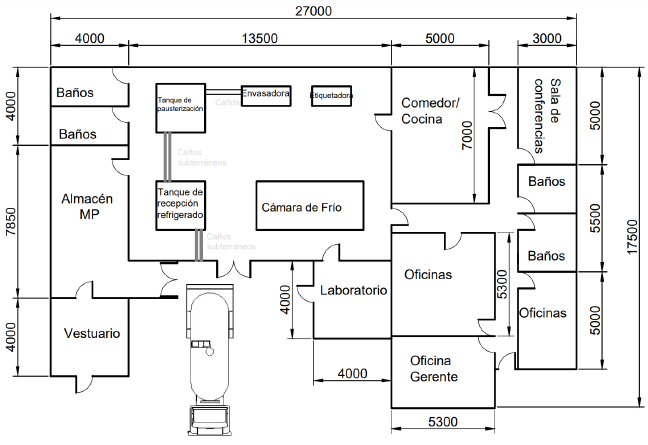

9. Anteproyecto de Planta.

Plano de la planta

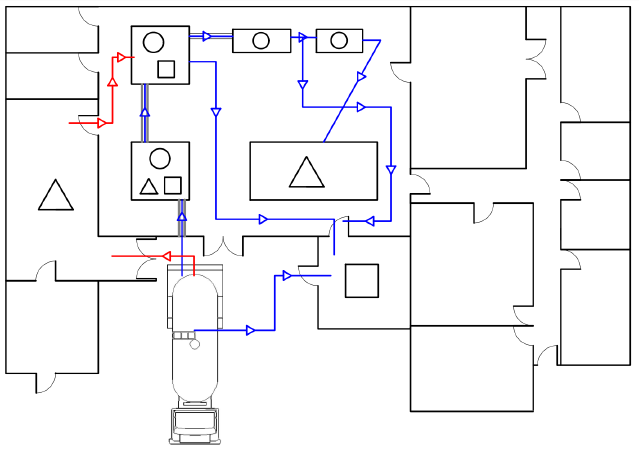

Recorrido de materiales

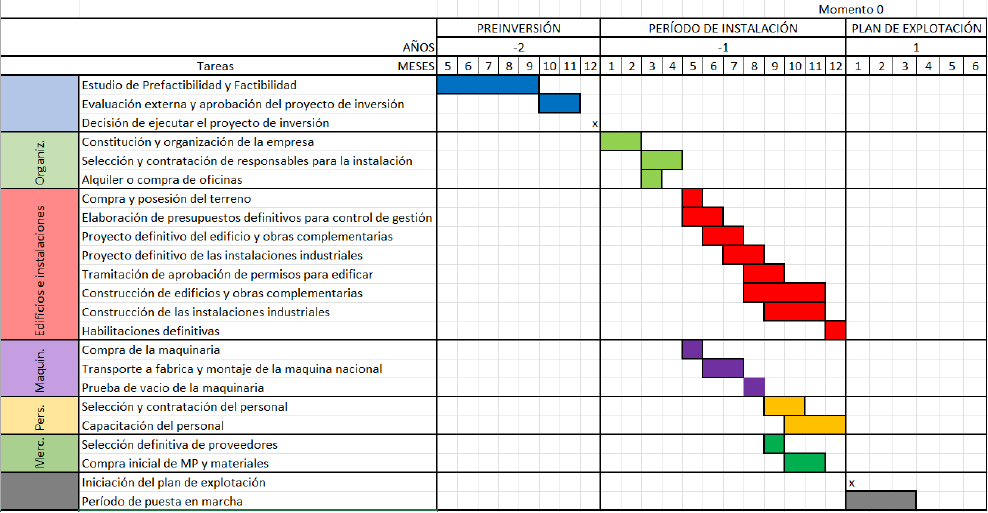

10. Cronograma de ejecución

- ↑ https://www.inoxpa.es/productos/equipos/mas-equipos/tanque-recepcion-leche-cruda

- ↑ https://www.inoxpa.es/productos/equipos/mas-equipos/madurador-fermentador-mfl

- ↑ https://neveral.com.ar/productos/camaras-frigorificas/

- ↑ https://www.tienda.cuben.com.ar/productos/cip-portatil-equipo-de-lavado-de-tanques-y-componentes/

- ↑ https://www.argentina.gob.ar/enre/uso-eficiente-y-seguro/consumo-basico-electrodomesticos