2023/Grupo3/DimensionamientoFisico

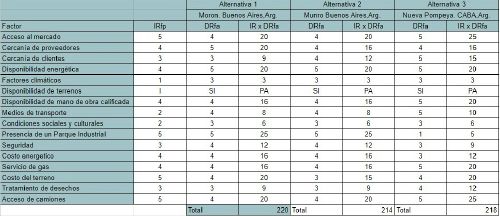

Determinación de la Localización

De acuerdo a los cálculos realizados en la matriz de localización, concluimos que la mejor alternativa para ubicar nuestras instalaciones es en el barrio de Morón, Provincia de Buenos Aires, ya que es la ubicación más cercana a nuestros proveedores. Además, la zona cuenta con un parque industrial cercano a la autopista de acceso oeste, lo que facilita la llegada de los camiones que cargan materias primas, semielaborados y productos terminados, así como también de medios de transporte público para los operarios. El hecho de que haya un parque industrial le permite a la empresa ahorrar en la inversión de la infraestructura base como redes de alta tensión, red de gas de alto consumo, redes pluvio-cloacales preparadas para uso industrial y redes de fibra óptica para conexiones de alta velocidad. Estos espacios también ofrecen una mayor seguridad física, industrial y sanitaria, tienen acceso a créditos con tasas preferenciales, otorgan una infraestructura compartida, fomenta la colaboración y facilita el intercambio de conocimientos y recursos entre empresas y cuentan con exenciones impositivas y de servicios, como los impuestos de Ingresos Brutos, Inmobiliarios, Sellos, Automotores y Tasas Municipales.

Definición Técnica del Producto.

Planos y Dibujos.

Listado de Materiales

Especificaciones Técnicas.

Normas Aplicables.

De acuerdo a lo establecido en el Capítulo IX del Código Alimentario Argentino (ALIMENTOS FARINACEOS - CEREALES, HARINAS Y DERIVADOS):

Artículo 643

Entiéndese por Cereales, las semillas o granos comestibles de las gramíneas:

arroz, avena, cebada, centeno, maíz, trigo, etc.

Los cereales destinados a la alimentación humana deben presentarse libres de

impurezas, productos extraños, materias terrosas, parásitos y en perfecto

estado de conservación y no se hallarán alterados, averiados o fermentados.

En general no deben contener más de 15% de agua a 100°-105°C.

Queda permitido el pulimento, lustre, abrillantado o glaseado de los cereales

descortezados (arroz, cebada, etc), mediante glucosa o talco, siempre que el

aumento de peso resultante de esta operación no exceda del 0,5% y

blanqueado con anhídrido sulfuroso, tolerándose la presencia en el cereal de

hasta 400 mg de SO2 total por kg.

Artículo 644

Queda prohibido el abrillantado con sangre de drago y resinas.

Se prohíbe el empleo de la palabra Crema para designar el producto obtenido

por la pulverización del arroz y otros cereales, como también los nombres de

fantasía para designar harinas, almidones y féculas alimenticias.

Artículo 645

Los cereales podrán presentarse como:

1. Cereales inflados (Puffed Cereals), obtenidos por procesos industriales

adecuados mediante los cuales se rompe el endosperma y los granos se

hinchan.

2. Cereales aplastados, laminados, cilindrados o roleados (Rolled Cereals),

preparados con granos limpios liberados de sus tegumentos y que después de

calentados o de ligera torrefacción se laminan convenientemente.

3. Cereales en copos (Flakes) preparados con los granos limpios, liberados de

su tegumento por medios mecánicos o por tratamiento alcalino, cocinados con

la adición de extracto de malta, jarabe de sacarosa o dextrosa y sal, secado,

aplastados y tostados.

Artículo 655

(Res 101 del 22/02/1993) Con la denominación de Avena arrollada, rollada o aplastada (Rolled oats), se entiende el producto obtenido a partir de los granos limpios, libres de tegumentos de la Avena sativa L, que han sido sometidos a un tratamiento térmico que asegura la inactivación de la enzima (Método AACC). No debe contener más de 12,0% de agua a 100-105°C, ni más de 2,7% de fibra bruta, y de 2,5% de cenizas a 500-550°C. Proteínas Mín 13%.”

De acuerdo a lo establecido en el Capítulo V del Código Alimentario Argentino (Normas para la Rotulación y Publicidad de los Alimentos):

“PRESENTACION DE LA INFORMACION OBLIGATORIA

6.1- Denominación de venta del alimento Deberá figurar la denominación o la denominación y la marca del alimento, de acuerdo a las siguientes pautas:

a) cuando se haya establecido una o varias denominaciones para un alimento en un Reglamento Técnico MERCOSUR, deberá utilizarse por lo menos una de tales denominaciones;

b) se podrá emplear una denominación acuñada, de fantasía, de fábrica o una marca registrada, siempre que vaya acompañada de una de las denominaciones indicadas en a); c) podrán aparecer las palabras o frases adicionales requeridas para evitar que se induzca a error o engaño al consumidor con respecto a la naturaleza y condiciones físicas auténticas del alimento, las cuales irán junto a la denominación del alimento o muy cerca a la misma. Por ejemplo: tipo de cobertura, forma de presentación, condición o tipo de tratamiento a que ha sido sometido.

6.2- Lista de ingredientes

6.2.1. Salvo cuando se trate de alimentos de un único ingrediente (por ejemplo: azúcar, harina, yerba mate, vino, etc.) deberá figurar en el rótulo una lista de ingredientes.

6.2.2. La lista de ingredientes figurará precedida de la expresión: “ingredientes: “ o “ingr.: “ y se regirá por las siguientes pautas:

a) todos los ingredientes deberán enumerarse en orden decreciente de peso inicial;

b) cuando un ingrediente sea a su vez un alimento elaborado con dos o más ingredientes, dicho ingrediente compuesto definido en un reglamento de un Estado Parte podrá declararse como tal en la lista de ingredientes siempre que vaya acompañado inmediatamente de una lista, entre paréntesis, de sus ingredientes en orden decreciente de proporciones;

c) cuando un ingrediente compuesto para el que se ha establecido un nombre en una norma del CODEX ALIMENTARIUS FAO/OMS o del MERCOSUR, constituya menos del 25% del alimento, no será necesario declarar sus ingredientes, salvo los aditivos alimentarios que desempeñen una función tecnológica en el producto acabado;

d) el agua deberá declararse en la lista de ingredientes, excepto cuando forme parte de ingredientes tales como salmueras, jarabes, almíbares, caldos u otros similares y dichos ingredientes compuestos se declaren como tales en la lista de ingredientes; no será necesario declarar el agua u otros componentes volátiles que se evaporen durante la fabricación;

e) cuando se trate de alimentos deshidratados, concentrados, condensados o evaporados, destinados a ser reconstituidos para su consumo con el agregado de agua, se podrá enumerar los ingredientes en orden de proporciones (m/m) en el alimento reconstituido. En estos casos deberá incluirse la siguiente expresión: “Ingredientes del producto cuando se prepara según las indicaciones del rótulo”;

f) en el caso de mezclas de frutas, de hortalizas, de especias o de plantas aromáticas en que ninguna predomine en peso de una manera significativa, podrá enumerarse estos ingredientes siguiendo un orden diferente siempre que la lista de dichos ingredientes vaya acompañada de la mención “en proporción variable”.

6.3- Contenidos netos

Se indicarán según lo establecen los Reglamentos Técnicos MERCOSUR correspondientes.

6.4- Identificación del origen

6.4.1. Se deberá indicar:

- el nombre (razón social) del fabricante o productor o fraccionador o titular (propietario) de la marca;

- domicilio de la razón social;

- país de origen y localidad;

- número de registro o código de identificación del establecimiento elaborador ante el organismo competente.

6.4.2. Para identificar el origen deberá utilizarse una de las siguientes expresiones: “fabricado en…”, “producto…”, “industria…”

6.5- Identificación del lote

6.5.1. Todo rótulo deberá llevar impresa, grabada o marcada de cualquier otro modo, una indicación en clave o lenguaje claro, que permita identificar el lote a que pertenece el alimento de forma que sea fácilmente visible, legible e indeleble.

6.5.2. El lote será determinado en cada caso por el fabricante, productor o fraccionador del alimento, según sus criterios.

6.5.3. Para la indicación del lote se podrá utilizar:

a) un código clave precedido de la letra “L”. Dicho código debe estar a disposición de la autoridad competente y figurar en la documentación comercial cuando se efectúe intercambio entre Estados Partes; o

b) la fecha de elaboración, envasado o de duración mínima, siempre que la(s) misma(s) indique(n) por lo menos el día y el mes o el mes y el año claramente y en el citado orden, según corresponda, de conformidad con el punto 6.6.1. b)

6.6- Fecha de duración

6.6.1. Si no está determinado de otra manera en un Reglamento Técnico MERCOSUR específico, regirá el siguiente marcado de la fecha:

a) se declarará la “fecha de duración”.

b) esta constará por lo menos de:

- el día y el mes para los productos que tengan una duración mínima no superior a tres meses;

- el mes y el año para productos que tengan una duración mínima de más de tres meses. Si el mes es diciembre, bastará indicar el año, estableciendo: “fin de (año)”.

c) la fecha deberá declararse con alguna de las siguientes expresiones:

- “consumir antes de…”

- “válido hasta…”

- “validez…”

- “val…”

- “vence…”

- “vencimiento…”

- “vto…”

- “venc…”

- “consumir preferentemente antes de…”

d) las expresiones establecidas en el apartado c) deberán ir acompañadas de:

- la fecha misma, o

- una referencia concreta al lugar donde aparece la fecha, o

- una impresión en la que se indique mediante perforaciones o marcas indelebles el día y el mes o el mes y el año según corresponda de acuerdo con los criterios indicados en el punto 6.6.1 b). Cualquier indicación usada debe ser clara y precisa.

e) el día, mes y año deberán declararse en orden numérico no codificado, con la salvedad de que podrá indicarse el mes con letras en los países donde este uso no induzca a error al consumidor. En este último caso se permite abreviar el nombre del mes por medio de las tres primeras letras del mismo.”

Características condición del Producto.

Plan de Ensayos.

Acondicionamiento del Producto

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control y Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas

El producto requerirá de diversas máquinas para desarrollarse y cada una cumplirá una función específica, tenemos:

| Máquina | Parámetro | Detalle |

| Tolva | Capacidad | 800 kg |

| Material | Acero inoxidable | |

| Dimensiones | 1200*1200*1600 mm | |

| Accesorio | Balanza | |

| Batidor | Capacidad | 100 L / h |

| Voltaje | 220 V | |

| Calefacción | a gas o eléctrico | |

| Potencia | 9 KW | |

| Dimensiones | 900*600*1500 mm | |

| Olla industrial | Capacidad | 50 L / h |

| Accesorio | Pala para agitar | |

| Potencia | 0.37 KW | |

| Voltaje | 220 V | |

| Moleadora | Capacidad | 0,25-0,375 Toneladas / h |

| Voltaje | 380 V | |

| Potencia | 2.2 KW | |

| Medidas | 9800*1200*1200 mm | |

| Bañadora | Capacidad | 90 KG / h |

| Voltaje | 380 V | |

| Potencia | 1,6 KW | |

| Accesorio | Sistema de refrigeración de 1100 frigorías / h | |

| Envolvedora | Capacidad | 16800 Paquetes / h |

| Longitud de embalaje | 70 - 360 mm | |

| Altura máxima | 70 mm | |

| Voltaje | 220 V | |

| Potencia | 2,5 KW | |

| Dimensiones | 4400*1050*1600 mm | |

| Material de envoltura | CPP/PET + CPP/BOPP |

Las capacidades no son comparables debido a que las unidades que tratan no se pueden tratar en el mismo plano, con lo cual resulta indispensable convertirlas de modo que podamos efectuar la comparación:

| Máquina | Capacidad en barras / h |

| Batidor (1) | 15500 |

| Olla industrial (2) | 69767 |

| Moleadora (3) | 8721 |

| Bañadora (4) | 20930 |

| Envolvedora | 16800 |

Cálculos asociados:

- 1000 L de cereales = 520 KG de cereales (520 KG/M3)

Una barra posee un 78% de este componente y la barra pesa 43 g

Entonces se consiguen: 15500 barras / h

- 50 L de almíbar = 60 Kg de almíbar (1200 KG/M3)

Una barra posee un 2% de almíbar

Entonces se consiguen: 69767 barras / h

- Tomando la capacidad de 0,375 toneladas / h

Para una hora se obtiene: 8721 barras / h

- Una barra posee un 10 % de cacao

Entonces se consiguen: 20930 barras / h

La tolva no se convierte a barras por hora debido a que estará constantemente llenándose y no puede comportarse como cuello por su gran capacidad de almacenamiento. Téngase en cuenta que si bien hay más componentes que integran a la barra, muchos de ellos tales como la raíz de achicoria, las almendras, nueces, castañas y demás se agrupan dentro de los llamados cereales. Por otra parte ingredientes como los arándanos o la proteína texturizada de soja no resultan influyentes en los cálculos con lo cual pueden despreciarse

Consumos de energía, agua y otros servicios.

Mantenimiento y medios de control

Descripción de los sistemas de seguridad

Cálculos y estimaciones

Balance anual de material y producción seccional

Para simplificar los cálculos, tomaremos los valores de producción en toneladas anuales, con lo cual en régimen:

Producción anual en régimen = [50.000.000 barras x (43 gramos/barra/1000 gramos/kg)]/1000 kg/Tn = 2.150 Tn/año

Producción anual en régimen = 2.150 Tn/año

Luego es necesario establecer el desperdicio seccional, considerando las etapas del proceso mencionadas anteriormente como las áreas por las que pasará el producto determinaremos tanto el desperdicio recuperable como no recuperable en cada una de ellas. Cabe aclarar que etapas como la recepción de materias primas o enfriamiento de las barras bañadas se descartan de este análisis por carecer de desperdicios, entonces tenemos:

| Secciones | Desperdicios (t/año) | |

| Recuperables | No recuperables | |

| Mezclado de sólidos (1) | 20 | 10 |

| Calentamiento y mezclado de líquidos (2) | 0 | 10 |

| Incorporación de líquidos y sólidos (3) | 35 | 10 |

| Disposición de la mezcla en cinta transportadora (4) | 0 | 5 |

| Laminación y corte (5) | 0 | 100 |

| Baño de chocolate (6) | 0 | 20 |

| Empaquetado y embalaje (7) | 50 | 15 |

Notar que los valores son aproximados, sin embargo los mayores problemas se presentan en la laminación y corte, donde ocurre que la masa pastosa no llega a cubrir el ancho de la cinta transportadora de modo que al efectuar los cortes quedan barras imperfectas en algunos sectores. A su vez un problema recurrente es el envoltorio automático efectuado por la envolvedora, sin embargo en la mayoría de los casos se puede reingresar la barra a la máquina para repetir el proceso.

Por otro lado, los otros desperdicios suelen explicarse por el remanente de materia prima en los conductos o elementos que hacen contacto con estas, sobre todo una vez que se mezclan los líquidos con los sólidos y la probabilidad de que cierta parte se adhiera a las paredes es mayor. O por el contrario productos descartados durante el control de calidad.

Retomando ahora con los cálculos tenemos que:

| Secciones | Alimentación | Desperdicios | Producciones seccionales | |

| Recuperables | No recuperables | |||

| 1 | 2.425 | 20 | 10 | 2.395 |

| 2 | 2.395 | 0 | 10 | 2.385 |

| 3 | 2.385 | 35 | 10 | 2.340 |

| 4 | 2.340 | 0 | 5 | 2.335 |

| 5 | 2.335 | 0 | 100 | 2.235 |

| 6 | 2.235 | 0 | 20 | 2.215 |

| 7 | 2.215 | 50 | 15 | 2.150 |

| Totales | 2.425 | 105 | 170 | 2.150 |

Los procesos faltantes en el cuadro no poseen desperdicios mensurables e influyentes en el proceso. De este cuadro podemos obtener la relación de cuántas toneladas de producto terminado deben ingresar y egresar para producir 2.150 toneladas al año, concretamente se requiere de 2.425 toneladas para obtener dicho número, sin embargo el consumo real de materia prima no considera aquellos desperdicios recuperables, por lo tanto el consumo será de: 2.320 toneladas.

Luego como información adicional podemos indicar el porcentaje de desperdicio operativo y real, donde este último solo considera el no recuperable que efectivamente no sirve más:

- Porcentaje de desperdicio operativo:

(105 + 170) / 2.150 x 100 = 12,80 %

- Porcentaje de desperdicio real:

170 / 2.150 x 100 = 7,90 %

Notar que todos los valores están calculados en función de la producción y no de la alimentación del proceso.

Ritmo de trabajo

Posteriormente nos interesará calcular el ritmo de trabajo para el cual necesitaremos determinar la modalidad de trabajo:

- Dos equipos de trabajo

- Siete días a la semana

- Dos turnos diarios de nueve horas

Consideramos quince días de vacaciones y diez días de feriados obligatorios. Con esto en cuenta podemos determinar las horas activas al año de las máquinas:

- Horas activas/ año-maquina = (365 días - 25 días) x 18 hs/día

Horas activas/año-maquina = 6.120 horas

Así como también el ritmo de trabajo de cada operario:

- Horas activas/ año-operario = 6.120 horas / 2 equipos

Horas activas/ año-operario = 3.060 horas

Capacidad real anual de la maquinaria

Ahora nos dedicaremos a calcular la capacidad real anual de la maquinaria para cada sección operativa, para esto necesitaremos las capacidades teóricas de las máquinas calculadas anteriormente así como su rendimiento, el cual consideraremos estándar entre 75 y 90%. Armamos entonces la siguiente tabla:

| Máquinas | Capacidad teórica/hora | Horas activas/año | Capacidad teórica anual | Rendimiento operativo | Capacidad real anual |

| Batidor | 0,665 | 6.120 | 4.069,8 | 0,80 | 3.255,85 |

| Olla industrial | 0,76 | 6.120 | 4.651,2 | 0,75 | 3.488,40 |

| Moldeadora | 0,375 | 6.120 | 2.295,0 | 0,90 | 2.065,50 |

| Bañadora | 0,900 | 6.120 | 5.508,0 | 0,80 | 4.406,40 |

| Envolvedora | 0,7224 | 6.120 | 4.421,1 | 0,80 | 3.556,88 |

Téngase en cuenta que las capacidades están calculadas como toneladas de producto terminado por hora y no cantidad de barras por hora, eso explica la diferencia de valores con lo previamente esquematizado.

Cantidad de máquinas operativas por sección y aprovechamiento seccional

Ahora que establecimos las capacidades debemos saber cuántas máquinas necesitaremos en cada etapa para asegurar que pueda cumplirse con el plan de ventas. Cabe destacar que para hacer esto debemos relacionar los cálculos de las secciones con las capacidades de las máquinas, como estas solo se encuentran en algunas secciones filtraremos el cálculo a aquellas áreas en las que actúen las máquinas únicamente, entonces:

| Sección | Programa anual de producción | Capacidad real anual | Cantidad necesaria de máquinas | Capacidad real de sección | Aprovechamiento seccional (%) |

| 1 | 2.395 | 3.255,85 | 1 | 3.255,85 | 73,56 |

| 2 | 2.385 | 3.488,40 | 1 | 3.488,40 | 68,37 |

| 3 | 2.340 | 3.255,85 | 1 | 3.255,85 | 71,87 |

| 5 | 2.235 | 2.065,50 | 2 | 4.131 | 54,10 |

| 6 | 2.215 | 4.406,40 | 1 | 4.406,40 | 50,26 |

| 7 | 2.150 | 3.556,88 | 1 | 3.556,88 | 60,44 |

Recordar que:

- Mezclado de sólidos (1) : utiliza batidor

- Calentamiento y mezclado de líquidos (2): utiliza olla industrial

- Incorporación de líquidos y sólidos (3): utiliza el mismo modelo de batidor que el proceso 1, por eso las capacidades son iguales.

- Disposición de la mezcla en cinta transportadora (4): utiliza moldeadora

- Laminación y corte (5): utiliza moldeadora

- Baño de chocolate (6): utiliza bañadora

- Empaquetado y embalaje (7): utiliza envolvedora

Tener en cuenta que los volúmenes de producción indicados en esta tabla y en el resto de los cálculos refieren al producto terminado, lo cual es lógico ya que no todas las materias primas tienen su unidad de medida básica en toneladas o alguna equivalente.

Cuello de botella del proceso productivo

Finalmente tomando como parámetro definitorio al aprovechamiento seccional, podemos decir que el cuello de botella se ubica en el proceso de mezclado de sólidos donde se emplea el batidor.