2025/Grupo4/DimensionamientoFisico

Determinación de la localización

Para determinar la ubicación más adecuada para la planta de fabricación de cortinas roller, se analizaron tres posibles alternativas con fuerte perfil industrial, buena conectividad y acceso a recursos:

- Rosario (Santa Fe)

- La Matanza (Provincia de Buenos Aires)

- Godoy Cruz (Mendoza)

| Rosario (Santa Fe) | La Matanza (Buenos Aires) | Godoy Cruz (Mendonza) | |||||

| Factor | IRfp | DRfa | IRfpxDRfa | DRfa | IRfpxDRfa | DRfa | IRfpxDRfa |

| Acceso al mercado | 4 | 4 | 16 | 5 | 20 | 3 | 12 |

| Cercanía a proveedores | 4 | 4 | 16 | 4 | 16 | 2 | 8 |

| Cercanía a clientes | 4 | 4 | 16 | 5 | 20 | 3 | 12 |

| Medios de transporte | 4 | 4 | 16 | 5 | 20 | 3 | 15 |

| Disponibilidad de mano de obra especializada | 4 | 4 | 16 | 4 | 16 | 3 | 12 |

| Disponibilidad de terrenos | 3 | 4 | 12 | 3 | 9 | 5 | 15 |

| Costo del terreno | 3 | 3 | 9 | 2 | 6 | 4 | 12 |

| Disponibilidad energética | 5 | 5 | 25 | 5 | 25 | 4 | 20 |

| Posibilidad de tratar los desechos | 3 | 4 | 12 | 5 | 15 | 4 | 12 |

| Posible expansión | 3 | 4 | 12 | 3 | 9 | 4 | 12 |

| Sumatoria | 150 | 156 | 130 | ||||

Se construyó una matriz de localización, ponderando factores clave mediante un Índice de Relevancia (IR) y evaluando el Desempeño Relativo (DR) de cada localidad. A partir del producto IR×DR, se cuantificó la conveniencia de cada opción.

Las valoraciones de cada factor se hicieron en base a los siguientes criterios:

- Acceso al mercado: Cercanía a los principales centros de consumo del producto.

- Cercanía a proveedores: Proximidad a los proveedores de materias primas e insumos.

- Cercanía a clientes: Ubicación respecto al público objetivo o puntos de venta.

- Medios de transporte: Disponibilidad y calidad de rutas, autopistas y transporte público.

- Disponibilidad de mano de obra especializada: Presencia local de personal calificado.

- Disponibilidad de terrenos: Existencia de lotes industriales disponibles.

- Costo del terreno: Precio de compra o alquiler del terreno.

- Disponibilidad energética: Acceso a red eléctrica confiable y suficiente.

- Posibilidad de tratar los desechos: Condiciones para gestionar residuos adecuadamente.

- Posible expansión: Espacio para futuras ampliaciones de la planta

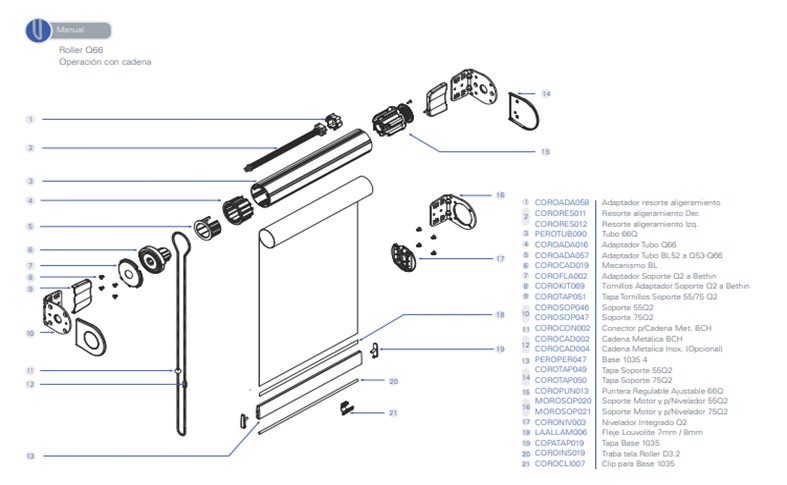

Definición técnica del producto

Planos y/o dibujos

Listado de materiales BOM

| Ítem | Código | Denominación | Nivel 1 | Nivel 2 | Nivel 3 | Cantidad estimada | Unidad |

|---|---|---|---|---|---|---|---|

| 1 | C | Cortina Roller Q66 – Sistema Cadena | ✔ | 1,00 | conjunto | ||

| 2 | C1 | Tela técnica (Blackout / Sunscreen) | ✔ | 1,92 | m² | ||

| 3 | C2 | Tubo de aluminio Q66 Ø38 mm | ✔ | 1,20 | m lineal | ||

| 4 | C3 | Mecanismo de cadena BL | ✔ | 1,00 | unidad | ||

| 5 | C4 | Kit de soportes completos | ✔ | 1,00 | set | ||

| 5.1 | COROSOP046 | Soporte metálico 5502 | ✔ | 1,00 | unidad | ||

| 5.2 | COROSOP047 | Soporte metálico 7502 | ✔ | 1,00 | unidad | ||

| 5.3 | COROTAP050 | Tapa decorativa para soporte 5502 | ✔ | 1,00 | unidad | ||

| 5.4 | COROTAP052 | Tapa decorativa para soporte 7502 | ✔ | 1,00 | unidad | ||

| 5.5 | COROTIK009 | Tornillos fijación soporte | ✔ | 4,00 | unidades | ||

| 5.6 | COROFLA002 | Adaptador Q2 a sistema Bethin | ✔ | 1,00 | unidad | ||

| 6 | C5 | Sistema de transmisión | ✔ | 1,00 | set | ||

| 6.1 | COROCON007 | Cadena metálica BCH | ✔ | 3,2 | metros | ||

| 6.2 | COROCON002 | Conector cadena metálica | ✔ | 1,00 | unidad | ||

| 7 | C6 | Elementos de ajuste y alineación | ✔ | - | - | ||

| 7.1 | COROADA016 | Adaptador tubo Q66 | ✔ | 1,00 | unidad | ||

| 7.2 | COROADA067 | Adaptador tubo BL52 a Q53/Q66 | ✔ | 1,00 | unidad | ||

| 7.3 | COROADA058 | Adaptador resorte aligeramiento | ✔ | 1,00 | unidad | ||

| 7.4 | CORORES011 | Resorte aligeramiento derecho | ✔ | 1,00 | unidad | ||

| 7.5 | CORORES012 | Resorte aligeramiento izquierdo | ✔ | 1,00 | unidad | ||

| 7.6 | PEROTUB093 | Puntera regulable Q66 | ✔ | 1,00 | unidad | ||

| 8 | C7 | Montaje y fijación a superficie | ✔ | - | - | ||

| 8.1 | COROBAS002 | Base 1035.4 | ✔ | 1,00 | unidad | ||

| 8.2 | COROTAP019 | Tapa base 1035 | ✔ | 1,00 | unidad | ||

| 8.3 | COROCLI007 | Clip base 1035 | ✔ | 1,00 | unidad | ||

| 9 | C8 | Otros elementos funcionales y opcionales | ✔ | - | - | ||

| 9.1 | LAALLAM006 | Fleje Louvolite 7–8 mm | ✔ | 1,00 | unidad | ||

| 9.2 | CORIONS019 | Traba tela roller D3.2 | ✔ | 1,00 | unidad | ||

| 10 | C9 | Funda plástica protectora | ✔ | 0,78 | m² | ||

Especificaciones Técnicas

| Clasificacion | Valor |

|---|---|

| Modelo Base | Kit estandar 120 cm ancho x 160 cm alto |

| Tipo de Tela | Blackout o Screen, según elección del cliente |

| Color | Blanco, gris medio, arena, beige, crema |

| Dimensionales | Valor |

|---|---|

| Tubo de aluminio | aluminio anonizado de Ø 38 mm, espesor 1,3 mm |

| Ancho de tela | 120 cm (ancho útil igual a 117 cm, se utilizan 3 centímetros dentro del mecanismo) |

| Peso total de Kit | 2 kg |

| Tolerancias | ± 0,5 cm en corte de tela y estructura |

Normas Aplicables

Aunque no existen normativas obligatorias específicas para cortinas roller manuales, se procurará cumplir con los siguientes estándares relevantes para asegurar calidad, seguridad y sostenibilidad del producto:

- IRAM 11605: Acondicionamiento térmico de edificios. Condiciones de habitabilidad en edificios. Aplica a productos que contribuyen al control térmico en ambientes interiores.

- IRAM 11910: Regula requisitos para textiles con propiedades ignífugas o retardantes de llama.

- ISO 14001: Norma internacional de gestión ambiental. Se tomará como referencia para minimizar el impacto ambiental en materiales, procesos y gestión de residuos.

Características Condición del Producto

Para garantizar el correcto funcionamiento, durabilidad y estética de las cortinas roller, se recomienda tener en cuenta las siguientes condiciones de uso y conservación:

- Instalación adecuada: Las cortinas deben instalarse en superficies niveladas y con los anclajes correctamente fijados. El uso de soportes adecuados evita deformaciones o desprendimientos.

- Evitar fuerzas excesivas: No aplicar tensión brusca sobre la cadena de accionamiento ni forzar el mecanismo de enrollado. El uso correcto asegura una mayor vida útil del sistema.

- Protección en obras: Si se realiza pintura, revoque u otro tipo de mantenimiento cerca de las cortinas, se recomienda cubrirlas completamente con film protector o plásticos para evitar manchas o daños.

- Limpieza periódica: La tela debe limpiarse con un paño seco o ligeramente húmedo, sin el uso de productos abrasivos. En zonas de alta polución o exposición al polvo, se recomienda aumentar la frecuencia de limpieza.

- Condiciones de ambiente: Evitar la exposición constante a la humedad o ambientes agresivos que puedan deteriorar los componentes metálicos. Las cortinas están diseñadas para uso interior.

- No utilizar como soporte: No colgar objetos sobre las cortinas ni utilizarlas como sostén de peso adicional.

- Almacenamiento y transporte: En caso de no instalarse inmediatamente, almacenar en un lugar seco y horizontalmente en su embalaje original para evitar deformaciones.

Plan de Ensayos

| ENSAYO | VALOR | MÉTODO |

| Verificación dimensional de tela | 1,92 m² por unidad ± 0,5 cm | Medición con cinta métrica sobre muestra 5% del lote |

| Funcionamiento del sistema de cadena | 10 ciclos sin trabas ni fricción excesiva | Ensayo manual en banco de prueba interno |

| Resistencia de mecanismos | Sin deformación luego de 20 ciclos de uso continuo | Ensayo operativo continuo sobre unidad instalada |

| Calidad de terminaciones | Sin rayones, rebabas ni bordes irregulares | Inspección visual 100% antes de embalado |

| Resistencia del embalaje | No debe dañarse el contenido tras caída de 1 m | Ensayo de caída en 3 caras según norma interna |

Acondicionamiento del Producto

Cada cortina se embala individualmente en una funda plástica transparente con protección adecuada. Se incorpora una etiqueta con los datos del producto (modelo, dimensiones, tipo de tela, color) y código de trazabilidad. Una vez preparada, la unidad se deja en la zona de despacho lista para su distribución

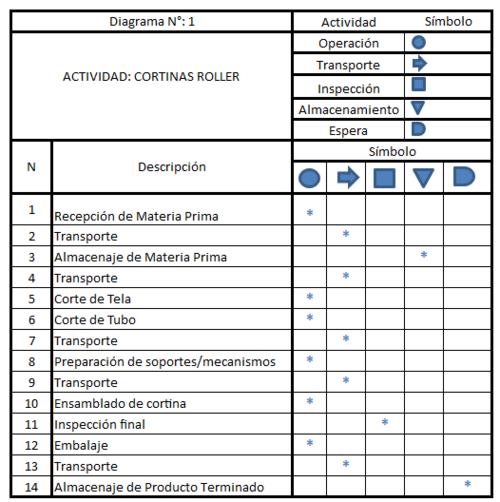

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Cursograma

Descripción del proceso productivo

- Recepción de Materia Prima: Se reciben insumos como telas (blackout/sunscreen), tubos de aluminio, mecanismos y accesorios.

- Transporte: Traslado interno hacia el área de almacenamiento intermedio.

- Almacenaje de Materia Prima: Se clasifican y almacenan en estanterías o racks, según el tipo de insumo.

- Transporte: Se trasladan los insumos requeridos al área de corte.

- Corte de Tela: Se realiza el corte de tela según las dimensiones del producto estándar (1,2 m x 1,6 m), utilizando mesa de corte y guía.

- Corte de Tubo: Corte de tubo de aluminio a la medida requerida (1,2 m) con herramientas de precisión.

- Transporte: Se trasladan las piezas cortadas y componentes al sector de armado.

- Preparación de Soportes y Mecanismos: Se alistan kits completos (cadena, tapas, tornillos y soportes) para ensamblar cada cortina.

- Transporte: Se lleva el conjunto al área de ensamble.

- Ensamblado de Cortina: Unión de los elementos: se inserta la tela en el tubo, se colocan los mecanismos y se prueba el funcionamiento general.

- Inspección Final: Verificación visual y funcional de cada unidad antes del embalaje.

- Embalaje: Cada cortina se coloca en su funda protectora plástica y rotulada.

- Transporte: Traslado del producto terminado al depósito.

- Almacenaje de Producto Terminado: Se almacenan en el área de productos terminados, listos para despacho.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Para optimizar la etapa de corte y medición de tela técnica (blackout o screen), se seleccionó la máquina CTLR-3000 de la marca REXEL

Especificaciones técnicas:

- Ancho máximo de rollo: 2500–3000 mm

- Peso máximo de rollo: hasta 40 kg

- Diámetro máximo de rollo: hasta 300 mm

- Alimentación eléctrica: 230 V

- Potencia: 0,6 kW

- Velocidad máxima: 22 m/min = 1320 m/h

Largo de la pieza a cortar: 1,2 m

Tipo de corte: transversal (por lo tanto, la longitud del corte es lo que determina la velocidad de avance y la cantidad de cortes por hora)

Piezas por hora= (1320m/h) / (1,2m/pieza) = 1100piezas/hora

- Capacidad teórica: 1100piezas/hora

- Rendimiento operativo: 80%. 1100×0.80=880 piezas/hora

Para asegurar cortes rectos, limpios y repetitivos en los tubos de aluminio, se seleccionó la tronzadora automática SA 142/37, desarrollada por la firma alemana Elumatec, especializada en maquinaria para carpintería metálica y producción industrial

Especificaciones técnicas:

- Diámetro del disco de corte: 500 mm

- Modo de avance: Hidroneumático

- Tipos de corte: Rectos y angulares hasta 45° (grupo de sierra basculante opcional)

- Selector de ciclo: Avance simple, doble o triple

- Sistema de elevación de perfiles: evita rayones y protege la superficie durante el posicionamiento

- Sujeción multipieza: opcional para cortes simultáneos o piezas pequeñas

- Visualización digital opcional: sistema E111 para ajuste preciso de ángulos

- Alimentación eléctrica: 3×400 V – 5,5 kW

- Capacidad teórica:

- Rendimiento operativo:

- Capacidad teórica: 200 piezas/hora

- Rendimiento operativo: 90%.

Se seleccionó la mesa de ensamblado Yewdale, diseñada específicamente para este tipo de producto. Su estructura ergonómica y modular permite aumentar la productividad, mejorar la precisión del armado y reducir el espacio ocupado en planta.

Especificaciones técnicas:

- Anchos disponibles: 2.6 m, 3 m, 3.5 m y 4.2 m

- Sistema de sujeción: pinza neumática (air clamp) de accionamiento por interruptor

- Diseño compacto: permite ubicar hasta 4 mesas en el espacio de una mesa tradicional

- Capacidad teórica: 20 piezas/hora

- Rendimiento operativo: 75%.

Se selecciono la selladora por impulso CFB-2000 N de Thermopack, diseñada especialmente para el cierre térmico

Especificaciones técnicas

- Tipo de sellado: por impulso eléctrico

- Longitud máxima de sellado: 2000 mm

- Sistema de accionamiento: neumático, con control de velocidad

- Resistencias superiores e inferiores para un sellado uniforme

- Temporizador con indicador de estado del ciclo

- Guía formadora de zócalo con regulador

- Estructura metálica con pintura epoxi y tratamiento anticorrosivo

- Laterales abiertos que facilitan el manejo de piezas largas

- Capacidad teórica: 450 piezas/hora

- Rendimiento operativo: 85%.

Para garantizar la trazabilidad y correcta identificación de cada unidad de cortina roller, se seleccionó la impresora térmica industrial ZT411 de Zebra Technologies

Especificaciones técnicas:

- Método de impresión: térmica directa y transferencia térmica

- Resolución: 203, 300 o 600 dpi (según modelo)

- Ancho máximo de impresión: hasta 104 mm

- Velocidad de impresión: hasta 356 mm/s

- Pantalla: táctil a color de 4.3” para configuración y monitoreo

- Conectividad: USB, Ethernet, Bluetooth 4.1, RS-232, Wi-Fi (opcional)

- Memoria: 256 MB RAM / 512 MB Flash

- Chasis: metálico con puerta lateral de acceso rápido

- Compatibilidad: etiquetas con códigos de barras, QR, texto, símbolos y datos variables

- Capacidad teórica: 600 cortinas/hora

- Rendimiento operativo: 70%

Consumos de energía, agua y otros servicios

Consumo de energía eléctrica

El consumo energético del proceso productivo se calcula en función de las potencias nominales de los equipos seleccionados y las horas de operación estimadas según el volumen proyectado de producción. Se estima una jornada de 8 horas diarias durante 240 días al año (1.920 horas anuales).

| Máquina | Potencia (kW) | Tiempo de operación anual (h) | Consumo estimado anual (kWh) |

|---|---|---|---|

| Medidor y cortador CTLR-3000 | 0,6 | 1.920 | 1.152 |

| Tronzadora automática SA 142/37 | 5,5 | 1.920 | 10.560 |

| Mesa de ensamblado Yewdale (neumática) | - | - | 0 (ver aire comprimido) |

| Selladora por impulso Thermopack | 3,2 (estimada) | 960 (uso parcial) | 3.072 |

| Impresora térmica Zebra ZT411 | 0,1 | 960 | 96 |

| Iluminación planta (LED 20 lámparas × 20W) | 0,4 | 1.920 | 768 |

| Aire comprimido – Compresor 3HP (2,2 kW) | 2,2 | 960 (uso parcial) | 2.112 |

Consumo eléctrico total estimado: 17.760 kWh/año

Consumo de agua

El consumo de agua es reducido debido a la naturaleza del producto. Se utiliza principalmente para limpieza de herramientas y superficies en contacto con la tela. Se estima el siguiente uso:

- Limpieza de mesa de corte, herramientas y banco de ensamblado: 5 litros/día

- Lavado de manos y sanitarios (6 operarios × 30 L/día): 180 litros/día

- Limpieza general de planta: 20 litros/día

Consumo diario estimado: 205 litros/día Consumo anual estimado (240 días): 49.200 litros/año

Otros servicios

- Internet: contratación de plan mensual de fibra óptica de 300 Mb/s para control administrativo, trazabilidad y etiquetado.

- Telefonía: línea fija + celulares corporativos para gestión de ventas y proveedores.

- Gas natural: no requerido, ya que todo el proceso productivo es eléctrico

Mantenimiento, medios de control y sistemas de seguridad

Se establecen las siguientes tareas periódicas para asegurar el funcionamiento óptimo de los equipos e instalaciones:

| Equipo | Tarea de mantenimiento | Frecuencia | Observaciones técnicas |

|---|---|---|---|

| CTLR-3000 – REXEL | Limpieza de sensores y cuchilla | Semanal | Usar aire comprimido seco y paño antiestático |

| Verificación de tensión de correas internas | Mensual | Ajustar si presenta holgura o ruido irregular | |

| Actualización de firmware de pantalla táctil | Trimestral | Requiere USB o conexión externa de soporte técnico | |

| SA 142/37 – Elumatec | Revisión de afilado de disco de corte | Mensual | Reemplazar si presenta rebabas o arrastre |

| Inspección de sistema hidroneumático | Trimestral | Verificar estanqueidad, válvulas y cilindros | |

| Calibración de ángulos de corte | Semestral | Utilizar escuadra de precisión y sistema digital E111 | |

| Mesa de ensamblado – Yewdale | Verificación de presión en clamp neumático | Mensual | Presión óptima de trabajo: 5–6 bar |

| Limpieza de superficie de trabajo | Diaria | Usar paño seco y alcohol isopropílico | |

| Selladora Thermopack CFB-2000N | Inspección de resistencias y sensores | Mensual | Reemplazo programado cada 1.000 horas |

| Calibración de tiempo de sellado | Trimestral | Revisar uniformidad y sellado sin quemado | |

| Impresora Zebra ZT411 | Limpieza de cabezal y rodillo | Semanal | Limpieza del cabezal térmico |

| Revisión de stock de etiquetas | Diaria | Control visual y por software de impresión | |

| Compresor de aire (3 HP) | Purga de tanque y limpieza de filtro de aire | Semanal | Evita acumulación de humedad y pérdida de presión |

| Control de presión de corte | Mensual | Rango operativo: 5–8 bar |

Sistemas de seguridad

Para proteger al personal y a las instalaciones, se prevén las siguientes medidas activas y pasivas:

- Extintores multipropósito (clase ABC): 1 cada 100 m², verificados semestralmente.

- Detector de humo autónomo en área de corte y armado.

- Interruptores de emergencia: en zonas críticas (CTLR-3000, SA 142/37).

- Señalización de evacuación y peligro eléctrico conforme a IRAM 10005.

- Equipos de protección personal (EPP):

- Gafas para corte y manipulación de tubos

- Guantes antiestáticos y resistentes a cortes (nivel 3 o superior)

- Zapato de seguridad con puntera metálica

- Capacitación anual en seguridad operativa y primeros auxilios.

Cálculos de maquinas e instalaciones

Balance anual de material. Producción seccional

Ritmo de trabajo

Con la maquinaria descripta anteriormente y el plan de ventas propuesto se realizara el trabajo en 1 turno de 8 horas diarias, 5 días de la semana.

Con un total de 240 días del año, trabajando los feriados y sin tomar en cuenta las vacaciones las cuales serán alternadas sin perder días de producción.

- Horas activas/año de las maquinas operativas:

Días totales laborales: 5x4x12 = 240 días

Horas activas/año: 240dias/año x 8hrs= 1.920 horas

- Horas/año trabajadas por cada operario

Coinciden con las horas de trabajo de las maquinas a las cuales se les deberá restar 15 días de vacaciones.

Capacidad real anual de la maquinaria tipo de cada sección operativa

Con la información técnica reunida, o sea la capacidad teórica / maquina x hora descriptas anteriormente. Las horas activas de año y el rendimiento operativo estimado por un tecnólogo procedemos a calcular la capacidad real de piezas por año que podrán realizar cada sección operativa (suponiendo que hay 1 maquina en cada una).

| Maquina | Capacidad teorica / maquina x hora | Horas activas/año | Capacidad teorica / maquina x año | Rendimiento operativo % | Capacidad real / maquina x año |

|---|---|---|---|---|---|

| CTLR-3000 – REXEL | 1100 | 1920 | 2112000 | 80% | 1689600 |

| SA 142/37 – Elumatec | 200 | 1920 | 384000 | 90% | 345600 |

| Mesa de ensamblado – Yewdale | 20 | 1920 | 38400 | 75% | 28800 |

| Selladora Thermopack CFB-2000N | 450 | 1920 | 864000 | 85% | 734400 |

| Impresora Zebra ZT411 | 600 | 1920 | 1152000 | 70% | 806400 |

(Piezas)