2025/Grupo2/DimensionamientoFisico

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

Cargadora automática MASIAS CB-150 (Alimentación de fibra)

Cargadora automática Masias (máquina de apertura y carga de fibra para relleno de almohadas). Esta máquina se encarga de abrir las balas de fibra y alimentar el material al sistema de llenado de almohadas de forma continua y dosificada. Su capacidad de procesamiento ronda los 125–150 kg de fibra por hora. Esto equivale aproximadamente al relleno de ~85 almohadas por hora. La cargadora suele integrar elementos como rodillos con púas o desmenuzadores para esponjar la fibra y un sistema de transporte neumático o por aspiración que traslada la fibra abierta hacia la estación de llenado. Dispone de controles automatizados para dosificar la cantidad de fibra requerida por almohada, evitando la variación de peso. Incorporan básculas electrónicas y llenado por succión para garantizar un peso uniforme del relleno. Los tiempos de ciclo por unidad son muy breves (segundos) ya que el sistema suministra fibra continuamente al ritmo de la línea.

Embolsadora de almohadas MERELLO ME-305 (Empaque y compresión)

Máquina embolsadora automática Merello ME-305 para almohadas (sellado en bolsa tubular). Esta máquina envasa y comprime al vacío las almohadas ya rellenas, preparándolas para su almacenamiento o despacho. Trabaja formando la bolsa a partir de un tubo continuo de polietileno e incluye un ciclo automático de alimentación de la almohada, embolsado, prensado al vacío para extraer el aire y soldadura térmica de cierre. Para evitar el sellado al vacío dispone de un punzon que perfora la bolsa antes del sellado. Puede procesar almohadas de distintos tamaños, ajustando automáticamente el largo de la bolsa y realizando corte neumático a la medida programada. Su velocidad de producción típica es de 7–8 almohadas por minuto. Esto equivale aproximadamente a 420–480 almohadas por hora en condiciones estándar. Técnicamente, la ME-305 emplea motores con variadores de frecuencia para un movimiento suave y duradero, control lógico programable (PLC) con pantalla táctil para monitorear el estado y permitir ajustes, y opciones añadibles como centrado de logotipo por fotocélula, perforador de asas, etiquetadora, inserción de catálogos, apilador, etc.

Confeccionadora de fundas MERELLO ME-320 (Fabricación de fundas de tela)

Máquina confezionadora Merello ME-320 produciendo fundas de almohada desde bobina de tela. Este equipo fabrica las fundas de tela de las almohadas en línea, a partir de rollos de tejido (puede trabajar con TNT/non-woven, algodón, poliéster, tela acolchada, etc.). Realiza automáticamente las operaciones de alimentación de la tela, doblado, costura lateral, etiquetado, medición de longitud, costura transversal de cierre y corte, apilando las fundas terminadas. Admite tamaños de funda desde 30×30 cm hasta 120×80 cm para adaptarse a cojines pequeños o almohadas grandes. La velocidad de ciclo alcanza hasta 5 - 7 fundas por minuto en condiciones óptimas, es decir unas 300–400 fundas/hora de máxima (aunque la velocidad práctica puede ajustarse según el material y tamaño). Esto asegura que la confección de fundas no sea el cuello de botella de la producción, dado que supera la demanda horaria de ~300-400 fundas/h. La máquina está equipada con sistemas de corte de precisión (error <0,05% en longitud) para minimizar desperdicios. También utiliza variadores de velocidad en todos sus motores para eficiencia energética y mayor vida útil. Se puede integrar un sistema de semicerrado de la boca de llenado, así como etiquetador automático.

Máquinas de coser industriales (cerrado de fundas)

Para el cerrado definitivo de las almohadas (una vez rellenadas de fibra) se emplean máquinas de coser industriales de una o varias agujas. En esta etapa, operarios cierran la abertura de llenado de cada funda con una costura recta resistente. Dado el gran volumen de producción, se recomienda usar equipos de alta velocidad y confiabilidad, de marcas como JUKI. Por ejemplo, una máquina de coser recta industrial Juki modelo DDL-8700H puede alcanzar hasta 5.500 puntadas por minuto, lo que permite coser el borde de una almohada en segundos. Estas máquinas suelen ser sencillas en cuanto a especificaciones: motores eléctricos de ~0,5 kW (generalmente motores servo de ahorro energético), capaces de coser materiales medianamente gruesos (tela de funda y eventualmente la fibra en la zona de cierre). Pueden contar con aditamentos como cortahilos automáticos. La productividad por máquina de coser dependerá del operario; típicamente un trabajador entrenado puede cerrar ~1 almohada/minuto (60 por hora) de forma sostenida. Las máquinas de coser tienen la ventaja de ser relativamente estándar y modulares en número según la necesidad de producción.

Consumos de energía, agua y otros servicios

● Cargadora Masias CB-150: Consume en torno a 5–8 kW de potencia eléctrica durante la operación (motor principal de apertura de fibra ~8 HP ≈ 6 kW, más motores de transporte neumático). No necesita aire comprimido, ya que el transporte de la fibra se realiza por soplado/aspiración mediante ventiladores eléctricos integrados.

● Embolsadora Merello ME-305: Potencia eléctrica instalada aproximada de 5–6 kW, con picos de hasta ~25 A en 220 V (≈5,5 kW) durante el sellado térmico. Incluye motores, resistencias de sellado y bomba de vacío para la compresión, sumando este consumo. Requiere aire comprimido para algunos actuadores neumáticos (por ejemplo, el sistema de corte de la bolsa por cuchilla neumática y posibles cilindros para prensar o mover las almohadas). El consumo de aire es moderado, en el orden de 40–50 litros/minuto a ~6 bar de presión (valor de referencia para embolsadoras similares)

● Confeccionadora Merello ME-320: Demanda eléctrica aproximada de 3–5 kW durante operación (varios motores para rodillos de arrastre, cabezales de costura, cortadores, etc., todos con variador de frecuencia). Usa también aire comprimido para ciertos movimientos neumáticos, como sujetadores de tela o cortadores neumáticos. Se estima un consumo de aire similar al de la embolsadora, alrededor de 40 L/min a 6 bar.

● Máquinas de coser industriales: Cada una consume relativamente poca electricidad, típicamente 0,5 kW (500 W) por máquina en uso continuo. Al ser motor servo, el consumo real depende de la carga y uso del pedal, pero es eficiente (ahorro energético respecto a motores de embrague tradicionales).

Mantenimiento y medios de control

● Cargadora/llenadora de fibra (Masias): Requiere limpiezas frecuentes para remover acumulación de polvo, pelusa y fibras en los mecanismos de apertura y conductos de aspiración. Es aconsejable una limpieza diaria de filtros o rejillas de ventiladores, y una limpieza más profunda semanal de la cámara de apertura de fibra para evitar obstrucciones o sobrecarga de motor. Mantenimiento preventivo incluye lubricación periódica de rodamientos, cadenas o reductores en el sistema de alimentación. Las cuchillas o púas del abridor de fibra deben inspeccionarse y sustituirse si están desgastadas para mantener la capacidad de apertura. La balanza de dosificación (si integra un sistema de pesado del bollo de fibra) debe calibrarse regularmente para asegurar que cada almohada recibe la cantidad correcta de relleno. En cuanto a medios de control, estas máquinas suelen incorporar PLC y sensores: por ejemplo, celdas de carga que detectan el peso dosificado para cada almohada. El PLC permite controlar la secuencia de carga de fibra y puede registrar datos de producción (pesos promedios, conteo de unidades) para control de calidad.

● Embolsadora ME-305: Debe recibir mantenimiento en sus sistemas mecánicos de transporte y sellado. Diariamente conviene limpiar restos de plástico o polvo de fibra en la zona de soldadura y cuchillas, para asegurar sellos herméticos y cortes limpios. Las resistencias de sellado térmico requieren inspección; con el uso prolongado pueden desgastarse o acumular residuo, debiendo cambiarse a intervalos (según las horas de sellado efectivas). El sistema de vacío (bombas o venturis) debe revisarse: vaciar y limpiar filtros de aire o depósitos de la bomba de vacío para mantener la potencia de succión. Los compresores o líneas de aire comprimido que alimentan la máquina necesitan purga de condensado y mantenimiento según recomendación (aunque suele ser centralizado para toda la planta). En cuanto a componentes de control, la ME-305 cuenta con una interfaz PLC táctil que monitorea estados (por ejemplo, si falta film, si una almohada está mal posicionada, etc.) e implementa sistemas de seguridad (parada automática ante puertas abiertas o si algún sensor detecta obstrucción). Es importante verificar periódicamente el correcto funcionamiento de sensores (fotocélulas, finales de carrera) que alinean el film o detectan la presencia de almohadas, y recalibrar si fuera necesario.

● Confeccionadora ME-320: Se debe lubricar y limpiar los cabezales de costura (como cualquier máquina de coser, mantener engrasado el gancho, barras de aguja, etc.) siguiendo las indicaciones del fabricante. También cambiar agujas y elementos de costura cuando presenten desgaste (agujas romas pueden dañar la tela o reducir la calidad de la puntada). Los sistemas de corte (cuchillas longitudinales y transversales) deben limpiarse de rebabas de tela y afilarse o reemplazarse si pierden filo, para mantener cortes precisos. Como trabaja con rollos de tela, los rodillos de arrastre y guías requieren limpieza para eliminar pelusa o adhesivo de etiquetas que pueda quedar. En la parte de control, esta máquina igualmente cuenta con un PLC que coordina las etapas de plegado, cosido y corte con alta sincronización. Tiene sensores de control de tensión de la tela, detectores de fin de rollo, etc., que deben calibrarse o al menos probarse cuando se instala un nuevo rollo. Un mantenimiento preventivo típico puede incluir verificaciones mensuales de la alineación de los dobladillos y guías (para asegurar que las costuras caen donde deben), y ajuste de la tensión de hilos en las máquinas de coser integradas.

● Máquinas de coser manuales: Su mantenimiento es el más sencillo. Cada máquina de coser industrial requiere lubricación diaria (muchos tienen cárter de aceite para lubricación automática, que se rellena periódicamente, y puntos de aceite manual en partes móviles). Las agujas se deben reemplazar frecuentemente, ya que cosiendo telas gruesas y posiblemente a través de fibra, se desafilan rápido. También es necesario revisar la tensión y estado de las correas de transmisión del motor, limpiar el polvo y pelusa acumulada dentro de la máquina (para evitar atascos o recalentamiento), y calibrar la sincronía de garfio/aguja si la máquina golpea o salta puntadas. Tienen sistemas de control electrónicos sencillos (ej. panel para ajustar velocidad máxima, conteo de puntadas, posicionador de aguja arriba/abajo); estos deben mantenerse limpios y libres de humedad. Es recomendable que el personal de mantenimiento verifique trimestralmente el estado eléctrico (cables, conexiones) y de seguridad (interruptor de pedal, protectores de dedos) de estas máquinas.

Sistemas de seguridad (incendios, accidentes y otros)

● Prevención y protección contra incendios: La fibra de poliéster y el polvo textil son materiales combustibles; una chispa, sobrecalentamiento de equipo o fricción excesiva podría iniciar un fuego. Por ello, es fundamental equipar la instalación con detectores de humo y/o sensores de incremento de temperatura en las áreas de fibra (especialmente cerca de la cargadora Masias y silos de almacenamiento de fibra). Se deben instalar extintores de incendio de tipo ABC en puntos estratégicos. Un sistema de rociadores automáticos es muy recomendable en la zona de producción y almacén de materia prima, para suprimir rápidamente cualquier conato de incendio. Desde el diseño, hay que minimizar fuentes de ignición: todos los motores deben estar correctamente ventilados para evitar sobrecalentamiento; las instalaciones eléctricas con protección contra cortocircuitos; y se debe implementar una rigurosa limpieza de pelusa y polvo (que además de combustible puede generar explosiones de polvo si se acumula en suspensión). En equipos como la embolsadora, las resistencias de sellado tienen termostatos; asegurar su correcto funcionamiento evita que alcancen temperaturas peligrosas fuera de control. También es importante señalizar y entrenar al personal en rutas de evacuación y uso de extintores.

● Seguridad de máquinas y operarios (prevención de accidentes): Las máquinas de gran porte (cargadora, embolsadora, confeccionadora) vienen provistas de carcasas y resguardos en las partes móviles para evitar contacto accidental. Es esencial no anular ni remover estos resguardos; por el contrario, verificar que tengan interruptores de seguridad (interlocks) que detengan la máquina si una puerta de acceso se abre. Por ejemplo, la embolsadora ME-305 debe detenerse si se abre la cubierta de la zona de sellado o si se ingresa al área de prensado, para impedir atrapamientos. Del mismo modo, la confeccionadora ME-320 tiene partes de costura y corte que podrían lesionar; debe contar con protectores en las cuchillas y un parada de emergencia al alcance. Todos los equipos deben tener botones de paro de emergencia accesibles para los operarios en caso de cualquier anomalía. Antes de ingresar una mano en el cargador de fibra o en la embolsadora, asegurar que la máquina está apagada y bloqueada contra re-arranque inesperado. En las estaciones manuales de costura, aunque son más simples, también hay riesgos de pinchazos o cortes: las máquinas de coser industriales suelen incorporar protecciones para los dedos cercanos a la aguja y deben usarse. En cuanto a ergonomía, proveer sillas ajustables y apoyar brazos para quienes cosen ayuda a prevenir lesiones musculares dado el volumen de piezas repetitivas a cerrar.

● Medidas adicionales de control y señalización: Es importante demarcar con señalizaciones visuales las zonas de riesgo: por ejemplo, marcar el perímetro de máquinas en el piso, colocar letreros de “No acercar manos – máquina en operación” en la cargadora y similares. Mantener un orden y limpieza (metodología 5S) evita caídas o tropiezos con material en el suelo, especialmente alrededor de las máquinas de coser donde pueden acumularse retazos o hilos. También, al trabajar con compresores y sistemas neumáticos, asegurar que las mangueras estén en buen estado. La capacitación es crucial: todo el personal debe recibir entrenamiento inicial y refrescos periódicos en manejo seguro de maquinaria, respuesta ante emergencias (por ejemplo, si hay un incendio incipiente en la fibra, cómo usar extintor sin ponerse en peligro) y primeros auxilios básicos.

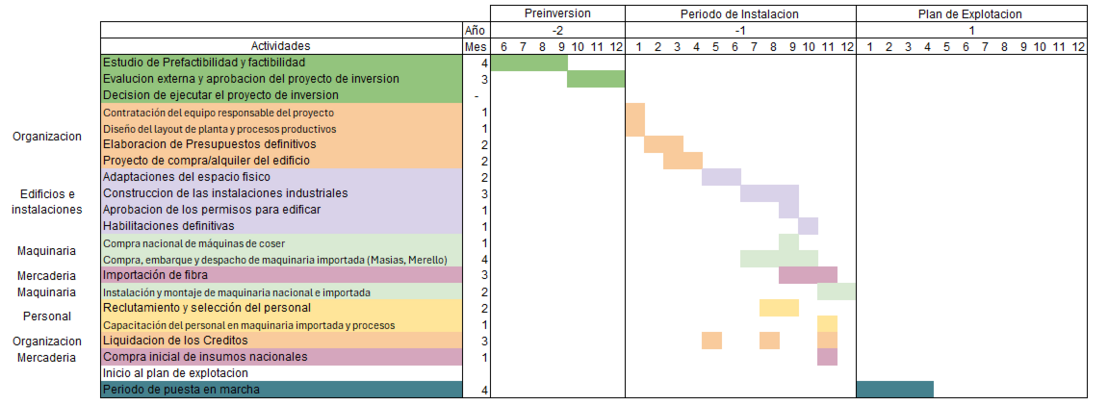

Cronograma de ejecución

A continuación se detalla el cronograma de ejecución para la puesta en marcha de Fadealar. El mismo se encuentra estructurado en tres grandes etapas: preinversión, instalación y explotación, y contempla todas las actividades necesarias desde la planificación inicial hasta el inicio efectivo de la producción.

R

Para el periodo de Preinversión se debe realizar el estudio de factibilidad técnica y económica del proyecto, así como en la obtención de la aprobación externa para avanzar con el proyecto.

Una vez que se apruebe el proyecto comenzara la etapa de Periodo de Instalación. Se deberá definir el equipo responsable, se elaborará el layout de la planta y se gestionará el presupuesto. También se avanzará con la elección del espacio físico para instalar la fábrica, sabemos que por la Matriz de localidad nos convendría Munro.

Posterior a lo mencionado se comenzarán con las adaptaciones necesarias para poner en condiciones optimas la fabrica. Será necesario importar determinadas máquinas desde España, por lo que su gestión deberá iniciarse con anticipación debido a los posibles plazos de demora de llegada. Con su arribo se comenzara con el montaje e instalación . En paralelo se procederá con la selección del personal especializado y capacitación de inducción.

Con las instalaciones finalizadas y el personal capacitado, comenzaremos con la puesta en marcha, lo que nos permitirá probar los procesos productivos, ajustar parámetros y garantizar los estándares de calidad. Estimamos que esta etapa nos demandará aproximadamente cuatro meses hasta alcanzar el régimen operativo.

Referencias

● Fichas técnicas de máquinas Merello (embolsadora ME-305 y confeccionadora ME-320) merello.esmerello.es.

● Especificaciones de rendimiento de la embolsadora ME-305 bid-on-equipment.com y de la confeccionadora ME-320 exhibitorsearch.messefrankfurt.com.

● Línea automática de llenado de almohadas Masias – datos de capacidad wotol.com.

● Información de Global Systems Group sobre la velocidad de empaque de almohadas gsgcompanies.com.

● Precio de referencia de una embolsadora Merello ME-305 usada bid-on-equipment.com. Costos aproximados de máquinas de coser industriales Juki pr.ebay.com.

● Manuales y catálogo de maquinaria de empaque Merelloexhibitorsearch.messefrankfurt.comexhibitorsearch.messefrankfurt.com (control PLC, opciones de seguridad y automatización).

● Recomendaciones generales de seguridad industrial en maquinaria textil y de empaquemerello.eses.scribd.com.

● https://merello.es/es/maquina-fundas-almohadas-me-320/#:~:text=,izquierda%2C%20soporte%20para%20doble%20rollo