2017/Grupo11/DimensionamientoTecnico

Contenido

1 Determinación de la localización

1.1 Matriz de Localización

A continuación se puede observar la matriz de localización con los potenciales lugares de ubicación en función a los requerimientos que se considera de mayor importancia para el proyecto.

Cabe destacar que el recurso agua y energía son requisitos primordiales para la instalación y funcionamiento de la planta, y que al ser evaluado en cada punto de localización se ha determinado que los tres disponen de dichos recursos.

| Requerimientos | Puntos | Localidades | |||||

| Parque Industrial Berazategui | Puntos | Terreno Munro | Puntos | Parque Industrial Garin | Puntos | ||

| Agua | 5 | 4 | 20 | 3 | 15 | 5 | 25 |

| Energía (eléctrica y gas) | 4 | 4 | 16 | 4 | 16 | 5 | 20 |

| Mano de Obra | 3 | 3 | 9 | 5 | 15 | 3 | 9 |

| Impuestos | 3 | 5 | 15 | 5 | 15 | 5 | 15 |

| Acceso a la distribución | 2 | 5 | 10 | 4 | 8 | 4 | 8 |

| TOTAL | 70 | 69 | 77 | ||||

Teniendo en cuenta los requerimientos necesarios para la instalación y el funcionamiento óptima de la planta se define como Parque Industrial Garín como la opción más conveniente.

2. Definición técnica del producto

2.1 Planos

######################Construcciones principales

El galpón esta formado por un edificio principal de producción y oficinas, una planta de tratamiento de fluentes, un edificio de servicios que conforman una superficie cubierta de aproximadamente 8.450 m2, que se encuentra dentro de un predio de 29.100 m2 de superficie.

El edificio principal donde se desarrollan la mayoría de las actividades de la planta es una construcción de planta baja con un primer piso parcial. En la planta baja (que ocupa la mayor cantidad de la superficie cubierta del edificio) se encuentran el depósito de materia prima, las áreas de formulación, las líneas de envasado, el depósito de producto terminado y el comedor de la planta. Existe un muro cortafuego interno con puertas cortafuego que separa el sector de depósito de materias primas del sector de producción. Existe un muro interno construido de placas de hormigón premoldeado con puertas cortafuego que divide al sector de producción en dos partes de igual superficie. En el primer piso parcial se encuentran las oficinas administrativas. El edificio posee una superficie aproximada de 6.615 m2. Cuentan con un tinglado de 300 m2 de superficie para la descarga de materia prima y el almacenamiento temporal de productos de empaque. Cuentan con otro tinglado de 525 m2 de superficie para la carga de producto terminado. La protección contra incendio consta de extintores portátiles, rociadores automáticos con una cobertura casi total y de una red de bocas de incendio equipadas en el interior y exterior del edificio.

Personal y Ritmo de Trabajo

La dotación a la fecha del relevamiento era de unas 89 personas (entre empleados de producción, mantenimiento y administración). La planta trabaja en tres turnos diarios de 8 horas cada uno, desde los domingos a las 22 horas hasta el sábado a las 22 horas. Los domingos por la mañana solo pueden realizarse tareas eventuales de mantenimiento.

2.2 Dibujos

2.3 ###############Listado de materiales

Las materias primas principales son:

LESS (lauril éter sulfato sódico). Es un líquido viscoso que se recibe a granel en camiones cisterna, y se almacena en un tanque vertical de PRFV con capacidad para 20 toneladas.

Alquilo amida. Es un líquido que se recibe a granel en camiones cisterna, y se almacena en un tanque vertical de PRFV con capacidad para 10 toneladas.

Alcohol cetoestearílico. Se presenta en forma de perlas sólidas y se recibe en bolsas plásticas de 20 kg, en pallets de unos 500 kg de peso que se depositan en el almacén general de materias primas e insumos.

Lexamine. Se presenta en forma de escamas sólidas y se recibe en bolsas de papel madera de 20 kg, en pallets de unos 500 kg de peso que se depositan en el almacén general de materias primas e insumos. El stock al momento de la visita era de 23 días de producción.

Cuttina. Se presenta en formato sólido granulado y se recibe en cajas de cartón corrugado de peso variado que va de 12 kg a 15 kg, acondicionadas en pallets de unos 500 kg de peso que se depositan en el almacén general de materias primas e insumos.

Hidroxietilcelulosa. Se presenta en formato sólido granulado y se recibe en bolsas plásticas de 20 kg, acondicionadas en pallets de unos 500 kg de peso que se depositan en el almacén general de materias primas e insumos.

Ácido láctico. Se presenta en estado líquido, se recibe a granel, los cuales se disponen en sectores de almacenamiento tanto externos como internos. El stock al momento de la visita era de 17 días de producción.

Soda caustica. Se presenta en estado líquido, se recibe a granel, y se dispone en sector de almacenamiento de tanques, dentro de un recipiente de 20 toneladas de capacidad.

Ácido sulfónico. Es un líquido que se recibe a granel en camiones cisterna, y se almacena en un tanque vertical de PRFV con capacidad para 30 toneladas.

Fragancias y esencias varias. Se reciben en tambores metálicos y plásticos de varias capacidades que van de los 20 L a los 200 L, o en contenedores IBC de 1.000 L. Se acondicionan en un depósito exclusivo. Cabe destacar que algunas fragancias y/o esencias son base inflamable. El stock al momento de la visita era de unos 40 tambores de 200 L y 3 contenedores IBC.

Los insumos principales son envases y tapas plásticas, cajas de cartón corrugado prearmadas, etiquetas en rollos, stretch film en bobinas y tintas para el codificado. En general se almacenan en los depósitos principales de materias primas e insumos y en una zona de depósito dentro de una de las naves de producción. El stock máximo de materia prima es el necesario para alrededor de 15 días de producción.

################Material de empaque y almacenamiento

El material de empaque está compuesto por cajas de cartón corrugado para el empaque final y stretch film para proteger los lotes. Algunas materias primos llegan en barriles plásticos de 200 litros de capacidad.

Las materias primas fraccionadas e insumos generales se almacenan en un sector de depósito dentro de la nave principal de aproximadamente 1.086 m2, estibadas sobre pallets de madera dentro de racks metálicos penetrables y selectivos de hasta 4 posiciones en altura (9 metros aproximadamente). El depósito cuenta con 1100 posiciones de almacenamiento. Este sector posee canaletas y rejillas perimetrales para contención de derrames, con conducción a fosa industrial para posterior bombeo a planta de tratamiento de efluentes y además posee rociadores automáticos, bocas de incendio equipadas y extintores manuales.

Dentro la nave de producción existe un área de aproximadamente unos 2.000 m2 al final de la líneas de envasado, donde se almacena producto terminado estibados sobre pallets de madera dentro de racks metálicos de hasta 4 posiciones en altura (9 metros aproximadamente). El depósito cuenta con 1200 posiciones de almacenamiento en racks, 100 posiciones de estiba sobre el suelo y 2 docks de descarga. El sector posee rociadores automáticos, bocas de incendio equipadas y extintores manuales.

Los tanques de almacenamiento de materias primas a granel se encuentran fuera de la planta, en un sector destinado a tal fin, que cuenta con un recinto de contención antiderrames.

Cuentan con un tinglado de depósito de productos inflamables/combustibles de 213 m2 de superficie que se encuentra afuera del edificio principal, a menos de 5 metros de distancia del mismo.

2.4 Definición técnica del producto

2.5 Normas aplicables

La Administración Nacional de Medicamentos, Alimentos y Tecnología Medica (ANMAT) regula los cosméticos través de la Resolución MS y AS N°155 del año 1998. "Actualización de normas relacionadas con Productos Cosméticos para la Higiene Personal y Perfumes, y las actividades inherentes a ellos.- BO 02/04/98.

Ademas, según la clasificacion de la Res. GMC Nº 110/94 los shampoos (no anticaida ni anticaspa) son tipos de producto de grado 1.

2.6 Características del producto

2.7 Plan de ensayos

2.8 Acondicionamiento del producto

3 Definición del proceso de producción

3.1 Diagrama del flujo de fabricación y control. Cursogramas gráficos y analíticos del proceso

3.2 Proceso

DESCRIPCION DEL PROCESO

Flujo de fabricación y control

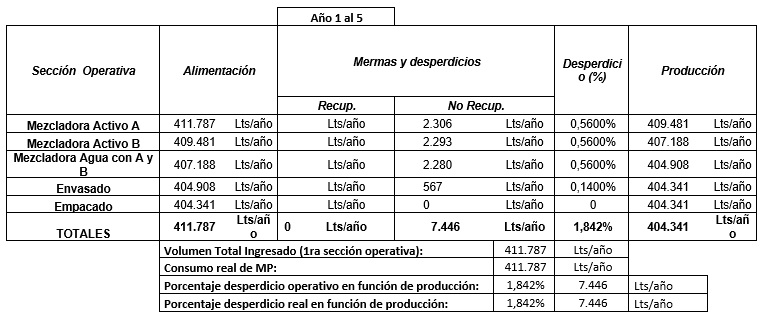

Balance de Materiales

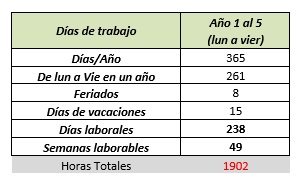

Determinacion de horas operativas

Considerando una semana de mantenimiento, dos de vacaciones y 8 feriados en el año.

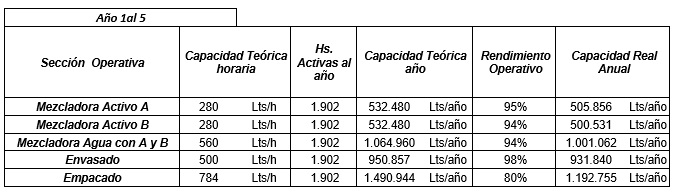

Capacidad real anual de la maquinaria en cada sección operativa

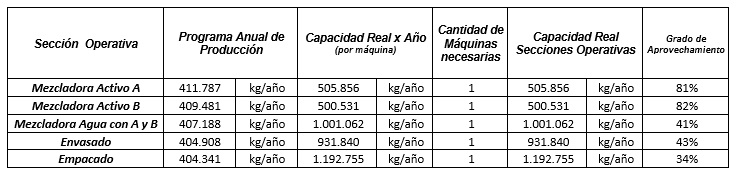

Determinacion de capacidad máxima de la planta

De esta forma podemos ver que el cuello de botella es la Mezcladora de activo A y considerando su trabajo al 100%, la capacidad máxima de la planta es 411787L.

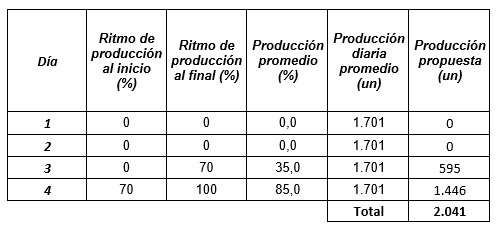

Evolución de la producción

Evolución de la mercadería

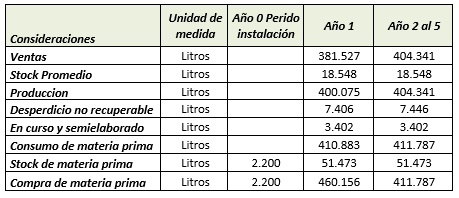

Teniendo en cuenta que durante el año se mantiene un ritmo de ventas uniforme de forma mensual y que la producción mensual en estado de régimen es de 404381L, considerando 20 dias del mes y una producción diaria promedio de 1701L el stock promedio de producto elaboado será de 18548L.

Dado que nuestro ciclo de elaboración es de dos días y la producción diaria promedio es de 1701, la mercadería en curso y semielaborado es de 3402L.

Para hallar el consumo de materia prima en el año de puesta en marcha tuvimos en cuenta que el consumo durante los 4 días de puesta en marcha es de 2116L (considerando desperdicio de 3,7%) y durante el resto del primer año es de 405353L (considerando desperdicio de 1,842%). Durante la puesta en marcha el desperdicio es de 75,52L para los primeros 4 días y de 7330L

La producción durante el primer año es de 2041L en los primeros 4 dias y de 398,034L para los días restantes.

Para el período de puesta en marcha habrá que adquirir como mínimo 2116L de materia prima (considerando desperdicio del 3,7% para la producción en esos 4 días). Para nuestro caso decidimos comprar 2200L.

Del Balance de materiales determinamos que debían entrar al proceso 411787L. Dado que efectuaremos 4 compras anuales de 102947L calculamos un stock promedio de materia prima de 51473L

#################Servicios Auxiliares

Energía eléctrica: Abastecidos de la red pública con una línea de ingreso de 380/220 V. Hay un generador eléctrico de 340 KVA que permite abastecer el 100% de la planta en caso de corte del suministro de la red. La conmutación del generador se realizará en forma automática.

Agua: Obtenida de la red pública. Su uso será para producción y consumo humano.

Aire comprimido: Hay una red de aire comprimido, compuesta por XXX compresores a tornillo que se utilizan para producción y mantenimiento.

Vapor: Hay una caldera de generación de vapor.

#################Combustibles:

Gas: Abastecidos de la red pública que ingresa a una estación reductora para utilizarse a 0,17 Kg/cm2 para la alimentación a la caldera y luego otra reductora para llevar la presión a 0,02 Kg/cm2 para los consumos de los termotanques en vestuarios.

Gasoil: No se utilizará.

3.3 Listado de medios de fabricación y control

3.4 Clasificación y formación de operarios

Gerente general

Deberá representar a la sociedad frente a terceros y coordinar todos los recursos a través del proceso de planeamiento, organización dirección y control a fin de lograr objetivos establecidos.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Licenciado en administración de empresas/ingeniero industrial.

- Nivel avanzado de inglés.

- Experiencia mínima: 5 años en gerenciamiento y coordinación con grandes grupos de trabajo en cargo de alta jerarquía (cargo similar) en empresa industrial.

Gerente de comercialización

Gestionará las políticas de comercialización de la empresa como así también los planes de venta .

- Cantidad necesaria: 1 (uno).

Requisitos:

- Licenciado en comercialización/ Marketing/Comercio exterior.

- Nivel avanzado de inglés.

- Experiencia mínima: 3 años en área comercial y marketing, orientada a la venta de productos masivos.

- Se valorará experiencia previa en coordinación con grupos de trabajo.

Personal de comercialización

Serán necesarios como apoyo al gerente comercial. Sus funciones serán la de llevar a cabo las estrategias de venta y marketing.

- Cantidad necesaria: XXXX (XX)

Requisitos:

- Estudiante/graduado en Licenciaturas en marketing, comunicación, comercio exterior.

- Experiencia en área comerciales.

Gerente de administración

Será el responsable de tomas las decisiones y gerenciar de las áreas de finanzas, administración y contabilidad de la empresa. Se encargará de elaborar reportes a la Dirección de la empresa para establecer las estrategias de la empresa.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Licenciado en Administración/Contador.

- Experiencia mínima de 3 años en área de contabilidad y finanzas.

- Nivel intermedio/avanzado en ingles.

- Se valorará experiencia previa en coordinación con grupos de trabajo.

Personal de administración

Serán necesarios como apoyo al gerente administrativo. Sus funciones serán la de llevar a diario la contabilidad y administración económica/financiera de la empresa.

- Cantidad necesaria: XXXX ( XX)

Requisitos:

- Estudiante/graduado en Licenciaturas en administración/ contador/actuario.

- Experiencia en área de finanzas y contabilidad.

Director de producción

Tendrá a su cargo el funcionamiento del área productiva de la empresa y el cumplimiento de los objetivos. Optimizar y planificar los recursos productivos. Quien ocupe la función deberá organizar y hacer seguimiento de la ejecución de todos los procesos de trabajo dentro del ciclo de producción.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Ingeniero industrial o químico.

- Nivel intermedio/avanzado de ingles.

Experiencia mínima: Mínima de 2 años en el rubro de cosmética o afines.

Gerente de producción

Será el encargado de gestionar la producción de la planta y tendrá a su cargo todo lo relacionado con los operarios y el control de calidad.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Ingeniero industrial o químico.

- Nivel intermedio/avanzado de ingles.

Experiencia mínima: Mínima de 2 años en el rubro de cosmética o afines.

Operarios de producción

Operar las máquinas de la planta y llevar adelante la producción de los productos.

- Cantidad necesaria: XXX (XXX).

Requisitos:

- Secundario completo.

Control de calidad

Realizar controles de calidad en los productos y procesos.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Estudiante de ingeniería química o industrial.

- Nivel de ingles intermedio.

Jefe de mantenimiento

Sus funciones serán la planificación y programación de las tareas propias del área a su cargo. La ejecución y control del mantenimiento preventivo, predictivo y correctivo de la planta que permitan dar continuidad a los procesos productivos.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Técnico electromecánico y/o electricista.

- Experiencia previa de 2 años en mantenimiento y reparación de maquinarias.