2017/Grupo3/DimensionamientoTecnico

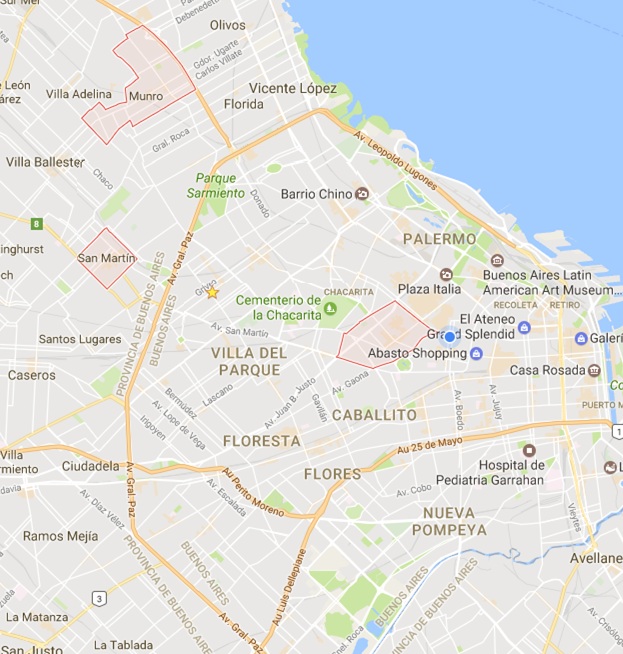

Determinación de la Localización

Para la selección de las opciones de localización, hemos buscando un punto medio entre la cercanía con proveedores y clientes potenciales, teniendo más relevancia el segundo.

Matriz de localización

(Falta definir cercanía con proveedores)

Definición Técnica del Producto

Dibujos

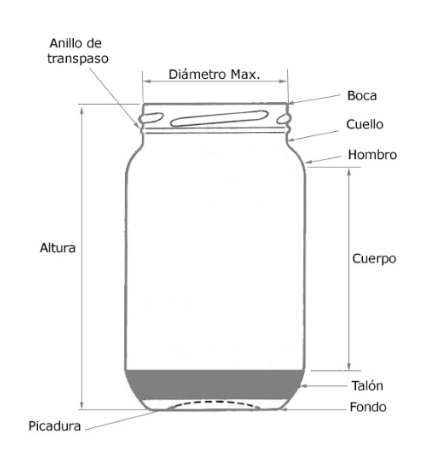

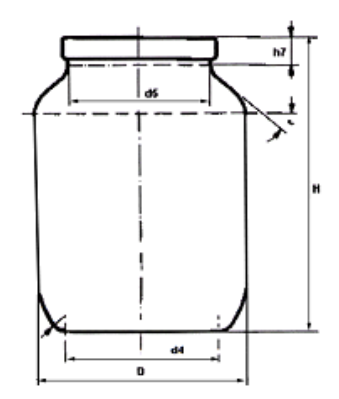

Envase individual de vidrio

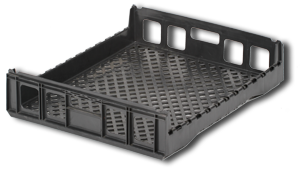

Envase de conjunto de plástico para logística

Planos

Envase individual de vidrio

Dimensiones

D=76 mm

H=98mm

h7=5mm

d4=72mm

d6=63mm

e=3mm

α=30º

Vol_int=347cc

Vol_ext= 566cc (prismático)

Envase de conjunto Canásto de plástico

(hacer plano dimensiones en pag)

Listado de Materiales

Especificaciones Técnicas

Envase de Vidrio

- · Frasco de vidrio redondo y de color traslucido con capacidad de 350 CC.

- · Color uniforme.

- · Dimensiones según plano adjunto.

- · Hermeticidad (cierre al vacío) e impermeabilidad.

- · Inerte respecto al contenido.

- · Ausencia de oclusiones o incrustantes (trozos) de vidrio, puntos negros, pliegues, rebabas o arrugas.

- · Ausencia de contaminación externa con material orgánico o inorgánico.

Tapa de latón

Envase de conjunto Canásto de plástico

Canasto plástico ventilado y apilable

Normas Aplicables

La fabricación de un producto alimenticio, como tal, deberá regirse por medio del cumplimiento de las normas respectivas a su lugar de origen. A nivel nacional, el Código Alimentario Argentino (CAA) describe las directrices básicas que deben acatar los establecimientos e industrias dedicadas al rubro en cuestión. Según lo establecido en dicho código, es necesario que los establecimientos productores, elaboradores y fraccionadores realicen, previo al inicio de sus actividades, los trámites de inscripción y autorización ante la autoridad sanitaria jurisdiccional competente. También deben registrar los productos alimenticios antes de comenzar a comercializarlos.

Normativa CAA

Las normas a cumplimentar del CAA que se relacionan directamente con la fabricación del producto

MINI-tortas son:

CAPÍTULO III : DE LOS PRODUCTOS ALIMENTICIOS - ANEXO 1

CRITERIOS Y PATRONES APLICABLES A LA MICROBIOLOGÍA DE ALIMENTOS. Principios generales para su establecimiento

Alimentos que obligatoriamente deberán estar sujetos a controles microbiológicos:

Alimentos lácteos:

· Leche (en todas sus formas)

· Queso (todos los tipos)

· Yogur

· Cremas

· Manteca, etc.

Artículo 176

Queda prohibido fabricar conservas alimenticias para su expendio:

1. En los establecimientos no autorizados.

2. Con substancias alteradas, averiadas, infectadas, mal conservadas, carentes

de propiedades nutritivas o que por cualquier motivo resulten inadecuadas para

la alimentación.

3. Con procedimientos que no reúnan las condiciones sanitarias necesarias o que no garanticen la buena conservación del producto.

4. Empleando substancias y envases prohibidos por el presente y la autoridad sanitaria.

Para el acondicionamiento

CÁMARAS FRIGORÍFICAS

Artículo 178

Se entiende por Cámara frigorífica, el local cerrado destinado a la conservación de alimentos por medio del frío artificial. Todos los productos alimenticios que se encuentren depositados en cámaras frigoríficas se entiende que están destinados a la alimentación y, por ello, los que no resulten aptos para el consumo serán decomisados en el acto. Las cámaras frigoríficas deberán desinfectarse tantas veces como sea necesario y su temperatura interior por ningún motivo podrá ser superior a la temperatura que corresponda según la naturaleza del alimento que se conserve. Se mantendrán en perfectas condiciones de aseo y orden, lo mismo que los utensilios que se empleen en ellas, y por ninguna razón se pondrán productos alimenticios junto a artículos de otra naturaleza. Estarán bien iluminadas para facilitar el contralor de los productos almacenados. Las cámaras frigoríficas deberán contar con una buena ventilación que permita renovar el aire interior cuando sea necesario, con el objeto de poderlo mantener lo más puro posible y con un grado higrométrico que podrá oscilar entre 60 y 95 por ciento. Las cámaras y aparatos frigoríficos sólo podrán ser habilitados, para su uso, previa inspección e informe de la autoridad sanitaria y en todo momento estarán sometidos a contralor. Todas las cámaras frigoríficas deberán poseer instrumentos apropiados para el control y registro de temperatura y humedad relativa.

Análisis y ensayos INTI (3)

Aseguramiento y mejora de la calidad de la materia prima de la industria láctea a través de los insumos y aditivos que se agregan y de los equipamientos que se utilizan tanto en sus plantas elaboradoras como en sus laboratorios de control, de modo de aportar al logro de productos inocuos, de calidad mejorada y procesos seguros, eficaces y rentables.

- Calidad de leche y productos lácteos.

- Residuos de pesticidas, antibióticos y otros contaminantes.

- Ensayos microbiológicos.

- Ensayos físico-químicos.

- Estudio del perfil de ácidos grasos.

- Estudio de componentes volátiles.

- Evaluación sensorial y vida útil.

- Ensayos de reología mediante analizador de textura.

- Estudios de aceptabilidad sensorial con consumidores.

- Evaluación de productos de limpieza.

- Control de insumos usados por la industria láctea.

- Caracterización y tipificación de productos lácteos.

- Control de fortificaciones (vitaminas, minerales).

- Etiquetado nutricional.

- Desarrollo, validación, asistencia y capacitación de metodologías analíticas.

- Proveedores de soluciones standard de residuos de pesticidas.

- Estudio de proteínas.

Características Condición del Producto

Plan de Ensayos

Para cumplir con las reglamentaciones, los planes de ensayos deberán ser:

- Inspección de productos lácteos recibidos y exigencia de Certificados de calidad expedido por el proveedor.

- Ensayos microbiológicos y físico-químicos para control luego de limpieza y desinfección de frascos para su utilización.

- Calibración de elementos y metodológá de ensayos por SICELAC.

- Tercerización del control de fortificaciones y proteínas para establecer valores nutricionales (REDELAC(4)).

- Identificación de lotes por partidas de materia prima y procesos homogéneos que aseguren la trazabilidad de los productos.

- Establecer un procedimiento de retiro de mercado de aquellos lotes en que se ha detectado un problema.

Acondicionamiento del Producto

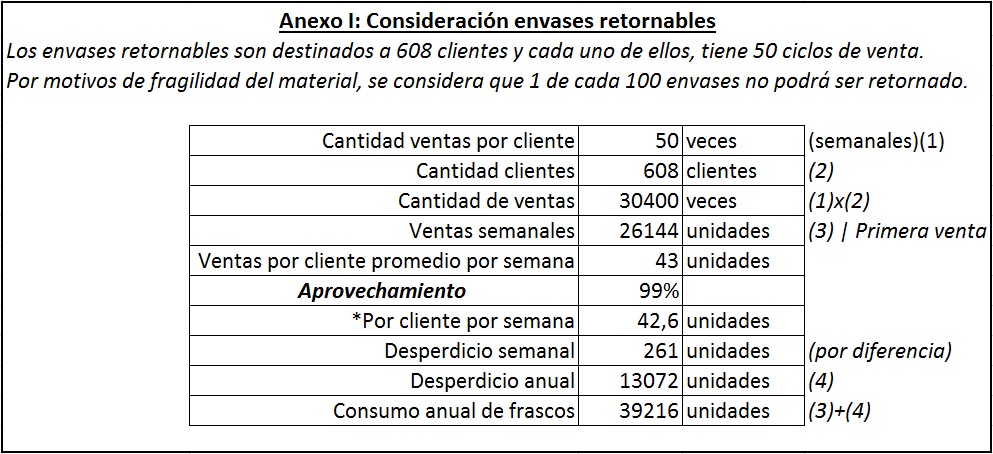

Las MINI-tortas se entregaran en canastos plásticos con el objetivo de amortiguar el impacto durante su respectivo transporte. Su dimensión será de 45cmx70cm.

Los canastos, a su vez, serán comprados todos del mismo tamaño por lo que en cada uno podrán ingresar 45 unidades.

Deberá articularse también la devolución del envase y su retorno a fabrica para su reutilización. Sera una ventaja competitiva que los automotores estén cargados tanto a la ida como a la vuelta de sus recorridos para optimizar y aprovechar al máximo el espacio disponible.

Cabe destacar que la distribución de los productos se lograra mediante la utilización de camionetas equipadas con un sistema de conservación en frio para mantener los postres en las condiciones adecuadas y requeridas. La entrega de los productos y la devolución de los respectivos envases se desarrollara una vez por semana con posibilidad de retardar este ultimo a quince días respectivamente de acuerdo a la disponibilidad de los frascos en los restaurantes propiamente dichos.

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control.

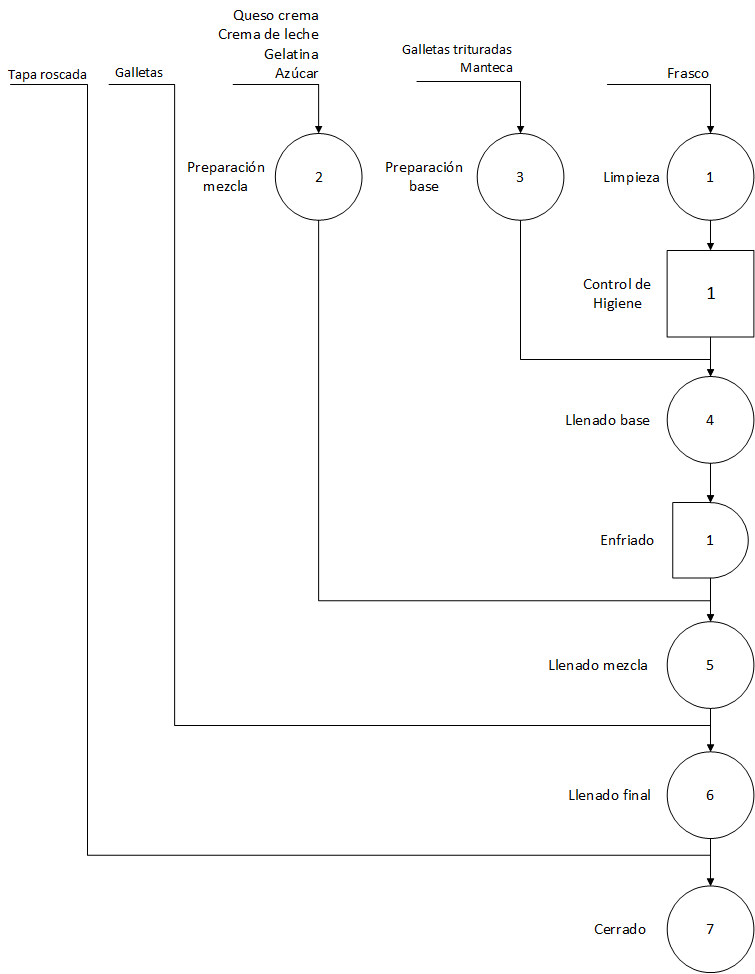

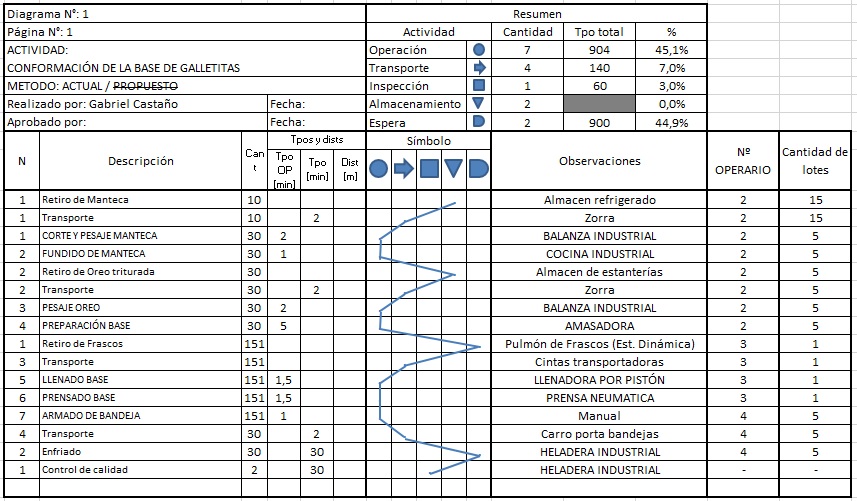

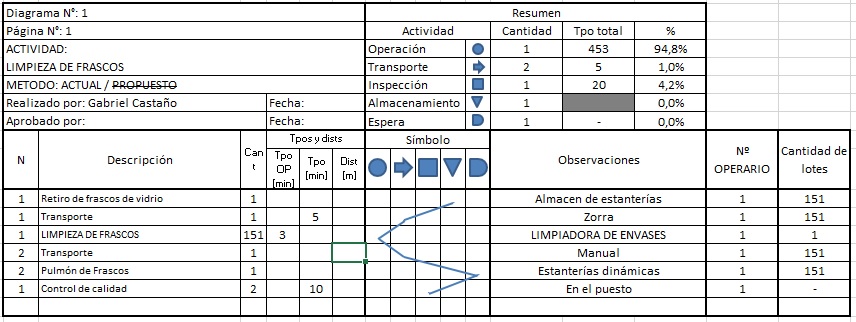

Cursograma Sinóptico del Proceso: Cheesecake

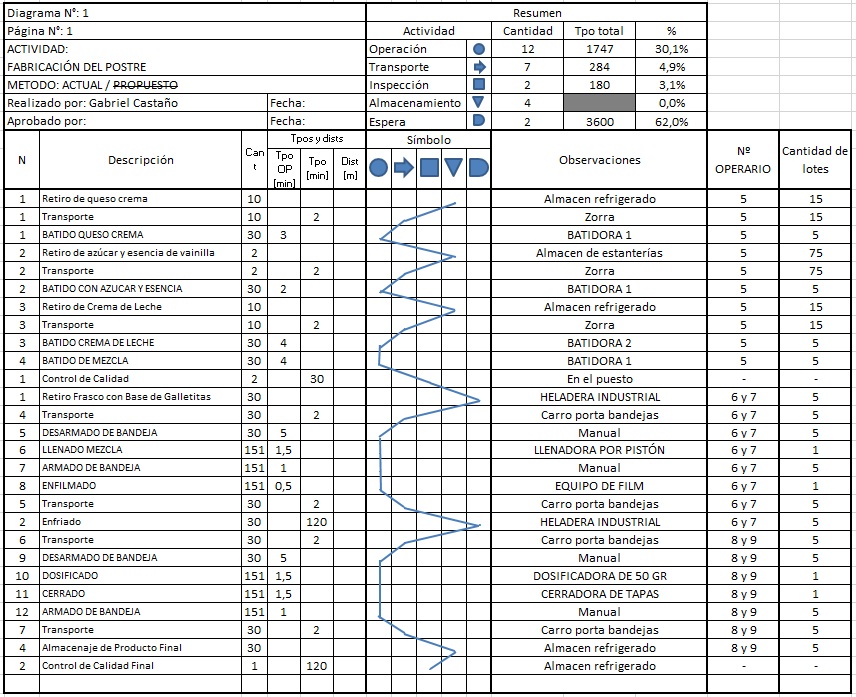

Cursogramas Analíticos del Proceso: Cheesecake

Listados de Medios de Fabricación y Control

Limpieza de frascos

Utilizando Máquina de lavadora de envases de vidrio controlada por un operario 1 para carga, descarga y acopio en pulmón (de acopio dinámico) y su respectivo mantenimiento de limpieza.

Control de Higiene

Realizada por el mismo operario 1, según indicaciones de atributos o variables a identificar para su aprobación por muestreo estadístico.

Preparación base

Consiste en tareas pesaje y fundido de la manteca y su posterior mezclado con galletas trituradas en recipiente realizada por un operario 2. Las cantidad de galletas trituradas serán dosificadas por recipientes de capacidad tal para el diseño del proceso.

Llenado base

Con el funcionamiento de la línea a través de una cinta transportadora que va retirando los frascos limpios del pulmón dinámico, se va realizando el llenado de la base a través de una máquina de llenado por pistón a barrido por volumen, la cual el operario 3 realiza la carga con la base preparada del proceso anterior. Luego la base es aplastada por una prensa neumática.

El operario 4 será el encargado de acomodar los frascos salientes de la cinta en distintas bandejas, las cuales una vez completadas serán colocadas en un carro portabandejas de 5 bandejas.

Enfriado base

El mismo operario 4 realizará el transporte del carro portabandejas a la heladera industrial con estanterías en su proximidad y las ubicará para el enfriado de la base (duración 30 minutos).

Preparación mezcla

El operario 5 realizará el pesaje del y batido del queso crema, luego añadirá la esencia de vainilla y el azúcar al batido. La crema de leche se pesa y se bate en un bol aparte. Luego se mezclan ambos componentes y se realiza un último batido.

Llenado mezcla

Para este sector el operario 6 y 7 trabajan en forma conjunta rotando actividades.

Los frascos con base enfriados son retirados por el operario 6 de la heladera industrial en un carro porta bandejas y serán transportados al proceso de llenado de mezcla, donde los acomodará para la cinta conductora.

El operario 6 se encargará de la carga de la mezcla en la máquina de llenado por pistón a barrido por volumen y su control del proceso. Mientras tanto el operario 7 espera al final de la línea realizando la carga de frascos llenos en la bandeja y su posterior recubrimiento con film.

Una vez lleno el carro porta bandejas de 5 niveles, el operario 7 los transportará y acomodará para su enfriado.

Para la siguiente tanda, el operario 7 irá a buscar las bandejas de frascos con base enfriada y procederá a realizar la tarea del operario 6, estando este al final de la línea realizando la carga de frascos llenados.

Enfriado final

Tiene una duración de 2 horas. Los mismos son retirados por el operario 8 para el siguiente proceso.

Llenado final

El operario 8 acomoda los frascos en la cinta transportadora para el recubrimiento de galletas realizada por una dosificadora, donde realizará la carga y supervisión de funcionamiento.

Cerrado

Siguiendo por la cinta se procede a la colocación de tapa de latón a rosca por la máquina cerradora. El proceso estará controlado por el operario 9 que se encuentra al final de la línea para acomodarlos en los canastos de plástico ventilado y su posterior recubrimiento el film para evitar suciedad en su almacenamiento.

Almacenaje

El operario 10 y encargado del almacén de Producto Terminados, se encargará del ordenamiento y acopio de los mismos, así como el picking y actualización del estado de stock.

Calificación y Formación de los Operadores

La empresa proveedora de la maquinaria necesaria será la encargada de la capacitación de los respectivos operarios en el uso de llenadoras, amasadoras, envasadoras, entre otras. Para lograrlo, dichas empresas proveerán un manual de uso de cada una de las maquinas, videos y/o tutoriales junto con instrucciones de los conocimientos generales requeridos. Esto permite que varias personas puedan ver como se utilizan sin necesidad de desplazarse, con sus costos y tiempos hasta las instalaciones de nuestros proveedores. A su vez, se podrán hacer las consultas necesarias sobre los procesos de fabricación en forma personal, en sus instalaciones, telefónicamente o vía e-mail.

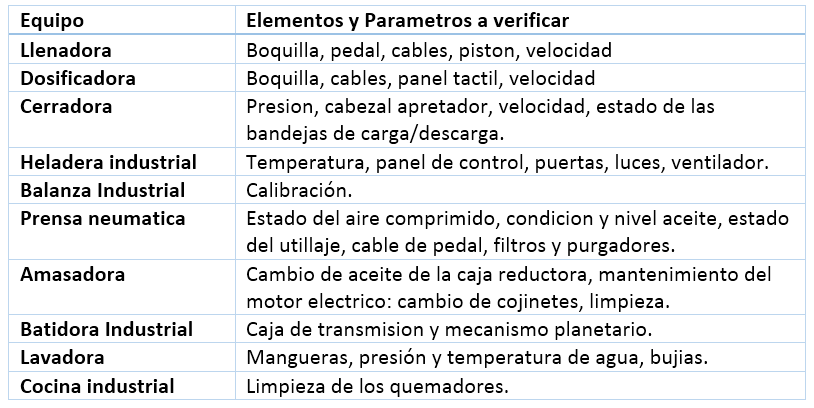

Sistemas de Mantenimiento.

Mantenimiento Preventivo

Estableceremos este mantenimiento para Maquinarias, con el objetivo de lograr detectar las fallas antes que sucedan para que el trabajo se realice con calidad y de forma segura.

Para esto el equipo de mantenimiento debe identificar y contar con un registro de cada una de las maquinas o equipos presentes en el proceso productivo, que contengan datos tales como los parámetros, partes y variables a monitorear en cada una de ellas, e indicar las medidas a adoptar.

El equipo de mantenimiento debe basarse en los manuales/planos de las maquinarias para determinar los trabajos a efectuar y saber que repuestos son los indicados en caso de que se requieran.

Los operarios de producción, deberán comunicar a mantenimiento en caso de que detecten una anomalía (ruido, vibración, etc.) en las maquinas.

La frecuencia de revisión será mensual.

Aclaración: No todos los elementos de las maquinas serán verificados mensualmente esto dependerá del tiempo de uso y mantenimiento recomendado según el manual de cada equipo.

Limpieza y Seguridad

La limpieza y el orden de la planta es un factor de suma importancia debido al tipo de producto que realizaremos.

La limpieza de las maquinas se realizara diariamente ya que al producir alimentos es nuestra prioridad la seguridad alimentaria y aparte al producir distintas variantes de nuestro postre, no podemos mezclar los sabores.

En cuanto a los operarios, deberán utilizar el uniforme correspondiente para evitar la contaminación del producto y contribuir a su seguridad.

Mantenimiento Correctivo

Aplicaremos este mantenimiento para el resto de la planta, como por ejemplo pared y pintura, luminarias, muebles, computadoras, aire acondicionado.

Mantenimiento de unidades de transporte

Las camionetas con cajas refrigeradas adquiridas para la distribucion del producto seran revisadas por servicio tecnico oficial correspondiente según las indicaciones del fabricante, de acuerdo a cantidad de kilometros recorridos, posibles fallas, etc.

Determinación de las máquinas e instalaciones.

Especificaciones técnicas de las máquinas

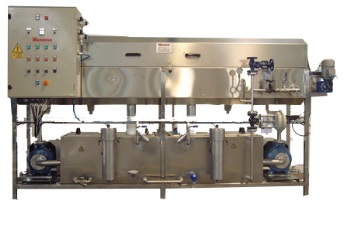

Limpiadora de envases

Capacidad de lavado: 1000 envases/hora

Diseñada para lavar latas y tarros de diferentes formatos, consistiendo el sistema de lavado en la aplicación de agua caliente a presión con o sin detergente.

Componentes del equipo:

- Control de nivel de tanques por bujías.

- Transporte de envases mediante bandas modulares.

- Colectores de duchas independientes.

- Tanques con sistema de calentamiento por serpentín.

- Serpentines de vapor y controlador de temperatura en los tanques de recirculación.

- Bombas centrífugas monoblock.

- Grupo tracción motriz.

- Cuadro eléctrico.

Batidora Planetaria industrial de 10 litros

Capacidad de batido: 200 kg/hora (considerando el batido de 10 litros en 3 minutos y 1 litro=1 kg)

Peso del equipo: 24.7 Kg

Medidas (ancho, alto y largo): 32 x 50 x 50 cm

Consumo del equipo (Watts o Amper): 0.313 kW

Máximo de masa que bate: 10 lts

Que accesorios trae: Batidor de alambre – Gancho batidor

Velocidades: 1

Motor: 3/4 HP - 1400 rpm

Gabinete metálico recubierto con pintura epoxi

Batea de 10 litros acero inoxidable

Sistema de reducción por poleas

Amasadora Redonda de 20 litros

Capacidad de amasado: 240 kg/hora (considerando el batido de 20 litros en 5 minutos y 1 litro=1 kg)

Peso del equipo: 33.3 Kg

Medidas (ancho, alto y largo): 50 x 63 x 60 cm

Consumo del equipo (Watts o Amper): 0.559 Kw

Capacidad de amasado: de 2 a 8 kg

Velocidades: 1

Motor 3/4 HP - 1400 rpm

Gabinete metálico recubierto con pintura epoxi

Batea de 20 litros acero inoxidable

Horno pastelero de 12 moldes

Capacidad de batido: 72 kg/hora (considerando 12 moldes de 0,1 kg c/u y 1 min de fundido)

Dimensiones gabinete (ancho, alto y profundidad): 105 x 63 x 81 cm

Dimensiones cámara de cocción (ancho, alto y profundidad): 72,5 x 32 x 74 cm

Cámara de cocción con ladrillos refractarios en bóveda.

Exterior de acero inoxidable 430 esmerilado.

Capacidad de 12 moldes.

Características Constructivas: Aislación con lana de vidrio.

Perillas de baquelita. Tejuelas ½" refractarias. Pirómetro de 1° calidad.

CONSUMOS DE GAS EN KCAL/HS

5 QUEMADORES 3.000 kcal/hs

CONSUMO TOTAL 15.000 kcal/hs

Dosificadora automática o semi-automática

Capacidad del dosificado: 90 kg/hora (considerando dosificaciones de 50 gr. cada 2 segundos)

Medidas del dosificado: desde 2 hasta 50 gr.

Posee:

-tolva y balanza interna.

-contador de producción.

-regulador de velocidad de llenado (velocidad alta, baja o media) según el producto a dosificar.

-sensor de proximidad de recipiente (este sensor permite detectar el envase colocado en la boquilla de la máquina, para su dosificación).

Llenadora por pistón 100/1000

Capacidad de llenado: 319,5 kg/hora (considerando desde 1 hasta 30 envases por minuto de 177,5 gr).

Trabajo automático o manual.

Estructura de acero inoxidable 3/16.

Posee tolva contenedora de producto a fraccionar.

Alimentación 220V.

Cerradora de tapas Tover TR-1

Capacidad de cerrado: 4000 envases/hora.

De características: automática, rotativa, con carga y descarga por bandeja.

Entrada y salida de envases por intermedio de cinta transportadora.

Estrella porta envases.

Alimentadores automáticos de tapas, precintos, etc.

Pre-roscadores neumáticos.

Cabezal apretador/mandrilador.

Controles de variación electrónica de velocidad del equipo, velocidad del cabezal e intensidad del vibrador comandados desde el tablero.

Cumple con normas GMP y FDA.

Rendimiento desde 2000 a 4000 envases/hora, según configuración.

Equipamientos opcionales:

Alimentación y/o extracción de envases por bandeja.

Canal adicional para expulsar envases con falencias.

Software para generación de reportes de producción conforme CFR21 parte 11.

Cabina de protección con sistema de seguridad eléctrica.

Protocolos FAT, SAT, IQ/OQ y PQ.

Prensa Neumática

Capacidad: 720 prensados/hora (1 prensado cada 5 segundos)

Carga realizada por émbolo 3 Tn.

Marca: Sermet automación.

Alimentación 220V.

Carrera del cilindro de 5".

Consumos de energía, agua y otros servicios

Ejercicios 1 a 5 de la Guía de Trabajos Prácticos

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías

Dado el vencimiento de 10 días del producto, la entrega a clientes debe realizarse de forma semanal, con programación de días asignados para cada uno que permita una correcta organización logística.

Tamaños y frecuencias de compras

Ejercicios 6 a 11 de la Guía

Determinación del Personal.

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa áreas

Producción

Administración

Comercialización

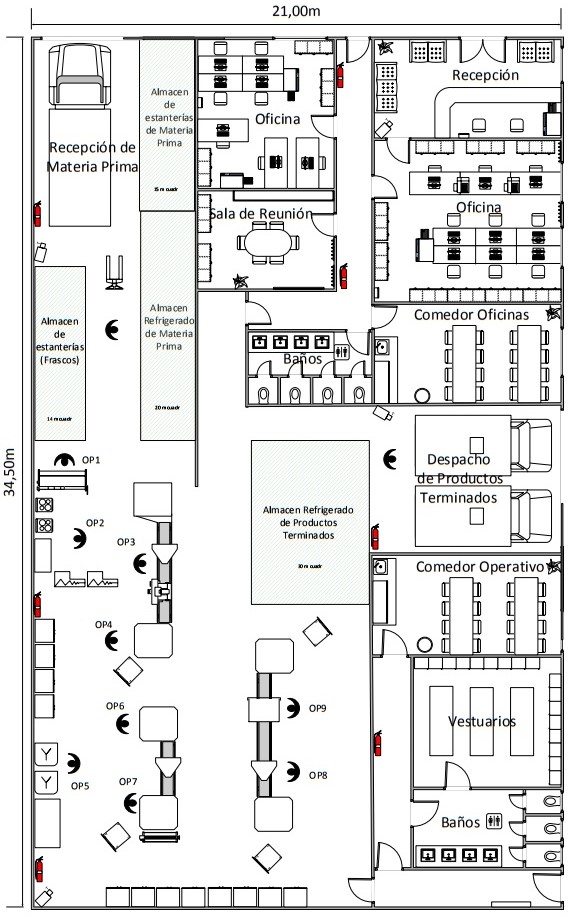

Anteproyecto de Planta.

Plano de la Planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

DIR

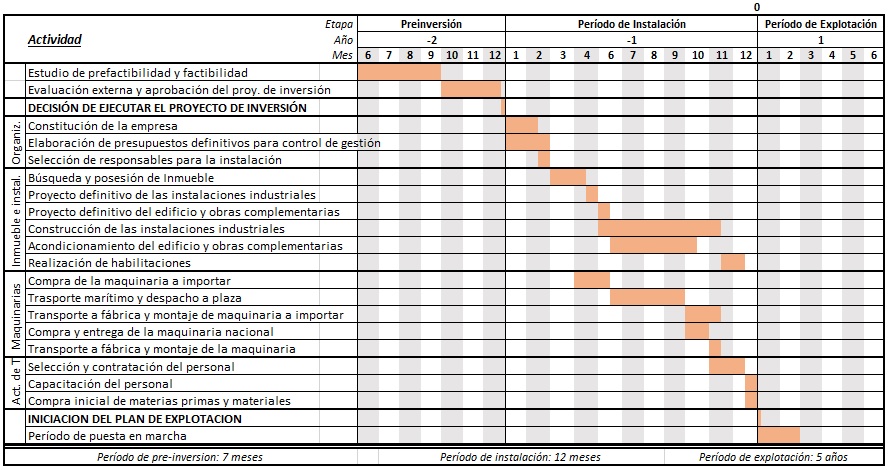

Cronograma de ejecución

Fuentes

http://www.sipea.net/sp0612.htm

(2) http://www.anmat.gov.ar/alimentos/codigoa/Capitulo_III.pdf

(3) http://www.inti.gob.ar/lacteos/analisisEnsayos.htm