2017/Grupo12/DimensionamientoTecnico

Determinación de la Localización

Macrolocalización:

Vamos a seleccionar para nuestra macrolocalización, la provincia de Buenos Aires, ya que es nuestro mercado objetivo y cuenta con disponibilidad de materia prima, mano de obra calificada y las vías de transporte necesarias para la comercialización de nuestro producto.

Microlocalización:

Las opciones que estaremos considerando, son localidades dentro de Capital Federal, Lanus Este y la ciudad de La Plata.

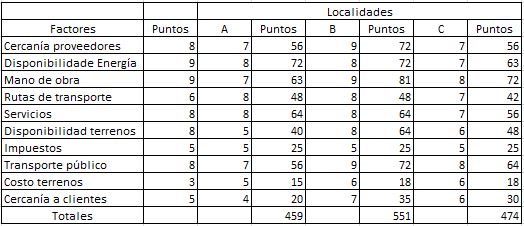

Matriz de Localización:

Utilizaremos el Método de Factores Ponderados

Opción A: Capital Federal

Opción B: Lanús Este

Opción C: La Plata

Conclusión:

Como se puede ver, la opción B: Lanús Este, es la localización seleccionada para nuestro emprendimiento ya que tiene mayor puntaje, por lo cual, tiene mayor grado de incidencia en los factores considerados.

Definición Técnica del Producto

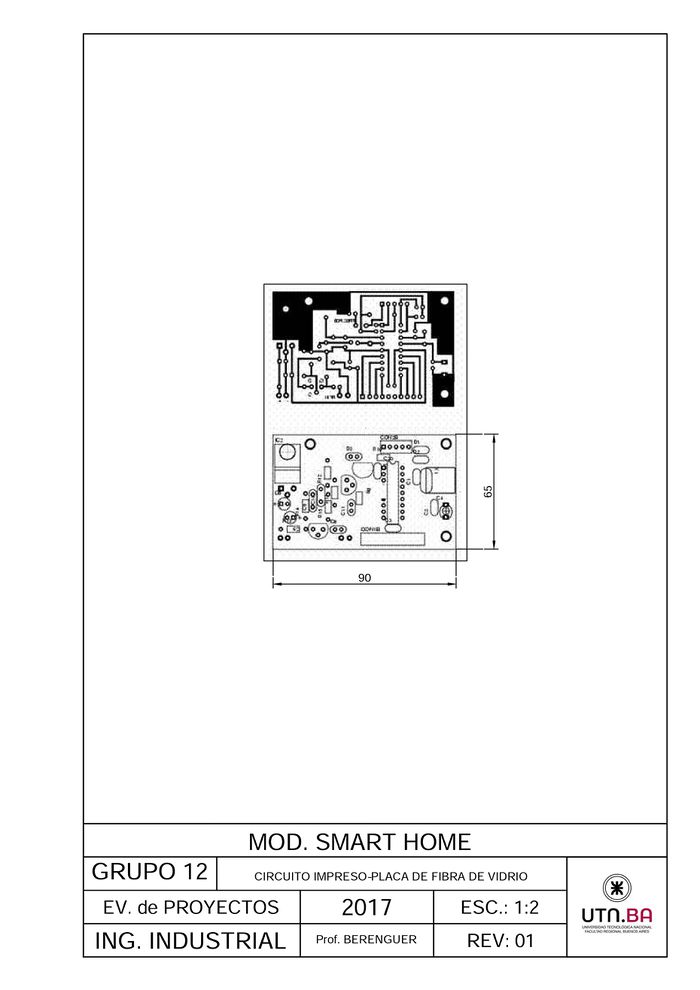

Planos

Listado de materiales

-Plaqueta de cobre para circuitos impresos doble faz

-53 Resistencias SMD 10K

-Antena Wifi tipo PCB trace

- Capacitor electrolítico de inserción manual

-3 borneras triple

-Oscilador de cristal

-4 Diodos shotcky SMD

-9 Leds RGB SMD

- Micro Controlador SMD

-3 circuitos integrados SMD

-Bobina 221 SMD

-Regulador de tensión SMD

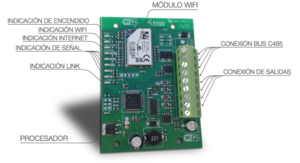

Especificaciones Técnicas del Producto

• Transmisión: Wi-Fi certificada 2.4Ghz, IEEE 802.11.

• Certificado FCC y CE.

• Potencia de transmisión: 12dBm.

• Autenticación Wi-Fi vía WEP, WPA-PSK y WPA2-PSK.

• Antena: tipo PCB trace.

• Hasta 2 redes Wi-Fi configurables: principal y respaldo.

• Hasta 4 usuarios residenciales para control remoto.

• Permite la operación remota del sistema a través de teléfonos inteligentes utilizando la App.

• Período de supervisión configurable desde 1 a 60 minutos.

• 9 Led´s indicadores de estado y señal sobre la placa.

• 4 Entradas / Salidas adicionales configurables por programación.

• Servicio WPS, iniciado desde el teclado.

• Dimensiones de la placa: 90 x 65 mm.

• Tensión de alimentación Nominal: 12VCC (9 a 18VCC).

Normas aplicables

Nuestro producto cumple con el estándar IEEE 802.11 referente a redes ethernet inalámbricas. Este estándar define y gobierna las redes de área local inalámbricas (WLAN) que operan en el espectro de 2.4GHz.

Nuestros productos están certificados conforme a los estándares internacionales líderes: CE y FCC.

CE: La marca CE certifica que un producto ha cumplido con los requerimientos de seguridad, salud o medioambientales del consumidor.

Certificación FCC: Para los Estados Unidos de América, todos los dispositivos electrónicos comerciales (emisores no intencionales de radiofrecuencia), están regulados por la Comisión Federal de Comunicaciones (FCC) si:

- utilizan relojes u osciladores

- operan a frecuencias superiores a 9 kHz, y

- usan técnicas digitales

Esta definición incluye prácticamente todos los productos que contienen un microprocesador. Si un emisor no intencionado no está sometido a controles mediante un diseño adecuado utilizando apantallamientos y tomas de tierra, el resultado puede ser altos niveles de energía radiada o conducida desde el producto, que pueden causar efectos no deseados en otros dispositivos.

Plan de ensayos

Una vez finalizado el proceso productivo de fabricación del producto, la placa ya terminada se somete al control de calidad y programación, en donde se la conecta en un banco de ensayos diseñado para hacer todas las pruebas de funcionamiento y programación del circuito integrado. Este, posee 5 leds de indicación de estado que indican el estado del proceso de programación y prueba.

Led 1 en verde indica programación Lista

Led 2 en verde indica que la placa se esta sometiendo a la programación del Micro Controlador

Led 3 en Verde Producto en prueba de funcionamiento

Led 4 en amarillo Prueba realizada y sin falla

Led 5 en Rojo No pasó la prueba ya que detectó un error.

En caso de detectarse un error, un display doble de 7 segmentos emitirá un código de falla. Este mismo hace referencia a un indice de fallas adosado al banco de ensayos que indicará cual de todas las funciones no están funcionando correctamente.

Acondicionamiento del Producto

Una vez concluido el control de calidad, se procede a realizar el embalaje para la presentación del producto. La placa se la coloca dentro de un nylon en una caja de cartón de reducidas dimensiones junto con el manual de usuario. Este proceso es realizado por uno o más operarios de forma manual.

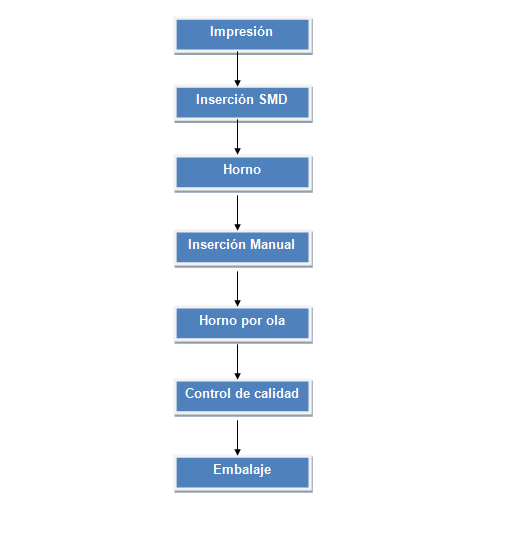

Definición del Proceso de Producción

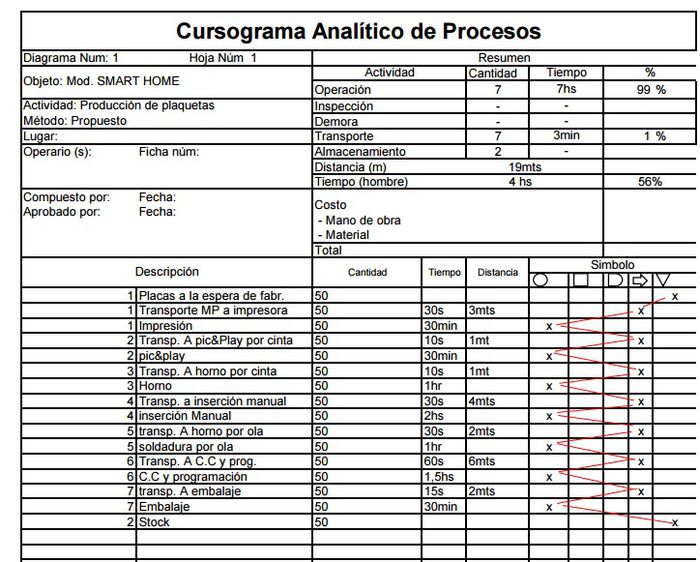

Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso

Listados de Medios de Fabricación y Control

Inserción SMD

- Impresora Printer: Se encarga de imprimirle a las placas estaño y pegamento para sujeción de componentes SMD.

- Pic&Play: inserta todo los componentes a soldar.

- Horno: Calienta el estaño y suelda los componentes SMD

Inserción Manual

- Puesto de trabajo con dos o más operarios ubicando los componentes de inserción manual en las placas.

- Horno por Ola: Suelda los componetes de inserción manual que requieren más estaño.

Control de Calidad y programación

- Banco de ensayos: Se programan y testean las placas. Emite señal de error y de placa OK.

Embalaje

- Se colocan las placas ya testeadas en un film dentro de una caja de cartón listas para ingresar al stock de ventas.

Calificación y Formación de los Operadores

Formación:

- Estudios: Nivel secundario completo

- Edad: 18 en adelante

- Sexo: indistinto

- Capacitaciones una vez contratado

- Curso de las distintas máquinas utilizadas en el proceso para que tengan conocimiento de las mismas

- Explicación de los materiales a utilizar

Sistemas de Mantenimiento

Se propone un mantenimiento preventivo de la totalidad de las máquinas de la línea de producción. Mensualmente, se seleccionará un día de la semana para parar la producción (Inserción SMD y soldadora por ola) y se le hará una limpieza profunda a cada maquina. En cuanto a la impresora se limpiará el carter de estaño y del pegamento. Se sopleteará con aire comprimido todos sus mecanismos.

En cuanto a las PIC&PLAY se repasará todo el sistema de robótica sopleteándolo con aire comprimido y lubricando sus mecanismos.

Para finalizar el mantenimiento de la línea de inserción SMD, se le ralizará una limpieza al horno, sopleteándo con aire comprimido todo su interior, eliminando cualquier suciedad que haya ingresado y lubricando el mecanismo de cinta transportadora.

Para culminar con el mantenimiento preventivo de las máquinas, se precederá a limpiar el horno por ola, éste junta mucho estaño reseco en las paredes el cual puede ser reutilizado. Se rasquetean las paredes, se limpia la totalidad del horno, se junta el estaño ya utilizado y de ese estaño se puede formar una barra que puede ser utilizada para el proceso.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas

A continuación se detallan las especificaciones técnicas de todas las máquinas que se utilizarán en cada sección del proceso productivo, junto al consumo eléctrico y otros servicios consumidos por cada una de ellas:

MPM 125 SpeedLine

| Especificaciones | MPM 125 |

| Tamaño de placa | 609,6x508 mm |

| Altura de placa | 0,2 mm |

| Parámetros de Impresión | |

| Area máxima de impresión | 609,6 x 508 mm |

| Velocidad de Impresión | arriba de 305 mm/seg |

| ide Impresión | 0 a 22,7 kgr |

| Visión | |

| Sistema de camara | Sistema simple de

camara |

| Consumo de energías | |

| Requerimientos de poder | 240 VAC, 50/60HZ, 15

A |

| Consumo de Aire comprimido | 100 psi |

| Dimensiones | 1638,4 x 1593,1 x

1214 mm |

| Peso | 1153,5 kgr |

| País | US, Candenton |

| Capacidad | 259 unidades/hora |

FX-2 Juki

| Especificaciones | High-speed modular FX-2 |

| Tamaño de placa | 410x360 mm |

| Altura del componente | 6mm |

| Velocidad de colocación (chip) | 0,09 seg/chip |

| Precisión de la colocación | mas/menos 0,05 mm |

| Alimentación | Max 80 en 8mm T/F |

| Potencia

Aparente |

12kVA |

| Presión del Aire en funcionamiento | 0,5 mas/menos 0,05 Mpa |

| Consumo de Aire | 100L/min |

| Dimenciones de la máquina | 1880x1731x1490 mm |

| Masa | 2100kgr |

| Capacidad | 250 unidades/hora |

| Consumo Electrico | 23A/220-18A/380 |

Omni ES2

| Especificaciones | OmniES serie 7 |

| Dimensiones | 4863 x 1367 x 1241 mm |

| Longitud de refrigeración | 887 mm |

| Temperatura | 350 grados centígrados |

| Temperatura de curación | bajo de 60 grados centígrados |

| Consumo de

Energía |

50A/220 |

| País | US |

| Capacidad | 125 unidades/hora |

Vectra ES2

| Especificaciones | VectraES |

| Dimensiones | 3400 x 4010 mm |

| Carga máxima | 22 kgr |

| Soldadura | |

| Ambiente de soldadura | Aire |

| Soldadura | N2 |

| Altura de ola | 12,7 mm |

| Consumo de

Energía |

|

| Electricidad | 220 volts, 100 A |

| Potencia aparente | 8,2 kVa |

| Peso | 1250 kgr |

| País | US |

| Capacidad | 125 unidades/hora |

Ejercicios 1 a 5 de la Guía de TP

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Contamos con dos tipos de entrega, una destinada a viviendas familiares y otro tipo de entrega para pedidos a destino empresarial o por mayor. Contamos con un stock inicial de 50 plaquetas terminadas para abastecer las compras de consumidores finales, donde se realiza un presupuesto inmediato y se coordina la entrega e instalación con el comprador. Estas entregas se realizan por medios propios, usando los autos de la empresa y su correspondiente técnico que se encargara de la instalación. Con respeto a las entregas con destino empresarial – locales primero se realizar una visita a coordinar con el técnico para realizar el presupuesto y determinar cantidad que se necesita. Si se realiza la confirmación y dependiendo la cantidad se realiza la entrega que van desde 5 a 7 días. Se entrega el producto a los técnicos y se realiza una instalación inmediata o a coordinar según disposición. El envió dependerá de la distancia, pero se realizan con medios propios y estará incluido en el precio de la instalación.

Tamaño y frecuencia de compras

Contamos con un sistema de control de stock semanalmente, para luego realizar una compra a principio de mes de los componentes necesarios para completar la reposición de los 50 productos de stock inicial. En el caso de los pedidos por mayor, contamos con proveedores que realizan entregas de 1 a 3 días, por lo que se hace una compra inmediata para la producción de trabajos por mayor.

Ejercicios 6 a 11 de la Guía

Determinación del personal

Organigrama de toda la empresa

Archivo:Organigrama grupo 12 Completo.jpg

Descripción de los Puestos de Trabajo

Dirección general: Está formada por los integrantes de este grupo y 4 personas (3 Ing. industrial y un Lic. en Marketing). Nos encargamos de plantear objetivos mensuales y anuales. Organizar a los supervisores y realizar seguimientos para lograr objetivos y medir el rendimientos. Trabajamos también en investigación y desarrollo para implementar y optimizar la empresa pero para este ultimo contamos con 4 personas mas para trabajar en conjunto, realizando investigaciones de mercado y posicionar nuestro producto según los objetivos.

Supervisor Comercial: Administra al personal de compras-ventas y todo lo relacionado a ello. Realiza certificaciones y aprueba los presupuestos. Ventas directas: Hay 2 operarios encargado de las ventas por menor. Toman un pedido, realizan un presupuesto, esperan su aprobación, y luego lo derivan al sector Técnico. Compras: Hay 7 operarios. 2 se encarga de las compras para abastecer de insumos a la empresa (impresoras, papel, lapiceras, etc.). 2 persona dedicada a la compra de elementos relacionados al producto previamente pedidas y aprobadas por el supervisor (Cables, herramientas, placas, estaño, componentes para el armado del PT), y 3 persona encargada del control de stock. Supervisor de producción: Recibe y administra los objetivos mensuales y anuales. Lleva el control de todo tipo de procesos relacionado al producto terminado. Planifica tareas y mantiene un orden en la planta de producción. Está a cargo de 7 empleados, 4 destinados a máquinas y montaje de componentes y 3 encargadas del packaging. Supervisor financiero: Administra todo las cuestiones legales y financieras de la empresa. Lleva la contabilidad de gastos y ventas. Tiene 8 personas a cargo, 4 que se encarga de las tareas administrativas ( Realizar y contestar llamados, están al tanto de los números que se manejan, recibir quejas y comunicarlas al sector correspondiente, etc), otras 3 personas encargadas de los pagos al personal y llevar una contabilidad de todo tipo de movimiento de plata en la empresa y 1 estudiante de contabilidad (Pasante), que ayuda a la contabilidad y balances del sector.

Equipos auxiliares, muebles y útiles

| Abrochadora | 1 |

| Aire acondicionado | 2 |

| Banco Ergonómico | 2 |

| Cajas de Broches para abrochadora | 1 |

| Cajas de Clips | 1 |

| Carro transportador | 1 |

| Computadoras + complementos | 3 |

| Cuadernos | 1 |

| Dispensador de agua | 2 |

| Escritorio | 3 |

| Estantería | 2 |

| Impresora | 1 |

| Lapiceras | 1 |

| Mesa de trabajo | 2 |

| Mueble con estantes | 1 |

| Par de Guantes | 3 |

| Par de Zapatos de seguridad | 3 |

| Repetidora de wi fi | 1 |

| Resma de hojas | 3 |

| Rollo de Cinta adhesiva | 1 |

| Silla Ergonómica | 4 |

| Software de control | 1 |

| Switch + Router | 1 |

| Teléfono | 3 |

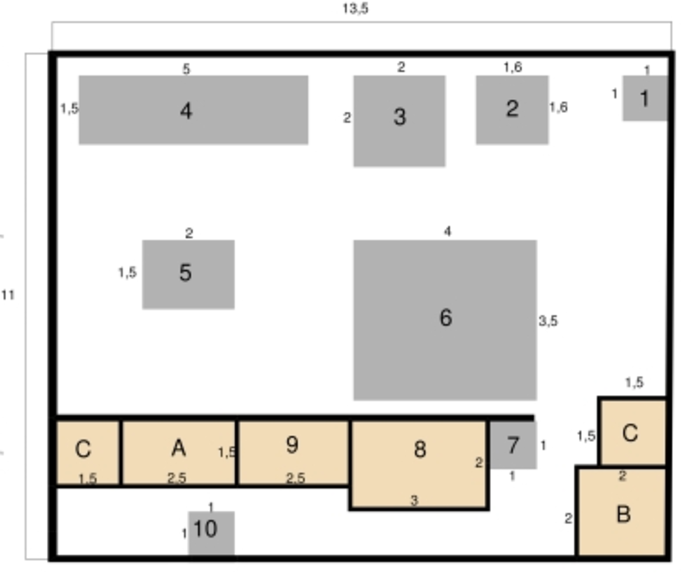

Ante Proyecto de Planta

Plano con distribución de áreas

Escala 1:10

Referencia:

- Almacén de materias primas

- Impresión de placas

- Pick&Play

- Horno - Soldadura de estaño

- Horno de ola

- Inserción manual

- Almacén de semi-elaborados

- Control del calidad y programación

- Empaque

- Almacén de producto terminado

A. Sector administrativo

B. Vestuarios

C. Baños

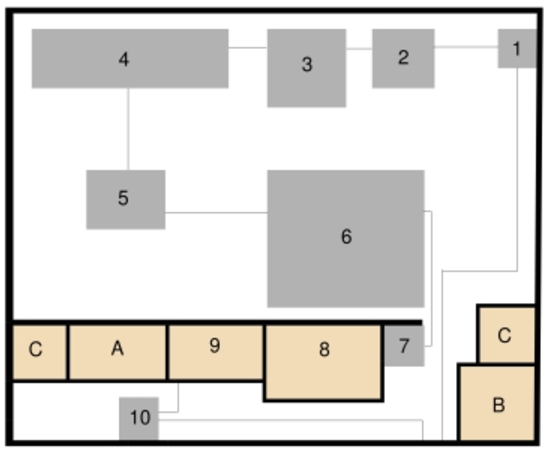

Recorrido de materiales

El recorrido se realiza siguiendo un orden numérico ascendente.

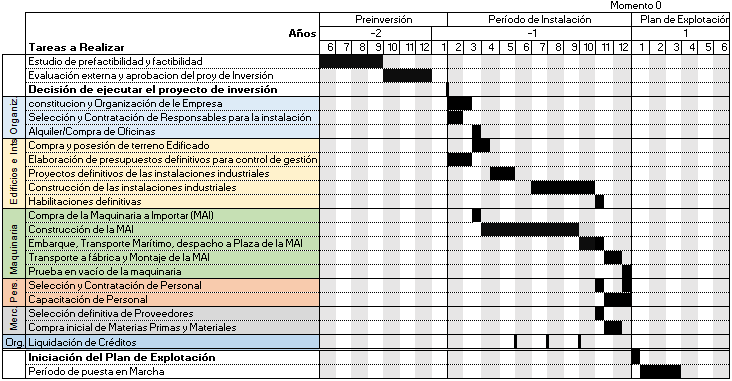

Cronograma de Ejecución