Diferencia entre revisiones de «2016/Grupo1/DimensionamientoTecnico»

Sin resumen de edición |

Sin resumen de edición |

||

| (No se muestran 11 ediciones intermedias de 4 usuarios) | |||

| Línea 263: | Línea 263: | ||

Operario.jpg | Operario.jpg | ||

</gallery> | </gallery> | ||

=== Descripción de puestos === | |||

A continuación se procederá a describir mínimamente los puestos empleados en el proceso de fabricación de calzados de seguridad: | |||

Recepción y control de la materia prima: En este puesto se procederá a recibir todos los insumos y materia prima proveniente de los proveedores en donde se registra en una planilla el ingreso de la misma y se controla que se cumpla con las especificaciones preestablecidas ( ejemplo cantidad , color y dimensiones del cuero, calidad del poliuretano, etc.). | |||

Corte: En esta parte del proceso se procede a efectuar los cortes a medidas de las distintas partes del calzado mediante el uso del balancín. Se coloca la materia prima sobre una mesada donde mediante una matriz se procede a dar forma en función a lo que se necesite. Luego de efectuar los cortes, se procede a agrupar las piezas por característica del mismo, es decir de que parte se trate, y del tamaño del mismo. En este puesto se necesita el uso de protectores auditivos por los constantes ruido y vibraciones que existen en el sector. | |||

Coser: Se procede a unir las partes cortadas en el balancín mediante máquinas de coser. En este sector se cosen por partes, es decir que un operario forma una pieza determinada mediante la unión de dos pedazos de cuero previamente cortadas y se las pasa al trabajador siguiente que se encarga de unir otra parte de la misma hasta conseguir que se una todas las partes. El nivel de conocimiento del operario es mínimo y básico porque no presenta dificultad alguna. | |||

Aparado: En esta parte del proceso se procede a moldear las partes cocidas en la cambradora donde se le da forma a las puntas del zapato , es decir, talón y la puntera. Se da forma con el calor que emite la máquina y la presión que ejerce sobre las partes. Además, debido a las temperaturas que se manejan al material es conveniente que el operario cuente con guantes de amianto para evitar quemaduras. El trabajador que ocupe dicho puesto debe contar experiencia en rubro para que los calzados salgan con la forma necesaria sin que salgan torcidos. | |||

Raspado: Se efectúa un desgaste en los bordes del producto para poner adherir mejor el poliuretano en la inyectora. Es un trabajo sumamente sencillo de realizar en donde se utiliza la lijadora y obviamente por cuestiones de seguridad constar con protección visual para evitar cualquier daño al ojo del operario. | |||

Inyectado: Una vez que se pre calienta el poliuretano en el horno, se procede a colocar cada producto en los moldes de la inyectora correspondientes para poder efectuar el inyectado. Una vez puestos en su lugar el operario va depositando en cada molde una cierta cantidad de poliuretano. En este puesto se requiere un operario que tenga experiencia en rubro debido que es una tarea compleja debido a que se debe manejar muchas variables como por ejemplo: temperatura del poliuretano, cantidad de mezcla que se necesita producir, etc. | |||

Pulido: En este puesto se sacan las impurezas de la inyección mediante la lijadora. Es una tarea sumamente fácil donde no se requiere conocimiento especifico alguno. Se procede a este proceso por cuestiones de estética para que el producto quede presentable. | |||

Ensayos: Dicho proceso consta de tomar una muestra y proceder a efectuarle un ensayo donde se prueba que verifique según las normas IRAM 3610 vigentes para garantizar la protección del pie del operario. La persona que ocupe el puesto debe tener experiencia en el rubro. | |||

Investigación y desarrollo: Este puesto busca estar a la vanguardia de la tecnología y moda para ser competitivos y no perder pisada a la competencia. | |||

Administración: En este puesto se procede a atender a consultas del cliente que efectúan vía teléfono o por Internet, a realizar comparas de materiales e insumos necesarios, efectuar las ventas, estar en contacto con el proveedor, contrato y elección del personal para la planta, coordinar reuniones con proveedores o clientes, pagar las cuentas pendientes, entre otros labores. | |||

=== Mantenimiento === | === Mantenimiento === | ||

| Línea 326: | Línea 349: | ||

<u>Tensión</u>: 380 v | <u>Tensión</u>: 380 v | ||

[[Archivo:Balancin.PNG|centre| | [[Archivo:Balancin.PNG|centre|354x354px]] | ||

[[Archivo:Balancin1.PNG|centre|160x160px | [[Archivo:Balancin1.PNG|centre|160x160px]] | ||

[[Archivo:Balancin2.PNG|centre|152x152px | [[Archivo:Balancin2.PNG|centre|152x152px]] | ||

==== Máquina de cambrar ==== | ==== Máquina de cambrar ==== | ||

| Línea 373: | Línea 396: | ||

=== Equipamiento auxiliar y muebles === | === Equipamiento auxiliar y muebles === | ||

Las cantidades de | Las cantidades de pcs, teclados, mousse, teléfonos, sillas y escritorios son 8 en total repartidos en las siguientes áreas mantenimiento, compras, rrhh, producción, depósito, IyD, directorio, y ventas. | ||

'''Pc All In One Lenovo C20 Intel 19.5 Windows 10''' | '''Pc All In One Lenovo C20 Intel 19.5 Windows 10''' | ||

| Línea 383: | Línea 406: | ||

[[Archivo:Escritorio.png|frameless]] | [[Archivo:Escritorio.png|frameless]] | ||

Para equipar el baño de la planta necesitaremos 3 inodoros y | '''Teléfonos''' | ||

[[Archivo:Telefono.png|frameless]] | |||

'''Sillas''' | |||

[[Archivo:Silla.png|frameless]] | |||

Para equipar el baño de la planta necesitaremos 3 inodoros y 4 mingitorios, y 3 lavatorios. Mientras que para el baño cercano a las oficinas tendremos 2 inodoros y 2 lavatorios. | |||

'''Inodoros Corto Andina Con Tapa Y Asiento Ferrum''' | '''Inodoros Corto Andina Con Tapa Y Asiento Ferrum''' | ||

| Línea 396: | Línea 427: | ||

[[Archivo:Mingitorio.png|frameless]] | [[Archivo:Mingitorio.png|frameless]] | ||

'''Extractores eólicos''' | |||

En el techo de la planta se necesitarán 3 extractores eólicos para asegurar una buena y continua renovación del aire. | |||

[[Archivo:Extractor.png|frameless]] | |||

'''Ventiladores''' | |||

Además en algunos sectores de la planta contaremos con ventiladores. En total se necesitarán 6 ventiladores. | |||

[[Archivo:Ventilador.png|frameless]] | |||

'''Aires acondicionados''' | |||

Se requerirán 3 aires acondicionados frío calor, 2 de ellos en el sector de las oficinas y 1 en el comedor. | |||

[[Archivo:Aire_acondicionado.png|frameless]] | |||

=== Consumo de agua estimado === | |||

[[Archivo:Consumodeagua.png|frameless|571x571px]] | |||

=== Servicio de Internet y telefonía === | |||

Requeriremos de servicio de internet y telefonía para realizas varias de las operaciones. | |||

=== '''Potencia Instalada''' === | |||

{| class="wikitable" | |||

!ITEM | |||

!Potencia ( KW) | |||

!Cantidad | |||

!Potencia Instalada (KW) | |||

!Horas de uso | |||

!Consumo ( Kwh ) | |||

|- | |||

|'''EQUIPOS AUXILIARES''' | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|Computadora | |||

|0.36 | |||

|8 | |||

|2.88 | |||

|8 | |||

|23,04 | |||

|- | |||

|Aire Acondicionado | |||

|1.17 | |||

|3 | |||

|3.51 | |||

|4 | |||

|14,04 | |||

|- | |||

|Heladera | |||

|0.736 | |||

|1 | |||

|0.736 | |||

|8 | |||

|5,888 | |||

|- | |||

|Cocina | |||

|1.675 | |||

|1 | |||

|1.675 | |||

|2 | |||

|3,35 | |||

|- | |||

|Microondas | |||

|1.3 | |||

|2 | |||

|2.6 | |||

|1 | |||

|2,6 | |||

|- | |||

|Extractor de jugo | |||

|0.14 | |||

|1 | |||

|0.14 | |||

|0.5 | |||

|0,07 | |||

|- | |||

|Licuadora | |||

|0.35 | |||

|1 | |||

|0.35 | |||

|0.5 | |||

|0,175 | |||

|- | |||

|Panquequera | |||

|0.7 | |||

|1 | |||

|0.7 | |||

|0.3 | |||

|0,21 | |||

|- | |||

|Cafetera | |||

|0.9 | |||

|3 | |||

|2.7 | |||

|0.8 | |||

|2,16 | |||

|- | |||

|Calienta Salchichas | |||

|1.5 | |||

|1 | |||

|1.5 | |||

|0.5 | |||

|0,75 | |||

|- | |||

|Ventilador de Techo Grande | |||

|0.15 | |||

|6 | |||

|0.9 | |||

|7 | |||

|6,3 | |||

|- | |||

|Televisor | |||

|0.205 | |||

|1 | |||

|0.205 | |||

|8 | |||

|1,64 | |||

|- | |||

|Tostadora | |||

|0.8 | |||

|1 | |||

|0.8 | |||

|1 | |||

|0,8 | |||

|- | |||

|Proyector de diapositiva | |||

|0.5 | |||

|2 | |||

|1 | |||

|2 | |||

|2 | |||

|- | |||

|Tubo Flourescente | |||

|0.135 | |||

|12 | |||

|1.62 | |||

|8 | |||

|12,96 | |||

|- | |||

|Lamparas | |||

|0.075 | |||

|32 | |||

|2.4 | |||

|7 | |||

|16,8 | |||

|- | |||

|'''MAQUINAS''' | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|Inyectora de Poliuretano | |||

|36 | |||

|1 | |||

|36 | |||

|8 | |||

|288 | |||

|- | |||

|Máquina de Desbaste | |||

|1.5 | |||

|2 | |||

|3 | |||

|8 | |||

|18 | |||

|- | |||

|Máquina de coser | |||

|0.075 | |||

|10 | |||

|0.75 | |||

|8 | |||

|6 | |||

|- | |||

|Máquina de cortar cuero | |||

|1.5 | |||

|3 | |||

|4.5 | |||

|8 | |||

|36 | |||

|- | |||

|Máquina de cambrar | |||

|0.76 | |||

|10 | |||

|7.6 | |||

|8 | |||

|60,8 | |||

|- | |||

|Máquina para centrar y armar | |||

|5.5 | |||

|2 | |||

|11 | |||

|8 | |||

|88 | |||

|- | |||

|Máquina de raspar y pulir | |||

|2 | |||

|2 | |||

|4 | |||

|6 | |||

|24 | |||

|- | |||

|Horno electrico para precalentamiento | |||

|10 | |||

|1 | |||

|10 | |||

|8 | |||

|80 | |||

|- | |||

|'''TOTAL''' | |||

| | |||

| | |||

|'''101.616''' | |||

| | |||

|'''693,538''' | |||

|} | |||

=== Determinación de las Máquinas e Instalaciones === | === Determinación de las Máquinas e Instalaciones === | ||

Revisión actual - 20:08 10 oct 2016

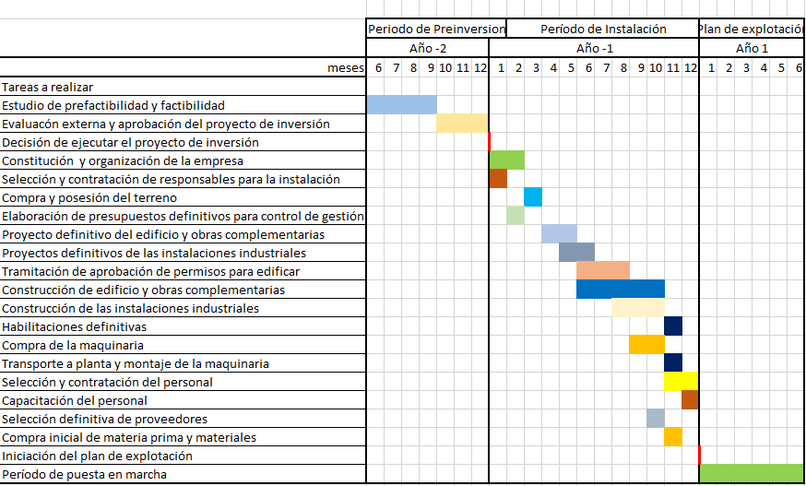

Localización

Decisión

Para definir el lugar en el cual se va a llevar a cabo nuestro proyecto lo que hicimos fue realizar una matriz de localización. Esta última es una matriz de decisión que te ayuda a decidir cual va a ser la mejor ubicación para desarrollar el proyecto. Cuánta mayor sea la cantidad y la certeza o precisión de la información generada más cercano a la realidad va a ser el resultado arrojado por la matriz. En nuestro caso hubo información que no se ha podido hallar como por ejemplo el precio de los terrenos ya que éste depende de las diferentes ubicaciones y se puede modificar de acuerdo a la superficie comprada. Para estimar el precio nos basamos en la disponibilidad de terrenos. Otro tipo de información se valoró de acuerdo a conocimiento propio y otra se obtuvo de diferentes sitios web. Las alternativas que analizamos fueron Mataderos en la Ciudad de Buenos Aires, la ciudad de Rafaela en la provincia de Santa Fe y el Conurbano bonaerense en base a la cercanía a los proveedores de cuero. De todas maneras se podrían haber analizado más alternativas.

Matriz de localización

Definición Técnica del producto

Dibujos

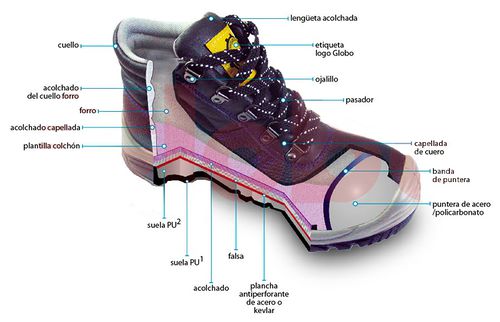

En la industria del calzado de seguridad, se ofrecen diversos modelos, con distintas especificaciones técnicas, de distintos colores. Después de haber analizado todo el mercado, nos damos cuenta que los calzados de seguridad no varían mucho. Y el motivo es que para poder comercializarlo tanto en el plano Nacional, como Internacional, debe cumplir unos requisitos mínimos implícitos en normas internacionales . Estos requisitos mínimos especifican determinados materiales, formas de trabajo, etcétera, lo que asegura la homogeneidad del producto a pesar de múltiples marcas, pero por supuesto siempre uno puede tratar de darle una distinción, ya sea por el color, o cambiando el material de la puntera para hacerlo más liviano y cómodo. En ésta imagen se muestran las distintas capas de una calzado de seguridad las cuales están presentes en la mayoría de los calzados de seguridad. Sin embargo en las partes que observamos podemos encontrar algunas diferencias como el material de la puntera, por ejemplo.

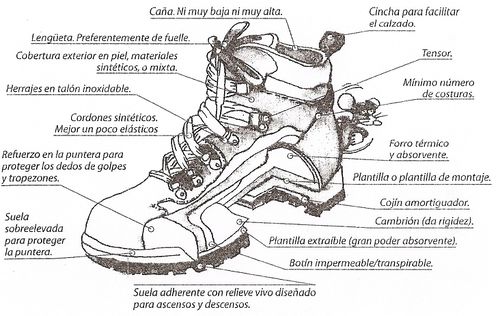

Además,en ésta imagen podemos observar los distintos sectores del calzado, esta descripción es menos específica, pero a la vez muy útil cuando se quiere explicar los componentes de un calzado de seguridad a una persona que no tiene conocimiento de la industria, como en las ferias por ejemplo.

A continuación,se muestra el calzado de seguridad en una versión un poco distinta, por el color y unas cosas mas de poca importancia. El motivo de mostrar estas imágenes, son mostrar las distintas variantes que se le pueden atribuir a un calzado de seguridad, cambiando solo unas pequeñas cosas.

Este es un calzado de seguridad para mujeres, si se nota, las partes son iguales, porque siempre tienen que cumplir con los requisitos, por mas que lo use una mujer u hombre. Culturalmente pueden distinguirse por colores y demás. Aunque la mayoría de las fábricas usan exactamente el mismo calzado tanto para las operarios mujeres, que para los hombres.

Por último este es el calzado que ofrecemos, es uno bastante convencional respecto a los que ofrecen marcas como Funcional, ya que las mismas se caracterizan por ofrecer calzados livianos y demás, igual ojo que estos que ofrecen como livianos y cómodos, muchos de ellos no cumplen con los requisitos para ser usados en determinadas fabricas, ya que sus materiales no son los adecuados para resistir distintas situaciones, los que ofrecemos son convencionales, pero se pueden usar en la mayoría de las fabricas en el pais.

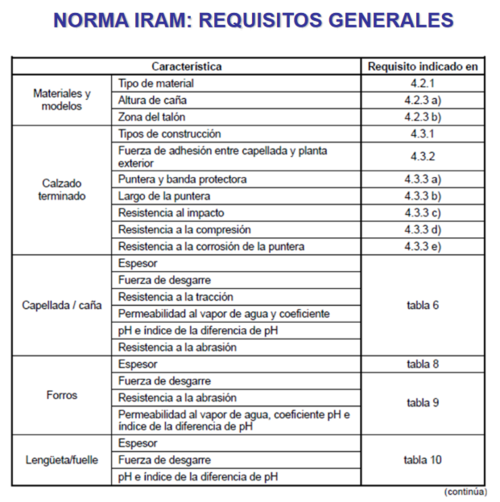

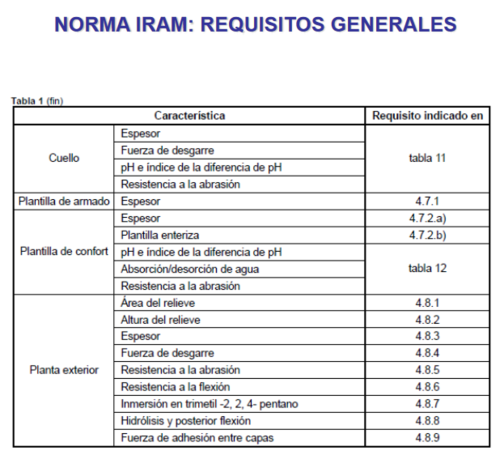

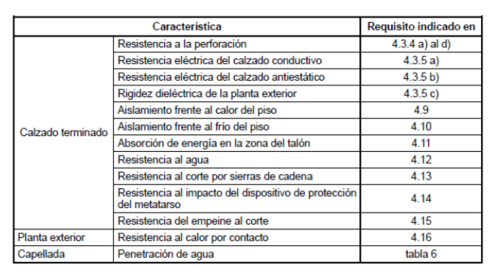

Normas aplicables

Norma aplicables Calzado de Seguridad Argentina

Inicialmente se analiza su comercialización Nacional, por lo que se analizara las normas a cumplir en territorio nacional, para ello se debe

cumplir con:

Además de cumplir con lo general, pretendemos abarcar unas aplicaciones especiales, por lo que se debe de cumplir con:

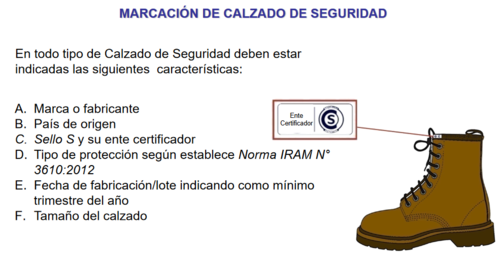

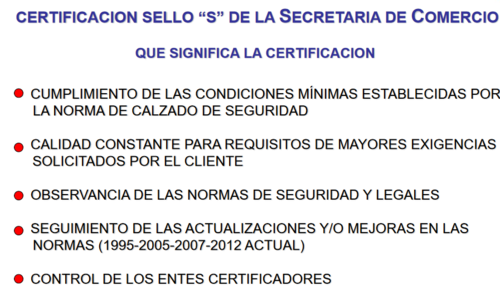

Una vez certificado ante un ente certificador, nuestro calzado de seguridad podrá contar con el Sello S, este indica que cumplimos con los requisitos mínimos, para producir calzados de seguridad, según la resolución 866/99 en la que se emitió en su momento.

Los beneficios por tener este sello son múltiples, no debemos ver a este como algo con lo que hay que cumplir únicamente, ya que de cumplir, además de obtener la certificación, mejoraran nuestros procesos de flujos materiales y de información dentro de la empresa, ya que en definitiva ese es el objetivo.

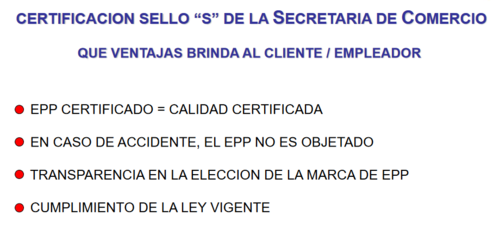

Este sello brindara al cliente y a nosotros distintas ventajas

De no estar certificados, nuestros productos no estarán habilitados para tener el sello, por lo que, estaremos fuera del sistema, en la realidad por lo que analizamos pasa mucho, pero nosotros estamos dispuestos a cumplir con lo necesario.

Una vez que hayamos cumplido con todo, el ente certificador nos entregará:

Acondicionamiento del Producto

Una vez culminado con la producción del calzado, se procede a lustrar el producto y colocar los cordones. Luego se coloca un papel para evitar que el calzado se cubra con polvo y se deposita dentro de una caja, la cual está lista para su venta. Después de haber empacado, se dispondrán en estanterías de producto terminado. Al ser un producto sin caducidad en el tiempo y sin resguardo específico , se procederá a guardarlo sin ningún criterio especial, estando listo para cumplir con los pedidos del cliente.

Métodos de Ensayo

A continuación se redactarán los ensayos a realizar según norma IRAM 3610:2015. Debido a las ajustadas especificaciones técnicas a las que un calzado está atado para ser considerado de seguridad, y con el objetivo de acreditar al calzado producido en este proyecto como tal, el encargado de realizar todas estos ensayos con los métodos enunciados en forma acorde, y dentro de un laboratorio especialmente diseñado para esto, será el mismo ente IRAM, quien retirará una vez por mes muestras aleatorias de lotes producidos, acorde con los siguientes criterios para la aceptación del lote, o el rechazo del mismo:

- Se debe aceptar el tipo o lote si la muestra cumple con los requisitos de la norma

- Se debe rechazar el tipo si cualquiera de los calzados de la muestra no cumple con los requisitos de la norma

- Se debe rechazar el lote si la cantidad de calzados que no cumplen cada requisito fuera mayor que el número de rechazo indicado en la IRAm15-1/ISO 2859-1 para el plan de muestreo establecido y un AQL de 2.5%

Tipos de ensayos

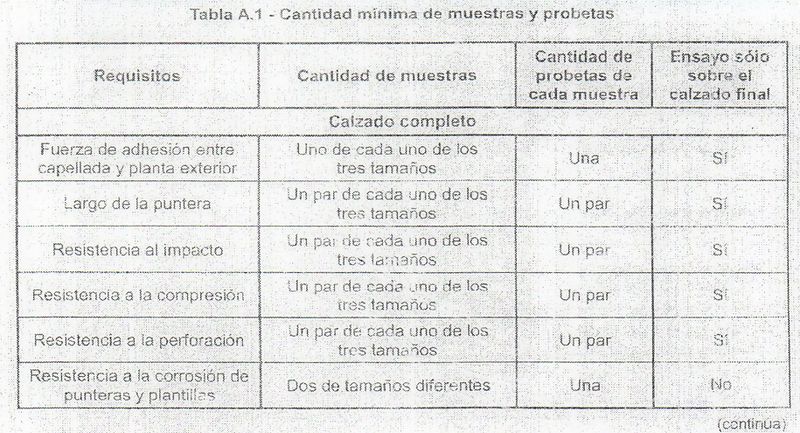

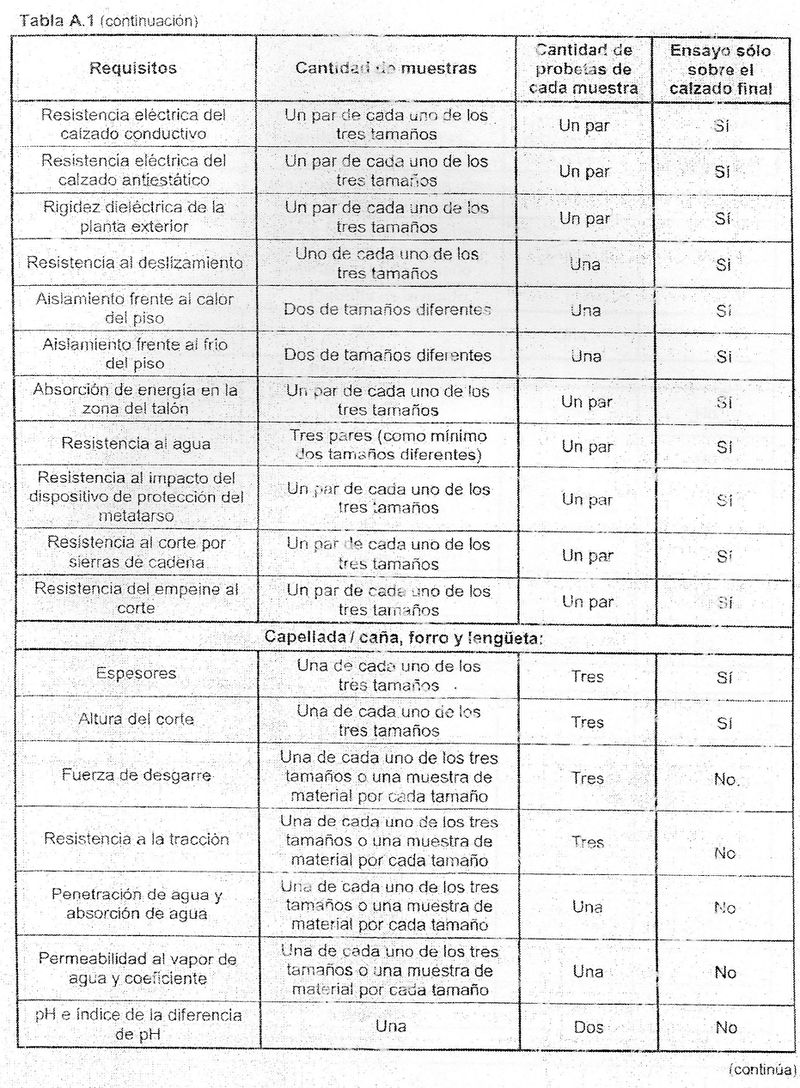

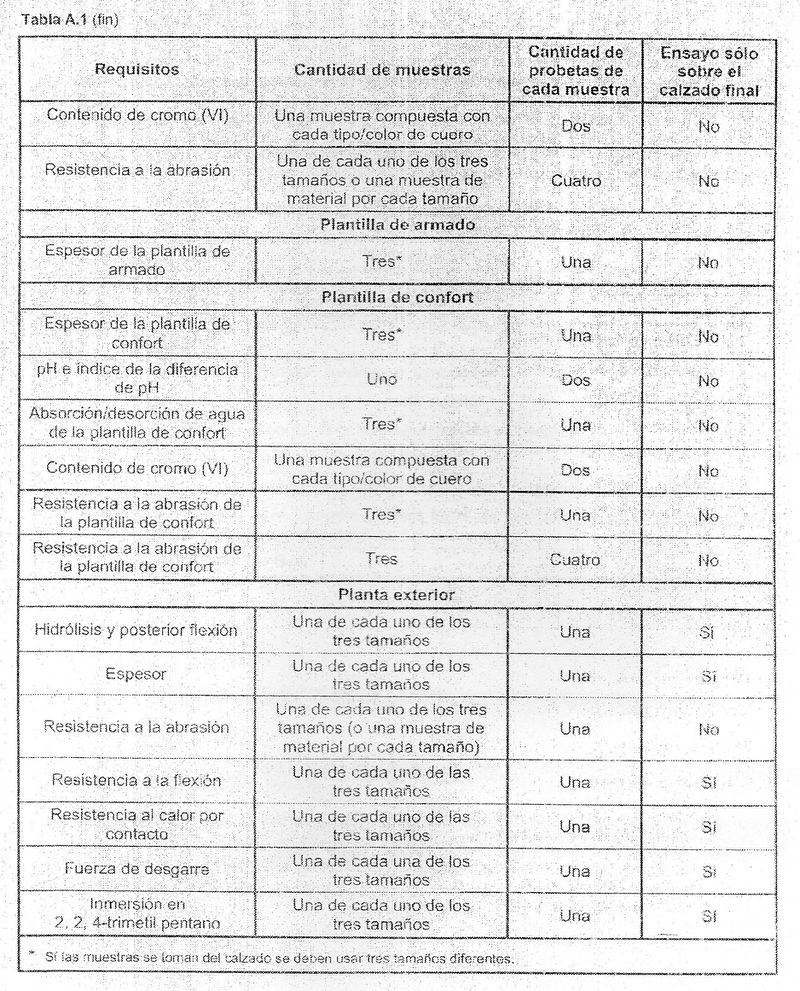

La norma indica la cantidad de muestras mínimas para verificar cada ensayo de la norma y de la cantidad de probetas obtenidas de cada una de las muestras. La tabla A.1 del Anexo A de la norma determina estas cantidades:

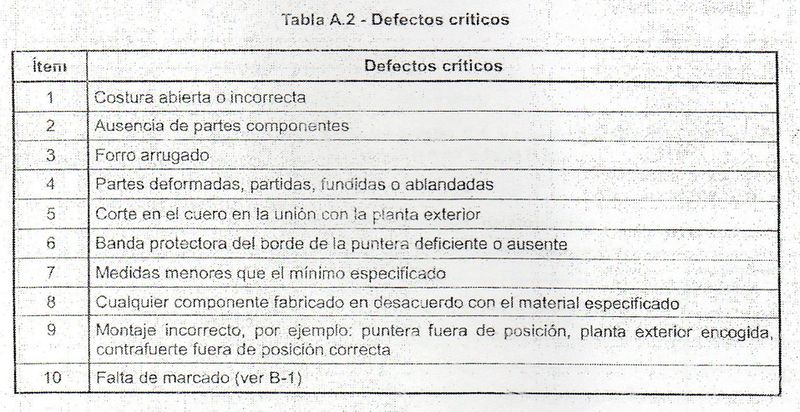

La norma detalla también defectos críticos que se pueden observar con una rápida inspección visual, y que serían motivo de rechazo automático:

Si bien se observan de las tablas una gran cantidad de ensayos y se ha dicho ya que la totalidad de los mismos se realizarán por IRAM, en el lay-out de la planta se destinará un sector especial donde se instalará un laboratorio de algunos de los ensayos básicos y mas críticos para nuestro calzado de seguridad, con el objetivo de anticiparnos a eventuales rechazos por parte del ente regulador y para conocer por cuenta propia cualquier tipo de desvío que se esté teniendo en el proceso. Estos ensayos serán el de resistencia al impacto, resistencia a la compresión, resistencia a la perforación,

Toma de muestras y acondicionamiento de probeta

Para ensayar el tipo se deben realizar todos los ensayos que responden a los requisitos generales, y en caso de que sean calzados de seguridad para aplicaciones especiales, los ensayos adicionales. La aceptación de la muestra de tipo autoriza a la presentación del lote de serie.

La cantidad mínima de muestras para verificar cada ensayo de la norma y la cantidad de probetas obtenidas de cada una de las muestras se indican en la tabla A.1

Las probetas deben tomarse del calzado completo, siempre que esto sea posible.

Si no fuese posible obtener una probeta de tamaño suficiente, puede emplearse una muestra de material del cual se haya fabricado el componente. En este caso, debe quedar registrado en el informe del ensayo.

Todas las probetas deben acondicionarse en una atmósfera a 23ºC ± 2ºC y 50% HR ± 5%HR, como mínimo durante 48hs, antes del ensayo , excepto que se especifique lo contrario en el método de ensayo

Resistencia al impacto

Instrumental

- Aparato de impacto como el indicado en la IRAM 3643 compuesto como sigue:

- Base de masa igual o mayor que 600kg

- Placa de acero, de 400mm x 400mm x 40mm, fijada a la base con un perno

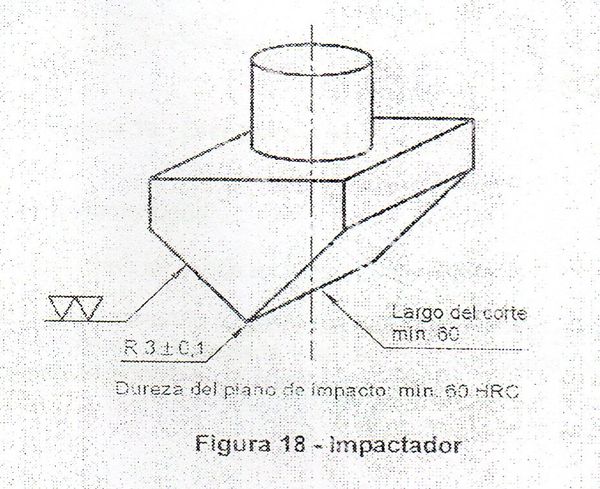

- Impactador de acero, de 20kg ± 0,2 kg de masa (figura 18). Consiste en una cuña de 60mm de largo mínimo, cuyas caras forman un ángulo recto. El vertice debe ser redondeado a un radio de 3mm ±0,1mm

- Disparador y guías metálicas para soltar y guiar el impacto en su caída

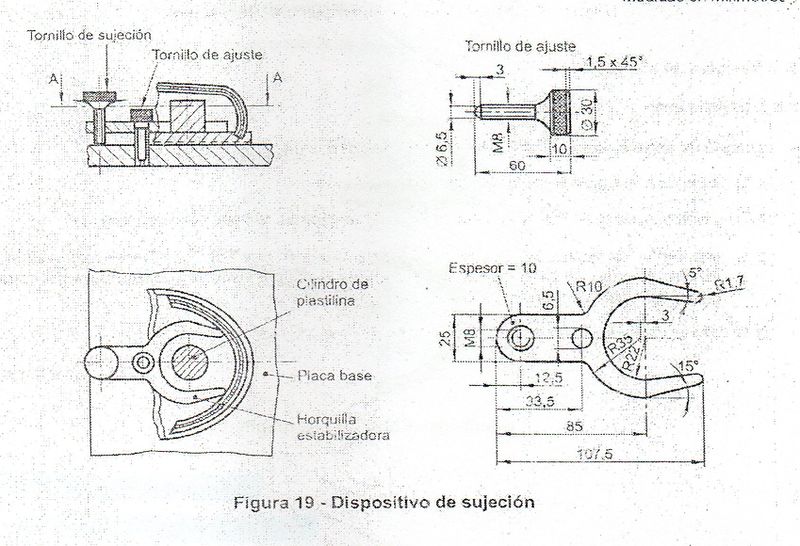

- Dispositivo de sujeción compuesto por una placa de acero lisa de 150mm x 159mm x x19mm de espesor y 60 HRC de dureza mínima. Un tornillo de rosca M8, fija la plantilla interior del calzado a la plaza, permitiendo la expansión lateral de la puntera durante el impacto (figura 19). La horquilla estabilizadora, introducida en la parte delantera del calzado, se ajusta mediante el tonrillo de ajuste, de modo que apoye sobre la plantilla interior paralelamente a la base. Se debe aplicar un torque de 3 Nm ± 1 Nm al tornillo de rosca M8.

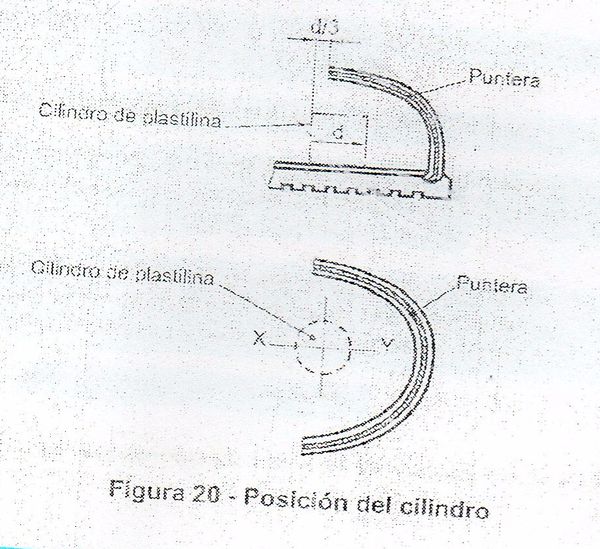

- Cilindros de plastilina de 25mm ± 2mm (para tamaños mayores que Nº40).

- La plastilina debe cumplir los requisitos siguientes (Anexo D de la norma):

- La absorción de energía debe ser Ea ≤ 0,8 J

- La recuperación elástica debe ser 0% ≤ Er ≤ 5%

- Debe ser cilíndrica, con una altura y diámetro de 25mm ± 1mm. Las dos superficies planas se deben cubrir con papel de aluminio de espesor e ≤ 0,05mm.

- Las superficies planas de los cilindros se cubren con hojas de aluminio para evitar que se adhieran a la probeta o al equipo de ensayo

- La plastilina debe cumplir los requisitos siguientes (Anexo D de la norma):

- Comparador de reloj con un pie hemisférico de 3 mm ± 0,2 mm de radio y base plana, que ejerza una fuerza menor o igual a 250 Nm

Procedimiento

Se prosigue como sigue:

- Se determina el eje de ensayo

- Se prepara la muestra de ensayo cortando la punta del calzado a 30mm por detrás del borde de la puntera. Se retira completamente la capellada y el forro hasta el borde trasero de la puntera. No se debe retirar la capellada ni el forro en la zona de la puntera. Si el calzado está provisto de una plantilla extraíble, se debe realizar el ensayo con ella colocada.

- Se coloca un cilindro de plastilina sobre una de sus bases en el interior de la muestra de ensayo como se indica en la figura 20.

- Se coloca la muestra de ensayo en el aparato de impacto, de modo que cuando el impactador la golpee, éste se proyecte por encima de la parte posterior y delantera de la puntera. Se sujeta la muestra de ensayo con el dispositivo de sujeción y se fija éste al aparato de impacto

- Se deja caer el impactador desde la altura que corresponda para lograr una energía de impacto de 200 J ± 4 J. Se recomienda incorporar un mecanismo para bloquear el impactador después del primer impacto de forma que la probeta sea golpeada una sola vez.

- Se mide al 0,5 mm, la menor altura a la que fue comprimido el cilindro de plastilina a una distancia menor o igual a 10 mm de la impresión dejada por el borde posterior de la puntera. Este valor es la luz mínima en el momento del impacto.

Resistencia a la compresión

Equipo

Compuesto de lo siguiente:

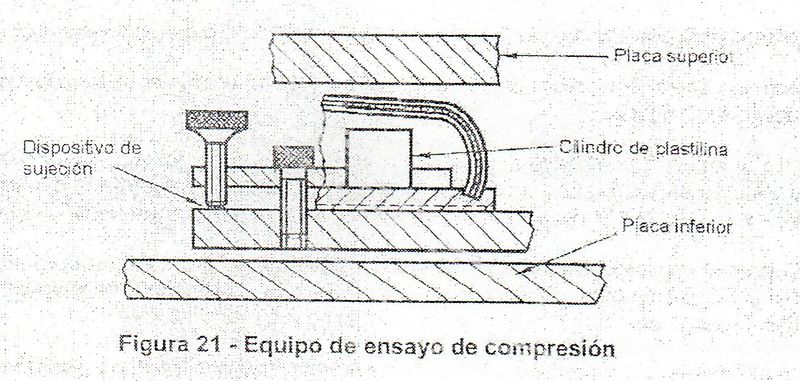

- Aparato de compresión como se indica en la figura 21, capaz de aplicar una fuerza de 20KN ± 0,2KN entre placas que deben mantenerse paralelas durante la aplicación y tener una dureza de 60 HRC, a una velocidad de compresión de 5mm/min ± 2 mm/min. La medición de la fuerza no debe ser afectada por fuerzas aplicadas excéntricamente

- Dispositivo de sujeción

- Cilindros de plastilina

- Comparador de reloj

Procedimiento

Se procede como sigue:

- Se determina el eje de ensayo

- Se prepara la muestra de ensayo cortando la punta del calzado a 30mm por detrás del borde de la puntera. No se debe retirar la capellada ni el forro. Si el calzado está provisto de una plantilla extraíble, se debe realizar el ensayo con ella colocada.

- Se coloca la muestra de ensayo en el dispositivo de sujeción. Se coloca un cilindro de plastilina como en el ensayo de impacto (figura 20). Se coloca la muestra de ensayo entre las placas del aparato de compresión y se aplica la fuerxa de 15 KN ± 0,1 KN (figura 21).

- Se reduce la carga, se retira el cilindro de plastilina y se mide con el comparador de reloj al 0,5mm la menor altura a la que fue comprimido el cilindro, a una disntacia menor o igual a 10mm de la impresión dejada por el borde posterior de la puntera. Este valor es la luz mínima de compresión.

Resistencia a la perforación

Equipo

Compuesto de lo siguiente:

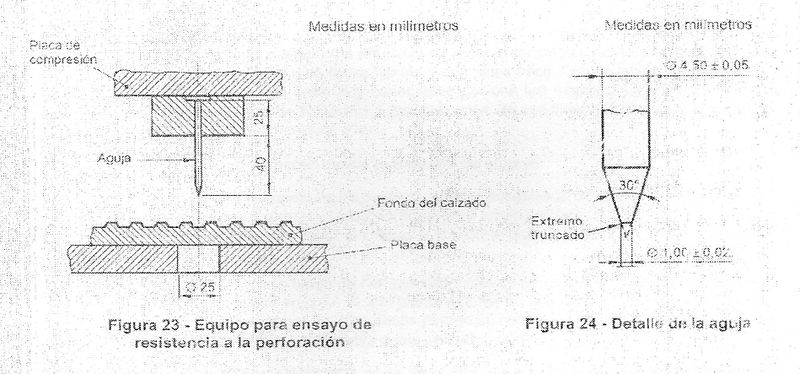

- Equipo de ensayo que permita medir fuerzas de compresión de 2000 N como mínimo, constituido por una placa de compresión con una aguja de ensayo y una placa base, paralela a la anterior, con un agujero de 25 mm de diámetro. Los ejes de agujero y de la aguja de ensayo deben ser coincidentes (figura 23).

- Aguja de ensayo de acero de 4,5 mm ± 0,05 mm de diámetro con una punta truncada, de la forma y medidas indicadas en la figura 24. La punta de la aguja debe tener una dureza mínima de 60 HRC

Procedimiento

Se procede como sigue:

- Se prepara la muestra de ensayo separando la capellada del fondo y se utiliza el fondo como probeta

- Se coloca el fondo sobre la placa base de modo que la aguja de acero pueda penetrar a través de la planta exterior. Se presiona la aguja contra el fondo a una velocidad de 10 mm/min ± 3 mm/min hasta que la punta haya penetrado y se mide la fuerza máxima requerida. Se lleva a cabo el ensayo en cuatro puntos diferentes del fondo (uno, por lo menos, en la región del talón) con una distancia mínima de 30 mm entre dos puntos de penetración y a una distancia mínima de 10 mm del borde de la plantilla exterior. Cuando la planta exterior tenga relieve, el ensayo se lleva a cabo entre los dibujos. Dos de las cuatro mediciones deben hacerse a una distancia entre 10 mm y 15 mm de la línea representada por el borde de la horma.

- Se informa el valor mínimo de las mediciones individuales como resultado del ensayo.

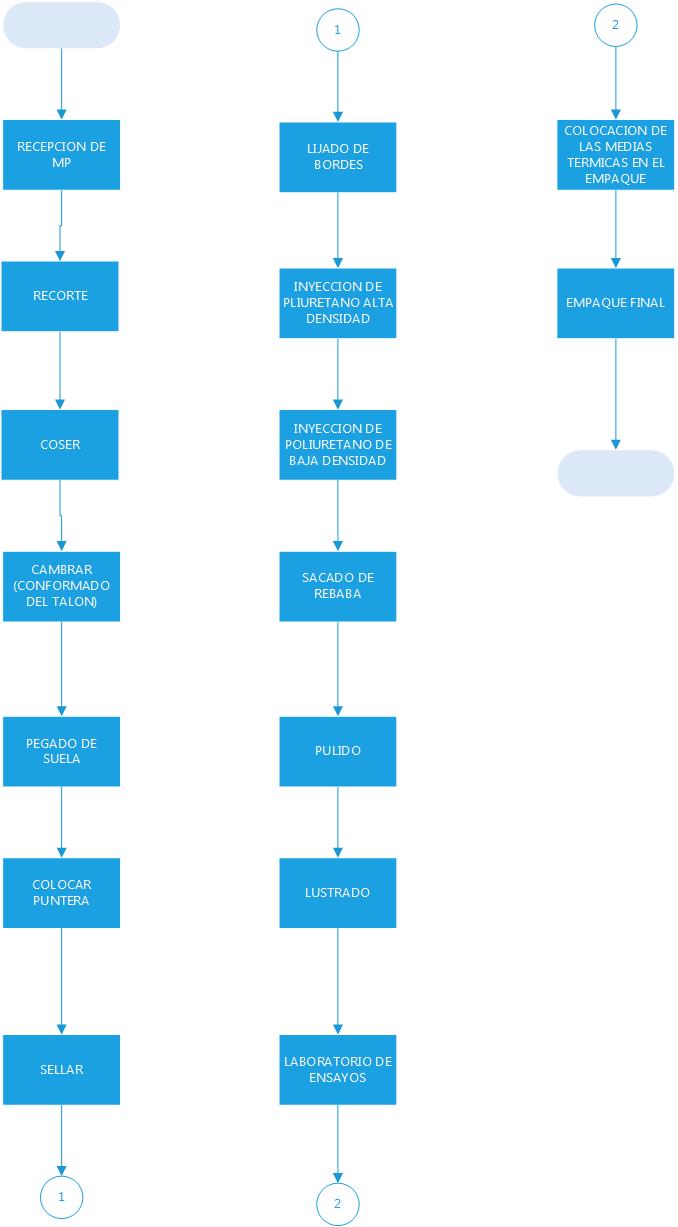

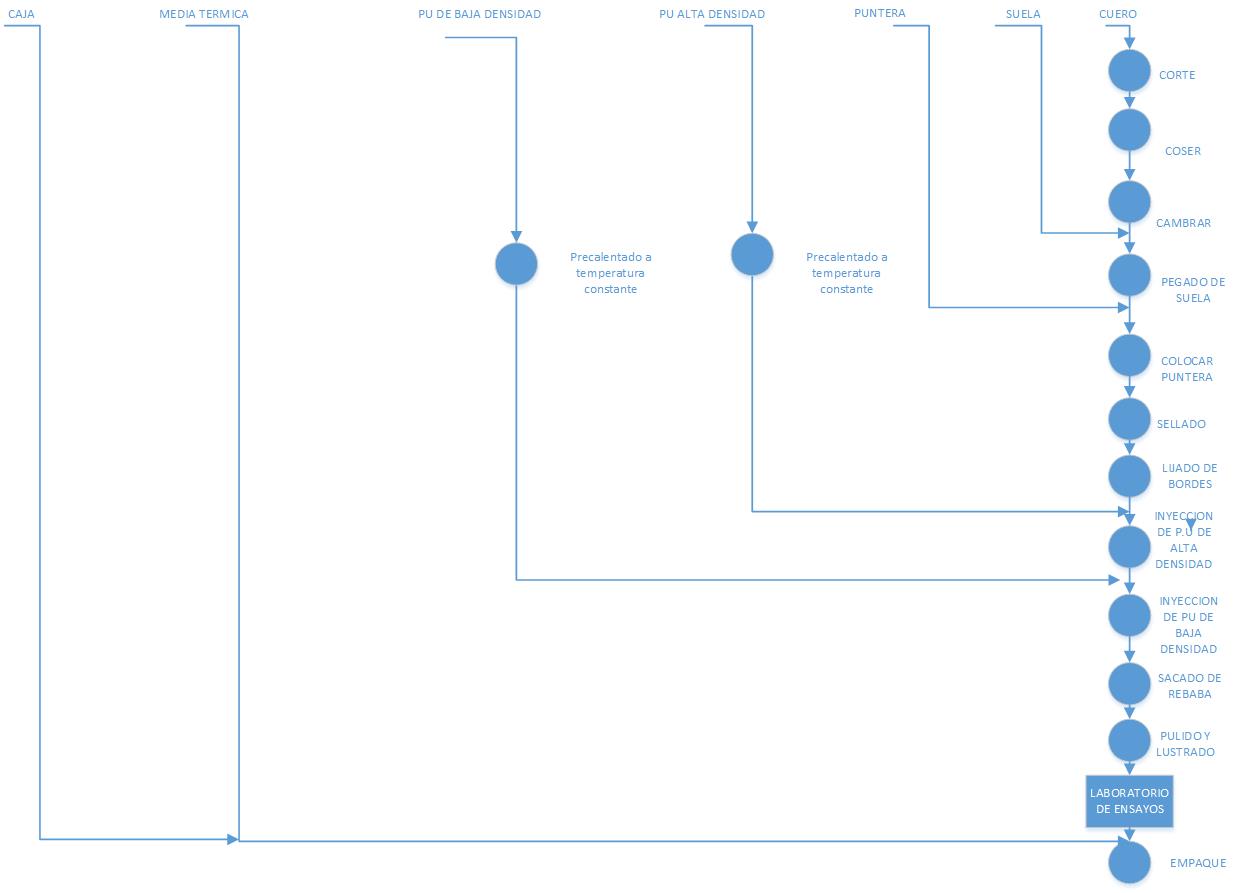

Proceso Productivo

Diagrama de Flujo

Cursograma del Proceso

Listado de medios de fabricación y control

Los elementos a necesitar son:

- Máquinas

- Materias primas

- Insumos

- Herramientas

Las máquinas necesarias para encarar el proyecto son:

- Maquina cortadora de cuero

- Montacargas

- Máquina de coser

- Máquina de cambrar

- Inyectora de Poliuretano de bidensidad

- Horno eléctrico para precalentar poliuretano

- Agitador neumático para formular el poliuretano

- Bomba neumática para aplicar desmoldante

- Cabina de aspiración de raspado

- Centrifugo de aspiración

- Pulidora

- Máquina para raspar cuero

Los materiales e insumos son:

- Cueros

- Forros

- Plantilla

- Aislantes térmicos

- PU AD

- PU BD

- Punteras

- Cordones

- Cajas

- Hilos para coser

- Pegamento

- Lijas para sacar las asperezas

| Secciones Operativas |

|---|

| Corte |

| Costura |

| Aparado |

| Raspado |

| Inyectado |

| Rebabado y Lustrado |

| Empaque |

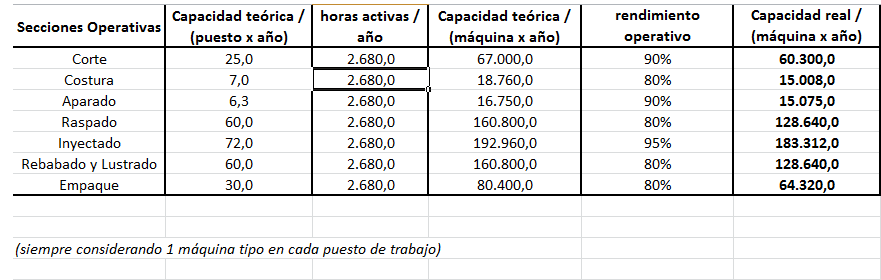

Como denota el cursograma sinóptico de procesos, éstos son los que llevaremos adelante para obtener los calzados de seguridad. Para cumplir con la cantidad especificada en el plan de ventas hay procesos que contarán con más de una máquina trabajando en forma paralela. Por ejemplo es el caso del Corte que contará con dos máquinas, tal es el caso de la costura que contará con seis máquinas. Además se observa el caso del Empaque que contará con dos máquinas, elementos del procesos como el raspado e inyectado contarán solo con una máquina. Durante el proceso la mano de obra directa ocupa un papel fundamental por tratarse de un proceso bastante artesanal y que de forma constante el operario está en contacto con los semielaborados de cada proceso, por lo que los controles se podrán hacer en todas las instancias, la mayormente de forma visual. Luego los trabajadores que cuentan con mucha experiencia al tomar una pieza y realizarle el trabajo que corresponde se darán cuenta enseguida si ésta posee deformidad o defecto, para inmediatamente informar a las otras operaciones para que corrijan el error de ser necesario.

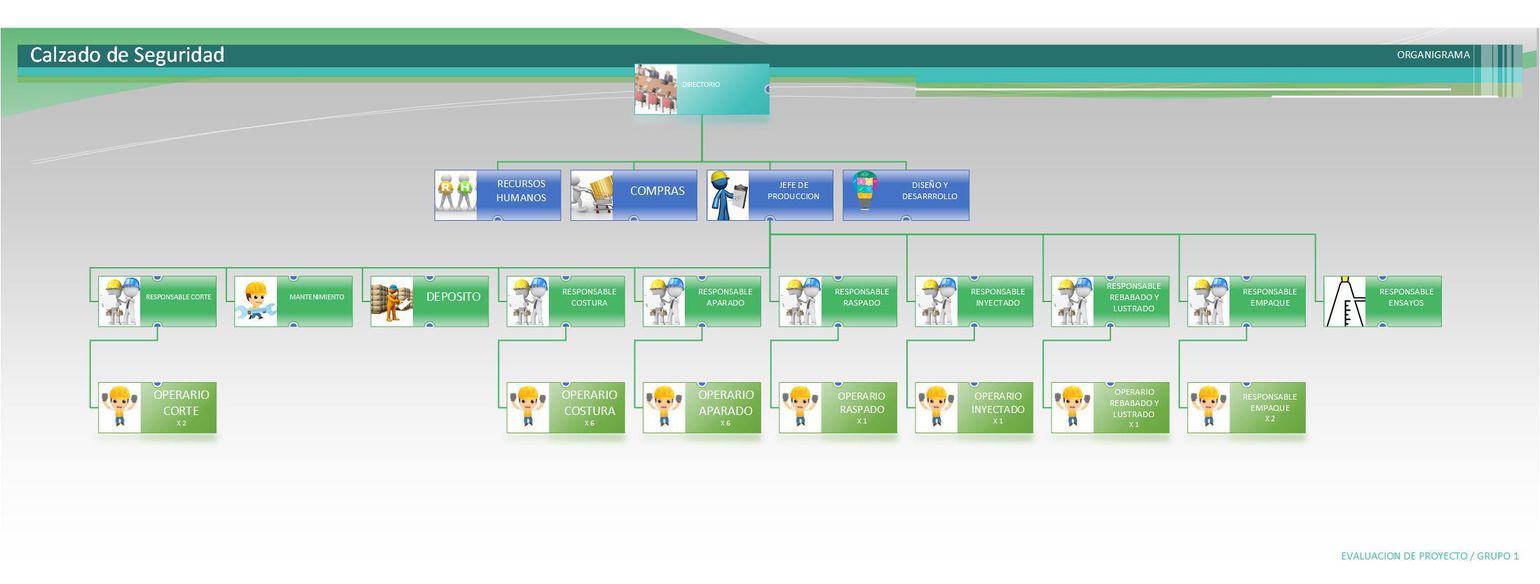

Capacidad de los operarios

Dentro de la empresa vamos a contar con distintos empleados, donde diferenciarán su formación de acuerdo al rol que tengan que cumplir dentro de la empresa, ya sea Directorio, diseño y desarrollo, RRHH, Compras, etc. Pero en este caso nos vamos a concentrar en los operarios de producción. A continuación se detallarán las capacidades mínimas que se requieren para operar en el proceso de producción del calzado.

Primeramente, contaremos con un jefe de producción, que como formación debe tener un título de Ing. Industrial, Ing. De Planta, Ing. Textil u Lic. en administración. Cualquiera sea el título que tenga, uno de los requisitos más importantes para ocupar esta posición es la experiencia que tenga en el rubro y en dicha posición.

Luego, para cada operación contaremos con un responsable de área debido a que muchos de los procesos como especificamos anteriormente cuentan con varios operarios ya que hay máquinas funcionando en paralelo. Éste responsable debe tener como mínimo un título técnico con 2 años de experiencia en el rubro.

Por último, dentro de cada operación se cuentan con muchos operarios, los cuales para poder pertenecer a la plantilla de la empresa, deberán contar con experiencia comprobable en el rubro, y experiencia en la operación a cubrir. Es preferible que cuenten con título secundario, aunque esto no es excluyente, ya que lo más importante es la experiencia en la operación en si. Para las inyectoras necesitaremos gente especializada que hayan asistido a cursos y tenga experiencia en el rubro debido a que es una actividad crítica y delicada en el proceso, por el hecho de

que para realizar una buena inyección se debe verificar muchas variables como la temperatura, viscosidad, color, etcétera.

Descripción de puestos

A continuación se procederá a describir mínimamente los puestos empleados en el proceso de fabricación de calzados de seguridad:

Recepción y control de la materia prima: En este puesto se procederá a recibir todos los insumos y materia prima proveniente de los proveedores en donde se registra en una planilla el ingreso de la misma y se controla que se cumpla con las especificaciones preestablecidas ( ejemplo cantidad , color y dimensiones del cuero, calidad del poliuretano, etc.).

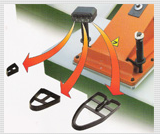

Corte: En esta parte del proceso se procede a efectuar los cortes a medidas de las distintas partes del calzado mediante el uso del balancín. Se coloca la materia prima sobre una mesada donde mediante una matriz se procede a dar forma en función a lo que se necesite. Luego de efectuar los cortes, se procede a agrupar las piezas por característica del mismo, es decir de que parte se trate, y del tamaño del mismo. En este puesto se necesita el uso de protectores auditivos por los constantes ruido y vibraciones que existen en el sector.

Coser: Se procede a unir las partes cortadas en el balancín mediante máquinas de coser. En este sector se cosen por partes, es decir que un operario forma una pieza determinada mediante la unión de dos pedazos de cuero previamente cortadas y se las pasa al trabajador siguiente que se encarga de unir otra parte de la misma hasta conseguir que se una todas las partes. El nivel de conocimiento del operario es mínimo y básico porque no presenta dificultad alguna.

Aparado: En esta parte del proceso se procede a moldear las partes cocidas en la cambradora donde se le da forma a las puntas del zapato , es decir, talón y la puntera. Se da forma con el calor que emite la máquina y la presión que ejerce sobre las partes. Además, debido a las temperaturas que se manejan al material es conveniente que el operario cuente con guantes de amianto para evitar quemaduras. El trabajador que ocupe dicho puesto debe contar experiencia en rubro para que los calzados salgan con la forma necesaria sin que salgan torcidos.

Raspado: Se efectúa un desgaste en los bordes del producto para poner adherir mejor el poliuretano en la inyectora. Es un trabajo sumamente sencillo de realizar en donde se utiliza la lijadora y obviamente por cuestiones de seguridad constar con protección visual para evitar cualquier daño al ojo del operario.

Inyectado: Una vez que se pre calienta el poliuretano en el horno, se procede a colocar cada producto en los moldes de la inyectora correspondientes para poder efectuar el inyectado. Una vez puestos en su lugar el operario va depositando en cada molde una cierta cantidad de poliuretano. En este puesto se requiere un operario que tenga experiencia en rubro debido que es una tarea compleja debido a que se debe manejar muchas variables como por ejemplo: temperatura del poliuretano, cantidad de mezcla que se necesita producir, etc.

Pulido: En este puesto se sacan las impurezas de la inyección mediante la lijadora. Es una tarea sumamente fácil donde no se requiere conocimiento especifico alguno. Se procede a este proceso por cuestiones de estética para que el producto quede presentable.

Ensayos: Dicho proceso consta de tomar una muestra y proceder a efectuarle un ensayo donde se prueba que verifique según las normas IRAM 3610 vigentes para garantizar la protección del pie del operario. La persona que ocupe el puesto debe tener experiencia en el rubro.

Investigación y desarrollo: Este puesto busca estar a la vanguardia de la tecnología y moda para ser competitivos y no perder pisada a la competencia.

Administración: En este puesto se procede a atender a consultas del cliente que efectúan vía teléfono o por Internet, a realizar comparas de materiales e insumos necesarios, efectuar las ventas, estar en contacto con el proveedor, contrato y elección del personal para la planta, coordinar reuniones con proveedores o clientes, pagar las cuentas pendientes, entre otros labores.

Mantenimiento

La empresa va adoptar dos sistemas de mantenimiento de acuerdo a la operación que se analice. Los procesos con máquinas trabajando en forma paralela, van a llevar un mantenimiento correctivo, ya que ninguno de ellos va ser crítico, ya que de no funcionar por un determinado lapso de tiempo las otras máquinas de la sección si van a estar produciendo. Además, por lo general estas fallas son cosas leves que no llevan mucho tiempo en repararlas. Esta decisión se debe a que las máquinas empleadas para determinados procesos trabajan de forma paralela. Al no ser complejo elevar el modo de operar en el mantenimiento sería un costo injustificado para la empresa. Luego, es conveniente a su vez observar las máquinas y equipos al menos una vez al mes y lubricarlo con productos adecuados a sus características. Asimismo, se debería incurrir a las inspecciones visuales debido a que llevan poco tiempo para controlar. Esta inspección nos permitirá detectar averías tempranamente, y su resolución generalmente será más barata o menos grave cuanto antes detectemos el problema. Por último, la lubricación siempre es rentable, aunque representase un costo, es tan bajo que está sobradamente justificado emplearlo, ya que una avería por una falta de lubricación implicará siempre un gasto mayor que la aplicación del lubricante correspondiente.

Las operaciones que cuentan con una sola máquina, van a llevar un mantenimiento preventivo, ya que que al ser las únicas máquinas que realizan ese proceso, una falla perjudica al proceso completo por el hecho de que tendrían que parar la "línea" de producción. Por eso estamos dispuestos a programar los controles de las máquinas mencionadas, gastar un poco más de tiempo y recursos en este tipo de mantenimiento para poder asegurar el cumplimiento de la producción establecida.

Máquinas a utilizar

A continuación se procederá a describir las máquinas de mayor relevancia en el proceso, las cuales se detallará con su respectiva marca y modelo

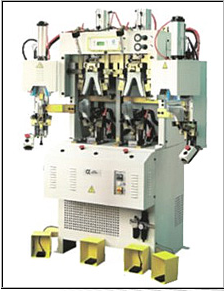

Inyectora de poliuretano

Marca: Sulpol

Modelo: Star300s Bi-Densidad de 36 estaciones

Dimensiones: 3500 x 1800 x 2850 mm

Consumo: 36 Kwh

Voltaje: 380 V

Máquina de debaste

Marca: XINGYANG

Modelo: XY-821

Dimensión: 700 x 800 x 1600 mm

Consumo: 1,5 Kwh

Tensión: 380 V

Máquina de coser

Marca: ANKAI

Modelo: 8820

Dimensiones: 5300 x 2700 x 3600 mm

Consumo: 0.075 Kwh

Tensión: 220 v

Máquina de cortar cuero

Marca ATOM

Modelo: ATOM 120

Dimensiones: 1050 x 1050 x 1600mm

Consumo: 1.5 KWh

Tensión: 380 v

Máquina de cambrar

Marca: ALFA MECANICO

Modelo: ALFA 202

Dimensiones= 600 x 1500 x 1000 mm

Consumo: 0.76 Kwh

Tensión: 380 V

Máquina para centrar y armar

Marca: CERIM

Modelo: K78E

Dimensiones: 1000 x 1900 x 1900 mm

Consumo: 5,5 Kwh

Tensión: 380 V

Máquina de Raspar y Pulir

Marca: Schuster

Horno eléctrico para precalentamiento

Marca: Simcic

Modelo: ECF-250

Dimensiones: 1100mm x 1600mm x 850mm

Consumo: 10 Kwh

Tensión: 380 V

Equipamiento auxiliar y muebles

Las cantidades de pcs, teclados, mousse, teléfonos, sillas y escritorios son 8 en total repartidos en las siguientes áreas mantenimiento, compras, rrhh, producción, depósito, IyD, directorio, y ventas.

Pc All In One Lenovo C20 Intel 19.5 Windows 10

Escritorios

Teléfonos

Sillas

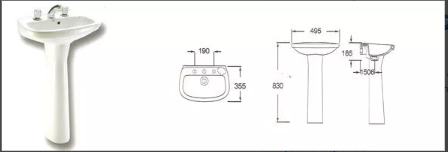

Para equipar el baño de la planta necesitaremos 3 inodoros y 4 mingitorios, y 3 lavatorios. Mientras que para el baño cercano a las oficinas tendremos 2 inodoros y 2 lavatorios.

Inodoros Corto Andina Con Tapa Y Asiento Ferrum

Lavatorios

Mingitorios

Extractores eólicos

En el techo de la planta se necesitarán 3 extractores eólicos para asegurar una buena y continua renovación del aire.

Ventiladores

Además en algunos sectores de la planta contaremos con ventiladores. En total se necesitarán 6 ventiladores.

Aires acondicionados

Se requerirán 3 aires acondicionados frío calor, 2 de ellos en el sector de las oficinas y 1 en el comedor.

Consumo de agua estimado

Servicio de Internet y telefonía

Requeriremos de servicio de internet y telefonía para realizas varias de las operaciones.

Potencia Instalada

| ITEM | Potencia ( KW) | Cantidad | Potencia Instalada (KW) | Horas de uso | Consumo ( Kwh ) |

|---|---|---|---|---|---|

| EQUIPOS AUXILIARES | |||||

| Computadora | 0.36 | 8 | 2.88 | 8 | 23,04 |

| Aire Acondicionado | 1.17 | 3 | 3.51 | 4 | 14,04 |

| Heladera | 0.736 | 1 | 0.736 | 8 | 5,888 |

| Cocina | 1.675 | 1 | 1.675 | 2 | 3,35 |

| Microondas | 1.3 | 2 | 2.6 | 1 | 2,6 |

| Extractor de jugo | 0.14 | 1 | 0.14 | 0.5 | 0,07 |

| Licuadora | 0.35 | 1 | 0.35 | 0.5 | 0,175 |

| Panquequera | 0.7 | 1 | 0.7 | 0.3 | 0,21 |

| Cafetera | 0.9 | 3 | 2.7 | 0.8 | 2,16 |

| Calienta Salchichas | 1.5 | 1 | 1.5 | 0.5 | 0,75 |

| Ventilador de Techo Grande | 0.15 | 6 | 0.9 | 7 | 6,3 |

| Televisor | 0.205 | 1 | 0.205 | 8 | 1,64 |

| Tostadora | 0.8 | 1 | 0.8 | 1 | 0,8 |

| Proyector de diapositiva | 0.5 | 2 | 1 | 2 | 2 |

| Tubo Flourescente | 0.135 | 12 | 1.62 | 8 | 12,96 |

| Lamparas | 0.075 | 32 | 2.4 | 7 | 16,8 |

| MAQUINAS | |||||

| Inyectora de Poliuretano | 36 | 1 | 36 | 8 | 288 |

| Máquina de Desbaste | 1.5 | 2 | 3 | 8 | 18 |

| Máquina de coser | 0.075 | 10 | 0.75 | 8 | 6 |

| Máquina de cortar cuero | 1.5 | 3 | 4.5 | 8 | 36 |

| Máquina de cambrar | 0.76 | 10 | 7.6 | 8 | 60,8 |

| Máquina para centrar y armar | 5.5 | 2 | 11 | 8 | 88 |

| Máquina de raspar y pulir | 2 | 2 | 4 | 6 | 24 |

| Horno electrico para precalentamiento | 10 | 1 | 10 | 8 | 80 |

| TOTAL | 101.616 | 693,538 |

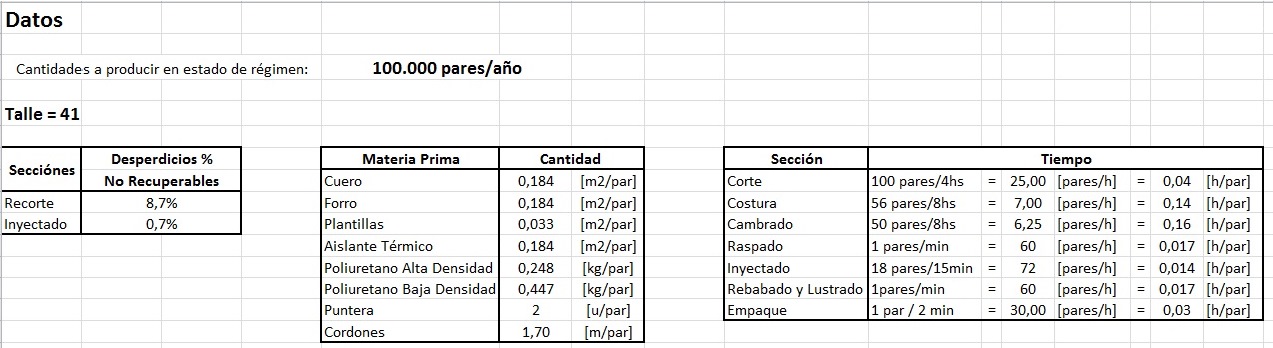

Determinación de las Máquinas e Instalaciones

La fabricación del calzado de seguridad posee la particularidad de contener un porcentaje elevado de mano de obra. Las únicas secciones operativas 100% automatizada y mecánica que no requiere el agregado de la mano de obra para la realización de la tarea (aunque si es necesario que se carguen las maquinas con el material, o descarguen las mismas) son el cambrado del cuero y la inyección del poliuretano, tanto de alta densidad como el de baja densidad. A continuación se agrega una hoja de datos técnicos correspondientes a tiempos de operación (de las maquinas seleccionadas para la operación y de la mano de obra), porcentaje de desperdicios no recuperables (el proceso no genera desperdicios recuperables) y cantidades de materia prima por par:

Análisis Seccional

En base a estos datos se realiza el análisis seccional: (el análisis se adjunta como archivo de Excel, debido a lo extenso del mismo y la cantidad de datos e información):

Archivo:Determinación de Máquinas e Instalaciones - Ej 1 a 5.xlsx

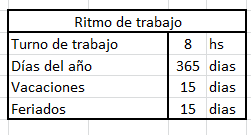

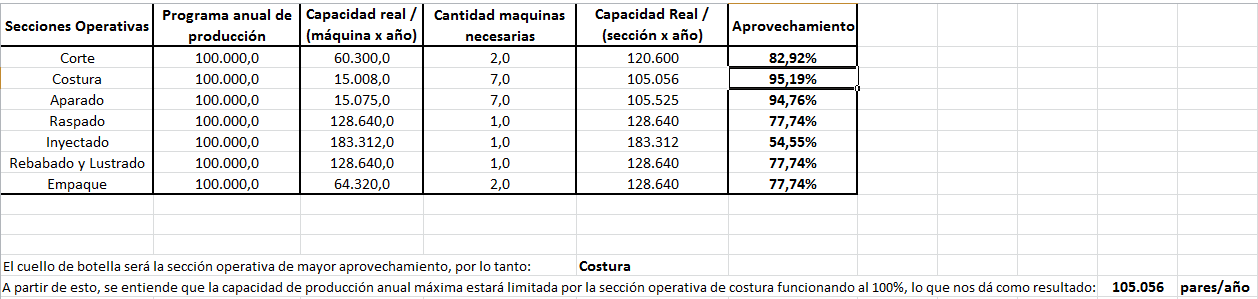

Ritmo de trabajo y Capacidad Anual

Del análisis seccional se desprende el siguiente cuadro de capacidad anual, teniendo en cuenta que el ritmo de trabajo será:

Se obtiene (todos los cuadros y cuentas se encuentran detalladas en el Excel):

Determinación de la cantidad de máquinas y análisis de cuello de botella

Evolución de la Mercadería

Evolución de la Producción

Evolución de Ventas

Consumo de Materia Orima, Programa de compras y Resumen General

Al igual que en el análisis seccional, se sube un link de descarga del archivo Excel donde se encuentra todo el análisis de evolución de la producción, ventas y materia prima:

Archivo:Evolución Anual de la Producción, Stocks, Compras y Ventas - Ej 6 a 11.xlsx

Cuadro de Evolución de la Mercadería

(Ver archivo adjunto "Evolución Anual de la Producción, Stocks, Compras y Ventas - Ej 6 a 11")

Determinación del Personal

Organigrama de la Empresa

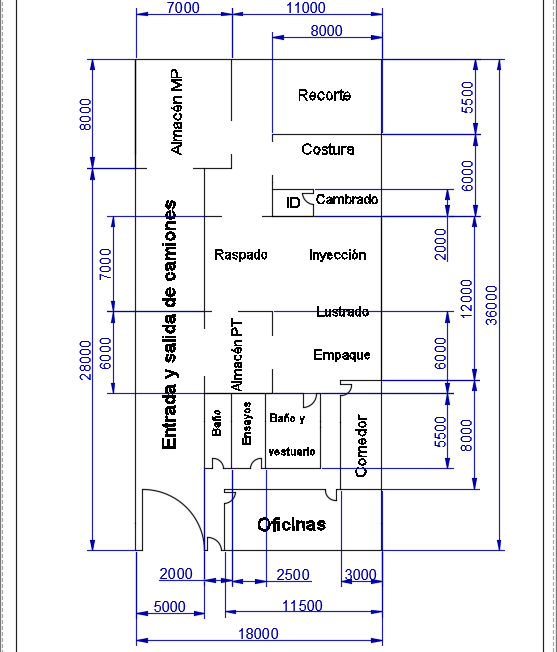

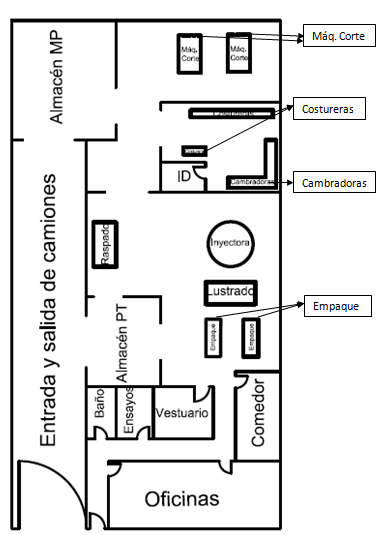

Anteproyecto de planta

A la hora de elegir el tamaño de nuestra planta lo hemos hecho en base a nuestros requerimientos. Se debería haber tenido en cuenta el tamaño normal de los lotes que se ofrecen en el lugar dónde se va a ubicar la planta.

Dimensiones de planta

Diagrama de recorrido

Planta con ubicación de máquinas

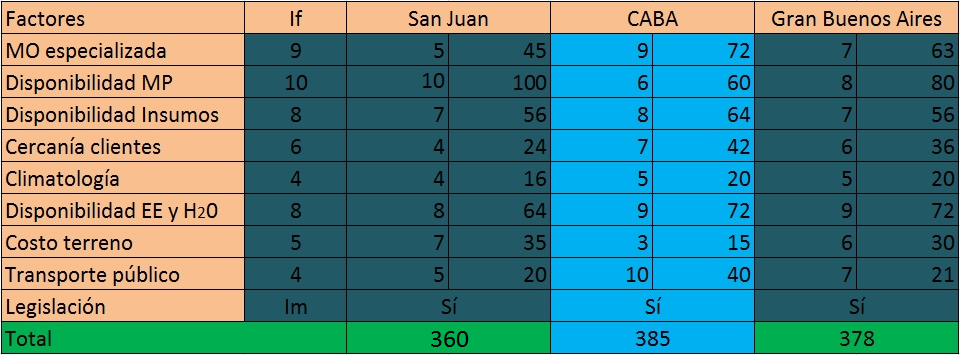

Cronograma de ejecución

El Cronograma de ejecución fue realizado con información provista por nuestro contacto quién es uno de los socios y directores de la empresa de calzados de seguridad Borcal. La información con la cual no se contó fue tomada de otro cronograma de ejecución utilizado como guía donde además se nos daba una idea del orden y las precedencias de las tareas para construir la planta industrial. De todas maneras se analizó usando el sentido común si los tiempos del ejemplo visto eran razonables o aproximados a la realidad. De no haber contado con el ejemplo se debería haber hecho primero una lista de todas las tareas o actividades necesarias para llevar a cabo el proyecto, investigar acerca de la duración de cada una y luego analizar el orden de precedencias. Se podría analizar la holgura de cada tarea utilizando el modelo de camino crítico para analizar las tareas críticas, la duración mínima del proyecto y para distribuir las tareas que cuentan con holgura o las tareas independientes para nivelar esfuerzos y recursos.