2016/Grupo3/DimensionamientoTecnico

Determinación de la Localización

Matriz de Localizacion

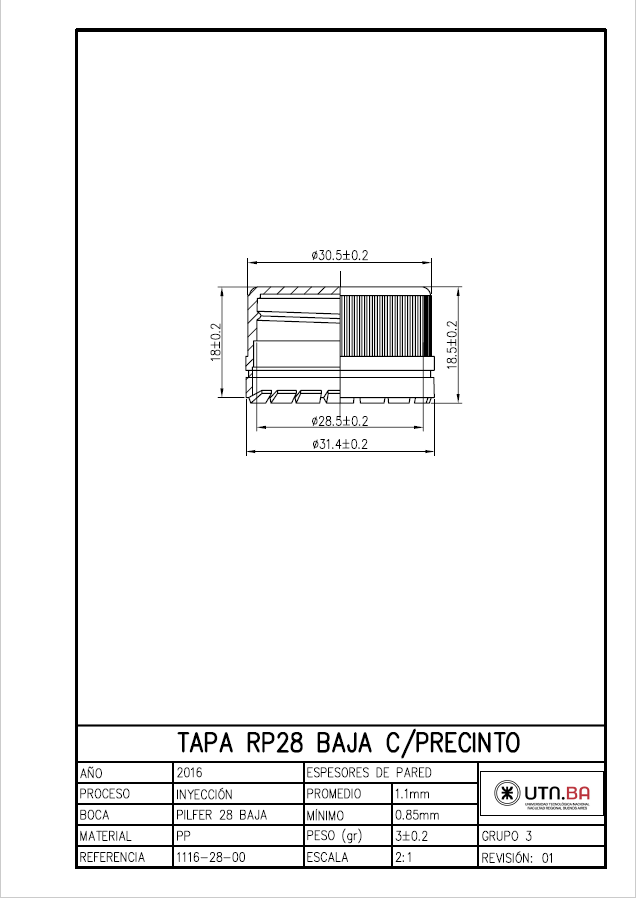

Definición Técnica del Producto.

Planos

A continuación se adjunta plano dimensional del producto:

Dibujos

Listado de Materiales

- Materia prima para inyección: Polipropileno (PP) tipo 6100SM. 3 gr por unidad.

- Masterbatch (colorante). Color según especificaciones del cliente.

- Molienda

- Guarnición

- Pintura por secado UV. Color según especificaciones del cliente.

- Bolsa de polietileno de baja densidad (PEBD) de 0,5mm. Medidas: 1002mm x 900mm + fuelle 210mm.

- Caja de cartón corrugado. Medidas: 600 mm (largo) x 400 mm (ancho) x 280 mm (alto).

- Etiqueta para identificación de caja.

- Pallet de madera descartable. Medidas: base de 1m de lado. Capacidad de carga: 500 kg.

- Etiqueta para identificación de pallet

- Stretch plástico

- Cinta autoadhesiva.

Especificaciones Técnicas

- Dimensiones según plano adjunto.

- Hermeticidad. Debe cumplir verificación por campana de vacío.

- Deformaciones longitudinales inferiores a 0,2 mm.

- Deformaciones diametrales (ovalamiento) inferiores a 0,2 mm.

- Corte de aro inviolable por desenrosque.

- Ausencia de rebabas, rechupes, faltantes de material, contaminación o cualquier aspecto visual indeseado.

- Color uniforme.

- Ausencia de contaminación externa con material orgánico o inorgánico (no implica esterilidad).

Normas Aplicables

Las únicas normas que debe cumplir son las que rija el AQL y nivel de aceptación acordado con el cliente según norma ISO 9001:2008

Características Condición del Producto

- Hermeticidad.

- Pieza visualmente correcta.

- Ausencia de rebabas.

- Corte de aro inviolable correcto.

- Ausencia de contaminación externa con material orgánico o inorgánico (no implica esterilidad).

- Impresión completa y sin reventamiento, con registro correcto y cumpliendo con el pantone según especificación del cliente.

Plan de Ensayos

En la etapa de puesta en marcha se verificarán todas las dimensiones según hoja de ruta así como atributos visuales. Así mismo se realizarán los siguientes ensayos destructivos:

- Verificación de inviolabilidad: se dispondrán de una muestra de 20 unidades las cuales se roscarán en un frasco modelo y luego se desenroscará verificando que ante esfuerzos normales de desenrosque el aro inviolable se corte, la tapa sea extraída y el dicho aro quede retenido en el cuello del frasco.

- Ensayo de hermeticidad: se realiza por medio del método de campana de vacío. Este consta del siguiente procedimiento:

Se llena un frasco de 60 ml con líquido colorado y se cierra enroscando la tapa a ensayar procurando un torque de apriete de 1,35 Nm a 2,1 Nm. Se introduce el envase boca abajo en el desecador. Se coloca la tapa del desecador y se realiza vacío dentro del mismo por medio de una bomba de vacío. Se debe procurar que dicho envase permanezca por al menos 10 a 15 minutos solicitado ante dicha atmósfera de vacío. Luego se despresuriza, se quita el envase y se verifica si perdió líquido coloreado.

Acondicionamiento del Producto

Las tapas serán embaladas desde la etapa de guarnicionado en doble bolsa de polietileno de baja densidad por cantidad 3200 unidades. Dicha bolsa será introducida en una caja de cartón corrugado. Sin importar cual sea el procesamiento posterior, dicha bolsa y caja serán las que contendrán las 3200 unidades hasta el cliente final, salvo deterioro de cualquiera de los dos envases. De esta forma y junto a la etiqueta identificadora de la caja, se asegurará la trazabilidad de toda la producción realizada. Al finalizar el proceso productivo y control final se procederá al cierre de cada bolsa con el tipo cuello de cisne con precinto. Luego se cerrará la caja con cinta autoadhesiva con logo de la empresa.

Dichas cajas se estibarán en pallet de madera descartable de 1 metro de lado (salvo especificación especial de cliente) y hasta 4 niveles de apilamiento procurando el cruce entre niveles. Finalmente se colocará el cartel identificatorio del pallet y se procederá al stretchado si el mismo tuviese un cliente ya asignado.

Definición del Proceso de Producción.

Diagrama de Flujo de Fabricación y Control. Cursogramas Gráficos ó Analíticos del Proceso

Listados de Medios de Fabricación y Control

Calificación y Formación de los Operadores

Las actividades y procesos presentes en la fábrica no requieren de una capacitación demasiado avanzada para un operario. Toda información que deba brindarse a los operadores será dada por el jefe del área de producción. Dicha persona tiene la tarea de controlar y capacitar a los operadores en sus tareas, las que pueden ser: Operario de las maquinas inyectora, troqueladora y tampografica y ensamblado o embalado de productos terminados.

Hay algunas cosas que se demandan para la utilización de las maquinas empleadas que se cree que deben ser de conocimiento fundamental. Algunos ejemplos de estas cualidades son las siguientes:

· Escritura y lectura compresiva

· Conocimiento de nomenclatura y simbología normalizadas

· Conocimiento del equipamiento a utilizar

· Conocimiento de los materiales

· Comprensión del funcionamiento básico del equipo

· Conocimientos sobre seguridad e higiene

· Conocimiento sobre las herramientas de medición

Una vez que el jefe de producción comprueba que el operario cumple con los requisitos, el mismo puede comenzar a operar la maquinaria. El operario puede ser contratado con previo conocimiento de las condiciones fundamentales o puede ser el jefe de producción que lo capacite para cumplir con dichas condiciones.

Sistemas de Mantenimiento.

Para la maquinaria que disponemos, se precisa un determinado tipo de mantenimiento. Muchas veces se originan problemas o reducción del rendimiento de la misma por cuestiones higiénicas, es decir, se ensucia la maquina debido a la tierra del ambiente, se tapan los filtros de aire, luz y aceite que luego contaminan los mismos y deben ser cambiados. Por estos motivos se propone un mantenimiento diario preventivo de limpieza y preparado de la maquina previo y posterior a su uso.

A continuacion detallamos los mantenimientos respectivos para las maquinas Impresora e Inyectora.

- MANTENIMIENTO INYECTORA:

|

1-MANTENIMIENTO DIARIO |

|||||||||||||||||||||||||||||

Limpiar la máquina y realizar control visual | |||||||||||||||||||||||||||||

Verificar circulación de agua (caudalímetros) | |||||||||||||||||||||||||||||

Controlar perdidas de agua |

|||||||||||||||||||||||||||||

Verificar temperatura de aceite hidráulico 45ºC A 10ºC (ver valor registrado en HR de semana anterior) | |||||||||||||||||||||||||||||

Verificar pérdidas de aceite |

|||||||||||||||||||||||||||||

Verificar nivel de aceite |

|||||||||||||||||||||||||||||

Controlar filtraciones de material por la boquilla | |||||||||||||||||||||||||||||

|

2-MANTENIMIENTO SEMANAL |

|||||||||||||||||||||||||||||

funcionamiento del cargador y colorador | |||||||||||||||||||||||||||||

cierre y guía lado inyección (sólo si la máquina va a trabajar en la semana) | |||||||||||||||||||||||||||||

filtraciones, etc) | |||||||||||||||||||||||||||||

|

3-MANTENIMIENTO A LAS 500 HS |

|||||||||||||||||||||||||||||

dispositivos de seguridad (parada de emergencia y en puertas) | |||||||||||||||||||||||||||||

rectificadas o bruñidas (largueros, vástagos de cilindros, guías) | |||||||||||||||||||||||||||||

y guía lado inyección (rodamientos lineales) | |||||||||||||||||||||||||||||

visual) | |||||||||||||||||||||||||||||

|

4- MANTENIMIENTO A LAS 2500 HS |

|||||||||||||||||||||||||||||

ruedas de los interruptores fin de carrera de las puertas | |||||||||||||||||||||||||||||

las resistencias y funcionamiento (medición con termómetro) | |||||||||||||||||||||||||||||

estado del cableado | |||||||||||||||||||||||||||||

de refrigeración del aceite, determinar si es necesario el cambio de | |||||||||||||||||||||||||||||

|

membrana |

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

hidráulico | |||||||||||||||||||||||||||||

|

5-MANTENIMIENTO A LAS 5000 HS |

|||||||||||||||||||||||||||||

hidraúlico, determinar si es necesario su cambio (SAE 68) | |||||||||||||||||||||||||||||

ventilación del motor electrico con aire comprimido | |||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

electrónicas de: placa de cierre, expulsor, boquilla y extrusora | |||||||||||||||||||||||||||||

(revisión general del cargador y colorador) | |||||||||||||||||||||||||||||

|

6-MANTENIMIENTO A LAS 20000 HS |

|||||||||||||||||||||||||||||

hidráulico | |||||||||||||||||||||||||||||

caudalímetro | |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

- MANTENIMIENTO IMPRESORA

|

1-MANTENIMIENTO DIARIO |

|||||||||||||||||||||||||||||||||

Limpiar la máquina, eliminando todas las impurezas |

|||||||||||||||||||||||||||||||||

Verificar el estado general de cunas, registros, culotes, contrapuntas, chupetes (golpes, marcas, suciedad, ajuste, etc.) | |||||||||||||||||||||||||||||||||

|

2-MANTENIMIENTO SEMANAL |

|||||||||||||||||||||||||||||||||

Verificar las conexiones de aire comprimido y vacío, y el estado de las mangueras (control de pérdidas) | |||||||||||||||||||||||||||||||||

Verificar que contenga aceite el vaso del F.R.L. (Reposición: sólo usar aceite para neumática SAE 10) | |||||||||||||||||||||||||||||||||

Verificar engrase de rodillos para levas y rodamientos lineales |

|||||||||||||||||||||||||||||||||

Verificar las mangueras de gas y aire (alimentación del flameador), determinar si es necesario su reemplazo. | |||||||||||||||||||||||||||||||||

Limpiar la válvula de vacío |

|||||||||||||||||||||||||||||||||

Limpiar los filtros del tablero eléctrico | |||||||||||||||||||||||||||||||||

|

3-MANTENIMIENTO A LA 500 HS |

|||||||||||||||||||||||||||||||||

Verificar el estado de la barra de guiado de bolas, determinar si es necesario girarla o cambiarla | |||||||||||||||||||||||||||||||||

Limpiar el filtro del F.R.L. |

|||||||||||||||||||||||||||||||||

Verificar el estado de la manguera de aspiración de la lámpara, determinar si es necesario su reemplazo | |||||||||||||||||||||||||||||||||

|

4- MANTENIMIENTO A LAS 1500 HS |

|||||||||||||||||||||||||||||||||

Control y limpieza de la lámpara (ver Manual Kammann, pag 10.3.2.1.3 ) |

|||||||||||||||||||||||||||||||||

Engrase general (rodamientos, rod. lineales, columnas, engranajes, levas y todos los puntos que posean alemites) | |||||||||||||||||||||||||||||||||

|

5- MANTENIMIENTO A LAS 3000 HS |

|||||||||||||||||||||||||||||||||

Control del nivel de aceite de la caja de velocidad del accionamiento principal |

|||||||||||||||||||||||||||||||||

Control de paralelismo entre carros y barras porta objetos (ver Manual Kammann, pag.3.10.2.1.2 ) | |||||||||||||||||||||||||||||||||

Control de funcionamiento del cabezal de espátula y barretinta (juegos en cola de milano, limpieza, engrase) | |||||||||||||||||||||||||||||||||

Desarme y limpieza, con solvente, de los cilindros neumáticos del cabezal de espátula y barretinta | |||||||||||||||||||||||||||||||||

|

6-MANTENIMIENTO A LAS 6000 HS |

|||||||||||||||||||||||||||||||||

Cambio de aceite del engranaje de accionamiento principal. |

|||||||||||||||||||||||||||||||||

Control general, desarme y limpieza del flameador |

|||||||||||||||||||||||||||||||||

Control general de la cinta transportadora, limpieza y aceitado de la cadena de arrastre | |||||||||||||||||||||||||||||||||

Determinación de las Máquinas e Instalaciones. Cálculos.

Especificaciones Técnicas de las Máquinas

Capacidades, tamaño de lotes, tiempos

Consumos de Energía, Agua y Otros Servicios.

Ejercicios 1 a 5 de la Guía de Trabajos Prácticos

Archivo:DT- Ejer 1-5 - G-3.xlsx

Determinación de la Evolución de las Mercaderías.

Tiempos de Entrega y Envío de las Mercaderías

Tamaños y Frecuencias de Compras

Ejercicios 6 a 11 de la Guía

Determinación del Personal.

Organigrama de Toda la Empresa

Descripción de Puestos de Trabajo

Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

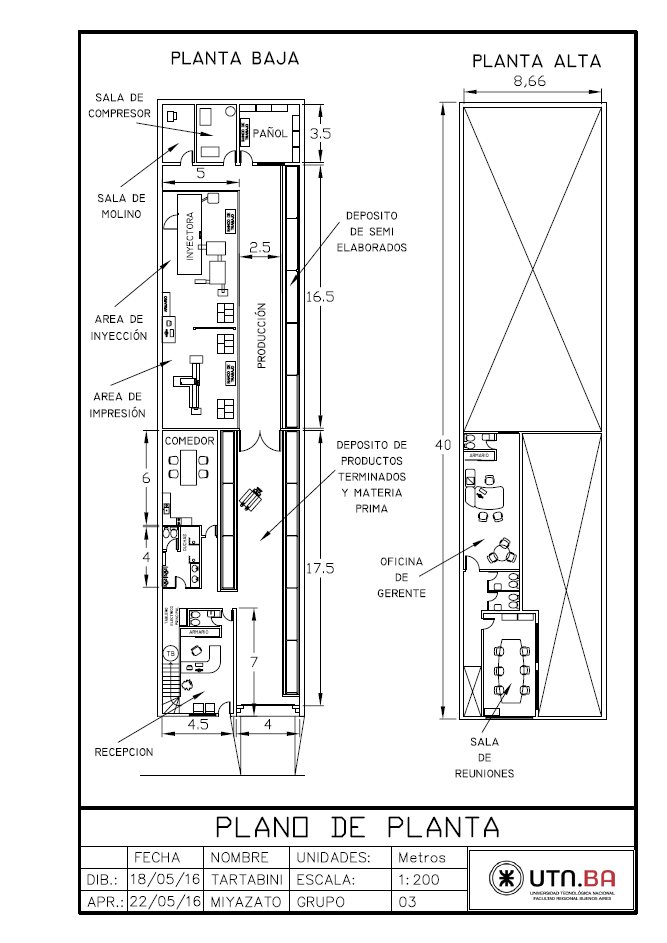

Anteproyecto de Planta.

Plano de Planta

A continuación se muestra el plano de planta compuesto por planta baja y planta alta. En la primera se ubican la administración, Almacén de materias primas y productos semielaborados y elaborados, producción y áreas de soporte a la misma así como vestuario y comedor para el personal de planta.

En la segunda planta se ubica la oficina de gerencia y una sala de reuniones.

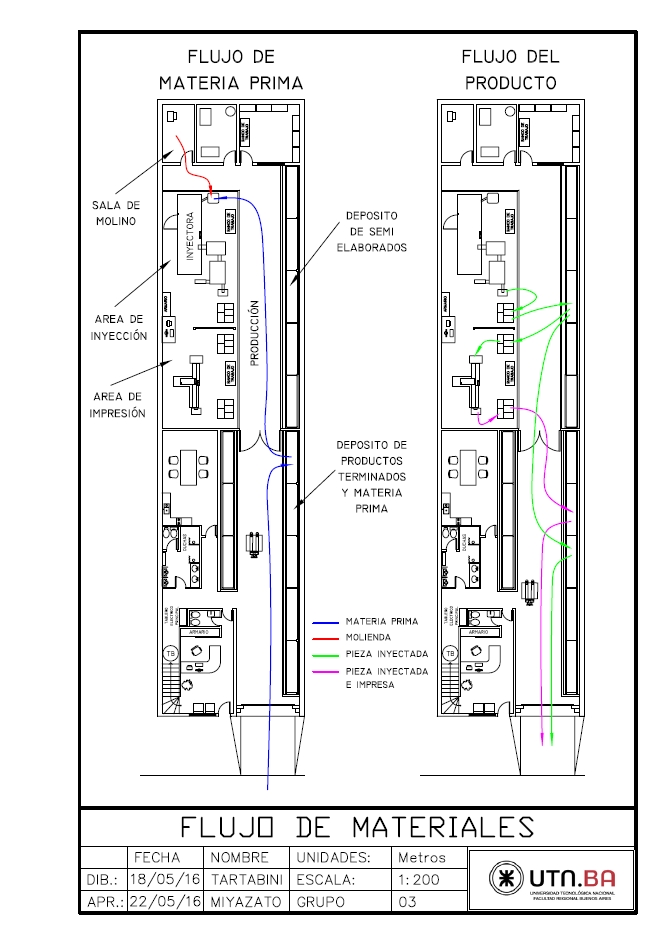

Plano Recorrido de Materiales