Diferencia entre revisiones de «2016/Grupo6/DimensionamientoTecnico»

| Línea 239: | Línea 239: | ||

= Anteproyecto de planta = | = Anteproyecto de planta = | ||

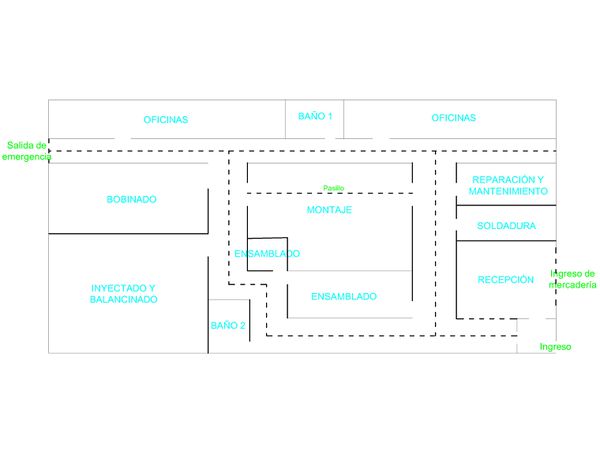

La primicia básica que impulsó el layout fue la ubicación central del sector Montaje. Esto se debe a, como se explico anteriormente, | La primicia básica que impulsó el layout fue la ubicación central del sector Montaje. Esto se debe a, como se explico anteriormente, que todo el proceso termina allí. En la periferia se encuentran los demás sectores con el fin de minimizar el recorrido de materiales y personas. | ||

El recorrido dentro de la planta es muy sencillo. Toda materia prima ingresa por recepción y es distribuida a cada sector según sea la necesidad. Luego todo es enviado a ensamblado (si es necesario) y montaje para su terminación. Cabe destacar que no existen almacenes de MP ni de producto terminado (los PT aguardan a ser despachados en montaje). Su despacho se realiza por la misma vía de entrada. | |||

En las oficinas se encuentras tanto trabajadores como jefes y gerentes para lograr una comunicación eficaz y un aprendizaje óptimo. La planta no cuenta con comedor debido a la baja cantidad de personal. | |||

=== Layout === | === Layout === | ||

<center>[[Archivo:Planta.jpg|600px|]]</center> | <center>[[Archivo:Planta.jpg|600px|]]</center> | ||

= Referencias = | = Referencias = | ||

Revisión del 21:55 1 jul 2016

Definición de la localización

Matriz de localización

En el análisis de la zona donde ubicaremos la planta, consideraremos las áreas de Pacheco, Villa Martelli, Burzaco, y 3 de Febrero

| FACTORES | Pacheco | Villa Martelli | Burzaco | 3 de Febrero | |||||

|---|---|---|---|---|---|---|---|---|---|

| Cercanía con proveedores | 3 | 1 | 3 | 1 | 3 | 1 | 3 | 1 | 3 |

| Disponibilidad de terrenos | 7 | 3 | 21 | 2 | 14 | 2 | 14 | 3 | 21 |

| Disponibilidad de servicios | 5 | 9 | 45 | 9 | 45 | 9 | 45 | 9 | 45 |

| Costo de terrenos | 10 | 5 | 50 | 7 | 70 | 6 | 60 | 7 | 70 |

| Costos de energía | 8 | 5 | 40 | 6 | 48 | 8 | 64 | 6 | 48 |

| Impuestos | 8 | 5 | 40 | 6 | 48 | 5 | 40 | 7 | 56 |

| TOTAL | 199 | 228 | 226 | 243 | |||||

Luego de realizar la matriz de locación, se optó por establecer la planta en 3 de Febrero.

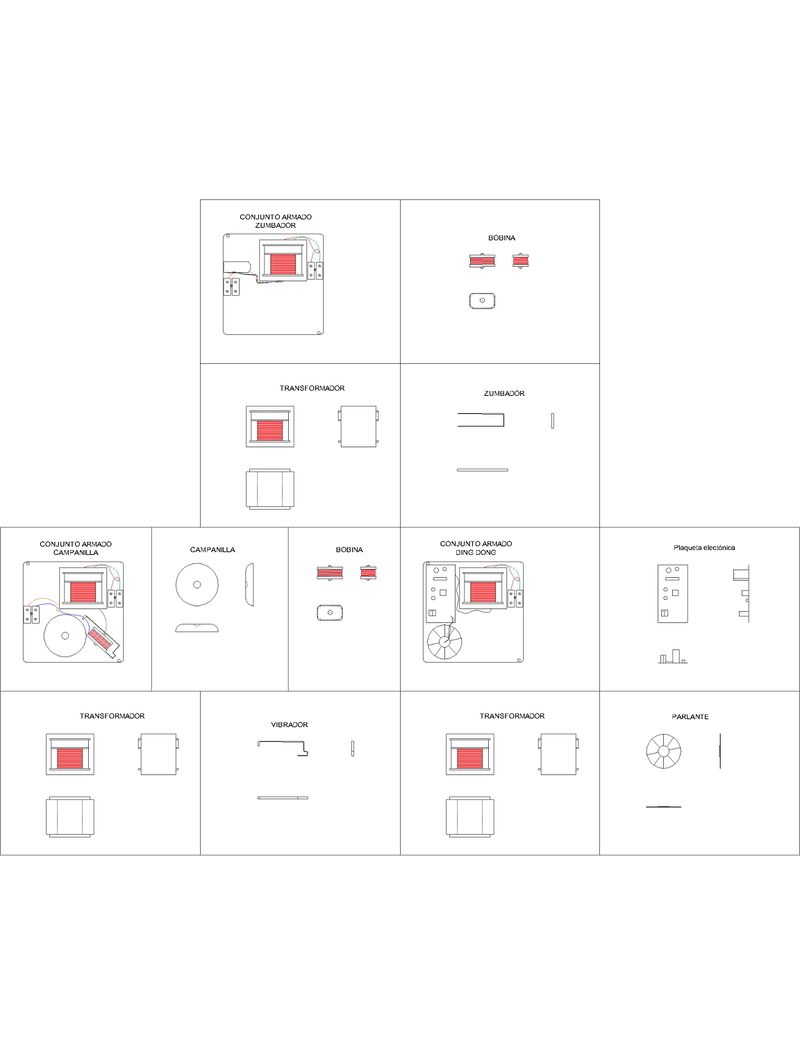

Definición técnica del producto

Formación

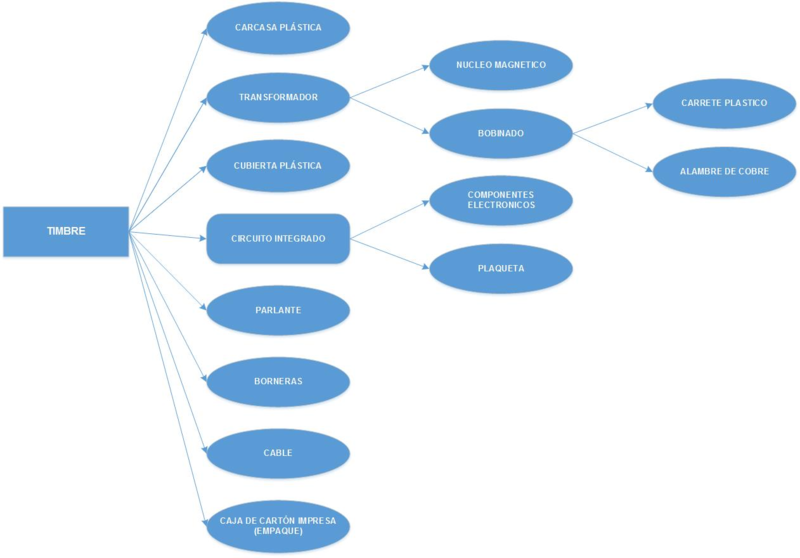

Nuestros productos, los timbres, están formados por una carcasa plástica y un transformador, diferenciándose cada uno por sus componentes interiores. Los Ding Dong cuentan un circuito eléctrico que les genera su sonido particular. Los campanilla, por su parte, están integrados por una campana de chapa de hierro estampada y zincada la cual, mediante un una vibración electromagnética, provoca un sonido estridente. Los zumbadores, al igual que las campanillas cuentan con un sistema de vibración electromagnética generando un sonido zumbante.

Diagrama arbóreo

- Ding Dong

Planos CAD de productos

Definición del proceso de fabricación

Diagrama de bloques

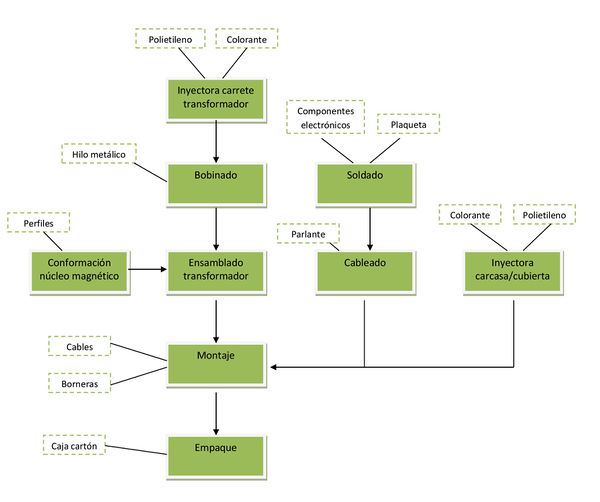

Ding Dong

Campanilla

Zumbador

Descripción completa del proceso de fabricación

Comenzaremos detallando la metodología de producción de timbre Ding Dong y luego mencionaremos las variaciones pertinentes para extrapolar el proceso de fabricación de éste tipo de timbre a los demás. Ésto es posible debido a la gran similitud en su elaboración, variando únicamente una porción pequeña del proceso y materiales utilizados.

Ding Dong

El proceso de producción del timbre "Ding Dong" es particular, todos sus componentes son fabricados paralelamente y son montados al final en un orden predeterminado.

La primera actividad es la compra de MP y el transporte directo al lugar de trabajo correspondiente sin almacenamiento previo. Personal administrativo son los encargados de este procedimiento. Previamente toda MP e insumo pasa por recepción asegurándose la correcta entrega de lo solicitado (estado, cantidad, fecha, condición, etc).

Comenzamos con las tecnologías más autónomas de proceso. Estas son las 2 inyectoras, las cuales son abastecidas de material (polietileno (p)/polipropileno (P) y colorante), previa colocación de la matriz requerida, y sin necesidad de operador alguno calientan, derriten, conforman y depositan los carretes del transformador (p) y las carcasas/cubiertas del PT (P). Éstas son almacenadas en cajas de mediano tamaño y transportadas cada una al puesto correspondiente (ensamblado del transformador y montaje, respectivamente).

El subproducto transformador contiene un contorno de metal fabricado con la unión y superposición de 2 perfiles (E e I) que se encuentra a pie de máquina. Los perfiles son colocados en ésta segunda tecnología y con la ayuda de un operario une 8 perfiles “EI” depositándolos en cajas que él deberá transportar al puesto de ensamblado del transformador. El último componente es la bobina rectangular. En otro punto de la fábrica se enrolla hilo metálico fino a un soporte plástico (500 vueltas) en una máquina enrolladora necesitándose un operario. El mismo es el encargado de llevar la bobina terminada junto con los demás componentes del transformador. Se procede al ensamblado manual del subproducto. Se lo transporta en la misma caja al puesto de montaje.

El emisor del sonido lo produce un componente electrónico en la esquina superior izquierda dentro de la carcasa. Consta de una plaqueta con componentes electrónicos que posibilitan la liberación del sonido “Ding Dong” mediante un parlante conectado a dicha plaqueta. Los compontes electrónicos son soldados a la plaqueta, se unifican la plaqueta y el parlante a través de un cableado y queda conformado el emisor del sonido. Éste es transportado en cajas al puesto de montaje por el operador.

El resto de los componentes (cables y borneras) son comprados a distintos proveedores y montados al final.

Por último 5 operarios (paralelamente) montan todos los componentes en las carcasas, colocan la cubierta plástica y realizan el cableado entre componentes. Inmediatamente colocan el PT en su empaque (caja de cartón impresa) y los transportan en cajas selladas con cinta adhesiva al almacén de PT donde esperaran a ser despachadas.

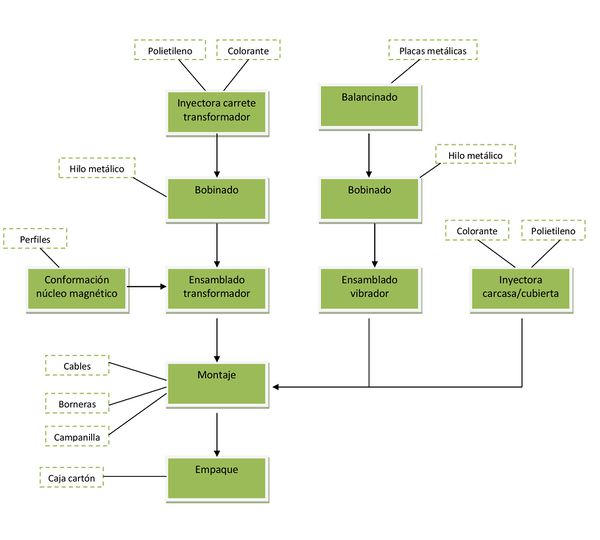

Campanilla

Como su nombre lo indica, el elemento diferenciador de este tipo de timbre es la campanilla. Éste elemento metálico es comprado como tal y montado al final del proceso con los demás componentes.

El elemento complementario que golpea la campanilla para producir el sonido es elaborado en la fábrica. El operario encargado de la supervisión de las inyectoras toma del almacén placas metálicas y las coloca en un balancín que corta dicha placa en porciones alargadas. Luego éstas son dobladas en otro balancín (al lado del primero) conformando el golpeador. La bobina requerida para su movimiento es fabricada al igual que la del ding dong en el mismo puesto de trabajo. Se realiza el ensamblado correspondiente por los mismos operadores que el transformador.

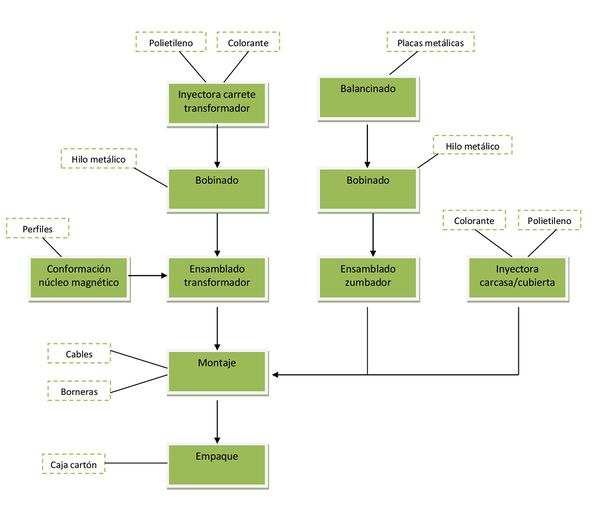

Zumbador

El timbre “zumbador” es el menos complejo de los tres ya que utiliza menos cantidad de componentes.

Al igual que la campanilla, el operario de las inyectores procede al armado del zumbador tomando, colocando y cortando las placas metálicas utilizando otra matriz. Se obtienen piezas más rectangulares que se doblan en el segundo balancín y transporta el semielaborado al puesto de ensamblado (transformador) para colocarle la bobina preindicada. Luego es llevada a montaje.

Mantenimiento, maquinarias e instalaciones

Maquinarias

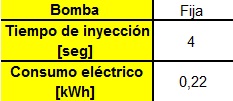

Inyectora de plástico

La máquina toma un pallet de polietileno o pliestireno/polipropileno, lo funde y homogeneiza el material. Esta tarea se realiza para la fabricación de las bases, carcasas y carretes plásticos, a través de la inyección del mismo a una matriz. Se trata de una inyectora con servo motor para el ahorro de energía eléctrica. Desde 268 hasta 568 toneladas de fuerza de cierre y desde 537 gramos hasta 2340 gramos de capacidad de inyección.

Soldador para plaquetas electrónicas

Se introduce la patilla del componente por el orificio de la placa y se sujeta el componente en su lugar evitando que pueda moverse en el proceso de soldadura. Una forma de sujetar el componente es doblar las patas a unos 45° (es aproximado, es solo para sujetar el componente). Se toma el soldador, calentado previamente (5 mins. Aproximadamente) y se apoya justo donde se desea hacer la soldadura. Una vez estén suficientemente calientes la patilla del componente y la superficie de cobre de la placa, se toma el estaño y se le aplica el estaño justo para que se forme una especie de cono de estaño en la zona de soldadura sin separar la punta del soldador. El estaño debería fundir sin tocar la punta del soldador por contacto con las piezas ya calientes. Se debe aplicar la cantidad de estaño necesaria (la experiencia te dirá cuanto), unos 3 – 4 mm del hilo de estaño suele ser suficiente. Se mantiene unos instantes la punta del soldador para que el estaño se distribuya uniformemente por la zona de soldadura y después retirar la punta del soldador. Mantener el componente inmóvil unos segundos hasta que se enfríe y solidifique el estaño. No se debe forzar el enfriamiento del estaño soplando porque se reduce la resistencia mecánica de la soldadura. Con la herramienta adecuada (un alicate) se corta el trozo de patilla que sobresale de la soldadura.

El tipo de soldador indicado para este proceso es el soldador tipo “lápiz” con punta fina y de tipo cerámica, lo cual facilita las soldaduras pequeñas y precisas. Además la característica básica que deben tener en cuenta es su potencia. Para electrónica, es recomendado de 15 a 30 W, más potencia es innecesaria y solo puede provocar el daño de algún componente por exceso de calor.

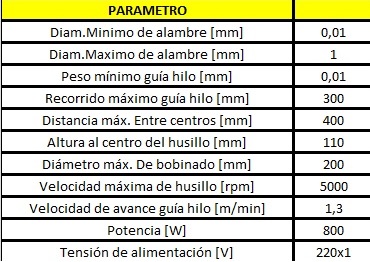

Bobinadora automática de cobre

Se utiliza tanto para el bobinado perteneciente al transformador, como al bobinario secundario.

Determinación de la evolución de las mercaderías

Determinación del personal

Requisito común básico: secundario completo.

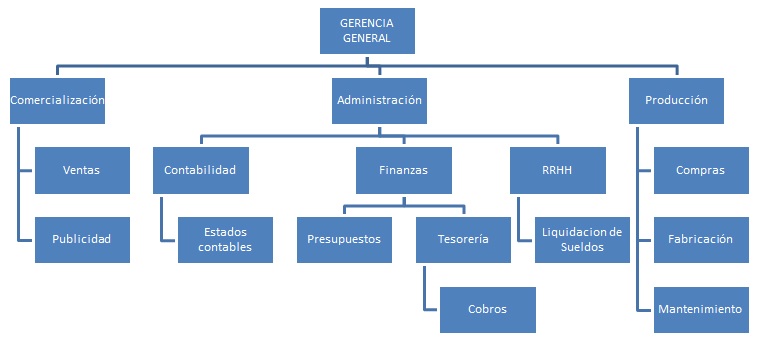

Gerencia General

El Gerente General se encargará de representar a la empresa frente a terceros y entre sus principales actividades se encuentra la gestión, organización y control de la empresa. Los requisitos que debe reunir el postulante son:

- Ingeniero Industrial o administración de empresas

- Inglés avanzado

- Experiencia en puestos similares mínima de 5 años

Gerente de comercialización

El Gerente de esta área tendrá a su cargo la gestión de la política de comercialización y la determinación de las estrategias de marketing necesarias. Los requisitos para este puesto incluyen:

- Licenciado en Marketing o comercio exterior

- Ingles Avanzado

- Experiencia mínima de 2 años en área de comercialización

Gerente de administración

El Gerente de administración tendrá a su cargo la coordinación y organización de los siguientes sectores: Finanzas, Contabilidad y Recursos Humanos. Además, cooperará en la determinación de las estrategias generales y en la planificación general junto al Gerente General. Los requisitos para el cargo mencionado son:

- Licenciado en administración o contador

- Ingles Avanzado

- Experiencia mínima de 3 años en áreas de finanzas y contabilidad

Gerente de Producción

El Gerente de producción se encargará básicamente de la planificación y control de la producción. Incluye la optimización de los procesos, la calidad de los productos y la correcta utilización de la mano de obra (operarios), entre otras tareas. Los requisitos para ser Gerente de producción consisten en:

- Ingeniero Industrial

- Experiencia en área de producción y calidad (excluyente)

Niveles inferiores a la Gerencia

En cuanto a los puestos que se encuentran por debajo de la Gerencia se encontrarán:

En producción

- Jefe de planta (dirigirá y coordinará las actividades de los procesos de la planta)

- 2 compradores (llevarán las relaciones con los proveedores que la empresa posee, realizando las compras de las materias primas, insumos, herramientas y materiales necesarios para producir. Atenderán los pedidos de producción)

- Empleado de mantenimiento (se encargará del mantenimiento de las maquinarias y herramientas. A su vez es un operario de fabricación)

- 12 operarios de fabricación (se dedicarán exclusivamente a la fabricación de los componentes y al armado de los timbres)

En administración

- 2 empleados de recursos humanos (se encargarán de la contratación y adquisición de personal como así también la capacitación de los mismos)

- Tesorero y empleado de finanzas (realizarán los presupuestos financieros, tendrán a su cargo la administración de los cobros y de los pagos)

- Contador (liquidará los sueldos de los empleados, presentará ante el AFIP la liquidación de los impuestos y las declaraciones juradas)

En comercialización

- 4 vendedores (juegan un rol imprescindible por lo que deben estar bien capacitados. Entre sus tareas las más importantes son la venta de los timbres y la de afianzar las relaciones con los clientes)

- Empleado de marketing (se encarga de la publicidad y promociones)

Equipos auxiliares, muebles y útiles

Equipos auxiliares

Molinos de recuperación de desechos

El molino utilizado en apoyo del moldeo por inyección es uno de los equipos auxiliares protagonistas. Funciona con alimentación continua, con cintas o robot, o discontinua, y manual, de coladas y piezas moldeadas, carcasas, etc. que no son conformes a los requisitos preestablecidos –piezas defectuosas–. La versatilidad de los modelos del mercado permite grandes posibilidades, por su robustez, la configuración de la acción de corte. Los molinos de recuperación de desechos de fabricación se ubican al lado de las propias máquinas de producción, por lo que su nivel acústico está siendo uno de los principales focos de mejora en los últimos tiempos. Los molinos para plásticos no deben propiamente moler (desgarrar, triturar), sino cortar, porque existe un tamaño óptimo de partícula a obtener, lo más parecido al de la granza, y los tamaños inferiores y el polvo que se genere no son en todos los casos directamente aprovechables. También es importante que la densidad aparente sea similar a la de la granza, y que su granulometría sea homogénea. Además, deben tener una gran capacidad de disipación de calor, puesto que si la energía cinética del corte resulta en un incremento excesivo de la temperatura del polímero, éste se degrada y de incorporarse al moldeo produce partes defectuosas y, en el caso de recuperados de la fabricación de cuerpos huecos o película de alta calidad, poros que inutilizan el producto para el reaprovechamiento de las piezas defectuosas mediante una nueva molienda [1]

Especificaciones técnicas

Tolvas secadoras

Los secadores de aire caliente son compactos y flexibles, se encuentran disponibles en diferentes configuraciones de montaje distintas y varios tamaños de tolva. El fin de los mismos permitir un secado óptimo para aquellos materiales de carácter higroscópico, es decir, que tiene mayor capacidad para absorber la humedad. Como los tipos de plásticos con los que se realiza la fabricación de timbres tales como ABS y PET se caracterizan por ser higroscópicos consideramos este equipo como perisferisco.[2][3]

Especificaciones técnicas

Anteproyecto de planta

La primicia básica que impulsó el layout fue la ubicación central del sector Montaje. Esto se debe a, como se explico anteriormente, que todo el proceso termina allí. En la periferia se encuentran los demás sectores con el fin de minimizar el recorrido de materiales y personas.

El recorrido dentro de la planta es muy sencillo. Toda materia prima ingresa por recepción y es distribuida a cada sector según sea la necesidad. Luego todo es enviado a ensamblado (si es necesario) y montaje para su terminación. Cabe destacar que no existen almacenes de MP ni de producto terminado (los PT aguardan a ser despachados en montaje). Su despacho se realiza por la misma vía de entrada.

En las oficinas se encuentras tanto trabajadores como jefes y gerentes para lograr una comunicación eficaz y un aprendizaje óptimo. La planta no cuenta con comedor debido a la baja cantidad de personal.

Layout