Diferencia entre revisiones de «2017/Grupo11/DimensionamientoTecnico»

Sin resumen de edición |

|||

| Línea 144: | Línea 144: | ||

=== Listado de medios de fabricación y control === | === Listado de medios de fabricación y control === | ||

Para la parte principal del proceso utilizaremos 3 marmitas de diferentes capacidades : | '''Marmitas:''' Para la parte principal del | ||

proceso utilizaremos 3 marmitas de diferentes capacidades, 2 unidades de 500 litros y 1 unidad de 1000 litros. | |||

[[Archivo:Marma11.jpg|none|thumb]] | |||

Origen: China | |||

Max. Loading Capacity: 500 y 1.000 litros. | |||

Voltage: 220/380 V | |||

Power: 3kv | |||

Dimension (L*W*H): 1500*800*1650 mm | |||

Machine Type: Neumático. | |||

'''Dosificadores:''' Los dosificadores se utilizan para armar la proporciones de la formula, para este proceso vamos a necesitar 2 equipos. | |||

[[Archivo:Dosif11.jpg|none|thumb]] | |||

Origen: China | |||

[[Archivo: | Max. Loading Capacity: 180 litros. | ||

Voltage: 220/380 V | |||

Power: 3kv | |||

Dimension (L*W*H): 905*850*1620 mm | |||

Machine Type: Neumático. | |||

'''Tanques de almacenamiento:''' Se utilizaran tanques de 500 y 1.000 litros de acero inoxidable. | |||

[[Archivo:Tanque11.jpg|none|thumb]] | |||

'''Bombas de impulsión''': | |||

[[Archivo:Bombas11.jpg|none|thumb]] | |||

Presión y caudal nominal: 3,4 m3/h a 50 mca. | |||

Voltage: 220/380 v | |||

Origen: Nacional. | |||

Potencia: 2 HP | |||

'''Viscocímetro''': | |||

Dimensiones: 4370*325*280 mm | |||

Voltage: 220v | |||

Rotationg speed or rotor: | |||

{| class="MsoNormalTable" | |||

| | |||

6 / 12 / 30 / 60 rpm | |||

| | |||

0.3 / 0.6 / 0.5 / 3 / 6 / 12 / 30 / 60 rpm | |||

|} | |||

Origen: Chino. | |||

=== Clasificación y formación de operarios === | === Clasificación y formación de operarios === | ||

Revisión del 20:41 2 ago 2017

Contenido

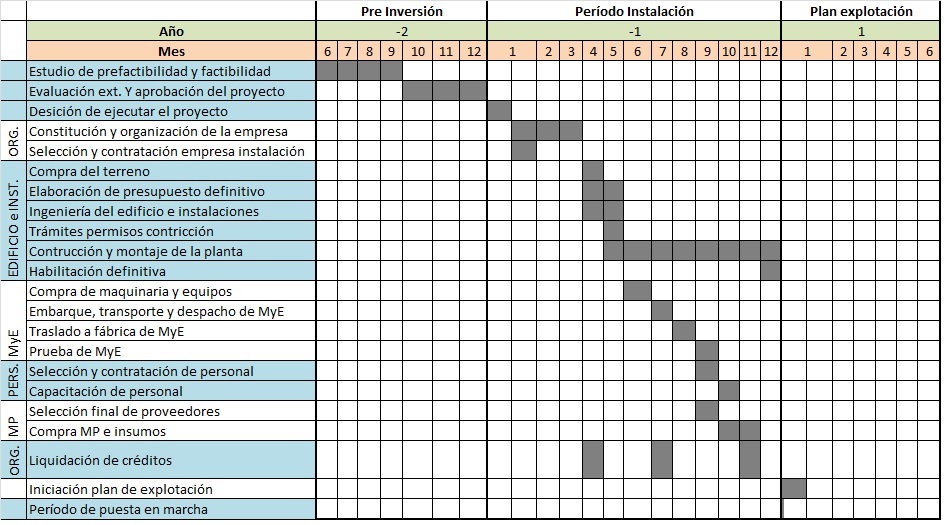

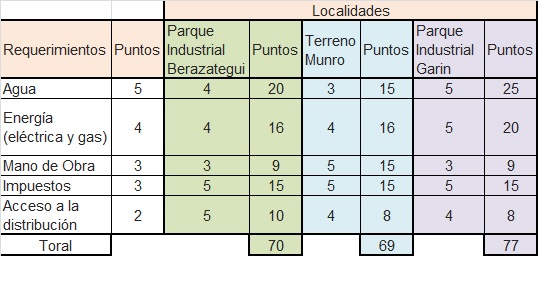

Determinación de la localización

Matriz de Localización

A continuación se puede observar la matriz de localización con los potenciales lugares de ubicación en función a los requerimientos que se considera de mayor importancia para el proyecto.

Cabe destacar que el recurso agua y energía son requisitos primordiales para la instalación y funcionamiento de la planta, y que al ser evaluado en cada punto de localización se ha determinado que los tres disponen de dichos recursos.

Basándonos en lo analizado en la matriz de Localización optamos por instalarnos en en parque industrial Garín.

Definición técnica del producto

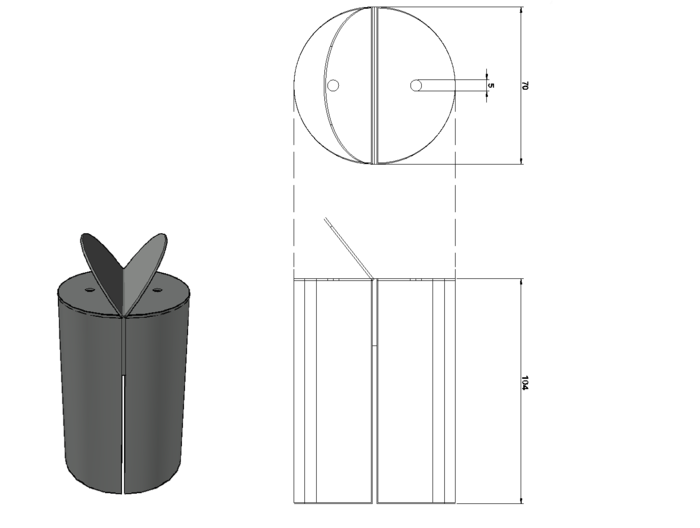

Planos

El envase del producto es de 400 ml. El mismo consta de dos partes: El producto Strong de 200 ml y el soft de 200 ml.

Las dimensiones del plano se encuentran en mm

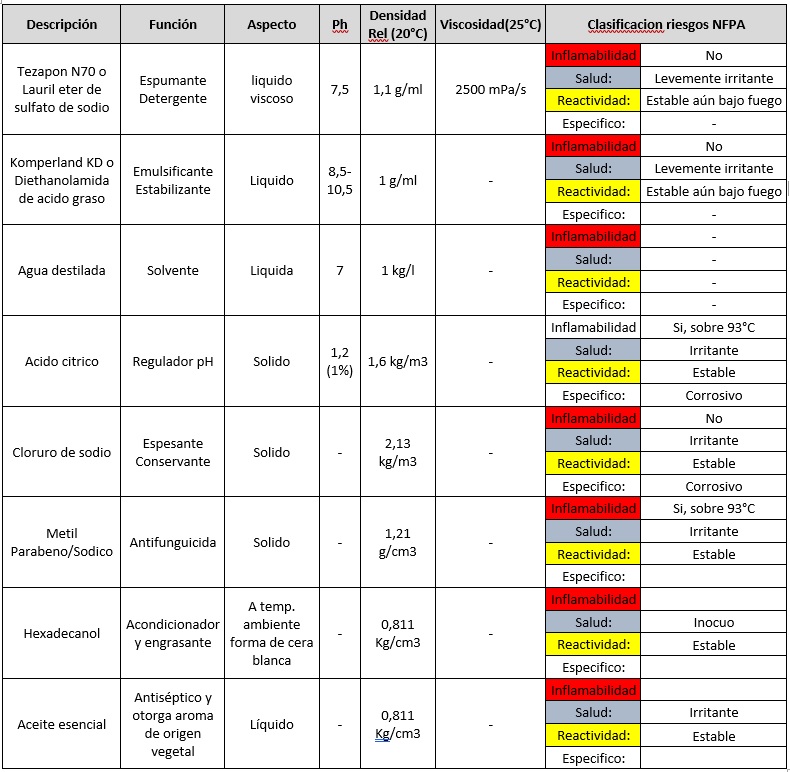

Listado de materiales

Las materias primas principales son:

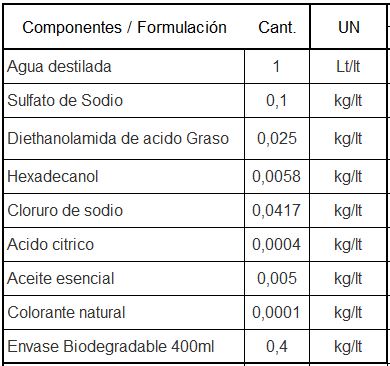

La proporción para los mismos se puede ver en el siguiente cuadro

Definición técnica del producto

Producto sintético, de uso externo, para higiene y limpieza capilar.

Cabe señalar que cumple con "Definición de Productos Grado 1" de RES Nº 07/05: REGLAMENTO TÉCNICO MERCOSUR “CLASIFICACIÓN DE PRODUCTOS DE HIGIENE PERSONAL, COSMÉTICOS Y PERFUMES”

Normas aplicables

La Administración Nacional de Medicamentos, Alimentos y Tecnología Medica (ANMAT) regula los cosméticos través de la Resolución MS y AS N°155 del año 1998. "Actualización de normas relacionadas con Productos Cosméticos para la Higiene Personal y Perfumes, y las actividades inherentes a ellos.- BO 02/04/98.

Ademas, según la clasificación de la Res. GMC Nº 110/94 los shampoos (no anticaida ni anticaspa) son tipos de producto de grado 1.

Características del producto

El shampoo está compuesto químicamente por una base de carácter detergente, a la que se añaden agentes espesantes, ajustadores de pH, diluyentes, secuestrantes, perfumes, colorantes y otros ingredientes de efectos particulares dependiendo de la formulación definitiva del producto.

A diferencia del resto de los componentes el agua destilada se obtiene en nuestra planta por osmosis inversa, la calidad varía desde la fuente de obtención y de los sólidos disueltos en la misma. En este tipo de industria es necesario obtener agua sin sustancias extrañas, el proceso de osmosis permite que las disoluciones a adquirirse no lleguen a enturbiarse por precipitación coloidal de sales minerales, mejorando la calidad visual del producto.

Plan de ensayos

La calidad debe ser un eje central para generar confiabilidad y satisfacción de nuestros clientes, es por esta razón que nuestra compañía debe asegurar estrictos controles de calidad al producto terminado que serán las siguientes:

1) pH: Los límites del pH se establecen para aquellas sustancias farmacopéicas en las cuales la actividad del ion hidrógeno redunda en su estabilidad química y física. El instrumento de medición será un potenciómetro.

La ANMAT establece en la disposición 2.035 emitida en el año 2012 los límites que deben tener los productos utilizados en cosméticas, los cuales son para nuestro producto:

- Hezadecanol: Concentración máxima autorizada 0,2% expresado como ácido.

- Ácido cítrico: Concentración máxima autorizada 0,6% expresado como ácido. Limitación: Prohibido en aerosoles o spray.

- Komperland kd o diethanolamina de ácido graso: Concentración máxima autorizada de 0,1% expresado como ácido.

- Tezapon o lauril eter de sulfato de sodio: Concentración máxima autorizada 2,5%

- Metil Parabeno/Sodico: Concentración máxima autorizada 0,15%

2) Viscosidad: Esta prueba consiste en medir la resistencia que ofrece un fluido al movimiento rotatorio, la cual se realiza con un viscosímetro.

Los límites establecidos por la ANMAT indican que las muestras deben tener una viscosidad de 1.800 a 2.000 cp.

La frecuencia del control de calidad se realizará en cada lote de producción. Se utilizará la norma IRAM 15 como referencia y se opta por un nivel de inspección II y una inspección normal para efectuar el plan de ensayos.

Acondicionamiento del producto

El producto elaborado (shampoo) posee un empaque primario de una botella de plástico biodegradable. Los envases poseen un empaque secundario conformado por cajas de cartón corrugado. Dichas cajas se recubren con film stretch y se apilan sobre pallets de madera.

Definición del proceso de producción

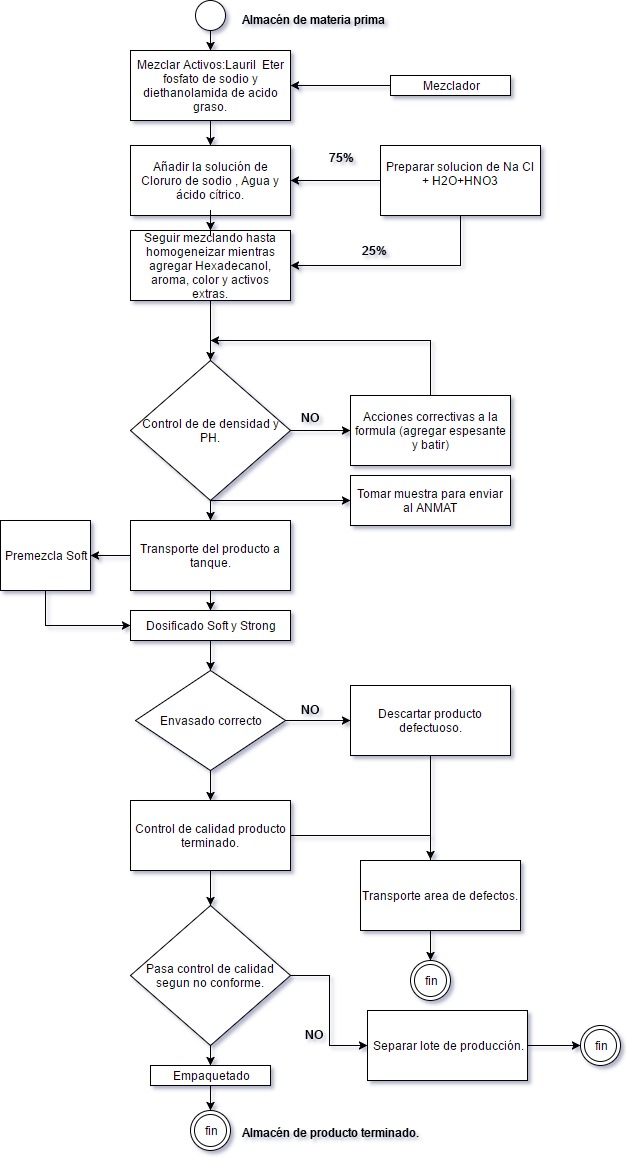

Diagrama del flujo de fabricación y control. Cursogramas gráficos y analíticos del proceso

Proceso

Flujo de fabricación y control

El proceso comienza con el transporte de las materia prima desde el almacén hasta el sector de mezcla y mixer. En primer lugar se dosifica las cantidades descrita en la formulación a lo que llamamos activo A base espumante con una cantidad de agua del 5%, llevando la mezcla a 80 grados celosías y homogeneizando completamente.

En paralelo también se prepara el estabilizante que llamamos Activo B a las misma temperatura de A pero con un porcentaje de 7.5% de Agua desionizada. Previo a estos procesos se premezcla el agua con cloruro de sodio y ácido cítrico a 40 grados.

En esta primera etapa ya tenemos todos los activos listos para empezar a preparar la mezcla final.

Por final a través de bombas de rodete flexibles traspasados ambos activos al reactor final con las proporciones de agua indicadas en el diagrama de flujo llevando toda la mezcla a 40 grados y homogeneizando.

Luego de esta etapa se realizan los controles de densidad relativa, medición del PH y además se toman las muestras que se envían al ente ANMAT para su aprobación.

A continuación la mezcla se deja reposar en un tanque 24 horas para eliminar la espuma que se haya generado en el proceso para luegosu poder envasar el mismo. Para la composición de la parte Strong la dosificación es directa en cambio para la Soft hay una premezcla con Hexadecanol para generar el poder de desenredo y suavizante para luego dosificarlo.

Finalmente la dosificación se lleva a cabo en una en un equipo semiautomático de autonomía de 500 litros por hora.

Una vez realizado el control cálida final se empacan los envases en cajas de de cartón corrugado específicamente diseñadas para la correcta conservación del producto, luego estas cajas son apiladas en el almacén de producto terminado.

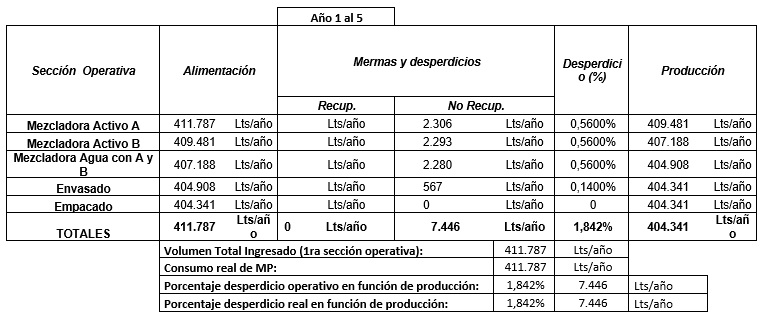

Balance de Materiales

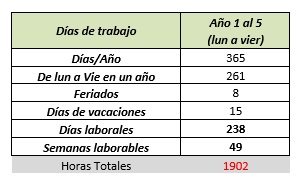

Determinación de horas operativas

Considerando una semana de mantenimiento, dos de vacaciones y 8 feriados en el año.

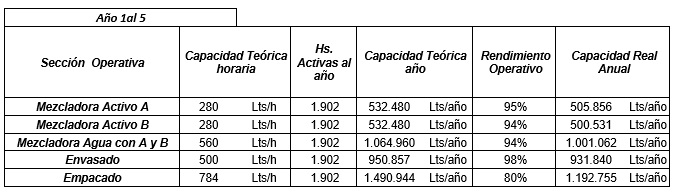

Capacidad real anual de la maquinaria en cada sección operativa

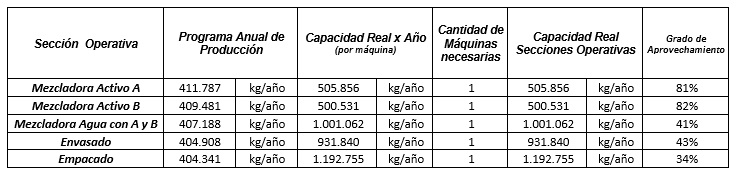

Determinación de capacidad máxima de la planta

De esta forma podemos ver que el cuello de botella es la Mezcladora de activo A y considerando su trabajo al 100%, la capacidad máxima de la planta es 411787L.

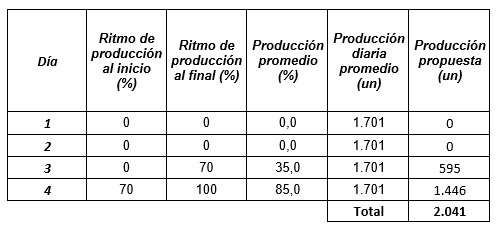

Evolución de la producción

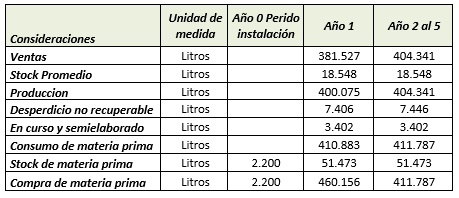

Evolución de la mercadería

Teniendo en cuenta que durante el año se mantiene un ritmo de ventas uniforme de forma mensual, que la producción anual en estado de régimen es de 404341L y que se trabajan 10,9 semanas al año, considerando 20 días del mes y una producción diaria promedio de 1701L el stock promedio de producto elaborado será de 18548L. Dado el tipo de producto no consideramos necesaria la utilización de un stock de seguridad como en otros rubros en los que puede aumentar la demanda de forma inesperada. Si a esto le sumamos los costos de mantenimiento y espacio de almacén la planta vemos que la existencia de un stock de seguridad representa un costo financiero innecesario.

Dado que nuestro ciclo de elaboración es de dos días y la producción diaria promedio es de 1701, la mercadería en curso y semielaborado es de 3402L.

Para hallar el consumo de materia prima en el año de puesta en marcha tuvimos en cuenta que el consumo durante los 4 días de puesta en marcha es de 2116L (considerando desperdicio de 3,7%) y durante el resto del primer año es de 405353L (considerando desperdicio de 1,842%). Durante la puesta en marcha el desperdicio es de 75,52L para los primeros 4 días y de 7330L

La producción durante el primer año es de 2041L en los primeros 4 dias y de 398,034L para los días restantes.

Para el período de puesta en marcha habrá que adquirir como mínimo 2116L de materia prima (considerando desperdicio del 3,7% para la producción en esos 4 días). Para nuestro caso decidimos comprar 2200L.

Del Balance de materiales determinamos que debían entrar al proceso 411787L. Con el fin de reducir los costos logísticos y obtener un beneficio económico de los proveedores por volumen de compra, teniendo en cuenta el volumen del stock y la disposición del mismo en el almacén hemos decidido efectuar 4 compras anuales de 102947L. De esta forma calculamos un stock promedio de materia prima de 51473L.

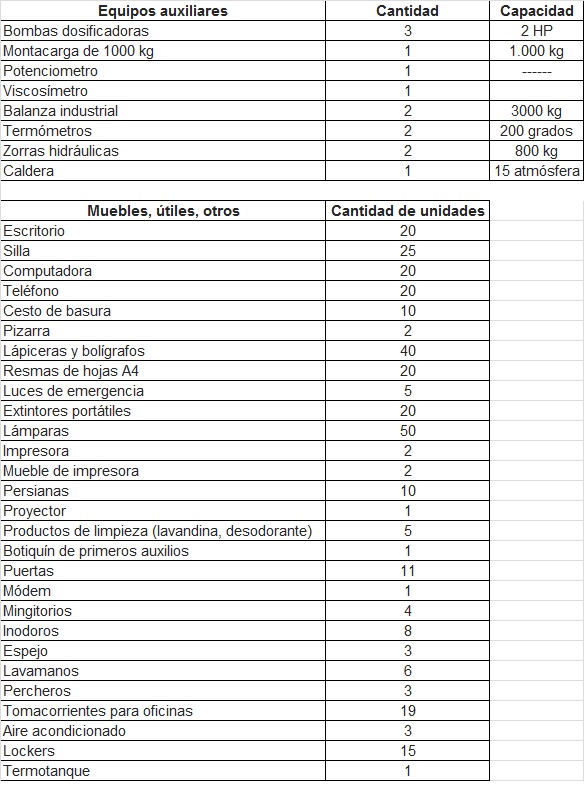

Equipos auxiliares, muebles y útiles

A continuación se detallan los equipos auxiliares más relevantes para la operación y los muebles y útiles:

Combustibles

Gas: Abastecidos de la red pública que ingresa a una estación reductora para utilizarse a 0,17 Kg/cm2 para la alimentación a la caldera y luego otra reductora para llevar la presión a 0,02 Kg/cm2 para los consumos de los termotanques en vestuarios.

Gasoil: No se utilizará.

Listado de medios de fabricación y control

Marmitas: Para la parte principal del proceso utilizaremos 3 marmitas de diferentes capacidades, 2 unidades de 500 litros y 1 unidad de 1000 litros.

Origen: China

Max. Loading Capacity: 500 y 1.000 litros.

Voltage: 220/380 V

Power: 3kv

Dimension (L*W*H): 1500*800*1650 mm

Machine Type: Neumático.

Dosificadores: Los dosificadores se utilizan para armar la proporciones de la formula, para este proceso vamos a necesitar 2 equipos.

Origen: China

Max. Loading Capacity: 180 litros.

Voltage: 220/380 V

Power: 3kv

Dimension (L*W*H): 905*850*1620 mm

Machine Type: Neumático.

Tanques de almacenamiento: Se utilizaran tanques de 500 y 1.000 litros de acero inoxidable.

Bombas de impulsión:

Presión y caudal nominal: 3,4 m3/h a 50 mca.

Voltage: 220/380 v

Origen: Nacional.

Potencia: 2 HP

Viscocímetro:

Dimensiones: 4370*325*280 mm

Voltage: 220v

Rotationg speed or rotor:

|

6 / 12 / 30 / 60 rpm |

0.3 / 0.6 / 0.5 / 3 / 6 / 12 / 30 / 60 rpm |

Origen: Chino.

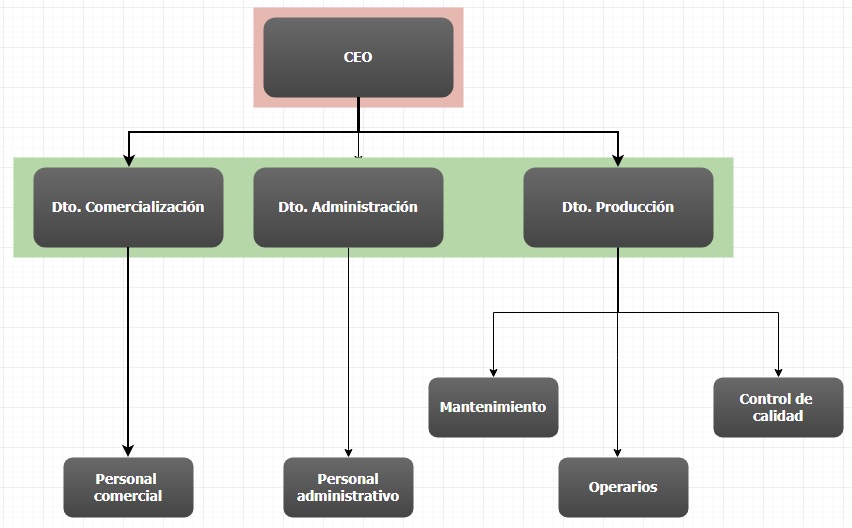

Clasificación y formación de operarios

Gerente general

Deberá representar a la sociedad frente a terceros y coordinar todos los recursos a través del proceso de planeamiento, organización dirección y control a fin de lograr objetivos establecidos.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Licenciado en administración de empresas/ingeniero industrial.

- Nivel avanzado de inglés.

- Experiencia mínima: 5 años en gerenciamiento y coordinación con grandes grupos de trabajo en cargo de alta jerarquía (cargo similar) en empresa industrial.

Gerente de comercialización

Gestionará las políticas de comercialización de la empresa como así también los planes de venta .

- Cantidad necesaria: 1 (uno).

Requisitos:

- Licenciado en comercialización/ Marketing/Comercio exterior.

- Nivel avanzado de inglés.

- Experiencia mínima: 3 años en área comercial y marketing, orientada a la venta de productos masivos.

- Se valorará experiencia previa en coordinación con grupos de trabajo.

Personal de comercialización

Serán necesarios como apoyo al gerente comercial. Sus funciones serán la de llevar a cabo las estrategias de venta y marketing.

- Cantidad necesaria: 2 (dos)

Requisitos:

- Estudiante/graduado en Licenciaturas en marketing, comunicación, comercio exterior.

- Experiencia en área comerciales.

Gerente de administración

Será el responsable de tomas las decisiones y gerenciar de las áreas de finanzas, administración y contabilidad de la empresa. Se encargará de elaborar reportes a la Dirección de la empresa para establecer las estrategias de la empresa.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Licenciado en Administración/Contador.

- Experiencia mínima de 3 años en área de contabilidad y finanzas.

- Nivel intermedio/avanzado en ingles.

- Se valorará experiencia previa en coordinación con grupos de trabajo.

Personal de administración

Serán necesarios como apoyo al gerente administrativo. Sus funciones serán la de llevar a diario la contabilidad y administración económica/financiera de la empresa.

- Cantidad necesaria: 3 (tres)

Requisitos:

- Estudiante/graduado en Licenciaturas en administración/ contador/actuario.

- Experiencia en área de finanzas y contabilidad.

Director de producción

Tendrá a su cargo el funcionamiento del área productiva de la empresa y el cumplimiento de los objetivos. Optimizar y planificar los recursos productivos. Quien ocupe la función deberá organizar y hacer seguimiento de la ejecución de todos los procesos de trabajo dentro del ciclo de producción. Será el encargado de gestionar la producción de la planta y tendrá a su cargo todo lo relacionado con los operarios y el control de calidad.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Ingeniero industrial o químico.

- Nivel intermedio/avanzado de ingles.

Experiencia mínima: Mínima de 2 años en el rubro de cosmética o afines.

Operarios de producción

Operar las máquinas de la planta y llevar adelante la producción de los productos.

- Cantidad necesaria: 11 (once).

Requisitos:

- Secundario completo.

Control de calidad

Realizar controles de calidad en los productos y procesos.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Estudiante de ingeniería química o industrial.

- Nivel de ingles intermedio.

Jefe de mantenimiento

Sus funciones serán la planificación y programación de las tareas propias del área a su cargo. La ejecución y control del mantenimiento preventivo, predictivo y correctivo de la planta que permitan dar continuidad a los procesos productivos.

- Cantidad necesaria: 1 (uno).

Requisitos:

- Técnico electromecánico y/o electricista.

- Experiencia previa de 2 años en mantenimiento y reparación de maquinarias.

Organigrama

Sistema de mantenimiento

En nuestra empresa buscaremos incrementar la competitividad de los bienes industriales, el estableceremos programas de mantenimiento preventivo y predictivo elaborados con base en el análisis del comportamiento y desempeño de los mismos para evitar cualquier problema de descomposturas. En el caso particular de este giro se debe prestar atención a los siguientes aspectos:Departamento de Mantenimiento es el responsable de mantener los activos de la compañía y preservas las instalaciones en general en buenas condiciones de funcionamiento. Esto se consigue por medio del mantenimiento predictivo y correctivo de los equipos y accesorios.

El mantenimiento correctivo consiste en arreglar las fallas causadas por accidentes mecánicos o eléctricos y que de ninguna manera se pueden prever.

El mantenimiento predictivo consiste en programar para cada máquina una revisión y cambio de piezas periódico. Se deberá realizar un programa de limpieza diario de los equipos y accesorios al finalizar la jornada de trabajo.

En forma adicional se deberá contemplar un programa de control de plagas para eliminar principalmente moscas, ratas y cucarachas.

Además de todo lo anterior se debe programar periódicamente una limpieza de tanques, drenajes, patios, almacenes y techos, así como la pintura de equipos e instalaciones. También programaremos una parada por año, para cambiar las instalaciones y preservar esta manera la operación y bajar las posibilidades de parada de equipos y del sistema.

Anteproyecto

Teniendo en cuenta los requerimientos necesarios para la instalación y el funcionamiento óptima de la planta, se definió al Parque Industrial Garín como la opción más conveniente.

En el siguiente link se puede ver el plano de la planta. Archivo:PLANO PLANTA 001-A.pdf

Agregar cosas /////////////////////

Las instalaciones comprenden la nave industrial, aproximadamente 760 m2, con oficina de recepción y vestuarios para los operarios de planta. En la planta superior se encuentran las oficinas administrativas.

En cuanto a las instalaciones principales, se cuenta con un modulo de destilación de agua, tanques de almacenamiento de MP y Pt y una caldera para generación de vapor.

Cronograma de ejecución