Diferencia entre revisiones de «2017/Grupo2/DimensionamientoTecnico»

mSin resumen de edición |

|||

| Línea 18: | Línea 18: | ||

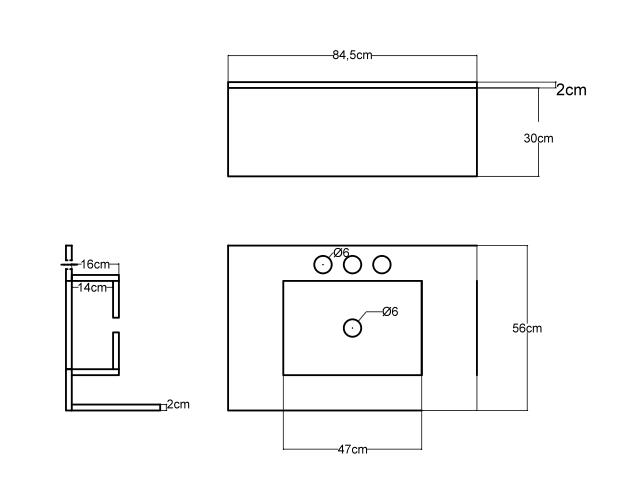

[[Archivo:Plano.jpg|frame|Plano de un vanitory con bacha|centre]] | [[Archivo:Plano.jpg|frame|Plano de un vanitory con bacha|centre]] | ||

==== Otras especificaciones ==== | ==== Otras especificaciones técnicas ==== | ||

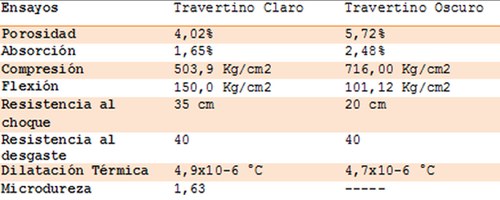

El mármol travertino posee las siguientes propiedades, obtenidas de realizar diferentes ensayos: | El mármol travertino posee las siguientes propiedades, obtenidas de realizar diferentes ensayos: | ||

[[Archivo:Caracteristicas marmol.png|centre|frame]] | [[Archivo:Caracteristicas marmol.png|centre|frame]] | ||

Revisión del 21:56 26 jun 2017

Determinación de la localización

Se realiza en dos etapas:

- Macro-localización: se determina la zona.

- Micro-localización: se determina el punto preciso de ubicación.

Macro-localización

Para determinar la macro-localización se hizo el análisis a través de una Matriz de Localización, utilizando el Método de los Factores Ponderados, como se muestra a continuación:

Matriz de localización

Pegar matriz

Micro-localización

Definición técnica del producto

Planos

Teniendo en cuenta que realizamos productos a pedido del cliente, los planos van modificándose. Incluso ellos mismos pueden darnos el suyo para que lo hagamos. A modo de ejemplo vamos a mostrar uno.

Otras especificaciones técnicas

El mármol travertino posee las siguientes propiedades, obtenidas de realizar diferentes ensayos:

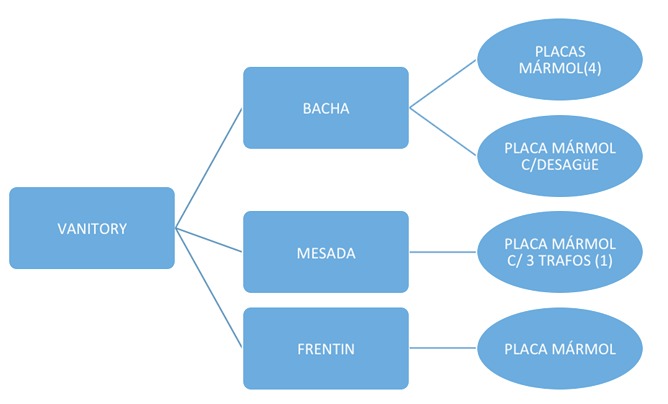

Diagrama arbóreo

Definición del proceso de producción

El proceso comenzaría en la cantera ubicada en La Laja, Albardon, provincia de San Juan donde se extraerían los bloques de mármol (1m x 1,3m x 3m) con una maquina la cual tiene una correa con dientes de diamante. Luego se cortarían los bloques en chapas (0,02m x 1,3m x 3m) con otra máquina, obteniendo 40 chapas por bloque aproximadamente, lo cual facilitaría el transporte hacia la Capital Federal.

Una vez las chapas en Buenos Aires, se le realizaría el proceso de empastinado con una resina, lo que permite que la superficie del mármol quede sin orificios.

Luego se le realizaría un pulido para para quitar las imperfecciones del material y obtener una superficie lisa, más cercana a la final.

Una vez pulido, se cortarían las chapas a las medidas necesarias y se agujerearía las mismas para la colocación de la grifería correspondiente.

Una vez hecho estos procesos se procedería a pegar las partes con resina poliéster y se puliría nuevamente para darle las terminaciones.

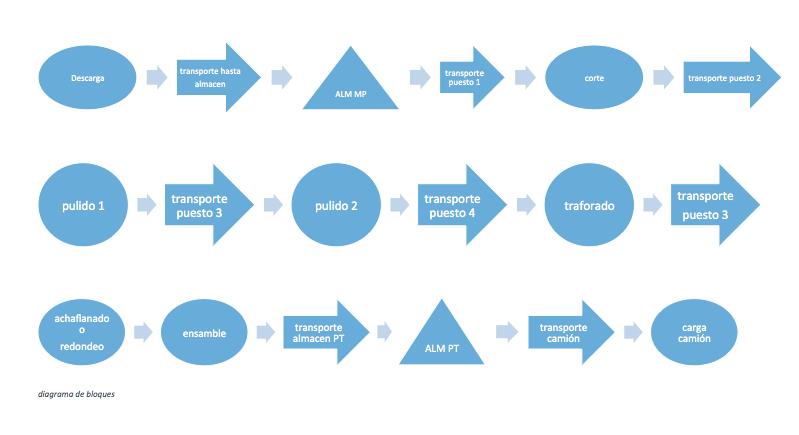

Diagrama de bloques del proceso

- Descarga: Se descargan las placas de mármol del camión con la grúa y se dejan en stock.

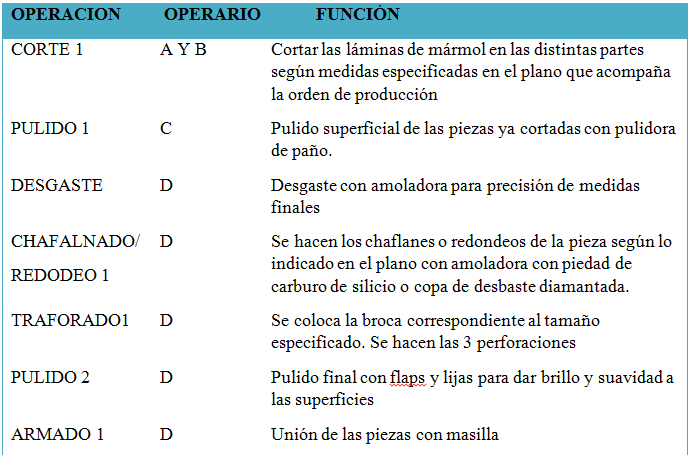

- Corte: Se realizan las mediciones para obtener todas las piezas. Las medidas se marcan con resaltador o lápiz de carpinteros. El operario A y B cortan la placa en el puesto 1.

- Pulido 1: Pulido con amoladora de eje flexible de paño por el operario C en el puesto 2.

- Pulido 2: El operario D hace pule con amoladora de mano a la que se le coloca una copa de desbaste diamantada o piedras de carburo de silicio para desgastar en el puesto 3

- Traforado: Se hace el traforado de la mesada y de la parte inferior de la bacha para el desagüe en el puesto 4 por el operario D.

- Achaflanado y redondeo: Se llega a medidas precisas se hacen los chaflanes o redondeos.

- Ensamble : Se pegan las 4 placas que conforman la bacha, luego la bacha a la mesada y por ultimo se une el frentín. Todas las partes se unen con masilla.

Descripción de los puestos de trabajo

A continuación se listan los puestos de trabajo del proceso productivo (MOD) con las maquinas y herramientas necesarias para realizar la tarea acorde.

- Puesto 1: corte

Amoladora: Se utiliza para cortar el mármol.

Metros Rumanos de precisión: Se los utiliza para mediciones en taller y obra.

- Puesto 2: pulido

Pulidora: Máquina de eje flexible que posee un paño para pulir el mármol luego de la etapa de corte. También se le coloca una copa de desbaste diamantada o piedras de carburo de silicio para hacer los chaflanes o redondeos.

Paños de pulir: Se lo utiliza en la máquina de eje flexible para pulir los materiales. Es un paño que se le puede aplicar la terva/ pasta de pulir.

- Puesto 3:

Flaps/Puletines con velcro: Se los utiliza en las amoladoras chicas. Hay de distintos granos.

Flaps/Puletines: Se los utiliza en las amoladoras chicas. Hay de distintos granos

Lijas de amoladora grande: Se las utiliza en la amoladora. Vienen de distintos granos.

Metros Rumanos de precisión: Se los utiliza para mediciones en taller y obra.

Copa de desbaste diamantada: Se la utiliza para desgastar o para hacer biseles en los materiales.

Piedras de carburo de silicio: Se Las utiliza en la máquina de eje flexible para devastar, rebajar los espesores, para ingletear o para hacer biseles. También se la utiliza para pulir bachas ovaladas.

Lijas al agua: Se las utiliza para lijar los planos de los mármoles finos.Vienen de distinto nivel de granos.

- Puesto 4:

Traforadora: Broca intercambiable

Ejemplo: Vanitory completo

Las placas de mármol se descargan el camión con la grúa y se dejan en stock. Al momento que llega la orden de trabajo los operarios del puesto 1 (corte) toman la placa de mármol correspondiente y realizan las mediciones para obtener todas las piezas correspondientes a la orden de pedido. Las medidas se marcan con resaltador o lápiz de carpinteros. El operario A y B cortan la placa de mármol y así se conforman las distintas partes que conformaran el Vanitory. En esta etapa del proceso las medidas no son totalmente exactas. Una vez obtenidas las partes de mármol estas pasan al puesto 2 ser pulidas en la amoladora con paño por el operario C, lo que le da brillo a la pieza y una superficie lisa. Luego pasa al puesto de trabajo 3 donde el operario D hace todo el trabajo final de precisión. Con amoladora de mano a la que se le coloca una copa de desbaste diamantada o piedras de carburo de silicio para desgastar y llegar a medidas precisas y hacer los chaflanes o redondeos. Luego el operario D se dirige al puesto 4 donde se hace el traforado de la mesada y de la parte inferior de la bacha para el desagüe. El operario D vuelve al puesto 3 para pulidos mas específicos se agarran puletines que son discos que tienen un recubrimiento de diamante o flaps que sirven para sacar un poco de espesor a las placas. Una vez que se tienen todas las partes que conforman el Vanitory con sus terminaciones se pegan las 4 placas que conforman la bacha, luego la bacha a la mesada y por último se une el frentín. Todas las partes se unen con masilla.