2017/Grupo5/DimensionamientoTecnico

Determinación de la localización

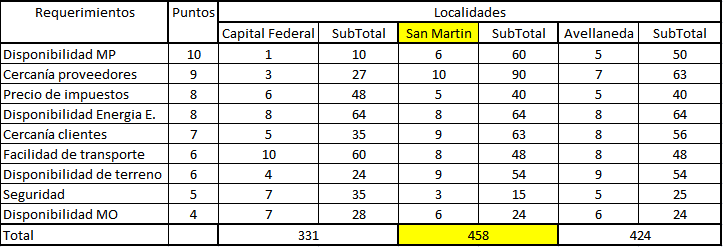

Matriz de localización

La localización de nuestra planta de fabricación sera en el partido bonaerense General San Martín, lugar donde detectamos mayor facilidad de obtener nuestras variables más ponderadas

Definición técnica del producto

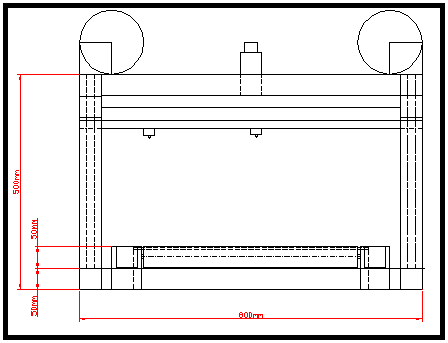

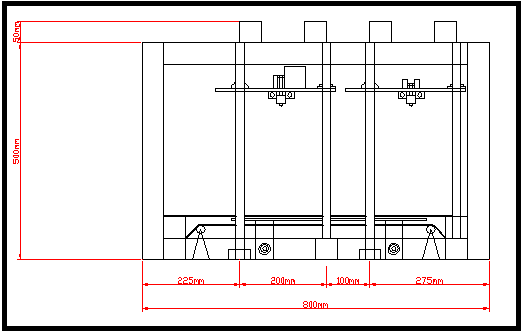

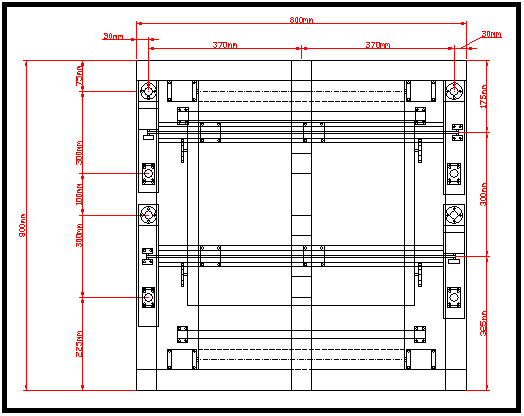

Planos

Vista Frontal

Vista Lateral

Vista Superior

Listado de materiales

- 4x motores PAP NEMA 17

- 10x motores PAP NEMA 23

- 4x varillas lisas Ø12X495 mm

- 4x varillas lisas Ø12X765 mm

- 2x varillas lisas Ø8X575 mm

- 4x varillas roscadas M10 X450 mm

- 1x plancha de aluminio 450X550X3 mm

- 2x tubos acero inox T304 Ø 38.1X1.5X500 mm

- 1x Banda transportadora de PVC 1500X500 mm

- 1x Gabinete de chapa 800x800x500mm (conjunto armable)

- 2x correa gt2 x1500mm

- 4x piezas de acrilico 275mmx50mmx3mm

- 8x piezas de acrilico 60mmx60mmx3mm

- 4x piezas de acrilico 70mmx30mmx3mm

- 1x Kit de soportes impresos en PLA x700 gramos

- 1x placa Arduino mega 2560

- 1x placa Ramps 1.4

- 4x Hotend E3D v6

- 1x Hotbed 30x30mm

- 4x Hobbed bold

- 1x Fuente switching 500w 220v-12v Imax=41,6 a

- 6x poleas gt2

- 1x Display LCD12864

- 1x Tarjeta SD 16gb

- 8x Acoples Racor 3/8"

- 4x Acoples anti wobble

- 2x finales de carrera

- 16 x Rodamientos lineales Ø12mm

- 2 x Rodamientos 608zz

- 4x Tuercas bolas recirculantes M10

- 4x Funda cables x600mm

- 4x manguera de PTFE Ø2x600mm

- 1x tira leds blancos x1000mm

- 4x coolers 60x60x25mm

- 70~80 Tornillos M5

- 30~40 Remaches M5

- Cables Ø0.75x4000mm

- 30 fichas crimpeables

Especificaciones técnicas

- Área de impresión 500x∞x300 mm

- 4 Extrusores en serie

- Cinta transportadora que produce que uno de los ejes sea "infinito"

- Impresión mínima de capa: 0.05mm

- Tolerancia +-0.01mm

- Boquillas intercambiables entre 0.1 y 1mm

- Velocidad máxima de impresión 150mm/s

- Materiales que imprime: PLA, ABS, PET, HIPS, FILAFLEX, PLA (40% Fibra de carbono)

- Diametro del filamento: 1.75mm

- Temperatura hotend: 0-240ºC

- Temperatura hotbed: 0-100ºC

- Potencia eléctrica máxima consumida 500W

- Volumen total de la maquina 800x800x500mm

Normas Aplicables

Seguridad eléctrica y electrónica

Según la Secretaria de Comercio, en la Resolución Nº 508/2015, se exige que: "el equipamiento eléctrico de baja tensión que se comercializa dentro del país cuente con una certificación que acredite el cumplimiento de los requisitos esenciales de seguridad, y debe ser emitida por un Organismo de Certificación acreditado por el OAA (Organismo Argentino de Acreditación) y reconocido por el Gobierno Nacional."[1]

Entre otras cosas esta resolución estable que es menester el cumplimiento de las normas IRAM o IEC que se les aplican a cada producto.

Esta resolución establece cuales son los sistemas de certificación ISO aplicables a cada tipo de equipamiento eléctrico. También es necesario proveer catalogo o folleto con datos técnicos correspondientes al producto que permitan la identificación completa.

El Instituto Argentino de Normalización y Certificación estipula que los requisitos de seguridad eléctrica y electrónica en los distintos productos no son de carácter electivo por parte del consumidor sino una garantía.[2]

Para efectuar las certificaciones necesarias es necesario ceñirse a la resolución de la misma secretaria (Resolución 92/98) de Lealtad Comercial, la cual determina los requisitos esenciales de seguridad que debe cumplir el equipamiento eléctrico de baja tensión para su comercialización. En esta misma se especifican como son estos procedimientos y sus plazos para lograr la correspondiente certificación. [3]

A su vez, la impresora deberá contar con el etiquetado correspondiente, brindándole al consumidor la información requerida, cumpliendo con la Resolución 731/87, en esta también se especifica como será la ficha de conexión a red, aún vigente al día de la fecha.[4]

Plan de ensayos

Distinguiremos 2 tipos de ensayos: los correspondientes a la calidad de impresión, y los propios de los elementos mecánicos

En cuanto a la calidad de impresión:

- Se imprimirá una pieza de calibración correspondiente a 4 cubos de 40x40x40mm cuyas caras poseen diversas formas geometricas tales como agujeros, relieves, etc. Esta prueba demorará 1 hora aproximadamente. Se corroborara con calibre que las verdaderas dimensiones de cada cubo sean 40x40x40mm +-0.01mm, con escuadra que sus caras estén a 90º respecto de las otras y se observara que la calidad superficial sea aceptable. En caso de que no cumpla con las dimensiones se procedera a verificar las partes mecánicas detalladas a continuación

En cuanto a los mecánicos:

- Verificaremos que el pandeo en todas las varillas sea nulo

- Regularemos la tensión y corriente comandada por los drivers de los motores PAP sea óptima, esto quiere decir, que tenga el torque necesario sin generar un sobrecalentamiento en la placa ni en el motor

- Verificaremos la tensión de las 2 correas

- Regularemos la tensión de la cinta transportadora de tal manera que no tenga holguras

- Utilizaremos una escuadra para verificar que todos los parantes de la estructura formen 90º, una diferencia de angulo podría generar impresiones deformadas

Acondicionamiento del producto

El producto sera entregado en una caja de OSB de 1000x1000x600mm rellena de perlas EPS para amortiguar posibles golpes durante el traslado

La impresora sera embalada en papel film para que las perlas de EPS no se depositen dentro de ella.

El producto sera entregado con 4 rollos de 1 kg de PLA cuyos colores seran elegidos por el cliente. También se entregara con una tarjeta SD y 4 boquillas de 0.4mm que son las standard de la impresión 3D

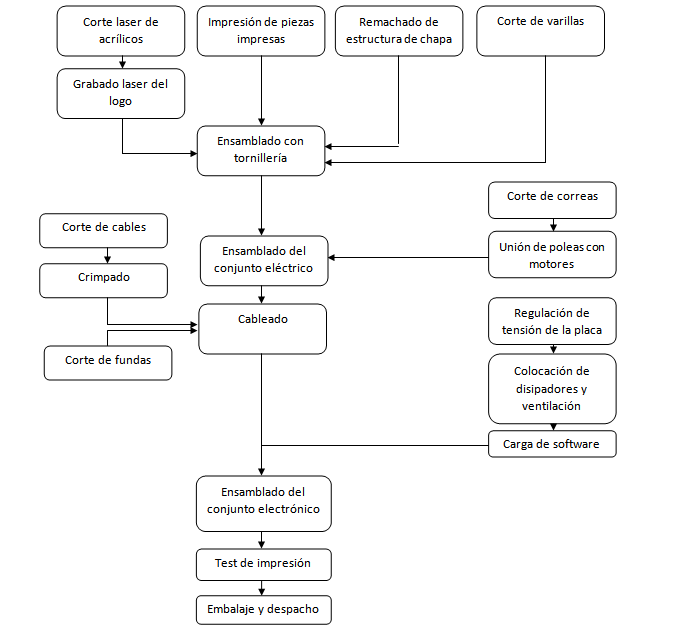

Proceso de producción

Diagrama de flujo del proceso

Listado de medios de fabricación

- Impresora 3D convencional

- Cortadora láser

- Cortadora sensitiva

- Remachadora neumatica

- Atornillador inalámbrico

- Crimpeadora

- Voltímetro

- Soldador de estaño

- Calibre

- Computadora de medias/altas prestaciones

- Otras herramientas tales como alicate, pinza, destornillador manual o tijera

Tercerizaremos los cortes de las chapas de la estructura, y el de la placa de aluminio que utilizaremos de base de impresión.

Calificación y formación de los operadores

Gerencia

- Edad: 24 años en adelante

- Sexo: Indistinto

- Estudios: Ingeniero industrial

- Requisitos: 5 años de experiencia comprobable en el puesto

Área de procesado de materia prima:

- Edad: 18 años en adelante

- Sexo: indistinto

- Estudios: Secundario completo. Técnico mecánico/electrónico

- Capacitación post contratación en: Uso de impresora 3D, uso de cortadora láser y cortadora sensitiva.

Área de ensamblado:

- Edad: 18 años en adelante

- Sexo: indistinto

- Estudios: Secundario completo.

- Capacitación post contratación en: Uso de remachadora neumática, uso de crimpeadora

Área electrónica

- Edad: 18 años en adelante

- Sexo: indistinto

- Estudios: Secundario completo. Técnico electrónico/eléctrico

Área comercial

- Edad: 18 años en adelante

- Sexo: Indistinto

- Estudios: Secundario completo.

- Requisitos: Dominio del paquete Office y buen manejo del idioma inglés.

- Capacitación post contratación: Manejo de programas utilizados por la empresa

Área I+D

- Edad: 25 años en adelante

- Sexo: Indistinto

- Estudios: Diseñador industrial

- Requisitos: Experiencia comprobable de 2 años en el puesto

Área compras

- Edad: 24 años en adelante

- Sexo: Indistinto

- Estudios: Ingeniero industrial

- Requisitos: Experiencia comprobable de 3 años en el puesto

Área Servicio Técnico

- Edad: 18 años en adelante

- Sexo: Indistinto

- Estudios: Secundario técnico

- Requisitos: Conocimiento en impresoras 3D

Sistemas de Mantenimiento

Impresora 3D convencional:

- Limpieza del vidrio porta piezas después de cada impresión

- Lubricación con aceite de varillas lisas cada 3 semanas

- Lubricación con grasa de litio a las varillas roscadas cada 2 meses

- Limpieza general cada 1 mes

- Verificación de tensión de la correa cada 1 mes

- Re-calibración cada 2 meses

Cortadora láser:

- Sacar la malla metálica y limpiar los restos que pueda haber de cortes anteriores. Siempre evitando tocar el foco del láser.

- Ajustar el tubo flexible del extractor a la parte trasera del láser en caso de ser necesario, buscando siempre obtener el mayor flujo de aire

- Revisar conexiones de agua aire y gas semanalmente

- Limpiar el lente óptico en caso de notar irregularidades en las piezas trabajadas

Cortadora sensitiva:

- Limpieza con paño seco esporadicamente

- Guardado en lugar seco

- Verificación y reajuste en caso de ser necesario de tornillos y pernos

- Lubricación mensual de:

- Eje de tornillo de la prensa

- Eje de rotación frontal de la prensa

- Lado deslizante de la pieza

Maquinas e instalaciones

Especificaciones técnicas de las maquinas procesadoras de materia prima

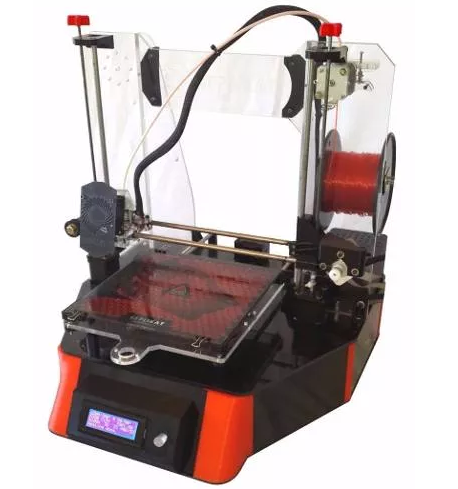

Impresora 3D

- Marca: Replikat

- Modelo: M5 extendida

- Origen: Argentina

- Volumen de impresion: 230x230x400mm

- Materiales de impresión: PLA, ABS, Nylon, Flexible

- Dimensiones que ocupa la impresora en su totalidad: 460x460x600mm

- Boquillas intercambiables entre 0.1 mm y 1mm

- Velocidad máxima de impresión: 100mm/s

- Consumo de corriente máxima: 20 a

- Consumo de tension: 220V

- Fuente switching: 300W - 12 V 25 A

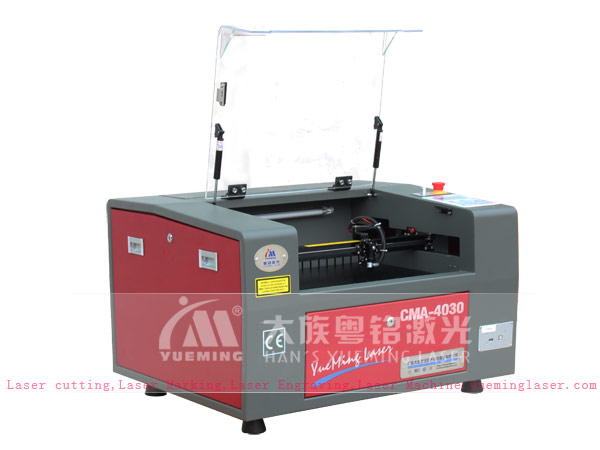

Cortadora láser

- Modelo: cma4030

- Marca: Han's yueming

- Origen: China

- Potencia: 25 W

- Area util: 400x300mm

- Altura maxima: 110mm

- Velocidad maxima: 100mm/s

- Eje Z: motorizado, foco manual

- Medidas maquina: 730x450x640mm

- Tension de alimentación: 220v monofasico

- Consumo: 1200 W/h

- Peso: 77kg (112 kg con accesorios)

- Accesorios incluidos:

- Chiller industrial

- Extractor de humo

- Compresor

Cortadora sensitiva

- Modelo: D28720

- Marca: DeWalt

- Origen: Estados Unidos

- Potencia: 2200 W

- Velocidad: 3800 rpm

- Tamaño de disco: 335mm (14'')

- Peso: 16kg

- Maxima profundidad de corte en perfil de seccion circular (nuestro uso): 130 mm a 90º y 115 mm a 45º

Balance anual de material

Cortes de acrílico

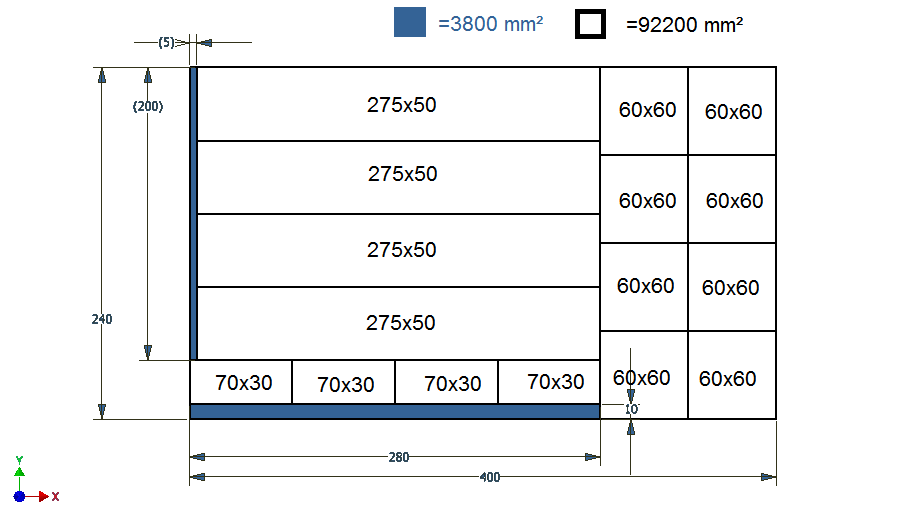

Según nuestros piezas de acrílico requeridas calculamos la manera óptima de disponer los cortes para tener el menor % de desperdicio posible. Los resultados se muestran en la imagen siguiente:

Obtenemos así que necesitaremos planchas de 240x400x3mm de las cuales obtendremos desperdicios del 3,95% por impresora.

La sumatoria de mm de corte es 2520mm según el plano.

Con la producción en régimen con un volumen de producción de 180/año concluimos:

- Volumen total ingresado de acrílico: 51.840.000 mm³

- Consumo real de acrílico: 49.788.000 mm³

Piezas impresas

Tenemos un consumo de 600 gramos por maquina. Calculamos que por cada impresión se pierden 5 gramos de material debido a la purga que se debe realizar. Compraremos rollos de 5 kg ya que de las presentaciones que ofrecen los fabricantes es a la que mayor aprovechamiento podemos realizarle.

En 5000g/700g= 7 impresiones y sobran 100 gramos de los cuales 35 gramos se perderán en purga. Por lo tanto se obtendran:

35 gramos no recuperables = 0,7%

65 gramos recuperables = 1,3%

El consumo real anual serán 13,23kg

Varillas

La presentación mas económica y óptima para nuestros cortes es de 10m tanto las de Ø12mm como las de Ø8mm

Tomamos 4 mm de desperdicio por corte debido al ancho de la sierra y a las rebabas producidas

Nos resulta conveniente realizar 13 cortes de varillas de Ø12x765mm de largo por cada 10 metros

Así obtendremos (765+4)*13= 9997 de consumo real

Desperdicio operativo= 3 mm de sobrante + 13*4= 55 mm = 0,55%

Desperdicio real= 3mm de sobrante = 0,03%

Al año se producirán 720 varillas de este tamaño

Por lo tanto se necesitaran 560.000mm de los cuales su consumo real sera: 553.680mm

En cuanto a las varillas de Ø12x495mm realizaremos 20 cortes por cada 10 metros

Así obtendremos (495+4)*20= 9980 de consumo real

Desperdicio operativo= 20 mm de sobrante + 20*4= 100 mm = 1%

Desperdicio real= 20mm de sobrante = 0,2%

Al año se producirán 720 varillas de este tamaño

Por lo tanto se necesitaran 360.000mm de los cuales su consumo real sera: 359.280mm

En cuanto a las varillas de Ø8x575mm realizaremos 17 cortes por cada 10 metros

Así obtendremos (575+4)*17= 9843 de consumo real

Desperdicio operativo= 157 mm de sobrante + 17*4= 225 mm = 2,25%

Desperdicio real= 157 mm de sobrante = 1,57%

Al año se producirán 360 varillas de este tamaño

Por lo tanto se necesitaran 180.000mm de los cuales su consumo real sera: 177.174mm

En cuanto a las varillas roscadas M10x450mm la presentación que nos conviene es de 1500mm y realizaremos 3 cortes por varilla (no encontramos proveedores que vendan en otros tamaños mayores)

Así obtendremos (450+4)*3= 1377 de consumo real

Desperdicio operativo= 123 mm de sobrante + 3*4= 135 mm = 9%

Desperdicio real= 123 mm de sobrante = 8,2%

Al año se producirán 720 varillas de este tamaño

Por lo tanto se necesitaran 360.000mm de los cuales su consumo real sera: 330.480mm

En cuanto al resto de la materia prima no creemos necesario analizar su desperdicio ya que es nulo o casi nulo. Por ejemplo, las correas gt2 requerimos que sean de 1500mm y los fabricantes ofrecen esa medida como una de las medidas estandar.

Ritmo de trabajo

Consideraremos 365 días al año, 15 días de vacaciones y 10 feriados. Contaremos con un turno diario de 8 horas de lunes a sabado.

Dias activos de maquinas por año= 365-15-10= 340 días

Horas activas de maquinas por año=340*8 = 2720 horas

Horas al año trabajadas por cada operario = 2720 horas

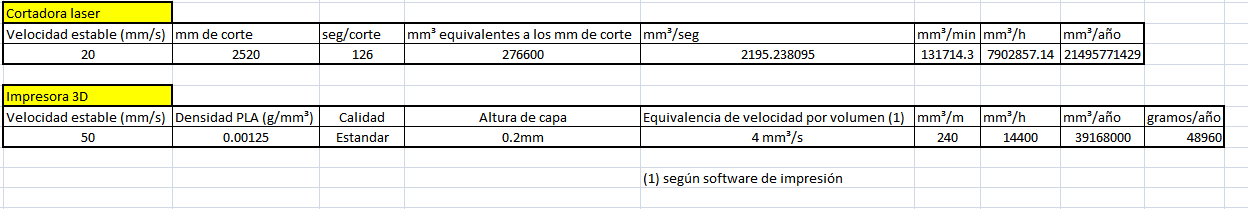

Capacidad anual de la maquinaria

No calculamos la producción de la cortadora sensitiva ya que dependerá de la habilidad del operario y no tanto de la capacidad de la maquina.

El aprovechamiento de la cortadora láser es de menos del 1 % y el de la impresora 3D es del 27% por lo tanto la impresora será el cuello de botella

Por los resultados obtenidos podemos determinar que tenemos horas maquina de sobra tanto en la cortadora láser como en la impresora 3D, por lo tanto evaluaremos la posibilidad de dar servicios de corte y/o impresión.

A su vez vemos justificada la compra de la cortadora láser ya que nos permite la flexibilidad de probar nuevos diseños y mejoras

Evolución de las mercaderías

Tiempos de entrega y envíos

Aprovecharemos que nuestro ritmo de producción puede ser variable ya que no es una producción en serie y lo ajustaremos en base a la demanda inmediata para así conseguir no stockearnos por más de 5 unidades. De este modo podremos ofrecer entrega inmediata en caso de tener stock, ó en caso de un pico de demanda trabajaremos con lead times equivalentes a 3 días por cada maquina en fila de producción. En caso de producción regular trataremos de trabajar siempre con stock 0

El cliente podrá retirar el producto en planta y llevárselo por sus propios medios o tendrá la opción de pagar el envío a una empresa de distribución con la cual nosotros nos manejaremos.

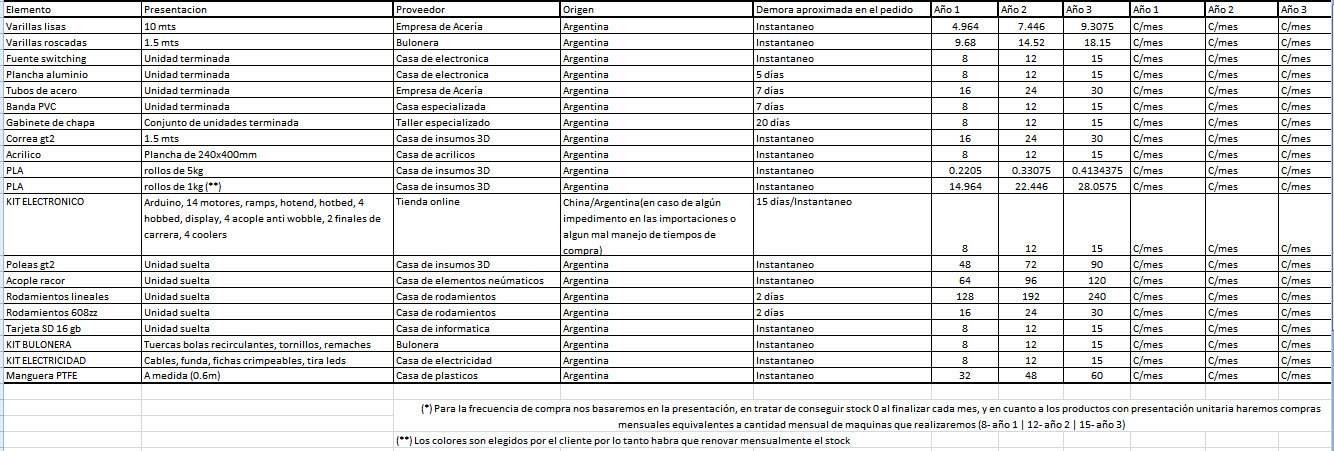

Tamaños y frecuencias de compras

Bibliografía

- ↑ https://www.inti.gob.ar/certificaciones/c-seguridadElectrica.htm

- ↑ http://site.iram.org.ar/sites/iram-org-ar/index.php?IDM=54&mpal=25

- ↑ http://servicios.infoleg.gob.ar/infolegInternet/anexos/45000-49999/49285/texact.htm

- ↑ http://servicios.infoleg.gob.ar/infolegInternet/anexos/165000-169999/168142/norma.htm