Diferencia entre revisiones de «2018/Grupo10/DimensionamientoTecnico»

Sin resumen de edición |

Sin resumen de edición |

||

| Línea 61: | Línea 61: | ||

# Corte de acetato al tamaño estándar (para CNC). (t: 3 min) | # Corte de acetato al tamaño estándar (para CNC). (t: 3 min) | ||

# Corte en CNC ( t: 2.5 – 4 min por armazón) | # Corte en CNC ( t: 2.5 – 4 min por armazón) | ||

# Pulido en Tambores (t: 1 semana) (Hay 3 tambores de diferentes abrasivos) | # Pulido en Tambores (t: 1 semana) (Hay 3 tambores de diferentes abrasivos) | ||

## 1 día - mayor abrasión | |||

## 3 días - abrasión intermedia | |||

## 3 días - menor abrasión | |||

# Limpieza por ultra frecuencia. (t: 6 hs.) | # Limpieza por ultra frecuencia. (t: 6 hs.) | ||

# Pulido parte trasera (t: 2 min por anteojo) | # Pulido parte trasera (t: 2 min por anteojo) | ||

| Línea 68: | Línea 71: | ||

# Curvado Puente. (t: 2 min por anteojo) | # Curvado Puente. (t: 2 min por anteojo) | ||

# Pulido Final – Completo (manual) - (t: 5 minutos por anteojo) | # Pulido Final – Completo (manual) - (t: 5 minutos por anteojo) | ||

# Corte y colocación de patillas y lentes (manual) | # Corte y colocación de patillas y lentes (manual) | ||

## Destalonado de patillas (t: 30 min lote de 90 pares de patillas) | |||

## Colocación (t: 2 a 4 min por anteojo) | |||

## Limado del frente (t: 2 min por anteojo | |||

## Opcional: tamponado (t: 20 minutos por lote de 90 pares de patillas) | |||

# Encuadrado (simetría del lente) - (t: 1 min por anteojo) | # Encuadrado (simetría del lente) - (t: 1 min por anteojo) | ||

# Limpieza final. (t: 2 min por anteojo) | # Limpieza final. (t: 2 min por anteojo) | ||

Revisión del 14:28 5 jul 2018

Determinación de la Localización

Definición Técnica del Producto

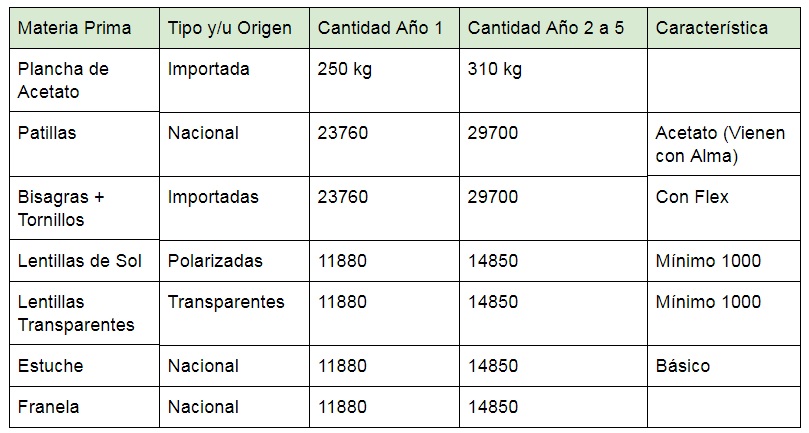

Listado de Materiales (BOM)

Especificaciones Técnicas

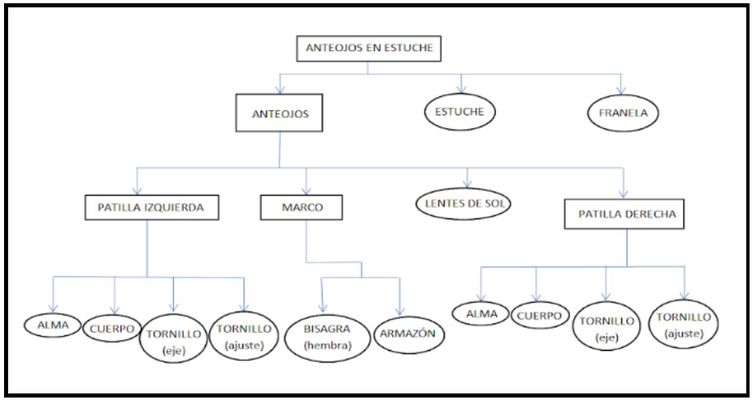

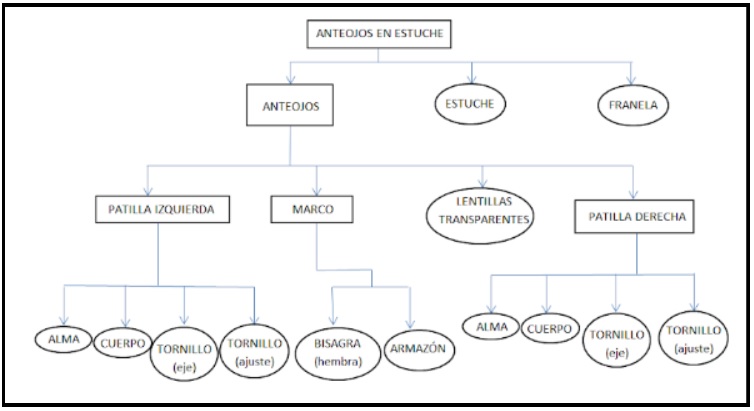

Los lentes serán elaborados en acetato de colores correspondientes a cada modelo, patillas de alma de acero para mayor estructura y lentillas polarizadas en el caso de lentes de sol, mientras que en el caso de lentes de visión, el producto quedará finalizado con lentillas transparentes básicas.

Junto al lente se dispondrá una franela para el cuidado y limpieza del mismo dentro de un estuche.

A modo gráfico se adjuntan los diagramas de árbol de los productos.

Lentes de sol WallWood:

Lentes de Visión Arcu:

Normas Aplicables

En cuanto a los procesos será necesario hacer uso de la norma ISO-9001 con el fin de garantizar ciertos niveles de calidad y satisfacción del consumidor. Esto nos ayudará a posicionar la marca con productos bajo estándares de calidad.

Cabe aclarar que en las primeras instancias no sera menester contar con certificaciones tales como la ISO-9001, sino que se podrá comenzar a operar sin ellas pero se debe tener presente su existencia y eficiencia a la hora de respaldar un producto y su calidad.

Por otro lado, para garantizar la seguridad y la salud de los empleados, al mismo tiempo que obtenemos condiciones de salubridad adecuadas, haremos uso de la norma OHSAS 18001 para componer el sistema de gestión en seguridad y salud ocupacional.

Como complemento de la norma OHSAS 18001 nos enfocaremos en la utilización de la ISO 14001 para el cuidado del medio ambiente buscando no afectar de manera negativa nuestro entorno, ya que consideramos de vital importancia el impacto que tienen las empresas, por lo cual buscaremos minimizar los efectos negativos y ampliar los positivos. Esto nos ayudará a establecer una imagen correcta en el mercado.

En el caso de las lentillas de sol con protección UV cabe aclarar que en el país no existen normas que regulen los lentes de sol ni exijan estándares de cumplimiento en cuanto a cobertura de los efectos UV en la vista. Más allá de esto, buscaremos realizar ensayos de envejecimiento y solidez a la luz para obtener parámetros de comportamiento de nuestros lentes. A su vez, utilizaremos como guía orientativa a la hora de seleccionar proveedores las normas existentes en otros países tales como la EN1836-2005 europea y la ANSI 280.3- 2001 norteamericana y sobre todo la ISO 12312-2:2015 internacional, que resultan clarificantes en aspectos como deslumbramiento y efecto de los rayos UV.

Por ultimo, también estaremos normalizados por la ISO 26000 (Responsabilidad Social) en materia de Responsabilidad Social Empresaria para regular nuestro comportamiento como empresa y establecer parámetros para evaluar nuestras relaciones tanto internas como externas.

Características / Condición del Producto

Plan de Ensayos

Desglosando este punto según el componente del anteojo, obtenemos el siguiente listado de ensayos a realizar:

En el cuerpo del lente compuesto de plaquetas nasales, puente y frente, se efectuará un ensayo de fatiga en elemento sin defecto y se adiciona un ensayo de resistencia a la abrasión para obtener un estimado de vida útil del acetato y del tiempo medio de duración del mismo con sus cualidades estéticas en perfectas condiciones. El mismo ensayo se realizará en las patillas.

En las bisagras y tornillos se realizará un ensayo de fatiga para comprobar la duración de las mismas y su comportamiento con el uso.

En las lentillas de gafas de sol se realizará un ensayo de envejecimiento y solidez de luz para simular el efecto de los rayos UV en las mismas con el paso del tiempo, y de esta manera asegurar el bienestar del usuario. Cabe aclarar que esta será una medida adoptada frente a la ausencia de normas nacionales que regulen tales estudios.

Acondicionamiento del Producto

En su disposición final, el producto estará compuesto por el lente, franela y estuche con el logo de la marca. En el caso de los lentes de visión, esto se diferencia en que no posee la lentilla a suministrar por la óptica según lo indicado.

A modo de packaging, los clientes (Tiendas de outfit y ópticas) recibirán bolsas plásticas con el logo de la marca, página de contacto, y demás información correspondiente a campañas publicitarias u otros aspectos que se consideren necesarios para la fidelización e información del cliente.

Definición del Proceso de Producción

Diagrama de Fabricación de Cuerpo y Ensamble con Patillas

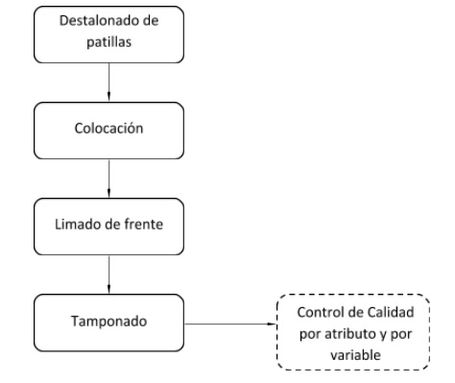

Diagrama de Preparación y Ensamble de Patillas

Descripción de cada etapa del producto

Proceso de Producción

- Corte de acetato al tamaño estándar (para CNC). (t: 3 min)

- Corte en CNC ( t: 2.5 – 4 min por armazón)

- Pulido en Tambores (t: 1 semana) (Hay 3 tambores de diferentes abrasivos)

- 1 día - mayor abrasión

- 3 días - abrasión intermedia

- 3 días - menor abrasión

- Limpieza por ultra frecuencia. (t: 6 hs.)

- Pulido parte trasera (t: 2 min por anteojo)

- Embisagrado (t: 1.5 min por anteojo)

- Curvado. (t: 2 min por anteojo)

- Curvado Puente. (t: 2 min por anteojo)

- Pulido Final – Completo (manual) - (t: 5 minutos por anteojo)

- Corte y colocación de patillas y lentes (manual)

- Destalonado de patillas (t: 30 min lote de 90 pares de patillas)

- Colocación (t: 2 a 4 min por anteojo)

- Limado del frente (t: 2 min por anteojo

- Opcional: tamponado (t: 20 minutos por lote de 90 pares de patillas)

- Encuadrado (simetría del lente) - (t: 1 min por anteojo)

- Limpieza final. (t: 2 min por anteojo)

- Embolsado (t: 12 min por lote de 90 anteojos)

Descripción de las etapas del proceso

- Se dispone las planchas de acetato de celulosa sobre una sierra de mesa para realizar manualmente los cortes de la plancha al tamaño adecuado para operación en máquina CNC.

- Con la máquina CNC se realiza el conformado del frente del anteojo. La máquina selecciona automáticamente las diferentes herramientas de corte y conformado dependiendo del modelo que se le programa. Esta máquina es supervisada por 1 persona.

- El tamboreado consiste en introducir secuencialmente los armazones salidos de la CNC en diferentes tambores, con el objetivo de darle una mejor terminación a los frentes. Cada tambor es llenado con un material en particular, yendo del más al menos abrasivo. Este material puede ser por ejemplo madera con pasta de pulido. Los tambores funcionan las 24 horas del día y pueden almacenar lotes de hasta 200 piezas cada uno.

- Una vez que finaliza el tiempo de tamboreado, los frentes de los armazones son depositados durante 6 horas en una máquina lavadora por ultrasonido, para eliminar de forma automática los restos de polvo y partículas que deja el tamboreado. Esta máquina tiene capacidad para hasta 100 unidades.

- Una vez limpiados, se pasa a pulir la parte trasera del armazón, de forma manual, utilizando una máquina de pulido de doble acción en la que se puede hacer un pulido general y/o un pulido fino. En esta parte del proceso no se hace un pulido fino. La extracción de los frentes del tamboreado, la deposición de los mismos en la máquina lavadora y el pulido de la parte trasera es llevada a cabo por 1 persona.

- El embisagrado se hace por medio de una máquina embisagradora que trabaja con temperatura y presión. Sujeta la bisagra mediante un sujetador de cobre, la calienta y la presiona contra la parte trasera del frente del armazón del anteojo. Esta máquina tiene dos sujetadores que pueden ser operados en simultáneo, pero es operada por 1 persona.

- El curvado se realiza mediante una máquina que trabaja de forma similar a la embisagradora: mediante calor y presión. Se calienta el armazón y luego la máquina presiona el armazón con una prensa sobre un molde, dándole la curvatura deseada.

- El curvado del puente es el mismo proceso, con la diferencia de que el molde es distinto y sólo trabaja sobre el puente. La máquina utilizada es igual a la anterior, y en ambos caso la opera 1 persona.

- El pulido final es un pulido fino que se realiza en la misma máquina de pulido del punto 3.

- Para el armado del anteojo primero se corta manualmente el excedente de material de las patillas (destalonado de patillas) con una maquina destalonadora que tiene una sierra circular. Luego se colocan manualmente los tornillos de la bisagra que unen las patillas con el frente. Estas tareas las realiza 1 operario. Luego mecaniza manualmente con una biseladora para lentes las lentes o lentillas de presentación.

- El limado de las patillas se hace manualmente para lograr un buen encuadre del anteojo, es decir, que las patillas se abran y cierren bien, que el anteojo apoye sobre ambas patillas y quede simétrico.

- Finalmente la tampografìa se hace con un tampógrafo. La limpieza final y el embolsado se hace manualmente.

Determinación de las máquinas e instalaciones. Cálculos

Mantenimiento y medios de control

Se establecerá un mantenimiento preventivo de dos veces por mes, para las máquinas más críticas según criterio de años de antigüedad y nivel de uso de los equipos. Las máquinas nuevas al contar con garantía no requerirán de mantenimiento, pero sí tendrán un medio de control al igual que el resto, vía planillas que completará el operario de turno al finalizar su jornada. En esta se dejará constancia de que la máquina está funcionando correctamente o que presenta algún tipo de inconveniente/habería. El Responsable de Mantenimiento será el encargado de recolectar esta información y planificar las paradas técnicas.

Determinación de los sistemas de seguridad

Se dispondrá de un plan general de seguridad industrial, tanto para máquinas como para operarios. Este consta de capacitaciones mensuales a los equipos que estén expuesto al riesgo, como ser los operarios de la sierra mecánica y máquina pulidora.

Teniendo en cuenta las dimensiones del área industrial, se instalarán 2 (dos) matafuegos por sector productivo, clase A y C. Así mismo se instruirá a los trabajadores para su eventual uso y las prácticas adecuadas en planta.

Con respecto a la prevención de accidentes todos los operarios serán capacitados sobre la correcta utilización de las máquinas y recibirán sus correspondientes EPP (elementos de protección personal): guantes anticortes y protección auditiva.