Diferencia entre revisiones de «2018/Grupo12/DimensionamientoTecnico»

m (asdasd) |

mSin resumen de edición |

||

| (No se muestran 13 ediciones intermedias de 2 usuarios) | |||

| Línea 14: | Línea 14: | ||

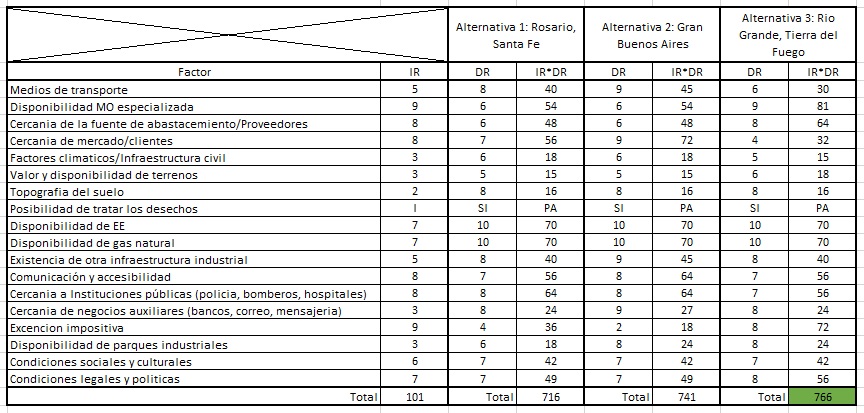

=== Diagrama arboreo y BOM === | === Diagrama arboreo y BOM === | ||

[[Archivo: | [[Archivo:Arboreo12.jpeg|1094x1094px]] | ||

=== Normas aplicables === | === Normas aplicables === | ||

| Línea 76: | Línea 68: | ||

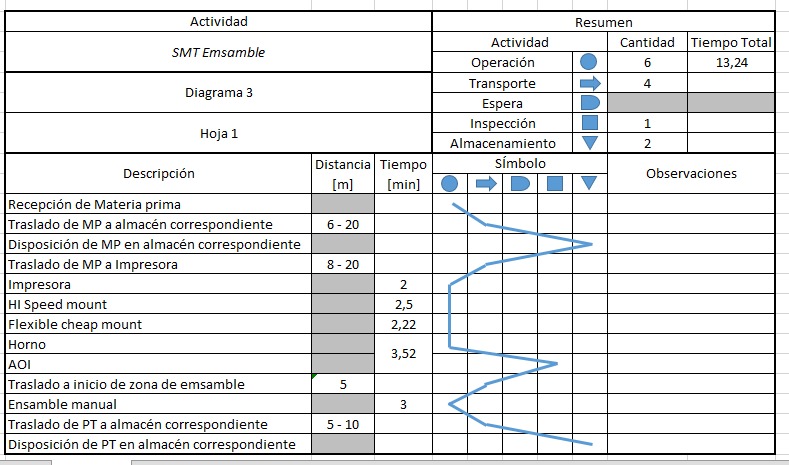

=== Diagrama de Flujo de Fabricación y Control === | === Diagrama de Flujo de Fabricación y Control === | ||

==== Cursograma Analítico de | ==== Cursograma Analítico de Proceso ==== | ||

[[Archivo:Cursograma12nuevo.jpeg|centre|frame]] | [[Archivo:Cursograma12nuevo.jpeg|centre|frame]] | ||

==== Descripción de Ensamble manual: ==== | |||

En la línea de montaje habrá 5 operarios: | |||

* Operario N°1: Recibe el producto y coloca y conecta parlantes. Conecta placa MAIN con su cableado asociado. | |||

* Operario N°2: Coloca placa IR y el módulo WiFi (si aplicase) junto a su respectivo cableado. | |||

* Operario N°3: Verifica correcto conexionado de cables anteriormente colocados. Coloca la tapa superior/posterior de la TV. Pega etiqueta de producto | |||

* Operario N°4: Verifica el correcto funcionamiento del equipo. Agrega el/los soportes de pie necesarios. Coloca el producto final en su envoltorio. | |||

* Operario N°5: Agrega protecciones antigolpes y bolsa de accesorios. Coloca el producto en su caja, etiquetando esta última. Dispone al producto terminado en caja para que sea llevado al almacén de productos terminados. | |||

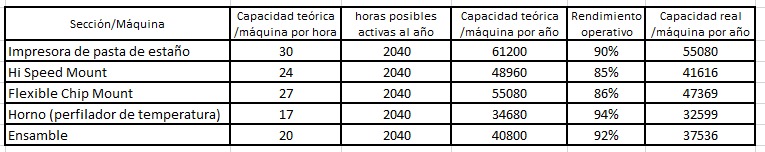

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

| Línea 361: | Línea 361: | ||

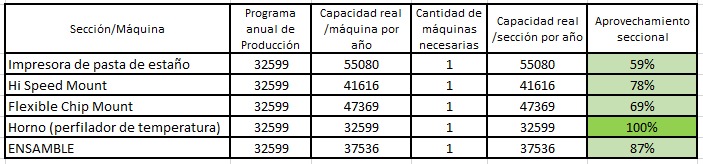

== Calculo de estándares productivos == | == Calculo de estándares productivos == | ||

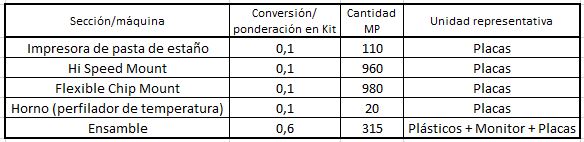

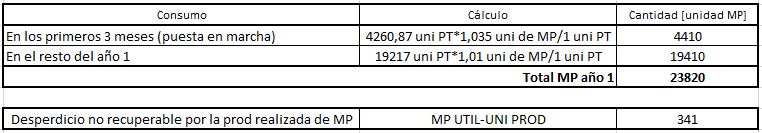

Para trabajar con unidades equivalentes (o "kits" en nuestro caso) es válido mostrar la ponderación tomada de las distintas secciones/máquinas y lo que representa el kit en materia prima, según la sección en la que se tengan desperdicios Recuperables o No recuperables. | Para trabajar con unidades equivalentes (o "kits" en nuestro caso) es válido mostrar la ponderación tomada de las distintas secciones/máquinas y lo que representa el kit en materia prima, según la sección en la que se tengan desperdicios Recuperables o No recuperables: | ||

[[Archivo:PonderaciónKit12nuevo.jpeg|584x584px]] | |||

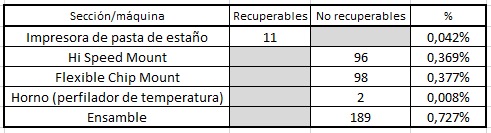

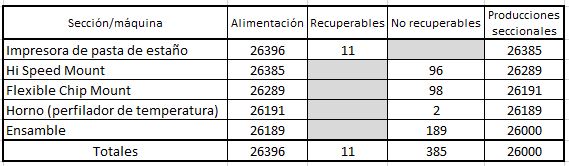

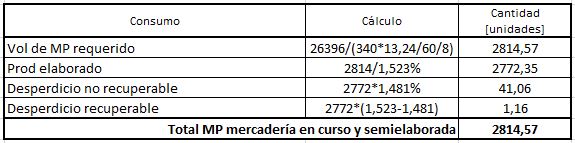

=== Desperdicios === | === Desperdicios === | ||

| Línea 367: | Línea 369: | ||

[[Archivo:Desperdicios12.jpeg|491x491px]] | [[Archivo:Desperdicios12.jpeg|491x491px]] | ||

* ''Volumen total ingresado en la primera sección: 26396 unidades/año'' | |||

* ''Consumo real: 26385 Unidades/año'' | |||

* '''''Porcentaje de desperdicio operativo: 1,52 %''''' | |||

* '''''Porcentaje de desperdicio real: 1,48 %''''' | |||

[[Archivo:Recuperables12.JPG|569x569px]] | |||

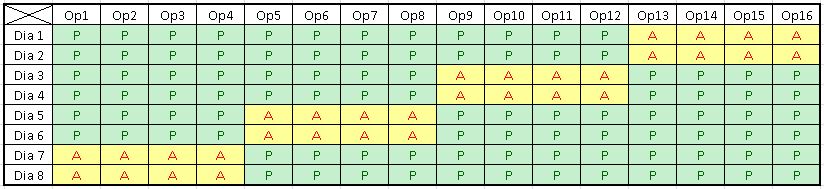

=== Turno de trabajo === | |||

1 turno de 8 horas de trabajo por día. Son 12 personas necesarias en la operación que trabajan 6 dias seguidos con 2 de descanso. En total se poseé una dotación de 16 personas que rotan de la siguiente manera: | |||

[[Archivo:RotacionDotacion12.JPG|824x824px]] | |||

=== Ritmo de trabajo === | === Ritmo de trabajo === | ||

7 días a la semana | |||

15 días de vacaciones | 15 días de vacaciones | ||

| Línea 405: | Línea 408: | ||

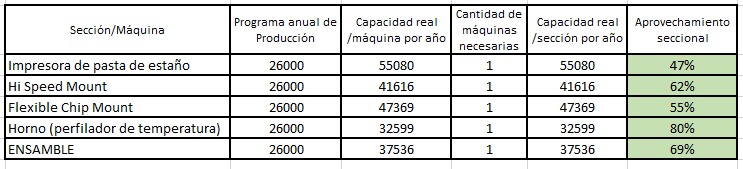

=== Organigrama === | === Organigrama === | ||

[[Archivo: | [[Archivo:Organigrama12.JPG|711x711px]] | ||

=== Descripción de los puestos de trabajo === | === Descripción de los puestos de trabajo === | ||

| Línea 669: | Línea 672: | ||

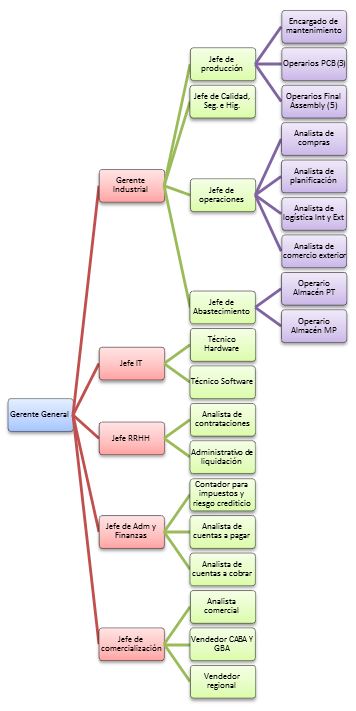

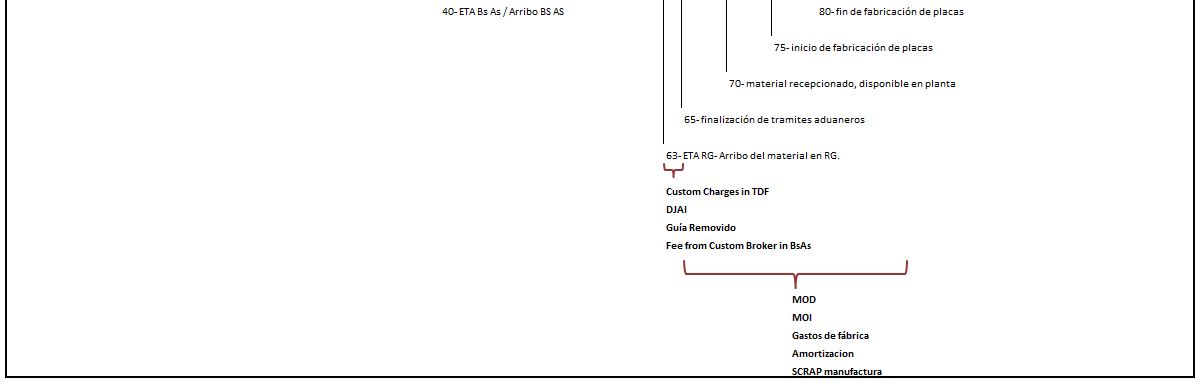

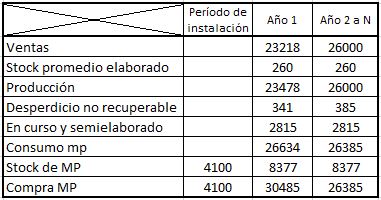

==== Evolución de la producción ==== | ==== Evolución de la producción ==== | ||

[[Archivo:Evolución12a.JPG|879x879px]] | |||

[[Archivo:Evolución12b.JPG|461x461px]] | |||

* Volumen de producción durante el resto del año 1: (1922 unidades/mes) x 8,5 meses = ''19217 unidades'' | |||

* Volumen de producción en el año 1: 19217 + 4260,87 = ''23478 unidades'' | |||

* Volumen de producción anual en los años 2 al N: ''26000 unidades'' | |||

año 1: | |||

1: | |||

años 2 al | |||

==== Stock promedio ==== | ==== Stock promedio ==== | ||

Volumen de producción semanal promedio, en estado de régimen: | |||

* Semanas por año: 52 - 2 = 50 | |||

producción semanal promedio, en estado de régimen: | * Unidades por semana: 26000 unidades/año / 50 semanas/año = ''520 unidades/semana'' | ||

* Se entrega cada 1 semana y el stock de seguridad es de cero semanas, por ende el stock variara de 0 a 520 unidades, es decir, '''''260 unidades promedio.''''' | |||

Se entrega cada 1 semana y el stock de seguridad es de | |||

==== Evolución de las ventas ==== | ==== Evolución de las ventas ==== | ||

Se determina con los datos anteriores que: | |||

* La venta del año 1 será: 23478 unidades - 260 unidades = ''23218 unidades'' | |||

* Venta del año 2 al N: ''26000 unidades'' | |||

==== Consumo de Materia Prima ==== | |||

Ciclo de elaboración: 13,24 min/60 min /8 hs día = ''12364 ciclos'' | |||

[[Archivo:Evolución12c.JPG|762x762px]] | |||

[[Archivo:Evolución12d.JPG|575x575px]] | |||

===== Volumen de Materia prima requerido ===== | |||

* Total consumo MP año 1: ''26634 unidades'' | |||

* Total consumo MP año 2 al N (exclusivamente destinado a la producción): ''26385 unidades cada año'' | |||

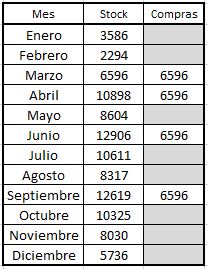

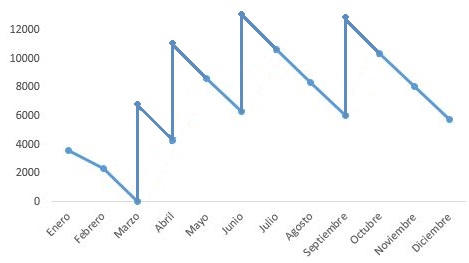

==== Programa de Compras ==== | |||

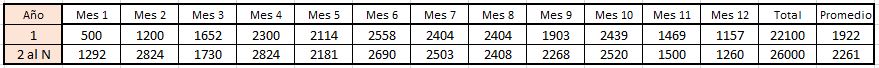

Se establece un programa de cuatro compras anuales para asegurar stock por varios meses ya que al ser kits importados el trasnporte marítimo y terrestre demora mas de 90 días totales. De esta forma nos garantizamos varios meses continuados de producción. | |||

26385/4 = ''6596'' | |||

Stock mínimo de MP: 26385/11,5 = ''2294'' | |||

[[Archivo:Evolución12e.JPG|269x269px]] | |||

[[Archivo:Gráfico12.jpg|border]] | |||

* Sumatoria stock mensual: ''100522'' | |||

* Stock promedio: ''8377'' | |||

* Meses de consumo: 8377/2294 = ''3,65'' | |||

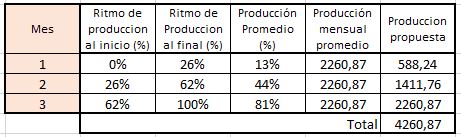

==== | ==== Cuadro resumen ==== | ||

[[Archivo:Evolución12f.JPG|381x381px]] | |||

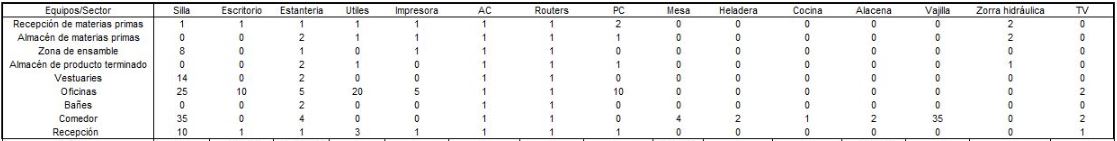

== Listado de equipos auxiliares, muebles y útiles == | == Listado de equipos auxiliares, muebles y útiles == | ||

[[Archivo: | [[Archivo: Muebles22.JPG]] | ||

{| | {| | ||

|Pack utiles | |Pack utiles | ||

Revisión actual - 16:40 15 sep 2018

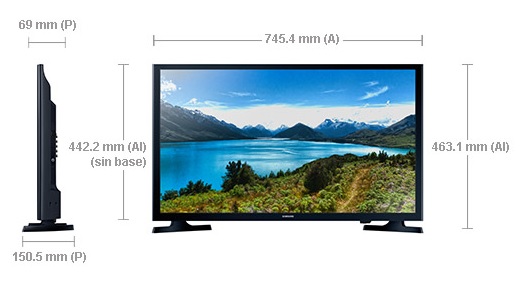

Determinación de la Localización

Matriz de Localización

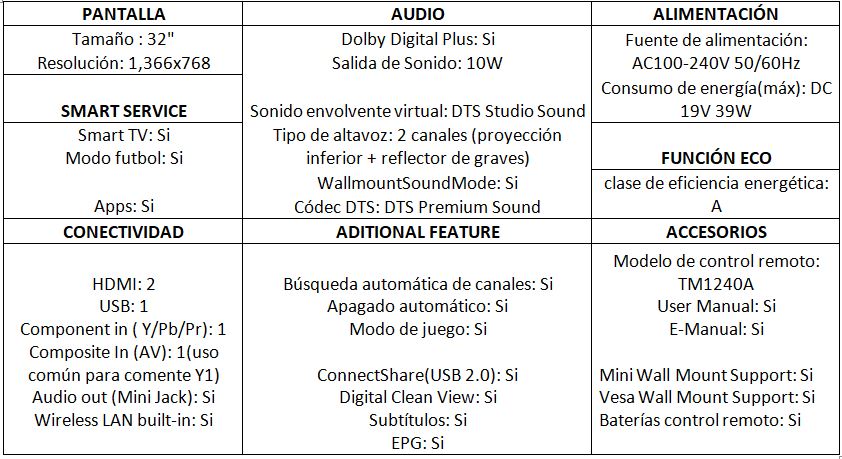

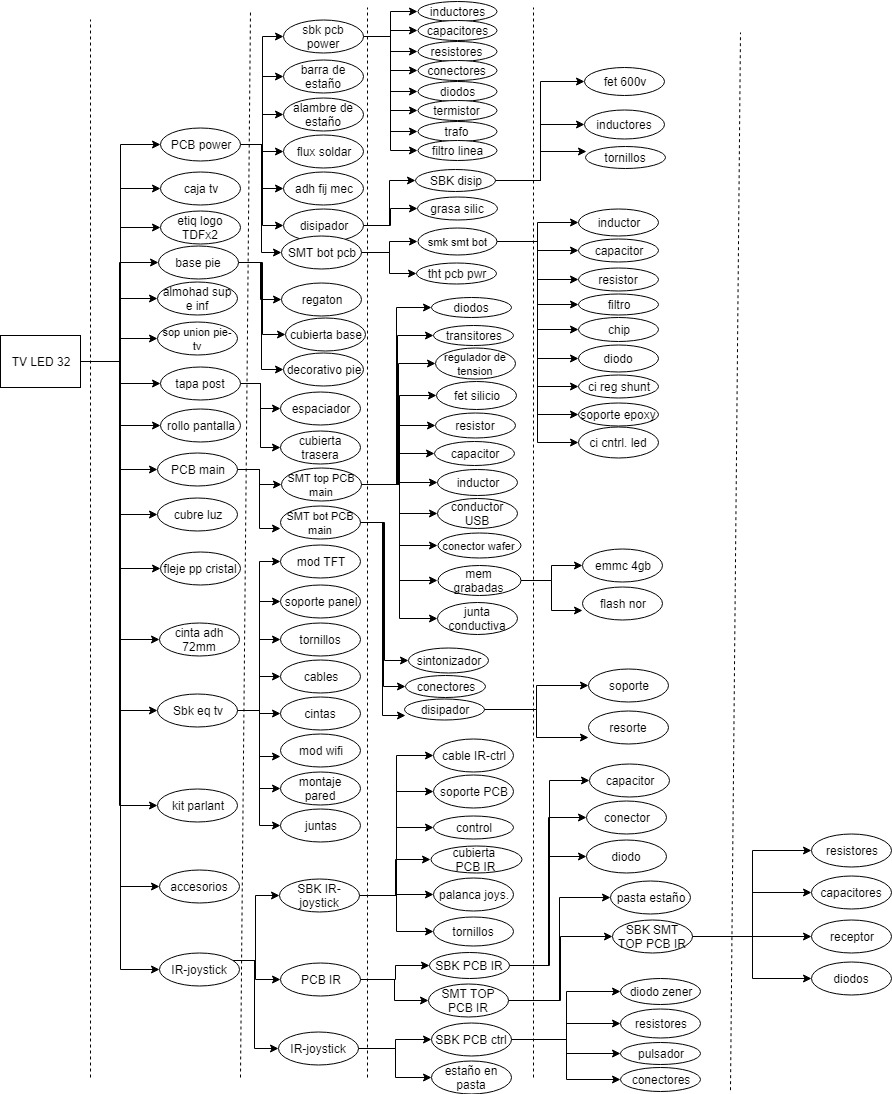

Definición técnica del producto

Planos

Otras especificaciones técnicas

Diagrama arboreo y BOM

Normas aplicables

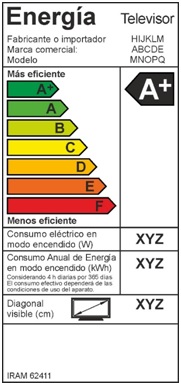

Los televisores tienen medidas estándares ya que cumplen con los requisitos de la norma IRAM 62411 y 62301 en la cuales se especifica que deben llevar etiquetas que señalen la eficiencia energética, certificación eléctrica y dimensiones del televisor.

“ARTÍCULO 4° …los aparatos deberán comercializarse acompañados de una ficha informativa, que incluya la identificación del fabricante o importador; marca comercial; identificación del modelo; clase de eficiencia energética del aparato, consumo eléctrico en modo encendido, expresado en watt (W); consumo de energía anual, expresado en kilowatt hora (kWh), con tres dígitos enteros, dimensión de la pantalla en cm, con indicación del dibujo de la pantalla con la diagonal visible, y la mención de IRAM 62411 y 62301.”[2]

- Además aspiraremos a ser la segunda empresa en Latinoamérica en obtener la certificación como fabricante calificado por IPC J STD 001/1610 que establece los requisitos para el montaje de componentes eléctricos y electrónicos sobre plaquetas, y es reconocida mundialmente como la única norma de consenso de la industria para procesos y materiales de soldadura. Establece los porcentajes de aceptabilidad de los montajes electrónicos, y es un estándar de aceptación post-montaje usado para asegurar que los conjuntos electrónicos cumplan con los requisitos de aceptación más actuales.[10]

- ISO 14000: La serie de normas ISO 14000 es un conjunto de normas que cubre aspectos del ambiente, de productos y organizaciones.

- ISO 9000: ISO 9000 especifica la manera en que una organización opera sus estándares de calidad, tiempos de entrega y niveles de servicio.[3]

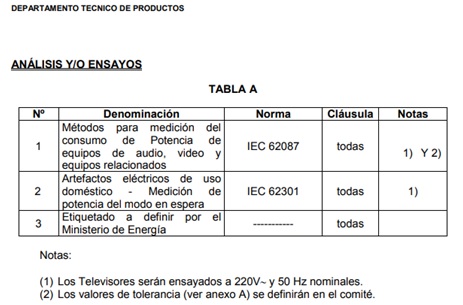

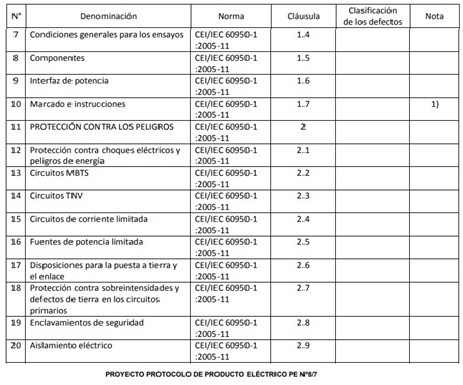

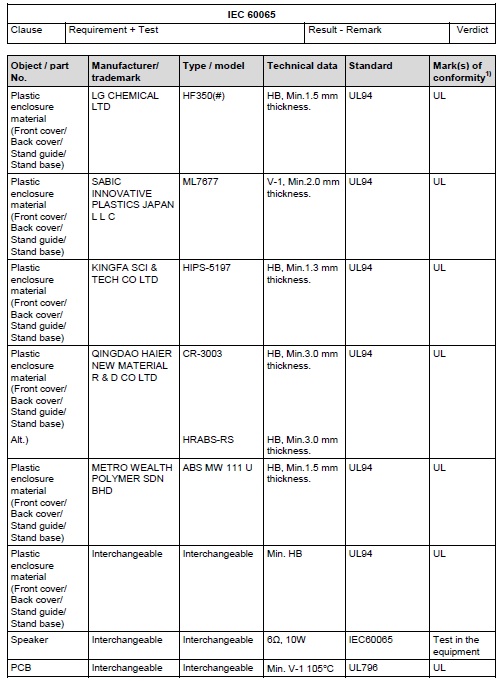

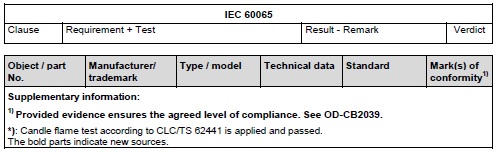

Ensayos a Realizar según normativa

Los ensayos correspondientes a nuestro producto son en base a la certificación IRAM mencionada anteriormente, por lo que el alcance y campo de aplicación del análisis posterior incluye:

“Televisor definido como cualquier equipo diseñado para la función principal de mostrar transmisiones de TV (audio y video) y que tenga un sintonizador incorporado. Se consideran las tecnologías TRC, LCD, LED-LCD y Plasma y cuyas dimensiones sean menores o iguales a xxx,xx cm (xx”) de longitud diagonal”.

Excepciones:

- Los productos que funcionan(exclusivamente) desconectados de la red de alimentación

- Otros a definir en los comités técnicos

A esta tabla también se le agrega el ensayo de seguridad de productos eléctricos correspondientes a la norma IEC 60065.[4]

El producto elegido será sometido a los ensayos mencionados y evaluados por el ente Nemko, el cual nos proporcionará la certificación correspondiente.[5]

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Cursograma Analítico de Proceso

Descripción de Ensamble manual:

En la línea de montaje habrá 5 operarios:

- Operario N°1: Recibe el producto y coloca y conecta parlantes. Conecta placa MAIN con su cableado asociado.

- Operario N°2: Coloca placa IR y el módulo WiFi (si aplicase) junto a su respectivo cableado.

- Operario N°3: Verifica correcto conexionado de cables anteriormente colocados. Coloca la tapa superior/posterior de la TV. Pega etiqueta de producto

- Operario N°4: Verifica el correcto funcionamiento del equipo. Agrega el/los soportes de pie necesarios. Coloca el producto final en su envoltorio.

- Operario N°5: Agrega protecciones antigolpes y bolsa de accesorios. Coloca el producto en su caja, etiquetando esta última. Dispone al producto terminado en caja para que sea llevado al almacén de productos terminados.

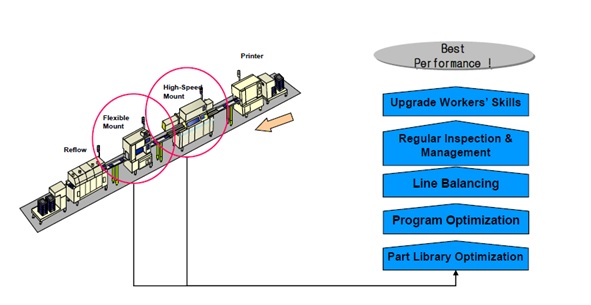

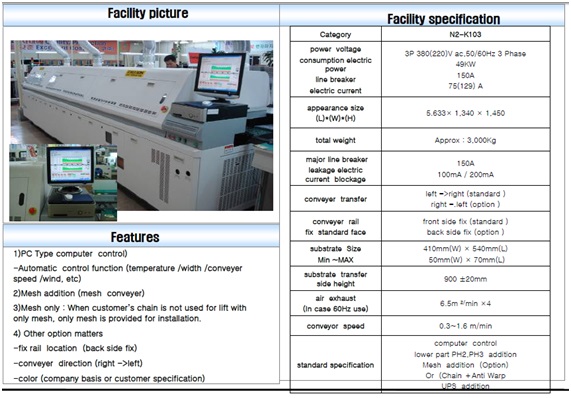

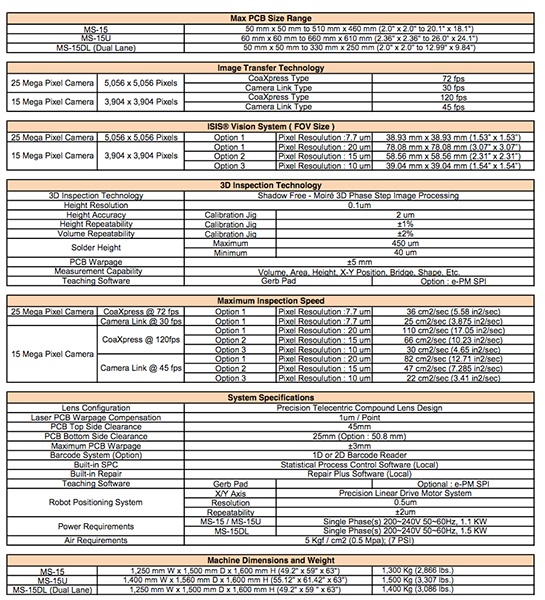

Determinación de las máquinas e instalaciones

En nuestro proceso las maquinas/secciones tomadas como procesos independientes pertenecen al montaje SMT, el resto de los procesos solo implican la utilización de herramientas.

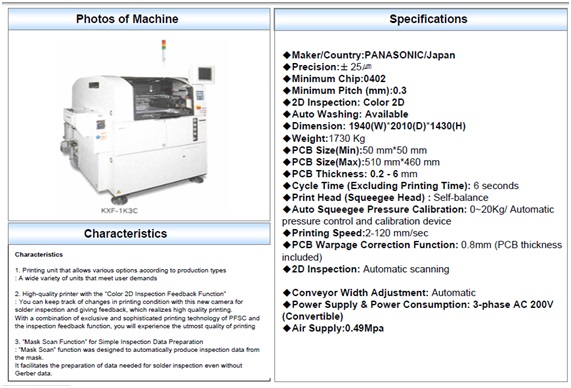

El proceso general de montaje SMT se compone de las siguientes secciones/máquinas con sus características:

Descripción y especificaciones técnicas

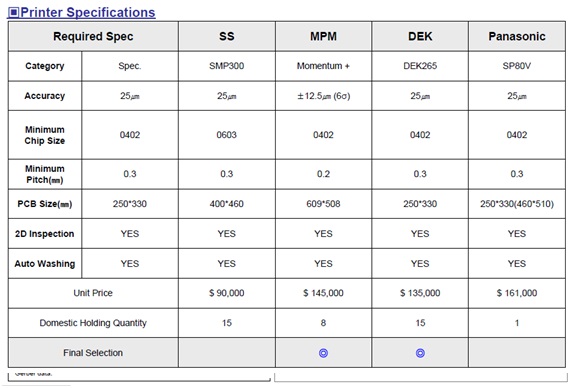

Impresora de pasta de estaño

|

Screenprinter (Impresora) | |

|

Marca |

Panasonic |

|

Modelo |

sp60p-m |

|

Dimensiones PCB (mm) |

desde 50 x 50 hasta330 x 250 |

|

Precisión impresión |

±25µm |

|

repetitividad de posición |

±7,5µm |

|

dimensiones del marco |

736 x 736 650 x 550 600 x 550 |

|

fuente neumática |

0,49MPa, 30L/min |

|

dimensiones |

1760 x 1750 x 1430 |

|

peso |

1550 kg |

|

Voltaje |

220V |

|

potencia consumida |

3,6KVA |

Consumos energeticos de servicios:

Electrico: trifasica 3,6 KVA

Aire: 0,49 Mpa

Este proceso requiere realizar una calibracion a base de de impresiones de prueba sobre una placa oarticular destinada a tal fin.

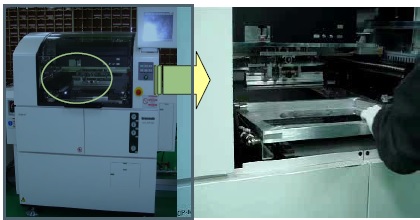

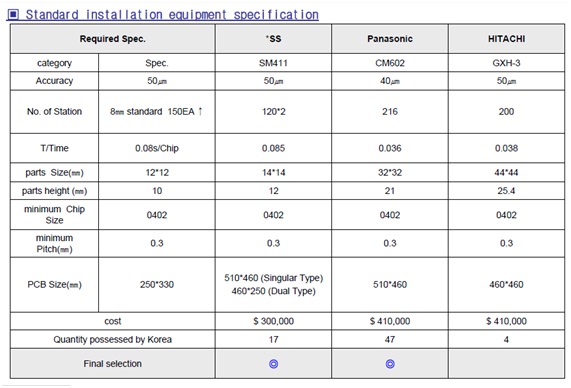

Hi Speed Mount

Consumos energeticos de servicios:

Electrico: trifasica 4 KVA

Aire: 0,49 Mpa

Este proceso requiere calibración y montaje de los rollos de componentes previo a comenzar el trabajo.

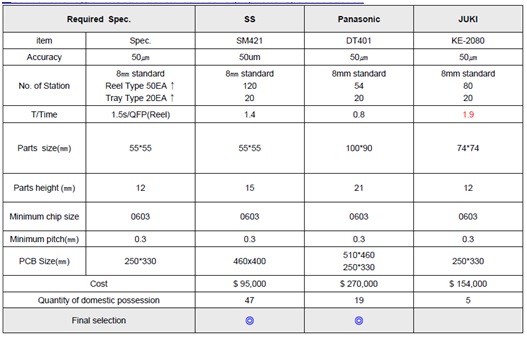

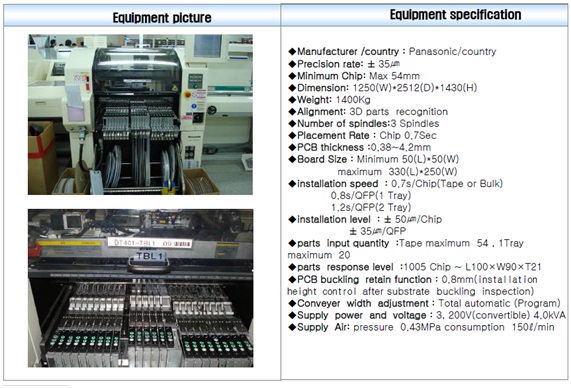

Flexible Chip Mount

Consumos energeticos de servicios:

Electrico: trifasica 4 KVA

Aire: 0,43 Mpa

Este proceso requiere calibracion y montaje de los roolos de componentes previo a comenzar el trabajo.

Horno (perfilador de temperatura)

Consumos energeticos de servicios:

Electrico: trifasica 49 KVA

El horno requiere ser precalentado 1 hs antes de iniciar el proceso. Es un horno continuo por lo que las placas se van desplazando durante todo el proceso.

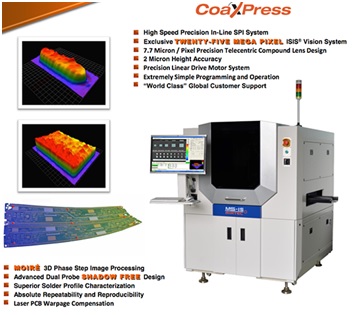

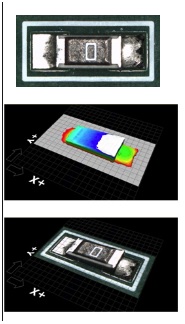

AOI Inspector

Consumos energeticos de servicios:

Electrico: monofasico, 220V ; 1,1KVA

Aire: 0,5 Mpa

Mantenimiento

IMPRESORA DE ESTAÑO:

El mantenimiento de la impresora de pasta de estaño se compone de una limpieza diaria al final cada jornada (tanto del área de impresión como de la espátula mecánica), para eliminar los excesos de estaño acumulado durante el proceso.Frecuencia: diario

El plan de mantenimiento preventivo se compone de una lubricación de los ejes, y bujes del sistema de impresión, revisión de todas las partes móviles, verificando que no haya juegos, y ajustando de ser necesario. Posteriormente se ejecuta el programa de verificación de funcionamiento y fallas propio del equipo. Frecuencia: 2 semanas

El sistema de la Printer dará aviso instantáneamente y se detendrá si percibe una falla en su funcionamiento o alguna de sus partes.

HI SPEED MOUNT:

El mantenimiento de la maquina HI SPEED MOUNT se compone de una limpieza diaria al final cada jornada (del área de montaje), para retirar cualquier inclusión que pudiese haber ingresado al recinto cerrado, también el desmontaje de los rollos de componentes. Frecuencia: diario

El plan de mantenimiento preventivo se compone de una lubricación de los ejes, y bujes del sistema de colocación, revisión de todas las partes móviles, verificando que no haya juegos, y ajustando de ser necesario. Posteriormente se ejecuta el programa de verificación de funcionamiento y fallas propio del equipo, el cual verifica los motores y sistema neumático.Frecuencia: 1 semana

El sistema de la Hi Speedmount dará aviso instantáneamente y se detendrá si percibe una falla en su funcionamiento o alguna de sus partes.

FLEXIBLE CHIP MOUNT:

El mantenimiento de la maquina FLEXIBLE CHIP MOUNT se compone de una limpieza diaria al final cada jornada (del área de montaje), para retirar cualquier inclusión que pudiese haber ingresado al recinto cerrado, también el desmontaje de los rollos de componentes. Frecuencia: diario

El plan de mantenimiento preventivo se compone de una lubricación de los ejes, y bujes del sistema de colocación, revisión de todas las partes móviles, verificando que no haya juegos, y ajustando de ser necesario. Posteriormente se ejecuta el programa de verificación de funcionamiento y fallas propio del equipo, el cual verifica los motores y sistema neumático.Frecuencia: semanal

El sistema de la FLEXIBLE CHIP MOUNT dará aviso instantáneamente y se detendrá si percibe una falla en su funcionamiento o alguna de sus partes.

HORNO:

El plan de mantenimiento preventivo del horno se compone de una inspección general y visual del mismo. Posteriormente se coloca una placa con sensores y registra todo el recorrido en el horno guardando los datos de perfiles de temperatura. Los mismos se comparan con los establecidos para la prueba para definir el buen funcionamiento del mismo. Posteriormente se ejecuta el programa propio del equipo con la finalidad de detectar problemas en su funcionamiento. Frecuencia: mensual

El sistema de la HORNO dará aviso instantáneamente y se detendrá si percibe una falla en su funcionamiento o alguna de sus partes.

AOI INSPECTOR

El mantenimiento de la maquina AIO INSPECTOR se compone de la colocación diaria de una placa de prueba patrón, la cual ya se tienen identificadas por el personal todas sus fallas (de distinto tipo y estratégicas para evaluar el buen funcionamiento) y se verifica que el sistema las detecte a todas ellas. Frecuencia: diario al comienzo de la jornada.

El plan de mantenimiento preventivo se compone de una revisión visual de sus componentes y una limpieza de las lentes principales con un limpiador de uso específico. Frecuencia: 1 semana

El sistema de la AIO INSPECTOR dará aviso instantáneamente y se detendrá si percibe una falla en su funcionamiento o alguna de sus partes.

Medios de control

- SMT: El AOI INSPECTOR es el medio de control de las placas MAIN. El mismo inspecciona (en todas las placas) todas las soldaduras y posicionamiento de cada componente por medio de lentes magnificadores y software de identificación de fallas. Su precisión es tal que identifica las diferencias de espesor de estaño en el circuito. La misma maquina es aquella de determinar si la placa pasa la inspección o no. En Todas las maquinas hay un botón de para de emergencia con un semáforo para parada de línea en caso de una falla de máquina. El responsable de calidad es el encargado de llevar al día las planillas de con las fechas y resultados de las verificaciones de mantenimiento y calibración de los equipos como así también establecer los procedimientos y frecuencia del mantenimiento.

- Linea de montaje: El responsable de calidad es quien verifica que los procedimientos se realicen de acuerdo al manual de procedimientos.

Descripción de sistema de seguridad

Todo el sistema de montaje es totalmente seguro para el operario ya que todas las maquinas trabajan cerradas herméticamente y sin intervención manual del operario desde que entra la placa hasta que sale por lo que el riesgo es mínimo. Por lo que en los distintos recintos se encuentran matafuegos ABC según ley y botiquines por accidentes que puedan recibir los operarios. En lugares de fácil visualización se encuentran los planos de evacuación de planta y punto de reunión.

Se cuenta con una salida de incendio compuesta por una doble puerta ignifuga con apertura hacia el exterior, la cual nunca debe ser abierta en condiciones que no sean de emergencia para preservar el ambiente libre de polvo y en condiciones óptimas de fabricación.

Las maquinas cuentan con un sistema de parada de emergencia un semáforo de parada de línea por cualquier incidente que pueda ocurrir.

Ante un accidente el procedimiento es asegurar atención médica urgentemente y dar aviso a la ART. Tanto en el recinto de montaje SMT como en el área de ensamblaje y el resto de las oficinas se cumple con la ley de seguridad e higiene en el trabajo 19.587.

Calculo de estándares productivos

Para trabajar con unidades equivalentes (o "kits" en nuestro caso) es válido mostrar la ponderación tomada de las distintas secciones/máquinas y lo que representa el kit en materia prima, según la sección en la que se tengan desperdicios Recuperables o No recuperables:

Desperdicios

Producción en régimen: 26000 unidades/año

- Volumen total ingresado en la primera sección: 26396 unidades/año

- Consumo real: 26385 Unidades/año

- Porcentaje de desperdicio operativo: 1,52 %

- Porcentaje de desperdicio real: 1,48 %

Turno de trabajo

1 turno de 8 horas de trabajo por día. Son 12 personas necesarias en la operación que trabajan 6 dias seguidos con 2 de descanso. En total se poseé una dotación de 16 personas que rotan de la siguiente manera:

Ritmo de trabajo

7 días a la semana

15 días de vacaciones

10 Feriados obligatorios

Días activos al año: 365-10-15 = 340 días

Horas activas al año maquina= 340 * 6 = 2040 (debido a 1 hora preparación y 1 hora de desmonte diario)

Aprovechamiento Seccional

Cuello de botella

El Cuello de botella en nuestro caso es el Horno (perfilador de temperatura) por estar funcionando al 80% podría soportar un aumento de la demanda.

Capacidad real anual

La capacidad real anual es 32599 unidades.

Determinación del personal

Organigrama

Descripción de los puestos de trabajo

Se detalla a continuación las principales responsabilidades de los puestos de trabajos involucrados en el proyecto

Gerente general

- Ordenar y manipular.

- Designar todas las posiciones de la estructura.

- Realizar evaluaciones periódicas del cumplimiento de las funciones de los diferentes departamentos credenciales.

- Desarrollar metas a corto y largo plazo junto con objetivos anuales y entregar las proposiciones de dichas metas para la aprobación de los gerentes administrativos.

- Coordinar con las oficinas administrativas para asegurar que los registros y los análisis se están ejecutando correctamente.

- Tener la decisión de liderazgo

- Tener el suficiente control y conocimiento del área productiva para verificar que su funcionamiento este alineado con la estrategia de la compañia

Gerente Industrial

- Planificar la conformación de los equipos de producción a su cargo, para asegurar el cumplimiento de los niveles de producción.

- Establecer los objetivos de producción y prioridades dentro de su sector.

- Monitorear los indicadores de producción.

- Asegurar el cumplimiento de las normas de seguridad, calidad, etc

Jefe IT

- Coordinar el equipo de tecnología

- Administración de recursos y gestión de activos, incluyendo el análisis de requerimientos de equipos, redes, servicios y aplicativo

- Planificar, organizar y controlar mensualmente el desarrollo, implementación y actualización de los sistemas de información

- Organizar y controlar los proyectos a desarrollar tomando en cuenta las necesidades de software y hardware de los usuarios y los recursos existentes

- Los técnicos a sus cargos se especializarán por su parte en hardware y software para el soporte a las áreas administrativas de la empresa

Jefe de RRHH

- Gestionar las acciones de Capacitación y Desarrollo

- Llevar a cabo las Evaluaciónes de Desempeño

- Desarrollar y coordinar acciones de Comunicación Interna

- Supervisar el Reclutamiento y Selección de Personal llevado a cabo por el analista a su cargo

- Supervisión de procesos de Administración de Personal levado a cabo por el analista a su cargo

Jefe de Adm y Finanzas

- Planificar, coordinar y administrar los procesos administrativos y financieros de la Compañía de manera de garantizar pagos, facturación, cobros, contaduría, impuestos, costos y control presupuestario, informes de gestión, seguimiento de procesos administrativos, y contables. Supervisión de todos los esquemas hard y soft de la Organización.

- Elaborar planes de contingencia, oportunidades, medición de resultados, indicadores, diseño de informes de Gestión.

- Proponer, evaluar y supervisar el Plan Anual Financiero, planteando las estrategias y opciones de inversión. Definir la Estructuración Financiera.

- El contador a su cargo actualizará las bases impositivas mensualmente en sistema y verificará la situación crediticia para cada cliente.

- Los analistas de pago y cobranza, tendran enlace directo con proveedores y clientes para garantizar el flujo de capital.

Jefe de comercialización

- Gestionar, capacitar y supervisar a la Fuerza de Ventas asignada.

- Realizar actividades de cobranzas, y supervisar la cobranza de vendedores y agentes a su cargo.

- Realizar actividades de planificación y coordinación de ventas.

- Contribuir activamente en la investigación y desarrollo de nuevos productos y nichos de mercado.

- Coordinación de actividades con los responsables comerciales de las diferentes sucursales

- Estar al tanto de la operatoria comercial efectuada por el analista a su cargo y verificar el cumplimiento de los pedidos de venta

Calificación y formación necesaria de los operarios y técnicos especializados

Operario Calificado

En la totalidad de los casos son operarios que no tienen generalidad de conocimientos, pero pueden realizar correctamente una o varias operaciones: Ej. Operadores de montaje.

Operadores de puestos claves.

En todos los casos son operadores que terminó su período de aprendizaje y que se encuentra en condiciones de efectuar tareas de ésta categoría, pero todavía no ha adquirido la competencia necesaria para ejecutar cualquier trabajo dentro de su especialidad con la rapidez y precisión

- Hi Pot.

- ICT y Funcional.

- Controles de fuga.

- Operadores de máquinas simples.

- Carga de freón (másico).

- Operadores de las siguientes máquinas:

- Abocardadora.

- Secuenciadora.

Operario Especializado

Operadores de máquinas o procesos que requieren cierta complejidad y conocimiento técnico para su uso:

- Dobladoras.

- Cortadoras de tubos

- Inserción axial y radial.

- Tren de SMT

- Soldadora de placas.

- Run Test

- Touch Up

- Abastecedor de línea.

- Recepción de Materiales.

Técnico de mantenimiento Junior

- Con nivel de polivalencia “U” en el puesto.

- Conocimientos básicos en el uso de herramientas de mano (pinza universal atornilladores, llaves, etc).

- Conocimientos básicos de herrería y uso de las herramientas asociadas (amoladoras, limas, taladro / perforadora, equipos de soldadura).

- Demostrar conocimientos básicos de electricidad (corriente alterna, corriente continua, tensión, corriente, potencia, uso del multímetros).

- Conocimiento y aplicación del procedimiento de Mantenimiento.

- Interpretación y uso de manuales técnicos.

- Utilización de instrumentos de medición mecánica (calibre, micrómetro, comparador, etc).

- Ser capaz de reconocer elementos básicos en circuitos eléctricos, como también su principio de funcionamiento.

Técnico de mantenimiento Senior

- Ser capaz de trabajar en el diseño y desarrollo de dispositivos básicos involucrados en el proceso productivo, utilizando tareas de herrería.

- Utilización de instrumentos de medición eléctrica básicos (multímetro, pinza amperométrica, frecuencímetro).

- Ser capaz de reconocer los elementos que conforman un sistema hidráulico o neumático.

- Ser capaz de poder detectar y solucionar de manera autónoma fallas en instalaciones eléctricas, neumáticas/hidráulicas.

- Ser capaz de poder identificar el origen morfológico de una falla (neumática, hidráulica, eléctrica u operacional) en medios asignados.

- Demostrar capacidad para poder diseñar y armar sistemas básicos de lógica cableada en sistemas eléctricos (por ejemplo sistemas de enclavamiento de motores eléctricos, sistemas de automatismo de tanques).

Jefe de producción

- Poder gestionar tareas de mantenimiento preventivo y correctivo en equipos o maquinaria que operen con autómatas programable (PLC), sistemas HMI (interfase hombre máquina).

- Diseño y desarrollo de dispositivos utilizando sistemas mecánicos, neumáticos eléctricos y/o electrónicos, autómatas programables involucrados en el proceso productivo.

- Utilización de herramientas de asistencia informática (soft de programación y cálculo, dibujo asistido por PC).

- Poder realizar tareas de mantenimiento preventivo y correctivo en equipos o maquinaria que operen con autómatas programable (PLC), sistemas HMI (interfase hombre máquina).

- Diseño y desarrollo de dispositivos utilizando sistemas mecánicos, neumáticos eléctricos y/o electrónicos, autómatas programables involucrados en el proceso productivo.

- Utilización de herramientas de asistencia informática (soft de programación y cálculo, dibujo asistido por PC).

- Demostrar conocimientos básicos de electrónica.

Jefe de Calidad, Seg e Hig

- Administración del NC: presentación informe industria y comercio, gestión almacenes, estado Q

- Carga y seguimiento ANC interno y reclamos a proveedor

- Manejo BPCS

- Liderar talleres de 5S y auto calidad

- Generación de Indicadores de Estado Q

- Conocimientos del proceso/producto y capacidad de liderazgo de equipo.

- Conocimiento suficientes para participar en la confección de AMFE

- Auditor tutor: Formador auditores

- Conocimientos suficientes para participar en GRP

- Conocimientos suficientes para formar parte de un team de evaluación de garantías.

- Conocimientos para confeccionar planes de control

Determinación de la Evolución de las mercaderías

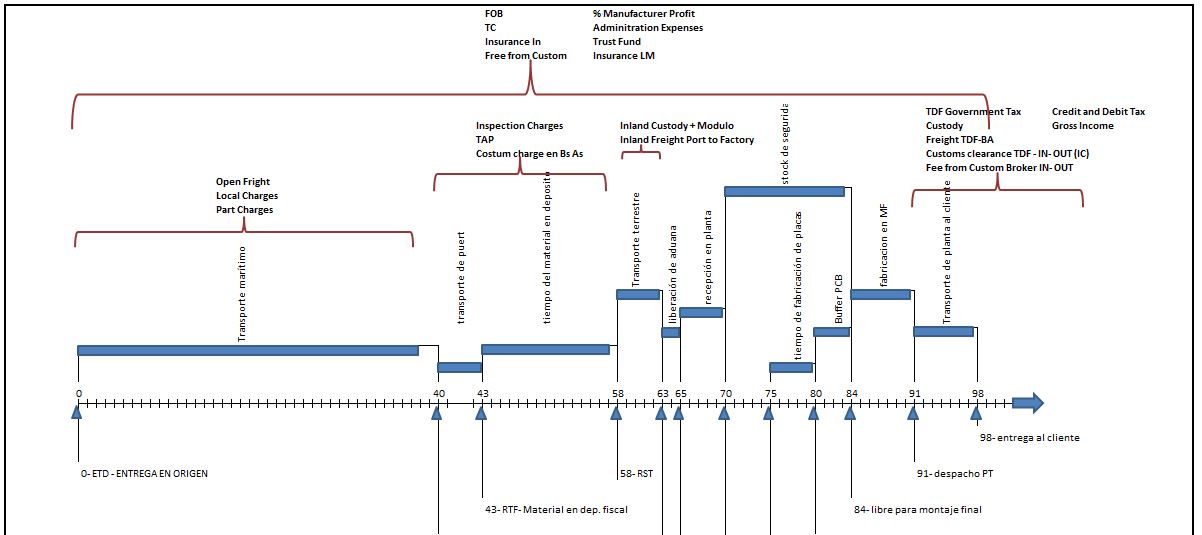

Flujo total logístico MP internacional en días

Proceso logístico integral

- Materiales importados: Como se puede observar en el diagrama, desde el momento que nuestro proveedor, ubicado en Corea del Norte, embarca el kit productivo, componente principal de nuestro proceso de fabricación y el mismo llega a nuestras plantas pasan 70 días completos. Atraviesa el tiempo de viaje marítimo y la recepción en Bs As, con el posterior viaje a Tierra del Fuego, sumado a la liberación de aduanas. El transporte de dicho kit se realiza vía marítima desde origen y luego terrestre por camión desde Bs As/TDF.

- MP local: se compra a proveedores de la isla y está compuesto por lo siguiente:

| Familia | Texto Breve del componente | Cantidad Componente en 1 unidad |

| Embalaje | CINTA SCOTCH 24MM X 50M | 0,200 |

| Etiquetas | ETIQ ADH 25X76 ILUST BCO 1500u | 0,001 |

| Consumibles | RIBBON CERA R1918 89MMX450M | 0,029 |

| Consumibles | RIBBON ZEBRA CERA 110MMX450MTS | 0,133 |

| Etiquetas | ETIQUETA CAJA 76 X 130 | 1,000 |

| Etiquetas | ETIQUETA PANEL POST 32J4300D | 1,000 |

| Etiquetas | ETIQUETA PANEL LAT A/V 32J4300D | 1,000 |

| Pilas | PILA ZINC-CARBONO 1,5V AAA R03 | 2,000 |

| Bolsas | BOLSA ACC 2 PARTES | 1,000 |

| Folletos | GUIA CONFIG RAPIDA 32J4300D | 1,000 |

| Folletos | MANUAL USUARIO 32J4300D | 1,000 |

| Folletos | FICHA EE TV 32J4300D | 1,000 |

| Consumibles | RIBBON ZEBRA 140 X 400 MEZCLA | 0,133 |

| Etiquetas | ETIQUETA CAJA 76 X 130 | 1,000 |

| Consumibles | RIBBON RESINA P/ ZEBRA Z4M | 0,096 |

| Etiquetas | ETIQ PROD GRIS 93 X 73 | 1,000 |

| Etiquetas | ETIQUETA EE TV (ENC+ESP) | 1,000 |

| Consumibles | RIBBON RESINA 5095 83MMX450M | 0,167 |

| Bolsas | ROLLO PANTALLA TV 900MM X 300M | 1,000 |

| Embalaje | CINTA ADH 72MM 1KM ADV SEGUR | 1,946 |

| Caja | CAJA TV 32J4300 | 1,000 |

| Paletizado | FLEJE PP CRISTAL 15,7 MM x 0,80 MM | 0,391 |

| Almohadillas | ALMOHADILLA SUP 32J4300A MODIF | 1,000 |

| Etiquetas | ETIQ LOGO TDF 90X30MM ILUSTR | 1,000 |

| Estampilla | ESTAMPILLA AFIP TDF | 1,000 |

| Estampilla | ADHESIVO ABK 106 | 0,040 |

| Paletizado | PALLET ARLOG 1200x1000MM 900KG | 0,02 |

| Paletizado | ESQUINERO CARTÓN 2080x50x50x4 | 0,13 |

| Embalaje | CINTA FILAMENTADA 8915 25MM | 0,16 |

| Almohadillas | ALMOHADILLA INF UN32J4000/4300 | 1,00 |

| Total unidades MP local | 21,443 |

Su tiempo de abastecimiento demora de 1 a 7 días promedio

Evolución de la producción

- Volumen de producción durante el resto del año 1: (1922 unidades/mes) x 8,5 meses = 19217 unidades

- Volumen de producción en el año 1: 19217 + 4260,87 = 23478 unidades

- Volumen de producción anual en los años 2 al N: 26000 unidades

Stock promedio

Volumen de producción semanal promedio, en estado de régimen:

- Semanas por año: 52 - 2 = 50

- Unidades por semana: 26000 unidades/año / 50 semanas/año = 520 unidades/semana

- Se entrega cada 1 semana y el stock de seguridad es de cero semanas, por ende el stock variara de 0 a 520 unidades, es decir, 260 unidades promedio.

Evolución de las ventas

Se determina con los datos anteriores que:

- La venta del año 1 será: 23478 unidades - 260 unidades = 23218 unidades

- Venta del año 2 al N: 26000 unidades

Consumo de Materia Prima

Ciclo de elaboración: 13,24 min/60 min /8 hs día = 12364 ciclos

Volumen de Materia prima requerido

- Total consumo MP año 1: 26634 unidades

- Total consumo MP año 2 al N (exclusivamente destinado a la producción): 26385 unidades cada año

Programa de Compras

Se establece un programa de cuatro compras anuales para asegurar stock por varios meses ya que al ser kits importados el trasnporte marítimo y terrestre demora mas de 90 días totales. De esta forma nos garantizamos varios meses continuados de producción.

26385/4 = 6596 Stock mínimo de MP: 26385/11,5 = 2294

- Sumatoria stock mensual: 100522

- Stock promedio: 8377

- Meses de consumo: 8377/2294 = 3,65

Cuadro resumen

Listado de equipos auxiliares, muebles y útiles

| Pack utiles | 2 Lapiceras | |

| 1 lapiz | ||

| 1 post it | ||

| 1 clips | ||

| 3 resaltadores | ||

| 1 marcador | ||

| 1 goma borrar | ||

| 1 liquid paper | ||

| 2 cuadernos | ||

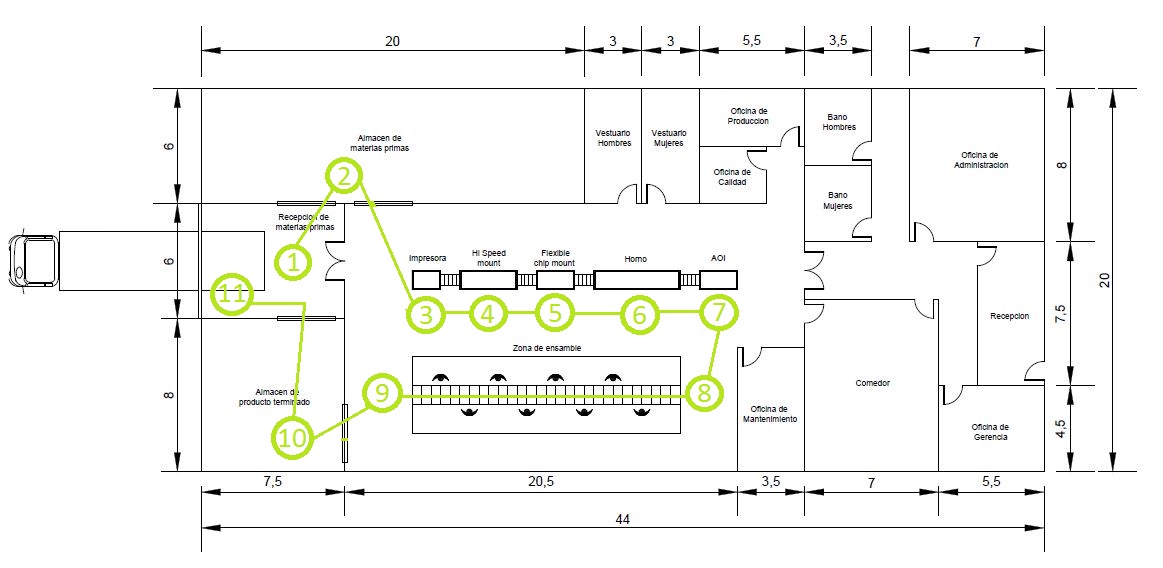

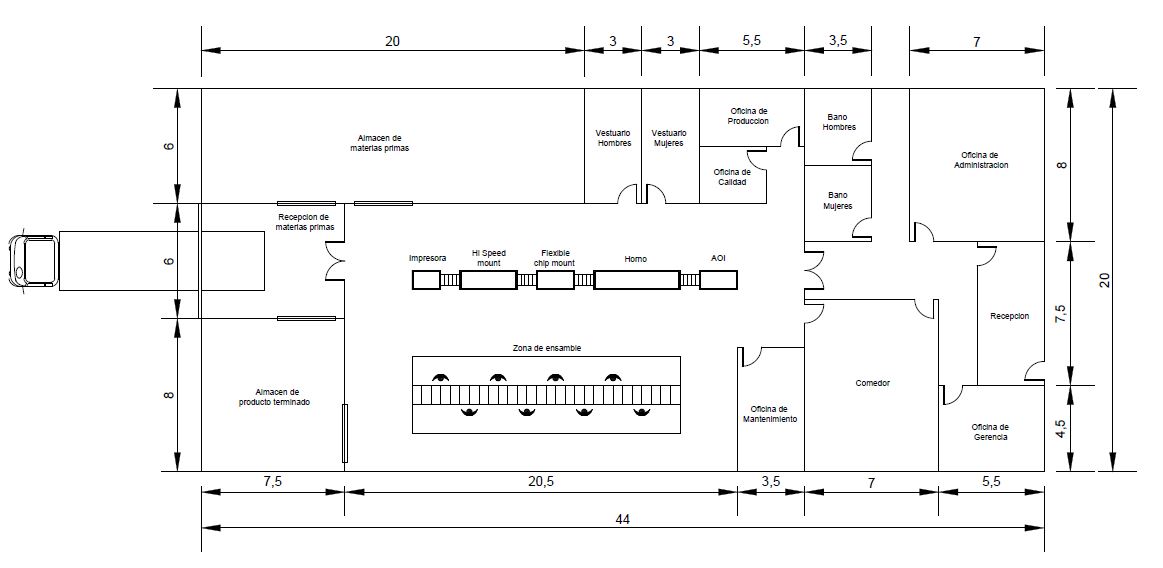

Anteproyecto de Planta

Plano de planta

Plano de planta (recorrido de los materiales)

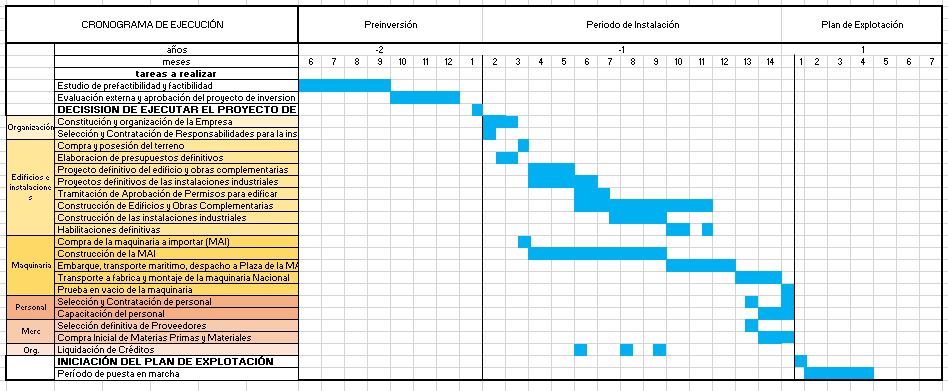

Cronograma de ejecución

- ↑ http://www.bdlaw.com/assets/htmldocuments/Chile-TV-Standards.pdf

- ↑ http://www.iram.org.ar/index.php?IDM=44&IDN=593&mpal=no&alias=

- ↑ 2018/Grupo12/DimensionamientoComercial#Certificaciones en calidad

- ↑ https://www.pcram.net//post.php?mid=27327

- ↑ http://www.puntofocal.gov.ar/notific_otros_miembros/chl214_t.pdf