Diferencia entre revisiones de «2018/Grupo14/DimensionamientoTecnico»

| Línea 101: | Línea 101: | ||

=== Descripción de cada etapa del proceso productivo === | === Descripción de cada etapa del proceso productivo === | ||

El proceso productivo comienza con las '''inspecciones''' tanto de la botella de vidrio exterior como la interior, mediante un Muestreo Simple según NORMA IRAM-15. En esta instancia se debe verificar que las mismas estén en las condiciones preestablecidas con el proveedor, sin roturas, ni grietas o agujeros que puedan impedir la posterior despresurización y generación de vacío. Una vez realizado, se procederá a la etapa de '''embotellado,''' mediante quemadores de gas natural las botellas se someterán a altas temperaturas para lograr la fusión del vidrio y generar una unión permanente entre las mismas. Una vez unidas se procederá a la etapa del '''bañado,''' la doble botella o ampolla de vidrio rodará sobre un sistema de rodillos mientras es esparcida con Nitrato de Plata en estado líquido para que una película de dicha sustancia se adhiera a ella. Así se logrará evitar la pérdida de calor. Los desperdicios producidos por el Nitrato de Plata no son recuperables, por lo que se deben tratar para su posterior eliminación. Se recomienda en este sentido, agregar cloruro de sodio o ácido clorhídrico para que la plata precipite como AgCl y luego se filtre el precipitado. El sólido se confina para ser desechado y el líquido se neutraliza y hecha a la cañería con abundante agua. Luego comenzará la etapa de '''despresurizado''' de la ampolla de vidrio. En este momento se generará el vacío, es decir, mediante una bomba de alto vacío se generará una presión interior menor a la presión atmosférica. Luego de este paso es muy importante realizar una '''inspección''' mediante un Muestreo Simple según NORMA IRAM-15 para verificar una correcta y adecuada presión dentro de la ampolla. Por otro lado, se inspeccionará el polipropileno que llega a la planta mediante un Muestre Simple según NORMA IRAM-15. Luego, estaremos frente a un caso de fabricación mixta con inicio en terceros, ya que se le proporciona al proveedor la materia prima para que mediante su '''soplado''', logre obtener las piezas del cuerpo, tapa, base y tapón. Al llegar éstas a la planta, se deberá '''controlar''' nuevamente a través de un Muestreo Simple según NORMA IRAM-15 varias variables: color, medidas y funcionalidad. Es necesario asegurarnos de que todo encastre a la perfección para evitar productos fallidos en estos términos. Finalizada la inspección, la etapa siguiente es la del '''armado'''. Aquí se | El proceso productivo comienza con las '''inspecciones''' tanto de la botella de vidrio exterior como la interior, mediante un Muestreo Simple según NORMA IRAM-15. En esta instancia se debe verificar que las mismas estén en las condiciones preestablecidas con el proveedor, sin roturas, ni grietas o agujeros que puedan impedir la posterior despresurización y generación de vacío. Una vez realizado, se procederá a la etapa de '''embotellado,''' mediante quemadores de gas natural las botellas se someterán a altas temperaturas para lograr la fusión del vidrio y generar una unión permanente entre las mismas. Una vez unidas se procederá a la etapa del '''bañado,''' la doble botella o ampolla de vidrio rodará sobre un sistema de rodillos mientras es esparcida con Nitrato de Plata en estado líquido para que una película de dicha sustancia se adhiera a ella. Así se logrará evitar la pérdida de calor. Los desperdicios producidos por el Nitrato de Plata no son recuperables, por lo que se deben tratar para su posterior eliminación. Se recomienda en este sentido, agregar cloruro de sodio o ácido clorhídrico para que la plata precipite como AgCl y luego se filtre el precipitado. El sólido se confina para ser desechado y el líquido se neutraliza y hecha a la cañería con abundante agua. Luego comenzará la etapa de '''despresurizado''' de la ampolla de vidrio. En este momento se generará el vacío, es decir, mediante una bomba de alto vacío se generará una presión interior menor a la presión atmosférica. Luego de este paso es muy importante realizar una '''inspección''' mediante un Muestreo Simple según NORMA IRAM-15 para verificar una correcta y adecuada presión dentro de la ampolla. Por otro lado, se inspeccionará el polipropileno que llega a la planta mediante un Muestre Simple según NORMA IRAM-15. Luego, estaremos frente a un caso de fabricación mixta con inicio en terceros, ya que se le proporciona al proveedor la materia prima para que mediante su '''soplado''', logre obtener las piezas del cuerpo, tapa, base y tapón. Al llegar éstas a la planta, se deberá '''controlar''' nuevamente a través de un Muestreo Simple según NORMA IRAM-15 varias variables: color, medidas y funcionalidad. Es necesario asegurarnos de que todo encastre a la perfección para evitar productos fallidos en estos términos. Finalizada la inspección, la etapa siguiente es la del '''armado'''. Aquí cuatro operarios en serie se encargarán del ensamble de manera manual de la ampolla de vidrio con las partes plásticas: cuerpo, tapón cebador, base y tapa. Los dos primeros encastrarán la ampolla de vidrio en el cuerpo plástico de la botella, el siguiente se encargará de adicionar el tapón cebador y el último pondrá la tapa y la base. Posteriormente se realizará la operación de '''serigrafiado''', lo que significa la incorporación de tinta al envase según la especificaciones de cada cliente. Por último, se realizará la inspección final donde se verificará la función óptima del termo, el encastre óptimo de las piezas plásticas y la precisión del estampado de tinta. | ||

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

Revisión del 16:06 22 ago 2018

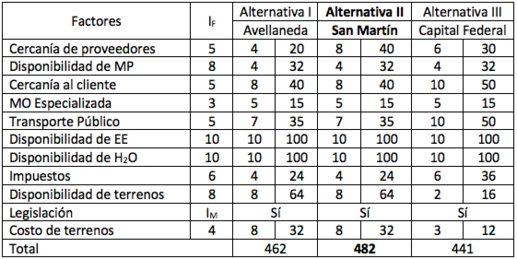

Determinación de la localización

Basándonos en lo analizado en la matriz de localización, tomamos la decisión de instalarnos en San Martín, Provincia de Buenos Aires.

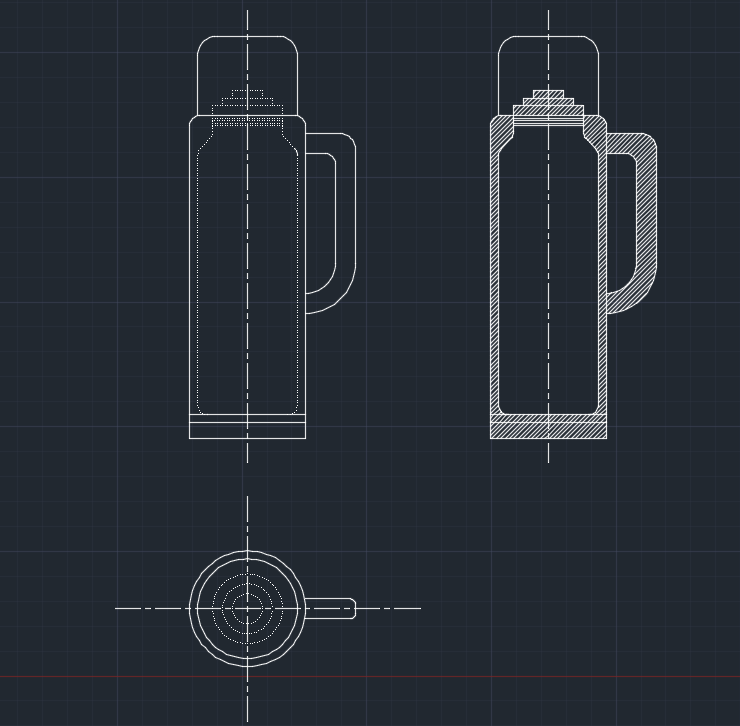

Definición técnica del producto

Planos y/o dibujos

Listado de materiales (BOM)

- Cuerpo con manija

- Tapa roscada

- Base roscada

- Doble ampolla

- Tapón cebador

Especificación Técnica

- Cuerpo con manija

Altura= 28 cm

Diámetro exterior= 8,9 cm

Diámetro interior= 8,8 cm

Espacio entre filetes= 0,3 cm

- Tapa Roscada

Díametro exterior=9,6cm

Espacio entre filetes=0,3 cm

Altura=2,5 cm

- Base roscada

Díametro exterior=9,6cm

Espacio entre filetes=0,3 cm

- Ampolla de vidrio

Diámetro interno =4 cm

Diámetro externo= 5,1 cm

Altura total = 27 cm

- Tapón cebador

Diámetro tapa= 5,3 cm

Diametro pico interior= 0,3 cm

Espesor pico interior=0,1 cm

Diámetro pico exterior= 0,9 cm

Espesor pico exterior=0,1 cm

Normas aplicables y plan de ensayos

Al igual que todos los envases que tengan contacto directo con alimentos deben someterse a lo establecido en el capitulo 4 del Código Alimentario Argentino.

En este capítulo se esbozan los materiales que se permiten para la fabricación y su calidad.

Además, según este capítulo, en su primer artículo menciona que: Los envases y equipamientos de vidrio y cerámica que se comercialicen entre los Estados Parte del MERCOSUR, deberán cumplir con lo establecido en el Anexo : "Envases y equipamientos de vidrio y cerámica destinados a entrar en contacto con alimentos".

El anexo mencionado dice lo siguiente:

Los envases y equipamientos de cerámica, vidrio o metal, esmaltados o vitrificados en la cara en contacto con el alimento, deberán ser registrados, y deberán cumplir con los límites especificados en el punto 1.7 de esta Resolución MERCOSUR.

Metodos de Ensayo

1- DETERMINACION DE MIGRACION TOTAL EN ENVASES Y EQUIPAMIENTOSDE CERAMICA, VIDRIO O METAL, ESMALTADOS O VITRIFICADOS

1.1. Cantidad de muestras a someter al ensayo El número de muestras debe ser tal que la cantidad de líquido simulante no sea inferior a 250 ml.

1.2. Preparación de las muestras Los objetos a ensayar deben estar limpios y exentos de grasa. Deben ser lavados con una solución diluida y tibia de un detergente comercial, debiendo ser enjuagadas enseguida con agua corriente y luego por lo menos dos veces con agua destilada, o inmersos en agua destilada, en reposo, durante por lo menos 30 minutos.

1.3. Ensayo en blanco En todos los casos se realizará pruebas en blanco, con una cantidad de agua destilada igual a la empleada en el ensayo.

1.4. Método de extracción Llenar cada uno de los objetos con un volumen de agua destilada igual al 90% de su capacidad y anotar el volumen usado. Cubrir las muestras con una placa de Petri o un vidrio de reloj, estos materiales deben haber sido sometidos, por lo menos tres veces, a 1 hora de autoclave a 121ºC +- 10ºC.

Colocar las muestras en el autoclave con las siguientes condiciones:

1.5. Determinación del residuo Transferir el contenido de los residentes en ensayo, fracción por fracción, a una cápsula de platino con capacidad aproximada de 100 ml previamente secada en estufa a 150ºC y pesada en balanza analítica.

Evaporar el contenido de las cápsulas en baño María hasta sequedad. Después de la evaporación, se colocan las cápsulas, durante una hora en estufa a 150ºC +- 5ºC.

Enfriar las cápsulas en un desecador y pesar nuevamente en balanza analítica. El resultado de la pesada menos el correspondiente al ensayo en blanco, es el residuo seco.

1.6. Expresión de los resultados. El resultado, denominado migración total, puede ser expresado de acuerdo a las siguientes ecuaciones:

1.7. Límites de migración total. Los límites de migración total establecidos son: 50 mg de residuo/kg de agua u 8 mg/dm2.

1.8 Tolerancias analíticas. Las tolerancias analíticas serán las siguientes: 5 mg/kg de agua ó 0,8 mg/dm2.

Acondicionamiento del producto

Una vez terminados, los termos se colocan en cajas de madera de 12 unidades, y luego estas serán colocadas en pallets de madera para facilitar el almacenamiento (colocándolos en estanterías para aprovechar la altura) y la distribución de grandes lotes.

Definición del Proceso de Producción

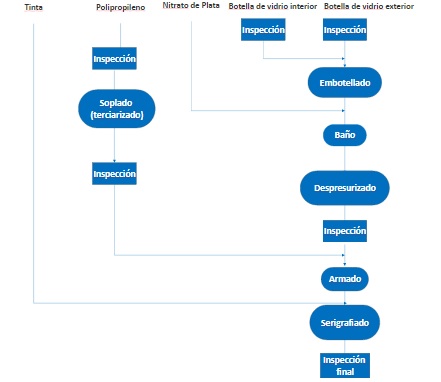

Cursograma sinóptico del Proceso

Descripción de cada etapa del proceso productivo

El proceso productivo comienza con las inspecciones tanto de la botella de vidrio exterior como la interior, mediante un Muestreo Simple según NORMA IRAM-15. En esta instancia se debe verificar que las mismas estén en las condiciones preestablecidas con el proveedor, sin roturas, ni grietas o agujeros que puedan impedir la posterior despresurización y generación de vacío. Una vez realizado, se procederá a la etapa de embotellado, mediante quemadores de gas natural las botellas se someterán a altas temperaturas para lograr la fusión del vidrio y generar una unión permanente entre las mismas. Una vez unidas se procederá a la etapa del bañado, la doble botella o ampolla de vidrio rodará sobre un sistema de rodillos mientras es esparcida con Nitrato de Plata en estado líquido para que una película de dicha sustancia se adhiera a ella. Así se logrará evitar la pérdida de calor. Los desperdicios producidos por el Nitrato de Plata no son recuperables, por lo que se deben tratar para su posterior eliminación. Se recomienda en este sentido, agregar cloruro de sodio o ácido clorhídrico para que la plata precipite como AgCl y luego se filtre el precipitado. El sólido se confina para ser desechado y el líquido se neutraliza y hecha a la cañería con abundante agua. Luego comenzará la etapa de despresurizado de la ampolla de vidrio. En este momento se generará el vacío, es decir, mediante una bomba de alto vacío se generará una presión interior menor a la presión atmosférica. Luego de este paso es muy importante realizar una inspección mediante un Muestreo Simple según NORMA IRAM-15 para verificar una correcta y adecuada presión dentro de la ampolla. Por otro lado, se inspeccionará el polipropileno que llega a la planta mediante un Muestre Simple según NORMA IRAM-15. Luego, estaremos frente a un caso de fabricación mixta con inicio en terceros, ya que se le proporciona al proveedor la materia prima para que mediante su soplado, logre obtener las piezas del cuerpo, tapa, base y tapón. Al llegar éstas a la planta, se deberá controlar nuevamente a través de un Muestreo Simple según NORMA IRAM-15 varias variables: color, medidas y funcionalidad. Es necesario asegurarnos de que todo encastre a la perfección para evitar productos fallidos en estos términos. Finalizada la inspección, la etapa siguiente es la del armado. Aquí cuatro operarios en serie se encargarán del ensamble de manera manual de la ampolla de vidrio con las partes plásticas: cuerpo, tapón cebador, base y tapa. Los dos primeros encastrarán la ampolla de vidrio en el cuerpo plástico de la botella, el siguiente se encargará de adicionar el tapón cebador y el último pondrá la tapa y la base. Posteriormente se realizará la operación de serigrafiado, lo que significa la incorporación de tinta al envase según la especificaciones de cada cliente. Por último, se realizará la inspección final donde se verificará la función óptima del termo, el encastre óptimo de las piezas plásticas y la precisión del estampado de tinta.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Tuvimos la oportunidad de solicitar información sobre los diferentes procesos a la empresa Lumilagro, líder en el rubro de los termos. Excepto en el serigrafiado, las máquinas que ellos utilizan están formadas por diferentes sistemas, adaptados particularmente a sus necesidades de demanda. Por ello, intentaremos asemejar nuestras máquinas a las de ellos en lo que a procedimiento y forma de trabajar se refiere, pero adaptándolas a nuestras propias necesidades.

- Embotellado: Sistema de quemadores de gas natural.

- Bañado: Sistema de transporte por rodillos + bomba dosificadora de pistón.

- Despresurizado: Bomba de alto vacío.

- Serigrafiado: Máquina de serigrafiado

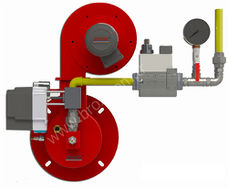

Embotellado

El proceso consiste en colocar una botella dentro de otra manualmente y luego fundir parte de ellas por medio de quemadores dirigidos, para poder lograr la unión y la forma requerida. Contaremos con un sistema de 30 quemadores de gas natural, que tardarán unos 6 minutos en realizar el proceso, otorgando una capacidad de 300 unidades por hora de trabajo.

Sus principales características (individuales) son las siguientes:

- Alimentación: gas natural

- Aplicaciones: para horno, para industria del vidrio

- Potencia promedio: 100kW

- Válvula de seguridad

- Válvula de funcionamiento

- Interruptores de gas mínimo-máximo

- Regulador de presión

- Línea de gas compacta con filtro

Bañado

Esta etapa consiste en colocar en una transportadora de rodillos motorizados a las botellas ya conformadas que llegan desde el puesto anterior, y aplicarles el baño de nitrato de plata a través de una bomba de pistón. Al rotar permanentemente, las botellas se bañan uniformemente. Se trabaja con un lote de 30 botellas simultáneamente, y dicho proceso tarda unos 12 minutos, obteniendo una capacidad aproximada de 150 unidades por hora de trabajo.

Transportadora de rodillos motorizados

- Guías laterales con regulación manual

- Automatización completa, para poder integrar a una línea automatizada

- Potencia instalada de 0,37kW

- Pies de apoyo termoplásticos de fijación, con regulación en nivel y en altura

- Transmisión paso a paso por cadena

- Poco o nulo mantenimiento

- Facilidad a la hora de inspeccionar o sustituir piezas

Bomba de pistón

- Marca: Damova

- Modelo: DR-18x30.B

- Caudal de 72 litros/hora

- Presión máxima de 20 bar

- Accionamiento monofásico o trifásico

- Potencia del motor de 0,33 CV, aproximadamente 0,25kW

Despresurizado

Para poder generar el vacío en el espacio comprendido entre las botellas de vidrio, utilizaremos una bomba de alto vacío. El proceso individual dura entre 15 y 20 segundos, lo que nos arroja una capacidad estimada de 200 unidades por hora.

- Marca: Dosivac

- Modelo: DVP1

- Potencia de 0,33 HP, aproximadamente 0,25kW

- Arranque por capacitor

- Protección térmica con activación automática

- Frecuencia: 50/60 Hz

- Peso: 7,8 kg

Serigrafiado

Esta tarea consiste en la impresión de un diseño determinado en el exterior de plástico del termo ya terminado. Para ellos utilizaremos una máquina de serigrafía automática. Cada serigrafiado, en promedio, dura alrededor de 25 segundos, por lo que estimamos una capacidad aproximada de 150 unidades por hora.

- Potencia aproximada de 0,5kW

- Apta para usar en plástico, metal, cristal

- Facilidad de manejo

- Área de impresión máxima de 220mmx320mm

Consumos de gas, electricidad y agua

Gas

Teniendo en cuenta que el único consumo de gas corresponderá a los quemadores en la etapa de embotellado, estimamos un consumo mensual de gas de 1500 metros cúbicos de gas, en función de la potencia suministrada por los mismos, el tiempo de trabajo y el factor de conversión de kWh a metro cúbico.

Electricidad

Además de los consumos correspondientes a las máquinas ya mencionados, tendremos que tener en cuenta todo aquel artefacto que consuma energía eléctrica. Para ello, según datos de la página oficial de Edenor, armamos la siguiente tabla, que contiene los artefactos, la cantidad de cada uno y sus respectivos consumos:

|

Agua

El agua consumida estará dada exclusivamente por el uso de los baños. Estimamos un consumo de 15 litros diarios por persona, teniendo en cuenta que trabajan 21 personas en la empresa, lo que nos arroja un total mensual aproximado de 7000 litros de agua.

Mantenimiento

Las máquinas a utilizar en nuestros procesos productivos requieren de pocas tareas de mantenimiento, y teniendo en cuenta los desperdicios que pueden generarse en los diferentes puestos por roturas de botellas, las tareas de mantenimiento en nuestra planta consistirán principalmente en mantener un nivel óptimo de limpieza, tanto general de la planta como particular de cada máquina o puesto. Estas tareas de limpieza se efectuarán una vez por semana o al finalizar los lotes de producción acordes a cada pedido de entrega, dependiendo de los tamaños de los mismos.

En caso de haber fallas en la maquinaria que generen inevitablemente una parada de la producción, el gerente de mantenimiento analizará rápidamente el caso específico y, de ser necesario, contratará servicios especializados en reparar la falla correspondiente, a fin de disminuir al mínimo los tiempos perdidos de producción por problemas en las máquinas.

Sistemas de seguridad

- Será indispensable que la planta esté señalizada con carteles indicando riesgos y peligros de cada sector.

- Los operarios contarán con los elementos de protección personal correspondientes a cada tarea, principalmente gafas protectoras y guantes resistentes al calor, descargas eléctricas y al filo de los vidrios.

- La planta tendrá un matafuego de tipo ABC para cada sector productivo, a utilizar en caso de emergencia. Además habrá otro en el sector de oficinas.

- Se contará con un sistema de ventilación para disminuir la concentración de contaminantes en la atmósfera.

- Se dispondrá de una hoja de seguridad para indicar como tratar con el nitrato de plata para evitar inconvenientes.

- Se capacitará previamente al ingreso a la empresa a los diferentes operarios, en cuestiones de seguridad e higiene propias de la planta además del desempeño de sus tareas.

- El gerente de producción será el responsable de verificar que se actúe correctamente, y que los sistemas de ventilación y matafuegos estén funcionando de manera óptima.

Balance anual de material. Producción seccional

De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 5 secciones operativas, produciendo la última de ellas las 125.000 U en estado de régimen.

Se determinará, en un año de régimen:

a) el volumen total ingresado en la primera sección operativa

b) el consumo real de MP, teniendo en cuenta que reingresan a la primera sección los desperdicios recuperables que tiene el proceso

c) el porcentaje de desperdicio operativo, en función de producción

d) el porcentaje de desperdicio real, en función de producción

Son datos, los desperdicios seccionales:

| Secciones | Desperdicios recuperables (U/año) | Desperdicios no recuperables (U/año) |

|---|---|---|

| 1 | 6250 | 0 |

| 2 | 0 | 1250 |

| 3 | 0 | 1250 |

| 4 | 0 | 1250 |

| 5 | 0 | 1250 |

|

Secciones Operativas |

Alimentación [U] |

Desperdicios Recuperables [U] |

Desperdicios No Recuperables [U] |

Producciones por sección [U] |

|

Embotellado |

136.250 |

6.250 |

0 |

130.000 |

|

Bañado |

130.000 |

0 |

1.250 |

128.750 |

|

Desprezurizacion |

128.750 |

0 |

1.250 |

127.500 |

|

Armado |

127.500 |

0 |

1.250 |

126.250 |

|

Serigrafiado |

126.250 |

0 |

1.250 |

125.000 |

|

TOTALES |

136.250 |

6.250 |

5.000 |

125.000 |

Volumen total ingresado en la primera sección operativa = 136.250 U/año

Consumo real de materia prima = 136.250 - 6.250 = 130.000 U

Porcentaje de desperdicio operativo, en función de producción = (6.250 + 5.000) / 125.000 x 100 = 9%

Porcentaje de desperdicio real, en función de producción = 5.000 / 125.000 x 100 = 4%

Ritmo de trabajo

Se trabajará con un único equipo, que trabajará 5 días a la semana en turnos de 8hs.

A los 365 días del año hay que descontar 15 días de vacaciones y 10 de feriados obligatorios. Durante las vacaciones se contratará personal de mantenimiento general.

Se determinarán:

a) horas activas/año de las máquinas operativas

b) horas/año trabajadas por cada operario

En este proyecto, las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales.

a) Horas activas/año de las máquinas operativas

días activos/año = 365 - 15 - 10 = 340 días

horas activas/año = 340 x 8 = 2720 horas

b) Horas/año trabajadas por cada operario

Como sólo hay un equipo de operarios, el valor será el mismo que en el punto anterior, es decir, 2720 horas.

Capacidad real anual de la maquinaria tipo de cada sección operativa

En cada sección hay un tipo de máquina.

Coeficiente operativo = (horas activas/año - horas de paro totales/año) / horas activas/año

Resultando Capacidad Real = Capacidad teórica x Coeficiente operativo

A partir de esto, calculamos la capacidad real anual de la maquinaria tipo (teniendo como datos la capacidad teórica por hora de cada máquina y el rendimiento operativo):

| Secciones | Cap. Teo / hora | Hs activas/año | Cap. Teo / año | CO | Cap. Real / año |

|---|---|---|---|---|---|

| 1 | 300 | 2.720 | 816.000 | 0,8 | 652.800 |

| 2 | 150 | 2.720 | 408.000 | 0,8 | 326.400 |

| 3 | 200 | 2.720 | 544.000 | 0,8 | 435.200 |

| 4 | 15 | 2.720 | 40.800 | 0,95 | 38.760 |

| 5 | 150 | 2.720 | 408.000 | 0,9 | 367.200 |

Cantidad de máquinas por sección, capacidad real anual de cada sección y aprovechamiento

Se determinará:

a) cantidad de máquinas operativas por sección

b) capacidad real anual de cada sección

c) grado de aprovechamiento en relación al programa de producción

| Sección | Producción anual | Cap. Real / año | Máq. Necesarias | Cap. Real / año de la sección | Aprovechamiento

seccional (%) |

|---|---|---|---|---|---|

| 1 | 136.250 | 652.800 | 1 | 652.800 | 20,87 |

| 2 | 130.000 | 326.400 | 1 | 326.400 | 39,82 |

| 3 | 128.750 | 435.200 | 1 | 435.200 | 29,58 |

| 4 | 127.500 | 38.760 | 4 | 155.040 | 82,23 |

| 5 | 126.250 | 367.200 | 1 | 367.200 | 34,38 |

Aclaración: la sección 4 corresponde al armado manual, y los datos de capacidad corresponden a las estimaciones de la capacidad de un operario, por lo que los cálculos indican que necesitaremos 4 operarios de armado en dicha sección y no 4 máquinas.

Cuello de botella y capacidad real del equipo

El cuello de botella está dado por la sección de mayor aprovechamiento seccional, en nuestro caso, la sección 4 correspondiente al armado.

La capacidad real del equipo está dada por la capacidad del cuello de botella, resultando 155.040 U/año.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Los tiempos de entrega de pedidos dependerán de las necesidades del cliente y de la magnitud del mismo. En promedio, estimamos que realizaremos entregas del pedido completo semanalmente.

En cuanto al envío, habrá dos posibilidades. La primera es que el cliente retire el pedido en la planta por sus propios medios. Mientras que la segunda consiste en el envío a través de nuestro proveedor de logística, dicho envío tendrá un costo adicional proporcional al tamaño del pedido y de la distancia a recorrer.

Tamaños y frecuencias de compras

De acuerdo al plan de ventas planteado en el dimensionamiento comercial, en el año 1 se pronostican vender 80.000 unidades, lo que daría un aproximado de 6.600 termos por mes ya que es un producto que no tiene estacionalidad. Entonces considerando una producción uniforme para evitar complicaciones, los tamaños de compras mensuales en el primer año incluirían:

- 13.200 botellas de vidrio (exteriores e interiores), que pesan aproximadamente 150g cada botella, por ende serian: 1,98 toneladas de vidrio.

- 200 litros de baño de nitrato de plata, ya que por cada termo se utilizan 30ml.

- 8 litros de tinta para serigrafiado, calculando entre 1 y 2 ml por termo.

- 1,65 toneladas de polipropileno, ya que cada termo esta compuesto por 250g de plástico contemplando tapón cebador, base y cuerpo con manija.

Para el segundo año en adelante, se pronostican vender 125.000 unidades, por ende recalculamos los valores antes mencionados para un total de 10.500 termos:

- 21.000 botellas de vidrio (exteriores e interiores), que pesan aproximadamente 150g cada botella, por ende serian: 3,15 toneladas de vidrio.

- 315 litros de baño de nitrato de plata, ya que por cada termo se utilizan 30ml.

- 12 litros de tinta para serigrafiado, calculando entre 1 y 2 ml por termo.

- 2,625 toneladas de polipropileno, ya que cada termo esta compuesto por 250g de plástico contemplando tapón cebador, base y cuerpo con manija.

Teniendo en cuenta los elevados volumenes de material que requerimos tanto para las ampollas de vidrio como para las partes plásticas, proponemos una frecuencia quincenal de compra de materiales para no sobrepasarnos de stock en planta, por su costo de almacenaje y costo de oportunidad, y reducir a la mitad los valores antes mencionados.

Para el baño de nitrato de plata y la tinta de serigrafiado, consideramos que una frecuencia mensual es adecuada.

Volumen de la producción durante el periodo de puesta en marcha

Teniendo en cuenta que en estado de régimen se van a producir unos 10.900 termos por mes:

|

Mes |

Ritmo de producción al inicio % |

Ritmo de producción al final % |

Producción promedio % |

Producción cuatrimestral promedio [U] |

Producción propuesta [U] |

|

1-4 |

0 |

50 |

25 |

43.600 |

10.900 |

|

4-8 |

50 |

85 |

67.5 |

43.600 |

29.430 |

|

8-12 |

85 |

100 |

92.5 |

43.600 |

40.330 |

|

Total año 1 = |

80.660 |

Del año 2 al 5 se van a producir 125.000 unidades anuales, debido a que el periodo de puesta en marcha habrá finalizado y estaremos con la producción en régimen.

Stock promedio del producto elaborado

Teniendo en cuenta que para el plastico y el vidrio mantenemos un tiempo de entrega quincenal, y hay 26 quincenas por año:

80.660 U/ 26 quincenas = 3.100 U / quincena

El stock promedio de producto elaborado va a estar entre 0 y 3.100, que arroja un valor de 1.550 unidades quincenales.

Este stock se forma en el periodo de puesta en marcha, y se mantendrá constante.

Evolución de las ventas durante la vida útil del proyecto

Ventas del año 1 = 80.660 U - 1.550 U = 79.110 U

Ventas del año 2 al 5 = 125.000 U (ya se resto en el año 1 y no corresponde volver a restar el stock de producto terminado).

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

Durante el período de puesta en marcha se produce porcentualmente un mayor adicional de 50%, según lo estima el tecnólogo, ya que los procesos de fabricación no son de tanta complejidad. La incidencia de la mayor producción de desperdicios recuperables en ese período, se compensa con el menor consumo de materias prima virgen a procesar.

El ciclo de elaboración demanda 0,5 días de ritmo normal (desde el ingreso de la materia prima y semielaborados al sector operativo, hasta el deposito de producto terminado con su respectiva inspección de calidad final).

Por lo tanto los ciclos de elaboración anuales son: 340 dias / 0,5 = 680 ciclos de elaboración.

Año 1: el consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada.

a) Consumo de materia prima para realizar la producción del año:

Consumo MP año 1 = 80.660 U x 1,08(*) = 87.113 U

Producción realizada = 80.660 U

Desperdicio no recuperable = 6.453 U

(*) Porcentual correspondiente al desperdicio no recuperable en función de producción en estado de régimen, incrementado al doble por la puesta en marcha

b) Consumo de materia prima en la mercadería en proceso:

Volumen de MP requerido: la alimentación del proceso durante el ciclo de elaboración es:

136.250 / 340 x 0,5 = 200,36 U (incluyendo desperdicios recuperables y no recuperables)

Esta mercadería en curso y semielaborada está destinada a ser (en régimen):

Producto elaborado = 200,36 U / 1,09 = 183,81 U

Desperdicio no recuperable = 183,81 U x 0,04 = 7,35 U

Desperdicio recuperable a reciclar = 183,31 x 0,05 = 9,16 U

Total MP en mercadería en curso y semielaborada = 200,36 U

Asimismo, se comprueba a través de los desperdicios recuperables los ciclos de elaboración anuales.

6.250 / 9,16 = 682

c) Consumo total de MP en el año 1:

Para productos elaborados = 87.113 U

Para la mercadería en curso y semielaborada = 200,36 U

Total consumo MP en eñ año 1 = 87313,36 U

Año 2 a 5: el consumo de MP es exclusivamente destinado a la producción de cada año:

125.000 x 1,04 = 130.000 U

Producción anual = 130.000 U

Desperdicios no recuperables = 5.000 U

Stock promedio de MP y programa de compras

A fin de evitar cualquier demora en la producción al iniciar el año, decidimos que al finalizar enero tendremos el stock mínimo de MP. Las compras se realizarán mensualmente a lo largo de todo el año.

En estado de régimen será (en unidades de PT):

a) Stock mínimo de MP = 130.000 / 11,5 = 11.304,35 U (consumo mensual)

b) Variación de stock de MP durante el año y programa de compras:

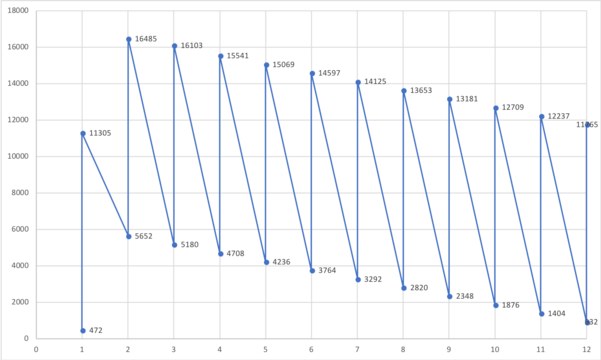

| Al final del mes | Stock | Compras | Al final del mes | Stock | Compras |

|---|---|---|---|---|---|

| Enero | 11.305 | 10.833 | Julio | 14.125 | 10.833 |

| Febrero | 16.485 | 10.833 | Agosto | 13.653 | 10.833 |

| Marzo | 16.013 | 10.833 | Septiembre | 13.181 | 10.833 |

| Abril | 15.541 | 10.833 | Octubre | 12.709 | 10.833 |

| Mayo | 15.069 | 10.833 | Noviembre | 12.237 | 10.833 |

| Junio | 14.597 | 10.833 | Diciembre | 11.765 | 10.833 |

En febrero se consume la mitad porque hay 15 días de vacaciones. El stock máximo se forma en el mes de febrero y equivale al consumo de 1,45 meses. A los fines del proyecto de inversión se han programado doce compras iguales, que totalizan las 130.000 U.

c) Stock promedio: podría promediar el mínimo y el máximo pero por ser febrero un mes aprovechable de sólo 15 días por las vacaciones del personal, es más exacto sumar los stock mensuales y dividir por 12 resultando:

Sumatoria stock mensual = 166.680 U

Stock promedio = 13.890 U, que equivale a 1,23 meses de consumo

Cuadro resumen del programa de evolución

| U de medida | Período de inst. | Año 1 | Años 2 a 10 |

|---|---|---|---|

| U PT | 79.110 | 125.000 | |

| U PT | 1.550 | 1.550 | |

| U PT | 80.660 | 125.000 | |

| U PT | 6.453 | 5.000 | |

| U PT | 200,36 | 200,36 | |

| U PT | 87.313,36 | 130.000 | |

| U PT | 90.000 | 13.890 | 13.890 |

| U PT | 90.000 | 11.203,36 | 130.000 |

Nota: Durante el período de instalación se debe adquirir, como mínimo, la MP requerida para la puesta en marcha (87.660 U), por lo que, redondeando, se compran 90.000 U.

Determinación del personal

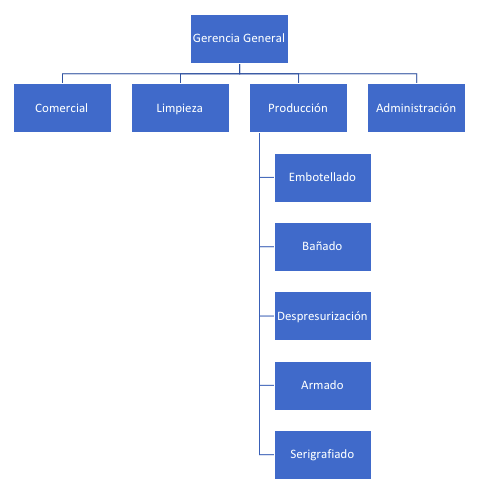

Organigrama de la empresa

Descripción de los puestos de trabajo

Gerente General

Es el encargado de representar a la empresa ante terceros, tomar decisiones sobre la estructura de la empresa, evaluar el funcionamiento de los distintos sectores, ejercer el liderazgo ante sus subordinados y determinar metas y objetivos.

Comercial

- Director comercial

Responsable de adquisiciones y ventas. Será el encargado de negociar con proveedores y clientes defendiendo los intereses de la empresa, teniendo comunicación directa con el sector de producción para garantizar el cumplimiento de objetivos y pedidos.

- Director de marketing

Responsable de la comercialización del producto. Definirá políticas de marketing, relacionadas con la segmentación de mercado a la que se apunta, al precio, al posicionamiento de la empresa y de las estrategias de promoción del producto.

Limpieza

- Trabajadores de limpieza (2)

Se encargarán de las cuestiones relacionadas con la higiene de la planta, para asegurar que se trabajará en condiciones óptimas de pulcritud.

Producción

- Gerente de producción

Encargado de elaborar un producto de gran calidad utilizando la menor cantidad de recursos posible. Tiene a su cargo a todo el personal de producción y deberá garantizar que se realicen los procesos de manera correcta. Además, mantendrá una fluida comunicación con el director comercial para poder cumplir con las fechas de entrega de los pedidos.

- Operarios de fundido (2)

Sus tareas corresponderán a armar la botella de doble ampolla de vidrio. Para ello colocarán la botella más pequeña dentro de la más grande y la colocarán en el sistema formado por los quemadores, para que, mediante la fundición de una parte de las mismas, estas queden unidas formando una botella única.

- Operarios de bañado (2)

Se encargarán de colocar las botellas armadas en el sistema de transporte por rodillos, en donde se les realiza el bañado con nitrato de plata para evitar la transmisión del calor por radiación.

- Operarios de despresurización (2)

Serán responsables de tomar las botellas armadas y bañadas para generar el vacío en el espacio comprendido entre las dos ampollas. Para ello trabajan con la bomba generadora de vacío y luego realizan un control de funcionalidad con manómetros para garantizar que se haya quitado el aire de manera correcta.

- Operarios de armado (4)

Serán los encargados de armar el termo de manera manual. Las partes a unir serán la botella ya terminada, y las piezas de plástico (tapón, cuerpo y base), a través de encastres y roscados.

- Operarios de serigrafiado (2)

Su tarea consistirá en imprimir un diseño en el cuerpo plástico del termo que sea atractivo para satisfacer las necesidades y gustos de los clientes. Este proceso se realiza en la máquina serigrafiadora.

Administración

- Director administrativo

Encargado de las responsabilidades administrativas, financieras y contables de la empresa. Responsable de supervisar al personal, el área logística y el área de mantenimiento.

- Gerente de logística

Se encargará de organizar la logística tanto de aprovisionamiento, interna o de despacho. Deberá, para ello, tener una comunicación fluida principalmente con el director comercial, y también con el gerente de producción. Tendrá la tarea de garantizar que los recursos materiales estén disponibles en tiempo y forma, así como también el cumplimiento de entrega de pedidos.

- Gerente de mantenimiento

Se encargará de las tareas de mantenimiento de las diferentes máquinas y de la línea de producción en general, para preservar la calidad del producto y evitar pérdidas inesperadas de tiempo por problemas de funcionamiento de alguna de las máquinas.

Calificación y formación necesaria de los operadores

Gerente General

- Ingeniero Industrial

- Inglés avanzado

- 5 años de experiencia en funciones similares, como gerenciamiento con personal a cargo en una empresa industrial

- Capacidad de liderzago

Comercial

Director comercial

- Licenciado en comercialización o comercio exterior

- Inglés avanzado

- 5 años de experiencia en departamento de compras y ventas en empresas industriales.

Director de marketing

- Licenciado en marketing

- Inglés avanzado

- 5 años de experiencia en tareas similares en empresas industriales

Limpieza

Trabajadores de limpieza

- Secundario completo

Producción

Gerente de producción

- Ingeniero Industrial o En Procesos

- Inglés avanzado

- 5 años de experiencia en un cargo similar del área productiva de una empresa industrial

Operarios de fundido

- Secundario completo

- 2 años de experiencia en tareas productivas en una empresa industrial (deseable, no excluyente)

Operarios de bañado

- Secundario completo

- 2 años de experiencia en tareas productivas en una empresa industrial (deseable, no excluyente)

Operarios de despresurización

- Secundario completo

- 2 años de experiencia en tareas productivas en una empresa industrial (deseable, no excluyente)

Operarios de armado

- Secundario completo

- 2 años de experiencia en tareas productivas en una empresa industrial (deseable, no excluyente)

Operarios de serigrafiado

- Secundario completo

- 2 años de experiencia en tareas productivas en una empresa industrial (deseable, no excluyente)

Administración

Director administrativo

- Licenciado en Administración de empresas, Finanzas o Contabilidad

- Inglés avanzado

- 5 años de experiencia en cargos y tareas similares

Gerente de logística

- Ingeniero Logístico, Licenciado en Logística o Ingeniero Industrial

- Inglés avanzado

- 5 años de experiencia en logística de empresas industriales

Gerente de mantenimiento

- Ingeniero de Mantenimiento, Licenciado en Mantenimiento Industrial o Ingeniero Industrial

- Inglés intermedio

- 5 años de experiencia en mantenimiento en empresas industriales

Listado de Equipos Auxiliares, Muebles y Útiles

Gerencia General

En esta área desarrollará sus actividades el gerente general. Contará con:

- Una computadora con sus respectivos accesorios.

- Una impresora.

- Resmas de hojas A4 y Oficio.

- Lapiceras, lápices, resaltadores, tijeras, reglas y gomas de borrar.

- Un escritorio individual.

- Una silla ergonómica.

- Ocho sillas comunes.

- Una mesa de reuniones.

- Cortinas.

- Teléfono del área.

- Un celular.

- Aire acondicionado frío/calor.

- Cafetera.

- Dos cestos de basura: reciclable y no reciclable.

- Armario para dejar pertenencias.

- Baño compartido con las demás áreas de oficinas: 3 inodoros, 2 lavatorios.

Área Comercial

En esta área desarrollarán sus actividades el director comercial y el director de marketing. Contarán con:

- Una computadora con sus respectivos accesorios cada uno.

- Una impresora.

- Resmas de hojas A4 y Oficio.

- Lapiceras, lápices, resaltadores, tijeras, reglas y gomas de borrar.

- Calculadoras.

- Dos escritorios individuales.

- Dos sillas ergonómicas.

- Dos sillas comunes.

- Cortinas.

- Teléfono del Área.

- Un celular cada uno.

- Aire acondicionado frío/calor.

- Cafetera.

- Dos cestos de basura: reciclable y no reciclable.

- Dos armarios para dejar sus pertenencias.

- Baños compartidos con las demás áreas de oficinas: 3 inodoros, 2 lavatorios.

Limpieza

En este área trabajarán dos empleados dedicados a la higiene tanto de las oficinas como de la planta productiva. Contarán con:

- Dos Escobillones y dos escobas.

- Una aspiradora.

- Productos de limpieza (limpiavidrios, desengrasantes, lustradores, detergentes, etc).

- Trapos y franelas.

- Baldes y palanganas.

- Dos carritos de limpieza.

- Dos armarios para dejar sus pertenencias.

- Baños y vestuarios compartido con área de producción: 4 duchas, 6 indoros, 4 lavatorios, jabones, espejos.

- Papel higiénico.

- Papel secador de manos.

- Jabón líquido.

Área de Producción

En esta área trabajarán el gerente de producción y los operarios. Contarán con:

- Equipos de ventilación generalizada.

- Elementos de protección personal.

- 16 lockers para guardar cosas de uso personal.

- Un celular para el Gerente de Producción.

- Baños compartido con área de limpieza.

Almacén

- Estanterías metálicas.

- Dos zorras hidráulicas.

Comedor

- Mesa.

- 12 sillas.

- Horno eléctrico.

- Heladera.

Área de Administración

En la misma trabajarán tres personas. Contarán con:

- Una computadora con sus respectivos accesorios cada uno.

- Una impresora.

- Un proyector.

- Resmas de hojas A4 y Oficio.

- Lapiceras, lápices, resaltadores, tijeras, reglas y gomas de borrar.

- Calculadoras.

- Escritorios individuales.

- Tres sillas ergonómicas.

- Seis sillas comunes.

- Cortinas.

- Teléfono del Área.

- Dos cestos de basura: reciclable y no reciclable.

- Aire acondicionado frío/calor.

- Cafetera.

- Armarios para dejar sus pertenencias.

- Un celular cada uno.

- Baños compartidos con el Área Comercial: 3 inodoros, 2 lavatorios.

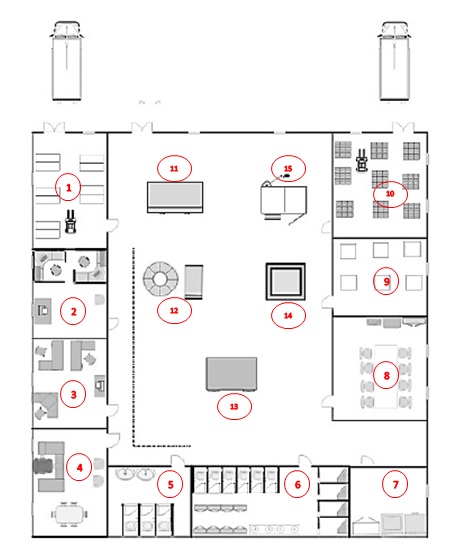

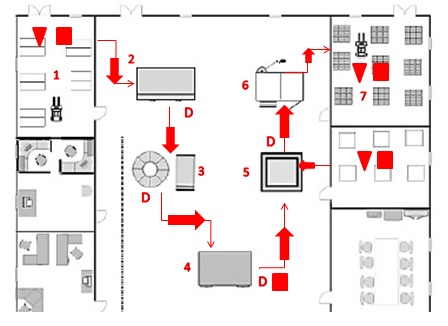

Anteproyecto de Planta

Plano de la Planta

- Almacén de botellas de vidrio

- Oficinas del sector comercial

- Oficinas del sector administrativo

- Oficina del Gerente General

- Baños correspondientes a oficinistas

- Baños y vestuarios correspondientes a operarios y personal de limpieza

- Área de productos de limpieza e insumos

- Comedor

- Almacén de plásticos

- Almacén de producto terminado

- Máquina embotelladora

- Máquina de bañado

- Máquina generadora de vacío

- Sector de ensamble

- Máquina de serigrafiado

Flujo de materiales

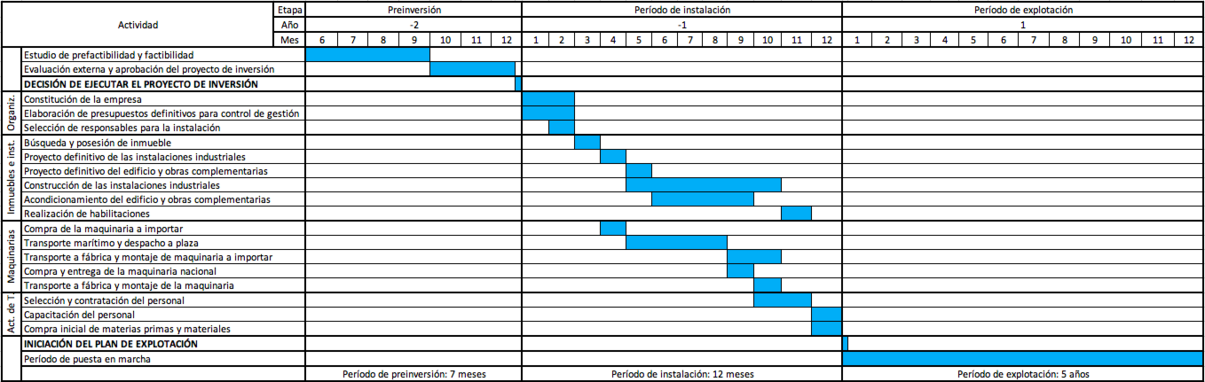

Cronograma de ejecución