2018/Grupo3/DimensionamientoTecnico

2. Definición técnica del producto.

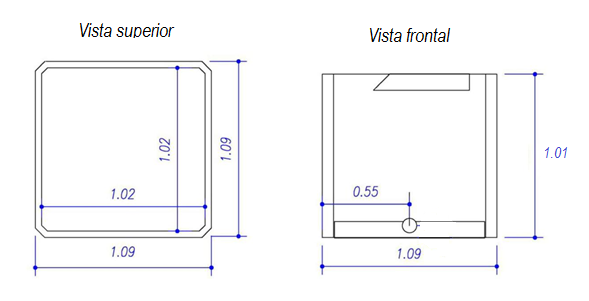

2.1 Especificaciones técnicas de producto, planos/dibujos y ejemplificación gráfica:

- Nombre del producto: DynaCub

- Capacidad de almacenamiento: 1.000 litros.

- Forma: cúbica.

- Medidas exteriores: 1.090 x 1.090 x 1.010 mm (Largo x Ancho x Alto).

- Espesor de las paredes de cartón corrugado: 35 mm.

- Diámetro de perforación para boca de descarga: 90 mm.

- Peso: 33 kg aproximadamente

- Resistencia a compresión (colapso): 14.000 kg.

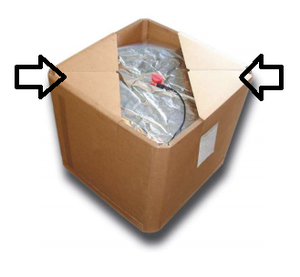

- Componentes del producto: cerco, tapa, escuadra superior e inferior, piso troquelado interior, bolsa interior con válvulas de carga y descarga, funda protectora exterior y precinto de seguridad (opcional).

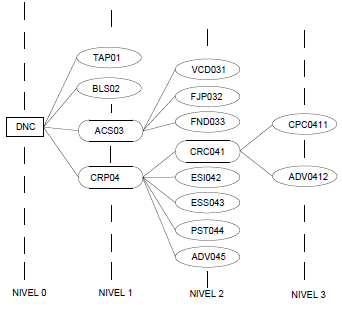

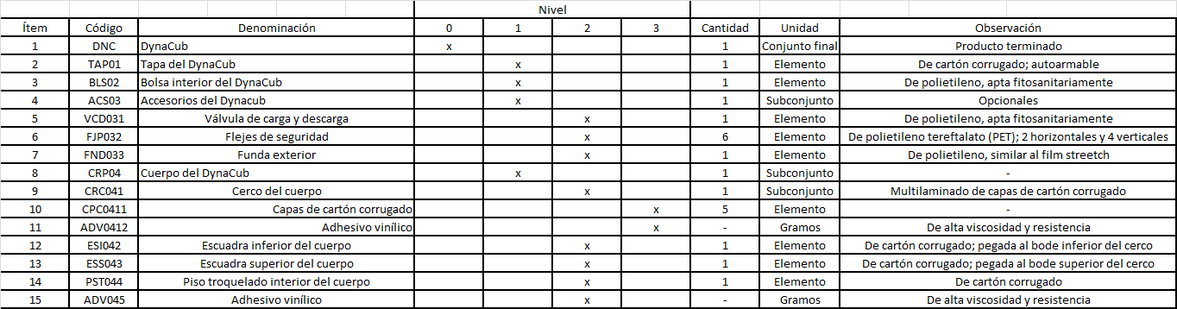

2.2 Diagrama arbóreo del producto, lista de materiales y tabla de codificación:

- Diagrama arboreo del producto:

Lista de materiales del producto (incluida la codificación de los ítems):

2.3 Descripción de cada componente del DynaCub:

- Tapa del DynaCub: tapa de carton corrugado de simple onda autoarmable, a la cual una vez que toma la forma deseada se le debe aplicar un marcado (o rayado) para poder realizar el plegado de la misma de forma manual.

- Bolsa interior del DynaCub: es imprescindible para cuando el fin del DynaCub es el almacenaje, la protección y el traslado de alimentos, y por lo tanto dicho elemento debe estar aprobado fitosanitariamente ( es decir, para estar en contacto con alimentos). Consiste en una triple bolsa flexible- bolsa exterior de polietileno, bolsa intermedia de polietileno y bolsa interior de polietileno (cara en contacto con alimentos)- termoselladas en los bordes y exentas de impresiones.

- Válvula de carga y descarga: medio por el cual se realizara la carga y/o descarga del material a transportar en el DynaCub. Esta valvula debe estar aprobada fitosanitariamente (al igual que la bolsa interior) debiendo ser de polietileno de baja densidad, inodoro y sin impresiones.

- Flejes de seguridad: estos deben ser de material PET y se deben incluir, por lo menos, 2 flejes horizontales y 4 verticales con el objetivo de anclar el DynaCub al pallet y asegurar el encastre correcto de la tapa.

- Funda exterior: de material polietileno - similar al film stretch- con el objetivo de brindarle una protección adicional al DynaCub.

- Cerpo del cuerpo: compuesto por 5 capas de carton corrugado de doble onda laminadas con adhesivo vinilico de alta viscosidad y resistencia. Cada una de las capas debe ser de (7 +/- 3) mm, formando asi una capa total de aproximandamente 35mm.

- Escuadra inferior del cuerpo: de carton corrugado de doble faz y pared simple, se la debe pegar al borde inferior del cerco con el objetivo de mantener el encuadre correcto del DynaCub.

- Escuadra superior del cuerpo: ídem a la escuadra inferior, pero ésta debe ser pegada en el borde superior del cerco.

- Piso interior troquelado del cuerpo: de cartón corrugado, con el proposito de conformar un contrafondo para proteger a la bolsa interior del DynaCub.

2.4

3. Definición del proceso de fabricación

3.1 Recepción

El proceso de fabricación comienza con la recepción de la materia prima, y el almacenaje en los depósitos correspondientes. La distribución de los materiales recibidos se divide en 6 zonas según su tipo:

- zona de planchas de cartón corrugado

- zona de artículos accesorios para la carga y descarga de los productos

- zona de bolsas de polietileno

- zona de tapas de cartón para los bins

- zona de tanques de cola

- zona de los pallets de madera.

3.2. Encoladora

Una vez recibido el material y almacenado, se coloca un pallet lleno de planchas de cartón al lado de la zona de la encoladora, junto con la cola que será utilizada en el proceso. Allí, se realiza el pegado de las 5 planchas de cartón corrugado de forma escalonada, para generar las paredes del futuro contenedor. Cada plancha tiene una longitud de 1,60 metros y la mesa está diseñada de tal manera que se genere un escalonamiento con 15 centímetros de distancia entre cada placa, para llegar a un largo de 2,20 metros. Se realiza de esta manera porque luego esa plancha de 5 capas, es pegada con otra plancha idéntica, formando una plancha de con un largo total de 4,40 metros, con dos escalonados en cada una de las puntas, que es lo que luego nos ayudará a cerrar el cerco.

3.3 Prensa 1

Una vez que disponemos de nuestra placa de 4,40 metros, se desplaza al segundo puesto de trabajo que es la prensa. Allí, se genera una presión en toda la plancha, ya que eso va a ser lo que genere el futuro cerco del contenedor. Este proceso se realiza desplazando la plancha por unos rodillos, hasta que llega a unos topes que la posicionan para que luego, solo reste presionar un botón para que los pistones bajen y generen una presión contra nuestro producto, asegurando que el pegado se realice eficientemente.

3.4. Matriz de pliegues en V

Luego de que la pieza termine de ser prensada en la primera prensa, se mueven los topes, y se desplaza con la ayuda de los rodillos hacia la Máquina 2. El proceso de fijación del producto es el mismo, con unos topes que aseguran que nuestro compuesto de capas este bien posicionado. Esta máquina esta compuesta por 4 "V" de metal, que lo que hacen es marcar nuestro compuesto laminado desde arriba, generándole cuatro muecas, que en un futuro van a ser las aristas de nuestro contenedor. Esas "V" metálicas están conectadas a una serie de pistones que son los realizan la fuerza necesaria para doblegar el material, y el operario lo trabajará con un botón.

3.5 Prensa 2

Una vez marcadas nuestras aristas, nuestro compuesto laminado pasa a la segunda prensa del proceso productivo, en donde se dobla de forma tal que el escalonado de las puntas encajen, y con un segundo encolado, se forme nuestro cerco, que luego con la ayuda de esta prensa, es presionado nuevamente con el mismo mecanismo de la prensa numero 1, asegurándonos que selle bien.

3.6 Araña

Con el cerco ya disponible, se coloca en el último puesto de trabajo llamado araña. Esta zona esta compuesta de 4 pilares que hacen de eje para poder introducir por fuera el cerco, y de esta manera poder pegarle las escuadras de ambos lados que lo que hacen, es darle rigidez y estructura al DynaCub. Se la llama araña ya que cuenta con un dispositivo móvil que baja del techo de la fabrica, y presiona hacia adentro el contenedor. De esta manera, las escuadras son selladas y bien pegadas. Este proceso se repite para poder realizarlo de ambos lados del contenedor.

4. Determinación de las máquinas e instalaciones. Cálculos

4.1 Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

4.2 Consumos de energía, agua y otros servicios.

4.3 Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.