Diferencia entre revisiones de «2018/Grupo8/DimensionamientoTecnico»

| (No se muestran 37 ediciones intermedias de 4 usuarios) | |||

| Línea 22: | Línea 22: | ||

* <u>Trata de desechos:</u> En el parque industrial de la localidad de San Martín, cuenta con un servicio de recolección de residuos, con una red cloacal de tratamientos de efluentes. El parque de Moreno tiene instalado parcialmente una red colectora para los vuelcos generados por cada empresa la cual debe contar con permiso de vuelco de efluentes industriales ante las distintas autoridades correspondientes. En cuento al polo industrial de Ezeiza, sólo cuenta con una red de desagües. | * <u>Trata de desechos:</u> En el parque industrial de la localidad de San Martín, cuenta con un servicio de recolección de residuos, con una red cloacal de tratamientos de efluentes. El parque de Moreno tiene instalado parcialmente una red colectora para los vuelcos generados por cada empresa la cual debe contar con permiso de vuelco de efluentes industriales ante las distintas autoridades correspondientes. En cuento al polo industrial de Ezeiza, sólo cuenta con una red de desagües. | ||

[[Archivo:Localizacionecub.jpeg|centre|thumb|986x986px]]La elegida según el resultado volcado, es '''Parque Suárez, San Martín, GBA norte.''' | [[Archivo:Localizacionecub.jpeg|centre|thumb|986x986px]]La elegida según el resultado volcado, es '''Parque Suárez, San Martín, GBA norte.''' | ||

[[Archivo:Mapaecub.jpeg|centre|thumb|466x466px]] | |||

== Definición técnica del producto == | == Definición técnica del producto == | ||

| Línea 42: | Línea 43: | ||

[[Archivo:Materias primas.png|none|thumb|800x800px|Materias primas]] | [[Archivo:Materias primas.png|none|thumb|800x800px|Materias primas]] | ||

=== | === Definición del proceso de producción === | ||

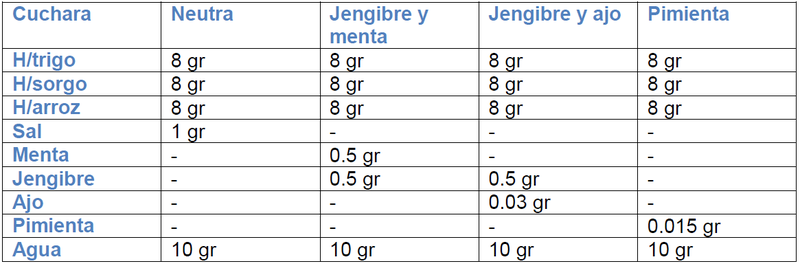

El proyecto de inversión presentado se encuentra compuesto por una línea de producción completa para la elaboración de cubiertos comestibles. | |||

* Tamizado y cernido. | |||

* Mezclado y amasado. | |||

* Estacionalidad controlada de la mezcla producida. | |||

* Moldeado y Prensado. | |||

* Horneado. | |||

* Tren de enfriamiento del producto terminado. | |||

* Empaquetado. | |||

Se vuelca la materia prima por elevadores de cangilones en las tolvas/silos correspondientes, posteriormente los elevadores neumáticos transportan la materia hacia los cernedores y tamizadores, donde se le realiza una limpieza previa al mezclado y amasado de la misma. Cuando la masa ya se encuentra con la homogeneidad necesaria, esta se deja estacionar un tiempo definido y pasa a la prensa. En este sentido, se dosifica mediante la capacidad del molde establecido en la prensa y se realiza la operación, esta se transporta al horno y posteriormente a un tren de enfriamiento para dar con el producto terminado. Finalmente, el cubierto es envuelto en su packaging correspondiente y es ulteriormente encajado. | |||

== | ==== Diagrama de flujo ==== | ||

[[Archivo:Diagrama flujo.PNG|none|thumb|587x587px|Diagrama de flujo]] | |||

==== Calificación y Formación de Operadores ==== | |||

* '''Estudios:''' Nivel secundario completo | |||

* '''Edad:''' 18 en adelante | |||

* '''Sexo:''' indistinto | |||

* '''Capacitaciones''' una vez contratado | |||

* Introducción al producto y características | |||

* Capacitación en uso de horno | |||

* Capacitación en uso de Prensa | |||

* Capacitación en uso de mezcladora y empaquetadora | |||

== Determinación de las máquinas e instalaciones == | == Determinación de las máquinas e instalaciones == | ||

=== -Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos) === | |||

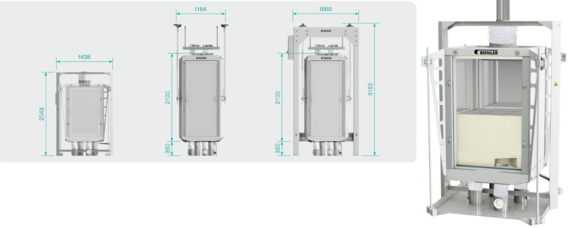

<u>'''CERNEDOR PLANO PEQUEÑO SEGINUS MPAS'''</u> | |||

[[Archivo:Cernedor.png|thumb|570x570px]] | |||

'''<u>Especificaciones técnicas</u>''' | |||

* Mangas: Hasta 14. | |||

* Área de Mangas: 5,6 metros cuadrados. | |||

* Altura: 2048 mm. | |||

* Footprint (ancho x profundidad): 1438 x 1300 mm. | |||

* Versión del Diseño: Parado sobre el piso. | |||

* Entradas: 1-4 | |||

* Salidas: hasta 10. | |||

* Motor: 2.2 kW | |||

'''Mantenimiento preventivo''' | |||

'''OBJETIVO''' | |||

– Evitar problemas operacionales. | |||

– Evitar costos de reparación innecesarios. | |||

– Incrementar la expectativa de vida de las máquinas. | |||

– Asegurar proceso de producción sanitario. | |||

<u>Semanalmente:</u> | |||

1) Confirmar la tensión de las bandas, bobina magnética y cadenas de | |||

transmisión, en caso de ser insuficiente, aumentarla de acuerdo a las | |||

instrucciones de operación | |||

2) Verificar el nivel de lubricación del disco rotativo ubicado en la parte | |||

inferior de la tamizadora, utilizando lubricantes o tipo de aceites de grado | |||

alimentario aprobado por S.E.N.A.S.A | |||

3) Verificar la velocidad de rotación que poseen los circuitos magnéticos | |||

sea la apropiada y acorde a lo buscado en el proceso de tamizado. | |||

<u>Diariamente o después de cada parada importante:</u> | |||

1) Se debe limpiar con raspador plástico (nunca un raspador de metal) los marcos y tamices de la maquinaria y el excedente de harina que haya quedado dentro de la maquinaria se lo puede retirar con un cepillo en correctas condiciones de higiene | |||

2) Limpiar las mangas quitando la harina vieja para en caso de limpiarse | |||

dichas mangas con agua caliente, se evite la presencia de grumos. | |||

<u>'''HORNO ESTÁTICO AUTOMÁTICO PARA 2 CARROS 70 x 90'''</u> | |||

[[Archivo:Horno Ecubiertos.jpeg|thumb|435x435px]] | |||

'''<u>Especificaciones técnicas</u>''' | |||

- <u>Capacidad:</u> 2 carros (70 x 90) de 8 bandejas | |||

- Cada bandeja de 70x90 tiene capacidad para <u>88 cucharas</u>, cada carro lleva 704 unidades. | |||

- <u>Dimensiones:</u> 1,7 x 2,4 m; Altura: 3,15m | |||

- <u>Consumo:</u> 4 kW/h | |||

- <u>Tiempo de cocción:</u> 25 min, aprox. | |||

- <u>Consumo de gas:</u> 8 m<sup>3</sup>/h | |||

'''<u>Sistemas de seguridad</u>''' | |||

- Tubo de descompresión de la cabina | |||

- Doble sistema de censado de temperatura | |||

- Programador en el quemador (ante cualquier desperfecto corta el suministro de gas) | |||

- Sistemas de barrido de gases para evitar encendidos desprolijos o contra explosiones | |||

- Válvula de apertura de gas | |||

-Presostato de aire (quemador) | |||

-Electrodo de ionización (quemador) | |||

- Bloqueo eléctrico del quemador por falla en los | |||

motores | |||

-Tablero eléctrico aislado | |||

-Alarma sonora por falla del quemador | |||

'''<u>Datos de funcionamiento</u>''' | |||

- Cocina mediante aire caliente intercambiado (no es convector), aquí los carros permanecen | |||

estáticos y lo que gira es el aire caliente. | |||

- Su sistema de vapor | |||

es inyectado ya que, cuenta con una caldera propia. | |||

- No posee piezas móviles | |||

- La cabina y el intercambiador de calor se encuentran aislados con una abundante y generosa capa de lana de vidrio con capacidad máxima de aislamiento de 500°C lo que evita que el calor se traslade al ambiente exterior. | |||

- El sistema de intercambio separa el flujo de los gases de combustión provenientes del quemador, del flujo de aire caliente forzado alimenticio con los gases tóxicos de la combustión. | |||

'''<u>Mantenimiento</u>''' | |||

'''<u>Quemadores:</u>''' | |||

-Realizar una inspección de la varilla de ignición, será necesario que se encuentre trabajando de forma correcta para mantener la temperatura deseada en cada caso | |||

- Realizar una | |||

inspección cada 3 meses de la varilla de falla de flama, probando el correcto | |||

funcionamiento al momento de ocurrir una falla | |||

-Debe cambiarse el | |||

filtro del quemador cuando sea necesario | |||

'''<u>El piso del horno</u>''' | |||

Se debe revisar cada 5 años | |||

'''<u>Control de temperatura interna del horno</u>''' | |||

Semanalmente, controlaremos la temperatura interna del horno con el | |||

pirómetro o como conocemos el denominado “termómetro de horno”, que es | |||

resistente a elevadas temperaturas, pasando muchas veces de 300 ºC, es para | |||

medir la temperatura interna del horno y verificar si lo que marca el tablero | |||

es correcto. | |||

'''<u>Vaporizador</u>''' | |||

Se realiza un control electrónico con electroválvulas semanalmente para ver si su funcionamiento actúa acorde a lo indicado por el proveedor en el manual de funcionamiento. | |||

'''<u>En los sistemas de alimentación de electricidad y gas</u>''' | |||

Al andar el horno con sistemas de electricidad y gas, tendremos que verificar si el suministro funciona adecuadamente, de esta manera, haremos controles semanales con los correspondientes elementos y procedimientos. | |||

<u>'''PRENSA DE TARTALETAS PMFi 125'''</u> | |||

[[Archivo:Maquinaecu.jpg|thumb|337x337px]] | |||

'''<u>Especificaciones técnicas</u>''' | |||

- <u>Rendimiento:</u> 3800 u/h (utilizando una matriz que permita prensar dos cubiertos | |||

a la vez) | |||

- <u>Dimensiones:</u> 427 x 986 cm; Altura: 677 cm; Peso: 62 kg | |||

- <u>Potencia:</u> 0,1 kW; 230V – 50/60 Hz – 1pH | |||

-<u>Presión máxima de aire:</u> 8 bar | |||

-<u>Compresor-capacidad de depósito de aire:</u> 1500-200 | |||

- <u>Observaciones:</u> Sistema de carga y descarga manual. Prensa y moldes | |||

intercambiables | |||

- <u>Tiempo de operación:</u> 2,5 min | |||

'''<u>Mantenimiento</u>''' | |||

Las prensas deben alcanzar rápidamente la presión máxima, en caso de no realizarlo debe haber un problema con el motor de la misma, la válvula de alivio o el compresor con su depósito de aire, de esta manera, se debe verificar los | |||

componentes. Entre ellos se debe verificar semanalmente que la válvula de | |||

alivio no tenga mugre, ni basuras en la línea. En cuanto al motor, se debe verificar bimestralmente, que esté produciendo las suficientes revoluciones por minuto (RPM) porque si esta no funciona adecuadamente, podría ocurrir una caída en la presión | |||

Además, diariamente se debe realizar una limpieza para contener el lugar de trabajo lo | |||

más limpio posible, acompañado de una verificación de ningún elemento se | |||

encuentre flojo como lo puede ser el perno. Además se debe verificar el nivel | |||

de aceite sea el correcto dado que hacer funcionar a la prensa con un nivel de | |||

aceite no adecuado hace reducir su vida óptima. Por eso, además, se debe hacer | |||

un muestreo del aceite anualmente que indicará cada cuanto tiene que cambiar | |||

los filtros correspondientes. | |||

Otro de los controles que debe tener es la de la alimentación eléctrica dado que las | |||

bobinas en válvulas tienen un ciclo de vida que depende de la cantidad de | |||

carreras que se utilice la prensa, de esta manera, tener un contador de ciclos | |||

permite hacer un mejor mantenimiento de la prensa. El cableado del controlador | |||

debe verificarse anualmente para asegurar que todas las conexiones estén | |||

apretadas y el mecanismo de transmisión este en buenas condiciones. | |||

<u>'''AMASADORA/MEZCLADORA: AMASADORA HORIZONTAL TIPO Z'''</u> | |||

[[Archivo:Amasadora Ecubiertos.jpg|thumb]] | |||

'''<u>Especificaciones técnicas</u>''' | |||

<u>- Capacidad de amasado - preparado:</u> 150 kgrs. | |||

<u>-Controles de tiempo de amasado:</u> Tiempo de amasado | |||

aproximado: 10 - 20 min. | |||

<u>-Dimensiones:</u> 1,2 x 1,4m; Altura: 1,8m; | |||

<u>- Peso:</u> 1400 Kgrs. | |||

<u>-Consumo eléctrico:</u> 7 HP-5,22 KW | |||

<u>-Alimentación eléctrica:</u> 220 v y 50 hz | |||

'''<u>Sistemas y reglamentos de seguridad</u>''' | |||

- Va a contar con un resguardo móvil batiente para evitar cualquier inconveniente y siempre debe permitir utilizar la maquinaria cuando la tapa de protección se ubique en la posición baja y además, se debe contar con el freno regulable mediante un botón que permite ajustar la velocidad de rotación durante el funcionamiento. | |||

- Esta maquinaria se debe utilizar para amasar o mezclar los elementos base de la harina, dado que en caso de utilizar este elemento para elementos congelados pueden provocar graves problemas de amplia gravedad. | |||

- Sensor magnético el cual nos permite establecer la presencia de elementos metálicos dentro de la mezcla en caso de desprenderse alguno de ellos, además también va contar con un sensor biológico que determinará la | |||

presencia de insectos dentro de los componentes de la mezcla para asegurar las | |||

mejores condiciones de la misma. | |||

Es común que se exija al máximo el motor de la amasadora por lo que debe llevar a que se caliente, como mecanismo debemos verificar que en las pruebas que se le realice a la maquinaria, no se verifique nada relacionado, en caso de verificarlo colocarle un disyuntor térmico integrado al interruptor marcha/paro. Lo mismo puede ocurrir en caso que se efectué una sobrecarga excesiva o de bloqueo. | |||

'''<u>Mantenimiento</u>''' | |||

1. Se debe limpiar diariamente las piezas destinadas a estar en contacto con los alimentos (teniendo en cuenta el punto 4)) | |||

2. Se debe verificar el funcionamiento correcto de los sensores descriptos anteriormente semanalmente | |||

3. Se debe verificar semanalmente que los sistemas de freno de seguridad de la misma funcionen correctamente lo que evitará cualquier problema que pudiera tener la maquinaria si no se cumplen. | |||

4. Como medida fundamental, antes de realizar cualquier mantenimiento sobre la máquina la misma debe estar sin ninguna vinculación eléctrica (como puede ser conectada al toma corriente), lo cual se puede | |||

realizar con algún elemento que permita medir la presencia de electricidad en | |||

el aparato. | |||

5. Anualmente, se deben realizar cambios de aceite grado alimenticio. También, con la misma frecuencia, se debe realizar mantenimiento al motor eléctrico. | |||

6. No se debe utilizar solventes, gas, limpiadores, volátiles, para limpiar el panel de funcionamiento | |||

7. Se debe comprobar el funcionamiento de las conexiones y cables de tal modo que este adecuadamente alimentada la maquinaria. | |||

'''<u>Envolvedora: BUR003 - Envasadora a | |||

Balanzas con Orugas (2 balanzas)</u>''' | |||

[[Archivo:Envasadora.jpg|thumb]] | |||

'''<u>Especificaciones técnicas</u>''' | |||

<u>- Rendimiento:</u> 15 a 20 paquetes por minuto, dependiendo | |||

del producto a envasar. | |||

<u>- Observaciones:</u> Originalmente diseñada para papas fritas, galletitas o | |||

snacks, por lo que la producción podría ser mayor. | |||

<u>- Dimensiones:</u> 0,9 x 1,2m; Altura: 2,1m; Peso: 300kg. | |||

<u>-Consumo eléctrico del motor:</u> 2 Kw | |||

<u>-Alimentación:</u> 220 V - 50 hz | |||

'''<u>Mantenimiento</u>''' | |||

- Se debe calibrar las balanzas bimestralmente de forma que no | |||

ocurra ningún problema a la hora de envasar la producción | |||

- Se debe controlar que el sistema de conexión eléctrica sea el | |||

adecuado para el funcionamiento del producto, el pirómetro funcione adecuadamente y además, se debe controlar que F.R.L. (Filtro y decantador de | |||

humedad, regulador de presión y lubricación automática) funcione según los parámetros indicados por el manual del proveedor. Todos estos mantenimientos son mensualmente. | |||

- Por último, se debe llevar a cabo un control diario al finalizar la jornada laboral de la limpieza que tiene la maquinaria y en caso de necesitar, realizar un lavado con agua y detergente con una previa eliminación de electricidad en la máquina y cualquiera de los conectores con los mecanismos correspondientes. | |||

=== Descripción de los sistemas de seguridad en la instalaciones === | |||

Según las disposiciones gubernamentales se debe contar con un matafuego o extintor cada 200 m2 y no debe superarse una distancia de 15 metros de los mismos, de esta manera, colocaremos un extintor tipo C (sirve para equipamientos eléctricos, instalaciones, maquinarias y motores) y tipo A (fuego producido por materiales sólidos) con una previa capacitación a los operarios de las formas de utilizar los mismos. Además de esto, se utilizará un sistemas de alarmas infrarrojas que detecten los incendios. | |||

En cuanto a las maquinarias, sumado a los sistemas de seguridad mencionados, añadiremos una capacitación previa de como utilizar la maquinaria compuesta por videos de utilización de la misma donde se le explique detalladamente las distintas actividades que puede realizar y las que no, también acompañado de un manual de la misma. En caso de utilizar EPP (elementos de protección personal) se les explicará cual es la función de los mismos, y porque se debe utilizar en estos casos, de modo de mostrarles que es para no causarles daño a ellos mismos. | |||

Por último, se añadirá una salida de emergencia en la planta similar de amplitud a la de entrada, en caso de efectuarse un desperfecto técnico que lo requiera. | |||

=== Consumos de agua y otros servicios === | |||

En el consumo de agua, estimamos que entre limpieza de maquinarias, de instalaciones y de higiene (baños), suponemos alrededor de 300 litros de agua mensuales | |||

En cuanto a otros servicios, suponemos 1 kw por la fotocopiadora, 3 kw por las 5 computadoras, 0,05 kw por el modem de internet, y 1,5 kw por los 5 teléfonos. | |||

=== Ejercicios de la guía === | |||

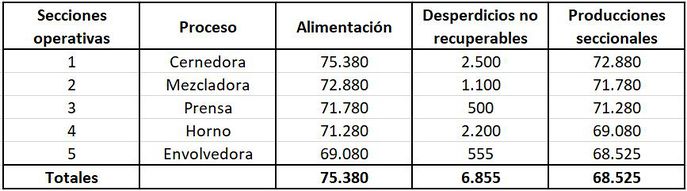

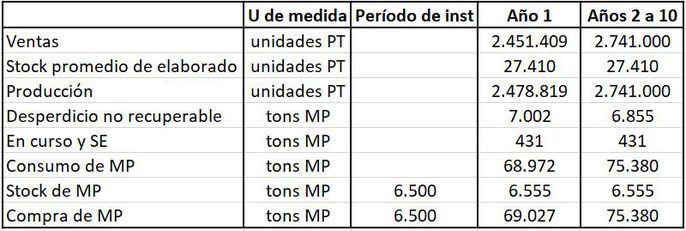

==== Balance anual de material ==== | |||

[[Archivo:Ej1e.JPG|none|thumb|687x687px]] | |||

El volumen total ingresado en la primera sección operativa es 75.380 kg, que es el consumo real de materia prima. | |||

El porcentaje de desperdicio real, en función de la producción es de: | |||

6.855 / 68.525 x 100 = '''10 %''' | |||

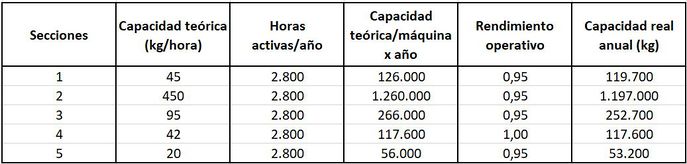

==== Ritmo de trabajo ==== | |||

Las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales. | |||

Horas activas/año de las máquinas operativas: | |||

días activos/año = 365 - 15 = 340 días | |||

horas activas/año = 350 días activos/año x 8 horas/día = 2800 horas | |||

==== Capacidad real anual de la maquinaria ==== | |||

[[Archivo:Ej3e.JPG|none|thumb|687x687px]] | |||

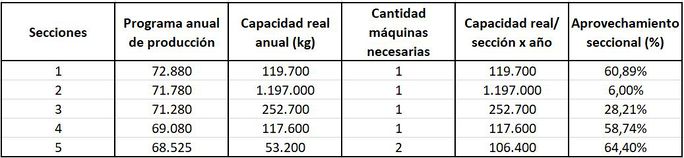

==== Cantidad de máquinas operativas por sección ==== | |||

[[Archivo:Ej4e.JPG|none|thumb|684x684px]] | |||

==== Cuello de botella ==== | |||

El "cuello de botella" corresponde a la sección de mayor aprovechamiento. En este caso es la sección 5, correspondiente a la envolvedora. | |||

Su capacidad es la capacidad del equipo, es decir la capacidad real anual es de 106.400 kg. | |||

== Determinación de la evolución de las mercaderías == | == Determinación de la evolución de las mercaderías == | ||

=== Tiempos de entrega y envío de las mercaderías === | === Tiempos de entrega y envío de las mercaderías === | ||

Los tiempos de entrega de los pedidos variarán dependiendo del cliente y sus necesidades. Se considera que un pedido estará listo para ser entregado en un plazo máximo de una semana. | |||

La mercadería será enviada al cliente a través de nuestro propio vehículo, o en algún caso particular podría contratarse un servicio de logística a un tercero, a cargo del cliente. Además, el cliente también puede retirar el pedido de la planta, por sus propios medios. | |||

=== Tamaños y frecuencias de compras === | === Tamaños y frecuencias de compras === | ||

Las materias primas, al ser alimentos con fecha de vencimiento, se deben adquirir de manera periódica, y no se pueden almacenar grandes cantidades. Se adquieren bolsas de los tres tipos de harina todos los meses, una vez por mes. Las bolsas de harina son de 50 kg, por lo que se necesitarán todos los meses 42 bolsas de cada tipo de harina. | |||

Las bolsas de sal y de especias también se adquieren una vez al mes. Las bolsas de sal son de 50 kg, por lo que se adquieren todos los meses 6 bolsas. | |||

=== Ejercicios de la guía === | === Ejercicios de la guía === | ||

==== | ==== Evolución de la producción durante el período de análisis ==== | ||

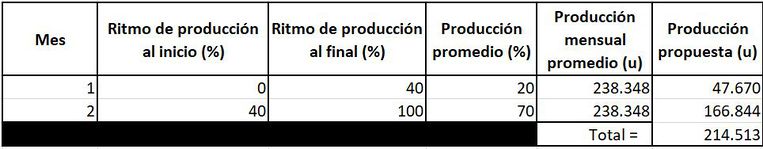

Se estima un período de puesta en marcha de dos meses, en los cuales se incrementará la producción de forma lineal. Se estima un nivel de 40% en el final del primer mes, y lograr un 100% al finalizar el segundo. | Se estima un período de puesta en marcha de dos meses, en los cuales se incrementará la producción de forma lineal. Se estima un nivel de 40% en el final del primer mes, y lograr un 100% al finalizar el segundo. | ||

Se toman en cuenta 15 días de vacaciones en el año, por lo que quedan 11,5 meses de trabajo. | Se toman en cuenta 15 días de vacaciones en el año, por lo que quedan 11,5 meses de trabajo. | ||

El volumen de producción mensual promedio en estado de régimen será: | El volumen de producción mensual promedio en estado de régimen en el primer año será: | ||

2.741.000 unidades / 11,5 meses = 238.348 unidades / mes | |||

El volumen de producción en el período de puesta en marcha será: | El volumen de producción en el período de puesta en marcha será: | ||

[[Archivo:Ecubnuevo.JPG|none|thumb|763x763px]] | |||

El volumen de producción durante el resto del año 1 será: | |||

El volumen de producción durante el resto del año 1 será: | |||

11,5 meses - 2 meses = 9,5 meses | 11,5 meses - 2 meses = 9,5 meses | ||

238.348 unidades / mes x 9,5 meses = 2.264.306 unidades | |||

El volumen de la producción en el año 1: | El volumen de la producción en el año 1: 214.513 u + 2.264.306 u = '''2.478.819 unidades''' | ||

El volumen de la producción en los años 2 al 10: | El volumen de la producción anual en los años 2 al 10: '''2.741.000 unidades''' | ||

==== Stock promedio de producto elaborado ==== | ==== Stock promedio de producto elaborado ==== | ||

| Línea 86: | Línea 404: | ||

Semanas/año: 52 - 2 = 50 semanas / año | Semanas/año: 52 - 2 = 50 semanas / año | ||

2.741.000 unidades/año / 50 semanas / año = 54.820 unidades / semana | |||

El stock de elaborado variará entre 0 y 54.820, es decir un promedio de 27.410 unidades. | |||

==== Evolución de las ventas durante la vida útil del proyecto ==== | ==== Evolución de las ventas durante la vida útil del proyecto ==== | ||

Ventas del año 1: 2.478.819 u - 27.410 u = 2.451.409 unidades | |||

==== Consumo de materia prima para el | Ventas de los años 2 a 10: 2.741.000 unidades | ||

==== Consumo de materia prima y formación de la mercadería en curso y semielaborada ==== | |||

Durante el período de puesta en marcha se estima una producción de desperdicios no recuperables adicional, de un XX% | |||

El ciclo de elaboración demanda 2 días de ritmo normal. Por lo tanto, los ciclos de elaboración anuales para el proyecto son: | |||

350 días activos al año / 2 = 175 ciclos de elaboración | |||

Para una unidad de producto terminado se utilizan 0,025 kg de materia prima. | |||

Año 1: El consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada. | |||

El consumo de materia prima para realizar la producción del año: | |||

* en los primeros 2 meses (puesta en marcha): 214.513 unidades x 0,025 kg / unidad x 1,25 = 6.704 kg | |||

* en los 9,5 meses restantes: 2.264.306 unidades x 0,025 kg / unidad x 1,1 = 62.268 kg | |||

* Total materia prima para la producción: 68.972 kg | |||

* Desperdicio no recuperable por la producción realizada: 7.001,5 kg | |||

Consumo de materia prima en la mercadería en proceso: | |||

* volumen de materia prima requerido: la alimentación del proceso durante el ciclo de elaboración (2 días) es: | |||

75.380 kg / 350 x 2 = 430,75 kg (incluye los desperdicios no recuperables) | |||

* esta mercadería en curso y semielaborada está destinada a ser: | |||

** producto elaborado: 430,75 kg / 1,1 = 391,6 kg | |||

** desperdicio no recuperable: 391,6 kg x 0,1 = 39,16 kg | |||

** total de materia prima en mercadería en curso y semielaborada: 430,75 kg | |||

* Consumo total de materia prima en el año 1: | |||

** para los productos elaborados: 68.972 kg | |||

** para la mercadería en curso y semielaborada: 430,75 kg | |||

** total consumo de materia prima en el año 1: 69.402,7 kg | |||

Año 2 al 10: El consumo de materia prima es exclusivamente destinado a la producción | |||

* Cada año: 2.741.000 unidades x 0,025 kg / unidad x 1,1 = 75.380 kg | |||

* Producción anual 2.741.000 unidades x 0,025 kg / unidad = 68.525 kg | |||

* Desperdicios no recuperables: 6.855 kg. | |||

==== Stock promedio de materia prima y programa de compras ==== | ==== Stock promedio de materia prima y programa de compras ==== | ||

stock mínimo de materia prima mensual: 75.380 kg / 11,5 meses = 6.555 kg | |||

En enero se consumen 3.278 kg porque hay 15 días de vacaciones. | |||

==== Cuadro resumen del programa general de evolución ==== | ==== Cuadro resumen del programa general de evolución ==== | ||

[[Archivo:Ecucuadronuevo.JPG|none|thumb|686x686px]] | |||

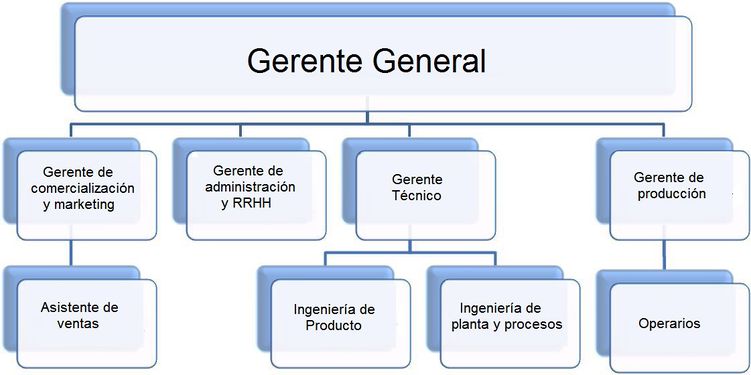

== Determinación del personal == | == Determinación del personal == | ||

| Línea 125: | Línea 484: | ||

* Experiencia: Mínimo 3 años en puesto similar | * Experiencia: Mínimo 3 años en puesto similar | ||

* Idioma: inglés | * Idioma: inglés | ||

==== Gerente de administración y Recursos humanos ==== | |||

Sus incumbencias y responsabilidades incluyen: | |||

* Proponer el plan anual de adquisiciones de bienes, controlar los procesos de abastecimiento de bienes y servicios. | |||

* Controlar el estado de personal, su presupuesto anual, conociendo su situación remunerativa y su productividad. | |||

* Coordinar al personal, resolver los conflictos que se pueden presentar entre ellos, motivarlos, supervisarlos y capacitarlos. | |||

* Desarrollar los perfiles de puestos vacantes y contribuir a la contratación de nuevos empleados. | |||

* Realizar inventarios actualizados | |||

Requisitos: | |||

* Administrador de empresas / Licenciado en RRHH / Licenciado en RRPP | |||

==== Gerente técnico ==== | |||

Supervisa el trabajo de ingeniería de producto, de planta y de procesos | |||

==== Gerente de producción ==== | |||

Sus incumbencias y responsabilidades incluyen: | |||

* Planificar y supervisar el trabajo de los operarios | |||

* Supervisar el proceso de fabricación | |||

* Controlar los stocks y gestionar los almacenes | |||

* Resolver problemas en el proceso (como averías de la maquinaria) | |||

* Gestionar los recursos del proceso | |||

* Buscar estrategias para aumentar la eficiencia y eficacia de la producción | |||

Requisitos: | |||

* Ingeniero industrial / Administrador de empresas | |||

* Capacidad para trabajar bajo presión y resolver problemas | |||

* Dotes para el liderazgo y la negociación | |||

* Experiencia: Mínimo 3 años en puesto similar | |||

==== Asistente de ventas ==== | |||

Sus incumbencias y responsabilidades incluyen: | |||

* Conseguir y concretar las ventas del producto | |||

* Gestionar la atención al cliente | |||

* Realizar facturación. | |||

* Realizar las ventas del producto, asesorando a los clientes | |||

* Atender reclamos y realizar la facturación de los mismos | |||

* Gestionar las actividades logísticas | |||

Requisitos: | |||

* Experiencia previa en ventas | |||

* Capacidad de persuasión | |||

* Manejo de office | |||

* Administrador de empresas / Licenciado en marketing / afines (no excluyente) | |||

==== Ingeniería de producto ==== | |||

Sus incumbencias y responsabilidades incluyen: | |||

* Comunicarse con comercialización para analizar la demanda y definir y modificar el producto | |||

* Innovar en nuevos productos o modificaciones de los productos actuales y realizar prototipos. | |||

* Hacer que la producción sea rentable, que la calidad sea máxima y que se usen los recursos eficientemente | |||

Requisitos: | |||

* Ingeniero industrial / ingeniero en alimentos | |||

==== Ingeniería de planta y procesos ==== | |||

Sus incumbencias y responsabilidades incluyen: | |||

* Supervisar los procesos y métodos de elaboración del producto, buscando lograr una mayor eficiencia y que los productos cumplan los requerimientos | |||

* Implantar las estrategias de producción de acuerdo con los objetivos de gerencia | |||

* Planificar los programas de fabricación | |||

* Asegurar el buen funcionamiento del área de aprovisionamiento y logística. | |||

* Implementar métodos de mejora continua para obtener máxima productividad y eficiencia | |||

* Adaptar la producción a las exigencias de competitividad y a las necesidades del mercado | |||

* Asegurar el cumplimiento del presupuesto organizando el equipo y sus recursos | |||

Requisitos: | |||

* Ingeniero industrial / de procesos | |||

* Experiencia previa en el área | |||

==== Operarios ==== | |||

Sus incumbencias y responsabilidades incluyen: | |||

* Recibir las materias primas e ingredientes, aditivos, materiales, envases, embalajes y preparar y acondicionar el espacio de trabajo | |||

* Llevar a cabo el plan de fabricación recibido | |||

* Hace uso de la maquinaria (mezcladoras, envasadoras, prensas, hornos) para la fabricación del producto | |||

* Almacenar los productos en condiciones adecuadas para asegurar su conservación y características organolépticas | |||

* Gestionar adecuadamente los residuos (limpieza de equipos y maquinaria, restos, subproductos intermedios, etc.) | |||

== Equipos auxiliares, muebles y útiles == | == Equipos auxiliares, muebles y útiles == | ||

| Línea 208: | Línea 637: | ||

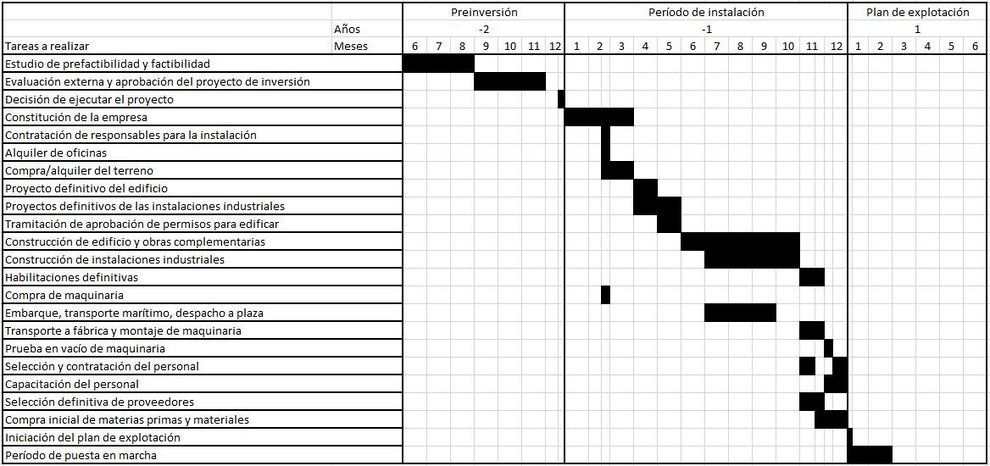

== Cronograma de ejecución == | == Cronograma de ejecución == | ||

[[Archivo:Cuadroecu.jpg|none|thumb|990x990px]] | |||

Revisión actual - 21:32 26 ago 2018

Determinación de la localización

El método elegido para determinar la localización de nuestra industria tiene lugar con el método de elección racional que consiste en una matriz de localización en el cual se compara las distintas alternativas de localizar físicamente nuestro centro de producción. Dentro de las alternativas, siempre elegimos parques industriales para las instalaciones dado las distintas facilidades que nos ofrece en cuanto a servicios, seguridad y beneficios impositivos, entre otros. Elegimos 3 alternativas posibles (empezamos con 5 alternativas posibles, pero hay dos que tuvimos que rechazar dado que no contaban con más disponibilidad de lotes como sucedió con el Parque Industrial del Buen Ayre y el Sector Industrial Planificado de Almirante Brown). Las 3 alternativas planteadas son:

1. Parque Suárez, San Martín, GBA norte

2. Sector Industrial Planificado I, Moreno, GBA Oeste

3. Polo Industrial de Ezeiza, GBA sur

En esta matriz vamos a analizar distintos factores. Hay ciertos factores que consideramos de mayor relevancia porque los consideramos claves para poder instalarnos y mejorar en el desarrollo de nuestro mercado, estos factores claves son la cercanía con los proveedores (los más importantes son los de harina dado que es nuestro principal insumo y lo consideramos factor de suma importancia dado los altos costos de transporte que hay en la actualidad argentina), el servicio eléctrico (insumo necesario para la producción de nuestros cubiertos), la comunicación (dado que es una vía principal para que puedan acceder tantos nuestros clientes y distribuidores como nuestros proveedores) y la disponibilidad de terrenos. El análisis resumido de nuestro análisis se detalla a continuación:

- Comunicación: Parque Suárez, ubicado en la localidad de San Martín, se ubica muy cerca de la ruta provincial n°4, a pocos minutos de la autopista Panamericana y del Buen Ayre. Además, cuenta acceso vía tren y con varias líneas de colectivo. En caso del Sector Planificado I, de la localidad de Moreno, sus principales vías de acceso son a través del acceso oeste (autopista), de la ruta nacional n°7, de las rutas provinciales n°23, 34 y 25 y acceso del ferrocarril Sarmiento. En cuanto al polo industrial de Ezeiza, cuenta con el principal acceso terrestre a través de la autopista Ezeiza-Cañuelas y a solo 10 Km del aeropuerto de Ezeiza, cuenta además con varios líneas de colectivo y una leve cercanía con la estación de Tristán Suárez, del ferrocarril Roca.

- Disponibilidad de Mano de Obra especializada: Al ubicarnos cerca de las grandes urbes que conforman el G.B.A, creemos que la disponibilidad de mano de obra especializada se encuentra disponible en cada sector de igual medida, dado que cuenta con acceso a grandes universidades en la cercanía de estos parques.

- Cercanía de Proveedores: Los proveedores de nuestros insumos, se radican, en su mayoría,en el interior de nuestro país (Córdoba o Santa Fe) dado que es donde se ubican las principales molineras encargadas de la elaboración de las distintas harinas. Sin embargo, algunas se encuentran en la provincia de Buenos Aires, como es el caso de Ana Hernández Productos Alimenticios S.R.L (proveedor de harina de arroz), Molino Argentino S.A. (distribuidor de harina de trigo) y el Distribuidor de Harinas S.R.L. ubicada en C.A.B.A. (distintos tipos de harina) , en torno a estas empresas, a los proveedores de los envoltorios ("Papelera del mar") y de las especias ("El gran nogal"), vamos a establecer una valorización respecto a la cercanía de cada proveedor en relación a las distancias alternativas analizadas.

- Cercanía de Mercado: Como se dijo en la disponibilidad de mano de obra especializada, al estar relativamente cercanos a las grandes urbes que posee la provincia de Buenos Aires en sus cordones urbanos, tenemos a nuestro alcance gran disponibilidad del mercado.

- Factores Climáticos: No presenta grandes variaciones entre las distintas zonas, se muestran mismos efectos para cada caso.

- Disponibilidad de Parques Industriales: A pesar de haber elegido un parque en específico en cada zona, nosotros analizamos previamente los distintos parques. Según el RENPI (Registro Nacional de Parques Industriales), en la localidad de Moreno se cuenta con 5 parques industriales (entre los que se encuentra el elegido por nosotros), en la localidad de Ezeiza, en la cercanía se encuentran alrededor de 3 parques, y en la localidad de San Martín y alrededores, cuenta con alrededor de 8 parques.

- Disponibilidad de Terrenos: En el parque Suárez, se alquilan los terrenos en los cuales se ofrecen todos los servicios, según la página del parque industrial cuenta disponibilidad con 3 lotes de distintos m2. Según la página del gobierno de red de parques industriales, cuenta con 35 empresas dentro del mismo y de la totalidad de 45 lotes, suele tener disponibilidad entre 3-5 lotes al año. En cuanto al Polo Industrial de Ezeiza, de 450 lotes cuenta con oportunidades de acceso en 45 lotes.

- Servicio eléctrico: Todos los parques cuenta con un servicio de media tensión (MT) en los cuales se cuenta con las transformaciones necesarias. En cuanto a las diferencias, en el Parque Suarez dado la experiencia se cuenta con un mejor servicio, y en Ezeiza, al ser un polo muy grande, cuenta con buen desarrollo del mismo. En cuanto al sector de Moreno, es todo relativamente nuevo y se cuenta con obras prácticamente hace muy poco terminadas.

- Servicio de Gas: Cuenta con una planta transformadora de 400 m3 en el parque ubicado en San Martín. Mientras que en Moreno, se prevé terminar Gasoducto de Alta presión con la proveedora Gas Natural Fenosa que suministrará 2000m3. Y en el Polo Industrial de Ezeiza, se cuenta con gas industrial de alta y media presión.

- Impuestos: Parque Suárez de San Martín, al ser un parque registrado en decretos provinciales, cuenta con la ley de promoción industrial de Buenos Aires. El sector industrial seleccionado en Moreno, cuenta con la ley de promoción industrial y se aplica la ley 17344 de agrupamientos industriales de la provincia de Bs As mientras que en el Polo Industrial de Ezeiza, cuenta exenciones impositivas provinciales, ley 10.547, exenciones a impuesto a ingresos brutos (incluido el de facturación de energía eléctrica, comunicaciones, gas ,etc) e inmobiliarios de 7 años e igual en sellos y automotor.

- Seguridad: La alternativa 1, cuenta con un sistema integrado de seguridad, vigilancia y monitoreo, además de un cerco perimetral y CCTV. La alternativa 2, cuenta con cerco perimetral con murete. Mientras que el Polo Industrial de Ezeiza, posee con un área cerrada con control de acceso de ingreso y egreso las 24 hs, cerco perimetral y alambre eléctrico en todo el perímetro.

- Trata de desechos: En el parque industrial de la localidad de San Martín, cuenta con un servicio de recolección de residuos, con una red cloacal de tratamientos de efluentes. El parque de Moreno tiene instalado parcialmente una red colectora para los vuelcos generados por cada empresa la cual debe contar con permiso de vuelco de efluentes industriales ante las distintas autoridades correspondientes. En cuento al polo industrial de Ezeiza, sólo cuenta con una red de desagües.

La elegida según el resultado volcado, es Parque Suárez, San Martín, GBA norte.

Definición técnica del producto

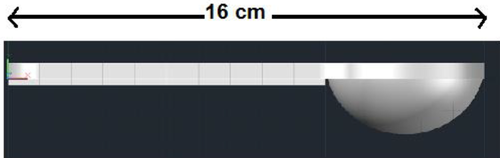

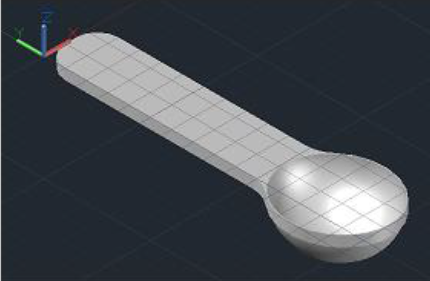

Planos:

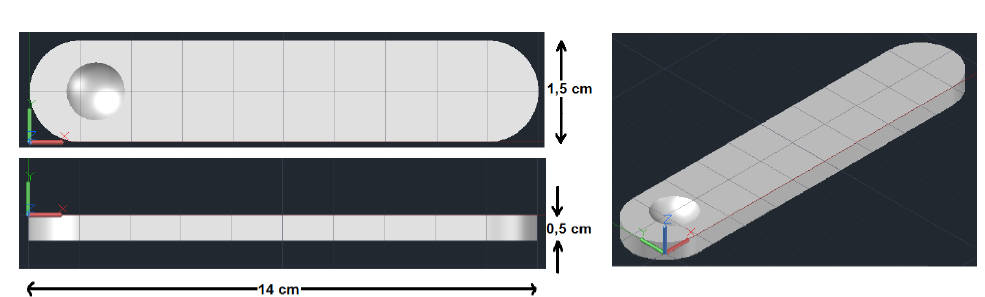

Las dimensiones de nuestros cubiertos fueron estandarizas, cada uno posee un largo, ancho y profundidad diferenciada. A modo de ejemplo, lucen a continuación las medidas de las cucharas, tenedores y revolvedores.

Formación

Los ecubiertos son productos secos y crocantes, están formados a partir de una masa obtenida por la mezcla de sus ingredientes, la cual posteriormente se moldea y se hornea. Elaborado bajo optimas condiciones sanitarias, con las materias primas excentas de impurezas y con los procedimientos que garantizan las buenas prácticas de manufactura. Su color es crema homogéneo, siendo igual en su interior.

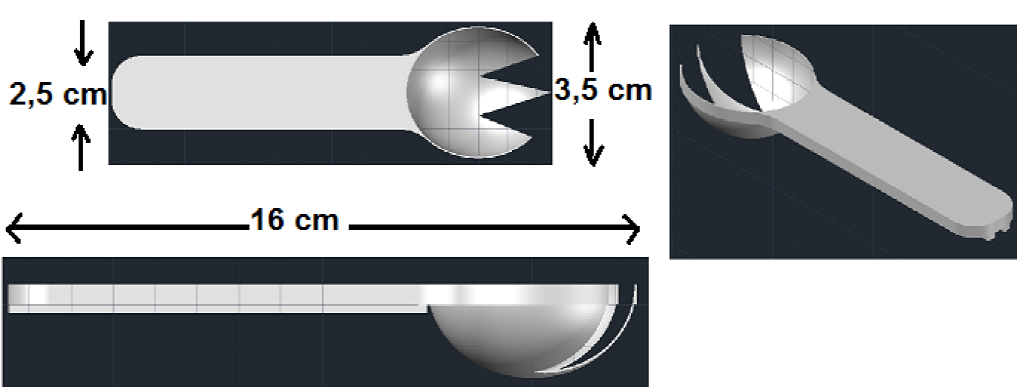

Listado de materiales

La lista de materias primas que conforman los cubiertos depende de factores como su gusto, dentro de ellos se utilizarán harina de sorgo, de trigo, de arroz, sal, menta, jengibre, ajo, pimienta y agua.

Definición del proceso de producción

El proyecto de inversión presentado se encuentra compuesto por una línea de producción completa para la elaboración de cubiertos comestibles.

- Tamizado y cernido.

- Mezclado y amasado.

- Estacionalidad controlada de la mezcla producida.

- Moldeado y Prensado.

- Horneado.

- Tren de enfriamiento del producto terminado.

- Empaquetado.

Se vuelca la materia prima por elevadores de cangilones en las tolvas/silos correspondientes, posteriormente los elevadores neumáticos transportan la materia hacia los cernedores y tamizadores, donde se le realiza una limpieza previa al mezclado y amasado de la misma. Cuando la masa ya se encuentra con la homogeneidad necesaria, esta se deja estacionar un tiempo definido y pasa a la prensa. En este sentido, se dosifica mediante la capacidad del molde establecido en la prensa y se realiza la operación, esta se transporta al horno y posteriormente a un tren de enfriamiento para dar con el producto terminado. Finalmente, el cubierto es envuelto en su packaging correspondiente y es ulteriormente encajado.

Diagrama de flujo

Calificación y Formación de Operadores

- Estudios: Nivel secundario completo

- Edad: 18 en adelante

- Sexo: indistinto

- Capacitaciones una vez contratado

- Introducción al producto y características

- Capacitación en uso de horno

- Capacitación en uso de Prensa

- Capacitación en uso de mezcladora y empaquetadora

Determinación de las máquinas e instalaciones

-Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

CERNEDOR PLANO PEQUEÑO SEGINUS MPAS

Especificaciones técnicas

- Mangas: Hasta 14.

- Área de Mangas: 5,6 metros cuadrados.

- Altura: 2048 mm.

- Footprint (ancho x profundidad): 1438 x 1300 mm.

- Versión del Diseño: Parado sobre el piso.

- Entradas: 1-4

- Salidas: hasta 10.

- Motor: 2.2 kW

Mantenimiento preventivo

OBJETIVO

– Evitar problemas operacionales.

– Evitar costos de reparación innecesarios.

– Incrementar la expectativa de vida de las máquinas.

– Asegurar proceso de producción sanitario.

Semanalmente:

1) Confirmar la tensión de las bandas, bobina magnética y cadenas de transmisión, en caso de ser insuficiente, aumentarla de acuerdo a las instrucciones de operación

2) Verificar el nivel de lubricación del disco rotativo ubicado en la parte inferior de la tamizadora, utilizando lubricantes o tipo de aceites de grado alimentario aprobado por S.E.N.A.S.A

3) Verificar la velocidad de rotación que poseen los circuitos magnéticos sea la apropiada y acorde a lo buscado en el proceso de tamizado.

Diariamente o después de cada parada importante:

1) Se debe limpiar con raspador plástico (nunca un raspador de metal) los marcos y tamices de la maquinaria y el excedente de harina que haya quedado dentro de la maquinaria se lo puede retirar con un cepillo en correctas condiciones de higiene

2) Limpiar las mangas quitando la harina vieja para en caso de limpiarse dichas mangas con agua caliente, se evite la presencia de grumos.

HORNO ESTÁTICO AUTOMÁTICO PARA 2 CARROS 70 x 90

Especificaciones técnicas

- Capacidad: 2 carros (70 x 90) de 8 bandejas

- Cada bandeja de 70x90 tiene capacidad para 88 cucharas, cada carro lleva 704 unidades.

- Dimensiones: 1,7 x 2,4 m; Altura: 3,15m

- Consumo: 4 kW/h

- Tiempo de cocción: 25 min, aprox.

- Consumo de gas: 8 m3/h

Sistemas de seguridad

- Tubo de descompresión de la cabina

- Doble sistema de censado de temperatura

- Programador en el quemador (ante cualquier desperfecto corta el suministro de gas)

- Sistemas de barrido de gases para evitar encendidos desprolijos o contra explosiones

- Válvula de apertura de gas

-Presostato de aire (quemador)

-Electrodo de ionización (quemador)

- Bloqueo eléctrico del quemador por falla en los motores

-Tablero eléctrico aislado

-Alarma sonora por falla del quemador

Datos de funcionamiento

- Cocina mediante aire caliente intercambiado (no es convector), aquí los carros permanecen estáticos y lo que gira es el aire caliente.

- Su sistema de vapor es inyectado ya que, cuenta con una caldera propia.

- No posee piezas móviles

- La cabina y el intercambiador de calor se encuentran aislados con una abundante y generosa capa de lana de vidrio con capacidad máxima de aislamiento de 500°C lo que evita que el calor se traslade al ambiente exterior.

- El sistema de intercambio separa el flujo de los gases de combustión provenientes del quemador, del flujo de aire caliente forzado alimenticio con los gases tóxicos de la combustión.

Mantenimiento

Quemadores:

-Realizar una inspección de la varilla de ignición, será necesario que se encuentre trabajando de forma correcta para mantener la temperatura deseada en cada caso

- Realizar una inspección cada 3 meses de la varilla de falla de flama, probando el correcto funcionamiento al momento de ocurrir una falla

-Debe cambiarse el filtro del quemador cuando sea necesario

El piso del horno

Se debe revisar cada 5 años

Control de temperatura interna del horno

Semanalmente, controlaremos la temperatura interna del horno con el pirómetro o como conocemos el denominado “termómetro de horno”, que es resistente a elevadas temperaturas, pasando muchas veces de 300 ºC, es para medir la temperatura interna del horno y verificar si lo que marca el tablero es correcto.

Vaporizador

Se realiza un control electrónico con electroválvulas semanalmente para ver si su funcionamiento actúa acorde a lo indicado por el proveedor en el manual de funcionamiento.

En los sistemas de alimentación de electricidad y gas

Al andar el horno con sistemas de electricidad y gas, tendremos que verificar si el suministro funciona adecuadamente, de esta manera, haremos controles semanales con los correspondientes elementos y procedimientos.

PRENSA DE TARTALETAS PMFi 125

Especificaciones técnicas

- Rendimiento: 3800 u/h (utilizando una matriz que permita prensar dos cubiertos a la vez)

- Dimensiones: 427 x 986 cm; Altura: 677 cm; Peso: 62 kg

- Potencia: 0,1 kW; 230V – 50/60 Hz – 1pH

-Presión máxima de aire: 8 bar

-Compresor-capacidad de depósito de aire: 1500-200

- Observaciones: Sistema de carga y descarga manual. Prensa y moldes intercambiables

- Tiempo de operación: 2,5 min

Mantenimiento

Las prensas deben alcanzar rápidamente la presión máxima, en caso de no realizarlo debe haber un problema con el motor de la misma, la válvula de alivio o el compresor con su depósito de aire, de esta manera, se debe verificar los componentes. Entre ellos se debe verificar semanalmente que la válvula de alivio no tenga mugre, ni basuras en la línea. En cuanto al motor, se debe verificar bimestralmente, que esté produciendo las suficientes revoluciones por minuto (RPM) porque si esta no funciona adecuadamente, podría ocurrir una caída en la presión

Además, diariamente se debe realizar una limpieza para contener el lugar de trabajo lo más limpio posible, acompañado de una verificación de ningún elemento se encuentre flojo como lo puede ser el perno. Además se debe verificar el nivel de aceite sea el correcto dado que hacer funcionar a la prensa con un nivel de aceite no adecuado hace reducir su vida óptima. Por eso, además, se debe hacer un muestreo del aceite anualmente que indicará cada cuanto tiene que cambiar los filtros correspondientes.

Otro de los controles que debe tener es la de la alimentación eléctrica dado que las bobinas en válvulas tienen un ciclo de vida que depende de la cantidad de carreras que se utilice la prensa, de esta manera, tener un contador de ciclos permite hacer un mejor mantenimiento de la prensa. El cableado del controlador debe verificarse anualmente para asegurar que todas las conexiones estén apretadas y el mecanismo de transmisión este en buenas condiciones.

AMASADORA/MEZCLADORA: AMASADORA HORIZONTAL TIPO Z

Especificaciones técnicas

- Capacidad de amasado - preparado: 150 kgrs.

-Controles de tiempo de amasado: Tiempo de amasado aproximado: 10 - 20 min.

-Dimensiones: 1,2 x 1,4m; Altura: 1,8m;

- Peso: 1400 Kgrs.

-Consumo eléctrico: 7 HP-5,22 KW

-Alimentación eléctrica: 220 v y 50 hz

Sistemas y reglamentos de seguridad

- Va a contar con un resguardo móvil batiente para evitar cualquier inconveniente y siempre debe permitir utilizar la maquinaria cuando la tapa de protección se ubique en la posición baja y además, se debe contar con el freno regulable mediante un botón que permite ajustar la velocidad de rotación durante el funcionamiento.

- Esta maquinaria se debe utilizar para amasar o mezclar los elementos base de la harina, dado que en caso de utilizar este elemento para elementos congelados pueden provocar graves problemas de amplia gravedad.

- Sensor magnético el cual nos permite establecer la presencia de elementos metálicos dentro de la mezcla en caso de desprenderse alguno de ellos, además también va contar con un sensor biológico que determinará la presencia de insectos dentro de los componentes de la mezcla para asegurar las mejores condiciones de la misma.

Es común que se exija al máximo el motor de la amasadora por lo que debe llevar a que se caliente, como mecanismo debemos verificar que en las pruebas que se le realice a la maquinaria, no se verifique nada relacionado, en caso de verificarlo colocarle un disyuntor térmico integrado al interruptor marcha/paro. Lo mismo puede ocurrir en caso que se efectué una sobrecarga excesiva o de bloqueo.

Mantenimiento

1. Se debe limpiar diariamente las piezas destinadas a estar en contacto con los alimentos (teniendo en cuenta el punto 4))

2. Se debe verificar el funcionamiento correcto de los sensores descriptos anteriormente semanalmente

3. Se debe verificar semanalmente que los sistemas de freno de seguridad de la misma funcionen correctamente lo que evitará cualquier problema que pudiera tener la maquinaria si no se cumplen.

4. Como medida fundamental, antes de realizar cualquier mantenimiento sobre la máquina la misma debe estar sin ninguna vinculación eléctrica (como puede ser conectada al toma corriente), lo cual se puede realizar con algún elemento que permita medir la presencia de electricidad en el aparato.

5. Anualmente, se deben realizar cambios de aceite grado alimenticio. También, con la misma frecuencia, se debe realizar mantenimiento al motor eléctrico.

6. No se debe utilizar solventes, gas, limpiadores, volátiles, para limpiar el panel de funcionamiento

7. Se debe comprobar el funcionamiento de las conexiones y cables de tal modo que este adecuadamente alimentada la maquinaria.

Envolvedora: BUR003 - Envasadora a Balanzas con Orugas (2 balanzas)

Especificaciones técnicas

- Rendimiento: 15 a 20 paquetes por minuto, dependiendo del producto a envasar.

- Observaciones: Originalmente diseñada para papas fritas, galletitas o snacks, por lo que la producción podría ser mayor.

- Dimensiones: 0,9 x 1,2m; Altura: 2,1m; Peso: 300kg.

-Consumo eléctrico del motor: 2 Kw

-Alimentación: 220 V - 50 hz

Mantenimiento

- Se debe calibrar las balanzas bimestralmente de forma que no ocurra ningún problema a la hora de envasar la producción

- Se debe controlar que el sistema de conexión eléctrica sea el adecuado para el funcionamiento del producto, el pirómetro funcione adecuadamente y además, se debe controlar que F.R.L. (Filtro y decantador de humedad, regulador de presión y lubricación automática) funcione según los parámetros indicados por el manual del proveedor. Todos estos mantenimientos son mensualmente.

- Por último, se debe llevar a cabo un control diario al finalizar la jornada laboral de la limpieza que tiene la maquinaria y en caso de necesitar, realizar un lavado con agua y detergente con una previa eliminación de electricidad en la máquina y cualquiera de los conectores con los mecanismos correspondientes.

Descripción de los sistemas de seguridad en la instalaciones

Según las disposiciones gubernamentales se debe contar con un matafuego o extintor cada 200 m2 y no debe superarse una distancia de 15 metros de los mismos, de esta manera, colocaremos un extintor tipo C (sirve para equipamientos eléctricos, instalaciones, maquinarias y motores) y tipo A (fuego producido por materiales sólidos) con una previa capacitación a los operarios de las formas de utilizar los mismos. Además de esto, se utilizará un sistemas de alarmas infrarrojas que detecten los incendios.

En cuanto a las maquinarias, sumado a los sistemas de seguridad mencionados, añadiremos una capacitación previa de como utilizar la maquinaria compuesta por videos de utilización de la misma donde se le explique detalladamente las distintas actividades que puede realizar y las que no, también acompañado de un manual de la misma. En caso de utilizar EPP (elementos de protección personal) se les explicará cual es la función de los mismos, y porque se debe utilizar en estos casos, de modo de mostrarles que es para no causarles daño a ellos mismos.

Por último, se añadirá una salida de emergencia en la planta similar de amplitud a la de entrada, en caso de efectuarse un desperfecto técnico que lo requiera.

Consumos de agua y otros servicios

En el consumo de agua, estimamos que entre limpieza de maquinarias, de instalaciones y de higiene (baños), suponemos alrededor de 300 litros de agua mensuales

En cuanto a otros servicios, suponemos 1 kw por la fotocopiadora, 3 kw por las 5 computadoras, 0,05 kw por el modem de internet, y 1,5 kw por los 5 teléfonos.

Ejercicios de la guía

Balance anual de material

El volumen total ingresado en la primera sección operativa es 75.380 kg, que es el consumo real de materia prima.

El porcentaje de desperdicio real, en función de la producción es de:

6.855 / 68.525 x 100 = 10 %

Ritmo de trabajo

Las horas activas anuales de las máquinas coinciden con el total de las horas hombre anuales.

Horas activas/año de las máquinas operativas:

días activos/año = 365 - 15 = 340 días

horas activas/año = 350 días activos/año x 8 horas/día = 2800 horas

Capacidad real anual de la maquinaria

Cantidad de máquinas operativas por sección

Cuello de botella

El "cuello de botella" corresponde a la sección de mayor aprovechamiento. En este caso es la sección 5, correspondiente a la envolvedora.

Su capacidad es la capacidad del equipo, es decir la capacidad real anual es de 106.400 kg.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envío de las mercaderías

Los tiempos de entrega de los pedidos variarán dependiendo del cliente y sus necesidades. Se considera que un pedido estará listo para ser entregado en un plazo máximo de una semana.

La mercadería será enviada al cliente a través de nuestro propio vehículo, o en algún caso particular podría contratarse un servicio de logística a un tercero, a cargo del cliente. Además, el cliente también puede retirar el pedido de la planta, por sus propios medios.

Tamaños y frecuencias de compras

Las materias primas, al ser alimentos con fecha de vencimiento, se deben adquirir de manera periódica, y no se pueden almacenar grandes cantidades. Se adquieren bolsas de los tres tipos de harina todos los meses, una vez por mes. Las bolsas de harina son de 50 kg, por lo que se necesitarán todos los meses 42 bolsas de cada tipo de harina.

Las bolsas de sal y de especias también se adquieren una vez al mes. Las bolsas de sal son de 50 kg, por lo que se adquieren todos los meses 6 bolsas.

Ejercicios de la guía

Evolución de la producción durante el período de análisis

Se estima un período de puesta en marcha de dos meses, en los cuales se incrementará la producción de forma lineal. Se estima un nivel de 40% en el final del primer mes, y lograr un 100% al finalizar el segundo.

Se toman en cuenta 15 días de vacaciones en el año, por lo que quedan 11,5 meses de trabajo.

El volumen de producción mensual promedio en estado de régimen en el primer año será:

2.741.000 unidades / 11,5 meses = 238.348 unidades / mes

El volumen de producción en el período de puesta en marcha será:

El volumen de producción durante el resto del año 1 será:

11,5 meses - 2 meses = 9,5 meses

238.348 unidades / mes x 9,5 meses = 2.264.306 unidades

El volumen de la producción en el año 1: 214.513 u + 2.264.306 u = 2.478.819 unidades

El volumen de la producción anual en los años 2 al 10: 2.741.000 unidades

Stock promedio de producto elaborado

Durante el año se mantiene un ritmo uniforme de entregas cada 1 semana, y se tiene un stock de seguridad de 1 semana.

El volumen de producción semanal promedio, en estado de régimen, es:

Semanas/año: 52 - 2 = 50 semanas / año

2.741.000 unidades/año / 50 semanas / año = 54.820 unidades / semana

El stock de elaborado variará entre 0 y 54.820, es decir un promedio de 27.410 unidades.

Evolución de las ventas durante la vida útil del proyecto

Ventas del año 1: 2.478.819 u - 27.410 u = 2.451.409 unidades

Ventas de los años 2 a 10: 2.741.000 unidades

Consumo de materia prima y formación de la mercadería en curso y semielaborada

Durante el período de puesta en marcha se estima una producción de desperdicios no recuperables adicional, de un XX%

El ciclo de elaboración demanda 2 días de ritmo normal. Por lo tanto, los ciclos de elaboración anuales para el proyecto son:

350 días activos al año / 2 = 175 ciclos de elaboración

Para una unidad de producto terminado se utilizan 0,025 kg de materia prima.

Año 1: El consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada.

El consumo de materia prima para realizar la producción del año:

- en los primeros 2 meses (puesta en marcha): 214.513 unidades x 0,025 kg / unidad x 1,25 = 6.704 kg

- en los 9,5 meses restantes: 2.264.306 unidades x 0,025 kg / unidad x 1,1 = 62.268 kg

- Total materia prima para la producción: 68.972 kg

- Desperdicio no recuperable por la producción realizada: 7.001,5 kg

Consumo de materia prima en la mercadería en proceso:

- volumen de materia prima requerido: la alimentación del proceso durante el ciclo de elaboración (2 días) es:

75.380 kg / 350 x 2 = 430,75 kg (incluye los desperdicios no recuperables)

- esta mercadería en curso y semielaborada está destinada a ser:

- producto elaborado: 430,75 kg / 1,1 = 391,6 kg

- desperdicio no recuperable: 391,6 kg x 0,1 = 39,16 kg

- total de materia prima en mercadería en curso y semielaborada: 430,75 kg

- Consumo total de materia prima en el año 1:

- para los productos elaborados: 68.972 kg

- para la mercadería en curso y semielaborada: 430,75 kg

- total consumo de materia prima en el año 1: 69.402,7 kg

Año 2 al 10: El consumo de materia prima es exclusivamente destinado a la producción

- Cada año: 2.741.000 unidades x 0,025 kg / unidad x 1,1 = 75.380 kg

- Producción anual 2.741.000 unidades x 0,025 kg / unidad = 68.525 kg

- Desperdicios no recuperables: 6.855 kg.

Stock promedio de materia prima y programa de compras

stock mínimo de materia prima mensual: 75.380 kg / 11,5 meses = 6.555 kg

En enero se consumen 3.278 kg porque hay 15 días de vacaciones.

Cuadro resumen del programa general de evolución

Determinación del personal

Organigrama de la empresa

Descripción de los puestos de trabajo

Requisito básico común para todos los puestos: Secundario completo

Gerente General

Sus incumbencias y responsabilidades incluyen:

- Representar adecuadamente a la empresa y liderar

- Definir objetivos a corto y largo plazo y realizar en base a ellos un plan de producción a seguir y controlar su cumplimiento

- Organizar y dirigir operaciones de distinta naturaleza

- Controlar y coordinar los recursos(dinero, tiempo, personas)

Requisitos:

- Ingeniero Industrial / Licenciado en Administración

- Experiencia: Mínimo de 5 años en un cargo similar

Gerente de comercialización y marketing

Sus incumbencias y responsabilidades incluyen:

- Captar la necesidad del mercado, ser la conexión entre el cliente y la empresa

- Determinar estrategias y/o políticas de ventas y desarrollar productos e inversiones en el área

- Definir lo que el cliente está buscando, y comunicarlo a producción para que puedan cumplir con sus requerimientos

- Gestionar y diseñar promoción y packaging del producto

- Realizar análisis de posicionamiento de la industria en el mercado

Requisitos:

- Licenciado en Marketing / Licenciado en Administracion

- Experiencia: Mínimo 3 años en puesto similar

- Idioma: inglés

Gerente de administración y Recursos humanos

Sus incumbencias y responsabilidades incluyen:

- Proponer el plan anual de adquisiciones de bienes, controlar los procesos de abastecimiento de bienes y servicios.

- Controlar el estado de personal, su presupuesto anual, conociendo su situación remunerativa y su productividad.

- Coordinar al personal, resolver los conflictos que se pueden presentar entre ellos, motivarlos, supervisarlos y capacitarlos.

- Desarrollar los perfiles de puestos vacantes y contribuir a la contratación de nuevos empleados.

- Realizar inventarios actualizados

Requisitos:

- Administrador de empresas / Licenciado en RRHH / Licenciado en RRPP

Gerente técnico

Supervisa el trabajo de ingeniería de producto, de planta y de procesos

Gerente de producción

Sus incumbencias y responsabilidades incluyen:

- Planificar y supervisar el trabajo de los operarios

- Supervisar el proceso de fabricación

- Controlar los stocks y gestionar los almacenes

- Resolver problemas en el proceso (como averías de la maquinaria)

- Gestionar los recursos del proceso

- Buscar estrategias para aumentar la eficiencia y eficacia de la producción

Requisitos:

- Ingeniero industrial / Administrador de empresas

- Capacidad para trabajar bajo presión y resolver problemas

- Dotes para el liderazgo y la negociación

- Experiencia: Mínimo 3 años en puesto similar

Asistente de ventas

Sus incumbencias y responsabilidades incluyen:

- Conseguir y concretar las ventas del producto

- Gestionar la atención al cliente

- Realizar facturación.

- Realizar las ventas del producto, asesorando a los clientes

- Atender reclamos y realizar la facturación de los mismos

- Gestionar las actividades logísticas

Requisitos:

- Experiencia previa en ventas

- Capacidad de persuasión

- Manejo de office

- Administrador de empresas / Licenciado en marketing / afines (no excluyente)

Ingeniería de producto

Sus incumbencias y responsabilidades incluyen:

- Comunicarse con comercialización para analizar la demanda y definir y modificar el producto

- Innovar en nuevos productos o modificaciones de los productos actuales y realizar prototipos.

- Hacer que la producción sea rentable, que la calidad sea máxima y que se usen los recursos eficientemente

Requisitos:

- Ingeniero industrial / ingeniero en alimentos

Ingeniería de planta y procesos

Sus incumbencias y responsabilidades incluyen:

- Supervisar los procesos y métodos de elaboración del producto, buscando lograr una mayor eficiencia y que los productos cumplan los requerimientos

- Implantar las estrategias de producción de acuerdo con los objetivos de gerencia

- Planificar los programas de fabricación

- Asegurar el buen funcionamiento del área de aprovisionamiento y logística.

- Implementar métodos de mejora continua para obtener máxima productividad y eficiencia

- Adaptar la producción a las exigencias de competitividad y a las necesidades del mercado

- Asegurar el cumplimiento del presupuesto organizando el equipo y sus recursos

Requisitos:

- Ingeniero industrial / de procesos

- Experiencia previa en el área

Operarios

Sus incumbencias y responsabilidades incluyen:

- Recibir las materias primas e ingredientes, aditivos, materiales, envases, embalajes y preparar y acondicionar el espacio de trabajo

- Llevar a cabo el plan de fabricación recibido

- Hace uso de la maquinaria (mezcladoras, envasadoras, prensas, hornos) para la fabricación del producto

- Almacenar los productos en condiciones adecuadas para asegurar su conservación y características organolépticas

- Gestionar adecuadamente los residuos (limpieza de equipos y maquinaria, restos, subproductos intermedios, etc.)

Equipos auxiliares, muebles y útiles

Zona de producción

- Ropa de trabajo

- Matafuegos

- Cestos de basura

- Carros porta cargas

- Bandejas con ruedas

Oficinas

- Escritorios: 5 unidades

- Sillas: 12 unidades

- Computadoras y accesorios: 5 unidades

- Fotocopiadora

- Elementos de librería: hojas, lapiceras, resaltadores, abrochadora, cuadernos, biblioratos, etc.

- Cestos de basura: 5 unidades

- Módem de internet

- Teléfonos: 5 unidades

- Armarios: 6 unidades

- Matafuegos

Almacén - Depósito

- Estanterías

- Elevador manual

- Zorra manual

- Cestos de basura

- Matafuegos

Baños y vestuarios

- Inodoros: 4 unidades

- Mingitorios: 3 unidades

- Lavatorios: 3 unidades

- Extractor

- Percheros: 8 unidades

- Cestos de basura: 4 unidades

- Duchas: 2 unidades

- Jabón

- Espejos

- Papel higiénico

- Cortinas

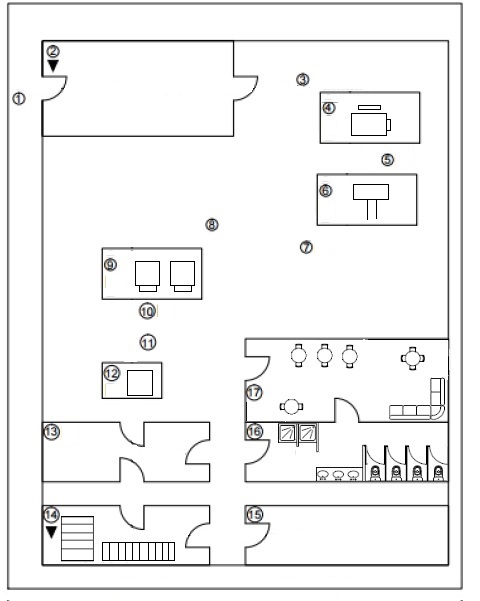

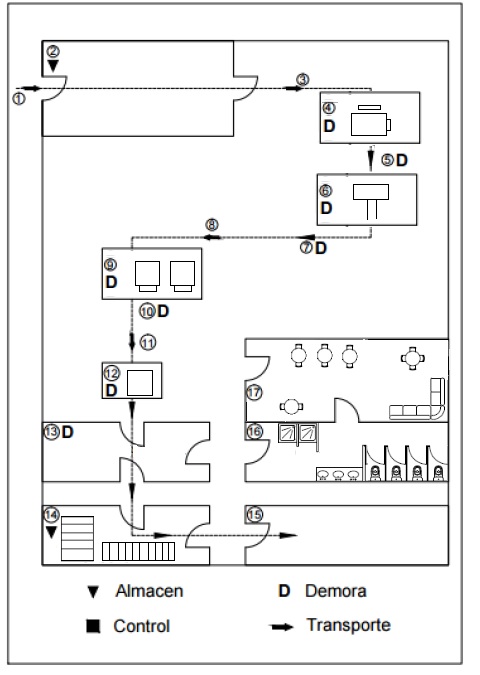

Anteproyecto de planta

Referencias:

1. Ingreso de materia prima

2. Almacenamiento de materia prima

3. Transporte de materia prima

4. Maquina mezcladora (demora de 10 a 20min)

5. Descanso de la mezcla (demora 25min)

6. Maquina prensadora (2,5min)

7. Moldeo (demora 2min)

8. Transporte de moldes

9. Horno (demora 25min)

10. Enfriado (demora 25min)

11. Transporte de cubiertos

12. Maquina embazadora (demora 1min)

13. Área de revisión del producto (control del mismo)

14. Almacén del producto

15. Área de despacho del producto

16. Baños y vestuarios

17. Oficinas administrativas

Cronograma de ejecución