Diferencia entre revisiones de «2019/Grupo11/DimensionamientoFisico»

| Línea 211: | Línea 211: | ||

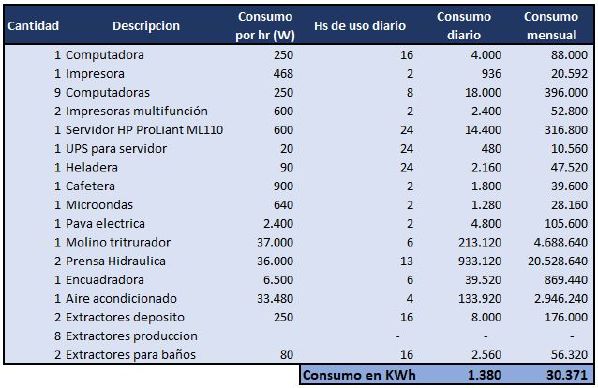

==== CONSUMO DE SERVICIOS ==== | ==== CONSUMO DE SERVICIOS ==== | ||

'''''Consumo eléctrico:''''' | '''''Consumo eléctrico:''''' | ||

[[Archivo:Consumos electricos EDP.jpg | [[Archivo:Consumos electricos EDP.jpg|miniaturadeimagen|598x598px|alt=|centro]] | ||

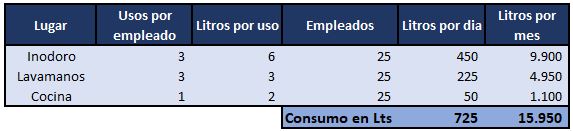

'''''Consumo de agua:''''' | '''''Consumo de agua:''''' | ||

No se usa agua en el proceso, por lo que el agua consumida corresponde al aseo de los empleados. | No se usa agua en el proceso, por lo que el agua consumida corresponde al aseo de los empleados. | ||

[[Archivo:Consumo agua EDP.jpg | [[Archivo:Consumo agua EDP.jpg|miniaturadeimagen|573x573px|alt=|centro]] | ||

==== BALANE ANUAL DE MATERIALES ==== | ==== BALANE ANUAL DE MATERIALES ==== | ||

Revisión actual - 18:59 6 sep 2019

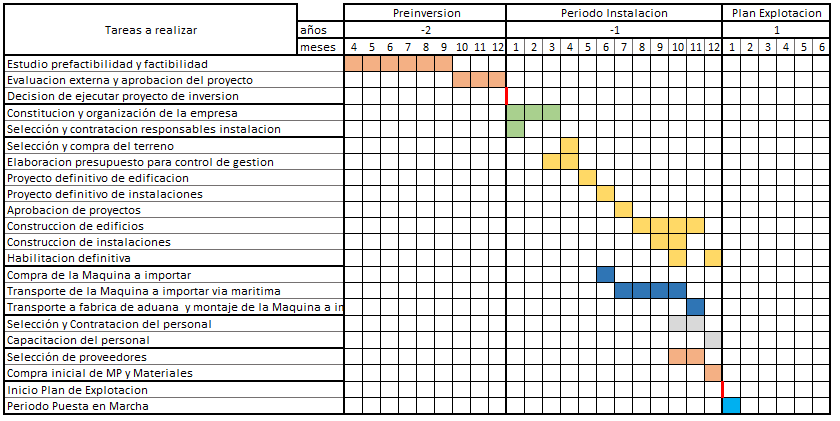

Determinación de la Localización

Para determinar la ubicación de la planta se realizará una matriz de localización que nos permita evaluar el mejor sitio para instalarse.

Uno de los puntos fundamentales, y que nos va a generar las 3 localizaciones posibles para ocupar, es el análisis de la disponibilidad de materia prima. Para la obtención de la misma (envases de Tetra Pak) tenemos 3 fuentes:

- Descarte de fábrica de material de envase de Tetra Pak, en la Rioja <1,5% de la producción>.

- Descarte de plantas productivas donde se envasa en envases de Tetra Pak <2% de la producción>, distribuidas en 3 regiones:

- Cuyo

- Cuenca lechera (norte de Buenos Aires, Santa Fe y Entre Ríos)

- Gran Buenos Aires

- Recupero de los RSU (cuanto mayor población haya en una ciudad, mayor será la cantidad de recursos disponibles)

En base a esto se establecen, desde el punto de vista macro, tres zonas:

- La Rioja

- Santa Fe

- GBA

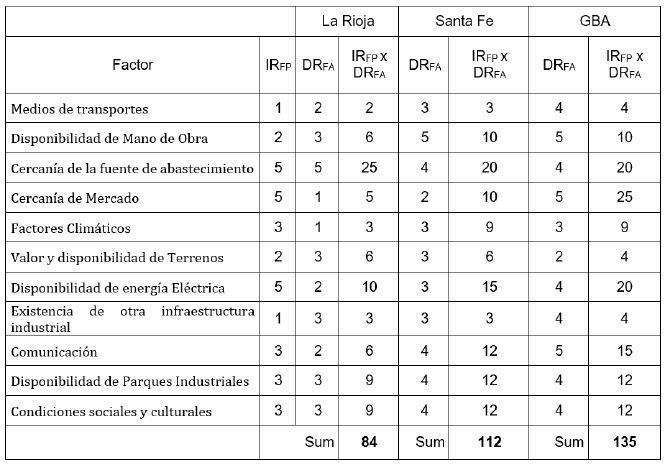

Comparando ahora diferentes parámetros, generamos la siguiente tabla:

En base a esto, determinamos que la mejor ubicación para la planta será en GBA. Considerando que las dimensiones de la planta no superan los 1.000m2, encontramos en el Parque industrial Suarez, en el partido de San Martin, un lugar óptimo para la instalación de este proyecto.

Definición Técnica del Producto

- Listado de Materiales (BOM)

| ITEM | DESCRIPCION | NIVEL | UNI | CANT | OBS | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |||||

| 1 | Chapa reciclada | x | Unidad | 1 | ||||||

| 2 | Tetra brik | x | Kg | 15,5 | ||||||

| 3 | Plancha Poliéster | x | M2 | 6 | ||||||

La conformación de nuestro producto es simple, esta va a constar casi un 100% de material reciclado de envase de tetra brik, ya que este posee 3 subcompuestos que le dan las propiedades que queremos a nuestro producto. Estos son el papel/cartón, el polietileno y el aluminio.

El único material que lo compondrá el producto final que no es tetra brik, es el poliéster. En el proceso de prensado se integraran al material de residuo triturado 2 planchas de 2,5 m x 1,2 m.

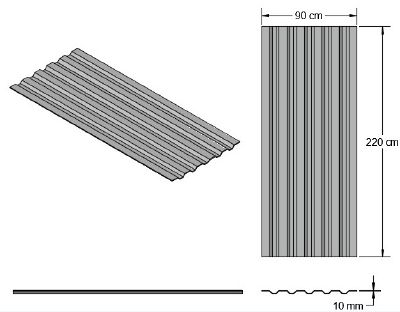

- Especificaciones:

· Medidas: 2,2 metros x 0,90 metros, con 10 mm de espesor

· Peso: 15,5 Kg, alrededor de 8 Kg por metro cuadrado

· Forma: Acanalada

· Ignifugas: No generan llamas

· Aislante térmico: Resiste temperaturas entre -58°y 135° en la escala de Celcius

· Impermeable

· Acústico: filtra 69% de los ruidos

- Ensayos

A medida de poder cumplir con todos los estándares de calidad que queremos con nuestro producto, vamos a realizar los siguientes ensayos:

- Resistencia a la tracción: Se realiza sobre una probeta de dimensiones standard con una máquina de tracción que toma los extremos de la probeta y los va estirando hasta que esta se rompe. Como resultado se informa cuanto se deformo el material, al ir aumentando el esfuerzo.

- Resistencia al reventado: Se hace la prueba de resistencia sobre una placa del material a ensayar, amordazada sobre un orificio circular (para no permitir el escape el aire), se va aumentando la presión y midiendo la deformación, hasta llegar al límite de rotura.

- Resistencia a la abrasión: Método Crockmeter, consiste en someter una probeta circular que gira a una cierta velocidad y sobre ella se apoyan un juego de piedras, que también giraran. Se determina una cantidad de ciclos (100 a 50000, por ejemplo) y luego se ve el resultado visualmente. Los ciclos dependen del material a ensayar, el de nuestro material estaría alrededor de 500-750.

- Flamabilidad: s/ISO 3795. Se llama flamabilidad horizontal. Consiste en encender por un extremo una probeta de 30 cm por 7 cm y ver si se auto extingue y de no ocurrir esto, se calcula la velocidad de propagación de la llama.

- Ensayo de medición dimensional: Simplemente consiste en controlar que las medidas de las placas son las correspondientes, este es un control simple que se realizara con mayor frecuencia.

- Control de peso: Como el caso anterior, este control se va a realizar con mayor frecuencia, ya que este factor debe ser preciso, y es una tarea simple de ejecutar.

El proceso estadístico y el sistema de muestreo se llevaran a cabo según Norma IRAM 15 (MIL-STD-105E) – En el caso de los ensayos de resistencia a la tracción, resistencia a la abrasión, resistencia al reventado y flamabilidad el plan de muestreo será inspección especial según el nivel de calidad aceptable (AQL) tipo S1 según la norma, ya que estos casos son ensayos destructivos y llevan a perdida de producto. Por estas mismas razones, los ensayos se realizaran de manera trimestral. Teniendo en cuenta la producción en este periodo y el nivel de inspección seleccionado, la norma determina ensayar 5 chapas. Por otro lado, el AQL definido es de 2,5% como máximo porcentaje defectuoso, que en la cantidad de piezas a ensayar define que el valor 0 corresponderá al valor de aceptación y que a partir del valor 1 será de rechazo. Estos ensayos se realizaran por terceros (el laboratorio de ensayos SEMAT srl) por cuestión de costos. El fin de estos controles es darnos información de nuestro producto, para estar seguros de que el mismo conserva las propiedades que consideramos importantes en él. Difícilmente los lotes sean rechazados, ya que se posee una materia prima muy uniforme y además los ensayos deberían obtener resultados muy desviados como para ser rechazados.

En el caso de los ensayos de medición dimensional y de control de peso, el plan de muestro será de inspección normal, tomando el lote de producción de 2 días. Esto nos determina un tamaño de 32 muestras según la norma. El AQL definido es de 0,1% como máximo porcentaje defectuoso, que en la cantidad de piezas a ensayar define al valor 0 como valor de aceptación y el valor 1 como rechazo. Estos ensayos serán realizados por parte del analista de calidad, con la utilización de balanza y de cintas métricas. Se realizaran de manera más rutinaria, ya que consideramos las variables que estos analizan como algo básico de cara a la calidad del producto, por lo que se busca una gran precisión.

- Normas aplicables

Según el Código de edificación, en su punto 4.15 De la Ejecución de las Obras de techos: “los materiales aptos para cubiertas de los techos, azoteas y terrazas, sobre los locales habitables, serán aquellos materiales que sean impermeables, imputrescibles y malos conductores térmicos”, haciendo foco en esta última característica,

Teniendo todo esto en cuenta podemos definir que nuestro producto cumple con dichas especificaciones.

https://www.buenosaires.gob.ar/sites/gcaba/files/nuevo_codigo_de_edificacion.pdf

- Acondicionamiento de producto

Este punto se realizara en la última etapa del proceso de fabricación de la chapa, luego del corte. El operario que se encuentre realizando la tarea hará una inspección de calidad del producto, viendo que no posea bordes en mal estado, u algún otro defecto. De haber algún desvió, contara con las herramientas para cortar dicho borde, o lijarlo en caso de que la imperfección sea menor. Al finalizar estos pasos, las chapas se encuentran listas para ser palletizadas y enviadas al almacén de producto terminado.

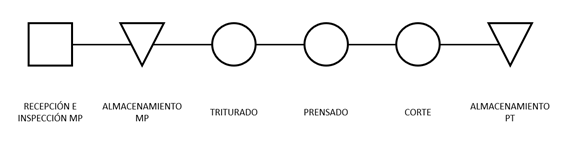

Definición del Proceso de Producción

- RECEPCIÓN, INSPECCIÓN Y ALMACENAMIENTO DE MATERIA PRIMA

El proceso productivo comienza con la recepción de la materia prima en forma de bultos (envases reutilizables de TETRAPAK). En este punto se hace una inspección de los elementos ingresados (humedad, limpieza, etc.) para evitar impurezas y residuos que puedan afectar a la calidad final del producto.

En caso de detectar no conformidades, se separan los bultos en cuestión para realizar el reclamo al proveedor.

Una vez terminada la inspección se procede a su almacenamiento.

- TRITURADO

Durante el proceso de trituración, se carga a mano la materia prima en un molino triturador, el cual tiene un espacio debajo donde se coloca una caja/cajón de hasta 1 metro de altura.

Los envases TETRAPAK son molidos uniformemente, y triturados a necesidad del siguiente paso productivo.

Con el semielaborado resultante se pasa a la siguiente etapa de preparación (armado de "colchón").

- PREPARACIÓN

El mismo operador que se encarga de triturar, lleva a cabo el armado del "colchón" para alimentar las prensas en el siguiente paso.

Este armado se realiza en un carro (con ruedas para que tenga movilidad) de 1,6 metros de altura, que cuenta con 10 cajones (moldes). Cada cajón tiene un tamaño de 250 cm de ancho, 120 cm de profundidad y 15 cm de altura.

En cada molde se coloca el film de poliéster cubriendo toda la base, se carga a mano los tetrapack triturados hasta llegar a un espesor uniforme de 10cm (los moldes tienen marcas indicando dicha altura) y finalmente se coloca el segundo film cubriendo toda la superficie. Los bordes de ambos film son abrochados para que en la carga de la prensa no se desarme. Al final, en el proceso de corte, estos bordes serán recortados.

A medida que se arma cada "colchón" en su molde, se cierra dicho cajón para empezar a armar el siguiente.

Una vez lleno el carro, se lleva al siguiente paso de prensado.

- PRENSADO Y MOLDEADO

En esta operación se usa una prensa hidráulica en caliente de 10 capas. De a dos operarios, se toma cada colchón por los extremos y se coloca entre dos de las placas de la prensa. Cada prensa tiene capacidad para 10 colchones, con los cuales se obtendrán 10 placas finales. Cada placa/colchón pesa 15,5kg.

La carga de los 10 colchones/placas tarda 3 minutos, luego del cual se produce el prensado en caliente de 20 minutos. En este paso, con el calor se funden las partes plásticas de los Tetrapak, que funcionan como adhesivos para el resto de los componentes, y a su vez con el prensado de le dan las propiedades de dureza y resistencia.

A medida que se descargan, se apoyan en una mesa central donde se realiza un moldeo en frío. Esta mesa tiene una matriz acanalada, y con dos tubos cilíndricos macizos de hierro (de 10 cm de diámetro y 250 cm de largo, con manijas en los extremos para los operarios), usando su peso se le da la forma final acanalada, alternando los mismos par mantener la horizontalidad y manteniendo las propiedades finales de resistencia. Este proceso para las 10 placas lleva 7 minutos.

Cada placa que se va moldeando se apoya en un carro simple, los cuales van a buscar los operarios del siguiente paso de corte.

- CORTE

Con 2 escuadradoras (cada una manejada por un operario), se realizan los cortes que le darán las dimensiones finales a cada una de las piezas individuales. Estas sierras circulares de banco poseen reglas para realizar un corte preciso. Las dimensiones finales de cada placa acanalada son de 220 x 90 x 2 cm.

El corte de cada placa insume 2,5 minutos.

Los productos terminados se van apilando en un pallet hasta acumular un total de 40 unidades.

- ALMACENAMIENTO PRODUCTO TERMINADO

Los pallets con producto terminado se llevan al almacén con una zorra eléctrica (cada pallet lleno pesa 645 en promedio). Aquí serán almacenados hasta su despacho.

Determinación de las máquinas e instalaciones. Cálculos

- MOLINO TRITURADOR

- Marca y modelo: Coparm TR50

- Capacidad / velocidad máxima de trituración: 2000 kg/hs

| ESPECIFICACIONES TECNICAS |

|---|

| Tamaño de la cámara de trituración: 850 x 1000 mm |

| Velocidad de rotación ejes: 18-12 RPM |

| Espesor cuchillas: 50-30 mm |

| Potencia: 37 kW |

- PRENSA HIDRAULICA EN CALIENTE

- Marca y modelo:Changxing Machinery 10 layer hot press

- Lote de producción: 10 placas

- Tiempo de proceso por lote: 20 minutos de prensado

| ESPECIFICACIONES TECNICAS |

|---|

| Largo de mesa: 2700mm |

| Profundidad de mesa: 1370mm |

| Presión:600 ton |

| Potencia: 36 kW |

- ESCUADRADORA

- Marca y modelo: Delbre DB 3200

- Lote: 1 placa

- Tiempo de proceso (manipulado por operador): 2,5 minutos por placa

| ESPECIFICACIONES TECNICAS |

|---|

| Tamaño de la mesa deslizable: 3200 x 360mm |

| Largo de corte máximo: 3200mm |

| Ancho de corte entre la hoja de sierra y la guía de corte: 1250mm |

| Potencia: 5,6 kW |

CONSUMO DE SERVICIOS

Consumo eléctrico:

Consumo de agua:

No se usa agua en el proceso, por lo que el agua consumida corresponde al aseo de los empleados.

BALANE ANUAL DE MATERIALES

ejs de la guia.

| AÑO 1 | AÑOS 2-5 | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| SECCIONES OPERATIVAS | ALIMENTACION | DESPERDICIO RECUPERABLE | PRODUCCION SECCIONAL | SECCIONES OPERATIVAS | ALIMENTACION | DESPERDICIO RECUPERABLE | PRODUCCION SECCIONAL | ||

| % | KG | % | KG | ||||||

| Trituracion | 1703948 | 0 | 0 | 1703948 | Trituracion | 2424569 | 0 | 0 | 2424568,966 |

| Prensado y moldeado | 1703948 | 0 | 0 | 1703948 | Prensado y moldeado | 2424569 | 0 | 0 | 2424569 |

| Corte | 1703948 | 25% | 340790 | 1363158,621 | Corte | 2424569 | 25% | 484914 | 1939655,172 |

| Total ingresado | 1703948 | 25% | 340790 | 1363158,621 | Total ingresado | 2424569 | 25% | 484914 | 1939655,172 |

| Consumo real | 1363159 | Consumo real | 1939655 | ||||||

MAQUINAS NECESARIAS Y APROVECHAMIENTO POR SECTOR

| SECCIONES OPERATIVAS | PROGRAMA DE PRODUCCION | CAPACIDAD REAL X MAQ | MAQUINAS NECESARIAS | CAPACIDAD REAL X SECCION | APROVECHAMIENTO % | ||

|---|---|---|---|---|---|---|---|

| Trituracion [kg/año] | 2757306,462 | 7680000 | 1 | 7680000 | 36% | ||

| Prensado y moldeado [placa/año] | 125000 | 76800 | 2 | 153600 | 81% | ||

| Corte [placa/año] | 125000 | 92160 | 2 | 184320 | 68% | ||

CUELLO DE BOTELLA

El cuello de botella del proceso productivo se encuentra en el Prensado y Moldeado, ya que posee el mayor grado de aprovechamiento seccional.

Determinación de la evolución de las mercaderías

EVOLUCIÓN DE LA PRODUCCIÓN

| Volumenes de produccion | Calculo | Unidad | Total | ||

|---|---|---|---|---|---|

| Producion mensual en regimen | 12500/11,5 | placas/mes | 10869 | ||

| Produccion puesta en marcha | 7639*0,5 | placas | 3820 | ||

| Produccion resto del año 1 | 7639*10,5 | placas | 80209 | ||

| Produccion total del año 1 | 80209+3820 | placas | 84029 | ||

| Produccion años 2 al 5 | 10869*11,5 | placas | 125000 | ||

STOCK PROMEDIO DE PRODUCTO ELABORADO

| Volumenes | Calculo | Unidad | Total | ||

|---|---|---|---|---|---|

| Producion semanal en regimen | 12500/50 | placas/semana | 2500 | ||

| Stock promedio de elaborado | 2500*0,5 | placas | 1250 | ||

EVOLUCIÓN DE VENTAS

| Volumenes de venta | Calculo | Unidad | Total | ||

|---|---|---|---|---|---|

| Venta del año 1 | 84029-1250 | placas | 82779 | ||

| Venta de los años 2 al 5 | - | placas | 125000 | ||

CONSUMO DE MATERIA PRIMA

Teniendo en cuenta que solo hay desprendimiento de material en la etapa de corte y este vuelve a insertarse en el proceso, no existen desperdicios no recuperables. Por lo tanto, en todas las etapas, el consumo de materia prima es igual a la produccion.

El ciclo de elaboracion es de una hora, lo que tomando 16 horas por dia resulta en 3840 ciclos por año.

| Consumo | Calculo | Unidad | Total | ||

|---|---|---|---|---|---|

| Consumo puesta en marcha | 3820*1 | placas | 3820 | ||

| consumo resto del año 1 | 80209*1 | placas | 80209 | ||

| Ciclos por año | 16*240 | Ciclos/año | 3840 | ||

| Mercaderia en curso | 125000/3840 | placas/ciclo | 33 | ||

| Consumo total año 1 | 84029 + 33 | placas | 84062 | ||

| Consumo años 2 al 5 | 125000*1 | placas | 125000 | ||

STOCK PROMEDIO DE MATERIA PRIMA

Se contará con un stock de materia prima equivalente a un mes de producción en régimen.

PROGRAMA GENERAL DE EVOLUCIÓN

| CUADRO RESUMEN DEL PROGRAMA GENERAL DE EVOLUCION | ||||

|---|---|---|---|---|

| Unidad | Período de instalación | Año 1 | Años 2-5 | |

| VENTAS | placas | 82.779 | 125.000 | |

| STOCK PROMEDIO ELABORADO | placas | 1.250 | 1.250 | |

| PRODUCCION | placas | 84.029 | 125.000 | |

| DESPERDICIO NO RECUPERABLE | placas | - | - | |

| EN CURSO Y SEMIELABORADO | placas | 33 | 33 | |

| CONSUMO DE MATERIA PRIMA | placas | 84.062 | 125.000 | |

| STOCK DE MATERIA PRIMA | placas | 4.000 | 125.000 | 125.000 |

| COMPRA DE MATERIA PRIMA | placas | 4.000 | 205.062 | 125.000 |

En el año cero se comprara MP para la produccion de 4000 placas (periodo de puesta en marcha). Durante el año 1 se comprara para el consumo de ese año y para la construccion del stock de MP. De los años 2 al 5 se comprara la cantidad consumida.

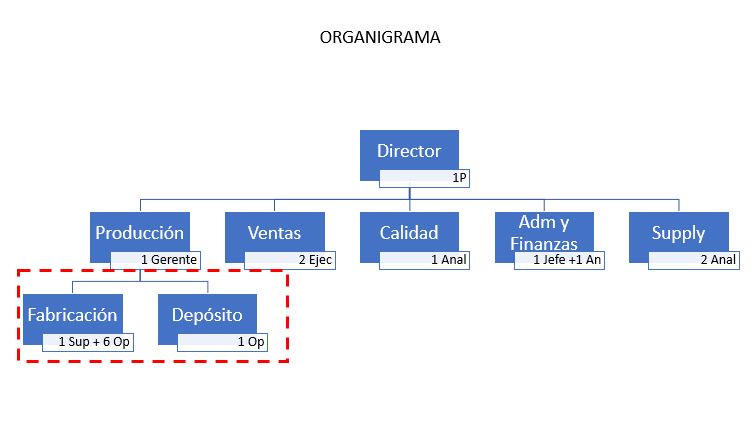

Determinación del Personal

- Organigrama de toda la empresa.

Las areas productivas (dentro del recuadro rojo) trabajaran dos turnos, por lo que en total seran: 12 operarios, 2 supervisores y 2 operarios de deposito.

- Descripción de los Puestos de Trabajo.

Producción:

Operarios fabricación: Tareas de apoyo y asistencia al proceso productivo. Carga, descarga, cambios en la línea, controles, etc.

Operarios depósito: Recepción de insumos y despacho de producto terminado. Control de inventario.

Ventas:

Ejecutivos de ventas: Encargados de entablar relación comercial y negociar con los clientes. Estimaciones de ventas por canal y atracción de nuevos clientes.

Calidad:

Analista de calidad: Análisis de desvíos detectados en proveedores, proceso, producto final o embalaje.

Administración:

Jefe: Coordina tareas del equipo. Lleva las cuentas de la empresa y reporta al gerente general.

Analistas: Tareas administrativas de índole contable, legal y de administración de recursos humanos.

Supply:

Analistas: Tareas de planning de insumos y producción. Coordinar con producción el plan de stockeo, producción, flujo de materiales, etc.

- Calificación y Formación necesaria de los Operadores.

Operarios producción: Podrán ser personas de cualquier rango de edad laborable y que se encuentren en condiciones psico-técnicas adecuadas. Precisan una capacitación corta en su puesto de trabajo. Uno de los operarios deberá ser operario técnico/mecánico para poder realizar tareas de mantenimiento correctivo en caso de fallas.

Analistas: Serán personas con formación profesional en carreras administrativas, contables o afines. Para analistas de supply y de calidad Ing. Industrial idealmente.

Listado de Equipos Auxiliares, Muebles y Útiles

Área de Producción:

2 Extractores de aire para depositos

8 Extractores de aire para nave de producción

2 Cajones de aluminio para Triturado

2 Carros con cajones de molde para Preparación (hecho a medida)

1 Mesa para Moldeo en Frío

2 Tubos cilíndricos macizos de hierro para Moldeo

1 base de matriz acanalada para Moldeo

1 Escritorio

1 Silla

1 Computadora

3 Cestos de basura

6 Matafuegos

2 Botiquin primeros auxilios

Señalizaciones

4 Reloj de pared

4 Caja de herramientas

Articulos de limpieza

Articulos de higiene

6 Bancos para operarios

12 Calzado de seguridad

12 Indumentaria de trabajo

12 Guantes de manipulación

12 Orejera de proteccion

12 Lentes de proteccion

2 Zorras eléctricas

1 Impresora

Área de Administración, ventas, calidad, supply

1 Aire acondicionado Rooftop para oficinas y salas de reunion

2 Extractores de aire para baños

9 Escritorios

9 Sillas

9 Computadoras

4 Cestos de basuras

3 Matafuegos

1 Botiquin primeros auxilios

Señalizaciones

2 Reloj de pared

Articulos de limpieza

Articulos de higiene

1 Servidor HP ProLiant ML110

1 UPS para servidor

2 Impresoras multifunción

4 Estanteria archivadora

4 Kit Articulos librería

· -Lapicera

· -Lápiz

· -Marcador

· -Resaltador

· -Calculadora

· -Papel

· -Abrochador

· -Cinta adhesiva

· -Clips de papel

· -Chinches

· -Folios

· -Carpetas de archivo

· -Sobres

· -Bloc de Notas

· -Tijera

· -Corrector

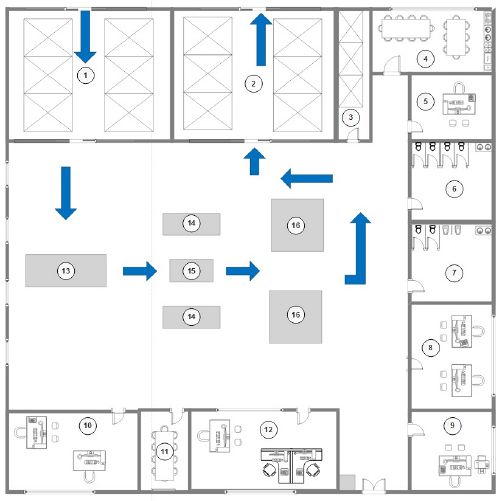

Anteproyecto de Planta

1) Almacén de Materias Primas

2) Almacén de Producto Terminado

3) Pañol

4) Sala de descanso/Comedor

5) Oficina Calidad

6) Baño hombres

7) Baño mujeres

8) Oficina Ventas

9) Oficina Director general

10) Oficina Administración y finanzas

11) Sala de reuniones

12) Oficina Supply / Jefe de producción

13) Triturado

14) Prensado

15) Moldeado

16) Corte

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan para el proyecto en particular)