Diferencia entre revisiones de «2019/Grupo13/DimensionamientoFisico»

| Línea 407: | Línea 407: | ||

=== - Cálculos de los ejercicios 6 a 11 de la Guía. === | === - Cálculos de los ejercicios 6 a 11 de la Guía. === | ||

==== 6- DETERMINAR LA EVOLUCION DE LA PRODUCCION durante el período de análisis del proyecto (en este caso "vida útil" del mismo). ==== | |||

<u>Resolución</u>: | |||

* a) volúmen de producción mensual en estado de régimen (promedio): | |||

{| class="wikitable" | |||

|7200 / 12 meses = | |||

| | |||

|600 | |||

|kg / mes | |||

|<--> | |||

|5000 | |||

|remeras | |||

|} | |||

* b) volúmen de la producción durante el período de puesta en marcha: | |||

{| class="wikitable" | |||

|Mes | |||

|Ritmo de producción al inicio [%] | |||

|Ritmo de producción final [%] | |||

|Producción promedio [%] | |||

|Producción mensual promedio [kg] | |||

|Producción propuesta [kg] | |||

|- | |||

|1 | |||

|0% | |||

|100% | |||

|50% | |||

|600 | |||

|300 | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|Total = | |||

|300 | |||

|} | |||

Total = 2500 remeras | |||

* c) volúmen de producción durante el resto del año 1: | |||

{| class="wikitable" | |||

|12 meses - 1 mes = | |||

| | |||

|11 meses | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

| colspan="2" |600 kg/mes x 11 meses = | |||

|6600 | |||

|kg | |||

|<--> | |||

|55000 | |||

|remeras | |||

|} | |||

* d) volúmen de producción en el año 1: | |||

{| class="wikitable" | |||

|300 kg + 6900 kg = | |||

| | |||

|6900 | |||

|kg | |||

|<--> | |||

|57500 | |||

|remeras | |||

|} | |||

* e) volúmen de producción anual en los años 2 al 10: | |||

{| class="wikitable" | |||

|7200 | |||

|kg | |||

|<--> | |||

|60000 | |||

|remeras | |||

|} | |||

==== 7- DETERMINAR EL STOCK PROMEDIO DE PRODUCTO ELABORADO, teniendo en cuenta que durante el año se mantiene un ritmo uniforme de entregas cada 1 semana y se tiene un stock de seguridad de 0 semana. ==== | |||

<u>Resolución</u>: | |||

* a) volúmen de producción semanal promedio, en estado de régimen: | |||

{| class="wikitable sortable" | |||

|Semanas / año : | |||

| | |||

|52 | |||

|semanas / año | |||

| | |||

| | |||

| | |||

|- | |||

| colspan="2" |7200 kg/año / 52 semanas/año = | |||

|138 | |||

|kg / semana | |||

|<--> | |||

|1154 | |||

|remeras | |||

|} | |||

* b) Stock promedio de elaborado: Se determinará el stock promedio teniendo en cuenta que se trata de una empresa nueva. El stock ha de variar entre 0 y 138 kg, es decir | |||

{| class="wikitable" | |||

|69 | |||

|kg | |||

|<--> | |||

|577 | |||

|remeras | |||

|} | |||

* c) Este stock se forma en el período de puesta en marcha, y se mantendrá cte., aunque permanente renovado. | |||

* d) Si la empresa estuviera en marcha se hará referencia al volumen del stock para las fechas de cierre de balance. | |||

==== 8- DETERMINAR LA EVOLUCION DE LAS VENTAS DURANTE LA VIDA UTIL DEL PROYECTO, en unidades. ==== | |||

<u>Resolución</u>: A base de la información elaborada se puede determinar. | |||

* a) venta del año 1: 6900 kg = 57500 remeras | |||

* b) venta de los años 2 a 10: 7200 kg = 60000 remeras | |||

==== 9-DETERMINAR EL CONSUMO DE MATERIA PRIMA PARA EL PROGRAMA DE PRODUCCION Y FORMACION DE LA MERCADERIA EN CURSO Y SEMIELABORADA, teniendo en cuenta que durante el período de puesta en marcha, incluyendo la producción descartable, se produce porcentualmente un mayor adicional, según lo estima el tecnólogo. ==== | |||

-El ciclo de elaboración demanda 6 días de ritmo normal (desde el ingreso de la materia prima al sector operativo hasta la salida del producto al depósito de elaborado). Por lo tanto, los ciclos de elaboración anuales para este proyecto son: | |||

{| class="wikitable" | |||

| colspan="2" |352 días activos al año / 6 = | |||

|59 | |||

|ciclos de elaboración | |||

|} | |||

<u>Resolución</u>: Año 1: El consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada. | |||

* a) consumo de materia prima para realizar la producción del año: | |||

{| class="wikitable" | |||

| colspan="2" |en el primer mes (puesta en marcha) | |||

|300 x 1,2 = | |||

|360 | |||

|kg | |||

|- | |||

| colspan="2" |en los 11 meses restantes | |||

|6600 x 1,17 = | |||

|7722 | |||

|kg | |||

|- | |||

| colspan="2" |total materia prima para la producción | |||

| | |||

|8082 | |||

|kg | |||

|- | |||

| colspan="2" |volumen de la producción realizada en el año 1 | |||

| | |||

|6900 | |||

|kg | |||

|- | |||

| colspan="3" |desperdicio no recuperable por la producción realizada | |||

|1182 | |||

|kg | |||

|} | |||

* b) consumo de materia prima en la mercadería en proceso: | |||

{| class="wikitable" | |||

| colspan="5" | - volumen de materia prima requerido: la alimentación del proceso durante el ciclo de elaboración (6 días) es: | |||

|- | |||

|8421 / 352 x 6 = | |||

|144 | |||

|kg | |||

| | |||

| | |||

|- | |||

| colspan="4" | - esta mercaderia en curso y semielaborada está destinada a ser: (en régimen) | |||

| | |||

|- | |||

|producto elaborado : | |||

| | |||

|144 / 1,155 = | |||

|125 | |||

|kg | |||

|- | |||

| colspan="2" |desperdicio no recuperable : | |||

|125 x 0,155 = | |||

|19 | |||

|kg | |||

|- | |||

| colspan="3" |total de materia prima en mercadería en curso y semielaborada : | |||

|144 | |||

|kg | |||

|} | |||

* c) consumo total de materia prima en el año 1: | |||

{| class="wikitable" | |||

| colspan="2" |para los productos elaborados: | |||

|8082 | |||

|kg | |||

|- | |||

| colspan="2" |para la mercadería en curso y semielaborada: | |||

|144 | |||

|kg | |||

|- | |||

| colspan="2" |total consumo de materia prima en el año 1: | |||

|8226 | |||

|kg | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|cada año : | |||

|7200 x 1,155 = | |||

|8316 | |||

|kg | |||

|- | |||

|producción anual | |||

| | |||

|7200 | |||

|kg | |||

|- | |||

| colspan="2" |desperdicios no recuperables | |||

|1116 | |||

|kg | |||

|} | |||

==== 10- DETERMINAR EL STOCK PROMEDIO DE MATERIA PRIMA Y EL PROGRAMA DE COMPRAS ==== | |||

<u>Resolución</u>: En estado de régimen será (en toneladas): | |||

* a) stock mínimo de materia prima: 8316 / 12 = 693 kg | |||

* b) variación del stock de materia prima durante el año y programa de compras: | |||

{| class="wikitable" | |||

|al fin del mes | |||

|stock [kg] | |||

|compras [kg] | |||

|al fin del mes | |||

|stock [kg] | |||

|compras [kg] | |||

|- | |||

|Enero | |||

|173 | |||

|693 | |||

|Julio | |||

|173 | |||

|693 | |||

|- | |||

|Febrero | |||

|173 | |||

|693 | |||

|Agosto | |||

|173 | |||

|693 | |||

|- | |||

|Marzo | |||

|173 | |||

|693 | |||

|Septiembre | |||

|173 | |||

|693 | |||

|- | |||

|Abril | |||

|173 | |||

|693 | |||

|Octubre | |||

|173 | |||

|693 | |||

|- | |||

|Mayo | |||

|173 | |||

|693 | |||

|Noviembre | |||

|173 | |||

|693 | |||

|- | |||

|Junio | |||

|173 | |||

|693 | |||

|Diciembre | |||

|173 | |||

|693 | |||

|} | |||

* c) stock promedio: | |||

{| class="wikitable" | |||

|Stock max. | |||

|693 | |||

|kg | |||

|- | |||

|Stock min. | |||

|173 | |||

|kg | |||

|- | |||

|Stock promedio | |||

|433 | |||

|kg | |||

|} | |||

==== 11- REALIZAR EL CUADRO RESUMEN DEL PROGRAMA GENERAL DE EVOLUCION -Se indicará el ejercicio donde se desarrolla el tema: ==== | |||

<u>Resolución</u>: | |||

{| class="wikitable" | |||

| | |||

| | |||

|U de medida | |||

|Período de inst. | |||

|Año 1 | |||

|Años 2 a 5 | |||

|- | |||

| colspan="2" |Ventas | |||

|u PT | |||

| | |||

|40000 | |||

|60000 | |||

|- | |||

| colspan="2" |Stock promedio de elaborado | |||

|u PT | |||

| | |||

|577 | |||

|577 | |||

|- | |||

|Producción | |||

| | |||

|u PT | |||

| | |||

|57500 | |||

|60000 | |||

|- | |||

| colspan="2" |Desperdicio no recuperables | |||

|t MP | |||

| | |||

|1182 | |||

|1116 | |||

|- | |||

| colspan="2" |En curso y semielaborado | |||

|t MP | |||

| | |||

|144 | |||

|144 | |||

|- | |||

| colspan="2" |Consumo de materia prima | |||

|t MP | |||

| | |||

|8826 | |||

|8316 | |||

|- | |||

| colspan="2" |Stock de materia prima | |||

|t MP | |||

|360 | |||

|433 | |||

|433 | |||

|- | |||

| colspan="2" |Compra de materia prima | |||

|t MP | |||

|360 | |||

|8899 | |||

|8316 | |||

|} | |||

== 6. Determinación del Personal. == | == 6. Determinación del Personal. == | ||

Revisión del 09:30 6 jul 2019

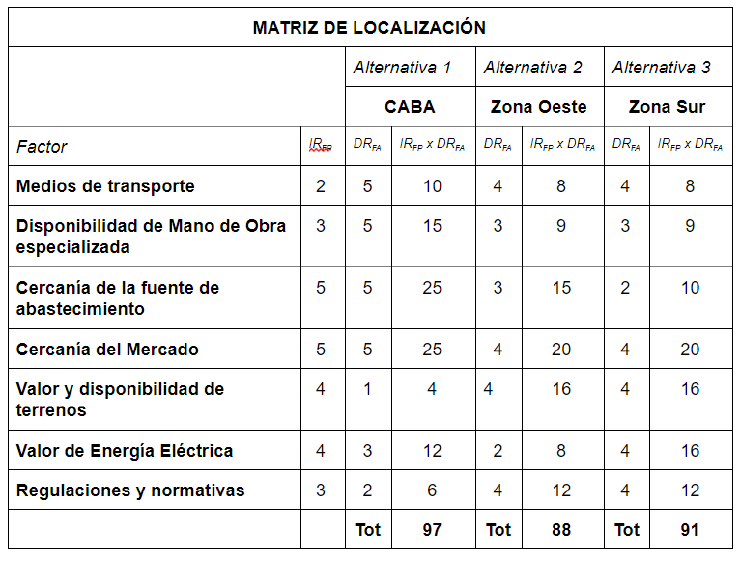

1. Determinación de la Localización

- Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos.

Para este proyecto, en lo referido a su Localización se procederá a determinar esta mediante una Matriz de Localización. Al no tener una localización determinada por el inversor, realizaremos un análisis para determinar qué ubicación es más beneficiosa para el proyecto.

Determinamos tres localizaciones posibles debido a la cercanía de las mismas con el mercado consumidor y proveedor.

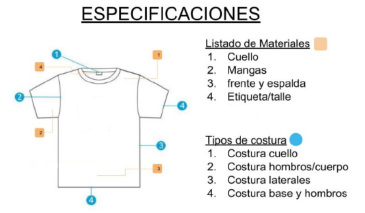

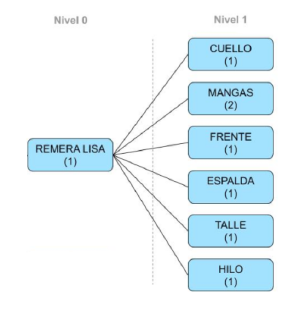

2. Definición Técnica del Producto.

- Planos y/o Dibujos.

- Listado de Materiales (BOM)

- Especificaciones Técnicas.

Para realizar los productos utilizaremos tela Jersey 24/1 Peinada, este tipo de tela cuenta con las siguientes especificaciones:

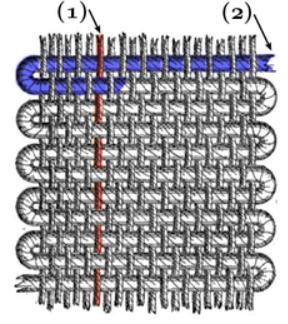

- La tela Jersey implica la utilización únicamente de algodón en su confección, y además que tanto la urdimbre como la trama cuenten con elasticidad.

- El código 24/1 especifica el número de urdimbres y tramas utilizadas respectivamente en la tela. Las urdimbres son el número de hilos colocados de forma paralela, mientras que la trama es el hilo transversal que se teje alternativamente por debajo y por encima de la urdimbre.

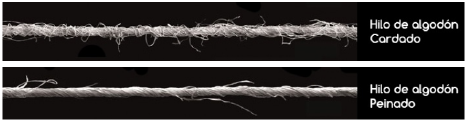

Por último que la tela sea peinada, indica la realización de un proceso adicional respecto a la fabricación de la tela tradicional o “cardada”, en donde se ordenan los hilos y se terminan de retirar los de mediana longitud, lo que da como resultado una tela de mejor calidad.

- Normas Aplicables.

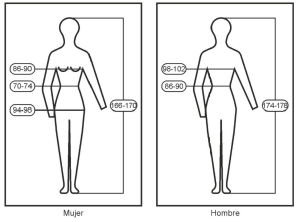

Las normas IRAM de la serie 75300, establecen que las prendas para hombres, mujeres y niños se deben identificar según las medidas corporales de las personas a las cuales está destinada la indumentaria.

Si se trata de una prenda superior, como una remera, la medida corporal principal que la identifica es el contorno del busto o tórax, según sea para mujer u hombre. Si es una prenda inferior, como un pantalón, la medida corporal principal es la cintura.

Estas medidas principales se combinan con una medida secundaria (contorno de cadera, altura, etc.) para completar el talle de la prenda en su totalidad. La combinación de los valores de las medidas principales y secundarias es libre. Esta información se vuelca en un pictograma ya definido, como muestra la siguiente figura, el cual se puede colocar a modo de etiqueta colgante o cosida a la prenda y debe tener un tamaño tal que sea legible y asegure su permanencia hasta tanto llegue a las manos del consumidor.

Ley de Lealtad Comercial.

ARTÍCULO 1º — Los frutos y los productos que se comercialicen en el país envasados llevarán impresas en forma y lugar visible sobre sus envases, etiquetas o envoltorios, las siguientes indicaciones:

a) Su denominación.

b) Nombre del país donde fueron producidos o fabricados.

c) Su calidad, pureza o mezcla.

d)Las medidas netas de su contenido. Los productos manufacturados que se comercialicen en el país sin envasar deberán cumplimentar con las indicaciones establecidas en los incisos a) b) y c) del presente artículo. Cuando de la simple observación del producto surja su naturaleza o su calidad, las indicaciones previstas en los incisos a) o c) serán facultativas.[2] También, en ocasiones los fabricantes consideran importante indicar en las remeras los cuidados y formas de lavado de la prenda. Se considera una “buena práctica” y además se utiliza para evitar reclamos a posteriori.

- Características condición del Producto.

Como características condición para nuestro producto consideramos que el proceso de reposado de la tela es fundamental para que luego al lavar la prenda la misma no pierda estabilidad dimensional o la misma no “revire”, la reviración es la pérdida de forma de la misma quedando “torcida”.

- Plan de Ensayos.

No aplica.

- Acondicionamiento del Producto

Para el acondicionamiento se realiza un control de calidad visual, en donde se revisa la terminación de la remera para evitar dejarlos con hilos sueltos, tela mal cortada o algún otro defecto detectable.

Luego de esta revisión, se guardan los lotes por talle y diseño en bolsas de polipropileno negro.

A los clientes que sean marca se les puede realizar un acondicionamiento adicional, el cual consistirá en doblar las remeras prolijamente y luego acumularlas en la bolsa mencionada.

A clientes mayoristas este acondicionamiento no es necesario por ser productos genéricos. En este último caso se tiene en cuenta la separación por talle, pero no de los diseños.

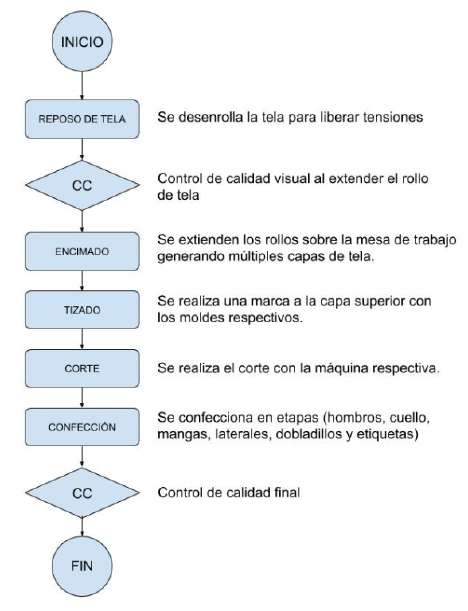

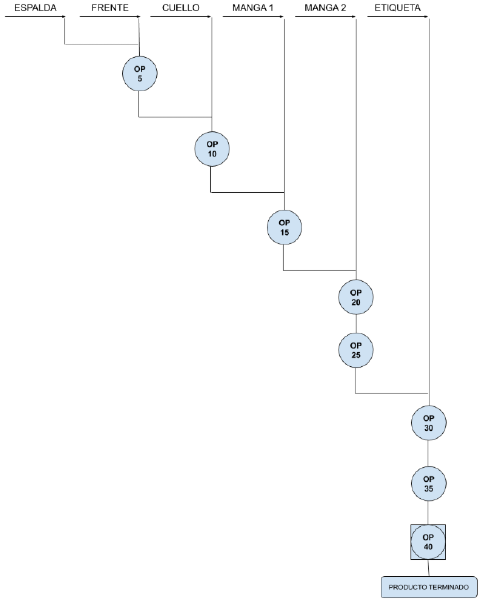

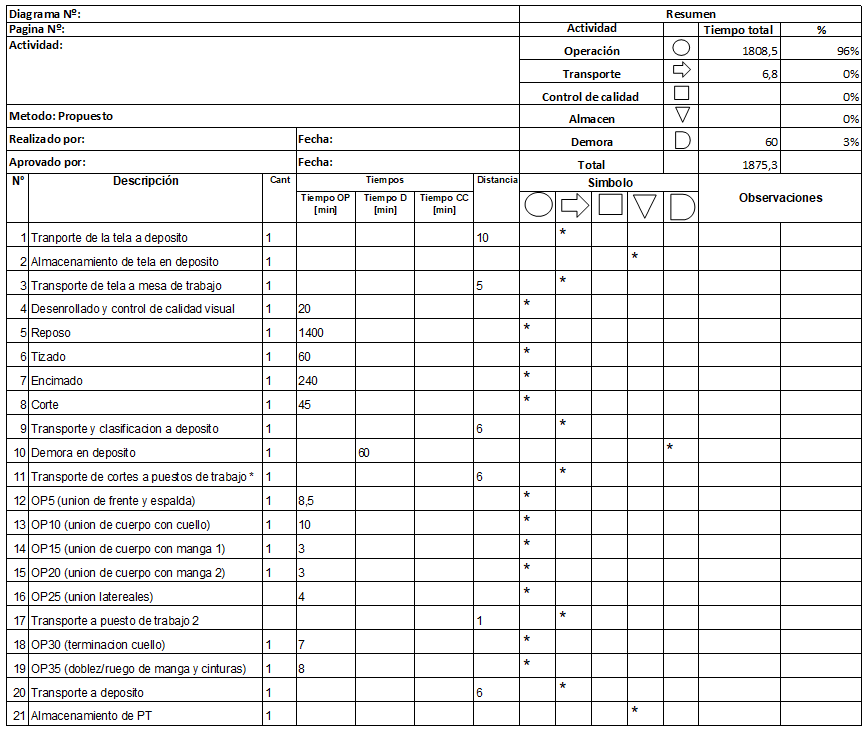

3. Definición del Proceso de Producción.

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

- Descripción de cada etapa del proceso productivo.

Reposo

En este proceso se desenrolla la tela en una superficie limpia de manera ordenada dejándola estirada en la mesa de trabajo entre 12 y 24 horas como mínimo para liberar tensiones, evitar el revirado, y que en procesos posteriores la tela no se alargue ni se estire.

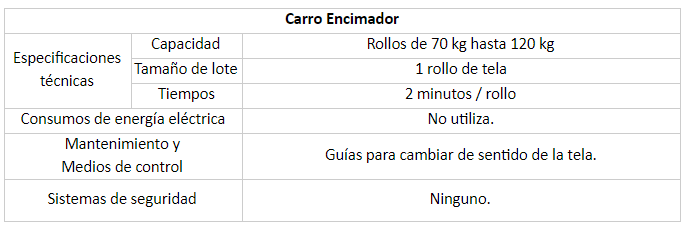

Encimado

En este proceso se extiende la tela sobre la mesa de trabajo y se forman capas de telas utilizando un carro encimador. Encimado se llama al conjunto completo de las capas y define la cantidad de prendas que pueden salir en ese lote de producción.

Tizado

El objetivo de este proceso es dibujar sobre la tela los bordes de las distintas partes de la remera (frente, espalda, mangas, y cuello) utilizando moldes con las medidas y las formas de cada una de ellas. Hay que considerar que este paso determina en gran medida la cantidad de scrap y desperdicios de tela, por lo que se debe prestar atención y realizar los cálculos necesarios para aprovechar la mayor superficie posible.

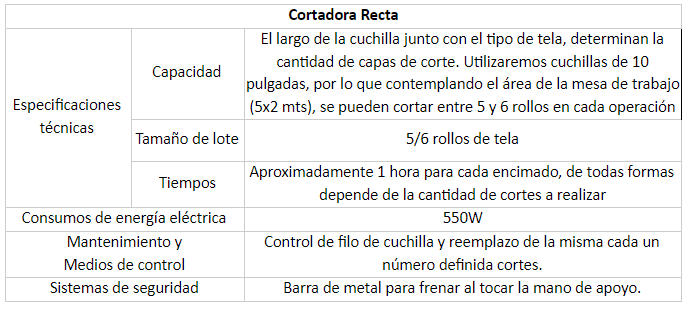

Corte

Continuamos con la etapa de corte, en donde utilizamos una cortadora recta industrial que dividirá las partes de la remera y las distintas capas del encimado, es decir que al finalizar todos los cortes necesarios quedarán cada parte por la cantidad de capas encimadas.

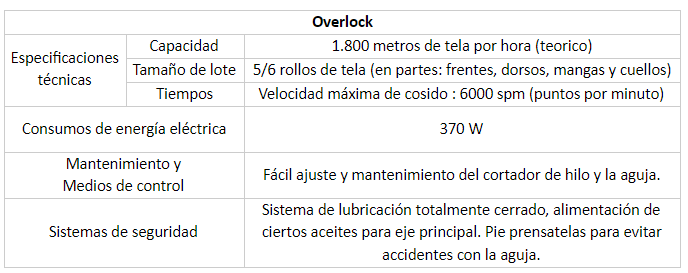

Confeccionado

Existen una variedad de máquinas de confección que permiten realizar diferentes costuras. Nosotros utilizaremos la denominada Overlock para unir todas las partes y por último para realizar los dobleces en los bordes de las mangas y el cuerpo se utilizará la Collareta. Para estas uniones, se deben seguir pasos (hay varias alternativas) que le permitan a la remera tener una terminación atractiva. Un ejemplo de pasos a seguir puede ser:

- Unión frente con espalda resultando en el semielaborado “cuerpo”.

- Unión cuerpo y cuello.

- Unión mangas y cuerpo.

- Doblez o ruedo de la manga e inferior del cuerpo (cintura) hacia adentro.

Control de calidad

Al inicio, se revisa visualmente la calidad de la tela comprada, lo que permite tener un control sobre los proveedores. Al final, también visualmente se controlan hilos que hayan quedado salientes de la confección (se pueden cortar con tijera), si se estiraron o achicaron las telas en alguna sección, y uniones o ruedos mal hechos.

4. Determinación de las máquinas e instalaciones. Cálculos.

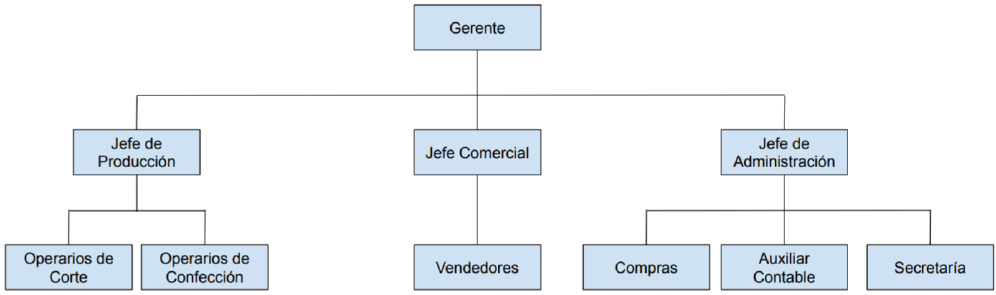

A lo largo del proceso productivo planteado anteriormente se necesitan 4 máquinas diferentes:

- Carro Encimador (1)

- Cortadora Recta (1)

- Overlock (X)

- Collareta (1)

Adicionalmente a las máquinas mencionadas necesitaremos lo siguiente: Mesa de trabajo para carro encimador y reposado de telas. Las mismas son modulares para poder expandirlas o separarlas en caso de ser necesario, los módulos son de 1,2x1,8 metros, por lo que necesitamos 8 módulos, para conformar dos mesas de 4,8x1,8 metros tanto para el encimado como para el cortado.

- Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

- Consumos de energía, agua y otros servicios.

Fundamentalmente en nuestro proyecto necesitaremos los siguientes servicios públicos:

- Energía eléctrica (monofásica) para la maquinaria antes mencionada.

- Agua corriente para baños, vestuarios, cocina (en caso de tener), etc.

- Adicionalmente, para poder brindar agua caliente en estos lugares, servicio de gas convencional.

- Por otro lado, también contaremos con servicio de limpieza tercerizado con una frecuencia semanal para mantener en correctas condiciones las instalaciones.

El de mayor relevancia es el servicio de energía eléctrica debido al elevado costo en comparación al resto.

- Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

Se ha determinado para este proyecto un mercado de: 60.000 u/año

1 - BALANCE ANUAL DE MATERIAL. PRODUCCIÓN SECCIONAL

De acuerdo con la tecnología adoptada, la actividad industrial se desarrollará a través de 4 secciones operativas, produciendo la última de ellas las 60.000 u/año en estado de régimen.

Se determinará, en un año de régimen:

- a) el volumén total ingresado en la primera sección operativa.

- b) el consumo real de materia prima.

- c) el porcentaje de desperdicio operativo, en función de producción.

- d) el porcentaje de desperdicio real, en función de producción.

Son datos, los desperdicios seccionales:

| SECCIONES | DESPERDICIOS | MATERIAL | UNIDAD | ||

| Nro | Proceso | RECUPERABLES | NO RECUPERABLES | ||

| 1 | Tizado | - | - | - | - |

| 2 | Encimado | - | 421 | Tela de algodón | kg |

| 3 | Corte | - | 800 | Tela de algodón | kg |

| 4 | Confección | - | - | - | - |

Resolución: en kg/año. Surgen del balance, las producciones seccionales. Sobre la base de la producción final y de los desperdicios seccionales, se construye el siguiente cuadro desde la última sección a la primera.

| SECCIONES OPERATIVAS | ALIMENTACIÓN | DESPERDICIOS | PRODUCCIONES SECCIONALES | ||

| RECUPERABLES | NO RECUPERABLES | ||||

| 1 | 8422 | 0 | 0 | 8422 | kg |

| 2 | 8422 | - | 422 | 8000 | kg |

| 3 | 8000 | - | 800 | 7200 | kg |

| 4 | 7200 | - | - | 7200 | kg |

| TOTALES | 8316 | - | 1116 | 7200 | kg |

Peso promedio de una remera L manga corta = 120 gr

| a) Volumen total ingresado, en la primera sección operativa: | 8422 | kg | |||

| b) Consumo real de materia prima: | 8316 | kg | |||

| c) Porcentaje de desperdicio operativo, en función de producción: | 15,50% | ||||

Se destaca que los porcentajes de desperdicios operativo y real se han expresado en función de la producción y no de la alimentación como también se los podría haber calculado.

2- RITMO DE TRABAJO

Por la tecnología elegida, este proyecto no requerirá elevadas inversiones en maquinaria y consiguientemente se hará falta efectuar un aprovechamiento intensivo de las mismas. Por este motivo, se trabaja 5 días de la semana, 1 turno diario de 9 hs cada uno.

A los 365 días del año habrá que descontar 10 feriados obligatorios en el año habrá. Luego, tener en cuenta que solo se trabaja los días de semana (Lunes a Viernes).

| Datos: | Días laborales | 22 | días / mes | Feriados | 10 | días / año |

Se determinarán:

- a) las horas activas/año de las máquinas operativas.

- b) las horas/año trabajadas por cada operario.

Resolución:

En este proyecto, las horas activas anuales de las máquinas coinciden con el total de horas hombre anuales. Esto surge a partir de que ninguna máquina es automatizada. Por otro lado, para los procesos de encimado puede dejarse las telas en reposo sin que se requiera la presencia de un operario.

a) Horas activas/año de las máquinas operativas :

| días activos / año = | (22 * 12) - 10 | = | 254 | días | ||

| horas activas / año = | 254 días activos/año x 8 horas/días | = | 2032 | horas | ||

b) Horas/año trabajadas por cada operario :

| 2032 | horas |

3- CAPACIDAD REAL ANUAL DE LA MAQUINARIA TIPO DE CADA SECCIÓN OPERATIVA

Se supone en cada sección operativa un solo tipo de máquina, salvo en la sección de confección (Overlok y Collareta). Teniendo en cuenta las características de cada máquina tipo a través de la información técnica reunida, la experiencia en el sector industrial del responsable técnico, el tipo de materia prima disponible, la capacidad de la mano de obra que se espera alcanzar, el producto a elaborar y las condiciones de trabajo, se determina una posible capacidad para cada tipo de máquina. Estas capacidades estarán afectadas por los paros previsibles durante el año a través del coeficiente de rendimiento operativo; estos paros son los funcionales de la máquina incidiendo también la organización de la empresa y particularmente el programa de mantenimiento ordinario y preventivo que se aplicará. Se llamará capacidad teórica a la determinada por el tecnólogo y capacidad real a la afectada por los paros. El coeficiente operativo (C.O.)se determina a base de:

| C.O. = | horas activas año - horas de paro totales año | ||

| horas activas año | |||

Resultando: Capacidad Real = Capacidad Teórica x Coeficiente Operativo

A base de las capacidades teóricas y rendimientos operativos se determinará en cada sección operativa:

- a) la capacidad real anual de los puestos tipo.

Resolución:

| Secciones | Capacidad teórica [puesto x hora] | Horas activas / año | Capacidad teórica [puesto x año] | Rendimiento operativo [%] | Capacidad real [puesto x año] | Unidad | |

| 1 | 120 | 2032 | 243840 | 80% | 195072 | kg | |

| 2 | 30 | 2032 | 60960 | 85% | 51816 | kg | |

| 3 | 80 | 2032 | 162560 | 88% | 143053 | kg | |

| 4 | Overlock | 60 | 2033 | 121980 | 90% | 109782 | kg |

| Collareta | 30 | 2034 | 61020 | 90% | 54918 | kg | |

4- DETERMINACIÓN DE LA CANTIDAD DE MÁQUINAS OPERATIVAS POR SECCIÓN, CAPACIDAD REAL ANUAL DE CADA SECCIÓN Y SU APROVECHAMIENTO EN RELACIÓN AL PROGRAMA DE PRODUCCIÓN.

Se determinará:

- a) la cantidad de máquinas operativas por sección.

- b) la capacidad real anual de cada sección.

- c) el grado de aprovechamiento en relación al programa de producción.

Resolución: A base de lo ya determinado se lleva a cabo el sig.cálculo (capacidades y producción), en:

| Secciones operativas | Programa Anual de producción | Capacidad Real [máquina x año] | Cantidad máquinas neces. | Capacidad Real [sección x año] | Aprovechamiento seccional [%] | |

| 1 | 8316 | 195072 | 1 | 195072 | 4,26% | |

| 2 | 8316 | 51816 | 1 | 51816 | 16,05% | |

| 3 | 7920 | 143053 | 1 | 143053 | 5,54% | |

| 4 | Overlock | 7200 | 109782 | 1 | 109782 | 6,56% |

| Collareta | 7200 | 54918 | 1 | 54918 | 13,11% | |

5- INDICAR EL "CUELLO DE BOTELLA" Y LA CAPACIDAD REAL ANUAL DEL EQUIPO

Se indicará:

- a) El cuello de botella de la línea: Sección 2

- b) La capacidad real anual del equipo: 44302,68 kg/año

5. Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envío de las mercaderías.

Existen muchos proveedores de rollos de tela, los cuales tienen diferentes tiempos de entrega. Algunos tienen stock inmediato por lo que dependiendo de la cercanía pueden tardan 1 día en entregar, mientras que otros que manejan volúmenes mayores y más cantidad de clientes pueden tardar entre 3 y 6 días.

- Tamaños y frecuencias de compras.

Considerando una remera de manga corta para hombre de talle L, se calcula aproximadamente un consumo de 1m de tela de ancho 1,5m. (https://blog.trapitos.com.ar/calculador-de-telas/tela-para-indumentaria).

Según el plan de ventas del dimensionamiento comercial, en donde se harían 60.000 unidades en régimen, por día se harían 250 remeras aproximadamente. Con esta información, podemos determinar una frecuencia de compras semanal, para prever contratiempos de los proveedores, comprando una cantidad de 1250 metros de tela.

- Cálculos de los ejercicios 6 a 11 de la Guía.

6- DETERMINAR LA EVOLUCION DE LA PRODUCCION durante el período de análisis del proyecto (en este caso "vida útil" del mismo).

Resolución:

- a) volúmen de producción mensual en estado de régimen (promedio):

| 7200 / 12 meses = | 600 | kg / mes | <--> | 5000 | remeras |

- b) volúmen de la producción durante el período de puesta en marcha:

| Mes | Ritmo de producción al inicio [%] | Ritmo de producción final [%] | Producción promedio [%] | Producción mensual promedio [kg] | Producción propuesta [kg] |

| 1 | 0% | 100% | 50% | 600 | 300 |

| Total = | 300 |

Total = 2500 remeras

- c) volúmen de producción durante el resto del año 1:

| 12 meses - 1 mes = | 11 meses | |||||

| 600 kg/mes x 11 meses = | 6600 | kg | <--> | 55000 | remeras | |

- d) volúmen de producción en el año 1:

| 300 kg + 6900 kg = | 6900 | kg | <--> | 57500 | remeras |

- e) volúmen de producción anual en los años 2 al 10:

| 7200 | kg | <--> | 60000 | remeras |

7- DETERMINAR EL STOCK PROMEDIO DE PRODUCTO ELABORADO, teniendo en cuenta que durante el año se mantiene un ritmo uniforme de entregas cada 1 semana y se tiene un stock de seguridad de 0 semana.

Resolución:

- a) volúmen de producción semanal promedio, en estado de régimen:

| Semanas / año : | 52 | semanas / año | ||||

| 7200 kg/año / 52 semanas/año = | 138 | kg / semana | <--> | 1154 | remeras | |

- b) Stock promedio de elaborado: Se determinará el stock promedio teniendo en cuenta que se trata de una empresa nueva. El stock ha de variar entre 0 y 138 kg, es decir

| 69 | kg | <--> | 577 | remeras |

- c) Este stock se forma en el período de puesta en marcha, y se mantendrá cte., aunque permanente renovado.

- d) Si la empresa estuviera en marcha se hará referencia al volumen del stock para las fechas de cierre de balance.

8- DETERMINAR LA EVOLUCION DE LAS VENTAS DURANTE LA VIDA UTIL DEL PROYECTO, en unidades.

Resolución: A base de la información elaborada se puede determinar.

- a) venta del año 1: 6900 kg = 57500 remeras

- b) venta de los años 2 a 10: 7200 kg = 60000 remeras

9-DETERMINAR EL CONSUMO DE MATERIA PRIMA PARA EL PROGRAMA DE PRODUCCION Y FORMACION DE LA MERCADERIA EN CURSO Y SEMIELABORADA, teniendo en cuenta que durante el período de puesta en marcha, incluyendo la producción descartable, se produce porcentualmente un mayor adicional, según lo estima el tecnólogo.

-El ciclo de elaboración demanda 6 días de ritmo normal (desde el ingreso de la materia prima al sector operativo hasta la salida del producto al depósito de elaborado). Por lo tanto, los ciclos de elaboración anuales para este proyecto son:

| 352 días activos al año / 6 = | 59 | ciclos de elaboración | |

Resolución: Año 1: El consumo de materia prima en este año está destinado a la producción realizada y a la formación de la mercadería en curso y semielaborada.

- a) consumo de materia prima para realizar la producción del año:

| en el primer mes (puesta en marcha) | 300 x 1,2 = | 360 | kg | |

| en los 11 meses restantes | 6600 x 1,17 = | 7722 | kg | |

| total materia prima para la producción | 8082 | kg | ||

| volumen de la producción realizada en el año 1 | 6900 | kg | ||

| desperdicio no recuperable por la producción realizada | 1182 | kg | ||

- b) consumo de materia prima en la mercadería en proceso:

| - volumen de materia prima requerido: la alimentación del proceso durante el ciclo de elaboración (6 días) es: | ||||

| 8421 / 352 x 6 = | 144 | kg | ||

| - esta mercaderia en curso y semielaborada está destinada a ser: (en régimen) | ||||

| producto elaborado : | 144 / 1,155 = | 125 | kg | |

| desperdicio no recuperable : | 125 x 0,155 = | 19 | kg | |

| total de materia prima en mercadería en curso y semielaborada : | 144 | kg | ||

- c) consumo total de materia prima en el año 1:

| para los productos elaborados: | 8082 | kg | |

| para la mercadería en curso y semielaborada: | 144 | kg | |

| total consumo de materia prima en el año 1: | 8226 | kg | |

| cada año : | 7200 x 1,155 = | 8316 | kg |

| producción anual | 7200 | kg | |

| desperdicios no recuperables | 1116 | kg | |

10- DETERMINAR EL STOCK PROMEDIO DE MATERIA PRIMA Y EL PROGRAMA DE COMPRAS

Resolución: En estado de régimen será (en toneladas):

- a) stock mínimo de materia prima: 8316 / 12 = 693 kg

- b) variación del stock de materia prima durante el año y programa de compras:

| al fin del mes | stock [kg] | compras [kg] | al fin del mes | stock [kg] | compras [kg] |

| Enero | 173 | 693 | Julio | 173 | 693 |

| Febrero | 173 | 693 | Agosto | 173 | 693 |

| Marzo | 173 | 693 | Septiembre | 173 | 693 |

| Abril | 173 | 693 | Octubre | 173 | 693 |

| Mayo | 173 | 693 | Noviembre | 173 | 693 |

| Junio | 173 | 693 | Diciembre | 173 | 693 |

- c) stock promedio:

| Stock max. | 693 | kg |

| Stock min. | 173 | kg |

| Stock promedio | 433 | kg |

11- REALIZAR EL CUADRO RESUMEN DEL PROGRAMA GENERAL DE EVOLUCION -Se indicará el ejercicio donde se desarrolla el tema:

Resolución:

| U de medida | Período de inst. | Año 1 | Años 2 a 5 | ||

| Ventas | u PT | 40000 | 60000 | ||

| Stock promedio de elaborado | u PT | 577 | 577 | ||

| Producción | u PT | 57500 | 60000 | ||

| Desperdicio no recuperables | t MP | 1182 | 1116 | ||

| En curso y semielaborado | t MP | 144 | 144 | ||

| Consumo de materia prima | t MP | 8826 | 8316 | ||

| Stock de materia prima | t MP | 360 | 433 | 433 | |

| Compra de materia prima | t MP | 360 | 8899 | 8316 | |

6. Determinación del Personal.

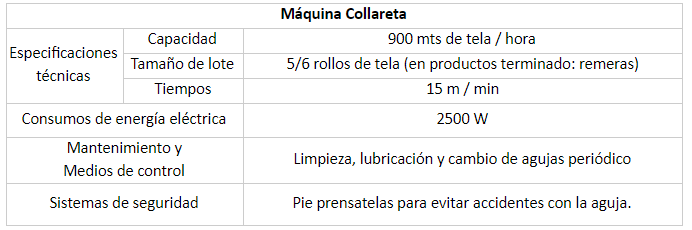

- Organigrama de toda la empresa.

- Descripción de los Puestos de Trabajo.

Gerente: Toma decisiones según informes preparados por los Jefes de cada sector.

Jefe de Producción/Planta: Controla el almacén y la producción, teniendo información de ventas y compras para cuantificar los productos y materiales necesarios.

Operario de Corte: Se encargará de colocar las telas en la mesa de reposo durante el tiempo necesario, y realizará el encimado y corte de la tela que ya pasó por ese proceso.

Operarios de Confección: Controlarán las máquinas Overlock y la Collareta para realizar las uniones y ruedos de las remeras.

Jefe Comercial: Reunirá la información de los vendedores para realizar informes. Tendrá contacto con clientes en casos particulares.

Vendedores: Se encargarán de la comercialización de las remeras, relacionándose con clientes, consiguiendo prospectos, y llevando las cuentas corrientes de ellos.

Jefe de Administración: Es el que tendrá mayor variedad de tareas. Llevará la contabilidad, manejará recursos humanos, preparará informes para el Gerente, etc. Tendrá contacto con proveedores en casos particulares.

Compras: Tendrá a cargo el análisis de proveedores, y el contacto permanente con el Jefe de planta para decidir los momentos de compra de materiales.

Auxiliar Contable: Asistirá al Jefe de Administración en las cuestiones contables de la empresa. Realizará análisis de previsiones teniendo contacto con clientes deudores.

Secretaría: Se encargará de recepción, asistirá al Jefe de Administración y, en caso que lo requiera, al Gerente.

- Calificación y Formación necesaria de los Operadores.

Los operadores no necesitan tener una formación específica. Es importante de todas formas que estén calificados para manejar las máquinas de confección y de corte principalmente, que son las que tienen mayores probabilidades de impactar en la seguridad de los mismo.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

- Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

Producción:

- Mesas para las máquinas

- Tijeras/Cutters

- Sillas

- Guantes anticorte

- Estantes de materiales, partes de las remeras, hilos.

- Porta rollos

- Lockers

Administración y Comercialización:

- Escritorios

- Computadoras

- Impresora

- Hojas, lapiceras, útiles varios (cinta scotch, tijeras, abrochadoras, etc)

8. Anteproyecto de Planta.

- Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).

- Plano mostrando el recorrido de los materiales.

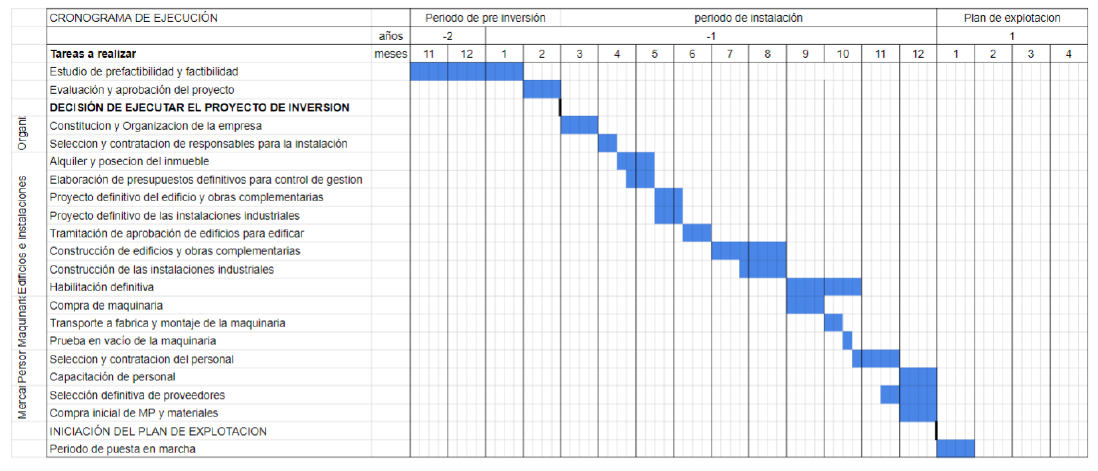

9. Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan para el proyecto en particular).