Diferencia entre revisiones de «2019/Grupo4/DimensionamientoFisico»

| Línea 511: | Línea 511: | ||

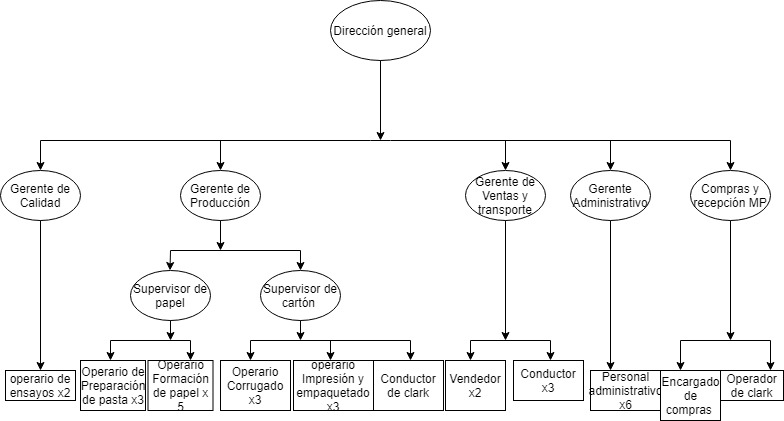

=== Organigrama de toda la empresa === | === Organigrama de toda la empresa === | ||

[[Archivo:Organigrama cajas.jpg|miniaturadeimagen|784x784px|Organigrama]] | |||

=== Descripción de los Puestos de Trabajo === | === Descripción de los Puestos de Trabajo === | ||

Revisión del 03:44 5 jul 2019

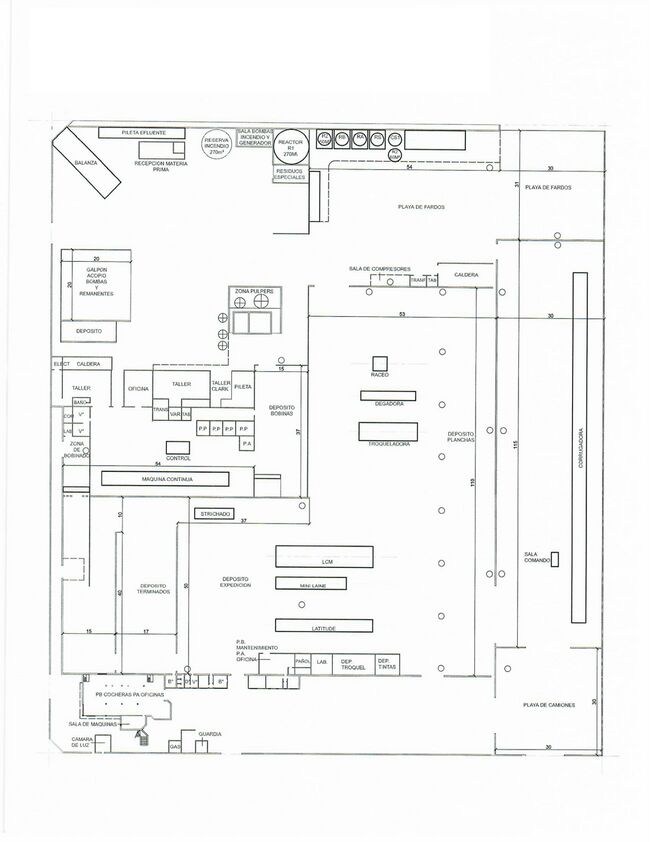

Determinación de la Localización

Para decidir la localización de la planta productiva, lo primero que hacemos es analizar si existen factores restrictivos. En nuestro proyecto, los factores más importantes a tener en cuenta son la disponibilidad de los servicios requeridos (principalmente agua y electricidad), así como la cercanía a los puntos de ventas. Con respecto a este punto, resulta muy conveniente seleccionar un lugar cercano a parques industriales o a Capital Federal, por lo que nos enfocaremos en este tipo de localizaciones. La planta junto a las oficinas administrativas, depósitos y demás requieren un gran espacio, de aproximadamente 22000m2, por lo que el precio por metro cuadrado y disponibilidad de espacios tan grandes son cruciales para decidir el lugar donde ubicar al proyecto. Aparte de estos puntos, no existen grandes restricciones que impidan ubicar el proyecto, pero si hay otros factores que influyen en la decisión, como los muestra la siguiente matriz:

Matriz de localización:

| Factor | Importancia | Pacheco | Pilar | San Martín |

|---|---|---|---|---|

| Disponibilidad de grandes terrenos | 10 | 10 | 10 | 5 |

| Disponibilidad de servicios (luz y agua) | 9 | 10 | 10 | 9 |

| Cercanía materia prima | 7 | 7 | 5 | 9 |

| Precio m2 | 8 | 7 | 10 | 3 |

| Cercanía mercado comprador | 7 | 10 | 8 | 6 |

| Recursos humanos especializados | 4 | 7 | 6 | 8 |

| Impuestos | 5 | 8 | 9 | 6 |

| Total | 433 | 430 | 322 |

Aclaraciones: Con respecto a la cercanía a la materia prima, la mayor parte del cartón necesario para ser reciclado se recolecta primero en Capital Federal y GBA, por lo que San Martín es el lugar más cercano, seguido por Pacheco y luego Pilar. Por otro lado, nuestros principales clientes son productores industriales, siendo que Pacheco y Pilar poseen ambos una gran cercanía con nuestros potenciales clientes, mientras que San Martín es el más alejado de los 3.

La disponibilidad de luz y agua no es una restricción en ninguno de esos 3 lugares, por lo que los 3 tienen valores altos.

Precio m2: los valores de referencia hallados son:

| San Martín | Pilar | Pacheco | |

|---|---|---|---|

| Compra | 225 US/m2 | 62 US/m2 | 125 US/m2 |

| Alquiler mensual | 1,65 US/m2 | 0,25 US/m2 | 0,5 US/m2 |

En el ítem de impuestos, Pilar ofrece una exención del 100% del pago de ingresos brutos durante 4 años para proyectos industriales que se radiquen allí, así como una reducción al impuesto inmobiliario. En Pacheco se ofrece una reducción de entre 50 y 100% de la tasa de seguridad e higiene y la de habilitación de comercios e industrias, además de beneficios impositivos en impuestos provinciales. En San Martín se ofrece una reducción del 40% de la tasa de seguridad e higiene para industrias, y también un programa de pagos de impuestos en caso de que la empresa lo solicite. A esto hay que agregarle una exención en las tasas municipales por 1 año a aquellas industrias nuevas que se radiquen en San Martín.

Teniendo en cuenta la matriz de localización se decide ubicar al proyecto en General Pacheco.

Definición Técnica del Producto

Especificaciones técnicas

Las cajas 0201 tendrán un gramaje de 130 por cada m2 de cartón. Respecto a las dimensiones, se adaptarán a los requerimientos de los clientes.

Por otro lado, se deberá especificar el tipo de onda a usar. A continuación las más usadas en la industria.

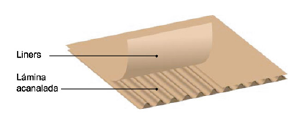

Según su composición, trabajaremos con distintos tipos de cartón ondulado:

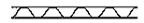

- Una onda. Se forma con tres láminas de papel: una onda y dos liners. La mayoría de cajas se hacen con este tipo de cartón porque es bastante resistente.

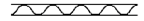

- Doble onda. Es el resultado de dos ondas separados entre si por un liner interior y dos liners exteriores. Este cartón es muy resistente y se emplea en, por ejemplo, cajas de frutas y verduras.

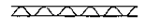

- Triple onda. Formado a partir de tres ondas, dos liners medios y dos externos, este cartón es ideal para proyectos que tengan que sorportar poco peso.

Normas Aplicables

En lo que a Cartón Corrugado respecta, existe un “Código Internacional para cajas de cartón ondulado” desarrollado por la Federación Europea de Fabricantes de Cartón Ondulado (FEFCO) que luego fue adoptado por la Asociación Internacional de Cajas de Cartón Ondulado (ICCA) , el cual se encuentra diseñado para ser comprendido en todo el mundo y poder utilizarlo en las transacciones comerciales.

En este se estipula las simbologías y códigos internacionales, la unidad de medición utilizada (mm), el orden de las dimensiones (L) x ancho (B) x altura (H)), la codificación para el tipo de montaje (manual, automático, ambos), tipos de cierre (encolado, con cinta adhesiva, automontaje o grapado) y los tipos de cajas:

· 01: Rollos y planchas comerciales

· 02: Cajas tipo ranurado

· 03: Cajas telescópicas

· 04: Cajas plegables y bandejas

· 05: Cajas tipo deslizante

· 06: Cajas tipo rígidas

· 07: Cajas de encolado rápido

· 09: Cajas con acondicionadores interiores

Para cada tipo de caja se estipula las características, dimensiones y planos de cada una

A su vez también existen normas IRAM vigentes para la fabricación y comercialización de cartón corrugado, entre las que se incluyen las normas específicas sobre papeles para corrugar y de cajas.

| Norma | Título |

| IRAM-ISO 2244 | Envases y Embalajes. Métodos de ensayo de impacto horizontal |

| IRAM 6731 | Envases y Embalajes. Método de ensayo de compresión y apilamiento utilizando una máquina de compresión |

| IRAM 6732 | Envases y Embalajes. Método de ensayo de vibración aleatoria vertical |

| IRAM 6734 | Envases y Embalajes. Método de ensayo de apilamiento utilizando una carga estática |

| IRAM 6736 | Cajas de Cartón: Lineamientos para el desarrollo, optimización y consolidación de las cargas unitarias de expedición |

| IRAM 33042 | Cartón corrugado. Determinación del espesor. |

| IRAM 33043 | Cajas de cartón corrugado para exportación de manzanas. |

| IRAM 33044 | Método de determinación de la resistencia a la compresión |

| IRAM 33045 | Método de determinación de la resistencia al reventado |

| IRAM 33046 | Cartón corrugado, doble faz, para envases tipo exportación. Clasificación por su resistencia al reventado y limitaciones de uso |

| IRAM 33047 | Cartón corrugado. Determinación de la masa por unidad de área («peso por metro cuadrado»). |

| IRAM 33049 | Método de determinación de la resistencia a la compresión de la onda |

| IRAM 33050 | Cartón corrugado, doble faz, para cajas tipo uso interno. |

| IRAM 33052 | Cartón corrugado. Definiciones de tipos y de ondulaciones. |

| IRAM 33053 | Cartón corrugado. Símbolos convencionales empleados en el dibujo de cajas. |

| IRAM 33054 | Cartón corrugado. Datos que deben incluirse en el pedido de cajas. |

| IRAM 33056 | Cajas de cartón corrugado. Método de ensayo de la resistencia al agua, aplicada por pulverización. |

| IRAM 33060 | Cajas de cartón corrugado. Método de ensayo para determinar la penetración de líquidos en cajas sumergidas. |

| IRAM 33062 | Cajas de cartón corrugado. Método de determinación de las medidas internas en cajas desarmadas. |

| IRAM 33063 | Cartón corrugado doble faz. Método de determinación de la carga de despegue. |

| IRAM 33066 | Cartón corrugado. Método de determinación de la resistencia a la compresión en columna. |

| IRAM 33068 | Cartón corrugado. Código de cajas y accesorios de cartón corrugado. |

| IRAM 33069 | Cajas de cartón corrugado para botellas de aceite comestible. |

| IRAM 33075 | Cartón corrugado y sus cajas. Defectos. |

| IRAM 33077 | Cartón corrugado. Método de determinación del coeficiente de fricción estático mediante el uso de un plano inclinado. |

| IRAM 33079 | Cajas de cartón corrugado para exportación de frutas cítricas. Tipo telescópico. |

| IRAM 33080 | Cajas de cartón corrugado para exportación de manzanas. Tipo media caja, telescópica. |

| IRAM 33081 | Cajas de cartón corrugado para exportación de peras. Tipo caja entera, telescópica. |

| IRAM 33083 | Cajas de cartón corrugado para exportación de peras. Tipo media caja, telescópica. |

| IRAM 33085 | Cajas de cartón corrugado para exportación de duraznos. Tipo telescópico. |

| IRAM 33089 | Cartón Corrugado. Determinación de la resistencia al agua de la adhesión entre onda y cara. Requisito y método de ensayo |

| IRAM 33090-1 | Cajas de cartón corrugado para exportación de productos pesqueros previamente congelados o salados. |

| IRAM 33090-2 | Cajas de cartón corrugado para exportacion de productos pesqueros congelados luego de su envasamiento. |

| IRAM 33091 | Cartón corrugado. Clasificación del cartón corrugado, doble faz, onda tipo C, de acuerdo con su propiedad autoportante. |

| IRAM 3130 | Materiales celulósicos reciclables. Clasificación y requisitos |

Así mismo si las cajas que estén destinadas a estar en contacto con alimentos son encuadrados como Riesgo Medio ya que podrían ser cedidos a los alimentos y resultar perjudiciales para la salud, por ello el ANMAT establece el procedimiento a seguir para ser autorizados a la fabricación y comercialización de los mismos.

ANMAT - Disposición 10088-E/2017: http://www.anmat.gov.ar/boletin_anmat/BO/Disposicion_10088-E-2017.pdf

Características condición del Producto

Plan de Ensayos y controles

- El primer control que se hace es sobre la materia prima recibida. La materia prima (cartones para reciclar) se llevan a la planta en camiones, por lo que para verificar que el peso que traen es el que dicen se pesan los camiones en balanzas especiales, tarando su peso, de forma tal de conocer la cantidad real de materia prima que se compra. A su vez se controla la cantidad de humedad presente en el cartón.

- Antes de ingresar a la mesa de formación, que es el proceso donde comienza a sacarse el agua de la pasta del papel (ver diagramas del proceso abajo) se toman muestras para determinar la cantidad de agua presente en la pasta, puesto que se debe tener una proporción adecuada para asegurar la correcta formación del papel. Para esto se usa una balanza Schopper, la cual mide el peso hectolítrico de la pasta, y de esa forma se logra determinar su peso específico. Así se puede determinar la consistencia, que debe ser del 1% en este etapa.

- Luego del secado del papel, se debe ensayar la porosidad del papel resultante. Para esto se toman muestras en la etapa del proceso mencionada y se utiliza un medidor de lisura y porosidad o un porosímetro al aire, el cual mide la cantidad de aire que pasa en una cierta cantidad de tiempo sobre una hoja del papel. La misma debe ser cercana al 60%.

- Se mide también el gramaje con una balanza, que es el peso en gramos de un metro cuadrado de papel, el cual debe ser cercano a 130gr/m2.

- Una vez formado el cartón, se le hacen mediciones de su resistencia antes de corrugarlo, tanta a las tapas lisas de las cajas como a las láminas acanaladas. A las tapas se le mide la resistencia al estallido, es decir, a la penetración de algún objeto, mientras que a las láminas acanaladas se le mide la resistencia a la compresión vertical y horizontal. Los valores que se deben cumplir se encuentran normalizados según por las normas IRAM, y dependen de la calidad de cartón que se quiera lograr.

Acondicionamiento del Producto

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

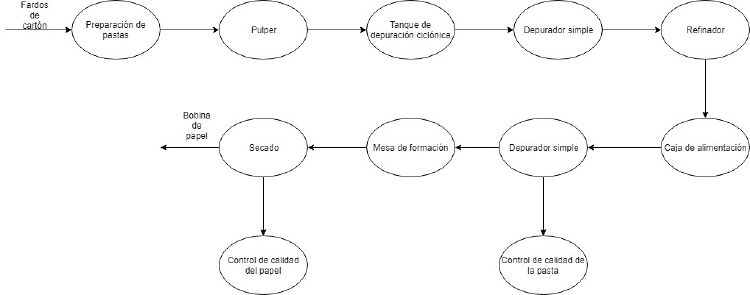

Dividimos el proceso productivo en dos partes principales: La fabricación del papel y el armado de las cajas. En los diagramas se incluyen los controles de calidad, los cuales no se hacen sobre toda la producción, si no que se toman muestras en los puntos especificados.

Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

Preparación de pastas:

Esta etapa del proceso consiste en la transformación de la materia prima en la pasta. La materia prima utilizada proviene de orígenes variados y por ende poseen características físicas y químicas diferentes. Estas diferencias deben ser eliminadas en el mayor grado posible para producir una pasta lo más homogénea posible. Según los requerimientos de cada materia prima, las fibras son sometidas a operaciones de depuración para eliminar contaminantes, blanqueo para homogeneizar el tono, y destintado para la eliminación de tintas y cargas minerales.

Pulper

Es un depósito cilíndrico de acero inoxidable con una hélice, que, mediante la acción de un rotor y el agregado de agua, logra desfibrar la materia prima que es ingresada en forma de fardos. En el pulper se agregan distintos tipos de aditivos.

Las funciones principales del pulper son:

- Individualizar las fibras.

- Separar otras sustancias de las fibras.

- Mezcla de reactivos.

- Eliminación de contaminantes

Tanque de depuración ciclónico

El segundo paso en la fabricación de pasta, es la depuración centrífuga. Mediante este proceso se remueven, en distintas etapas, los contaminantes sólidos según su tamaño. Los equipos que intervienen en este proceso se denominan depuradores.

Durante este proceso la pasta circula a través del equipo gracias a la ayuda de las cuchillas con forma helicoidal que están enganchadas al eje. El principio de funcionamiento de esta máquina es la de tamización por tamaño. Las partículas de menor tamaño ingresan a la cámara de aceptación mientras que las partículas de mayor tamaño siguen su recorrido y quedan rechazadas.

Depurador simple

Luego de pasar por el depurador ciclónico, la pasta pasa por un depurador normal.

Su función es separar las fracciones de la alimentación en base a su densidad relativa. El fluido ingresa tangencialmente y formará una espiral descendente. Las fracciones de fibras que posean una mayor densidad chocarán contra las paredes por acción de la fuerza centrífuga, mientras que las que no posean tal densidad, permanecerán mucho más cerca del centro del ciclón. Acá la pasta va a tener un espesor de tres milímetros.

Refinador

El refinador busca aumentar los puntos de contacto entre las fibras porque cuantos más puntos de contacto haya mejor será la calidad del papel.

Caja de alimentación

A través de una bomba se hace subir la pasta hasta la caja de alimentación donde la cañería se interrumpe y se lleva a un espacio para que la altura de la columna de la pasta sea siempre igual. Para esto tenemos que asegurar un AMPA positivo y contante para la bomba que recibe esta pasta al 3,5% y la diluye para trabajarla al 1% de consistencia.

Depurador simple

El proceso que le sigue al de la caja de alimentación es otro depurador más.

La diferencia de este cleaner con respecto al anterior es que se descubrió que luego de la refinación, seguían existiendo ciertos restos de arena, la cual lograba pasar todos los anteriores filtrados y generaba problemas posteriores. Por ello se colocó este depurador el cual se encarga de volver a filtrar la pasta por diferencia de peso, eliminando estos excedentes de arena.

Luego de este limpiador se vuelve a filtrar nuevamente la pasta y se logra llegar al tamaño final de 0,20mm.

Mesa de Formación

La pasta completamente refinada se vierte sobre la mesa de formación, alli a través de una tela formadora se filtra y el agua y las fibras se entrecruzan sobre la tela y forman la hoja.

Aquí los bordes de la pasta son realizados con chorros de agua a presión constante para lograr una buena terminación para luego realizar el bobinado

En este momento, la hoja deja de ser pasta para convertirse en papel con cierta cantidad de agua, ya que habrá perdido la cantidad de agua suficiente para que podamos depositarla sobre una capa de fieltro de lana o de un material sintético, lo que producirá el grano de papel.

Luego pasa a través de paños absorbentes que lo que hacen es sacarle humedad a la hoja saliendo con un 23% de sequedad

Secado

Posteriormente se pasa por unas primeras prensas con unos rollos de 600 mm de diámetro y presión neumática aplicada de 120kg/cm para llegar a una sequedad del 39%. A continuación, pasa por una segunda prensa de rollos con diámetro de 650 mm y se le aplica una fuerza de 180 kg/cm saliendo con una sequedad del 48%. Al finalizar pasa por 18 secadores de vapor con forma de rollos que aplican una presión de 6 bar para que salga con una humedad del 5%.

De aquí se lo enrolla logrando el producto semiterminado que es la bobina de papel Kraft que será enviada a la corrugadora.

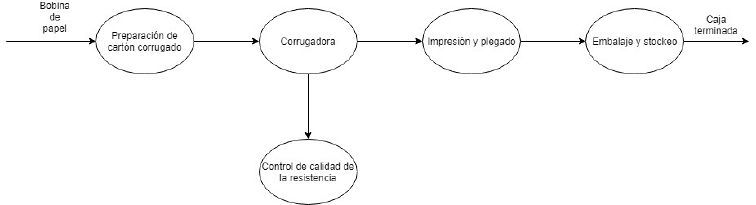

Preparación Cajas de cartón corrugado

El cartón corrugado es una estructura formada por un nervio central de papel ondulado(onda), reforzado externamente por dos capas de papel (liners), las cuales son pegadas con adhesivo en la cresta de la onda. Es un material liviano, cuya resistencia se basa en el trabajo conjunto y vertical de estas tres láminas de papel

Corrugadora

Las bobinas ingresaran en la corrugadora de acuerdo al material a producir. Para ello se seleccionará la adecuada combinación de papeles y de formatos para optimizar el ancho de bobina.

El papel que luego será la onda pasa por los rodillos para tomar su formato y se encola con uno de los papeles cara, formando el llamado liner.

Luego, este se acopla con el siguiente papel formando el cartón corrugado y de acuerdo a la programación se cortan las planchas.

Impresión

Las planchas ya cortadas y plegadas ingresan en la impresora, en la cual ya fueron estipulados y programados los criterios de impresión previamente, y se imprime sobre ellas.

Este es el último paso del proceso de fabricación de cajas, una vez finalizado, se stockean las cajas.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Pulper

Se utilizará un rotor tipo Vokes con un motor de 270HP. El volumen que tiene disponible es de 27m³ con capacidad de producción a 4%. Posee una consistencia de 1000kg por batch.

Depurador de pasta densa

Trabaja por diferencia de peso, es de tipo ciclónico y utiliza la capacidad al 4%

Depurador tipo Fiberizer

Tiene un motor de 150HP. Su criba es de Ø3mm de diámetro y trabaja con capacidad al 4%.

Bombas centrífugas

Una de las bombas trabaja con 50HP mientras que la otra es de 75HP.

Refinador

Es un refinador de doble disco con ingreso duoflow y su motor es de 425HP.

Depurador selectivo

Trabaja separando por tamaño. Posee ranuras de 0.2mm de apertura y su motor es de 125HP.

Caja alimentación

Para poder distribuir el flujo de pasta al 1% de consistencia su capacidad hidráulica debe ser de 450m³/hora.

Mesa de formación

Está conformada con una tela formadora donde ese flujo se recibe en marcha para drenar el agua de la pasta y conformar una hoja que sale de la misma al 23% de sequedad.

Primera prensa

Posee dos rodillos poseen Ø600mm de diámetro y su presión neumática aplicada es de 120kg/cm con doble fieltro. La pasta sale del proceso con 39% de sequedad.

Segunda prensa

Sus rodillos tienen Ø650 mm de diámetro. La presión hidráulica aplicada es de 180kg/cm con doble fieltro. La pasta sale del proceso con 48% de sequedad.

Secadores

Son 18 secadores que poseen Ø1500mm de diámetro. Aplican 6bar presión de vapor máxima. A la salida del proceso la pasta sale con una humedad del 5%.

Consumos de energía, agua y otros servicios

Mantenimiento y medios de control

Descripción de los sistemas de seguridad

Balance anual de material

Ritmo de trabajo

Capacidad real anual de la maquinaria tipo de cada sección operativa

Determinación de la cantidad de maquinarias operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa de producción

Cuello de botella y capacidad real anual del equipo

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

El tiempo promedio entre el pedido y la entrega de la caja es de 15 días, dependiendo de la cantidad solicitada.

La empresa contara con su propia flota de transportes para encargarse completamente de la distribución del producto terminado.

Tamaños y frecuencias de compras

Los pedidos se realizan frecuentemente y las demoras están sujetas principalmente al cumplimiento de los pagos; dado que los proveedores venden lo que ya tienen en stock, no hay demoras si los pagos salen en tiempo y forma.

Los proveedores habituales son recicladores que compran cartones a los recolectores; también hay proveedores que compran los residuos de otras empresas y los separan según su uso, por ejemplo a cadenas de supermercados, automotrices, etc.

Se suele comprar entre 500 y 700tn por semana y se los paga por su peso

Cuando llegan los fardos de cartón, se pesa el camión en el que llegan para saber cuánto pesa lo que están comprando y se les hace un control de humedad, si esta es mucha se los rechazan porque estarían comprando agua en vez de fibra.

Se almacenan a la intemperie ya que se mojen no es problema, porque se los esta comprando secos, si están mojados antes de comprarlos si es un problema porque pesan mas y estarías comprando menos cantidad de m2, por eso se les hace el control de humedad una vez que llegan a la planta.

Los m2 de la MP se calculan como un 15% de mas (115%) en relación a los m2 de cajas producidas

Lo ideal seria trabajar con un stock que te cubra una semana/10 días. El stock para diez días es el 10% de la producción

Evolución de la producción

Considerando un periodo de puesta en marcha de 3 meses, teniendo en cuenta los 15 dias de vacaciones y los 10 feriados obligatorios distribuidos en el año.

Se obtiene una producción anual promedio de: 48.000.000 m2 / 11,5 meses = 4.173.913,04 m2/mes

| Mes | Ritmo de producción al inicio (%) | Ritmo de producción al final (%) | Producción Promedio (%) | Producción mensual promedio (m2) | Producción propuesta (m2) |

|---|---|---|---|---|---|

| 1 | 0 | 15 | 7,5 | 4.173.913,04 | 313.043,48 |

| 2 | 15 | 60 | 37,5 | 4.173.913,04 | 1.565.217,39 |

| 3 | 60 | 100 | 80 | 4.173.913,04 | 3.339.130,43 |

| TOTAL | 5.217.391.3 | ||||

Los restantes 9 meses se producirán

| 4.173.913,04 m2/mes | 9 meses | 37.478.260,87 m2 | |||||||||

El volumen de producción en el año 1 será de:

| Mes 1 a 3 | Mes 4 a 11,5 | TOTAL | ||||||||||||||

| 5.217.391.3 m2 | 37.478.260,87 m2 | 40.695.652,17 m2 | ||||||||||||||

En los 4 años restantes la producción ya se encontrará en régimen y se producirá cada año 48.000.000 m2 de cartón corrugado.

Stock promedio de Producto Elaborado

En el estado en régimen se considera hacer entregas semanales, de forma que al final de la semana no queda stock de producto terminado:

- 52 semanas/año - 2 semanas/año (vacaciones) = 50 semanas/año

- 48.000.000 m2/año / 50 semanas/año = 960.000 m2/semana

Entonces se considera el stock promedio de producto elaborado como 480.000 m2/semana

Evolución de las ventas durante la vida útil del proyecto

Para producir 40.695.652,17 m2 en el año 1 se necesitan:

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborada

Stock promedio de materia prima y el programa de compras

Cuadro resumen del programa general de evolución

Determinación del Personal

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

Calificación y Formación necesaria de los Operadores

Listado de Equipos Auxiliares, Muebles y Útiles

Anteproyecto de Planta