Diferencia entre revisiones de «2019/Grupo5/DimensionamientoFisico»

Sin resumen de edición |

|||

| Línea 186: | Línea 186: | ||

Todos los equipos requieren de 1,5 a 2 metros alrededor para la operación de los mismos. | Todos los equipos requieren de 1,5 a 2 metros alrededor para la operación de los mismos. | ||

* '''Impresora Offset 4 color''' | * '''Impresora Offset 4 color''' | ||

[[Archivo:Impesora Offset .png|miniaturadeimagen|312x312px|alt=|centro]] | [[Archivo:Impesora Offset .png|miniaturadeimagen|312x312px|alt=|centro|Impresora Offset 4 color]] | ||

* Capacidad: 10.000 pliegos por hora | * Capacidad: 10.000 pliegos por hora | ||

* Dimensiones: 12 x 3 m | * Dimensiones: 12 x 3 m | ||

| Línea 229: | Línea 229: | ||

- Permite armado de tarjetas sin contacto y Banda Magnética | - Permite armado de tarjetas sin contacto y Banda Magnética | ||

- Requiere de 1 persona para operarla | - <u>Requiere de 1 persona para operarla</u> | ||

- Dimensiones: 900 mm x 900 mm x 1200 mm | - Dimensiones: 900 mm x 900 mm x 1200 mm | ||

| Línea 285: | Línea 285: | ||

- Precisión de Presión (en laminados de 670 x 520 mm): + 1.5 N/cm2 | - Precisión de Presión (en laminados de 670 x 520 mm): + 1.5 N/cm2 | ||

- Máximo espacio de los daylight cuando están abiertos: 50 mm | - Máximo espacio de los daylight cuando están abiertos: 50 mm | ||

| Línea 317: | Línea 313: | ||

- Ancho de la línea aproximado: 2450 mm | - Ancho de la línea aproximado: 2450 mm | ||

- Altura aproximado: 2000 mm | - Altura aproximado: 2000 mm | ||

| Línea 353: | Línea 347: | ||

- PLC - Control Micro procesado con interface de usuario amigable, pantalla táctil con auto diagnóstico para interface hombre –máquina. | - PLC - Control Micro procesado con interface de usuario amigable, pantalla táctil con auto diagnóstico para interface hombre –máquina. | ||

* '''Equipo troquelado''' | * '''Equipo troquelado''' | ||

Revisión del 15:26 30 jul 2019

Determinación de la Localización

Armar una matriz de Localización o seleccionar la localización basada en factores restrictivos.

| Alternativa I | Alternativa II | Alternativa III | |||||

| Flores-Capital Federal | Parque Industrial PILAR | San Martín- Gral BsAs | |||||

| Factores | Ir | Dr | Ir*Dr | Dr | Ir*Dr | Ir*Dr | Ir*Dr |

| Cercanía de proveedores | 7 | 8 | 56 | 6 | 42 | 5 | 35 |

| Disponibilidad de MP | 8 | 5 | 40 | 5 | 40 | 5 | 40 |

| Cercanía al cliente | 7 | 7 | 49 | 7 | 49 | 7 | 49 |

| MO Especializada | 3 | 6 | 18 | 6 | 18 | 6 | 18 |

| Transporte Público | 6 | 8 | 48 | 4 | 24 | 5 | 30 |

| Disponibilidad de EE | 10 | 9 | 90 | 9 | 90 | 9 | 90 |

| Disponibilidad de H2O | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| Impuestos | 5 | 4 | 20 | 6 | 30 | 6 | 30 |

| Disponibilidad de terrenos | 8 | 6 | 48 | 6 | 48 | 5 | 40 |

| Legislación | IM | Ok | Ok | Ok | |||

| Costo de terreno | 4 | 6 | 24 | 8 | 32 | 5 | 20 |

| Seguridad | 4 | 5 | 20 | 5 | 20 | 5 | 20 |

| Acceso a zona | 7 | 6 | 42 | 5 | 35 | 5 | 35 |

| Total | 465 | 438 | 417 | ||||

La matriz arroja como resultado que la mejor opción es establecerse en Flores, Capital Federal.

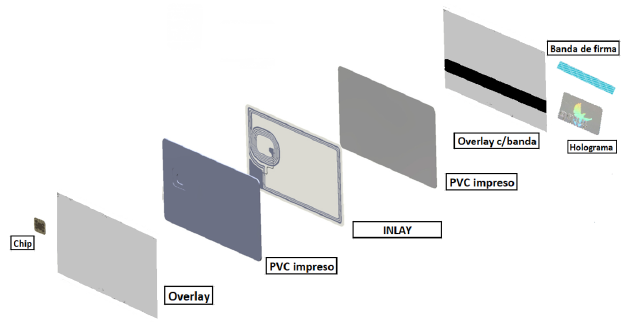

Definición Técnica del Producto

Planos y/o Dibujos.

Listado de Materiales (BOM).

- Plancha de PVC (460 mm x 295 mm x 0.24 mm)

- Plancha INLAY (460 mm x 295 mm x 0.06 mm)

- Plancha Overlay (460 mm x 295 mm x 0.16 mm)

- Chip (Lotes 8000 a 10000 unidades)

- Banda de firma (rollo)

- Holograma (rollo)

Normas Aplicables.

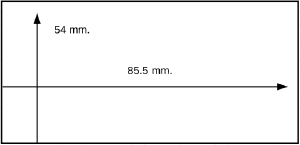

ISO 7810: define las características físicas de las tarjetas de identificación, resistencia a la curvatura, al fuego, a exposición con productos químicos, temperatura y humedad, así como su toxicidad.

Plan de Ensayos.

Acondicionamiento del Producto

Definición del Proceso de Producción

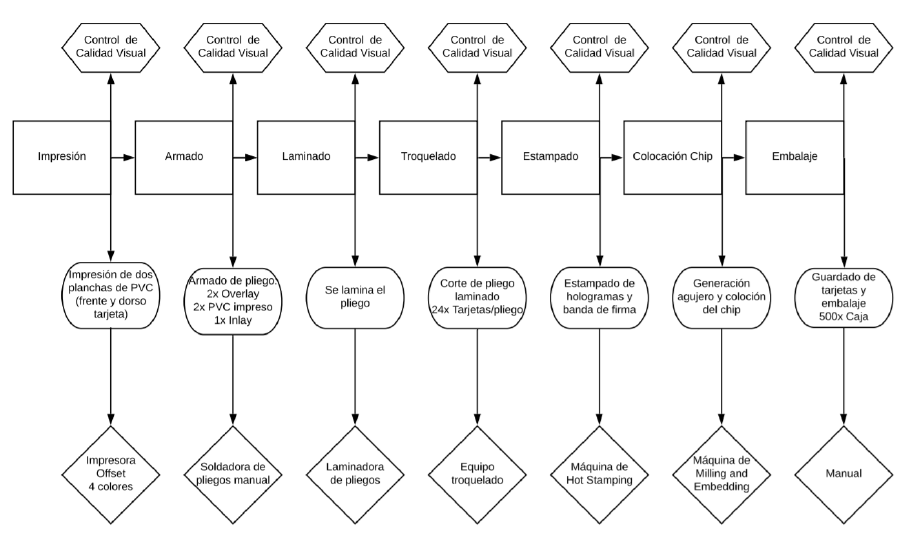

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

- Impresión: Consiste en imprimir el frente y el dorso de las tarjetas en una plancha de PVC. Se imprime únicamente sobre una cara de cada plancha.

- Armado: Consiste en colocar "espalda con espalda" ambas planchas de PVC (frente y dorso). Entre medio de ambas planchas se coloca el Inlay (contiene antena) . Por último se procede a colocar sobre cada plancha de PVC la Overlay (film protector), ubicando la Overlay con banda magnética sobre el dorso y la limpia sobre el frente. Mediante la Soldadora de pliegos se ajusta toda esta configuración para mantenerlos unidos.

- Laminado: Consiste en transformar todo el pliego armado en una sola pieza, se realiza mediante una laminadora de pliegos que trabajo con diferencias de temperatura y a presión.

- Troquelado: Consiste en cortar los pliegos laminados para para obtener las tarjetas individuales.

- Estampado: Consiste en estampar la banda de firmas (dorso), el holograma (dorso o frente dependiendo de la marca), logo de la marca (dorso o frente dependiendo de la marca). Se realiza mediante una estampadora que trabaja con calor.

- Colocación de Chip: Consiste en realizar un agujero en la tarjeta y la posterior colocación - pegado del chip en la misma utilizando una máquina de Milling and Embedding.

- Embalaje: Se embalan en una caja de a 500 tarjetas de forma manual.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

Todos los equipos requieren de 1,5 a 2 metros alrededor para la operación de los mismos.

- Impresora Offset 4 color

- Capacidad: 10.000 pliegos por hora

- Dimensiones: 12 x 3 m

- Sistema de impresión: water-less

- Unidades de impresión: 5

- Potencia: 18.5 kW

- Mantenimiento preventivo cada 2 meses

Soldadora de Pliegos Manual

Se recomienda utilizar Soldadora Manual. En caso de requerir mayor capacidad se puede incorporar una maquina adicional. Las soldadoras automáticas que arman los pliegos, colocan el laminado automáticamente y luego sellan normalmente; utilizan láminas en rollo, lo que le quita flexibilidad al armado de pliegos con varias camadas de materiales, como por ejemplo policarbonato con una lámina que tiene un OVD integrado. Diseñada como una máquina de soldado móvil de pie capaz de soldar pliegos de PVC mediante varios puntos de soldado a lo largo de los bordes de el mismo. Permitiendo generar un pliego unido para su posterior laminación.

Las capas individuales de las tarjetas son posicionadas manualmente en la mesa y alineadas según registros. Una vez en posición se activa la cabeza térmica de soldado consiguiendo puntos de soldado que unen el material. La temperatura y la duración del soldado son totalmente ajustables. La altura e inclinación de la tabla también son ajustables.

El operador posiciona el core y las láminas del pliego sobre una guía ajustable en X e Y que permite alinear los pliegos. Los pliegos son automáticamente soldados mediante la activación de un pedal que activan los calentadores que sueldan las capas del pliego entre sí.

Posteriormente se extrae manualmente el pliego soldado.

Velocidad de Máquina 3,600 tarjetas por hora (3 x 8 pliego)

Velocidad de Máquina 7,920 tarjetas por hora (6 x 8 pliego)

Especificaciones:

- Móvil de Pie

- Tamaño Ajustable en dirección X e Y

- Calentadores ajustables en tiempo y temperatura

- Rendimiento 150 a 180 hojas por hora.

- Eléctrica: 110-120 o 220-240V , 50 o 60 Hertz, Monofásica , 2KVA

- Neumática: 6 litros/minuto @ 5.5 bar (0.2 CFM @ 80psi)

- Soporta PVC, PET, PET-G, Compuestos y PC.

- Tamaño máximo de hoja 650 x 650mm

- Permite armado de tarjetas sin contacto y Banda Magnética

- Requiere de 1 persona para operarla

- Dimensiones: 900 mm x 900 mm x 1200 mm

- Requerimientos Eléctricos: Monofásica, 110-220 V, 50/60 Hz

- Requerimiento Aire Comprimido: min 6 bar, 500 L/M

- Laminador de pliegos

Línea de laminadoras con muy alto nivel de calidad visual y excepcional rendimiento en la producción. Disponen de una pantalla de auto diagnostico táctil, y capacidad

de conexión de un modem para diagnostico remoto. También soporta opciones de carga manual, semiautomática y full automática con mesa de volcado para facilitar el retiro de los materiales laminados.

Para laminación de tarjetas plásticas y materiales plásticos que son aptos para laminación bajo presión y temperatura. Es posible posicionar varias laminas lado a lado en un cassette.

El concepto está basado en la separación del proceso completo

de laminación en dos diferentes etapas, laminación caliente y

laminación fría, combinando con una transferencia de bandejas automática entre las partes y un proceso de carga/descarga semiautomática. La configuración del sistema permite realizar de manera simultánea la laminación caliente con la fría, incrementando drásticamente el rendimiento de producción y el uso de energía.

Especificación del Equipo

-Laminadora de 6 pilas gemelas semiautomáticas

-Incluye 1 tabla de volcado y 19 bandejas de laminado

-Velocidad de producción 9,600 tarjetas por hora pliego de 8 x 3

-Enfriador

-209 Placas de laminación tarjeta con Brillo Premium – 2 conjuntos

-38 almohadillas de laminación compuestas

- Máximo tamaño de la placa de laminado 680 mm x 530 mm

- Mínimo tamaño de la placa de laminado 50% del tamaño del cassette de transporte

- Tamaño del cassette de transporte 750 mm x 630 mm

- Máxima altura del conjunto * en el cassette de transporte: 30 mm

- Mínima altura del conjunto * en el cassette de transporte: 15 mm

*Composición del Conjunto = x hojas a laminar, (x+1) placas de presión, 2 almohadillas de presión y una placa cobertora

- Cantidad de daylights: 4

- Superficie de Prensa: 750 x 600 mm

- Calentamiento sin presión forzado con prensa cerrada: 0 kN

- Rango Presión: 25 -1200 kN

- Precisión de Presión (en laminados de 670 x 520 mm): + 1.5 N/cm2

- Máximo espacio de los daylight cuando están abiertos: 50 mm

- Grosor de la platina: 35 mm

- Planicidad de la superficie de cada platina individual de calentamiento según DIN-ISO 1101 : 0.05 mm

- Paralelismos de cada platina individual de calentamiento según DIN-ISO 1101: 0.05 mm

- Máxima temperatura de laminación - 225°C – corte térmico a 250 °C

- Calentamiento/ Enfriamiento del aceite termal del medio

- Precisión de Temperatura: + 1 °C

- Carga del Equipo

o Consumo Motores del equipo Básico aproximado: 15 kW

o Unidad de Calentamiento/Enfriamiento aproximado: 105 kW

o Unidad de Enfriamiento (Opcional) aproximado: 31 kW

- Máximo nivel de sonido en el lugar de trabajo < 75 dB(A)

- Nivel de sonido local en cada unidad independiente < 80 dB(A)

- Ancho de la línea aproximado: 2450 mm

- Altura aproximado: 2000 mm

- Ancho de la línea incluyendo Ítem 20 aproximado: 1700 mm

- Profundidad de la línea incluyendo Ítem 20, sin la estación de trabajo aprox: 3300 mm

- Altura de la línea incluyendo Ítem 20, aproximado: 2400 mm

- Condiciones Ambientales

o Temperatura 10 °C < Tu < 40 °C

o Humedad < 80 %

o Altitud máxima. 1000 m encima del nivel de vista.

- Capacidad de laminar todas las tarjetas tipo ISO, bancarias, con y sin contacto

- Soporte de material: PVC, ABS, PC, PET and PETG.

- Peso del equipo: 1290kg

- Dimensiones: largo1540 x ancho 1130 x alto1840 mm

- Electricidad 380-415V, 3 fases, 50 Hz 82 KVA

- Neumática: 100 litros/min @5.5bar (3.5CFM @80 psi)

- Conjunto de control de bomba hidráulica gemela en ambos lados, frio y caliente.

- Tonelaje de la prensa – 50 toneladas

- PLC - Control Micro procesado con interface de usuario amigable, pantalla táctil con auto diagnóstico para interface hombre –máquina.

- Equipo troquelado

El concepto de la máquina es tomar las hojas directamente después de la laminadora sin ningún proceso intermedio y convertir cada hoja en las correspondientes tarjetas.

La serie de cortadoras es tomar la pila de pliegos con tarjetas impresas sin

ningún proceso intermedio y convertir cada hoja en tarjetas individuales, utilizando el sistema de registro de corte en 3 ejes para obtener una alta precisión, compensando cualquier movimiento de las hojas de plástico preimpreso que pudo haber ocurrido en los pasos anteriores. El sistema para corte de tarjetas ha sido diseñado y construido con los más altos estándares proveyéndonos una producción de tarjetas con alta velocidad, precisión y confiabilidad.

-Troquelado con registro de impresión.

- Herramienta de corte 3-Up para Laminado PVC .

- Sistema de cabezal con velocidad variable para proceso de Policarbonato.

- Herramienta de transporte tool de corte Policarbonato.

Especificaciones:

- Tamaño de corte 530x320mm

- Precisión en la registración: +/- 0.1mm

- Tarjetas por corte: 3 para pliego 3x8

- Rendimiento de Salida/ velocidad de máquina: 20.000 tarjetas por hora en pliego 3x8

- Alimentador de salida

- Eléctrica: 380/415 volts AC, 50 or 60 Hz, 3 fases, 6 KVA

- Neumática: 7 CFM @ 80 PSI (196 L/Min @ 5.5 Bar)

- Soporta corte PVC, PET, PETG, Compuesto y PC. Con herramienta corte apropiada.

- Alimentación automática de hojas.

- Requerimientos de las Hojas de acuerdo con el estándar ISO:

o Máximo grosor: 0,9 mm

o Mínimo grosor: 0,5 mm

o Máximo largo de hoja: 1020 mm

o Mínimo largo de hoja: 559 mm

o Máximo ancho de hoja: 800 mm

o Mínimo ancho de hoja: 384 mm

- Marcas de Impresión

o lateral: min. :1 x 8 mm

o troquelado: 1 x 5 mm

o Con suficiente contraste con el fondo, idealmente marcas negras sobre fondo blanco

- Plantilla corte: 3 UP

- Operarios para operación: 1 (una) persona

- Tamaño (aproximado): 3000 mm x 1600 mm x 1600 mm

- Requerimientos de Aire: min 6 bar, 300 l/min.

- Capacidad de Salida: 500 tarjetas ISO.

- Ejes de registración x, y & Y

- Peso 2950 kg

- Máquina de Hot-Stamping

- Capacidad: 6000-7000 tarjetas por hora

- Dimensiones:

- Tipo de estampado: Vertical

- Unidades de estampado: 3

- Mantenimiento preventivo cada 45 días

- Control de temperatura electrónico (50 - 400 °C)

- Máquina de Milling and Embbeding

- Capacidad: 3500 tarjetas por hora

- Dimensiones:

- Mantenimiento preventivo cada 2 meses

- Pegado con pegamento caliente

- Control de profundidad de agujero

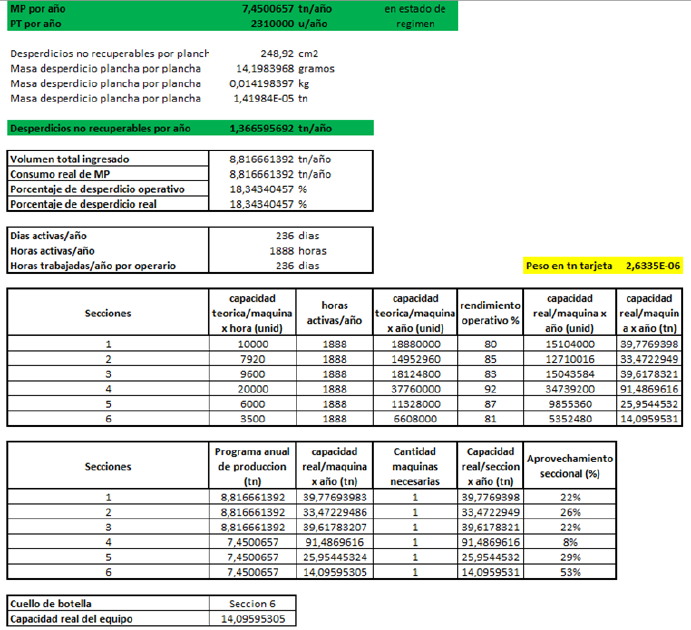

Balanceo de Linea

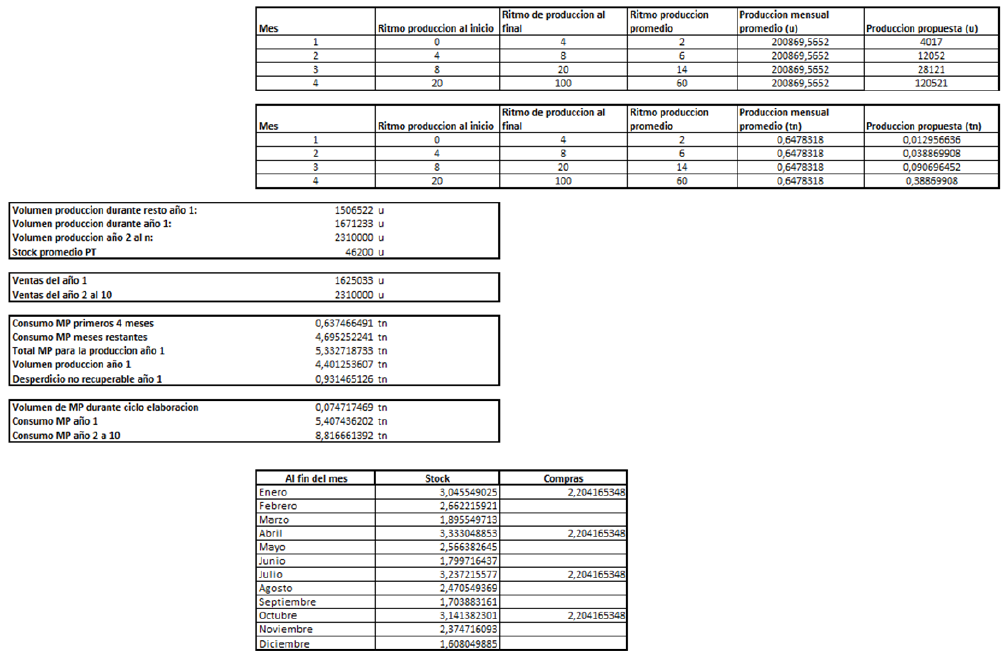

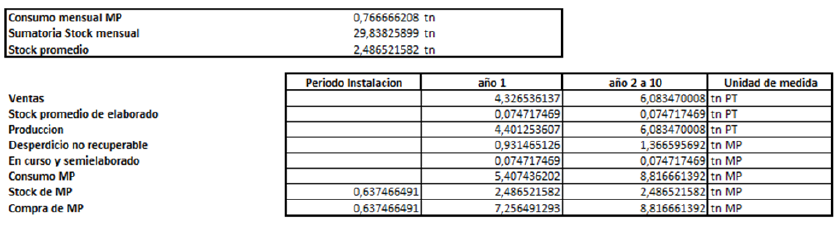

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías.

La materia prima necesaria tarda alrededor de 12 semanas en estar lista en la plata para utlizarla. La misma viene en barco importada por eso el largo plazo de llegada.

Los tiempos de entrega del pedido dependerán del cliente y la cantidad que solicite. La cantidad de clientes variaría entre los 10 y los 15. Los tiempos de entrega oscilan de 30 a 60 días dependiendo el pedido. Los productos serán enviados al cliente a través de un servicio de logística tercearizado, el cual realizara el transporte de la misma en un camión blindado.

Tamaños y frecuencias de compras.

El tamaño de las compras se puede considerar que en promedio sera de 50000 unidades cada una, esto varia según el ciente. El primer año este numero como lo que se estima vender es menor el tamaño del pedido en promedio sera inferior. La frecuencia de compras es de 1 a 2 veces por año.

Evolución de la Producción

El periodo de puesta en marcha se estima de 4 meses. Durante los cuales se incrementara la producción hasta lograr la normal. Suponiendo el periodo a analizar de 11.5 meses ( medio mes de vacaciones).

Determinación del Personal

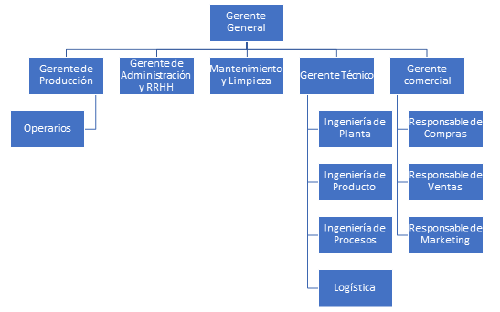

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

- Gerente General

Es responsable de representar a la empresa frente a terceros, tomar decisiones sobre estructura y funcionamiento de la empresa, definir objetivos y hacer un seguimiento para que éstos se cumplan, dirigir y evaluar el desempeño y desarrollo de las distintas gerencias. Llevar a cabo estas actividades ejerciendo liderazgo.

- Gerente de producción

Responsable de obtener un producto de alta calidad empleando la menor cantidad de recursos posibles y cumpliendo con los tiempos prestablecidos para poder entregar dicha producción en el plazo pautado.

Tiene a su cargo a los operarios que intervienen en la producción, dirigiendo las tareas con liderazgo, a través de una comunicación directa y un seguimiento diario que garantice los resultados esperados.

- Operarios

Intervienen en las distintas etapas del proceso de producción. Especializados cada uno de ellos, según la tarea que le corresponda, para que el producto final sea óptimo. Llevan a cabo un plan de producción prestablecido.

- Gerente Técnico

Supervisa el trabajo de ingeniería de producto, de planta, de procesos y de logística.

- Ingeniería de planta

Distribución óptima de maquinaria en la planta, para que los operarios trabajen cómodamente, se desplacen eficientemente, disposición de espacio de almacenamiento, en una planta luminosa y confortable para que el rendimiento sea mayor.

- Ingeniería de proceso

Supervisar los procesos, métodos y tiempos de producción, logrando una mayor eficiencia desde la primera etapa de elaboración. Implementar métodos de mejora continua. Planificar los programas de producción.

- Ingeniería de producto

Procurar que el producto sea de alta calidad empleando los recursos eficientemente, que cumpla con las especificaciones detalladas, cubrir las demandas de producción. Modificar el producto cuando sea necesario y diseñar innovaciones para que el mismo sea competitivo.

- Logística

Se encarga de los canales y tiempos de entrega. Plazos de entrega. Transporte, distribución y almacenaje de los productos.

- Gerente Comercial

Responsable de realizar un análisis de mercado, determinar la necesidad y demanda del mercado, definir lo que el cliente busca para poder trasladarlo a producción. Definir el posicionamiento de la industria y el mercado al que se apunta.

- Responsable de Compras

Buscar proveedores más convenientes en cuanto a calidad y precio, negociación con los mismos. Adquisición y abastecimiento de la materia prima.

- Responsable de Ventas

Determina políticas y estrategias de venta, contacto directo con el cliente, atención al cliente. Concretar ventas y facturación de las mismas.

- Responsable de Marketing

Encargado de gestionar y ejecutar una estrategia de promoción y packaging del producto. Abarcar todos los canales de publicidad que estén al alcance.

- Gerente de Administración y RRHH

Realizar inventarios, tareas financieras y contables, controlar los procesos de abastecimiento de bienes y servicios. Realizar presupuesto anual, detallando presupuesto destinado a cada área de la empresa. Control de pagos, cobros y sueldos.

Reclutar personal que cumplan con los perfiles requeridos para cubrir todos los puestos, supervisión y capacitación de los mismos, incentivando un excelente clima de trabajo.

- Mantenimiento y Limpieza

Encargados de la limpieza e higiene de la planta, asegurando a los trabajadores un lugar de trabajo confortable y en condiciones salubres.

Encargados del correcto funcionamiento de las máquinas que intervienen en la producción, realizando tanto mantenimiento preventivo como correctivo, para que los procesos de producción no sean interrumpidos.

Calificación y Formación necesaria de los Operadores.

Todos deben tener secundario completo, capacidad de liderazgo, ser proactivos, y gran capacidad a la hora de trabajar en equipo, ya que es indispensable la comunicación e interrelación entre todas las áreas, para que la empresa pueda desenvolverse óptimamente.

- Gerente General

Ingeniero Industrial/ Licenciado en Administración

Inglés Avanzado

Experiencia de al menos 2 años en un cargo similar con gente a cargo.

- Gerente de producción

Ingeniería Industrial

Inglés avanzado

Experiencia previa en tareas involucradas en procesos de producción

- Operarios

Secundario técnico completo

Experiencia en tareas de procesos productivos (no excluyente)

- Gerente Técnico

Ingeniería Industrial

Inglés Avanzado

Experiencia mínima en puestos gerenciales

- Ingeniería de planta

Ingeniería Industrial/ de planta/ Diseñador

Inglés intermedio/avanzado

Experiencia mínima

- Ingeniería de proceso

Ingeniería industrial/ de procesos

Inglés intermedio/avanzado

Experiencia mínima

- Ingeniería de producto

Ingeniero industrial/ ingeniero de producto/ Diseñador

Inglés intermedio/avanzado

Experiencia mínima

- Logística

Ingeniería/Licenciatura en Administración

Inglés intermedio

Experiencia mínima

- Gerente Comercial

Licenciado en comercialización/ Licenciado en administración/ Ingeniería Industrial

Inglés avanzado

Mínimo de 3 años de experiencia previa en tareas similares.

- Responsable de compras

Licenciado en comercialización/ Licenciado en administración/ Persona que cuente con experiencia previa en las tareas a desarrollar.

Inglés intermedio

- Responsable de ventas

Administración de empresas / Licenciado en marketing / afines (no excluyente)

Buena predisposición y comunicación.

Inglés intermedio

Experiencia previa en ventas y/o atención al cliente

- Responsable de marketing

Licenciado en Marketing/ Licenciado en Publicidad

Inglés básico

Mínima experiencia previa

- Gerente de Administración y RRHH

- Gerente de administración

Licenciado en administración/ Contador/ Finanzas/ Actuario

Inglés avanzado

Mínimo de 5 años de experiencia en cargos similares.

- Recursos Humanos

Licenciado en Recursos Humanos/Licenciado en Relaciones Públicas

Inglés intermedio

Hasta aquí, todos deben tener conocimiento y manejo de Paquete Office.

- Mantenimiento y Limpieza

Limpieza

Secundario completo

Mantenimiento

Secundario técnico/ técnico terciario/ capacitaciones sobre el funcionamiento de las maquinarias involucradas/ licenciado en mantenimiento industrial

Inglés básico

Listado de Equipos Auxiliares, Muebles y Útiles

- Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

- En todos los sectores de la fábrica (planta y oficinas)

- Matafuegos (10) y cestos de residuos (8 reciclables y 16 no reciclables)

- Heladera (2), microondas (2), cafetera (2), aire acondicionado frío/calor (7)

- Para cada gerencia/oficina

- Computadora y accesorios

- Impresora

- Productos de librería

- Armarios

- Escritorio individual

- Silla ergonómica

- Mesa y sillas en sala de reuniones gerenciales

- Celulares personales

- Teléfonos con internos según gerencia

- Operarios, encargados de mantenimiento y limpieza

- Ropa de trabajo

- Productos de limpieza (escoba, trapo, franela, aspiradora, etc)

- Carritos de limpieza

- Planta/ Almacén/ Depósito

- Carros porta cargas

- Estanterías

- Baños en sector de oficinas gerenciales, baños en planta y vestuarios

- Papel higiénico (Rollos de cuarenta metros; 30 rollos mensuales, reposición diaria cuando sea necesario roecaia)

- Duchas (3)

- Cortinas (8, correspondientes a ventanas y ventanales)

- Jabón líquido tanto para duchas como para lavamanos (se compran 35 litros mensuales, se recargan las jaboneras diariamente)

- Espejos ( Un espejo por baño a lo largo de los lavatorios y 1 espejo por cada vestuario; 4 en total)

- Percheros

- Lockers

- Extractor ( 4 en planta y 1 en cada uno de los sectores restantes, 14 en total)

- Lavatorios (4 en cada baño, 8 en total)

- Inodoros ( 4 en cada baño, 8 en total)

- Bidet ( 2 en cada baño, 4 en total)

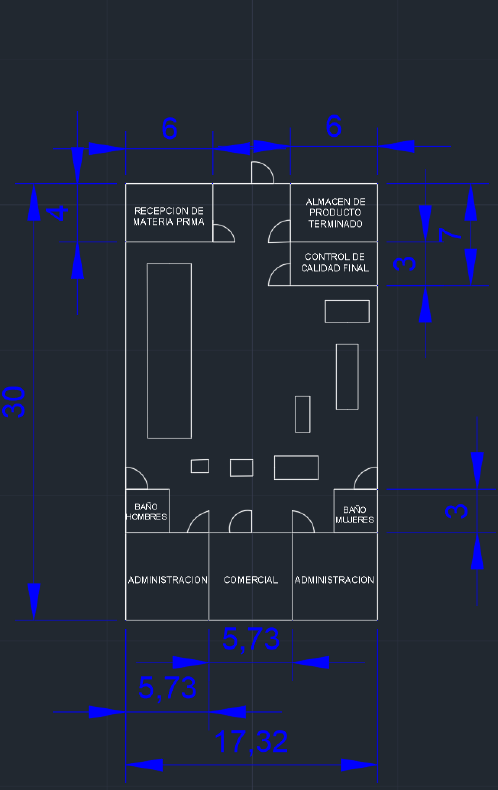

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas (Producción, Administración y Comercialización).

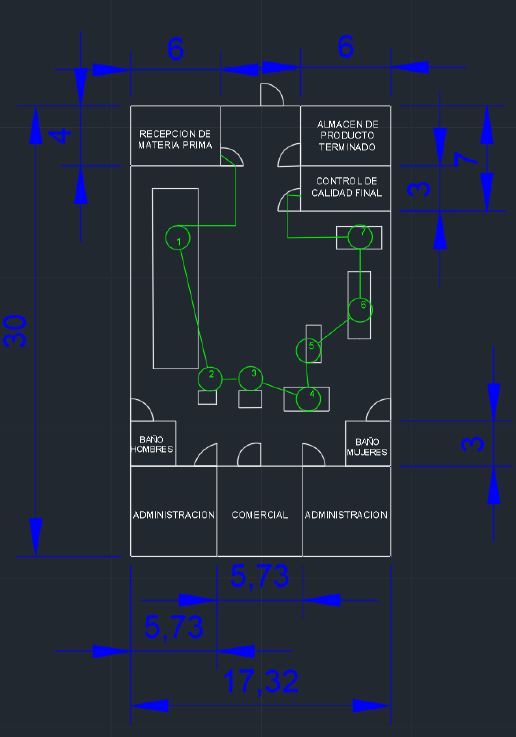

Plano mostrando el recorrido de los materiales.

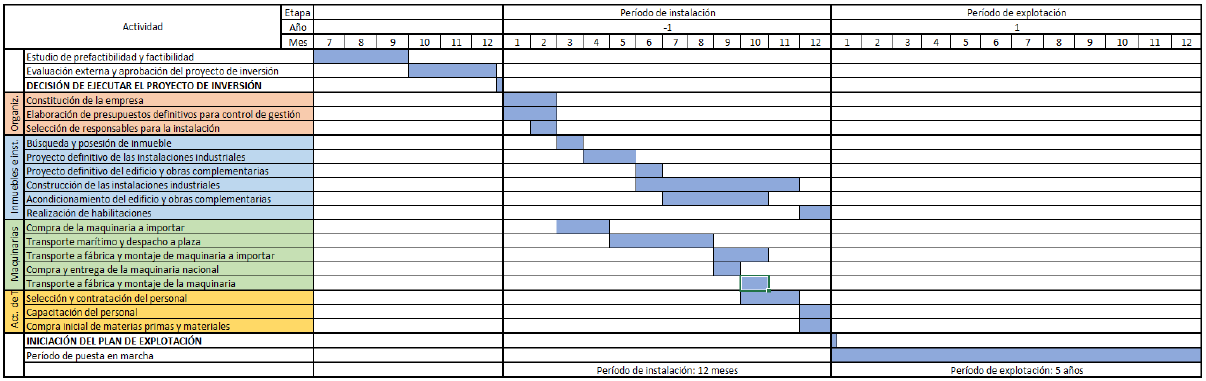

Cronograma de ejecución (con los hitos de toma de decisiones, años negativos y las voces que correspondan para el proyecto en particular).