Diferencia entre revisiones de «2019/Grupo8/DimensionamientoFisico»

| Línea 419: | Línea 419: | ||

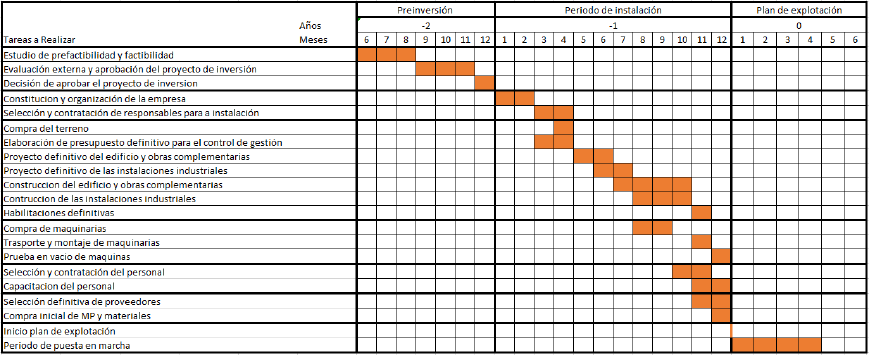

== 8. Anteproyecto de Planta. == | == 8. Anteproyecto de Planta. == | ||

[[Archivo:Plano de Planta.jpg|centro | [[Archivo:Plano de Planta.jpg|centro|Plano de Planta como recorrido de materiales.|miniaturadeimagen]] | ||

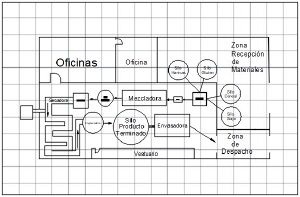

== 9. Cronograma de ejecución == | == 9. Cronograma de ejecución == | ||

[[Archivo:Cronograma de ejecución .png|centro|miniaturadeimagen|869x869px|Cronograma de ejecución ]] | |||

Revisión del 15:21 10 jul 2019

1. Determinación de la Localización

Matriz de Localización

- Disponibilidad de mano de obra: se pueden conseguir trabajadores en cualquiera de las tres alternativas con facilidad.

- Cercanía de proveedores: la mayoría suelen estar en el interior o en provincia, lo que nos pareció favorable elegir un punto intermedio.

- Cercanía de mercado: La mayor concentración de mercado va a estar en CABA.

- Valor y disponibilidad de terrenos: Los terrenos en el interior, al igual que los impuestos, pero no existe mucha diferencia con los de Campana.

- Disponibilidad de energía eléctrica: es bastante pareja en las tres alternativas, pero le dimos menor calificación a la energía eléctrica a Gualeguaychú debido a que su valor es más elevado.

- Consideraciones legales y políticas: los impuestos de la Provincias y Entre Ríos, tanto como los requisitos legales no serán tantos como en Campana.

- Disponibilidad de terreno: Es un factor significativo y al analizarlo pudimos observar que en los 3 casos se encuentran bastantes parecidos en este aspecto.

- Costo de terreno: Es un factor sumamente importante para seleccionar la localización, y luego de ver distintas alternativas, vimos que el costo en el parque industrial de Gualeguaychú es mucho menor, por eso tiene el puntaje más alto.

| Factores | IF | Cañuelas (Buenos Aires) | Gualeguaychú (Entre Ríos) | Campana (Buenos Aires) | |||

| Ponderación | Resultado | Ponderación | Resultado | Ponderación | Resultado | ||

| Cercanía Proveedores | 4 | 3 | 12 | 5 | 20 | 4 | 16 |

| Mano de obra Calificada | 2 | 4 | 8 | 2 | 4 | 4 | 8 |

| Disponibilidad Energía Elec. | 5 | 3 | 15 | 3 | 15 | 4 | 20 |

| Disponibilidad H2O | 5 | 4 | 20 | 4 | 20 | 4 | 20 |

| Impuestos | 4 | 2 | 8 | 3 | 12 | 3 | 12 |

| Disponibilidad Terreno | 4 | 4 | 16 | 4 | 16 | 4 | 16 |

| Costo del Terreno | 3 | 3 | 9 | 4 | 12 | 3 | 9 |

| Cercanía de Mercado | 2 | 3 | 6 | 2 | 4 | 4 | 8 |

| Legislación | - | SI | PASA | SI | PASA | SI | PASA |

| Total | - | - | 94 | - | 103 | - | 109 |

2. Definición Técnica del Producto.

- Planos y/o Dibujos.

- Listado de Materiales (BOM).

- Especificaciones Técnicas.

- Normas Aplicables.

- Características condición del Producto.

- Plan de Ensayos.

- Acondicionamiento del Producto

3. Definición del Proceso de Producción.

- Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

- Descripción de cada etapa del proceso productivo.

4. Determinación de las máquinas e instalaciones. Cálculos.

- Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

A continuación describiremos las maquinas a utilizar en el proceso de fabricación con sus respectivas capacidades y consumos de energía:

Molino a Martillo

- Capacidad: 5000kg por hora

- Potencia: 20hp

- Dimensiones[Mts]: 1,5 x 1,42 x 1,23

- Peso: 630 kg

Mezcladora Horizontal

- Capacidad: 5000kg por hora

- Potencia: 175kw

- Dimensiones[Mts]: 3 x 9 x 2,11

- Peso: 1300 kg

Balanza / Envasadora

- Capacidad: 7 bolsas por minuto

- Peso: 110kg

- Dimensiones[Mts]: 1,5 x 1,2 x 0,7

Extrusora

- Capacidad: 4500kg por hora

- Potencia: 432kw

- Dimensiones[Mts]: 1,79 x 1,47 x 0,94

- Peso: 650 kg

Secadora

- Capacidad: 3500kg por hora

- Potencia: 30kw

- Dimensiones: 50mts3

- Peso: 4000 kg

No encontre información fisica de la engrasadora que es parte del proceso, y tampoco conseguí sobre capacidades del enfriador a contracorriente.

- Mantenimiento y Medios de Control.

Con respecto al mantenimiento proponemos utilizar una metodología preventiva, ya que realizaremos un seguimiento quincenal sobre el estado de las máquinas, tanto el fluido hidráulico de las bombas como también el desgaste de rodamientos y partes importantes de las mismas.

Se harán capacitaciones para brindar información de funcionamiento diario de la maquinaria a utilizar para que el personal pueda interpretar el comportamiento de las mismas. También se brindará información sobre el cuidado a tener en cuenta para que el plan de mantenimiento sea aplicado de forma correcta.

Como seguridad contaremos con matafuegos ubicados en lugares estratégicos dentro de la planta para que se encuentren a la mano de los operarios para que sean utilizados en caso de incendios. Se exigirá además que los operarios cuenten con las protecciones de seguridad e higiene correspondientes (zapatos de seguridad, guantes, delantal, red para el pelo, etc)

Balance Anual de Materiales

| Secciones | Alimentación | Proceso | Desperdicio (kg/año) | Producción Seccional | |

| Recuperable | No Recuperable | ||||

| 1 | 11000000 | Molienda | 440000 | - | 10560000 |

| 2 | 10560000 | Mezclado | 484000 | - | 10076000 |

| 3 | 10076000 | Extrusado | 396000 | - | 9680000 |

| 4 | 9680000 | Secado | 308000 | - | 9372000 |

| 5 | 9372000 | Envasado | - | - | 9372000 |

| Totales | 11000000 | - | 1628000 | - | 9372000 |

Porcentaje de desperdicio operativo: (1628000 / 9372000) x 100 = 17,37%

Capacidad Real Anual

| Secciones | Capacidad Teórica / Kg x hora | Horas Activas / Año | Capacidad Teórica / Kg x Año | Rendimiento Operativo % | Capacidad Real / Kg x Año |

| 1 | 5000 | 1760 | 8800000 | 90 | 7920000 |

| 2 | 5500 | 1760 | 9680000 | 87 | 8421600 |

| 3 | 4500 | 1760 | 7920000 | 90 | 7128000 |

| 4 | 3500 | 1760 | 6160000 | 95 | 5852000 |

| 5 | 6000 | 1760 | 10560000 | 85 | 8976000 |

Cantidad De Maquinas Operativas por Sección

| Secciones | Programa Anual de Producción | Capacidad Real / Mq x Año | Cantidad Maquinas Necesarias | Capacidad Real / Sección x hora | Aprovechamiento Seccional |

| 1 | 10200000 | 7920000 | 2 | 15840000 | 64% |

| 2 | 11000000 | 8421600 | 2 | 16843200 | 65% |

| 3 | 11000000 | 7128000 | 2 | 14256000 | 77% |

| 4 | 11000000 | 5852000 | 2 | 11704000 | 94% |

| 5 | 11000000 | 8976000 | 2 | 17952000 | 61% |

El cuello de botella sería el proceso de Secado.

Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envió de las mercaderías.

- Tamaños y frecuencias de compras.

- Cálculos de los ejercicios 6 a 11 de la Guía.

6. Determinación del Personal.

- Organigrama de toda la empresa.

- Descripción de los Puestos de Trabajo.

- Calificación y Formación necesaria de los Operadores.

7. Listado de Equipos Auxiliares, Muebles y Útiles.

Producción:

Silos de materia prima (4)

Silo Semi Elaborado (1)

Silo de producto terminado (1)

Caldera

Elementos de protección personal

Matafuegos

Extintores

Cestos de residuos

Cintas transportadoras

Luces

Ventiladores

Oficinas:

Escritorios

Sillas

Mesas

Computadoras

Teléfonos

Impresoras

Cajoneras

Armarios

Elementos de librería

Luces

Aire acondicionado

Extintores

Vestuarios:

Inodoro

Ducha

Luces

Lockers

Bachas

Bancos

Comercialización:

Pallets

Zorras automáticas

Zorras manuales

8. Anteproyecto de Planta.

9. Cronograma de ejecución