Diferencia entre revisiones de «2019/Grupo9/DimensionamientoFisico»

| Línea 478: | Línea 478: | ||

== Cronograma de ejecución. == | == Cronograma de ejecución. == | ||

== Bibliografía == | |||

Revisión del 20:41 3 jul 2019

Determinación de la Localización.

Matriz de Localización

La localización de nuestra planta de producción tendrá ponderado distintos factores que nos facilitara la elección y la toma de decision para la mejor ubicación posible. Se plantean tres alternativas posibles:

- Ciudad Autónoma de Buenos Aires.

- Ezeiza, Buenos Aires

- Florencio Varela, Buenos Aires.

Los factores a considerar sera:

- Facilidad de acceso a transporte público

- Cercanía a proveedores

- Acceso a autovías

- Facilidad para conseguir Mano de Obra

- Precio de Impuestos

- Valor y disponibilidad de Terrenos

- Disponibilidad de energía eléctrica

- Disponibilidad de servicios no energéticos.

- Cercanía a Clientes

- Tratamiento de desechos

- Seguridad

- Disponibilidad de Parques Industriales

- Beneficios Empresariales

| Factores a Ponderar | Ponderación

Individual |

Caba, Buenos Aires | Ezeiza, Buenos Aires. | Florencio Varela, Buenos Aires. | |||

|---|---|---|---|---|---|---|---|

| Acceso a Autovias | 5 | 3 | 15 | 5 | 25 | 4 | 20 |

| Cercania a Proveedores | 3 | 2 | 6 | 3 | 9 | 3 | 9 |

| Disponibilidad de Mano de Obra | 4 | 4 | 16 | 3 | 12 | 3 | 12 |

| Cercania a Clientes | 4 | 4 | 16 | 3 | 12 | 3 | 12 |

| Valor y Disponibilidad de Terrenos | 4 | 1 | 4 | 4 | 16 | 3 | 12 |

| Disponibilidad de Energia Electrica | 5 | 2 | 10 | 5 | 25 | 5 | 25 |

| Acceso a Transporte Publico | 5 | 5 | 25 | 3 | 15 | 4 | 20 |

| Disponibilidad de Servicios no energeticos

(Agua potable, Cloacas) |

3 | 3 | 9 | 3 | 9 | 3 | 9 |

| Tratamiento de Desechos | 2 | 1 | 2 | 2 | 4 | 1 | 2 |

| Seguridad | 3 | 2 | 6 | 1 | 3 | 1 | 3 |

| Valor Impuestos | 4 | 1 | 4 | 4 | 16 | 3 | 12 |

| Disponibilidad de Parques Industriales | Si/No | NO | 0 | SI | 5 | SI | 5 |

| Beneficios Empresariales | Si/No | NO | 0 | SI | 5 | SI | 5 |

| Total | 113 | 156 | 146 | ||||

Analizando los resultados de la matriz, ubicaremos nuestra fabrica en la localidad de Ezeiza, Buenos Aires.

Definición Técnica del Producto.

Planos y/o Dibujos.

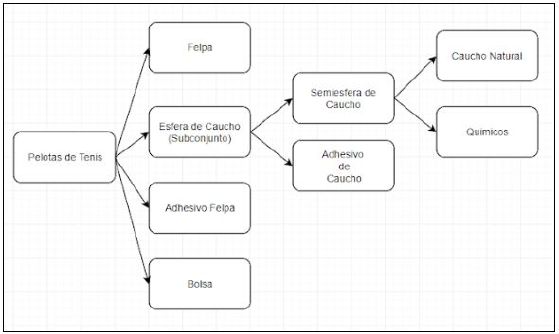

Listado de Materiales (BOM).

| ITEM | DESCRIPCIÓN | COMPONENTE | NIVEL |

|---|---|---|---|

| 1 | PELOTA DE TENIS | CONJUNTO 1 | 0 |

| 2 | BOLSAS | ELEMENTO 1 | 1 |

| 3 | FELPA | ELEMENTO 2 | 1 |

| 4 | ADHESIVO | ELEMENTO 3 | 1 |

| 5 | ESFERA CAUCHO | SUBCONJUNTO 1 | 1 |

| 6 | ADHESIVO DE CAUCHO | ELEMENTO 4 | 2 |

| 7 | SEMIESFERA DE CAUCHO | SUBCONJUNTO 2 | 2 |

| 8 | CAUCHO NATURAL | ELEMENTO 5 | 3 |

| 9 | QUIMICOS | ELEMENTO 6 | 3 |

Especificaciones Técnicas.

La pelota tendrá una superficie exterior uniforme que consistir[a en una tela.

Deberá ajustarse a las siguientes especificaciones:

| TIPO 1

(RÁPIDA) |

TIPO 2

(MEDIA) |

TIPO 3

(LENTA) |

ALTITUD | |

|---|---|---|---|---|

| PESO (MASA) | 56.0-59.4 gramos | 56.0-59.4 gramos | 56.0-59.4 gramos | 56.0-59.4 gramaos |

| TAMAÑO | 6.54-6.86 cm | 6.54-6.86 cm | 7.00-7.30 cm | 6.54-6.86 cm |

| REBOTE | 138-151 cm | 135-147 cm | 135-147 cm | 122-135 cm |

| DEFORMACIÓN HACIA DELANTE | 0.56-0.74 cm | 0.56-0.74 cm | 0.56-0.74 cm | 0.56-0.74 cm |

| DEFORMACIÓN DE RETROCESO | 0.74-1.08 cm | 0.80-1.08 cm | 0.80-1.08 cm | 0.80-1.08 cm |

| COLOR | blanco o amarillo | blanco o amarillo | blanco o amarillo | blanco o amarillo |

Normas Aplicables.

Característica condición del Producto.

Las dos características esenciales y que condicionan al producto son el rebote de la misma y la velocidad que recubre las pelotas de caucho.

Rebote: Esta característica es una característica crítica del producto ya que un mal rebote condiciona su uso en el juego, es por eso que la ITF establece en el reglamento de tenis (Apéndice I) cuál debe ser el rebote adecuado que posean los distintos tipo de pelotas.

Para lograr el rebote deseado y una mayor vida útil del producto es fundamental inyectar la cantidad de presión y aire o nitrógeno en el interior de la pelota establecido en las especificaciones.

Velocidad: Otro factor importante de la pelota de tenis es la velocidad de la misma, que tiene que ser la adecuada según cual sea la superficie para la que esté destinado su uso. La velocidad de la pelota dependerá por un lado de la densidad y el peso de la misma (las especificaciones adecuadas las encontramos en el reglamento, Apéndice I).

Por otro lado, la velocidad de la pelota también se ve condicionada por el paño de felpa que recubre la misma, ya que crea un efecto de arrastre o fricción con el aire cuando es lanzada durante un juego permitiendo un mejor control. Desde el lado productivo para lograr el efecto adecuado del paño es fundamental el buen mullido de las pelotas.

Plan de Ensayos.

Los productos elaborados deben pasar por una serie de ensayos que permite verificar la calidad adecuada de la pelota y el cumplimiento de las reglamentaciones establecidas por la ITF.

Ensayo de Pique de la Pelota: El ensayo se hace arrojando una pelota desde unas 100 pulgadas (254 cm) de altura y se busca verificar que la pelota cumpla con la condición de rebote establecida por la ITF. El mismo tiene que estar en el intervalo entre 53 pulgadas (135 cm) y 58 pulgadas (147 cm).

Ensayo de deformación: A medida que se va usando la pelota en el juego la presión se reduce hasta el punto que la misma ya no es útil. Por este motivo es fundamental que inicialmente (previo al primer uso) el producto posea la presión y el nivel de deformación establecido por la norma de la ITF. Para efectuar el ensayo se le ejerce a la pelota una presión de 8 kg y se observa el resultado. La pelota será aceptada dentro de los parámetros de calidad si la deformación se encuentra entre los 0,22 pulgadas (0,5 cm) y 0,291 pulgadas (0,7 cm).

Previo a los testeos es necesario realizar:

- Aclimatización de la pelota, lo que demuestra que la temperatura y la humedad pueden afectar las propiedades.

- Pre-Compresión, que asegura que la pelota se capaz de deformarse.

Acondicionamiento del Producto.

Definición del Proceso de Producción.

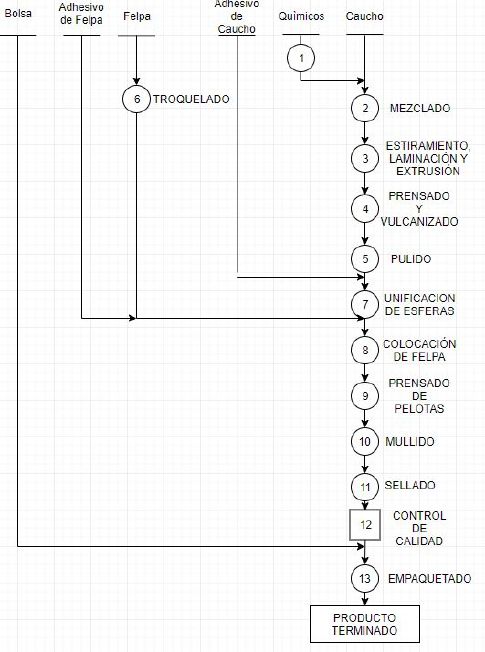

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos.

Descripción de cada etapa del proceso productivo.

1) Pesaje de químicos: El proceso productivo comienza con la realización de las mediciones de los químico que se van a mezclar con el caucho natural para formar el núcleo de las pelotas de tenis.

2) Mezclado: Concluido el primer paso, se realiza el mezclado del caucho con una serie de componentes químicos y aditivos requeridos por su formulación específica. Ambas materias primas ingresan a la máquina mezcladora.

La finalidad de agregarle químicos al caucho es otorgarle a la futura pelota las propiedades adecuadas de elasticidad, durabilidad, dureza, entre otras.

3) Estiramiento, laminación y extrusión de la Mezcla: Una vez formada la mezcla homogénea de caucho y aditivos, es aplanada por dos máquinas, que gracias a los dos cilindros que giran en sentido contrario, le dan la forma de lámina a la mezcla. Luego el caucho pasa por un equipo “calandra”, donde se realiza la estabilización dimensional de las láminas de caucho. Las láminas de caucho se hacen para eliminar las posibles burbujas restantes en la mezcla de caucho. La presencia de burbujas puede provocar el debilitamiento de la pelota. Luego de tener las láminas, el caucho pasa por una extrusión y por un corte que le va a dar forma de “gránulos” sólidos (Como se observan en la imagen) para después ir a la prensa.

4) Prensado y Vulcanizado: Cada uno de los “gránulos” es rociado con silicona y agua caliente para poder despegarse de los moldes. Luego en esta etapa del proceso los gránulos se colocan en una plancha que entrara a una prensa mecánica caliente donde se formarán las medias esferas huecas.

De cada proceso de vulcanizado se obtiene una plancha de semi-esferas que pasan por la cinta transportadora hasta un troquelador donde serán separadas. De este proceso obtenemos un desperdicio de la mezcla de caucho.

5) Pulido: Posteriormente en el proceso, a cada una de las semiesferas se les realiza un lijado de bordes, pulido para darle las dimensiones requeridas. Cabe destacar que las dimensiones dependen del tipo de pelota que se esté fabricando.

6) Troquelado de la Felpa: El paño utilizado para recubrir las pelotas de tenis llegan a la fábrica en forma de rollos. Por eso, para continuar con el proceso de fabricación será necesario realizar previamente los cortes requeridos al paño. Esto lo realizará una máquina troqueladora que posee un sistema integrado de control numérico, mediante un cabezal robotico de corte.

El paño utilizado dependerá del tipo de pelota al cual esté destinado, así como también el dimensionamiento exacto del corte.

7) Unificación de Esferas: Las semiesferas se colocan en bandejas nuevamente, donde se las recubre con un spray de adhesivo y se las manda nuevamente a un proceso de prensado para lograr la unión de partes (formando una esfera completa).

Durante el proceso de unión de las semiesferas, se les inyecta aire presurizado aumentando la presión de la pelota con respecto a la presión atmosférica. (componente crítico para lograr la buena calidad de la pelota).

8) Colocación de Felpa: Luego del prensado la esfera de caucho avanza por la cinta hacia el sector donde se le colocara la felpa. Durante el recorrido se las recubre con el adhesivo correspondiente para que una vez llegadas a la máquina se peguen sobre ellas dos cortes del paño recubriendo la pelota entera. Sin embargo, es necesario antes de terminar el proceso que la pelota pase por una prensa para asegurar el pegado del paño a la pelota.

9) Prensado de pelota: Cuando la esfera de caucho ya posee las felpas pegadas en su exterior, se realiza un proceso de prensado a una temperatura aproximada a los 160°C para que la felpa quede perfectamente adherida al caucho.

10) Mullido: En esta etapa, gracias a una máquina que calienta la pelota se logra “esponjar” la felpa. Este proceso es fundamental porque permitirá que los jugadores pueden dominar mejor los movimientos en el juego. Al no ser lisa la superficie de la pelota, se generará una mayor fricción con el aire, permitiendo un mayor control de la pelota.

11) Sellado: Una vez terminado el proceso de elaboración, pasan a la zona de sellado y luego de envasado. Cada una de las pelotas de tenis se sella con el logo de la marca de la empresa y con un número que permite distinguir la misma a la hora del juego. Esto es realizado por una máquina selladora de estampados para logos.

12) Control de calidad: Se toman muestras por lote y se llevan al laboratorio donde se inspeccionara segun dos ensayos. El primero es un estudio quimico, donde se analizara la correcta combinación de adhesivos y el formato del caucho. El otro control y primordial en nuestro fabrica, es el ensayo de pique. Se coloca la pelota en un dispositivo, que presionando un interruptor la deja caer, y se mide el rebote de la misma.

13) Empaquetado: El empaquetado se realiza luego de el control de calidad, en este se colocan 100 pelotas en bolsas plásticas, las cuales van a sellar para que esta quede cerrado herméticamente y estén listas para ser comercializadas.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos).

- Mezcladora:

- Marca: GUIX

- Tipo BANBURY

- Modelo 725

- Capacidad 20kg (17 litros)

- Potencia de accionamiento 150 HP

- Origen ESPAÑA

- Molinos con cilindros:

- Marca CASTELLS

- Origen: ARGENTINA

- Cada molino consta de 2 cilindros de giro contrario.

- Dimensiones:

- Diámetro cilindros: 440mm. Ancho útil: 1300 mm

- Diámetro cilindros: 440mm. Ancho útil: 1040 mm

- Potencia de accionamiento 1) 100 HP. Motor con motoreductor y poleas múltiples.

- Potencia de accionamiento 2) 50 HP. Motor con motoreductor y poleas múltiples.

- Molino 1: Calefaccionado por vapor.

- Molinos 1 y 2 poseen paradas de emergencia y sistemas de inversión de giro.

- Calandra: Estabilización dimensional (0.25 a 1.5 mm) de planchas de caucho o telas engomadas. Equipado con 4 cilindros calefaccionados a vapor de acero inoxidable. Completo con todos sus accesorios normales de funcionamiento.

- Marca WUNFELL

- Dimensiones (cilindros): Diámetro 400 mm, Ancho útil 1000 mm

- Potencia 25 HP

- Origen: Alemania

- Prensa vulcanizadora 1:

- Marca Mc Neil Akron

- Origen: USA

- Modelo: 110-32x48

- Presión de cierre: 55 Toneladas

- Dimensión de los platos: 1195 mm x 890 mm

- Motor: 3 HP

- Lotes de 99 pelotas.

- Pulidora y Engomadora (BUFF & SPRAY)

- Consta de:

- 2 Tolvas de carga

- 2 Vibradores de alimentación

- Carrusel de 8 estaciones para carga, lijado, adhesivo, secado y descarga de semiesferas.

- Dispositivo de armado de bandejas de semiesferas.

- Motor de 5 HP / 1300 rpm.

- Dimensiones: 4184 mm x 2956 mm.

- Origen: USA (Planta Phoenix, Arizona Penn Racquet Sports)

- Consta de:

- Prensa vulcanizadora 2: Calentamiento, inflado y enfriado.

- Marca Shaw Mc Neil

- Origen Inglaterra

- Modelo: 110-32x48

- Presión de cierre: 55 Toneladas

- Dimensión de los platos: 1195 mm x 890 mm

- Motor: 3 HP

- Lotes de 99 pelotas.

- Troqueladora: Para felpa.

- Marca SCHON

- Modelo 2071 A

- Ancho útil: 1720 mm

- Capacidad: 2500 unidades/hora

- Potencia: 7.5 HP

- Origen: Alemania

- Troqueladora: Para Semiesferas de caucho

- Potencia 10 Hp / 14.9kW

- Dimensión de los platos: 1195 mm x 890 mm

- Lotes de 99 pelotas

- Selladora:

- Contiene 2 cabezales de 4 logos cada uno.

- Capacidad en alimentación automática: 10.000 pelotas por hora.

- Alimentación por sistema de transporte de pelotas con vacío.

- Origen: USA (Planta Phoenix, Arizona Penn Racquet Sports).

- Mullidora

- Capacidad de carga de 50 litros

- 1 Tambor

- Colocadora de paños

- Automática

- Potencia 0.25 HP

- Velocidad de colocación: 4 segundos por pelota

Consumo de Energía, agua y otros servicios.

Mantenimiento y medios de control (máquinas, tareas, etc...). Descripción de los sistemas de seguridad (incendio, accidentes, etc...)

Cálculos de ejercicios 1 a 5 de la Guía.

Determinación de la evolución de las mercaderías.

Tiempos de entrega y envío de las mercaderías.

Tamaños y frecuencias de compras.

Cálculos de los ejercicios 6 a 11 de la Guía.

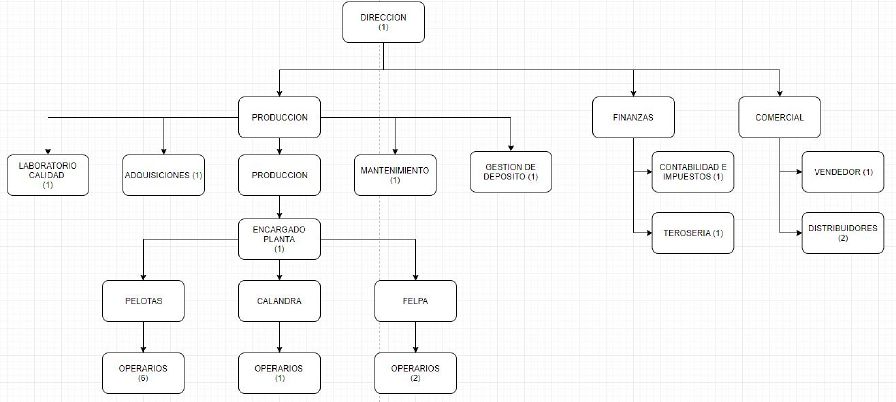

Determinación de Personal.

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

Calificación y Formación necesaria de los Operadores.

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

Producción

Equipos auxiliares:

- Caldera humo tubular de 3 pasos

- Marca: Stocco.

- Origen: Argentina

- Superficie de calefacción: 28 m2

- Producción de vapor: 1000 kg/hora

- Presión de trabajo: 10 kg/cm2

- Combustible: Gas Natural.

- Quemador: SAAKE

- Modelo: PAG20B1

- Compresor a Tornillo

- Marca ATLAS COPCO

- Modelo GA55+FF C/secador frigorífico incorp. -7.5 bar

- Origen : Bélgica.

- Capacidad de aire libre suministrado (FAD) 184 lts/seg

- Máxima presión de aire 7.5 bar( e)

- Potencia de motor de accionamiento 55 kw (70CV)

- Nivel sonoro 66 dB (A)

- Capacidad medida s/norma ISO 1217- Ed.3 Anexo C 1996.

- Auto elevador:

- Marca: DARC

- Modelo FD30T

- Capacidad 3000kg Torre doble 3600 mmm

- Motor Diesel Marca XINCHAI

- Transmisión automática

- Rodado neumático

- Desplazador lateral, uñas STD y Kit ART completo

- Origen : Argentina