Diferencia entre revisiones de «2020/Grupo10/DimensionamientoFisico»

mSin resumen de edición |

(Calculos pto 5) |

||

| Línea 1066: | Línea 1066: | ||

La capacidad máxima esta dada por la capacidad en la última sección cuando el cuello botella está al 100%, resultando 4810 unidades. | La capacidad máxima esta dada por la capacidad en la última sección cuando el cuello botella está al 100%, resultando 4810 unidades. | ||

== Determinación del personal | == Determinación de la evolución de las mercaderías == | ||

=== Evolución de la producción === | |||

[[Archivo:Evolucion de la prod.png]] | |||

=== Stock promedio de producto elaborado === | |||

[[Archivo:Stock prom pt.png]] | |||

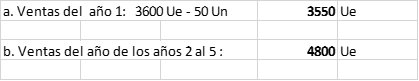

=== Evolución de las ventas durante la vida útil del proyecto === | |||

[[Archivo:Evolucion vtas.png]] | |||

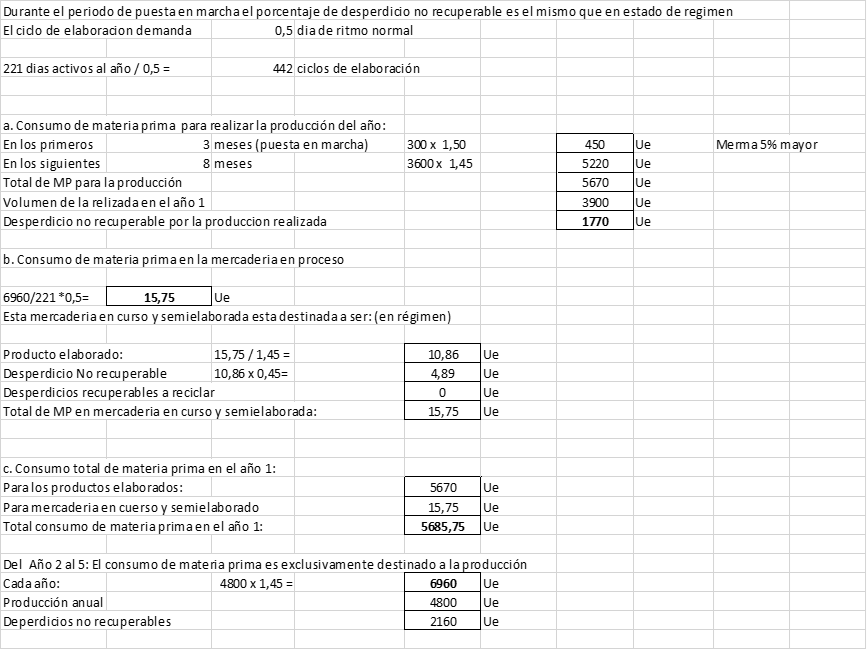

=== Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborado === | |||

[[Archivo:Consumo de mp.png]] | |||

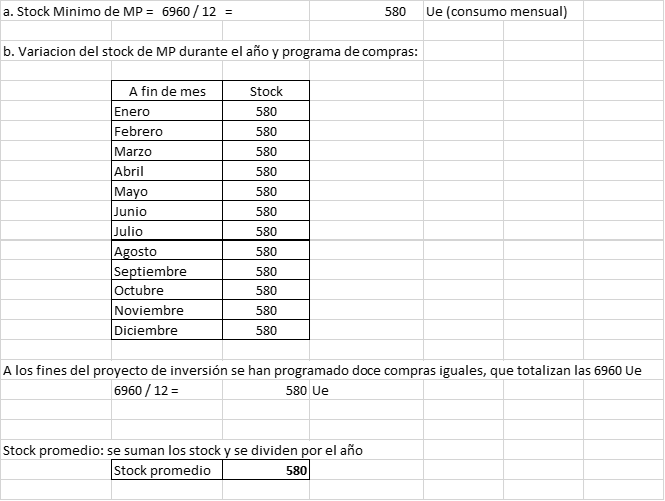

=== Determinar el stock promedio de materia prima y el programa de compras === | |||

[[Archivo:Stock prom mp.png]] | |||

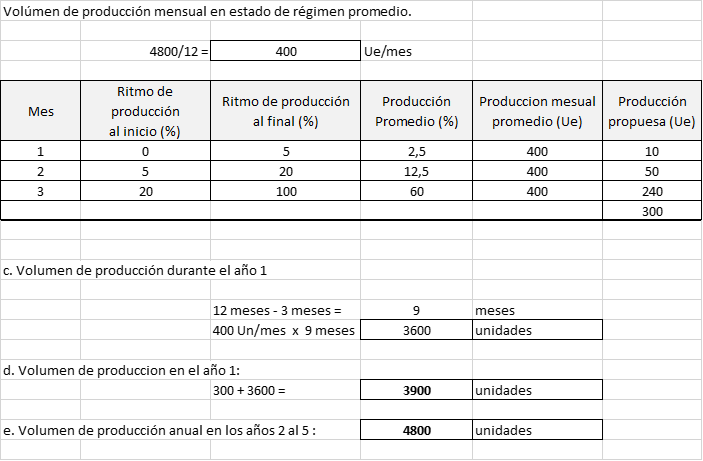

=== Evolución de la producción === | |||

[[Archivo:Cuadro evolucion de la prod.png]] | |||

== Determinación del personal == | |||

=== Organigrama de toda la empresa. === | === Organigrama de toda la empresa. === | ||

Revisión del 03:04 3 jul 2020

Determinación de la localización

En primera instancia no existe ninguna factor que restrinjan nuestra localización para la producción de nuestro producto seleccionado, los bafles, ya que ni el producto final, ni los materiales ni ningún proceso posee una restricción como si lo tendrían otros productos.

Además en nuestro proyecto no existe un inversor que quiera realizar una elección del carácter subjetivo, permitiendo la realización de una elección del tipo racional por medio de la matriz de localización.

Una vez indicado que no existe factor restrictivo se procese a la realización de la matriz de localización.

Para ellos seleccionamos 3 localizaciones posibles: CABA, Zona Norte y Zona Sur. Los factores que utilizaremos para analizar son: Cercanía de la fuente de abastecimiento, Medios de transporte, Valor y disponibilidad de terrenos, Disponibilidad de energía eléctrica, Consideraciones legales y políticas, Condiciones sociales y culturales, Cercanía al mercado, Comunicación y Cercanía a la fuente de Mano de Obra, cada una con su importancia relativa para el factor del proyecto y para cada alternativa la disponibilidad relativa del factor para la alternativa, obteniendo como resultado la siguiente matriz.

Teniendo en cuenta este análisis se determinó como localización más óptima la Ciudad Autónoma de Buenos Aires.

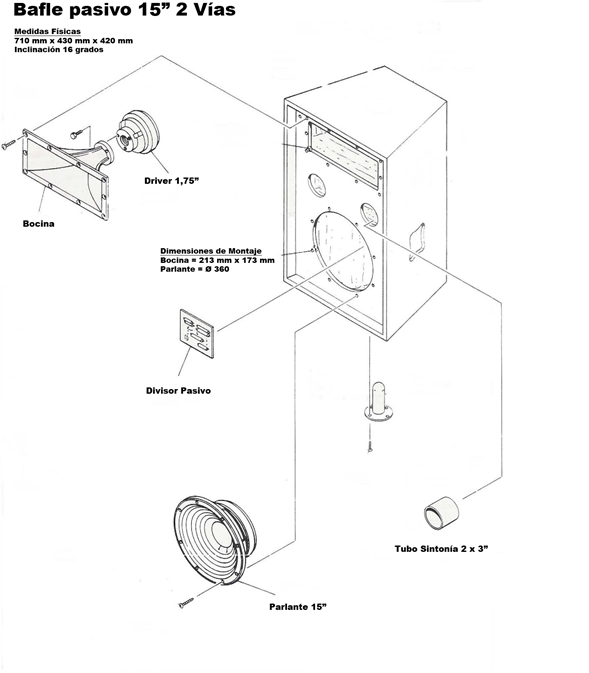

Definición Técnica del Producto

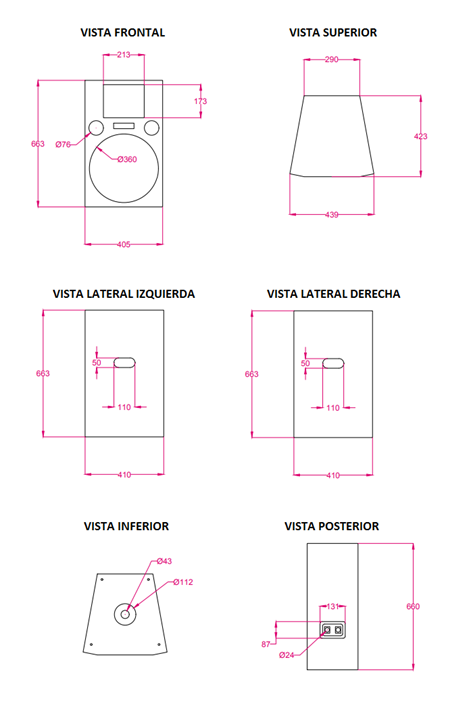

Planos y/o Dibujos

Listado de Materiales (BOM)

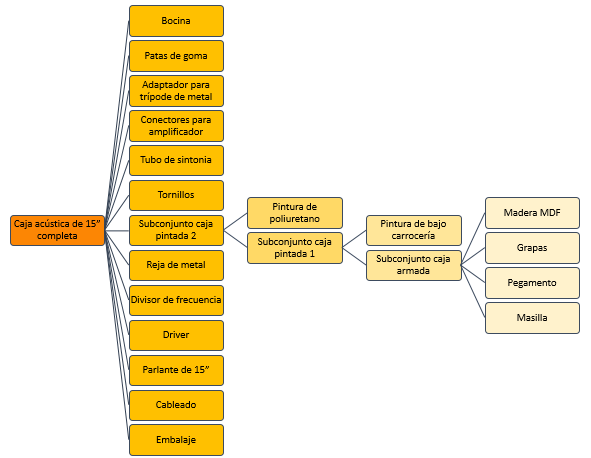

Caja acústica de 15" completa

| Materia Prima y Materiales | NIVEL | Cantidad | Unidad | ||||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |||

| Madera MDF 18 mm | X | 1,15 | m2 | ||||

| Pegamento | X | 0,05 | kg | ||||

| Grapas | X | 60 | u | ||||

| Masilla enduido plástico | X | 0,04 | kg | ||||

| Subconjunto caja armada | X | 1 | u | ||||

| Pintura de bajo carrocería o protex | X | 0,5 | kg | ||||

| Subconjunto caja pintada 1 | X | 1 | u | ||||

| Pintura de poliuretano de 3 componentes | X | 0,57 | L | ||||

| Subconjunto caja pintada 2 | X | 1 | u | ||||

| Reja de metal pintada | X | 1 | u | ||||

| Tornillos conectores 28 mm | X | 4 | u | ||||

| Tornillos 1,5 cm | X | 28 | u | ||||

| Patas de goma | X | 4 | u | ||||

| Adaptador para trípode de metal | X | 1 | u | ||||

| Conectores para amplificador speakon | X | 2 | u | ||||

| Tubo de sintonía 3" x 3" | X | 2 | u | ||||

| Bocina | X | 1 | u | ||||

| Parlante de 15” | X | 1 | u | ||||

| Driver | X | 1 | u | ||||

| Plaqueta divisora de frecuencia | X | 1 | u | ||||

| Cableado 2,5 mm de seccion | X | 3 | m | ||||

| Pluribol | X | 2 | m | ||||

| Cartón corrugado | X | 2 | m | ||||

| Cinta de embalar | X | 1 | m | ||||

| Caja acústica de 15" completa | X | 1 | u | ||||

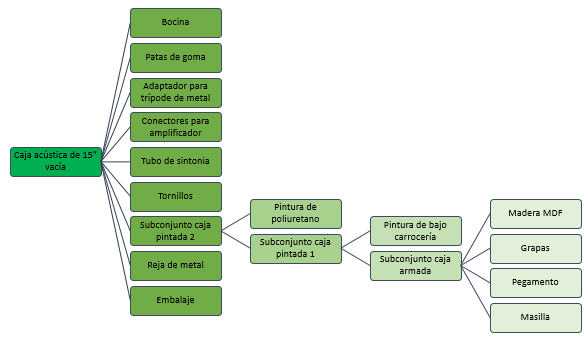

Caja acústica de 15" vacía

| Materia Prima y Materiales | NIVEL | Cantidad | Unidad | ||||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |||

| Madera MDF 18 mm | X | 1,15 | m2 | ||||

| Pegamento | X | 0,05 | kg | ||||

| Grapas | X | 60 | u | ||||

| Masilla enduido plástico | X | 0,04 | kg | ||||

| Subconjunto caja armada | X | 1 | u | ||||

| Pintura de bajo carrocería o protex | X | 0,5 | kg | ||||

| Subconjunto caja pintada 1 | X | 1 | u | ||||

| Pintura de poliuretano de 3 componentes | X | 0,57 | L | ||||

| Subconjunto caja pintada 2 | X | 1 | u | ||||

| Reja de metal pintada | X | 1 | u | ||||

| Tornillos conectores 28 mm | X | 4 | u | ||||

| Tornillos 1,5 cm | X | 20 | u | ||||

| Patas de goma | X | 4 | u | ||||

| Adaptador para trípode de metal | X | 1 | u | ||||

| Conectores para amplificador speakon | X | 2 | u | ||||

| Tubo de sintonía 3" x 3" | X | 2 | u | ||||

| Bocina | X | 1 | u | ||||

| Pluribol | X | 2 | m | ||||

| Cartón corrugado | X | 2 | m | ||||

| Cinta de embalar | X | 1 | m | ||||

| Caja acústica de 15" completa | X | 1 | u | ||||

Especificaciones Técnicas

- Woofer de 15" JBL 15pwPro

- Driver JBL d220Ti con membrana de Titanio de 1,75"

- Respuesta de 40 hz a 20.000 hz

- Potencia 325 watts RMS

- Impedancia 8 ohms

- Incluye adaptador metálico para montar en trípode en la parte inferior.

- Doble conector Speakon, con entrada y salida para otros bafles.

- Manijas caladas en la madera.

Plan de ensayos

Una vez concluido el proceso productivo de la caja acústica completa, antes de realizar el embalaje se realiza una prueba del bafle para verificar que funcione en optimas condiciones. Se lleva a cabo conectando la caja a una consola potenciada o amplificador y se realiza una prueba de sonido.

Acondicionamiento del Producto

Ambas cajas (vacía y completa) al finalizar la segunda mano de pintura de poliuretano debe aguardar 24 hs para su poterior embalado, y una vez realizado el embalaje unas 72 hs para que la pintura cumpla el ciclo de endurecimiento total.

Respecto al almacenamiento del producto se utilizará un sistema de estanterías.

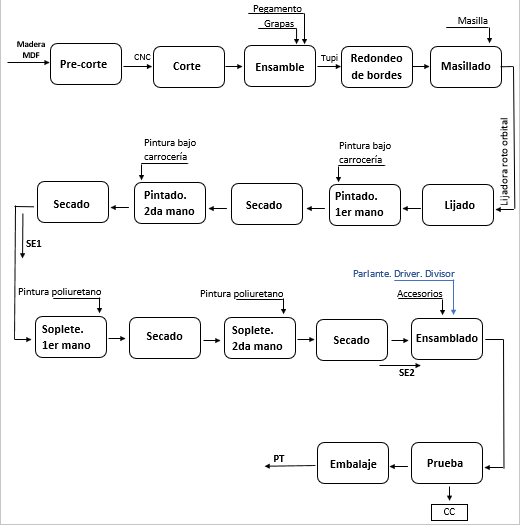

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Descripción de cada etapa del proceso productivo

- Pre-Corte: Se adquiere la materia prima, que consiste en una madera de 1.83 x 3.66mt. o de 1.83 x 1.22mt. Luego de adquirida la tabla de madera, se procede a cortarla en 3 partes utilizando una sierra manual. En el caso de haber comprado la madera de dimensiones 1.83 x 1.22 este paso no es necesario, ya que posee las medidas que necesitamos utilizar.

- Corte: Utilizando un Router CNC, se procede a realizar el corte de las partes de la caja. El tiempo estimado para realizar este procedimiento es de 20min/caja.

- Ensamble: Este proceso se realiza de manera manual, utilizando las pistolas neumáticas se unen las partes de la caja previamente cortadas.

- Redondeo de bordes: Utilizando una máquina Tupi, se procede al redondeo de bordes de cada caja.

- Masillado: Nuevamente de manera manual, se realiza el masillado de las cajas que es usado para reparar algunas fallas mínimas que posean las cajas. El tiempo de este proceso dependerá de cuantos arreglos se le deba hacer a las cajas.

- Secado: En esta parte del proceso, se dejan las cajas estacionadas por un breve período de tiempo, 2min/caja.

- Lijado: Haciendo uso de una lijadora roto orbital, se procede a lijar por completo a las cajas. Este proceso toma un tiempo estimado de 2min/caja.

- Pintado bajo carrocería 1era mano: En esta etapa del proceso, se hace la primera mano de pintura bajo carrocería de las cajas, de forma manual haciendo uso de un rodillo. Este paso toma 2min/caja.

- Secado: Se dejan secar las cajas con la primera mano de pintura durante 2.5hs. Si a este proceso se le aplica calor, el tiempo se reduciría a 30min.

- Pintado bajo carrocería 2da mano: Se realiza la segunda mano de pintura bajo carrocería de las cajas, de forma manual haciendo uso de un rodillo. Este paso toma 2min/caja.

- Secado: Se dejan secar las cajas con la primera mano de pintura durante 2.5hs. Si a este proceso se le aplica calor, el tiempo se reduciría a 30min.

- Pintado poliuretano 1era mano: En esta etapa se realiza otro proceso de pintura. Para este paso se hace uso de un soplete y se les aplica a las cajas la primer mano de pintura poliuretano. Este proceso toma 2.5min/caja.

- Secado: Luego se deja secar las cajas durante 20min, que es el tiempo que requiere para que esta pintura se seque por completo.

- Pintado poliuretano 2da mano: Se aplica a las cajas la segunda mano de pintura poliuretano. Este proceso toma 2.5min/caja.

- Secado: Luego se deja secar las cajas durante 20min, que es el tiempo que requiere para que esta pintura se seque por completo.

- Ensamble: En esta etapa se ensamblan todos los accesorios restantes de las cajas, se realiza de forma manual utilizando una atornilladora eléctrica. También se realiza el cableado de las mismas, se cortan y se pelan los cables. Por último, se ensamblan el parlante, el driver y el divisor. Estos últimos dos ensambles se realizan para cajas completas únicamente.

- Prueba: Se realiza una prueba del producto final antes de su embalaje, realizando un control de calidad y viendo que el producto cumpla con todas las especificaciones estipuladas.

- Embalaje: Para finalizar, se embalan las cajas de forma manual.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas

Router CNC

Centro de trabajo Thekmatech 1224

- Area de trabajo : 1220x2440x100 mm

- Dimensionamiento de la Mesa : 1220x2440 mm

- Transmision: por cremallera y guias lineales

- Sujercion de la pieza: por Bomba de vacio

- Velocidad de desplazamiento: 25 m/min

- Velocidad de trabajo: 12 m/min

- Progrmacion convencional ISO-CAD CAM: Type 3

- Potencia del motor fresador: 5hp

- Velocidad del Motor fresador: 18000 rpm

- Peso neto: 1000 kg

Mesa de sierra para madera

- Medidas de la mesa 770mmX1000mm

- Hoja de sierra de hasta 350mm

- Escuadra para guía de madera

- Confeccionada en chapa 16

- Protección cubre sierra superior (con ruedas para deslizamiento)

- Velocidad: 3000 RPM

- Protector cubre sierra inferior

- Motor 2 hp. Trifasico

- Procesa 1 tabla de madera MDF de 18300x3660

Engrapadora neumática:

- Modelo: Hamilton 5.7 X 10/50 Mm Ga18 Cod. Eyc Dgm

- Capacidad de carga: 100 Unidades

- Calibre: Ga18

- Grapas: 5,7 X 16/40mm

- Clavos: 15 / 50mm

- Presión de trabajo 60-100 psi.

- Presión Máxima 120 psi.

Tupi fresadora

Modelo Einhell TE-RO 55

- Potencia: 1200 w

- Tension: 220V

- Velocidad máxima de 30000rpm.

- Velocidad mínima de 11000rpm.

- Diferentes velocidades.

- Dimensiones de 17.2cm de ancho, 27.8cm de alto, 28cm de profundidad.

- Pesa 4.4kg.

Lijadora Roto Orbital

Makita Bo5040

- Potencia 300 W

- R.p.m 12.000 Rpm

- Vibraciones por min. 24.000 Vpm

- Diámetro de la órbita 2,8 mm

- Diámetro de disco abrasivo 125 mm

- Peso 1,4 Kg

- Longitud del cable 2,0 m

- Dimensiones. 218 x 123 x 153 mm

- Conectable a un aspirador

Consumos de energía, agua y otros servicios

Consumo de energía eléctrica

| Cantidad | Consumo unitario (kw) | Consumo total (kw) | Tiempo de uso mensual (hs) | Conumo mensual aprox (kwh) | ||

|---|---|---|---|---|---|---|

| Router CNC | 1 | 3,7285 | 3,7285 | 192 | 715,872 | |

| Mesa de sierra | 1 | 1,4912 | 1.4912 | 192 | 286 | |

| Tupi fresadora | 1 | 1,2 | 1,2 | 192 | 230,4 | |

| Lijadora orbital | 1 | 0,3 | 0,3 | 192 | 57.6 | |

| Compresor de aire | 1 | 1,864 | 1,8 | 192 | 345,6 | |

| Modem roter | 1 | 0,006 | 0.006 | 576 | 3.456 | |

| Computadoras | 4 | 0,15 | 0.3 | 192 | 57.6 | |

| Impresora multifunciom | 1 | 0.15 | 0.15 | 10 | 1.5 | |

| Luminaria | 10 | 0,07 | 0.7 | 216 | 151.2 | |

| Atornilladora electrica | 1 | 1.8 | 1.8 | 60 | 108 | |

| Consumo total: 1957.228 kwh | ||||||

Consumo de agua

Nuestro proceso productivo no requiere el uso de agua, con lo cual el consumo de agua estará dado por las instalaciones de baño

Mantenimiento y medios de control

Maquina router CNC

Mantenimiento Diario

1.- Limpieza de pistas, cremalleras y tornillo sin fin.

Con ayuda de un trapo húmedo (DW-40) limpiar pistas, cremalleras y tornillo sin fin para evitar que se acumule aserrín o residuos de materiales.

2.- Dar un bombazo de aceite.

Al encender tu máquina, dar un bombazo de aceite para auto-lubricar todas las pistas de la máquina para evitar que el equipo trabaje en seco.

3.- Limpieza de la mesa de trabajo.

Cada vez que acabes de utilizar la máquina con ayuda de una aspiradora o con la misma manguera del extractor limpiarla para evitar la acumulación de suciedad.

4.- Limpieza de filtro de bomba de vacío.

Quitar los seguros con mucho cuidado, sacar el filtro, limpiar con una brocha el exceso de suciedad y sopletearlo para quitar la acumulación de polvo.

Mantenimiento Semanal

1.- Limpieza de pistas, cremalleras y tornillo sin fin.

Lubricar vigorosamente pistas, cremalleras y tornillo sin fin con DW-40 con el popote puesto para evitar que se disperse mucho.

2.- Limpieza de filtro de bomba de vacío.

Quitar los seguros con mucho cuidado, sacar el filtro, limpiar con una brocha el exceso de suciedad y sopletearlo para quitar la acumulación de polvo.

3.- Limpieza de extractor de polvo y vaciado de bolsas.

Limpiar superficialmente el extractor de polvo para evitar acumulación de polvo.

Respecto a las bolsas, quitar las bolsas con mucho cuidado y vaciarlas totalmente.

NOTA.- Las bolsas nunca deben de llenarse más de 3⁄4.

4.-Revisión de hoja de sacrificio.

Revisar que nuestra hoja de sacrificio no se encuentre muy maltratada. En caso de que lo estuviera, se recomienda cambiarla. El espesor mínimo para esta será de 3 mm.

5.- Purgar el filtro.

Purgar el filtro, aflojado la tuerca de la parte de abajo o en caso de válvula empujarla para sacar toda el agua que se acumula por el vapor condensado.

Mantenimiento Mensual

1.- Revisión de tanque de aceite.

Revisar mensualmente que nuestro tanque de aceite (Aceite Ligero Automotriz Grado SAE-40) no llegue a estar vacío.

2.- Eliminar archivos basura del keypad.

Eliminar todos los archivos que ya no utilicemos o que son ocasionales para evitar la saturación de estos mismos.

3.-Limpiar rejillas del gabinete y transformador.

Limpiar todas las rejillas con ayuda de una aspiradora o la manguera del extractor para evitar la acumulación del polvo. También podemos quitarlas una por una y sopletearlas.

NOTA: Tanto mantenimientos diarios, semanales y mensuales son realizados por los operarios, que previamente han sido capacitados; los mantenimientos semestral y anual se otorga por el proveedor, en donde se realiza una limpieza de puntos clave, revisión y mantenimiento de puntos clave, corrección de fallas menores, lubricación y sobre todo te permitirá conocer el estado actual del equipo.

Descripción de los sistemas de seguridad

En relación con los operarios, estos deben tener los siguientes medios de seguridad y protección.

Protección de la vista: Los ojos son una de las partes más sensibles y que más se ponen en riesgo al trabajar en el taller, debido a la cantidad de partículas y polvo que se produce al taladrar, cortar o pulir la madera. Por eso es necesario el uso de lentes transparentes de material plástico (Gogles) que cubran perfectamente nuestros ojos sin afectar la visibilidad.

Protección de Boca, Nariz, Pulmones: los operaios se encuentranexpuestos al aserrín, solventes, pintura entre otros productos tóxicos que podrían poner en riesgo el

sistema respiratorio y provocar enfermedades a mediano plazo; por tanto se hara uso de de filtros, máscaras o cubre-bocas, recolectores o aspiradores; que permitan proteger las vías nasales, garganta y sobre todo nuestros pulmones.

Protección de Oídos: En su mayoría, las herramientas eléctricas producen una gran cantidad de ruido. Por ello la protección auditiva evitará que nuestros oídos sean afectados por la exposición al ruido. Se usaran tapones de goma para los oídos o unas las orejeras especializadas podrían evitar aun sordera parcial.

Protección Para las Manos: Las manos son consideradas una de las herramienta principal para realizar trabajo y que son exponen a accidentes, leves como: la abrasión, astillados o solventes dañinos, solucionables con un par de guantes. Hasta más graves al trabajar con aparatos eléctricos cortantes, como en este proyecto. Para esto se recomienda estar concentrado y mantener cierta distancia de los discos y sierras al trabajar.

Sistemas contra incendios

Sistema de deteccion temprana: En nuestro proyectos seleccinamos el sistema de deteccion convencional, cuya función principal es justamente detectar un incendio lo más temprano posible y generar las señales de alarma correspondientes para poder tomar las medidas pertinentes de extinción y evacuación. Para ello el sistema debe emitir señales acústicas y/o visuales tanto a los ocupantes del edificio como a quien se encuentre realizando el monitoreo.

Sistema de extinion de incendio: utiliaremos los extintores de polvo químico seco ABC, estos son diseñados para proteger áreas que contienen riesgos de fuego Clase A (combustibles sólidos), Clase B (combustibles líquidos y gaseosos) o Clase C (equipos eléctricos energizados). Son ideales para industria de madera, oficinas, viviendas, depósito de combustibles, transporte, comercios, escuelas, entre otros lugares.

Estarán ubicados estratégicamente cerca de los puntos con mayor riesgo de incendio.

Balance anual de material. Producción seccional

De acuerdo a la tecnología adoptada, la producción se desarrollará a través de 8 secciones operativas, produciendo 4800 unidades en estado de régimen

| Secciones | Desperdicios | ||

|---|---|---|---|

| Recuperables | No Recuperables | ||

| 1 | Pre corte | 0 | 0 |

| 2 | Corte | 0 | 2170 |

| 3 | Ensamble | 0 | 0 |

| 4 | Redondeado | 0 | 0 |

| 5 | Masillado | 0 | 0 |

| 6 | Pintado bajo carrocería | 0 | 0 |

| 7 | Secado | 0 | 0 |

| 8 | Pintado poliuretano | 0 | 0 |

| Secciones | Alimentación | Desperdicios | Producciones

seccionales | ||

|---|---|---|---|---|---|

| Recuperables | No recuperables | ||||

| 1 | Pre corte | 6960 | 0 | 0 | 6960 |

| 2 | corte | 6960 | 0 | 2160 | 4800 |

| 3 | Ensamble | 4800 | 0 | 0 | 4800 |

| 4 | Redondeado | 4800 | 0 | 0 | 4800 |

| 5 | Masillado | 4800 | 0 | 0 | 4800 |

| 6 | Pintura bajo carrocería | 4800 | 0 | 0 | 4800 |

| 7 | Secado | 4800 | 0 | 0 | 4800 |

| 8 | Pintado poliuretano | 4800 | 0 | 0 | 4800 |

| Totales | 6970 | 0 | 2160 | 4800 | |

Nota: Todos los valores son expresados en unidades equivalentes.

Cálculo del desperdicio no recuperable en la sección corte:

Considerando que

- Un bafle está compuesto por 1,15 m2 de madera, siendo esto igual a una unidad equivalente de producto

- La madera promedio empleada para la producción de un bafle es 1,67 m2 (1,83 x 1,66 / 4)

- La producción anual en estado de régimen es 4800 unidades

1,67 - 1,15 = 0,52 m2 = 0,45 unidades equivalentes x 4800 = 2160 unidades equivalentes de desperdicio no recuperable

Volumen total ingresado, en la primera sección operativa: 6960 unidades/ año

Consumo real de materia prima: 6960 unidades/año, ya que no hay desperdicios recuperable.

Porcentaje de desperdicio operativo, en función de producción: (2160 /4800 ) x 100 = 45%

Porcentaje de desperdicio real, en función de producción: 45%

Ritmo de trabajo

Se trabaja con 1 equipo durante 5 días a la semana de lunes a viernes, con turnos de 8 horas por día.

Horas activas/año de las máquinas y herramientas operativas.

Días activos/año = 240 días/año – 19 días no laborales = 221 días

Horas activas/año = 221 días activos/año x 8 horas/día = 1768 horas

Horas/año trabajadas por cada operario.

Como sólo hay un equipo de operarios, el valor será el mismo que en el punto anterior, es decir, 1768 horas.

Capacidad real anual de la maquinaria tipo de cada sección operativa

Coeficiente operativo = (horas activas/año - horas de paro totales/año) / horas activas / año

Capacidad Real = Capacidad teórica x Coeficiente operativo

| Secciones | Capacidad Teorica /

maquina x hora |

Horas activas / año | Capacidad teórica /

maquina x año |

Rendimiento

operativo (%) |

Capacidad Real

Maq x Año | |

|---|---|---|---|---|---|---|

| 1 | Pre corte | 15 | 1768 | 26520 | 90 | 23868 |

| 2 | Corte | 12 | 1768 | 21216 | 95 | 20155,2 |

| 3 | Ensamble | 12 | 1768 | 21216 | 90 | 19094,4 |

| 4 | Redondeado | 30 | 1768 | 53040 | 90 | 47736 |

| 5 | Masillado | 30 | 1768 | 53040 | 90 | 47736 |

| 6 | Pintado bajo carrocería | 30 | 1768 | 53040 | 90 | 47736 |

| 7 | Secado | 2 | 1768 | 3536 | 68 | 2404,48 |

| 8 | Pintado poliuretano | 25 | 1768 | 44200 | 90 | 39780 |

Determinación de la cantidad de maquinas, capacidad real anual y su aprovechamiento

Cantidad de maquinas operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa de producción

| Secciones | Programa Anual

de Producción |

Capacidad real /

máquinas x años |

Cantidad máquinas

necesarias |

Capacidad Real /

sección x año |

Aprovechamiento

seccional (%) | |

|---|---|---|---|---|---|---|

| 1 | Pre corte | 6960 | 23868 | 1 | 23868 | 29,20 |

| 2 | Corte | 4800 | 20156 | 1 | 20156 | 23,81 |

| 3 | Ensamble | 4800 | 19095 | 1 | 19095 | 25,14 |

| 4 | Redondeado | 4800 | 47736 | 1 | 47736 | 10,06 |

| 5 | Masillado | 4800 | 47736 | 1 | 47736 | 10,06 |

| 6 | Pintura bajo carrocería | 4800 | 47736 | 1 | 47736 | 10,06 |

| 7 | Secado | 4800 | 2405 | 2 | 4810 | 99,79 |

| 8 | Pintado poliuretano | 4800 | 39780 | 1 | 39780 | 12,07 |

La sección 7 de secado es representativa de 4 puesto de trabajo, con lo cual son necesarias 8 herramientas.

La sección 6 de pintado es representativa de 2 puestos de pintado bajo carrocería, correspondientes a 1° y 2° capa del mismo, con cual son necesarias 2 herramientas.

La sección 8 de pintado de poliuretano es representativa de 2 puestos de trabajo en distintas etapas, con lo cual son necesarias 2 herramientas.

Cuello de botella y la capacidad real anual del equipo

El cuello botella esta dado por sección de mayor aprovechamiento seccional, en nuestro caso, la sección 7 correspondiente al secado.

La capacidad máxima esta dada por la capacidad en la última sección cuando el cuello botella está al 100%, resultando 4810 unidades.

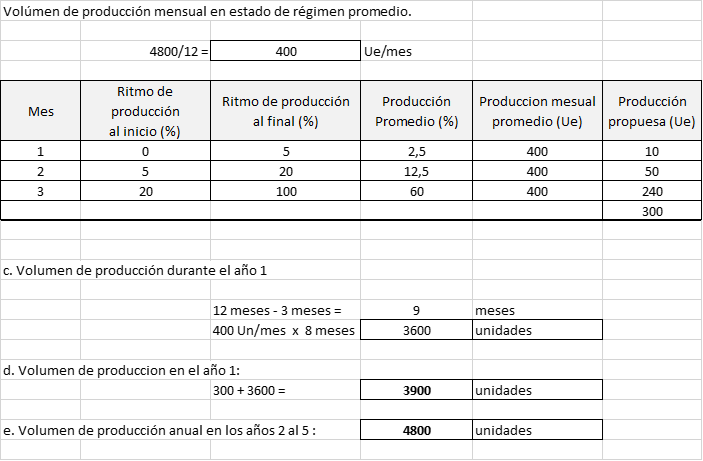

Determinación de la evolución de las mercaderías

Evolución de la producción

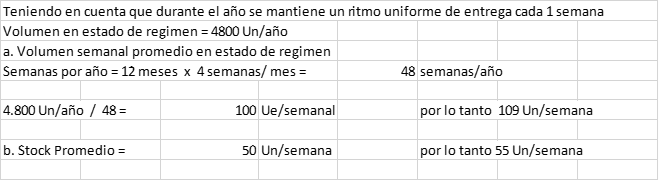

Stock promedio de producto elaborado

Evolución de las ventas durante la vida útil del proyecto

Consumo de materia prima para el programa de producción y formación de la mercadería en curso y semielaborado

Determinar el stock promedio de materia prima y el programa de compras

Evolución de la producción

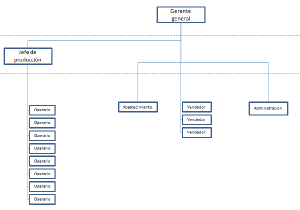

Determinación del personal

Organigrama de toda la empresa.

Descripción de los puestos de trabajo y Calificación y formación necesaria de los operadores.

Gerente general: Su actividad consiste en el monitoreo de las áreas de la empresa, controlando el área de producción, abastecimiento, ventas y administración.

Se requiere experiencia previa en gerencia.

Jefe de operaciones: Su actividad consiste en el control de los procesos productivos y operarios vinculados a los mismos.

Cumple 8hs de trabajo de lunes a viernes. Depende de manera directa del gerente general. Se requiere experiencia en el manejo de personal y en lo posible experiencia en procesos productivos.

Operarios: Cada operario desempeña su actividad en los siguientes puestos de trabajo los cuales fueron detallados previamente en el dimensionamiento físico.

Operario 1: Pre corte y corte.

Operario 2: Ensamble y redondeo de bordes

Operario 3: Masillado, se deja secar y lijado

Operario 4: Pintado bajo carrocería 1era mano y de 2da mano

Operario 5: Secado tanto del primer pintado como del segundo pintado con la aplicación de una pistola de calor

Operario 6: Pintado poliuretano 1era mano y 2da mano

Operario 7: Secado tanto del primer pintado como del segundo pintado con la aplicación de una pistola de calor

Operario 8: Ensamble, prueba, embalaje.

Todos los operarios cumplen 8hs de trabajo de lunes a viernes. Dependen de manera directa del Jefe de operaciones. Tienen prioridad aquellos candidatos que poseen experiencia previa en su respectiva tarea aunque no es un aspecto excluyente.

Vendedores: Su actividad consiste en obtener nuevos clientes y atender las necesidades o requerimientos de los clientes existentes a fin de mantener una buena relación con estos, realizando visitas, reuniones, etc.

Necesidad excluyente, licencia de conducir a fin de poder movilizarse. Dependen de manera directa del gerente general. Tienen prioridad aquellos candidatos que poseen experiencia en el área de ventas aunque no es un aspecto excluyente.

Abastecimiento: Su actividad consiste en la recepción de MP por parte de proveedores para luego enviar la misma al área correspondiente y el despacho de producto terminado para entregar al flete.

Dependen directamente del gerente general. El puesto no posee ningún requerimiento especifico.

Administración: Su actividad consiste en el manejo adminitrativo de la empresa, recepción de solicitudes y todo tipo de gestión administrativa.

Dependen directamente del gerente general. El puesto no posee ningún requerimiento especifico.