2020/Grupo2/DimensionamientoFisico

1. Determinación de localización

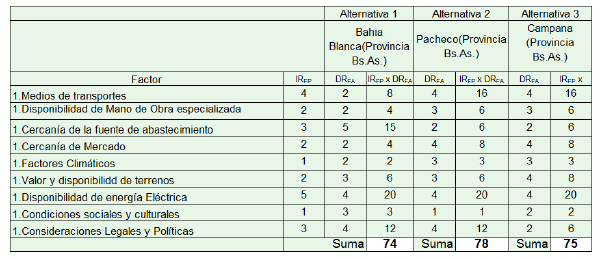

Para determinar la localización del proyecto se tuvieron en cuenta tres posibles ubicaciones: Bahía Blanca, Pacheco y Campana, todas ubicadas en la Provincia de Buenos Aires. Las mismas fueron elegidas por su cercanía a los proveedores o por ser polos industriales con presencia de la industrial plástica.

Analizando los resultados obtenidos vemos que Pacheco (Provincia de Buenos Aires) es la opción que más puntos suma, sin embargo no hay gran diferencia entre las otras opciones, por lo que creemos que es indistinto elegir entre cualquiera de ellas.

2. Definición técnica del producto

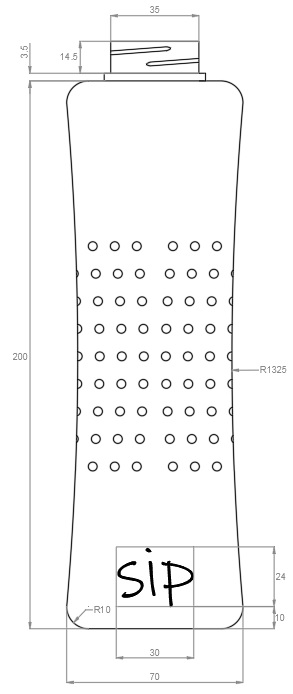

Planos de fabricación:

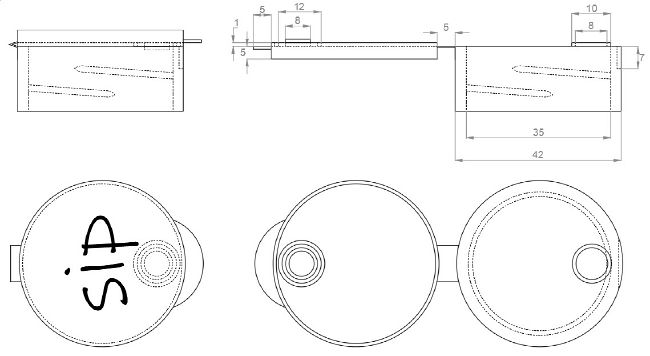

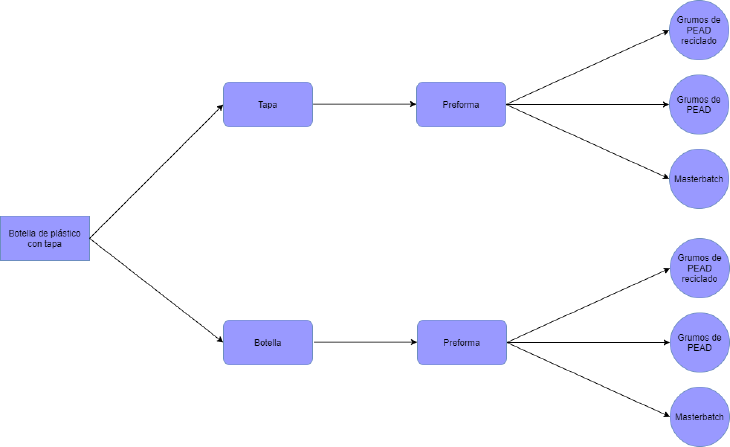

Diagrama arbóreo:

Listado de materiales (BOM):

| CÓDIGO | DESCRIPCIÓN | NIVEL | |||

| 1 | 2 | 3 | 4 | ||

| GP | Grumos de PEAD | X | |||

| GPR | Grumos de PEAD reciclado | X | |||

| MB | Masterbatch | X | |||

| PRE | Preforma | X | |||

| TP | Tapa | X | |||

| BOT | Botella | X | |||

| BOTF | Botella Terminada | X | |||

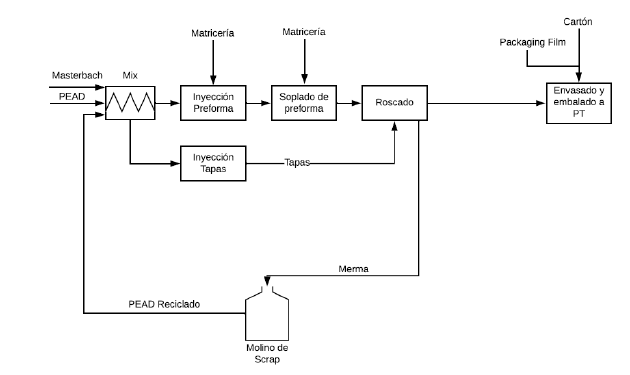

3. Definición del proceso de producción

Descripción de etapas del proceso productivo:

Recepción de Materias Primas

El proceso productivo comienza con la recepción de materias primas, las cuales son grumos de polietileno (en bolsas o big bags) y colorante Masterbatch.

Mezclado

Se ingresan el polietileno, el polietileno reciclado y el colorante en un mezclador de sólidos a partir de una tolva con un mandril llenado manualmente, el cual mezcla las sustancias hasta obtener un producto uniforme y una temperatura específica.

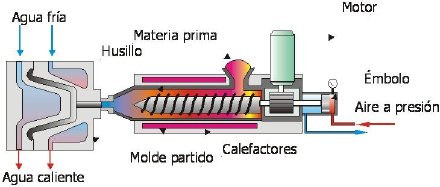

Inyección Preforma

El producto previamente mezclado, ingresa a partir de gravedad dentro de la cámara de inyección, conformada por un cilindro que es donde se desplaza el fluido y se mueve a partir de un tornillo (movilizado a partir de aire comprimido) equipado con resistencias eléctricas que funde y plastifica el producto, para luego inyectarlo a presión en un molde o cavidad específico.

Luego en este molde se enfría a partir de agua de refrigeración, por medio de un chiller equipado dentro de la misma máquina.

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap.

Inyección Tapas

El producto previamente mezclado, ingresa a partir de gravedad dentro de la cámara de inyección, conformada por un cilindro que es donde se desplaza el fluido y se mueve a partir de un tornillo equipado con resistencias eléctricas que funde y plastifica el producto, para luego inyectarlo a presión en un molde o cavidad específico.

Luego en este molde se enfría a partir de agua de refrigeración, por medio de un chiller equipado dentro de la misma máquina.

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap.

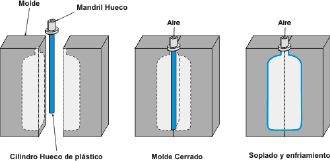

Soplado Preforma

La preforma previamente inyectada, se deposita manualmente en un mandril, para luego ser colocada en un molde, a partir de la inyección de aire comprimido a través del mandril, se soplada, quedando la botella terminada.

Las mermas incurridas en este proceso, se enviaran para tratarse en el molino de scrap.

Roscado y embalado

Integrando la tapa y el cuerpo de la botella, se procederá al roscado manual, para luego a partir de un lote de producto, ser streechado con un film de polietileno manualmente y embalado para envío a almacén de productos terminados.

Molino de scrap - Reciclado

Previo lavado de productos de polietileno, se introducirá dentro de un molino de scrap las rebabas - mermas de nuestro proceso, junto a botellas reciclables de polietileno de alta densidad, las mismas se muelen a partir de rodillos para dar lugar a nuevos grumos de polietileno, listos para ser utilizados en nuestro proceso productivo.