Diferencia entre revisiones de «2020/Grupo4/DimensionamientoFisico»

| Línea 123: | Línea 123: | ||

|- | |- | ||

|tiempo de inyección | |tiempo de inyección | ||

| | |15 min | ||

|- | |- | ||

|Capacidad | |Capacidad | ||

| Línea 250: | Línea 250: | ||

|2 | |2 | ||

|inyección | |inyección | ||

| | |15 | ||

|1 | |1 | ||

|4 | |4 | ||

|0 | |0 | ||

|5 | |5 | ||

| Línea 311: | Línea 311: | ||

=== Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos. === | === Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos. === | ||

1) Tn de bronce anuales usados durante el proceso productivo | |||

{| class="wikitable" | |||

!seccion | |||

!actividad/máquina | |||

!Tn Recuperados | |||

!N.recuperado | |||

!Alimentación | |||

!Producción seccional | |||

|- | |||

|1 | |||

|fundición/horno | |||

|2,172 | |||

|0,724 | |||

|75,301 | |||

|72,405 | |||

|- | |||

|2 | |||

|inyección | |||

|0,000 | |||

|3,448 | |||

|72,405 | |||

|68,957 | |||

|- | |||

|3 | |||

|eliminar rebaba/ tambor | |||

|2,321 | |||

|0,332 | |||

|68,957 | |||

|66,305 | |||

|- | |||

|4 | |||

|amoladora de banco | |||

|0,000 | |||

|3,330 | |||

|66,305 | |||

|65,975 | |||

|- | |||

|5 | |||

|mecanizado/torno | |||

|0,975 | |||

|0,000 | |||

|65,975 | |||

|65,000 | |||

|- | |||

|6 | |||

|pulido | |||

|0,000 | |||

|0,000 | |||

|65,000 | |||

|65,000 | |||

|- | |||

|7 | |||

|armado/manual | |||

|0,000 | |||

|0,000 | |||

|65,000 | |||

|65,000 | |||

|- | |||

|8 | |||

|embalaje | |||

|0,000 | |||

|0,000 | |||

|65,000 | |||

|65,000 | |||

|- | |||

| colspan="2" |TOTAL | |||

|5,468 | |||

|4,833 | |||

| colspan="2" | | |||

|} | |||

a) Volumen total ingresado: 75,301 tn/año | |||

b) Consumo Real MP: 69,833 tn/año | |||

c) % desperdicio operativo en función de la producción: 15,8% | |||

d) % desperdicio real, en función de la producción: 7,4% | |||

2) RITMO DE TRABAJO: | |||

Turno: 1 Jornada: 9 horas (se trabajan 8 horas) | |||

Días a la semana: 6 días cantidad de Domingos (no se trabaja): 52 | |||

Días al año= 365 días Feriados:10 | |||

Vacaciones: 14 días Cantidad de días de trabajo:289 días | |||

'''HORAS TOTALES DE TRABAJO= 2312 horas''' | |||

3) Capacidad operativa en Kg de bronce. | |||

{| class="wikitable" | |||

!seccion | |||

!cap teorica (kg/h) | |||

!horas disponibles | |||

!cap año | |||

!rendimiento % | |||

!Producción seccional tn/año | |||

|- | |||

|1 | |||

|67,5 | |||

|2312 | |||

|156060 | |||

|85% | |||

|132651 | |||

|- | |||

|2 | |||

|10 | |||

|2312 | |||

|23120 | |||

|90% | |||

|20808 | |||

|- | |||

|3 | |||

|50 | |||

|2312 | |||

|115600 | |||

|100% | |||

|115600 | |||

|- | |||

|4 | |||

|25 | |||

|2312 | |||

|57800 | |||

|90% | |||

|52020 | |||

|- | |||

|5 | |||

|12,5 | |||

|2312 | |||

|28900 | |||

|90% | |||

|26010 | |||

|- | |||

|6 | |||

|25 | |||

|2312 | |||

|57800 | |||

|90% | |||

|52020 | |||

|- | |||

|7 | |||

|25 | |||

|2312 | |||

|57800 | |||

|80% | |||

|46240 | |||

|- | |||

|8 | |||

|50 | |||

|2312 | |||

|115600 | |||

|80% | |||

|92480 | |||

|} | |||

4) | |||

{| class="wikitable" | |||

!seccion | |||

!prog anual | |||

!cap real/ maq | |||

!cant máq | |||

!máquinas | |||

!capacidad real | |||

!aprovechamiento % | |||

|- | |||

|1 | |||

|72,405 | |||

|132,65 | |||

|0,54 | |||

|1 | |||

|132,65 | |||

|54,6% | |||

|- | |||

|2 | |||

|68,957 | |||

|20,81 | |||

|3,31 | |||

|4 | |||

|83,23 | |||

|82,8% | |||

|- | |||

|3 | |||

|66,305 | |||

|115,60 | |||

|0,57 | |||

|1 | |||

|115,6 | |||

|57,4% | |||

|- | |||

|4 | |||

|65,975 | |||

|52,02 | |||

|1,26 | |||

|2 | |||

|104,04 | |||

|63,4% | |||

|- | |||

|5 | |||

|65,000 | |||

|26,01 | |||

|2,49 | |||

|3 | |||

|78,03 | |||

|83,3& | |||

|- | |||

|6 | |||

|65,000 | |||

|52,02 | |||

|1,24 | |||

|2 | |||

|104,04 | |||

|62,5% | |||

|- | |||

|7 | |||

|65,000 | |||

|46,24 | |||

|1,4 | |||

|2 | |||

|92,48 | |||

|70,3% | |||

|- | |||

|8 | |||

|65,000 | |||

|92,48 | |||

|0,7 | |||

|1 | |||

|92,48 | |||

|70,3% | |||

|} | |||

'''Cuello de botella: Zona de mecanizado en tornos.''' | |||

{| class="wikitable" | |||

!seccion | |||

!actividad/máquina | |||

!máquinas | |||

!Q/h | |||

!Q real | |||

!Q dia | |||

|- | |||

|1 | |||

|fundición/horno | |||

|1 | |||

|27 | |||

|27 | |||

|216 | |||

|- | |||

|2 | |||

|inyección | |||

|4 | |||

|4 | |||

|16 | |||

|128 | |||

|- | |||

|3 | |||

|eliminar rebaba/ tambor | |||

|1 | |||

|20 | |||

|20 | |||

|160 | |||

|- | |||

|4 | |||

|amoladora de banco | |||

|2 | |||

|10 | |||

|20 | |||

|160 | |||

|- | |||

|'''5''' | |||

|'''mecanizado/torno''' | |||

|'''3''' | |||

|'''5''' | |||

|'''15''' | |||

|'''120''' | |||

|- | |||

|6 | |||

|pulido | |||

|2 | |||

|10 | |||

|20 | |||

|160 | |||

|- | |||

|7 | |||

|armado/manual | |||

|2 | |||

|10 | |||

|20 | |||

|160 | |||

|- | |||

|8 | |||

|embalaje | |||

|1 | |||

|20 | |||

|20 | |||

|160 | |||

|} | |||

5) El cuello de botella esta en la zona de mecanizado por tornos . Por lo que nuestra capacidad de producción diaria es de 120 sets por día. | |||

== Determinación de la evolución de las mercaderías == | == Determinación de la evolución de las mercaderías == | ||

Revisión del 06:06 2 jul 2020

Determinación de la Localización

Matriz de Localización:

Escribir

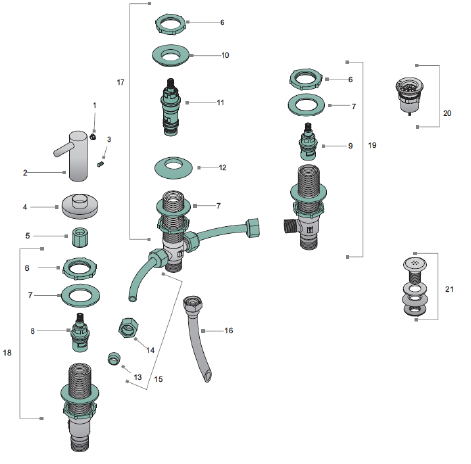

Definición Técnica del Producto

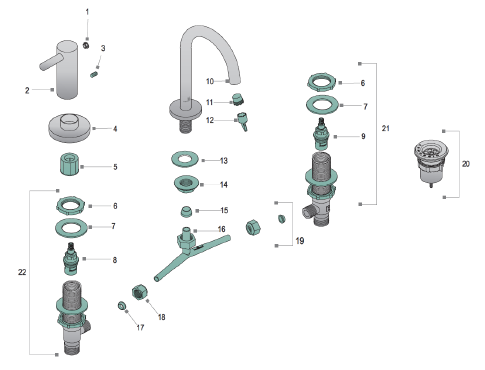

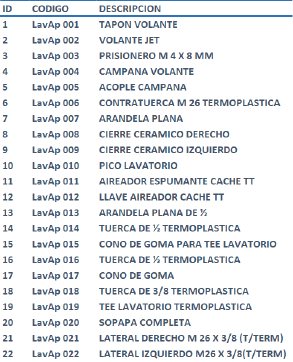

Planos del producto y listado de materiales

Lavatorio de apoyo

Ducha con transferencia

Bidet

Especificaciones Técnicas

Normas Aplicables

Características condición del Producto

Plan de Ensayos y Controles

- El primer control que se realiza es sobre la MP. Al recibirse el lote de lingotes de bronce que luego se utilizarán para conformar el producto se debe controlar una muestra según plano. La norma aplicable para el muestreo del lote es la IRAM 15-1, con ella definimos la cantidad de lingotes a inspeccionar. Se completará un registro en donde se dejarán asentados los resultados de los atributos controlados. En el plano del lingote se especificarán las cotas críticas a medir con calibre pie de rey y el peso que debe tener. Por otro lado, también se especifica que la materia prima debe ser entregada junto con su certificado de calidad que constate la composición porcentual del mismo.

- El segundo control se realiza luego del proceso de arranque de viruta. En este caso se realizan controles dimensionales al pie de máquina. Se verifica que las cotas críticas especificadas en el plano estén dentro de los parámetros. En el caso de las roscas, para realizar el proceso de manera más rápida y segura, se utilizarán calibres de rosca del tipo P-NP.

- El tercer control se realiza cuando las piezas ingresan luego del cromado externo. El muestreo del lote se realiza aplicando la norma IRAM 15-1. En este caso el control es netamente visual. Se debe verificar que el cromado esté bien realizado y las piezas posean un buen acabado superficial, no deben presentar rayas ni marcas en la totalidad de las zonas visibles.

- Luego del proceso de armado, se realiza un control 100% de la grifería para verificar que todos los sellos se encuentren estancos. El control de fugas se realiza con agua, la cual es inyectada a una presión de 400 bar. Para que el conjunto sea considerado como OK, la presión no debe haber caído más de 5 bar al cabo de 10 segundos. Los conjuntos que no cumplan con estos parámetros deberán ser re acondicionados y vuelos a probar.

- Previo al despacho del lote de PT se realiza el último control de calidad en el cual se constata que el producto cumpla con los parámetros fijados. En este caso se verifica la presentación y limpieza del producto. Se debe abrir una caja por lote de cada producto y verificar mediante un check list que todos los componentes se encuentren en su interior.

Acondicionamiento del Producto

El producto se presentará de manera individual en una caja de cartón con la identificación de la marca y el detalle del set que contiene (ducha, lavatorio o bidet).

Dentro de cada caja se colocará lo siguiente:

- Manual de usuario, con el detalle de la instalación.

- Gráfica promocional, con imágenes de todos los productos de la línea.

- Certificado de garantía, con el detalle del tiempo de garantía y las condiciones generales.

- Kit de accesorios, con todas las piezas necesarias para la instalación del producto.

El kit de accesorios se colocará dentro de una caja individual para preservar la integridad del producto en el traslado del mismo ya que hay piezas metálicas que pueden dañar las partes visibles de la grifería.

La caja del producto tendrá una cinta de seguridad inviolable para evitar que cualquier persona pueda abrir el producto y extraer algunas de sus partes, en caso de hacerlo quedará evidencia del hecho.

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control. Cursogramas gráficos o analíticos

Descripción de cada etapa del proceso productivo

Etapa 1: El proceso comienza con la recepción y control de los lingotes de bronce o piezas plásticas. El control busca verificar que la cantidad (en kg o unidades) recibida coincide con la solicitada y a su vez no existan piezas dañadas.

Etapa 2: Una vez controlada la MP. Se lleva al almacén, de donde se retira los lingotes necesarios para el día.

Etapa 3 Zona de fundición: El día comienza con pre-calentamiento del horno, hasta llegar a temperatura de fusión del bronce. Aproximadamente toma 30 min hasta que el horno entre en régimen.

Etapa 4 Inyección: A medida que se funde los lingotes se va llenando un Crisol. Los empleados de la zona de inyección usando una cuchara de fundición para llenar las inyectoras. El proceso cuenta con un operario por inyectora.

Las piezas inyectadas se van colocando en reciente de espera hasta alcanzar temperatura ambiente. Las piezas que presentan rechupe vuelven al horno de fundición, las restantes se envía a los tambores giratorios.

Etapa 5 Eliminación de la rebaba: Consiste en eliminar la rebaba y los canales de alimentación que quedaron de la zona de fundición.

Etapa 6 Desbaste: Se elimina la rebaba sobrante con la amoladora de banco

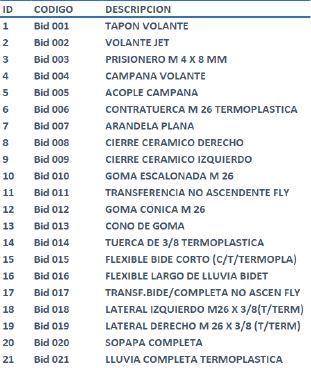

Etapa 7 Mecanizado: Los tornos están preparados para realizar los roscados y un mecanizado interno para llevar la pieza a la medida normalizada. Se recomienda el uso de refrigerante.

Control de calidad 2: Se tomara una muestra de 3 piezas de las 13 que salen por hora y se verificara que el roscado mediante un peine de rosca y la facilidad de colocación.

Etapa 8 y 9: Un operario se encarga de eliminar todo vestigio de aceite de la pieza generado por le refrigerante. Después se utilizar el cepillo de la amoladora de banco o pulidora.

Etapa 10 Zona de armado: Se toma todas las juntas plásticas, los elementos de unión y las piezas de bronce elaboradas para formar la canilla, comando del bidet y la ducha.

Etapa 11 Cromado: tercerizamos este servicio, se encarga de realizar el tratamiento superficial solicitando un límite máximo de 5 días para su entrega.

Control de Calidad 3: Verificar la calidad del servicio y tiempo de entrega

Etapa 12 Embalaje: Colocar el producto terminado en la caja, junto con el manual de instrucciones. Y enviarlas a la zona de despacho o almacén de productos terminados.

Determinación de las máquinas e instalaciones

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

máquina 1: Horno de fundición LSZ 35KW

| propiedades | Modelo LSZ 35 | máquina |

|---|---|---|

| Potencia Nominal | 35kw |  |

| Voltaje de entrada | Trifásico 380 V-60hz | |

| flujo de enfriamiento | > 10 L/min | |

| capacidad de fusión | 30 Kg | |

| tiempo de fusión | 35 min | |

| Capacidad | 27 set/h |

| propiedades | Torno | máquina |

|---|---|---|

| Potencia Nominal | 560 W |  |

| Dimensiones de la máquina | 3.180 x 980 x 1.640 mm | |

| Tensión | 220 V-50 hz | |

| velocidad RPM | 175-1820 | |

| tiempo de mecanizado | 12 min | |

| Capacidad | 5 set/h |

| propiedades | máquina | |

|---|---|---|

| Potencia Nominal | 1/2 Hp=375 W |  |

| Dimensiones de la máquina | 150 x 200 x 320 mm | |

| Tensión | 220 V-50 hz | |

| velocidad RPM | 2950 | |

| tiempo desbaste/pulido | 6 min | |

| Capacidad | 10 set/h |

| propiedades | máquina | |

|---|---|---|

| Potencia Nominal | 1/2 Hp=375 W |  |

| Dimensiones de la máquina | 800 x 600 x 1200 mm | |

| Tensión | 220 V-50 hz | |

| velocidad RPM | 2000 | |

| elimación rebaba | 30 min | |

| Capacidad | 20 set/h |

Consumos de servicios

Los servicios que usaremos serán:

Corriente Trifásica: para alimentar la inyectora. y el resto de máquinas de la zona de producción.

Corriente monofásica: para la iluminación y máquinas necesarias para administración.

Servicio de Gas Natural: Para alimentar el horno y las estufas de la sección de producción durante el invierno.

Servicio de Agua un promedio de 10 Lts por persona

Telecomunicación (Internet-teléfono fijo).

Y contrataremos el servicio de dos empresas que realicen el tratamiento superficial de cromado. Se tomaron dos al ser una actividad crítica de la empresa.

Mantenimiento y medios de control (máquinas, tareas, etc.).

mantenimiento Preventivo: Cada seis meses se asignara un día para verificar todas las secciones, ver las condición de los motores, herramientas, iluminación, pinturas( pared y del piso que indique el recorrido del material). Cambiando o reparando las parte que sean necesarias debido al desgaste del proceso.

Limpieza: Se asignaran 15 minutos al final de cada jornada, dedicados a la limpieza de la zona de trabajo incluyendo las máquinas.

Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Contra incendios: Se tomaran las siguientes medidas

- Alerta y señalización: Se da aviso a los ocupantes mediante timbres y se señalan con letreros en color verde las vías de evacuación, también debe de haber un sistema de iluminación mínimo de emergencia , que permita llegar hasta la salida en caso de fallo de los sistemas de iluminación normales..

- Extinción: Mediante agentes extintores ABC ubicados en cerca de los tornos y inyectora, como en las salidas de emergencia.

- Salida emergencia: Se instalara solo una salida de emergencia.

Contra accidentes:

- Utilización de los elementos de protección personal: antiparras, botas de seguridad, overol o camisa-pantalón de trabajo.

- Capacitación al personal: Acerca de los riegos asociados a cada máquina y las medidas de seguridad a tener en cuenta en cada una de ellas.

- Señalización: Para evitar el ingreso de personal no autorizado a la zona de fundición/horno. Además se marca en el piso las zonas destinada al transporte de materiales y la de circulación de operarios.

| seccion | actividad/máquina | tiempo (min) | set | Q/h | %Rec | %No Rec |

|---|---|---|---|---|---|---|

| 1 | fundición/horno | 35 | 18 | 27 | 3 | 1 |

| 2 | inyección | 15 | 1 | 4 | 0 | 5 |

| 3 | eliminar rebaba/ tambor | 30 | 10 | 20 | 3,5 | 1 |

| 4 | amoladora de banco | 6 | 1 | 10 | 0 | 1 |

| 5 | mecanizado/torno | 12 | 1 | 5 | 2 | 0 |

| 6 | pulido | 6 | 1 | 10 | 0 | 0 |

| 7 | armado/manual | 6 | 1 | 10 | 0 | 0 |

| 8 | embalaje | 3 | 1 | 20 | 0 | 0 |

Peso de un lingote: 4 Kg.

Peso de un set: 2,5 kg

Cantidad de material que se coloca a la inyectora por pieza: 2,91 kg.

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos.

1) Tn de bronce anuales usados durante el proceso productivo

| seccion | actividad/máquina | Tn Recuperados | N.recuperado | Alimentación | Producción seccional |

|---|---|---|---|---|---|

| 1 | fundición/horno | 2,172 | 0,724 | 75,301 | 72,405 |

| 2 | inyección | 0,000 | 3,448 | 72,405 | 68,957 |

| 3 | eliminar rebaba/ tambor | 2,321 | 0,332 | 68,957 | 66,305 |

| 4 | amoladora de banco | 0,000 | 3,330 | 66,305 | 65,975 |

| 5 | mecanizado/torno | 0,975 | 0,000 | 65,975 | 65,000 |

| 6 | pulido | 0,000 | 0,000 | 65,000 | 65,000 |

| 7 | armado/manual | 0,000 | 0,000 | 65,000 | 65,000 |

| 8 | embalaje | 0,000 | 0,000 | 65,000 | 65,000 |

| TOTAL | 5,468 | 4,833 | |||

a) Volumen total ingresado: 75,301 tn/año

b) Consumo Real MP: 69,833 tn/año

c) % desperdicio operativo en función de la producción: 15,8%

d) % desperdicio real, en función de la producción: 7,4%

2) RITMO DE TRABAJO:

Turno: 1 Jornada: 9 horas (se trabajan 8 horas)

Días a la semana: 6 días cantidad de Domingos (no se trabaja): 52

Días al año= 365 días Feriados:10

Vacaciones: 14 días Cantidad de días de trabajo:289 días

HORAS TOTALES DE TRABAJO= 2312 horas

3) Capacidad operativa en Kg de bronce.

| seccion | cap teorica (kg/h) | horas disponibles | cap año | rendimiento % | Producción seccional tn/año |

|---|---|---|---|---|---|

| 1 | 67,5 | 2312 | 156060 | 85% | 132651 |

| 2 | 10 | 2312 | 23120 | 90% | 20808 |

| 3 | 50 | 2312 | 115600 | 100% | 115600 |

| 4 | 25 | 2312 | 57800 | 90% | 52020 |

| 5 | 12,5 | 2312 | 28900 | 90% | 26010 |

| 6 | 25 | 2312 | 57800 | 90% | 52020 |

| 7 | 25 | 2312 | 57800 | 80% | 46240 |

| 8 | 50 | 2312 | 115600 | 80% | 92480 |

4)

| seccion | prog anual | cap real/ maq | cant máq | máquinas | capacidad real | aprovechamiento % |

|---|---|---|---|---|---|---|

| 1 | 72,405 | 132,65 | 0,54 | 1 | 132,65 | 54,6% |

| 2 | 68,957 | 20,81 | 3,31 | 4 | 83,23 | 82,8% |

| 3 | 66,305 | 115,60 | 0,57 | 1 | 115,6 | 57,4% |

| 4 | 65,975 | 52,02 | 1,26 | 2 | 104,04 | 63,4% |

| 5 | 65,000 | 26,01 | 2,49 | 3 | 78,03 | 83,3& |

| 6 | 65,000 | 52,02 | 1,24 | 2 | 104,04 | 62,5% |

| 7 | 65,000 | 46,24 | 1,4 | 2 | 92,48 | 70,3% |

| 8 | 65,000 | 92,48 | 0,7 | 1 | 92,48 | 70,3% |

Cuello de botella: Zona de mecanizado en tornos.

| seccion | actividad/máquina | máquinas | Q/h | Q real | Q dia |

|---|---|---|---|---|---|

| 1 | fundición/horno | 1 | 27 | 27 | 216 |

| 2 | inyección | 4 | 4 | 16 | 128 |

| 3 | eliminar rebaba/ tambor | 1 | 20 | 20 | 160 |

| 4 | amoladora de banco | 2 | 10 | 20 | 160 |

| 5 | mecanizado/torno | 3 | 5 | 15 | 120 |

| 6 | pulido | 2 | 10 | 20 | 160 |

| 7 | armado/manual | 2 | 10 | 20 | 160 |

| 8 | embalaje | 1 | 20 | 20 | 160 |

5) El cuello de botella esta en la zona de mecanizado por tornos . Por lo que nuestra capacidad de producción diaria es de 120 sets por día.