Diferencia entre revisiones de «2020/Grupo6/DimensionamientoFisico»

| Línea 400: | Línea 400: | ||

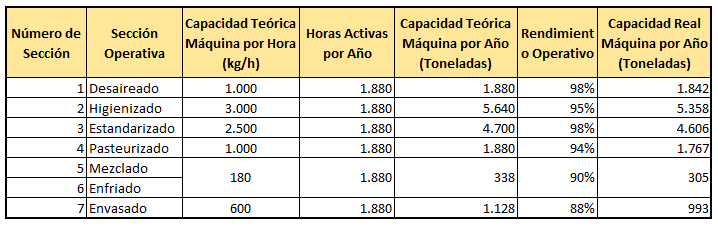

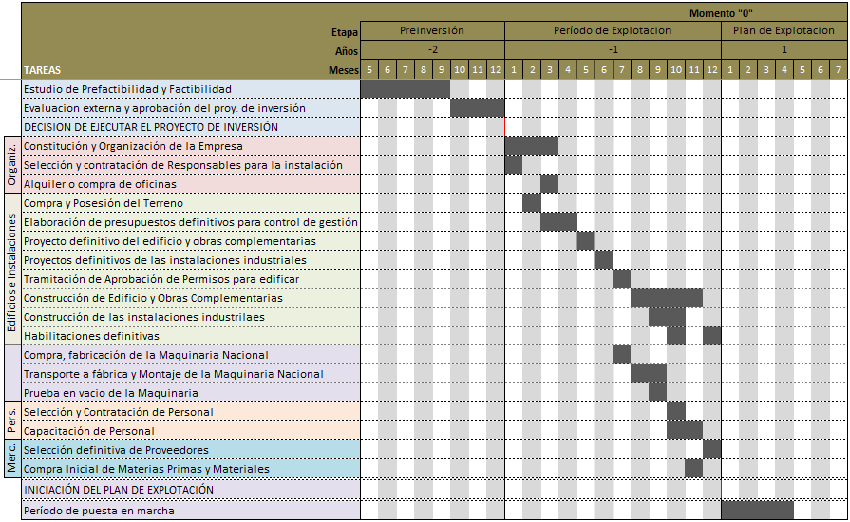

=== Puesta en Marcha === | === Puesta en Marcha === | ||

Los primeros 3 meses del año 1 se tendrá la puesta en marcha del proyecto, en la cual la producción irá aumentando en forma creciente. Al final del mes 1 la producción tendrá un ritmo del | Los primeros 3 meses del año 1 se tendrá la puesta en marcha del proyecto, en la cual la producción irá aumentando en forma creciente. Al final del mes 1 la producción tendrá un ritmo del 46%, mientras que finalizando el mes 2 de la puesta en marcha, el ritmo de producción será del 88% y, finalmente, al terminar el tercer mes la producción será del 100%. | ||

[[Archivo:Puesta en | [[Archivo:Puesta en marcha FINAL.png|borde|centro|616x616px]] | ||

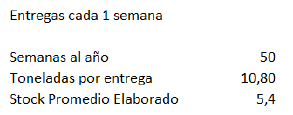

=== Stock Promedio Elaborado === | === Stock Promedio Elaborado === | ||

[[Archivo:Stock_Promedio_Elaborado.png|borde|293x293px]] | [[Archivo:Stock_Promedio_Elaborado.png|borde|293x293px]] | ||

=== Evolución de Ventas === | === Evolución de Ventas === | ||

[[Archivo: | [[Archivo:Ventas FINAL.png|borde]] | ||

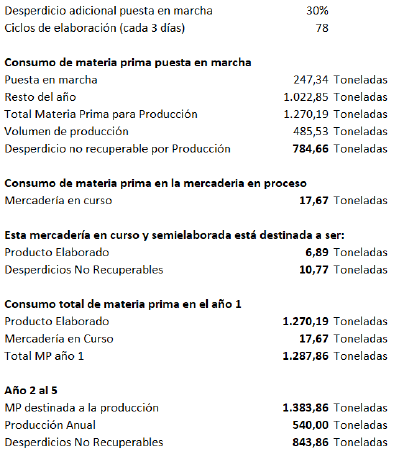

=== Consumo de Materia Prima === | === Consumo de Materia Prima === | ||

[[Archivo:Consumo | [[Archivo:Consumo MP FINAL.png|borde|454x454px]] | ||

=== Stock Promedio de Materia Prima === | === Stock Promedio de Materia Prima === | ||

| Línea 416: | Línea 415: | ||

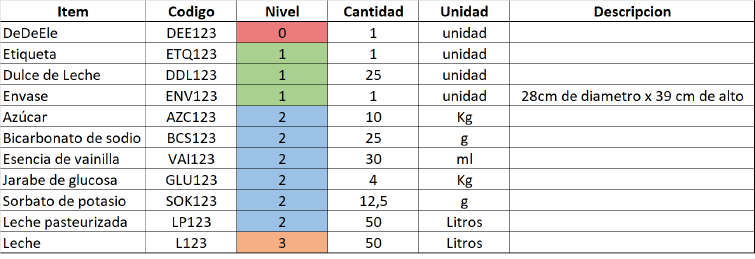

=== Cuadro Resumen === | === Cuadro Resumen === | ||

[[Archivo: | [[Archivo:Cuadro Resumen FINAL.png|borde|centro]] | ||

La materia prima a utilizar en la puesta en marcha es de | |||

La materia prima a utilizar en la puesta en marcha es de 247,34 toneladas. Pero para asegurar el stock por si llega a ocurrir algún imprevisto, se decidió que la compra de materia prima durante el período de instalación sea equivalente a 260 toneladas. | |||

= '''''Determinación del Personal.''''' = | = '''''Determinación del Personal.''''' = | ||

Revisión del 01:48 13 sep 2020

Determinación de la Localización.

Matriz de Localización

Con el objetivo de realizar la matriz de localización, punteamos distintos factores que serán importantes durante la vida útil del proyecto. A estos se los pondero con un valor del 1 al 5 dependiendo cuan importante sera en el proyecto. A su vez, en las 3 alternativas se asigno un valor dentro del mismo rango que determina la disponibilidad de cada factor en ellos de manera creciente.

En primer lugar, debemos mencionar que la selección de las alternativas de locaciones se basaron en la existencia y ubicación de cuencas lecheras en nuestro país.[1]

Consideramos que los factores más influyentes en el desarrollo del proyecto son la cercanía a la fuente de abastecimiento y a los clientes, ya que nos dedicamos a la elaboración de un producto perecedero con materias primas que también cumplen con esta condición, por lo que la compra y entrega de los mismos se dará de forma sistemática y repetida. Entendemos que la cercanía a estos actores del mercado, disminuiría el riesgo de "Stock Out" en el aprovisionamiento, como así también haría posible el férreo cumplimiento de los tiempos de entrega estipulados con los clientes. En este aspecto las ciudades del Gran Buenos Aires aventajan a la de Río Cuarto, ubicada en la provincia de Córdoba.

En síntesis, estimamos que estrategicamente nos conviene ubicar nuestra planta en la ciudad de Brandsen, ya que tiene una clara ventaja respecto a las otras dos locaciones en todos los aspectos mencionados anteriormente, desde su desarrollo e infraestructura, hasta la proximidad a los distintos actores del mercado.

Definición Técnica del Producto.

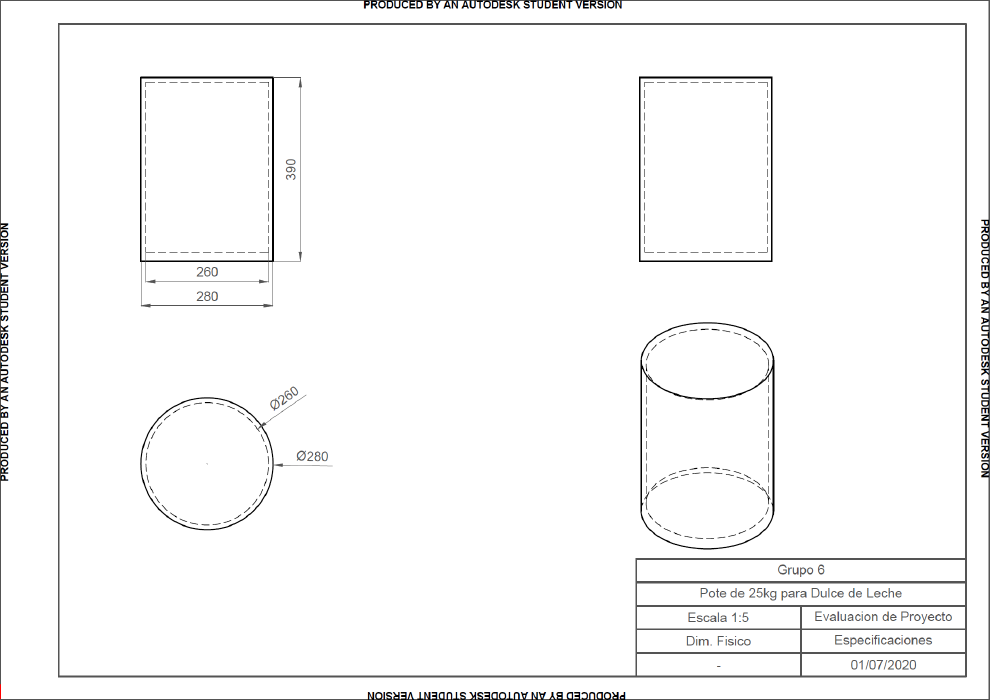

Planos y/o Dibujos

Listado de Materiales (BOM)

A continuación enumeramos las materias primas, subconjuntos y el producto terminado del proceso productivo.

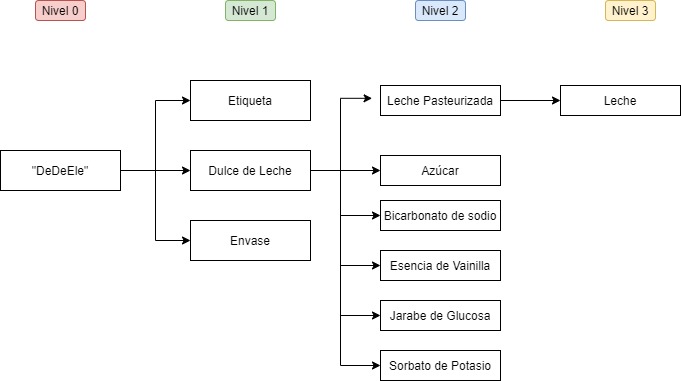

Diagrama Arbóreo

Identificamos en que nivel de la cadena productiva interviene cada uno de los elementos enumerados anteriormente.

La leche esta incluida en el nivel 3 ya que necesita de un tratamiento antes de mezclarse con el resto de los ingredientes.

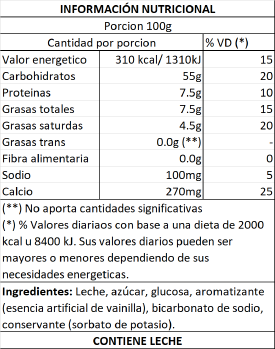

Especificaciones Técnicas

A continuación se detallan las especificaciones técnicas del Dulce de Leche, mediante el rotulo obligatorio que se encuentra en el C.A.A (Código Alimentario Argentino):

Normas Aplicables

Las normas aplicables son principalmente aquellas detalladas por la ANMAT en el C.A.A, articulo 592[2]:

- FIL Norma 50C:1997

- ISO 707:2009: Leche y productos lácteos. Directrices para la toma de muestras.

- AOAC 968.12

Los requisitos que deberá cumplir el Dulce de Leche son los siguientes:

- Consistencia: cremosa o pastosa, sin cristales perceptibles sensorialmente. La consistencia podrá ser más firme en el caso del Dulce de Leche para Repostería o Repostero, para Pastelería o Pastelero y para Heladería o Heladero. Podrá presentar consistencia semisólida o sólida y parcialmente cristalizada cuando la humedad no supere el 20% m/m.

- Color: castaño acaramelado, proveniente de la reacción de Maillard. En el caso del Dulce de Leche para Heladería o Heladero el color podrá corresponder al colorante adicionado.

- Sabor y olor: dulce característico, sin olores ni sabores extraños.

- Requisitos macroscópicos y microscópicos: Ausencia de cualquier tipo de impurezas o elementos extraños.

| Requisito | Dulce de Leche | Método de análisis |

|---|---|---|

| Humedad(g/100g) | máx 30.0 | FIL 15B: 1988 |

| Materia grasa (g/100g) | 6,0 a 9,0 | FIL 13C: 1987 |

| Cenizas (g/100g) | máx. 2,0 | AOAC 15° Ed. 1990.930.30 |

| Proteínas (g/100g) | mín 5.0 | FIL 20B: 1993 |

| Microorganismos | Criterios de aceptacion | Método de ensayo |

|---|---|---|

| Estafilococos coag. positiva/g | n = 5 c = 2 m=10 M=100 | FIL 145: 1990 |

| Hongos y levaduras/ g | n = 5 c = 2 m = 50 M = 100 | FIL 94B: 1990 |

También mas allá de los requisitos estrictamente asociados al dulce de leche, es necesario cumplir con el rotulado en el envase según lo que especifica el capítulo V del C.A.A.

Los requisitos asociados al etiquetado del envase son los siguientes:

- Denominación de venta del alimento.

- Lista de ingredientes.

- Contenidos netos.

- Identificación del origen.

- Nombre o razón social.

- Identificación del lote.

- Fecha de vencimiento.

- Rótulo nutricional.

Plan de Ensayos

Para cumplir las normas establecidas por la ANMAT, se realizarán controles de calidad en dos etapas del proceso, que definimos como criticas:

Recepción:

Se le realizará controles microbiologicos y fisicoquimicos a la leche que ingresa de los tambos para disminuir la variabilidad de nuestro proceso y asegurar la inocuidad de nuestro producto final. Ademas, a dicho establecimiento se le exigirá la ejecución de actividades acorde al manual de buenas prácticas provistas por el INTI. Específicamente, a la muestra tomada en esta parte del proceso se le analizaran los siguientes parámetros:

- Antibióticos

- Acidez

- Composición

- Pruebas sensoriales.

De esta forma nos aseguramos que la principal materia prima que ingresa no tenga ningún problema que pueda generar defectos en nuestro producto final.

Para cada lote de leche que ingrese (8500 Litros), se realizara un plan de muestreo simple para inspección normal según la norma IRAM 15. Con un AQL de 1%, se tomaran 13 muestras del lote y se realizaran todos los analisis mencionados previamente. En caso de que se encuentre una o mas muestras que no sean conformes, el lote sera rechazado y no se continuara con su procesamiento.

Producto final

Se realizaran controles físico-químicos y microbiológicos al dulce de leche con muestras tomadas en el área de envasado, de forma que se asegure que este sea apto para el consumo humano, permitiendo además minimizar la variabilidad de los procesos de fabricación y evitar la venta de un dulce de leche contaminado, que traería consecuencias devastadoras para la empresa. A continuación se detalla que ensayos se realizarán en el laboratorio con el fin de poder elaborar los rotulos nutricionales y evaluar que se cumpla con los porcentajes indicados por ANMAT en el C.A.A.:

- Gravimetría para sólidos.

- Gravimetría para ácidos grasos.

- Titulometría para proteínas.

- Horno a 825 grados centígrados para cenizas.[3]

Sin embargo el muestro mas estricto sera el microbiologico, donde manteniendo el AQL de 1%, se tomaran 13 muestras al azar del lote de producción diario y se realizaran los ensayos necesarios. En caso de encontrar uno de los ensayos no conforme, se descartara el lote ya que puede ser nocivo para aquella persona que lo consuma.

Acondicionamiento del Producto

El dulce de leche es un producto que tiene mucha cantidad de azúcar lo que hace que tenga poca presión osmótica, es decir poca agua disponible para que los microorganismos puedan desarrollarse en él, entonces se conserva bien a temperatura ambiente. Por esta razón no demanda ningún acondicionamiento posterior al envasado especial, por lo que se almacena a temperatura ambiente en el almacén para que no este en contacto con agentes como el sol o la lluvia que podrían deteriorar el packaging.

Algo importante en cuanto a las normas a cumplir es que debe llevar el rotulo nutricional en la parte externa del envase.

Definición del Proceso de Producción.

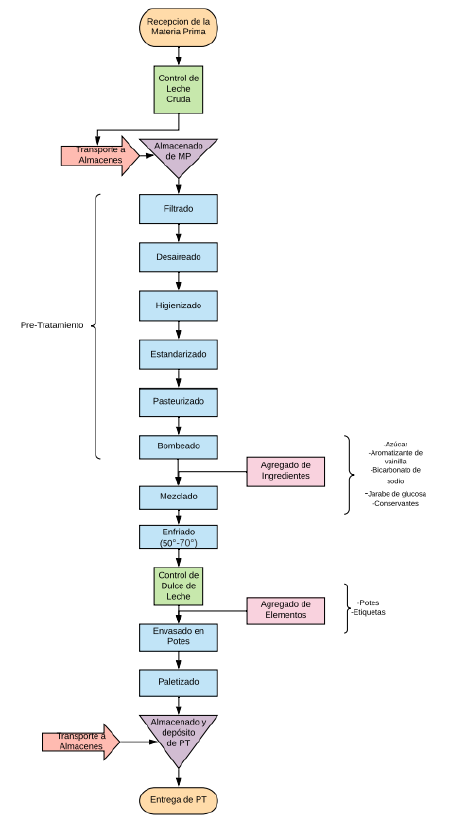

Diagrama de Flujo de Fabricación y Control

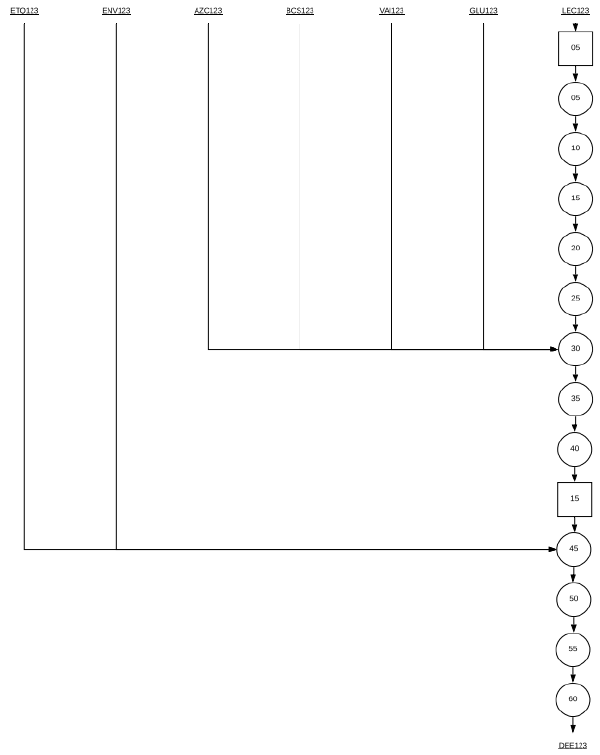

Cursogramas gráficos o analíticos

Se detallan los cursogramas del proceso productivo. Cabe mencionar que la numeración representativa es equivalente para ambos, por lo que comparten la descripción de cada proceso.

Cursograma Analítico

Cursograma Gráfico

Descripción de cada etapa del proceso productivo

Etapa 1: Recepción de materia prima

Las materias primas requeridas para la elaboración del producto son almacenadas en el depósito junto a otros insumos. Al ser ingreso a granel, se acopian en tanques de almacenamiento (como es el caso de la glucosa líquida). Los insumos y materiales se acumularán en depósitos intermedios ubicados en áreas cercanas al sector de su utilización. Son transportados por zorras automáticas. Las materias primas ingresarán a la planta de la siguiente forma:

- Leche líquida: a granel.

- Azúcar: bolsones entre 1.000/1.250 kg, bolsas de 20, 25 y 50 kg.

- Jarabe de glucosa: tambor líquido de jarabe de 300 kg o puede ingresar en un camión cisterna a granel.

- Fécula, conservantes, bicarbonato de sodio, esencia de vainilla, sorbato de potasio, otros, ingresan en bolsas (polvo) de diferentes pesos.

- Los insumos que son requeridos para el envasado y empaquetado del producto terminado (envases de cartón, baldes, recipientes, tapas metálicas y plásticas, otros) ingresan en pallets o cajas que son almacenadas hasta su utilización.

Etapa 2: Control de la Leche Cruda

La leche cruda llega a la planta luego de la recolección realizada por el camión en distintos tambos.

Antes del ingreso del camión a la dársena para realizar la descarga, se realiza la toma de muestra con distintos objetivos de análisis:

- Antibióticos

- Acidez

- Composición

- Pruebas sensoriales.

El análisis de estas muestras en el laboratorio determinarán si se deberá descargar la materia prima. En caso que estos se encuentren dentro de los rangos esperados, se permitirá la descarga; en caso contrario, se llevará a cabo un nuevo análisis, pero en esta ocasión con las muestras recolectadas por el conductor del medio de transporte de los distintos tambos recorridos, las cuales almacenó en distintos recipientes térmicos.

Etapa 3: Transporte de la Materia Prima

En caso de que el control de la leche cruda este dentro de los estándares acordados con los tambos que nos proveen, este se dirigirá al lado de nuestro tanque de almacenamiento de leche cruda para prepararse para la descarga.

Etapa 4: Almacenado de Materia Prima

Se realiza la descarga del camión de transporte en el tanque de almacenamiento, donde se mantendrá la materia prima bajo ciertos parámetros necesarios hasta que sea utilizada para los procesos siguientes.

Etapa 5: Pre-Tratamiento

Seguido a la descarga, se realizan los procesos de filtrado, desaireado, higienización, estandarización, pasteurización, y bombeado a tanques de almacenamiento.

El proceso de filtrado de la leche se realiza para eliminar impurezas de gran tamaño. La operación de desaireado consiste en hacer pasar la materia prima por un desaireador el cual retira por aspiración el aire.

A continuación, la leche cruda pasa por un caudalímetro a fin de medir el caudal descargado y luego se almacena en los silos. Los mismos disponen de un sistema de agitación para evitar la separación de la crema por gravedad.

Luego se realiza el precalentamiento de la leche a 45-50°C con la posterior higienización por separación centrífuga (en esta se separan las impurezas pequeñas que no pudieron ser retiradas en el proceso de filtrado) y se estandariza en su contenido graso.

El proceso de estandarización se lleva a cabo luego del análisis de la composición de la leche fluida, sustrayendo o adicionando materia grasa dependiendo de la composición deseada.

Terminados estos procesos, se toma una nueva muestra con el objetivo de poder determinar si la leche se encuentra dentro de los parámetros requeridos para continuar con el resto del procesamiento.

A continuación se inicia la etapa de pasteurización que tiene como objetivo eliminar los microorganismos perjudiciales para la salud humana y reducir parcialmente el contenido microbiano natural de la leche. Se utilizan temperaturas de 63/65°C durante 30 minutos o de 65/68°C durante 10 minutos y luego se enfría a 32/36°C. Cabe mencionar que en general, esta pasteurización se realiza en la misma paila de elaboración.

Etapa 6: Agregado de Ingredientes

A continuación, la leche es transportada a tanques de mezcla. En estos se le agregan los ingredientes necesarios para lograr la elaboración del dulce de leche: azúcar, aromatizante de vainilla, bicarbonato de sodio (como neutralizante), jarabe de glucosa (proporciona brillo y evita que se cristalice la lactosa) y conservantes, entre otros.

Etapa 7: Mezclado

En las pailas se da la concentración de la leche a raíz del calentamiento de la misma. Para ello se realiza una carga inicial y se habilita el vapor que posibilita el hervor de la leche. A continuación, se van incorporando los ingredientes por medio de un recipiente a través de la boca de carga. Es aquí donde se produce la evaporación del agua contenida en la leche (se pierde aproximadamente el 75% del volumen en vapor) y la concentración del producto. En esta etapa la temperatura del mismo supera los 100°C.

Etapa 8: Enfriado

Una vez finalizada la etapa de concentración en paila, se procede al enfriamiento del producto, hasta alcanzar una temperatura que oscila entre 50/70°C aproximadamente. Este proceso puede realizarse en recipientes que son destinados exclusivamente para tal fin o puede realizarse en la misma paila.

Etapa 9: Control de la Leche Cruda

Se lleva a cabo un control del producto terminado previo al envasado, con el objetivo de verificar que el mismo se encuentre dentro de los rangos esperados por el área de producción.

Etapa 10: Envasado

El envasado de dulce de leche se realiza con la descarga por gravedad del producto, ya que las pailas se encuentran elevadas. Este proceso debe realizarse bajo estrictas normas de higiene y seguridad, en ambientes habilitados para ello.

Máquina fraccionadora: el operador alimenta la máquina colocando envases y tapas en la envasadora. La máquina automáticamente realiza el llenado y cierre del envase. El proceso continúa en forma automática con una cinta transportadora que deposita el envase en la estación siguiente, donde otro operador los recepciona, coloca la fecha con un sellador y las manipula con una zorra hasta colocarlas en un pallets.

Etapa 11: Paletizado

El mismo operador que colocó la fecha en el envase, las manipula con una zorras manuales hasta colocarlas en pallets de madera en el deposito de producto terminado.

Etapa 12: Almacenamiento de Producto Terminado

Se estivan en estanterías, separados por fecha de elaboración.

Determinación de las máquinas e instalaciones.

Especificaciones técnicas de las máquinas

Almacenamiento de la leche cruda y tratada:

Marca: De Laval

Capacidad: 8600 litros

Consumo: 2 kW/hora

Voltaje: 220 V/380 V

Largo: 4,155 metros

Ancho: 2,150 metros

Alto: 2,214 metros

Desaireador

Marca: Bauducco

Capacidad: 1000 Litros/hora

Consumo: 3,1 kW/hora

Voltaje: 220 V/380 V

Higienizador y Desnatador:

Marca: Tetrapack

Capacidad: 3000 Litros/hora

Consumo: 3 kW/hora

Voltaje: 220 V/380 V

Estandarizador:

Marca: Tetrapack

Capacidad: 2500 Litros/hora

Consumo: 8 kW/hora

Voltaje: 220 V/380 V

Pasteurizador

Marca: Omega

Capacidad: 1000 Litros/hora

Consumo: 6 kW/hora

Voltaje: 220 V/380 V

Paila Mezcladora

Marca: Bauducco

Capacidad: 600 kilos

Consumo: 2,1 kW/hora

Voltaje: 220 V/380 V

Peso: 800 kilos

Alto: 2,970 metros

Ancho: 1,650 metros

Sistema CIP de Limpieza

Marca: Edelflex

Contiene tres tanques, uno se llenará con agua, otro con la solución de limpieza y el tercero con agua recuperada.

Capacidad de tanques: 1000 litros

Consumo Eléctrico: 2,5 kW

Voltaje: 220 V/380 V

Peso: 700 kilos

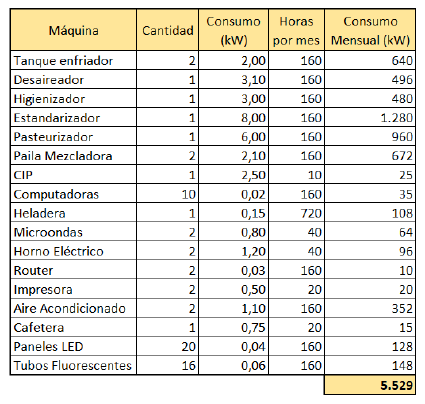

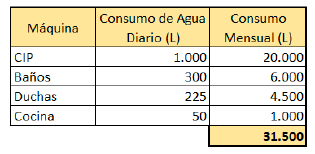

Consumos de energía y agua

A continuación se detalla el consumo de energía eléctrica y de agua durante el proceso productivo.

Consumo de Energía

Consumo de Agua

Mantenimiento y medios de control.

Disponer de las maquinarias para la elaboración es fundamental para desarrollar nuestra actividad. Las mismas deben encontrarse en condiciones estables de trabajo, es decir, sus parámetros de operación deben ser controlados y ajustados para evitar cualquier afección a la disponibilidad de la maquinaria.

El mantenimiento a desarrollar en la mayoría de las máquinas será de naturaleza preventiva según lo indicado por nuestros proveedores. Sin embargo, a la hora de realizar el mantenimiento de las pailas, se realizar un plan predictivo, de forma de mantenerlas funcionando bajo un control frecuente para evitar cualquier desperfecto. Un problema en las pailas significa que la producción se frene por completo implicando una falta de producto terminado y del consecuente ingreso de dinero.

Otro proceso importante en cuanto al mantenimiento, es el CIP (Cleaning in Place o limpieza in-situ) que implica la limpieza de todos los equipos y tuberías utilizados que se realizará un sistema de bombas, tanques de agua tratada con químicos de limpieza. Esto contribuye a disminuir los tiempos de inactividad, y por ende a reducir costos.

Todas las máquinas que serán instaladas en la fábrica cuenta con su tablero de control para monitorear los parámetros claves a la hora de operar y modificar ciertas variables como la temperatura, velocidad de mezclado o presión.

Sistemas de seguridad

Siguiendo las normativas vigentes correspondientes a la SRT[4], se recomienda tener en cuenta los siguientes Riesgos laborales y sus respectivos elementos de protección:

Cortes

- Proveer de guantes anticorte y capacitar a los trabajadores en el uso correcto de este elemento de protección personal.

Atropellamientos

- Evitar la circulación de vehículos sin señalización y de peatones por zonas que no sean las demarcadas para su circulación.

- Capacitar en forma continua a los trabajadores encargados de conducir los equipos destinados para la carga y descarga de materiales.

Ruido

- Aislar las partes de las máquinas que sean particularmente ruidosas.

- Delimitar las zonas de ruido y señalizarlas.

- Proveer de elementos de protección personal a los trabajadores expuestos.

Quemaduras

- Proveer a los trabajadores de los Elementos de Protección Personal (EPP) para cada tarea, seleccionados por el servicio de higiene y seguridad de la empresa, con la participación del área de medicina laboral

- Colocar duchas/lavaojos en los sectores con riesgos de salpicaduras con sustancias químicas.

Caída de objetos

- Controlar la resistencia estructural de las estanterías en función de la carga máxima y otras solicitaciones previsibles como posibles impactos accidentales.

- Señalizar y respetar la carga máxima que se puede almacenar en cada estantería.

- Realizar periódicamente un mantenimiento preventivo de las instalaciones y de los equipos de trabajo.

- Asegurar una adecuada iluminación de todos los sectores de almacenamiento.

Caídas y torceduras

- Mantener las escaleras y vías de accesos a plataformas de trabajo en condiciones adecuadas.

- Proveer a los trabajadores del calzado de seguridad (debe estar certificado), para evitar caídas a nivel.

- Disponer de un drenaje óptimo para eliminar con rapidez la acumulación o derrame de líquidos.

Algunas medidas generales para disminuir otro tipo de riesgos:

- No utilizar máquinas ni herramientas que no estén debidamente protegidas.

- No realizar tareas de mantenimiento sin autorización y capacitación.

- No transportar personas en el montacargas ni en autoelevadores ni en maquinarias que no estén diseñadas para esa finalidad.

- Mantener los EPP y equipos de seguridad en buen estado de conservación.

- Evitar el uso de ropa holgada

- No realizar las tareas sin los EPP o las herramientas de trabajo adecuadas

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos

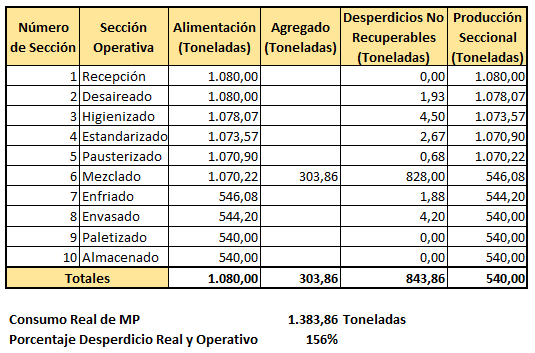

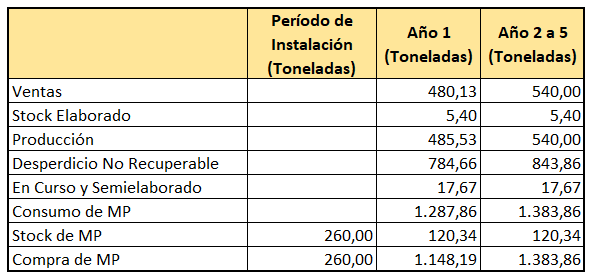

Balance Anual del Material

Todos los desperdicios del proceso no pueden ser recuperables. Por esta razón es que el porcentaje de desperdicio real y operativo es el mismo en ambos casos.

Cabe aclarar también que, en el proceso de mezclado, se le agregan a la leche los otros ingredientes que conllevarán a la elaboración del producto final. La cantidad de materia prima que se suma en esta sección es de 303,86 toneladas divididas en azúcar en un 71,09%, en glucosa en un 28,43% y el resto en vainilla, bicarbonato y conservantes.

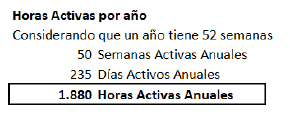

Ritmo de Trabajo

Se trabajará de lunes a viernes en un único turno de 8 horas.

Se descontarán 14 días corridos por vacaciones al personal, sumando a otros 15 días hábiles por feriados obligatorios.

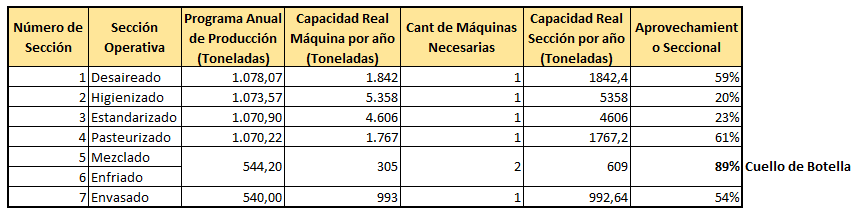

Capacidad Real Anual de Cada Sección

Determinación de la Cantidad de Máquinas Operativas por Sección, Capacidad Real Anual de Cada Sección y su Aprovechamiento Seccional

Los procesos de mezclado y enfriado se producirán en las pailas mezcladoras.

Según el cuadro de las capacidades, nuestro cuello de botella será el proceso de "Mezclado".

Determinación de la evolución de las mercaderías.

Tiempos de entrega, envío de mercaderías, tamaño y frecuencia de compra.

La compra de la leche, que es la principal materia prima del proceso, se tendrá que hacer cada tres días. Esto quiere decir que un camión cisterna ingresará a la planta en ese determinado tiempo a descargar la leche proveniente de los tambos en los tanques de almacenamiento de leche cruda. Las cantidades rondarán los 8.500 litros.

No es posible aumentar la amplitud de la frecuencia de compras para esta materia prima ya que el producto no puede estar tanta cantidad de tiempo almacenado, porque sino se vencería.

Para el resto de los insumos, la frecuencia de compra será por semana.

| Materia Prima | Cantidades | Tiempo de entrega | Frecuencia (compra) |

|---|---|---|---|

| Leche | 8500 litros | 2 días | Cada 3 días |

| Azùcar | 4000kg | 5 días | Semanal |

| Bicarbonato de sodio | 10kg | 1 día | Semanal |

| Esencia de vainilla | 15kg | 1 día | Semanal |

| Jarabe de glucosa | 2000kg | 4 días | Semanal |

Cálculos de los ejercicios 6 a 11 de la Guía

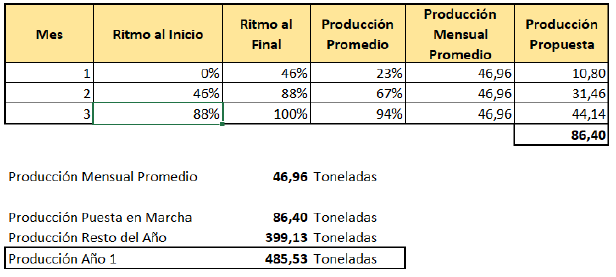

Puesta en Marcha

Los primeros 3 meses del año 1 se tendrá la puesta en marcha del proyecto, en la cual la producción irá aumentando en forma creciente. Al final del mes 1 la producción tendrá un ritmo del 46%, mientras que finalizando el mes 2 de la puesta en marcha, el ritmo de producción será del 88% y, finalmente, al terminar el tercer mes la producción será del 100%.

Stock Promedio Elaborado

Evolución de Ventas

Consumo de Materia Prima

Stock Promedio de Materia Prima

Cuadro Resumen

La materia prima a utilizar en la puesta en marcha es de 247,34 toneladas. Pero para asegurar el stock por si llega a ocurrir algún imprevisto, se decidió que la compra de materia prima durante el período de instalación sea equivalente a 260 toneladas.

Determinación del Personal.

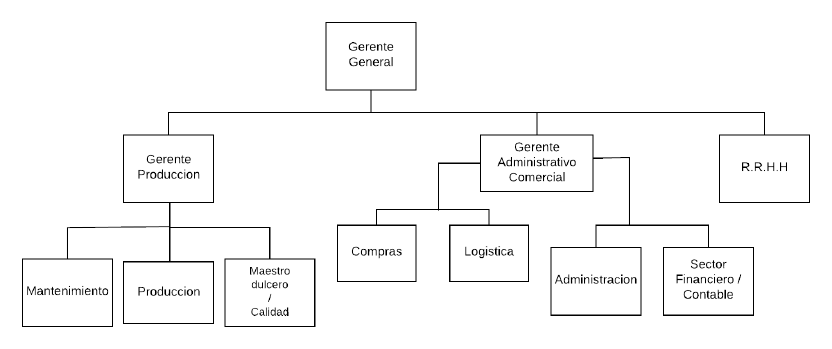

Organigrama de toda la empresa

La estructura estará dividida en 3 áreas necesarias para el normal desarrollo de la empresa.

Se distribuirán los trabajadores en las distintas áreas de la empresa:

- 1 Gerente General

- 1 Gerente de Producción

- 1 Gerente Administrativo Comercial

- 2 en el área de Recursos Humanos

- 2 en el área de Compras

- 1 en el área de Logística

- 2 en el área de Ventas

- 2 en el área de Administración

- 2 en el área de Financiero/Contable

- 1 en el área de Mantenimiento

- 1 en el área de Maestro "Dulcero"

- 4 en el área de Producción

Descripción de los Puestos de Trabajo

Gerente General

Tiene como principal función la planificación, organización y supervisión general de las actividades desempeñadas por la empresa. Se hará cargo de la coordinación de las partes que la componen y tomar decisiones críticas que serán vitales para la misma.

Gerente Producción

Es el responsable de gestionar los materiales y los operarios. Se asegurará de que la producción sea lo más eficiente posible, a través del control de stocks y la gestión de almacenes, resolución de las incidencias, entre otras funciones.

Gerente Administrativo Comercial

Encargado de planificar, dirigir y evaluar las operaciones destinadas a la compra y venta de la empresa. Responsable, también, de la supervisión de abastecimientos y servicios que terceros puedan llegar a proveer a la empresa.

Mantenimiento

Disponemos de las maquinarias para la elaboración y el desarrollo de la actividad. Las mismas deben encontrarse en condiciones estables de trabajo, es decir, sus parámetros de operación deben ser controlados y ajustados para evitar cualquier afección a la disponibilidad de la maquinaria. Estas acciones serán ejecutadas a través de los operarios de mantenimiento, los cuales harán que la producción se mantenga en el tiempo sin fallas y con la menor cantidad de interrupciones posibles.

Producción

Los operarios pertenecientes al proceso de producción deberán llevar a cabo el tratamiento de los componentes del producto (la leche, por ejemplo), manipular la materia prima a través de la maquinaria disponible y poder lograr que el producto alcance el estándar de calidad requerido.

Habrán operarios determinados para cada tarea, los cuales realizará cada uno los procesos de filtrado, desairado, higienización, estandarización, pasteurización, bombeado a tanques de almacenamiento, mezclado y enfríado. Dichas tareas, no necesitan de un conocimiento total previo ya que se los podrá capacitar en base a la función que realicen y se les dará información para complementarla con la experiencia que tenga el operario.

Maestro Dulcero

Quien trabaje en esta área, deberá tener conocimiento previo de productos similares al nuestro con el objetivo de poder encontrar defectos en el momento y así lograr mejoras a lo largo de distintas modificaciones dadas por investigaciones o pruebas realizadas.

El mismo, se encargará del control de calidad basándose en su experiencia (en cuanto al sabor, textura, entre otras características) y en los objetivos que quiera lograr a través de los cambios que irá ejecutando a lo largo del proceso.

RR.HH

Dicho sector se encargará del reclutamiento de operarios, poner en marcha cualquier método para poder atraer candidatos para formar parte de la empresa y seleccionar el perfil que mas se ajuste al puesto. Se encarga de la gestión de base de datos de empleados, control de asistencia, gestión de vacaciones y ausencias, etcétera.

Administrativo

Realizar las gestiones administrativas de personal, de acuerdo con la normativa laboral vigente y las instrucciones internas de la empresa, además de prestar el apoyo necesario al departamento de Recursos Humanos.

Es responsable de las gestiones administrativas de compra y venta de materias primas o del producto, así como las correspondientes comunicaciones con proveedores y clientes.

Sector Contable / Financiero

Encargado del control de gastos e ingresos y de la situación financiera, además de saber los cobros y pagos pendientes, y realizar los presupuestos de la empresa.

Logística

Personal dedicado a la distribución óptima del producto, cumpliendo con la entrega en tiempo y forma. La parte logística es un factor muy importante para ganarnos la confianza de nuestros clientes, generando tranquilidad en los mismos en futuras operaciones.

Compras y Ventas

Una de las responsabilidades del sector de compras es asegurar que el suministro de las materias primas, los productos que se subcontraten, los repuestos, tenga una continuidad evitando así posibles roturas de stock. Se encargará también de conseguir la mejor negociación con los proveedores en cuanto a precio y cantidades, y así minimizar costos de compra.

En el caso del sector de ventas, éste atenderá a los clientes y organizará los pasos restantes para poder finalizar el proceso de compra por parte del cliente. Se dedicarán a definir los conceptos claves del producto, que es lo que nos diferencia del resto del mercado (con ayuda del marketing), cuales serán las promociones o descuentos convenientes para la empresa y para el cliente, entre otras responsabilidades.

Calificación y Formación necesaria de los Operadores

Gerente General

Requisitos:

- Haber supervisado una empresa por lo menos 6 años

- Capacidad de negociación y planificación de objetivos generales.

- Capacidad de analizar los problemas de la empresa en el aspecto financiero, administrativo, personal, contable entre otros.

Gerente Producción

Requisitos:

- Experiencia mínima de 5 años supervisando un proceso productivo similar (derivados de leche).

- Amplia utilización o gestión previa de maquinaria industrial con gran conocimiento de las mismas (deseable).

Gerente Administrativo Comercial

Requisitos:

- Experiencia mínima de 5 años en la coordinación del sector administrativo y/o comercial.

- Conocimiento de marketing, branding o similares (además de la parte administrativa).

Mantenimiento

Formación:

- Experiencia mínima 4 años en el puesto.

- Técnico Industrial, especialización relacionada al área de Mantenimiento.

Se capacitará al operario para poder hacer la verificación de cada maquinaria utilizada (si no tiene conocimiento de cada una de las máquinas), y en el caso de encontrar alguna falla, analizar si puede corregirlo con conocimientos otorgados por la empresa.

Producción (operario)

Formación:

- Experiencia mínima de 3 años en el rubro o en un proceso productivo similar.

- Técnico/Ingeniero de Producción o relacionadas.

- Tener conocimiento de pasteurización y tratamiento de leche cruda (deseable).

En caso de que el operario no sea especializado en el rubro, se lo capacitará en el manejo de la maquinaria, en el conocimiento de la industria y lo necesario para que el producto sea de buena calidad. Deberá aprender de qué manera, y a través de qué herramientas, se podrá lograr de que el dulce de leche cumpla con las características que el mercado busca.

Recibirá capacitación, por ejemplo, para el uso de la paila, el estandarizador (en la que se encuentre el operario) y el correcto uso de los elementos de protección que requiere cada maquina.

Al momento que se postule alguien como operario, se le consultará si ha tenido experiencia con alguna de las maquinas utilizadas, para poder tratar de ubicarlo específicamente en esa tarea.

Comercial (Ventas, Compras)

Formación:

- Experiencia mínima de 2 años en sector comercial.

- Especializado en Supply Chain, Procurement, Técnico en Ventas o relacionadas.

La capacitación será basada en el uso o gestión de recursos a través del sistema de software que se utilice en la empresa, salvo que el empleado tenga conocimiento del mismo y no requiera de la misma. En lo posible, se buscarán personas que tengan experiencia previa, mayormente en el sector de compras.

Sector administrativo, financiero y contable

Formación:

- Experiencia mínima de 2 años en la parte administrativa, financiera o contable de una empresa.

- Administrador de Empresas, Ingeniero Industrial, Asesor Contable/Financiero o similares.

Misma capacitación que Comercial (organización de la parte administrativa, financiera y contable, a través de un software de gestión) en caso de que el empleado no sea experimentado o no haya utilizado dicho sistema.

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa

Administración y Comercialización:

- 4 Escritorios compartidos

- 10 Sillas ergonómicas

- 6 Cajoneras

- Computadora por cada trabajador

- Teléfonos para presidente y gerentes

- Impresora compartida

- Librería

- 2 Aire acondicionado

- 1 Cafetera

- 1 Dispenser de agua

- Modems/Routers

Higiene:

- 8 Inodoros

- 6 Duchas

- 6 Bachas

- 6 Bancos

- Lockers personales

- 10 Toallas

Comedor:

- 5 Meses compartidas

- 15 Sillas

- 2 Hornos Eléctricos

- 2 Microondas

- 1 Dispenser de agua

- Vajilla

- 1 Heladera

Producción:

- Pallets

- Zorras automaticas

- Zorras manuales

- 2 Pailas

- Sistema CIP de Limpieza

- Maquina fraccionadora

- Almacenador de la leche

- Desaireador

- Higienizador y Desnatador

- Pasteurizador

- Estandarizador

- 1 Camión cisterna

- 15 Estantes

- 2 Caudalímetros

Anteproyecto de Planta.

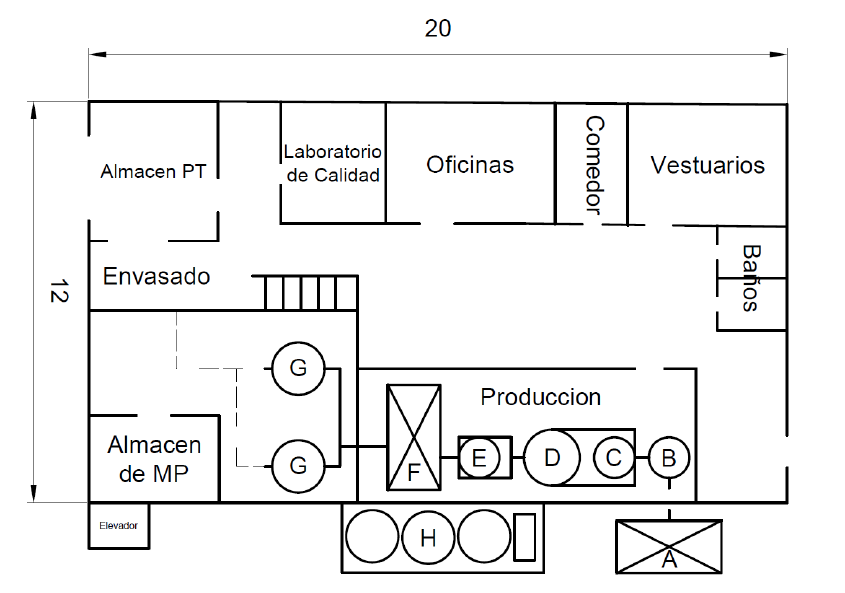

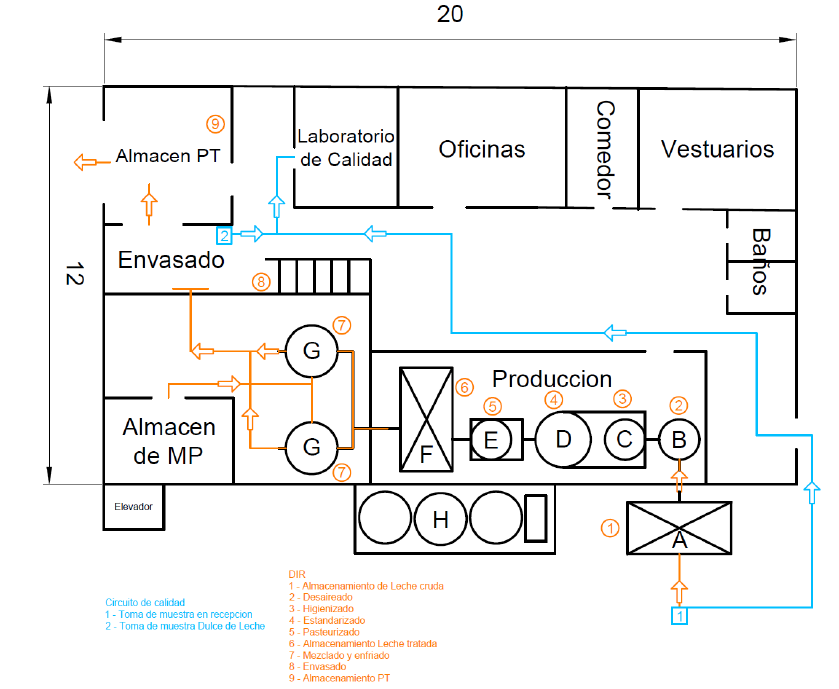

Plano de la Planta mostrando la distribución de las distintas áreas

A continuación se detalla un plano preliminar de la planta junto con una tabla donde se detallan las referencias a los equipamientos. También cabe aclarar que la planta cuenta con un piso superior especialmente construido para alojar las pailas y el almacén de los ingredientes no perecederos, ya que de esta forma se aprovecha el efecto de la gravedad al momento de hacer el envasado, sin que sea necesario el uso de alguna bomba auxiliar.

También se separa el área de producción del resto de la planta para mantener los estándares de higiene y evitar que ingresen sustancias patógenas o ajenas al proceso:

| Referencia | Equipo |

|---|---|

| A | Tanque Número 1 (Leche cruda) |

| B | Maquina de Desaireado |

| C | Higienizadora |

| D | Estandarizadora |

| E | Pasteurizadora |

| F | Tanque Número 2 (Leche tratada) |

| G | Pailas |

| H | CIP (Cleaning In Place - Sistema de limpiado) |

Las medidas de ambos planos están en metros.

Plano mostrando el recorrido de los materiales

Cronograma de ejecución

Bibliografía

- ↑ http://www.alimentosargentinos.gob.ar/contenido/sectores/lacteos/miscelaneas/Cuencas_Lacteas/CuencasLecherasArgentinas.pdf

- ↑ 2,0 2,1 https://www.argentina.gob.ar/sites/default/files/capitulo_viii_lacteosactualiz_2020-01.pdf

- ↑ http://www.fao.org/3/W9503S/w9503s0q.htm

- ↑ https://www.argentina.gob.ar/sites/default/files/mbp-industria-lactea-ddl_0.pdf