2020/Grupo6/DimensionamientoFisico

1. Determinación de la Localización.

- Matriz de Localización

2. Definición Técnica del Producto.

- Planos y/o Dibujos

- Listado de Materiales (BOM)

- Especificaciones Técnicas

- Normas Aplicables

- Características condición del Producto

- Plan de Ensayos

- Acondicionamiento del Producto

3. Definición del Proceso de Producción.

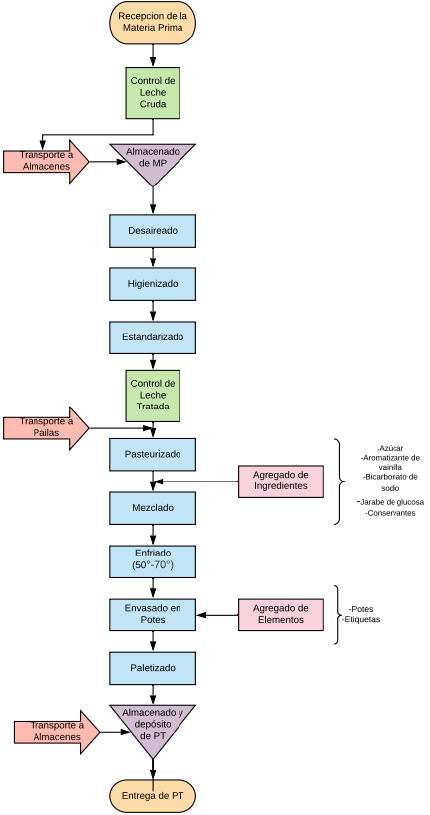

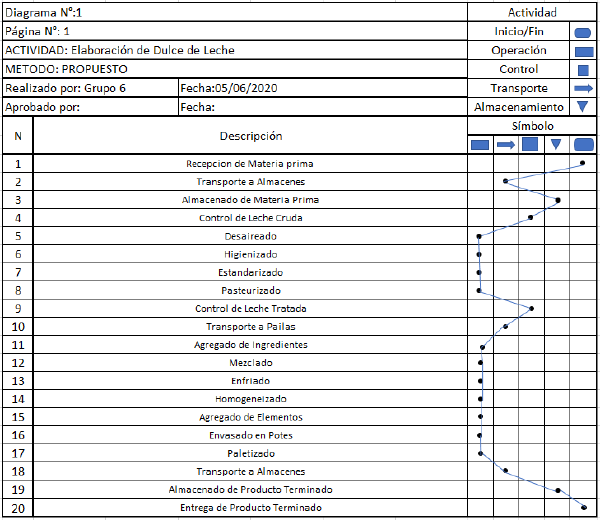

- Diagrama de Flujo de Fabricación y Control

- Cursogramas gráficos o analíticos

- Descripción de cada etapa del proceso productivo

Etapa 1: Recepción de materia prima

Las materias primas requeridas para la elaboración del producto son almacenadas en el depósito junto a otros insumos. Cuando el ingreso es a granel, se acopian en tanques de almacenamiento (como es el caso de la glucosa líquida). Los insumos y materiales pueden acumularse en depósitos intermedios ubicados en áreas cercanas al sector de su utilización. Son transportados por autoelevadores, zorras mecánicas o automáticas. Las materias primas pueden ingresar a la planta de la siguiente forma:

- Leche líquida: a granel.

- Azúcar: bolsones entre 1.000/1.250 kg, bolsas de 20, 25 y 50 kg.

- Jarabe de glucosa: tambor líquido de jarabe de 300 kg o puede ingresar en un camión cisterna a granel.

- Fécula, conservantes, bicarbonato de sodio, esencia de vainilla, sorbato de potasio, otros, ingresan en bolsas (polvo) de diferentes pesos.

- Los insumos que son requeridos para el envasado y empaquetado del producto terminado (envases de cartón, baldes, recipientes, tapas metálicas y plásticas, otros) ingresan en pallets o cajas que son almacenadas hasta su utilización.

Etapa 2: Control de la Leche Cruda

La leche cruda llega a la planta luego de la recolección realizada por el camión en distintos tambos.

Antes del ingreso del camión a la darsena para realizar la descarga, se realiza la toma de muestra con distintos objetivos de análisis:

- antibióticos

- acidez

- composición

- pruebas sensoriales.

El análisis de estas muestras en el laboratorio determinarán si se deberá descargar la materia prima. En caso que estos se encuentren dentro de los rangos esperados, se permitirá la descarga; en caso contrario, se llevará a cabo un nuevo análisis, pero en esta ocasión con las muestras recolectadas por el conductor del medio de transporte de los distintos tambos recorridos, las cuales almacenó en distintos recipientes térmicos.

Etapa 3: Transporte de la Materia Prima

Luego del ingreso a la planta, el camion de recoleccion realiza el transporte de la materia prima a los tambos de almacenamiento.

Etapa 4: Almacenado de Materia Prima

Se realiza la descarga del camión de transporte en distintos tambos, en los cuales se incluyen distintos procesos de la próxima etapa, donde se mantendrá la materia prima bajo ciertos parámetros necesarios.

Etapa 5: Pre-Tratamiento

Seguido a la descarga, se realizan los procesos de filtrado, desairado, higienización, estandarización, pasteurización, y bombeado a tanques de almacenamiento.

El proceso de filtrado de la leche se realiza para eliminar impurezas de gran tamaño. La operación de desaireado consiste en hacer pasar la materia prima por un desaireador el cual retira por aspiración el aire.

A continuación, la leche cruda pasa por un caudalímetro a fin de medir el caudal descargado y luego se almacena en los silos. Los mismos disponen de un sistema de agitación para evitar la separación de la crema por gravedad.

Luego se realiza el precalentamiento de la leche a 45-50°C con la posterior higienización por separación centrífuga (en esta se separan las impurezas pequeñas que no pudieron ser retiradas en el proceso de filtrado) y se estandariza en su contenido graso.

El proceso de estandarización se lleva a cabo luego del análisis de la composición de la leche fluida, sustrayendo o adicionando materia grasa dependiendo de la composición deseada.

Terminados estos procesos, se toma una nueva muestra con el objetivo de poder determinar si la leche se encuentra dentro de los parámetros requeridos para continuar con el resto del procesamiento.

A continuación se inicia la etapa de pasteurización que tiene como objetivo eliminar los microorganismos perjudiciales para la salud humana y reducir parcialmente el contenido microbiano natural de la leche. Esta se da en recipientes abiertos para mezclas. Se utilizan temperaturas de 63/65°C durante 30 minutos o de 65/68°C durante 10 minutos y luego se enfría a 32/36°C. Cabe mencionar que en general, esta pasteurización se realiza en la misma paila de elaboración.

Etapa 6: Agregado de Ingredientes

A continuación, la leche es transportada a tanques de mezcla. En estos se le agregan los ingredientes necesarios para lograr la elaboración del dulce de leche: azúcar, aromatizante de vainilla, bicarbonato de sodio (como neutralizante), jarabe de glucosa (proporciona brillo y evita que se cristalice la lactosa) y conservantes, entre otros.

Etapa 7: Mezclado

En las pailas se da la concentración de la leche a raíz del calentamiento de la misma. Para ello se realiza una carga inicial y se habilita el vapor que posibilita el hervor de la leche. A continuación, se van incorporando los ingredientes por medio de un recipiente a través de la boca de carga. Es aquí donde se produce la evaporación del agua y concentración del producto. En esta etapa la temperatura del mismo supera los 100°C.

Etapa 8: Enfriado

Una vez finalizada la etapa de concentración en paila, se procede al enfriamiento del producto, hasta alcanzar una temperatura que oscila entre 50/70°C aproximadamente. Este proceso puede realizarse en recipientes que son destinados exclusivamente para tal fin o puede realizarse en la misma paila.

Etapa 8: Envasado

El envasado de dulce de leche se realiza con la descarga por gravedad del producto, ya que las pailas se encuentran elevadas. Este proceso debe realizarse bajo estrictas normas de higiene y seguridad, en ambientes habilitados para ello.

Máquina fraccionadora: el operador alimenta la máquina colocando envases y tapas en la envasadora. La máquina automáticamente realiza el llenado y cierre del envase. El proceso continúa en forma automática con una cinta transportadora que deposita el envase en la estación siguiente, donde otro operador los recepciona, coloca la fecha con un sellador y las manipula con una zorra hasta colocarlas en un pallets.

Etapa 9: Paletizado

El mismo operador que colocó la fecha en el envase, las manipula con una zorra hasta colocarlas en un pallets de madera, donde son apilados

Etapa 10: Almacenamiento de Producto Terminado

Los pallets son transportados por zorras mecánicas, manuales o por medio de autoelevadores hacia el depósito de productos terminados, donde se estivan en estanterías, separados por fecha de elaboración.

4. Determinación de las máquinas e instalaciones.

- Especificaciones técnicas de las máquinas

- Consumos de energía, agua y otros servicios

- Mantenimiento y medios de control. Sistemas de seguridad

- Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos

5. Determinación de la evolución de las mercaderías.

- Tiempos de entrega y envió de las mercaderías

- Tamaños y frecuencias de compras

- Cálculos de los ejercicios 6 a 11 de la Guía

6. Determinación del Personal.

- Organigrama de toda la empresa

- Descripción de los Puestos de Trabajo

- Calificación y Formación necesaria de los Operadores

7. Listado de Equipos Auxiliares, Muebles y Útiles.

- Para todas las áreas de la empresa áreas

8. Anteproyecto de Planta.

- Plano de la Planta mostrando la distribución de las distintas áreas

- Plano mostrando el recorrido de los materiales

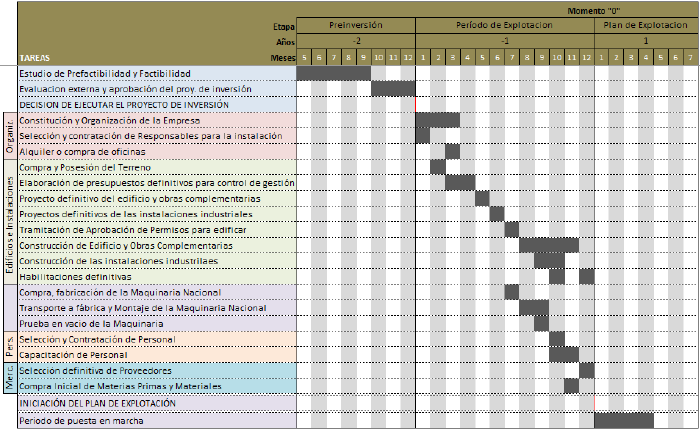

9. Cronograma de ejecución