Diferencia entre revisiones de «2021/Grupo1/DimensionamientoFisico»

(Página creada con «== '''Determinación de la Localización''' == === Matriz de Localización === Para poder determinar la localización de la planta, utilizamos la herramienta brindada por…») |

Sin resumen de edición |

||

| Línea 16: | Línea 16: | ||

=== Listado de Materiales (BOM) === | === Listado de Materiales (BOM) === | ||

=== | === Diagrama Arbóreo === | ||

=== | === Especificaciones Técnicas === | ||

=== | === Normas Aplicables === | ||

=== | === Plan de Ensayos === | ||

=== ''' | === Acondicionamiento del Producto === | ||

== '''Definición del Proceso de Producción''' == | |||

=== '''Diagrama de Flujo de Fabricación y Control''' === | |||

[[Archivo:WhatsApp Image 2021-07-05 at 22.02.07.jpg|centro|miniaturadeimagen]] | |||

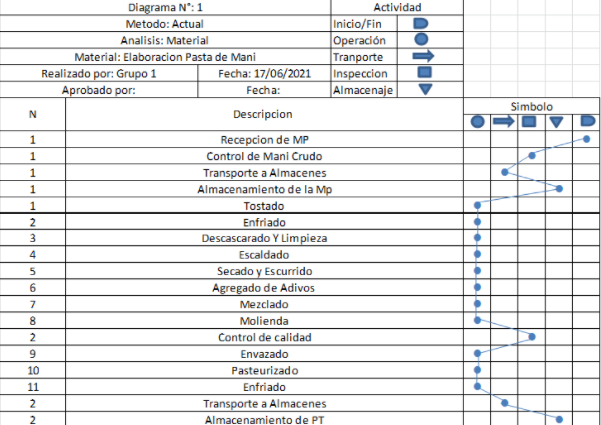

=== '''Cursograma analítico''' === | |||

[[Archivo:Im2.png|centro|miniaturadeimagen|601x601px]] | |||

=== Descripción de cada etapa del proceso productivo === | |||

'''Recepción de Materia Prima.''' | |||

En la primera instancia del proceso se encuentra el recibimiento de toda la materia prima requerida para la elaboración del producto, desde el maní crudo que es la principal materia prima, hasta los demás aditivos como son la sal, el aceite vegetal, el azúcar mascabo, el ácido ascórbico, los potes y etiquetas para su posterior envasado y preparación final para ser comercializados. | |||

'''Control de Maní Crudo.''' | |||

Como explicamos anteriormente, la calidad de nuestro producto final depende directamente de la calidad de su principal materia prima que es el maní crudo. Por eso, luego de que el maní crudo llegue a la planta se le realizará un control para asegurar que el mismo se encuentra bajo los estándares de limpieza, sanidad y madurez adecuados. | |||

En caso de que la materia prima no cumpla con los parámetros que creemos convenientes para nuestro producto no se llevará a cabo la descarga de la misma. Por el contrario, si el maní se encuentra bajo los estándares definidos con el proveedor, pasará a la siguiente etapa. | |||

'''Transporte a almacenes.''' | |||

Luego de realizado en control correspondiente y seleccionado el maní adecuado para la elaboración de la Pasta, este será transportado al almacén de materias primas junto con el resto de los aditivos. | |||

'''Almacenamiento de la Materia Prima.''' | |||

Tanto el maní crudo como los demás aditivos, serán almacenados en depósitos bajo condiciones de humedad y temperatura adecuados para su correcta conservación. | |||

'''Tostado Maní Crudo.''' | |||

La primera operación de transformación de la materia prima es el tostado del maní crudo, la cual se lleva a cabo en un tostador que trabaja entre los 140 y 150 °C por un tiempo entre 45 y 60 minutos. | |||

'''Enfriamiento.''' | |||

Finalizada la etapa de tostado, se debe dejar enfriar el maní hasta que este alcance nuevamente la temperatura ambiente. | |||

'''Descascarado y Limpieza.''' | |||

En esta etapa se elimina la cáscara residual del maní ya tostado y enfriado, con un equipo adecuado de descascarado y aire. | |||

'''Escaldado.''' | |||

Una vez descascarado, el maní ya limpio y tostado es sometido a un tratamiento térmico, el cual consiste en sumergir al maní en agua hirviendo durante 3 a 5 minutos. Esta operación se realiza con el fin de limpiar el maní y que quede libre de cualquier mucosa. | |||

'''Secar y Escurrir.''' | |||

Luego del escaldado se dejará secar y escurrir el mani. | |||

'''Agregado de Aditivos y Mezclado.''' | |||

En esta etapa se mezclará el maní con los correspondientes aditivos. Las proporciones del maní y el resto de los ingredientes son las siguientes: | |||

* Mani 81% | |||

* Azucar Mascabo 6.5% | |||

* Sal 4% | |||

* Aceite Vegetal 6% | |||

* Ácido Ascórbico 2.5% | |||

'''Molienda.''' | |||

Una vez agregados los aditivos, se procede a moler la mezcla en un molino de discos o rodillos, con el objetivo de obtener un producto con una consistencia cremosa y el sabor adecuado. | |||

'''Control de Calidad.''' | |||

Previo al envasado del producto final se llevará a cabo un segundo control de calidad, que permitirá asegurar que el producto que será colocado en los potes para posteriormente ser comercializado, cumple con todas las características de color, consistencia y sabor buscados. | |||

'''Envasado.''' | |||

Una vez que se verificó que el producto cumple con los parámetros establecidos, se procede a realizar su envasado en potes de PET de 400 gr, cerrados herméticamente. | |||

'''Pasteurizado.''' | |||

Al producto ya envasado se le aplicará un tratamiento de pasteurización a 95°C durante 10 minutos con el objetivo de matar todas las bacterias patógenas y reducir la actividad enzimática, es decir que se buscará que la pasta de maní sea segura para el consumo humano y para que tenga una vida útil más prolongada. | |||

'''Enfriamiento.''' | |||

Luego del proceso de pasteurización, se enfrían los envases nuevamente hasta la temperatura ambiente. Para ello, los envases se colocan en otro recipiente con agua tibia y luego se va agregando agua más fría hasta que los envases alcancen la temperatura mencionada. | |||

'''Transporte a almacenes''' | |||

Una vez ya finalizado el proceso de transformación, los productos son transportados al depósito de Productos Terminados a temperatura ambiente en lugares ventilados y alejado de la luz. Si se almacena en refrigeración (3-4°C) la mantequilla de maní es estable a la rancidez por más de 2 años. | |||

'''Almacenamiento.''' | |||

En el depósito de Productos Terminados, los envases con la pasta de maní ya en su interior deberán ser almacenados a temperatura ambiente, en lugares ventilados y alejados de la luz, bajo una refrigeración entre los 3 y los 4 ºC, lo que le otorga a la pasta de maní estabilidad a la rancidez por más de dos años. | |||

Revisión del 01:05 6 jul 2021

Determinación de la Localización

Matriz de Localización

Para poder determinar la localización de la planta, utilizamos la herramienta brindada por la cátedra, denominada matriz de localización.

Para elegir las distintas alternativas donde localizar nuestra planta tuvimos en cuenta, donde se cultiva la materia prima y por qué ciudades donde hay importantes parques industriales pasan las rutas desde donde proviene la misma hacia los principales mercados.

Los factores más importantes para nuestro proyecto son, la cercanía con la fuente de abastecimiento, la disponibilidad de terrenos donde instalarnos y la disponibilidad de una infraestructura industrial. Otro factor realmente importante es la cercanía al mercado, porque consideramos que el transporte del producto terminado en tarros conlleva mayor cantidad de volúmen, lo que implica más cantidad de camiones y un mayor costo. Aparte estar cerca del mercado nos permitirá hacer una mejor distribución y obtener mejores tiempos de entrega.En este ítem las ciudades del Gran Buenos Aires aventajan a la de Río Cuarto, ubicada en la provincia de Córdoba.

Como conclusión llegamos a que ubicarnos en alguna ciudad del Gran Buenos Aires será más ventajoso gracias al desarrollo de infraestructura y la proximidad al mercado.

Definición Técnica del Producto

Planos y/o Dibujos

Listado de Materiales (BOM)

Diagrama Arbóreo

Especificaciones Técnicas

Normas Aplicables

Plan de Ensayos

Acondicionamiento del Producto

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Cursograma analítico

Descripción de cada etapa del proceso productivo

Recepción de Materia Prima.

En la primera instancia del proceso se encuentra el recibimiento de toda la materia prima requerida para la elaboración del producto, desde el maní crudo que es la principal materia prima, hasta los demás aditivos como son la sal, el aceite vegetal, el azúcar mascabo, el ácido ascórbico, los potes y etiquetas para su posterior envasado y preparación final para ser comercializados.

Control de Maní Crudo.

Como explicamos anteriormente, la calidad de nuestro producto final depende directamente de la calidad de su principal materia prima que es el maní crudo. Por eso, luego de que el maní crudo llegue a la planta se le realizará un control para asegurar que el mismo se encuentra bajo los estándares de limpieza, sanidad y madurez adecuados.

En caso de que la materia prima no cumpla con los parámetros que creemos convenientes para nuestro producto no se llevará a cabo la descarga de la misma. Por el contrario, si el maní se encuentra bajo los estándares definidos con el proveedor, pasará a la siguiente etapa.

Transporte a almacenes.

Luego de realizado en control correspondiente y seleccionado el maní adecuado para la elaboración de la Pasta, este será transportado al almacén de materias primas junto con el resto de los aditivos.

Almacenamiento de la Materia Prima.

Tanto el maní crudo como los demás aditivos, serán almacenados en depósitos bajo condiciones de humedad y temperatura adecuados para su correcta conservación.

Tostado Maní Crudo.

La primera operación de transformación de la materia prima es el tostado del maní crudo, la cual se lleva a cabo en un tostador que trabaja entre los 140 y 150 °C por un tiempo entre 45 y 60 minutos.

Enfriamiento.

Finalizada la etapa de tostado, se debe dejar enfriar el maní hasta que este alcance nuevamente la temperatura ambiente.

Descascarado y Limpieza.

En esta etapa se elimina la cáscara residual del maní ya tostado y enfriado, con un equipo adecuado de descascarado y aire.

Escaldado.

Una vez descascarado, el maní ya limpio y tostado es sometido a un tratamiento térmico, el cual consiste en sumergir al maní en agua hirviendo durante 3 a 5 minutos. Esta operación se realiza con el fin de limpiar el maní y que quede libre de cualquier mucosa.

Secar y Escurrir.

Luego del escaldado se dejará secar y escurrir el mani.

Agregado de Aditivos y Mezclado.

En esta etapa se mezclará el maní con los correspondientes aditivos. Las proporciones del maní y el resto de los ingredientes son las siguientes:

- Mani 81%

- Azucar Mascabo 6.5%

- Sal 4%

- Aceite Vegetal 6%

- Ácido Ascórbico 2.5%

Molienda.

Una vez agregados los aditivos, se procede a moler la mezcla en un molino de discos o rodillos, con el objetivo de obtener un producto con una consistencia cremosa y el sabor adecuado.

Control de Calidad.

Previo al envasado del producto final se llevará a cabo un segundo control de calidad, que permitirá asegurar que el producto que será colocado en los potes para posteriormente ser comercializado, cumple con todas las características de color, consistencia y sabor buscados.

Envasado.

Una vez que se verificó que el producto cumple con los parámetros establecidos, se procede a realizar su envasado en potes de PET de 400 gr, cerrados herméticamente.

Pasteurizado.

Al producto ya envasado se le aplicará un tratamiento de pasteurización a 95°C durante 10 minutos con el objetivo de matar todas las bacterias patógenas y reducir la actividad enzimática, es decir que se buscará que la pasta de maní sea segura para el consumo humano y para que tenga una vida útil más prolongada.

Enfriamiento.

Luego del proceso de pasteurización, se enfrían los envases nuevamente hasta la temperatura ambiente. Para ello, los envases se colocan en otro recipiente con agua tibia y luego se va agregando agua más fría hasta que los envases alcancen la temperatura mencionada.

Transporte a almacenes

Una vez ya finalizado el proceso de transformación, los productos son transportados al depósito de Productos Terminados a temperatura ambiente en lugares ventilados y alejado de la luz. Si se almacena en refrigeración (3-4°C) la mantequilla de maní es estable a la rancidez por más de 2 años.

Almacenamiento.

En el depósito de Productos Terminados, los envases con la pasta de maní ya en su interior deberán ser almacenados a temperatura ambiente, en lugares ventilados y alejados de la luz, bajo una refrigeración entre los 3 y los 4 ºC, lo que le otorga a la pasta de maní estabilidad a la rancidez por más de dos años.