2021/Grupo1/DimensionamientoFisico

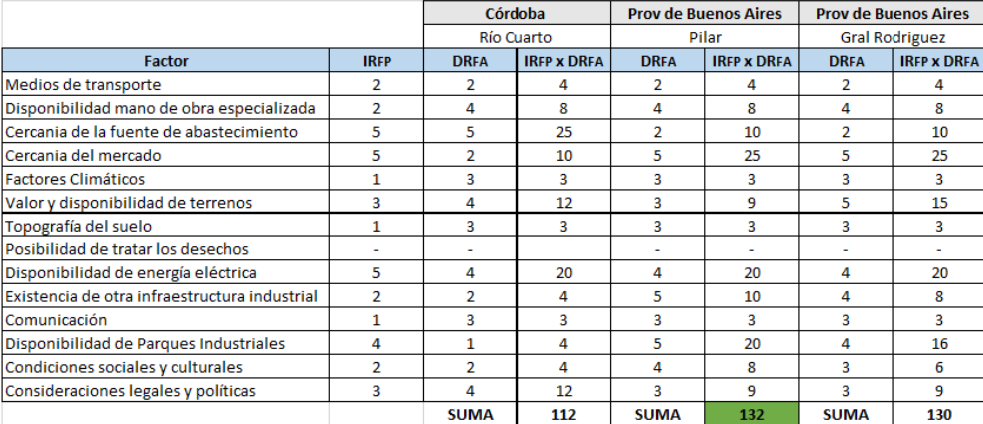

Determinación de la Localización

Matriz de Localización

Para poder determinar la localización de la planta, utilizamos la herramienta brindada por la cátedra, denominada matriz de localización.

Para elegir las distintas alternativas donde localizar nuestra planta tuvimos en cuenta, donde se cultiva la materia prima y por qué ciudades donde hay importantes parques industriales pasan las rutas desde donde proviene la misma hacia los principales mercados.

Los factores más importantes para nuestro proyecto son, la cercanía con la fuente de abastecimiento, la disponibilidad de terrenos donde instalarnos y la disponibilidad de una infraestructura industrial. Otro factor realmente importante es la cercanía al mercado, porque consideramos que el transporte del producto terminado en tarros conlleva mayor cantidad de volúmen, lo que implica más cantidad de camiones y un mayor costo. Aparte estar cerca del mercado nos permitirá hacer una mejor distribución y obtener mejores tiempos de entrega.En este ítem las ciudades del Gran Buenos Aires aventajan a la de Río Cuarto, ubicada en la provincia de Córdoba.

Como conclusión llegamos a que ubicarnos en alguna ciudad del Gran Buenos Aires será más ventajoso gracias al desarrollo de infraestructura y la proximidad al mercado.

Definición Técnica del Producto

Planos y/o Dibujos

A continuación se adjunta un dibujo del frasco de la pasta de maní, con las medidas del mismo.

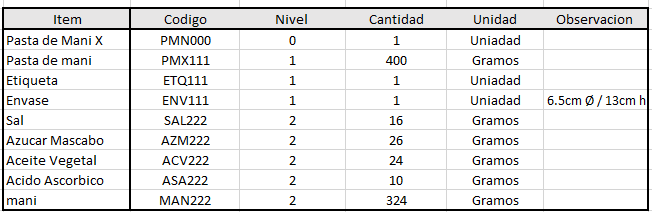

Listado de Materiales (BOM)

En el siguiente cuadro se detallan el listado de materiales, con cantidades y niveles.

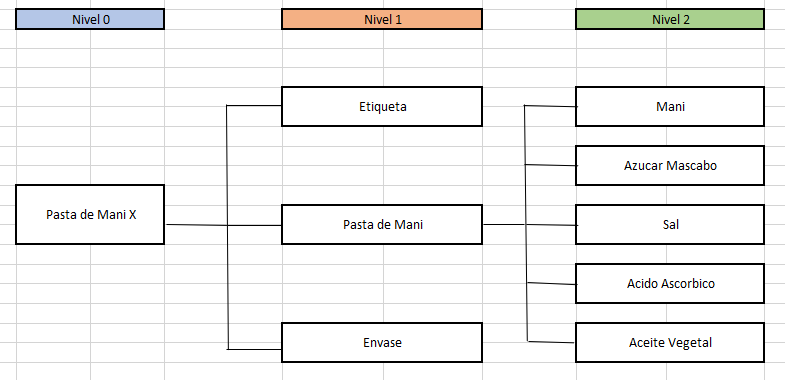

Diagrama Arbóreo

Listado de materiales por niveles plasmado en el diagrama arbóreo.

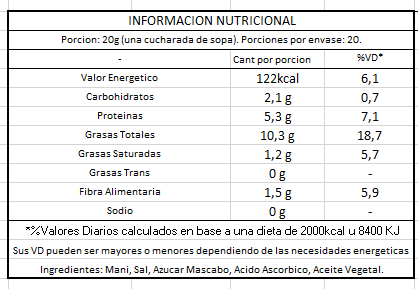

Especificaciones Técnicas

Información técnica brindada al cliente por medio de la etiqueta, donde se detalla el valor nutricional y las porciones sugeridas.

Normas Aplicables

Se debe cumplir el articulo 898 del Código Alimentario Argentino, elaborado por la ANMAT[1].

En este se detalla que se admite el agregado de hasta 3% de cloruro de sodio y hasta 3% de aceite de maní hidrogenado que deberá declararse. Este producto no contendrá más de 13% de agua, 8,5% de substancias sacrificables calculadas en almidón y de 6% de cenizas totales a 500-550°C. El contenido en materia grasa estará comprendido entre 40 y 55%.

A su vez, se debe cumplir el protocolo de Calidad del Maní[2], redactado por la Secretaría de Alimentos y Bioeconomía, donde se especifica lo siguiente:

Se admite el agregado de hasta el TRES POR CIENTO (3%) de cloruro de sodio y hasta el TRES POR CIENTO (3%) de aceite de maní hidrogenado que deberá declararse. Este producto no contendrá más de TRECE POR CIENTO (13%) de agua, OCHO COMA CINCO POR CIENTO (8,5%) de sustancias sacarificables calculadas en almidón y de SIES POR CIENTO (6%) de cenizas totales a QUINIENTOS y QUINIENTOS CINCUENTA GRADOS CENTRÍGRADOS (500-550°C). El contenido en materia grasa estará comprendido entre CUARENTA y CINCUENTA Y CINCO POR CIENTO (40%-55%)”.

Contaminantes químicos para pasta de maní:

Aflatoxina B1 + B2 + G1 + G2: VEINTE (20) partes por billón (µg/Kg) como límite máximo, determinado por HPLC, de acuerdo a Reglamento Mercosur, considerando que si el país de destino tiene requerimientos más estrictos se deberán cumplimentar los mismos.

La vida útil del producto estará determinada por el índice de peróxido y la acidez libre. Para doce meses de lapso de aptitud, para productos tostados, o pasta de maní los valores son los siguientes:

- Acidez (%, ácido oleico) = 0 - 2

- I. de peróxido (meqO2/kg) = 0 - 10

Acondicionamiento del Producto

En el proceso previo al envasado de la pasta de maní, la acumulación, se debe prevenir la formación o contaminación de moho manteniendo las vainas y los granos de maní limpios y secos. Un ensayo posible es tomar una muestra de 20 kg representativa de los lotes recibidos y analizar el contenido de aflatoxinas luego de este paso para cumplir con el requerimiento. Para continuar evitando la proliferación de ese contaminante, se debe tostar a la temperatura idónea, retirar los granos marchitos o quemados, así como también asegurar la limpieza de los equipos.

La pasta de maní no posee requerimientos en cuanto a temperatura —tanto de traslado como de almacenamiento—, por lo que puede ser conservada a temperatura ambiente (humedad relativa 40-60% y temperatura 20-30°C); esto es entendido como condiciones normales en depósitos que no cuentan con equipos para modificar la humedad y temperatura dentro de esos valores. Es necesario su almacenamiento en ambientes internos, para evitar factores que deterioren su envase de PET, como podría ser el Sol o los elementos. Si bien el packaging es de plástico, se recomienda trasladar cuidadosamente para evitar golpes y consecuentemente un derrame o pérdida del contenido, así como utilizar envases limpios y herméticos que cumplan con la normativa de calidad ya mencionada (incluyente de las resoluciones 36/92 GMC y 15/10 GMC), y gocen de aprobación de SENASA de grado alimenticio.

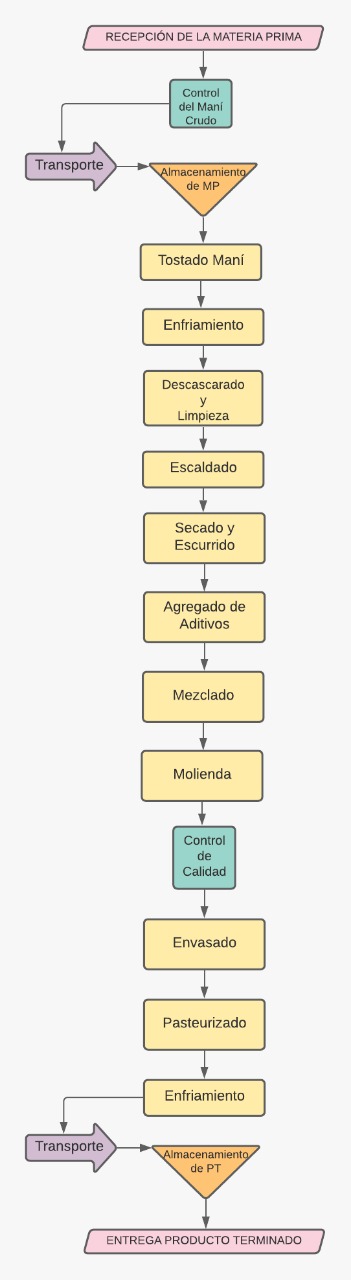

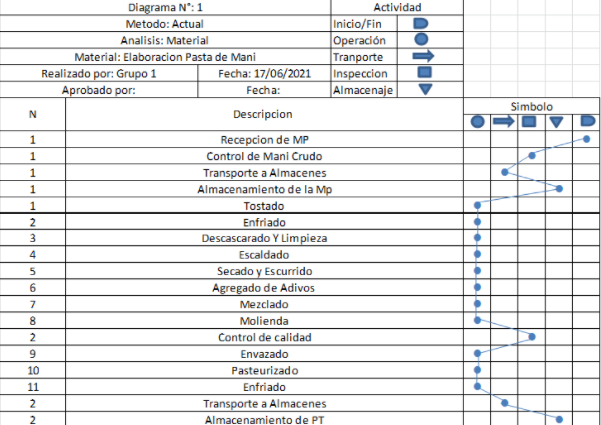

Definición del Proceso de Producción

Diagrama de Flujo de Fabricación y Control

Cursograma analítico

Descripción de cada etapa del proceso productivo

- Recepción de Materia Prima.

En la primera instancia del proceso se encuentra el recibimiento de toda la materia prima requerida para la elaboración del producto, desde el maní crudo que es la principal materia prima, hasta los demás aditivos como son la sal, el aceite vegetal, el azúcar mascabo, el ácido ascórbico, los potes y etiquetas para su posterior envasado y preparación final para ser comercializados.

- Control de Maní Crudo.

Como explicamos anteriormente, la calidad de nuestro producto final depende directamente de la calidad de su principal materia prima que es el maní crudo. Por eso, luego de que el maní crudo llegue a la planta se le realizará un control para asegurar que el mismo se encuentra bajo los estándares de limpieza, sanidad y madurez adecuados.

En caso de que la materia prima no cumpla con los parámetros que creemos convenientes para nuestro producto no se llevará a cabo la descarga de la misma. Por el contrario, si el maní se encuentra bajo los estándares definidos con el proveedor, pasará a la siguiente etapa.

- Transporte a almacenes.

Luego de realizado en control correspondiente y seleccionado el maní adecuado para la elaboración de la Pasta, este será transportado al almacén de materias primas junto con el resto de los aditivos.

- Almacenamiento de la Materia Prima.

Tanto el maní crudo como los demás aditivos, serán almacenados en depósitos bajo condiciones de humedad y temperatura adecuados para su correcta conservación.

- Tostado Maní Crudo.

La primera operación de transformación de la materia prima es el tostado del maní crudo, la cual se lleva a cabo en un tostador que trabaja entre los 140 y 150 °C por un tiempo entre 45 y 60 minutos.

- Enfriamiento.

Finalizada la etapa de tostado, se debe dejar enfriar el maní hasta que este alcance nuevamente la temperatura ambiente.

- Descascarado y Limpieza.

En esta etapa se elimina la cáscara residual del maní ya tostado y enfriado, con un equipo adecuado de descascarado y aire.

- Escaldado.

Una vez descascarado, el maní ya limpio y tostado es sometido a un tratamiento térmico, el cual consiste en sumergir al maní en agua hirviendo durante 3 a 5 minutos. Esta operación se realiza con el fin de limpiar el maní y que quede libre de cualquier mucosa.

- Secar y Escurrir.

Luego del escaldado se dejará secar y escurrir el mani.

- Agregado de Aditivos y Mezclado.

En esta etapa se mezclará el maní con los correspondientes aditivos. Las proporciones del maní y el resto de los ingredientes son las siguientes:

- Mani 81%

- Azucar Mascabo 6.5%

- Sal 4%

- Aceite Vegetal 6%

- Ácido Ascórbico 2.5%

- Molienda.

Una vez agregados los aditivos, se procede a moler la mezcla en un molino de discos o rodillos, con el objetivo de obtener un producto con una consistencia cremosa y el sabor adecuado.

- Control de Calidad.

Previo al envasado del producto final se llevará a cabo un segundo control de calidad, que permitirá asegurar que el producto que será colocado en los potes para posteriormente ser comercializado, cumple con todas las características de color, consistencia y sabor buscados.

- Envasado.

Una vez que se verificó que el producto cumple con los parámetros establecidos, se procede a realizar su envasado en potes de PET de 400 gr, cerrados herméticamente.

- Pasteurizado.

Al producto ya envasado se le aplicará un tratamiento de pasteurización a 95°C durante 10 minutos con el objetivo de matar todas las bacterias patógenas y reducir la actividad enzimática, es decir que se buscará que la pasta de maní sea segura para el consumo humano y para que tenga una vida útil más prolongada.

- Enfriamiento.

Luego del proceso de pasteurización, se enfrían los envases nuevamente hasta la temperatura ambiente. Para ello, los envases se colocan en otro recipiente con agua tibia y luego se va agregando agua más fría hasta que los envases alcancen la temperatura mencionada.

- Transporte a almacenes

Una vez ya finalizado el proceso de transformación, los productos son transportados al depósito de Productos Terminados a temperatura ambiente en lugares ventilados y alejado de la luz. Si se almacena en refrigeración (3-4°C) la mantequilla de maní es estable a la rancidez por más de 2 años.

- Almacenamiento.

En el depósito de Productos Terminados, los envases con la pasta de maní ya en su interior deberán ser almacenados a temperatura ambiente, en lugares ventilados y alejados de la luz, bajo una refrigeración entre los 3 y los 4 ºC, lo que le otorga a la pasta de maní estabilidad a la rancidez por más de dos años.

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las maquinas.

Tostadora[3]:

Modelo: RM-APR200

Potencia: 40 KW/380 V

Capacidad: 200 Kg/h

Tamaño: (2.9 x 2.1 x 1.65) m

Descascaradora[4]:

Modelo: NKPP-1

Potencia: 0.55 KW/ 380 V

Capacidad: 300 Kg/h

Tamaño: (1.2 x 0.5 x 1.2) m

Escaldadora[5]:

Marca: Anyang Oro Maquinaria

Potencia: 1.87Kw/ 380V

Capacidad: 200 kg / h

Tamaño: (0,850 x 0,335 x 0,390)m

Molienda[6]:

Modelo: LG-JMS110

Potencia: 7.5k/ 380V

Capacidad: 300-1200 KG/H

Tamaño: (0.750 x 0.450 x 1) m

Envasadora[7]:

Modelo: ZSP-6A

Potencia: 1.1KW/ 380V

Capacidad: 1800B/H

Tamaño: (2.2 x 1.1 x 2.2) m

Pasteurizadora[8]:

Modelo: PJL-3000

Potencia: 13 KW

Capacidad: 1000-3000 b/h

Tamaño: (8 x 1.8 x1.85) m

Consumo de Agua: 1 m3/h

Consumo de Recursos.

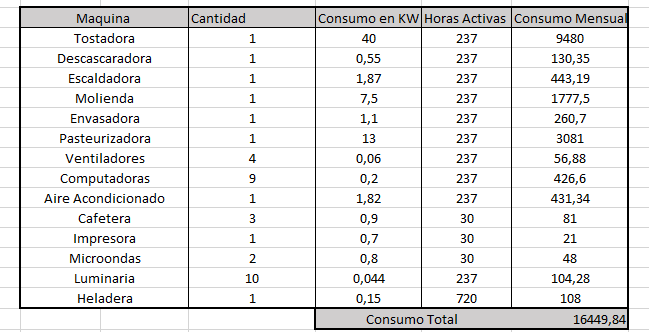

Consumo de electricidad.

En el siguiente cuadro se detallan las componentes eléctricos con sus respectivos consumos y gastos mensuales.

Consumo de agua.

Mantenimiento y medios de control.

Cálculos de ejercicios 1 a 5 de la guía.

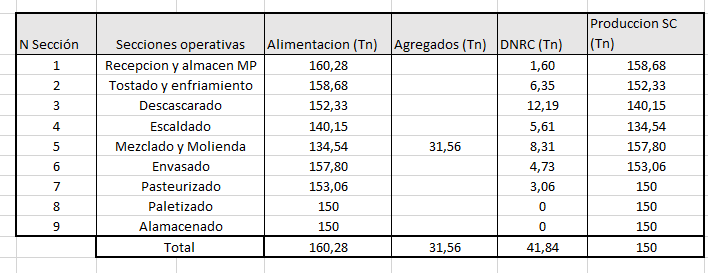

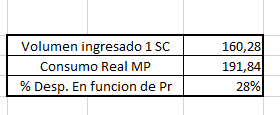

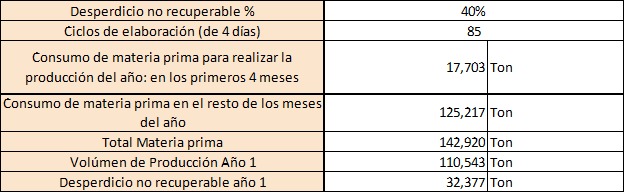

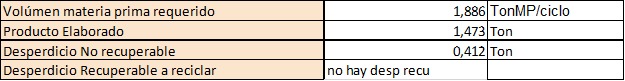

1. Balance anual de material. Producción seccional.

En la primera sección productiva ingresan 160.28 toneladas de maní, que es la única materia prima hasta la sección operativa 5, donde se hace el agregado del resto de los componentes que forman la pasta (sal, azúcar mascabo, aceite vegetal y acido ascórbico).

Además, hay que aclarar que el 100% de los desperdicios son no recuperables.

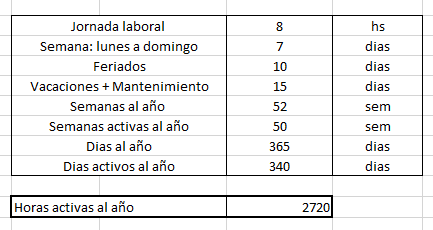

2. Ritmo de trabajo.

La jornada laboral sera de 8hs diarias de lunes a domingo, otorgando 15 días de vacaciones, donde se hará el mantenimiento técnico a las maquinarias e instalaciones.

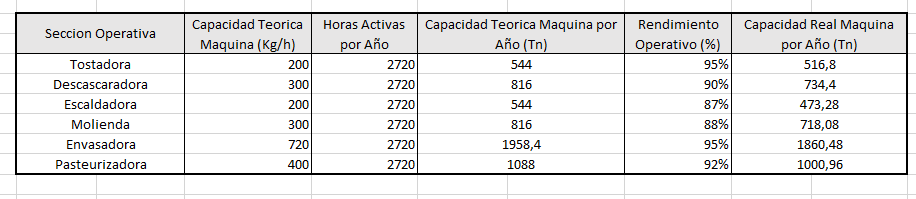

3. Capacidad real anual de la maquinaria tipo de cada sección operativa.

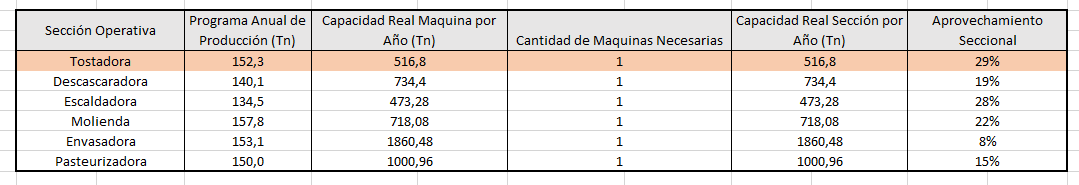

4. Determinación de la cantidad de maquinarias operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa anual de producción.

5. Cuello de botella.

El cuello de botella se encuentra en la sección operaria 1 (tostadora) ya que es la que tiene el mayor aprovechamiento seccional.

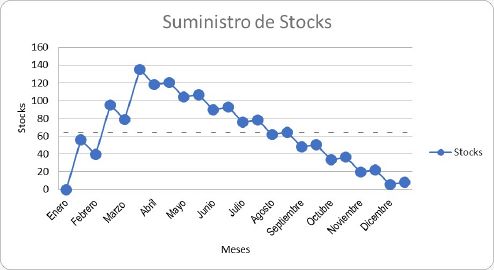

Determinación de la evolución de las mercaderías.

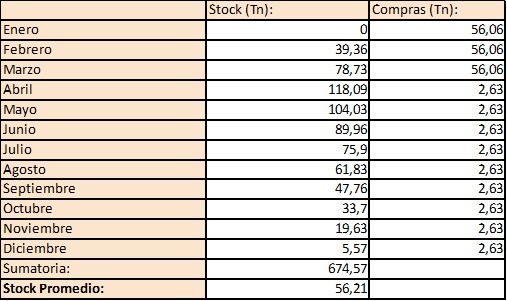

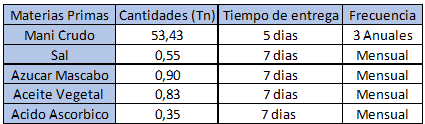

Tiempos de entrega y envió de las mercaderías. Tamaños y frecuencias de compras.

Nuestro producto principal es el maní, el cual está sujeto a las épocas tanto de siembra como de cosecha. La época de siembra del mismo es a fines de Octubre, mientras que la época de cosecha es de Enero a Marzo. Por este motivo haremos 3 compras anuales, una de ellas en la primera cosecha, es decir en Enero, la segunda compra en la segunda cosecha, es decir en Febrero, y la tercera y última compra en la tercera cosecha, es decir en Marzo. Las cantidades que se pedirán en cada período serán de aproximadamente 54 toneladas, considerando las cantidades totales necesarias para la producción total estimada.

En cuanto a los productos que forman parte de los aditivos de la pasta de maní, la frecuencia de compra se estableció que fuera mensual, considerando que el tiempo de entrega de cada uno es de aproximadamente 7 días.

Cálculos de los ejercicios 6 a 11 de la Guía.

Para llevar a cabo los cálculos se tuvieron en cuenta las cuestiones respecto a la jornada laboral y los días activos mencionados anteriormente.

Además, otras consideraciones para el cálculo son:

- El Nivel de producción se mantiene constante a lo largo de la vida útil del proyecto, la cual es de 5 años.

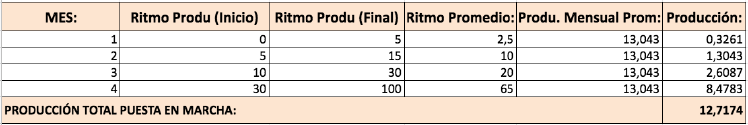

- El período de Puesta en Marcha requerirá de 4 meses, durante los cuales se incrementará la producción en forma lineal cada mes, con niveles al final de cada uno de ellos de 5, 10, 30 y 100% de la programación normal.

Puesta en Marcha:

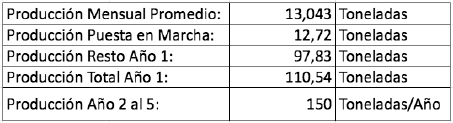

Determinación de la Producción durante la vida útil del proyecto:

| Ventas del Año 1: | 106,5 tn |

|---|---|

| Ventas del Año 2 al 5: | 150 tn |

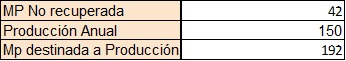

Consumo Materia Prima:

(Todos los valores expresados se encuentran en Toneladas)

- Stock Mínimo MP: 16,7 toneladas.

- A continuación se observan los Suministros de Stocks de manera gráfica:

Cuadro Resumen:

Determinación del Personal

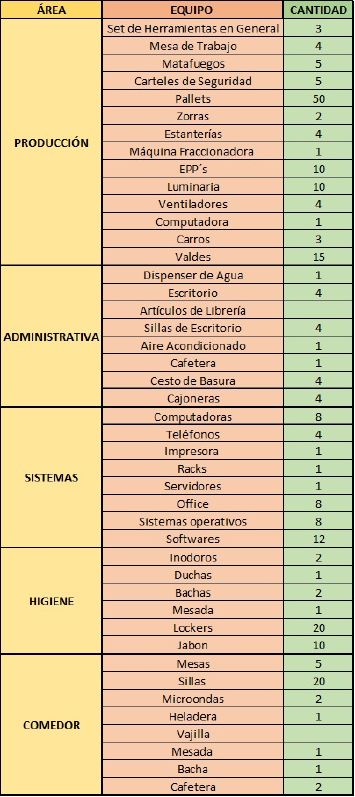

Listado de Equipos Auxiliares, Muebles y Útiles.

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización).

Anteproyecto de Planta:

Cronograma de Ejecución:

- ↑ http://www.anmat.gov.ar/webanmat/codigoa/Capitulo_XI.pdf

- ↑ http://www.alimentosargentinos.gob.ar/HomeAlimentos/Sello/sistema_protocolos/Protocolos_de_calidad_del_mani.pdf

- ↑ https://www.peanutprocess.com/es/tipo-de-industria-maquina-de-tostar-mani-de-acero-inoxidable/

- ↑ https://spanish.alibaba.com/product-detail/agricultural-automatic-electric-peanut-peeling-machine-1600094655848.html?spm=a2700.7724857.normal_offer.d_title.321c2cadPca8Dz&s=p

- ↑ http://www.peanut-processing-machine.com/es/productos/mani-maquina-escaldado/toda-escaldadora-de-mani/

- ↑ https://spanish.alibaba.com/product-detail/industrial-almond-nut-milk-grinding-processing-plant-tiger-nuts-milk-making-machine-62092867590.html?spm=a2700.details.maylikeexp.1.15a96e6d4fsDJw

- ↑ https://es.made-in-china.com/co_zt-pack/product_Ketchup-Tomato-Paste-Filling-Machine-Line-for-Honey-Oil-Chocolate-Sauce-Jam-Peanut-Butter-Food-Bottling-Packaging-Machine-Capping-Labeling-Bottle-Packing_roryughgg.html

- ↑ https://spanish.alibaba.com/product-detail/tunnel-pasteurizer-pasteurizing-machine-200002674.html?spm=a2700.galleryofferlist.normal_offer.d_title.2afe6cdcBHyAzY&s=p