Diferencia entre revisiones de «2021/Grupo10/DimensionamientoFisico»

| Línea 214: | Línea 214: | ||

=== Consumos de energía, agua y otros servicios === | === Consumos de energía, agua y otros servicios === | ||

Los servicios utilizados por la fabrica son los siguientes: | |||

'''Corriente trifásica:''' secadora | |||

'''Corriente monofásica:''' iluminación, equipos de administración y maquinas de tejido | |||

'''Gas natural:''' horno del comedor | |||

'''Agua:''' uso general, se estima unos 10 litros por persona | |||

{| class="wikitable" | |||

|+ | |||

!Equipo | |||

!Cantidad | |||

!Tiempo en horas | |||

!Consumo (kW/h) | |||

!Consumo diario (kW/h) | |||

!Consumo anual (kW/h) | |||

|- | |||

|Iluminacion (LED) | |||

|100 | |||

|9 | |||

|0,007 | |||

|0,063 | |||

|21,42 | |||

|- | |||

|M213VS | |||

|40 | |||

|9 | |||

|1,4 | |||

|12,6 | |||

|4284 | |||

|- | |||

|TR-70 | |||

|1 | |||

|1 | |||

|1,492 | |||

|1,492 | |||

|507,28 | |||

|- | |||

|Aire acondicionado | |||

|10 | |||

|9 | |||

|2 | |||

|18 | |||

|6120 | |||

|- | |||

|Computadora | |||

|10 | |||

|9 | |||

|0,48 | |||

|4,32 | |||

|1468,8 | |||

|- | |||

|Impresora | |||

|3 | |||

|1 | |||

|0,15 | |||

|0,15 | |||

|51 | |||

|- | |||

|Cafetera | |||

|2 | |||

|1 | |||

|0,48 | |||

|0,48 | |||

|163,2 | |||

|- | |||

|Heladera | |||

|2 | |||

|24 | |||

|0,84 | |||

|20,16 | |||

|6854,4 | |||

|} | |||

=== Mantenimiento y medios de control. Descripcion de los sistemas de seguridad === | === Mantenimiento y medios de control. Descripcion de los sistemas de seguridad === | ||

Revisión del 15:11 7 jul 2021

Determinación de la Localización

A continuación se expone la matriz a través de la cual se evalúan las alternativas posibles

Vemos por resultados basados en factores restrictivos que la mejor opción es ubicar la fabrica en Capital Federal, descartando así las otras alternativas.

Definición técnica del producto

Planos

Listado de materiales (BOM)

| Item | Codigo | Cantidad | Unidad |

|---|---|---|---|

| Hilo bremer | HBR123 | 165 | Gramos |

| Etiqueta | ETQ123 | 1 | Unidad |

| Hilo auxiliar | HAC | 5 | Gramos |

Especificaciones técnicas

- Color: Negro, gris, blanco, beige, camel, rojo, lila, rosa viejo.

- Composición: 75% rayón de viscosa, 25% poliéster.

- Medidas:

- Ancho: 38cm

- Largo: 63cm

- Manga: 60cm

- Sisa: 19cm

Normas aplicables

Según Resolución 287 / 2000 cada prenda confeccionada debe poseer su etiquetado correspondiente, en el mismo debe estar la siguiente información[1]:

- Nombre o Razón social e Identificación fiscal del fabricante nacional o importador según el caso

- El nombre o Razón social del fabricante podrá ser sustituido por la marca registrada por dicho fabricante

- País de origen

- Indicación del nombre de las fibras o filamentos y sus composiciones expresadas en porcentajes

- Tratamiento de cuidado para la conservación

- Indicación de talle o tamaño según corresponda

Plan de ensayo

Recepción de materia prima:

- Control de calidad de entrada

- Verificación de las materias primas

Producción:

Se realizan control de calidad de los semielaborados, los puntos a observar son los siguientes:

- Puntos sueltos: en el caso de encontrar una falla de este tipo se puede arreglar de forma manual con una aguja de tejer (es necesario conocer el tipo de punto del tejido y como se realiza

- Manchas: en el caso de tener una mancha se puede limpiar con solvente si es algo leve, en el caso que la mancha no salga, se descarta el semielaborado

- Pelusa: el propio hilado suelta pelusa de tanta manipulación y existen ocasiones donde la pelusa se aferra al hilo y al tejerse queda incrustada en el paño, en este caso se puede retirar con una aguja tratando de no dañar el tejido

Es muy importante encontrar semielaborados que contengan fallas para intentar solucionarlos o directamente descartarlos, caso contrario pueden llegar al final de la cadena productiva y tendríamos un producto final que en el peor de los casos no se puede vender.

Producto terminado:

Se toman muestras aleatorias de la producción y se realiza el control de los mismos puntos que en un semielaborado y se agrega un control de la confección (costura)

Acondicionamiento del producto

El producto se presenta en bolsas de 90x120cm, donde caben alrededor de 100 unidades de producto.

Definición del proceso de producción

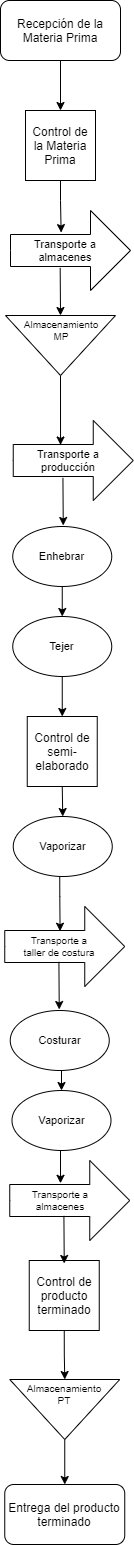

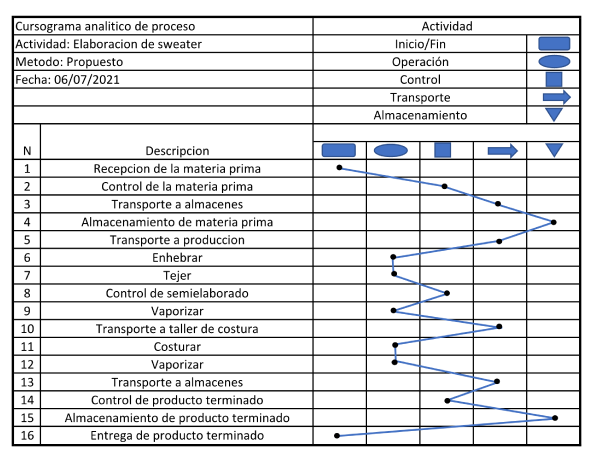

Diagrama de Flujo de Fabricación y Control.

Cursogramas analíticos.

Descripción de cada etapa del proceso productivo.

Etapa 1: Recepción de materia prima

Se recepciona la materia prima, estas vienen en packs de 12 conos, se descargan los paquetes sobre pallets, se controla contra remito que estén todas las cantidades solicitadas y se controla la calidad de la misma.

Etapa 2: Transporte de materia prima a almacenes

Se transporta la materia prima hacia almacenes por medio de autoelevadores y se almacena en los racks.

Etapa 3: Transporte de materia prima a producción

Se transporta el hilado necesario a producción por medio de una zorra hidráulica.

Etapa 4: Puesta a punto de maquinaria

Se enhebra el hilo en la maquinaria, se introducen parámetros (tensión, guía hilos a utilizar, repeticiones) y programa a elaborar.

Etapa 5: Control de la maquinaria

En principio la maquina tejera el sweater programado sin problema, pero se puede romper el hilo activando una alarma de parada para que se enhebre nuevamente.

Etapa 6: Control de falla

Se controlan los semi elaborados en busca de posibles fallas, es muy importante detectar una falla en este momento ya que caso contrario puede seguir agregándose valor al material para un producto que no podrá ser vendido.

Etapa 7: Vaporización semi elaborados

Se vaporizan los semi elaborados en una secadora industrial durante 5 minutos para aplicar tensión al tejido.

Etapa 8: Transporte a taller de costura

Se envía todos los semielaborados al taller de costura para confección.

Etapa 9: Confección de los semi elaborados

Se confecciona el producto final mediante el uso de maquinas de costura (overlock, recta, remalladora)

Etapa 10: Vaporización del producto terminado

Se aplica vapor en el producto terminado, previamente el mismo debe ser colocado en un molde para que tome forma.

Etapa 11: Transporte a almacenes

Se transporta todos los productos terminados a almacenes.

Etapa 12: Control de producto terminado

Se toman muestras aleatorias de producto terminado para controlar que no tengan fallas.

Etapa 13: Almacenamiento de producto terminado

Se almacena el producto terminado en estanterías metálicas, en paquetes de 5 prendas.

Etapa 14: Entrega de producto terminado

El producto terminado se despacha en bolsas de plástico de 90x120cm donde caben aproximadamente 100 unidades de producto terminado.

Determinación de las maquinas e instalaciones

Especificaciones técnicas de las maquinas

Maquina de tejido

Secadora automática

Consumos de energía, agua y otros servicios

Los servicios utilizados por la fabrica son los siguientes:

Corriente trifásica: secadora

Corriente monofásica: iluminación, equipos de administración y maquinas de tejido

Gas natural: horno del comedor

Agua: uso general, se estima unos 10 litros por persona

| Equipo | Cantidad | Tiempo en horas | Consumo (kW/h) | Consumo diario (kW/h) | Consumo anual (kW/h) |

|---|---|---|---|---|---|

| Iluminacion (LED) | 100 | 9 | 0,007 | 0,063 | 21,42 |

| M213VS | 40 | 9 | 1,4 | 12,6 | 4284 |

| TR-70 | 1 | 1 | 1,492 | 1,492 | 507,28 |

| Aire acondicionado | 10 | 9 | 2 | 18 | 6120 |

| Computadora | 10 | 9 | 0,48 | 4,32 | 1468,8 |

| Impresora | 3 | 1 | 0,15 | 0,15 | 51 |

| Cafetera | 2 | 1 | 0,48 | 0,48 | 163,2 |

| Heladera | 2 | 24 | 0,84 | 20,16 | 6854,4 |