Diferencia entre revisiones de «2021/Grupo10/DimensionamientoFisico»

| Línea 662: | Línea 662: | ||

d) Consumo total de materia prima destinado a la producción: | d) Consumo total de materia prima destinado a la producción: | ||

* Productos elaborados = '''42.350 kg''' | * Productos elaborados = '''42.350 kg''' | ||

* Desperdicio no recuperable = '''2.117,5 kg''' | * Desperdicio no recuperable (42.350*0,05) = '''2.117,5 kg''' | ||

* Total consumo de materia prima = '''44.467,5 kg''' | * Total consumo de materia prima = '''44.467,5 kg''' | ||

Revisión del 14:00 23 sep 2021

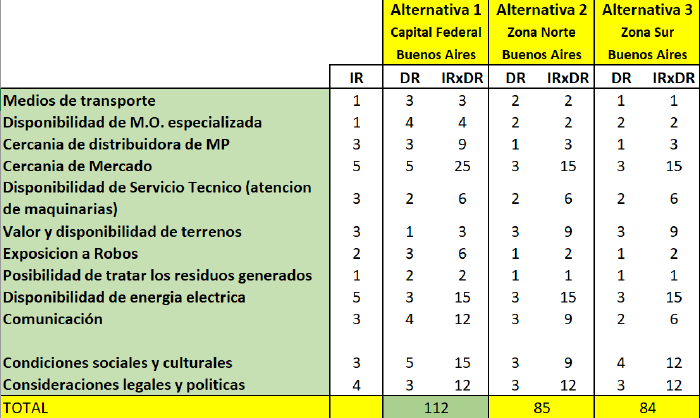

Determinación de la Localización

A continuación se expone la matriz a través de la cual se evalúan las alternativas posibles, donde se tuvo en cuenta lo siguiente:

- Medios de transporte para llegar al lugar.

- Disponibilidad de personas capacitadas para el trabajo.

- Cercanía a los proveedores de materia prima.

- Cercanía del mercado consumidor.

- Disponibilidad de servicio técnico.

- Valor y disponibilidad de terrenos para edificar.

- Exposición a la inseguridad.

- Posibilidad de tratar las residuos.

- Disponibilidad de energía eléctrica cercana.

- Comunicación en general.

- Consideraciones legales.

- Condiciones sociales y culturales.

Cabe aclarar que Zona Sur refiere Lanús y Zona Norte a Vicente López.

Vemos por resultados basados en factores restrictivos que la mejor opción es ubicar la fabrica en Capital Federal, descartando así las otras alternativas.

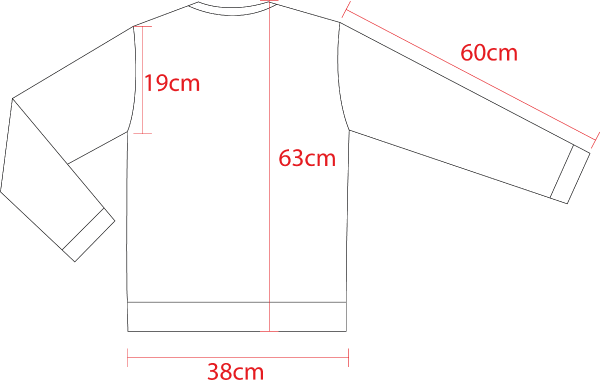

Definición técnica del producto

Planos

Listado de materiales (BOM)

| Item | Codigo | Cantidad | Unidad |

|---|---|---|---|

| Hilo bremer | HBR123 | 164 | Gramos |

| Etiqueta | ETQ123 | 1 | Unidad |

| Hilo auxiliar | HAC | 5 | Gramos |

Especificaciones técnicas

- Color: Negro, gris, blanco, beige, camel, rojo, lila, rosa viejo.

- Composición: 75% rayón de viscosa, 25% poliéster.

- Medidas:

- Ancho: 38cm

- Largo: 63cm

- Manga: 60cm

- Sisa: 19cm

Normas aplicables

Según Resolución 287 / 2000 cada prenda confeccionada debe poseer su etiquetado correspondiente, en el mismo debe estar la siguiente información[1]:

- Nombre o Razón social e Identificación fiscal del fabricante nacional o importador según el caso

- El nombre o Razón social del fabricante podrá ser sustituido por la marca registrada por dicho fabricante

- País de origen

- Indicación del nombre de las fibras o filamentos y sus composiciones expresadas en porcentajes

- Tratamiento de cuidado para la conservación

- Indicación de talle o tamaño según corresponda

Plan de ensayo

Recepción de materia prima:

- Control de calidad de entrada

- Verificación de las materias primas

Producción:

Se realizan control de calidad de los semielaborados, los puntos a observar son los siguientes:

- Puntos sueltos: en el caso de encontrar una falla de este tipo se puede arreglar de forma manual con una aguja de tejer (es necesario conocer el tipo de punto del tejido y como se realiza

- Manchas: en el caso de tener una mancha se puede limpiar con solvente si es algo leve, en el caso que la mancha no salga, se descarta el semielaborado

- Pelusa: el propio hilado suelta pelusa de tanta manipulación y existen ocasiones donde la pelusa se aferra al hilo y al tejerse queda incrustada en el paño, en este caso se puede retirar con una aguja tratando de no dañar el tejido

Es muy importante encontrar semielaborados que contengan fallas para intentar solucionarlos o directamente descartarlos, caso contrario pueden llegar al final de la cadena productiva y tendríamos un producto final que en el peor de los casos no se puede vender.

Producto terminado:

Se toman muestras aleatorias de la producción y se realiza el control de los mismos puntos que en un semielaborado y se agrega un control de la confección (costura)

Acondicionamiento del producto

El producto se presenta en bolsas de 90x120cm, donde caben alrededor de 100 unidades de producto.

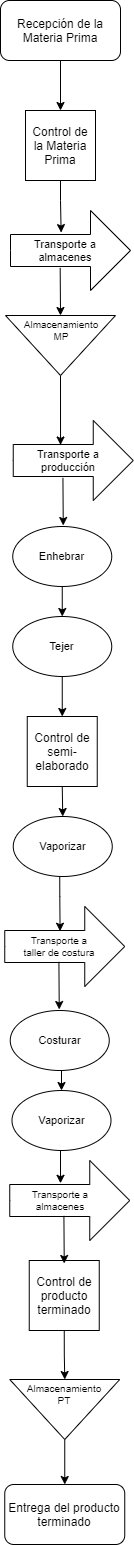

Definición del proceso de producción

Diagrama de Flujo de Fabricación y Control.

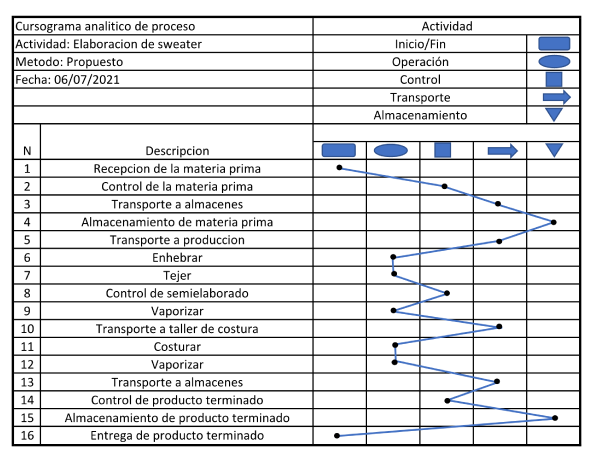

Cursogramas analíticos.

Descripción de cada etapa del proceso productivo.

Etapa 1: Recepción de materia prima

Se recepciona la materia prima, estas vienen en packs de 12 conos, se descargan los paquetes sobre pallets, se controla contra remito que estén todas las cantidades solicitadas y se controla la calidad de la misma.

Etapa 2: Transporte de materia prima a almacenes

Se transporta la materia prima hacia almacenes por medio de autoelevadores y se almacena en los racks.

Etapa 3: Transporte de materia prima a producción

Se transporta el hilado necesario a producción por medio de una zorra hidráulica.

Etapa 4: Puesta a punto de maquinaria

Se enhebra el hilo en la maquinaria, se introducen parámetros (tensión, guía hilos a utilizar, repeticiones) y programa a elaborar.

Etapa 5: Control de la maquinaria

En principio la maquina tejera el sweater programado sin problema, pero se puede romper el hilo activando una alarma de parada para que se enhebre nuevamente.

Etapa 6: Control de falla

Se controlan los semi elaborados en busca de posibles fallas, es muy importante detectar una falla en este momento ya que caso contrario puede seguir agregándose valor al material para un producto que no podrá ser vendido.

Etapa 7: Vaporización semi elaborados

Se vaporizan los semi elaborados en una secadora industrial durante 5 minutos para aplicar tensión al tejido.

Etapa 8: Transporte a taller de costura

Se envía todos los semielaborados al taller de costura para confección.

Etapa 9: Confección de los semi elaborados

Se confecciona el producto final mediante el uso de maquinas de costura (overlock, recta, remalladora)

Etapa 10: Vaporización del producto terminado

Se aplica vapor en el producto terminado, previamente el mismo debe ser colocado en un molde para que tome forma.

Etapa 11: Transporte a almacenes

Se transporta todos los productos terminados a almacenes.

Etapa 12: Control de producto terminado

Se toman muestras aleatorias de producto terminado para controlar que no tengan fallas.

Etapa 13: Almacenamiento de producto terminado

Se almacena el producto terminado en estanterías metálicas, en paquetes de 5 prendas.

Etapa 14: Entrega de producto terminado

El producto terminado se despacha en bolsas de plástico de 90x120cm donde caben aproximadamente 100 unidades de producto terminado.

Determinación de las maquinas e instalaciones

Especificaciones técnicas de las maquinas

Maquina de tejido

Secadora automática

Consumos de energía, agua y otros servicios

Los servicios utilizados por la fabrica son los siguientes:

Corriente trifásica: secadora

Corriente monofásica: iluminación, equipos de administración y maquinas de tejido

Gas natural: horno del comedor

Agua: uso general, se estima unos 10 litros por persona

| Equipo | Cantidad | Tiempo en horas | Consumo (kW/h) | Consumo diario (kW/h) | Consumo anual (kW/h) |

|---|---|---|---|---|---|

| Iluminacion (LED) | 100 | 9 | 0,007 | 0,063 | 21,42 |

| M213VS | 40 | 9 | 1,4 | 12,6 | 4284 |

| TR-70 | 1 | 1 | 1,492 | 1,492 | 507,28 |

| Aire acondicionado | 10 | 9 | 2 | 18 | 6120 |

| Computadora | 10 | 9 | 0,48 | 4,32 | 1468,8 |

| Impresora | 3 | 1 | 0,15 | 0,15 | 51 |

| Cafetera | 2 | 1 | 0,48 | 0,48 | 163,2 |

| Heladera | 2 | 24 | 0,84 | 20,16 | 6854,4 |

Mantenimiento y medios de control.

Mantenimiento preventivo

- Cada 4 meses se realizara un mantenimiento de toda la pintura y señalización de la fabrica.

- Cada año se realizara un control general de todo el equipo informático de la empresa.

- Cada año se realizara un control general de la maquinaria por parte de la empresa proveedora de la misma para controlar su estado.

- Cada 5 años se debe cambiar la correa de las maquinas por el desgaste de la misma.

Mantenimiento correctivo

- En el caso que la maquinaria presente anomalía se contactara con la empresa proveedora para solicitar un mantenimiento correctivo.

Descripción de los sistemas de seguridad

Incendios

- Alerta: Se activara un detector de humo alertando al personal mediante una alarma sonora.

- Señalización: la planta cuenta con señalética que brinda toda la informacion para una evacuación en el caso de incendios

- Iluminación: se cuenta un sistema de iluminación de emergencia para garantizar la adecuada evacuación

- Extinción: estarán instalados los correspondientes extintores ABC ubicados por toda la planta

- Salida de emergencia: la planta cuenta con una salida de emergencia

Accidentes

- EPP: se le brindara al personal calzado de seguridad y ropa de trabajo

- Sistema anti-accidentes: La maquinaria cuenta con sistema anti-accidentes, en el caso que un operario introduzca el brazo en una maquina en funcionamiento, la misma se detiene al detectar que ingresa un elemento a la zona de trabajo.

- Capacitación del personal: Si bien la maquinaria posee su propio sistema de parada de emergencia, sigue siendo un sistema electrónico que puede llegar a fallar, se capacita al personal sobre los peligros que pueden existir al operar con la maquinaria y como utilizar el sistema de parada manual de emergencia

.

Balance anual de materiales

Primero determinamos la cantidad de (kg) necesarios de cada semi elaborado, partiendo de la base de que se van a producir 244.800 sweaters por año.

| Sección | Tiempo (min) | Peso (kg) | Produccion anual necesaria (kg) |

| Delantera | 8 | 0,050 | 12.240 |

| Espalda | 8 | 0,050 | 12.240 |

| Manga izquierda | 6 | 0,028 | 6.854 |

| Manga derecha | 6 | 0,028 | 6.854 |

| Cuello | 2 | 0,008 | 1.958 |

Una vez calculada la cantidad de kg necesarios por semielaborado pasamos a calcular las mermas.

| Sección

Operativa |

Materia prima (kg) | Merma (%) | Mermas y desperdicios | Producción anual (kg) | |

| Recuperables | No recuperables | ||||

| Tejido delantera | 12.852 | 5% | 0 | 612 | 12.240 |

| Tejido espalda | 12.852 | 5% | 0 | 612 | 12.240 |

| Tejido manga izquierda | 7.197 | 5% | 0 | 343 | 6.854 |

| Tejido manga derecha | 7.197 | 5% | 0 | 343 | 6.854 |

| Tejido cuello | 2.252 | 15% | 0 | 294 | 1.958 |

| 42.350 | 2.203 | 40.147 | |||

Determinamos que se necesita una cantidad de 42.350 kg de hilado para lograr los 244.800 sweaters anuales, de los cuales tenemos 2.203 kg de merma, teniendo un desperdicio real de MP del 5%.

Ritmo de trabajo

La fabrica trabajara de todos los días de la semana en turnos de 9hs por día.

| Ritmo de trabajo | |

| Dias al año | 364 |

| Dias feriados | 10 |

| Dias vacaciones | 14 |

| Dias activos | 340 |

Teniendo 340 días activos al año y jornadas de 9 horas por día, tenemos 3060 horas activas al año

Capacidad real de cada sección

| Sección operativa | Capacidad teórica

por maquina (kg/h) |

Horas activas

al año |

Rendimiento

operativo |

Capacidad real

anual (kg) |

|---|---|---|---|---|

| Tejido delantera | 0,375 | 3.060 | 100% | 1.148 |

| Tejido espalda | 0,375 | 3.060 | 100% | 1.148 |

| Tejido manga izquierda | 0,280 | 3.060 | 100% | 857 |

| Tejido manga derecha | 0,280 | 3.060 | 100% | 857 |

| Tejido cuello | 0,240 | 3.060 | 100% | 734 |

Determinación de numero de maquinas

| Sección

Operativa |

Producción

anual |

Capacidad

Real Anual (kg) |

Cantidad de maquinas

necesarias |

Capacidad real

secciones operativas |

Grado de

aprovechamiento (%) |

| Tejido delantera | 12.240 | 1.148 | 11 | 12.623 | 97% |

| Tejido espalda | 12.240 | 1.148 | 11 | 12.623 | 97% |

| Tejido manga izquierda | 6.854 | 857 | 8 | 6.854 | 100% |

| Tejido manga derecha | 6.854 | 857 | 8 | 6.854 | 100% |

| Tejido cuello | 1.958 | 734 | 3 | 2.203 | 89% |

Se determina que la cantidad de maquinas totales necesarias es 41, teniendo como cuello de botella el tejido de ambas mangas del sweater.

Determinación de la evolución de las mercaderías

Tiempos de entrega y envió de las mercaderías

Existe una gran cantidad de proveedores de rollos de hilo “Bremer” o “Manhattan”, cada uno cuenta con distintos tiempos de entrega. Dependiendo de la cercanía, volumen de compra solicitado y cantidad de clientes, pueden realizar entregas inmediatas o tardar entre 4 y 7 días.

Tamaños y frecuencias de compra

Teniendo en cuenta que el plan de ventas que fue realizado en el dimensionamiento comercial, el cual establece que se harán 244.800 sweater por año cuando la planta ya se encuentre funcionando en régimen necesitaríamos 42.350 kg de hilo. Por lo que podemos determinar compras mensuales de 3.530 kg con entregas mensuales.

EVOLUCION DE LA PRODUCCION

a) Volumen de producción mensual en estado de régimen (promedio)

244.800 sweater /11,5 meses = 21.287 sweater/mes

42.350 kg / 11,5 meses = 3.683 kg/mes

b) Volumen de la producción durante el periodo de puesta en marcha

| Mes | Ritmo de producción al inicio (%) | Ritmo de producción al final (%) | Producción promedio (%) | Producción mensual promedio (unid.) | Producción propuesta (unid.) |

| 1 | 0 | 100 | 50 | 21.287 | 10.643 |

| Mes | Ritmo de producción al inicio (%) | Ritmo de producción al final (%) | Producción promedio (%) | Producción mensual promedio (kg) | Producción propuesta (kg) |

| 1 | 0 | 100 | 50 | 3.683 | 1.841,5 |

En total 10.643 sweater pesan 1.841,5kg

c) Volumen de producción durante el resto del año 1

11,5 meses – 1 mes = 10,5 meses

21.287 sweater/mes x 10,5 meses = 223.513 sweater

3.683 kg/mes x 10,5 meses = 38.671,5 kg

d) Volumen de producción en el año 1

10.643 sweater + 223.513 sweater = 234.156 sweater

1.841,5 + 38.671,5 kg = 40.513 kg

e) Volumen de producción anual en los años 2 al 5

244.800 sweater

42.350kg

STOCK PROMEDIO DE PRODUCTO ELABORADO

a) Volumen de producción quincenal promedio, en estado de régimen:

25 quincenas/año

244.800 sweater / 25 quincenas = 9.792 sweater/quincena

42.350 kg / 25 quincenas = 1.694 kg/quincena

b) Stock promedio de elaborado: Se determinará el stock promedio teniendo en cuenta que se trata de una empresa nueva. El stock ha de variar entre 0 y 9.792 sweater, es decir:

9.792 sweater / 2 = 4.896 sweater

1.694 kg / 2 = 847 kg

c) Este stock se forma en el período de puesta en marcha, y se mantendrá constante, aunque permanente renovado.

d) Si la empresa estuviera en marcha se hará referencia al volumen del stock para las fechas de cierre de balance

EVOLUCION DE LAS VENTAS DURANTE LA VIDA UTIL DEL PROYECTO

Resolución: A base de la información elaborada se puede determinar.

a) Venta del año 1:

234.156 - 4.896 = 229.260 sweater

40.513 - 847 = 39.666 kg

b) Venta de los años 2 a 5:

244.800 sweater

42.350 kg

CONSUMO DE MATERIA PRIMA PARA EL PROGRAMA DE PRODUCCION Y FORMACION DE LA MERCADERIA EN CURSO Y SEMIELABORADA

a) Consumo de materia prima para realizar la producción del año:

En el primer mes (puesta en marcha) = 1.841,5 * 1,2 (porcentual incrementado por la puesta en marcha

- Consumo en el primer mes = 2.209,8 kg

- Consumo en los 10,5 meses restantes = 3683 kg * 1,05 (mermas) * 10.5 = 40.605,075 kg

- Total materia prima para la producción = 42.814,875 kg

- Volumen de la producción realizada en el año 1 = 40.513 kg

- Desperdicio no recuperable por la producción realizada = 2.301,875 kg

b) Consumo de materia prima en la mercadería en proceso:

- Volumen de materia prima requerido (Reposición todos los días) = 42.350 kg / 340 días = 124,55 kg

- Producto elaborado = 124,55 * 0,95 = 118,32 kg

- Desperdicio no recuperable = 124,55 * 0,05 = 6,22 kg

c) Consumo total de materia prima en el año 1:

- Productos elaborados = 42.814,875 kg

- Mercadería en curso y semielaborada = 124,55 kg

- Total consumo de materia prima en el año 1 = 42.939,425 kg

d) Consumo total de materia prima destinado a la producción:

- Productos elaborados = 42.350 kg

- Desperdicio no recuperable (42.350*0,05) = 2.117,5 kg

- Total consumo de materia prima = 44.467,5 kg

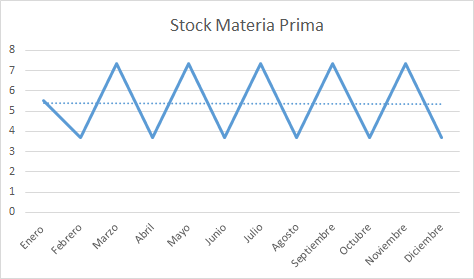

STOCK PROMEDIO DE MATERIA PRIMA Y EL PROGRAMA DE COMPRAS

a) Stock mínimo de Materia Prima (Segunda quincena de Enero).

Volumen de MP mensual = Volumen de MP anual / 11,5 = 42.350 / 11,5

Volumen de MP mensual = 3682,6 kg/mes

b) Variación del stock de materia prima durante el año y programa de compras:

| Al fin de mes | Stock | Compras | Utiliza |

| Enero | 5523,91 | 7365,22 | 1841,30 |

| Febrero | 3682,61 | 0,00 | 3682,61 |

| Marzo | 7365,22 | 7365,22 | 3682,61 |

| Abril | 3682,61 | 0,00 | 3682,61 |

| Mayo | 7365,22 | 7365,22 | 3682,61 |

| Junio | 3682,61 | 0,00 | 3682,61 |

| Julio | 7365,22 | 7365,22 | 3682,61 |

| Agosto | 3682,61 | 0,00 | 3682,61 |

| Septiembre | 7365,22 | 7365,22 | 3682,61 |

| Octubre | 3682,61 | 0,00 | 3682,61 |

| Noviembre | 7365,22 | 5523,91 | 3682,61 |

| Diciembre | 3682,61 | 0,00 | 3682,61 |

Como se importa toda la materia prima, lo que se tiene que tener en cuenta es el período de reposición del producto.

Con un tiempo de 30 días de reposición, se calcula las compras.

c) Sumatoria del stock mensual = 64.445,65 kg

Stock Promedio = 5.370,4 kg

Este stock promedio representa al stock de 1.45 meses de consumo.

CUADRO RESUMEN DEL PROGRAMA GENERAL DE EVOLUCION

| UNIDAD DE MEDIDA | PERÍODO DE INST. | AÑO 1 | AÑO 2 AL 10 | |

| VENTAS | kg | 39.666 | 42.350 | |

| STOCK PROMEDIO DE ELABORADO | kg | 847 | 847 | |

| PRODUCCIÓN | kg | 40.513 | 42.350 | |

| DESPERDICIO NO RECUPERABLE | kg | 2.301,875 | 2.117,5 | |

| EN CURSO Y SEMIELABORADO | kg | 118,32 | 118,32 | |

| CONSUMO DE MP | kg | 42.939,425 | 44.467,50 | |

| STOCK DE MP | kg | 1850 | 5.370,4 | 5.370,4 |

| COMPRA DE MP | kg | 1850 | 46.459,825 | 44.467,50 |

Durante del período de instalación habrá que adquirir, como mínimo, la materia prima que se requiere para la puesta en marcha (1.841,5 kg) es por ello que, redondeando, se compran 1.850 kg y durante el periodo de puesta en marcha, se continua con la adquisición de materia prima a fin de atender el consumo de los 10,5 meses y formar el stock promedio.

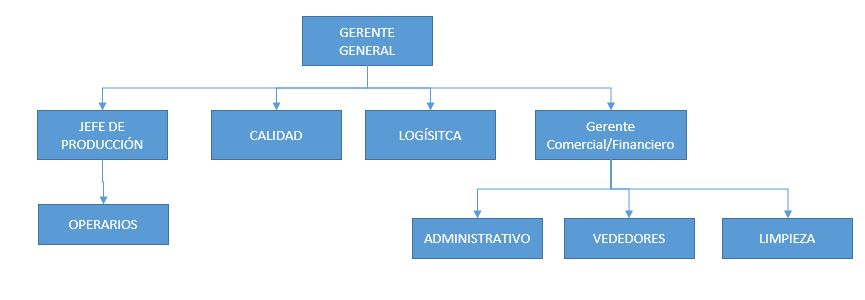

Determinación del Personal

Organigrama de la Empresa

Descripción, calificación y Formación necesaria de los puestos de trabajo

Gerente General:

Es responsable de representar a la empresa frente a terceros, tomar decisiones sobre estructura y funcionamiento de la empresa, definir objetivos y hacer un seguimiento para que éstos se cumplan, dirigir y evaluar el desempeño y desarrollo de las distintas gerencias. Llevar a cabo estas actividades ejerciendo liderazgo.

- Ingeniero Industrial / Licenciado en Administración de Empresas / Ingeniero Textil.

- Capacitación en Liderazgo organizacional.

- Ingles Avanzado

- Cantidad: 1

Jefe de producción:

Responsable de liderar por sobre todo al grupo de operarios que estarán realizando su labor dentro de la fábrica, para que junto con ellos poder obtener un producto de alta calidad empleando la menor cantidad de recursos posibles, cumpliendo con los tiempos prestablecidos para poder entregar dicha producción en el plazo pautado.

- Licenciatura en Administración de empresas/ Técnico Superior en Industria Textil e Indumentaria/ Ingeniero Industrial

- Inglés intermedio

- Experiencia previa en tareas involucradas en procesos de producción

- Cantidad: 1

Operarios:

Intervienen en las distintas etapas del proceso de producción. Especializados cada uno de ellos, según la tarea que le corresponda, para que el producto final sea óptimo. Llevan a cabo un plan de producción prestablecido.

- Secundario Completo/ capacitación obligatoria sobre el herramental a utilizar/ capacitación en seguridad e higiene dentro de la fábrica.

- Cantidad: 10

Logística:

Se encarga de la planificación, puesta en marcha y control de los canales de entrega y tiempo. Es el encargado del transporte y almacenamiento de la materia prima, semielaborado y el producto terminado.

- Licenciado en Transporte y Logística / Ingeniería industrial / Administración de empresas.

- Inglés intermedio

- Persona que cuente con experiencia previa mínima de 2 años en las tareas a desarrollar.

- Cantidad: 2

Calidad:

Se encargará de relacionarse con el mercado proveedor para poder conseguir la mejor materia prima, al mejor precio. Además, será el responsable de que una vez que llegue a nuestra empresa la materia prima, poder certificar que lo recibido coincida con lo que se compró.

- Ingeniero Textil / Ingeniero Industrial / Licenciado en comercio exterior

- Persona que cuente con experiencia previa mínima de 2 años en las tareas a desarrollar.

- Inglés Avanzado.

- Cantidad: 1

Gerente comercial/ financiero:

Es la persona que estará a cargo de la contabilidad de la empresa, este estará siempre apoyado por el gerente general. Además, tendrá a cargo al personal administrativo al igual que el área comercial.

- Licenciado en Finanzas/ Contador/ Ingeniería Industrial/Actuario.

- Conocimiento de Paquete Office (excluyente)

- Inglés avanzado

- Mínimo de 2 años de experiencia en cargos similares.

- Cantidad: 1

Limpieza:

Encargado de mantener la limpieza del lugar de trabajo y almacenamiento, brindando un espacio limpio y seguro para el personal de la empresa.

- Secundario Completo/ capacitación en seguridad e higiene dentro de la fábrica.

- Cantidad: 1

Administrativo:

Es el encargado de llevar a cabo todas las tareas administrativas que requiera la empresa, da soporte al gerente financiero, pero además puede dar apoyo al área de logística con la documentación que precisara en cualquier momento. Por otro lado, es la voz detrás del teléfono de cualquier persona que se comunique a la empresa en cualquier momento.

- Licenciado en Administración de empresas (no excluyente)

- Conocimiento de Paquete Office (excluyente)

- Buena predisposición y comunicación.

- Inglés básico.

- Experiencia previa en atención al cliente

- Cantidad: 2

Vendedores:

Son los encargados de dar a conocer el producto que la empresa brinda. Su principal objetivo es atraer a nuevos clientes y brindarles la mejor experiencia de ventas.

- Licenciado en marketing / Administración de empresas (no excluyente)

- Conocimiento de Paquete Office (excluyente)

- Buena predisposición y comunicación.

- Inglés intermedio

- Experiencia previa en ventas y/o atención al cliente

- Cantidad: 2

Listado de Equipos Auxiliares, Muebles y Útiles

A continuación se presenta el listado completo de equipos, muebles y útiles por cada área.

| Elementos | Cantidades | |

| Gerencia | Escritorio | 2 |

| Mueble / Archivero | 2 | |

| Sillas ergonómicas | 2 | |

| Aire acondicionado | 1 | |

| Compudaora | 2 | |

| Teléfono fijo | 2 | |

| Telefono móvil | 2 | |

| Administración | Escritorio | 5 |

| Mueble / Archivero | 2 | |

| Sillas ergonómicas | 5 | |

| Computadora | 5 | |

| Teléfono fijo | 5 | |

| Teléfono móvil | 4 | |

| Impresora | 2 | |

| Módem-Router | 1 | |

| Dispensers de agua frío-calor | 1 | |

| Aire acondicionado | 1 | |

| Botiquín | 1 | |

| Servidor | 1 | |

| Taller y Almacenes | Escritorio | 2 |

| Silla ergonométrica | 2 | |

| Botiquín | 1 | |

| Teléfono fijo | 2 | |

| Teléfono móvil | 1 | |

| Sistema de ventilación | 1 | |

| Dispensers de agua frío-calor | 1 | |

| Sistema de detección de humo | 1 | |

| Repetidor de señal | 1 | |

| Mueble / Archivero | 2 | |

| Cocina | Cocina | 1 |

| Televisión | 1 | |

| Microondas | 1 | |

| Mesa de cocina | 1 | |

| Sillas | 6 | |

| Modem de televisión | 1 | |

| Dispensers de agua frío-calor | 1 | |

| Detector de Humo | 1 | |

| Telefono fijo | 1 |

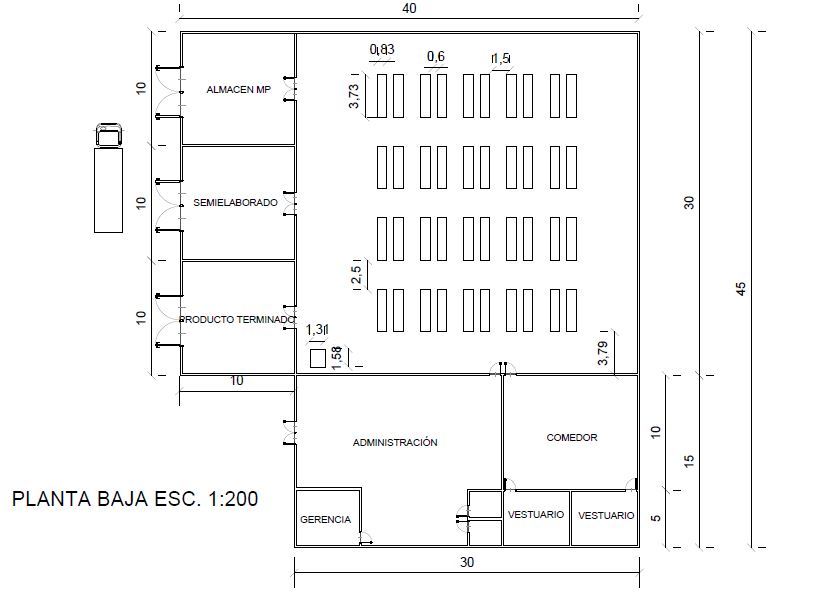

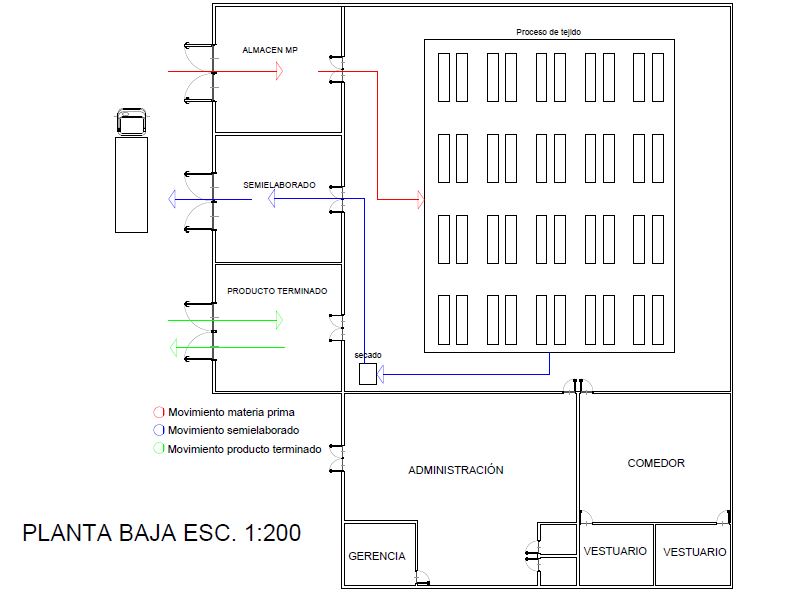

Anteproyecto de Planta

Plano de la Planta mostrando la distribución de las distintas áreas

Plano mostrando el recorrido de los materiales

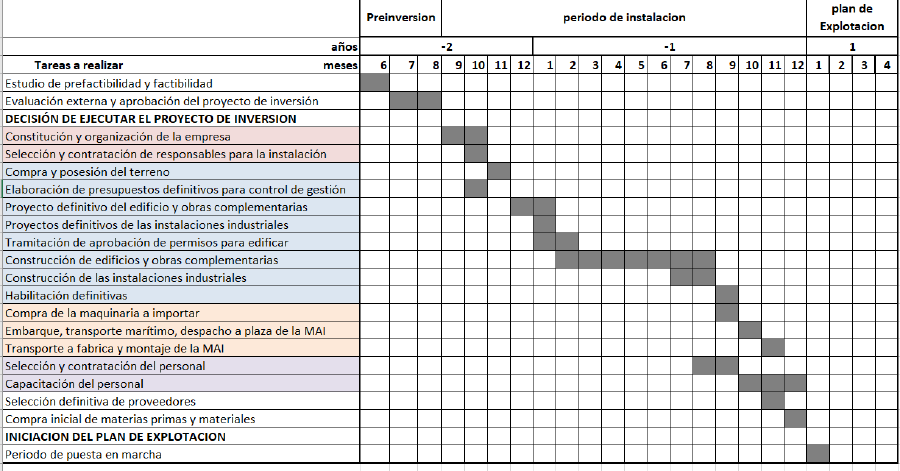

Cronograma de Ejecución