2022/Grupo11/DimensionamientoFisico

Determinación de la Localización

Matriz de Localización

Para determinar la futura localización de nuestro proyecto utilizaremos el Método de la Matriz de Localización para seleccionar la mejor opción entre las distintas alternativas posibles que se presentan. Adoptaremos una escala del 1 al 5 para asignar la importancia de cada factor que analizaremos:

| Alternativa 1 | Alternativa 2 | Alternativa 3 | |||||||

| La Plata | Rosario | Pilar | |||||||

| (Bs. As.) | (Santa Fe) | (Bs. As.) | |||||||

| Factor | IR | DR | IR x DR | DR | IR x DR | DR | IR x DR | ||

| Medios de Transporte | 4 | 4 | 16 | 3 | 12 | 4 | 16 | ||

| Cercanía a la Fuente de Abastecimiento | 2 | 2 | 4 | 3 | 6 | 2 | 4 | ||

| Cercanía de Mercado | 5 | 4 | 20 | 3 | 15 | 4 | 20 | ||

| Factores climáticos | 2 | 3 | 6 | 3 | 6 | 3 | 6 | ||

| Valor y disponibilidad de Terrenos | 3 | 3 | 9 | 4 | 12 | 2 | 6 | ||

| Posibilidad de Tratar desechos | 2 | 3 | 6 | 3 | 6 | 4 | 8 | ||

| Disponibilidad de Energía Eléctrica | 5 | 4 | 20 | 3 | 15 | 4 | 20 | ||

| Disponibilidad de Agua | I | SI | SI | SI | |||||

| Existencia de otra infraestructura Ind. | 2 | 4 | 8 | 3 | 6 | 4 | 8 | ||

| Comunicación | 4 | 4 | 16 | 3 | 12 | 4 | 16 | ||

| Disponibilidad de Parques Industriales | 2 | 3 | 6 | 4 | 8 | 3 | 6 | ||

| Condiciones sociales y culturales | 3 | 4 | 12 | 3 | 9 | 3 | 9 | ||

| Mano de Obra Especializada | 2 | 4 | 8 | 3 | 6 | 4 | 8 | ||

| Total= | 131 | Total= | 113 | Total= | 127 | ||||

Con los resultados obtenidos vemos que la primera alternativa será la óptima para este proyecto, que será dentro del Parque Industrial La Plata.

Tomamos como imprescindible (I) la disponibilidad de agua de buena calidad, ya que será considerada como una materia prima para nuestro proceso. Además, calificamos como ítems más importantes la Disponibilidad a la Energía Eléctrica por la maquinaria que se utilizara. Y el otro ítem con mayor puntuación será la cercanía a nuestros clientes para tener una respuesta rápida ante pedidos de los distintos supermercados. Por este motivo analizamos distintas ubicaciones en la que se encuentran nuestros futuros compradores, teniendo en cuenta que en el caso de los supermercados la mercadería se entregaría en sus propios centros de distribución. Para de esta manera poder elegir un sitio que sea accesible y con la menor duración posible de traslado. En el siguiente mapa se pueden observar donde se concentran la mayor cantidad de puntos hasta donde habrá que trasladar los pedidos:

Definición Técnica del Producto

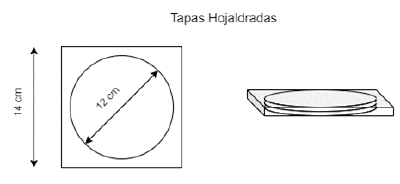

Planos y/o Dibujos

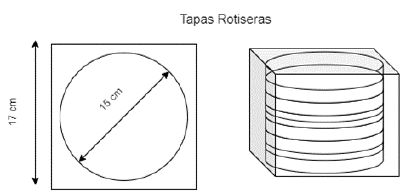

Esquema de las tapas hojaldradas (pack x 12):

Esquema de las tapas rostieras (Tubo 5 docenas):

Listado de Materiales (BOM)

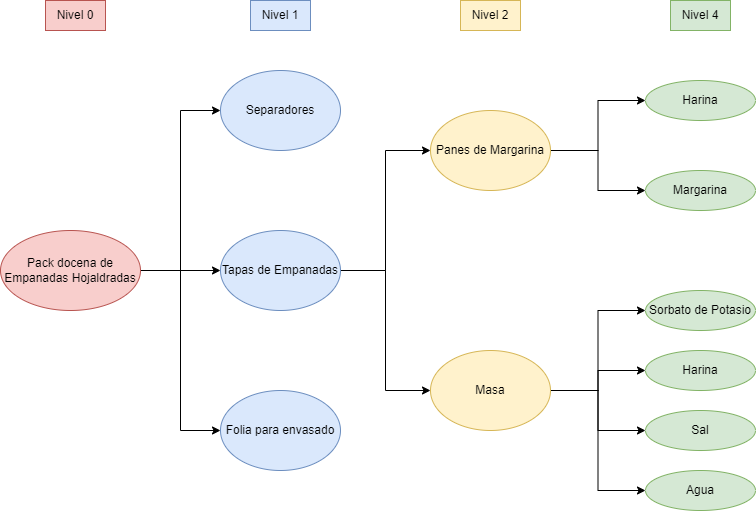

Lista de materiales tapas hojaldradas (pack x 12):

| N° Referencia | Item | Nivel | Cantidad p/ Hojaldradas | Unidad |

| 1 | Pack docenas Tapas Hojaldradas | 0 | 1 | unidades |

| 2 | Folia de Polietileno para envasado | 1 | 0,14 | mts |

| 3 | Separadores | 1 | 12 | unidades |

| 4 | Tapas de Empanadas | 1 | 12 | unidades |

| 5 | Harina de Trigo | 3 | 0,195228 | Kg |

| 6 | Margarina | 3 | 0,080784 | Kg |

| 7 | Sal | 3 | 0,0030294 | Kg |

| 8 | Agua | 3 | 0,0565488 | Lt |

| 9 | Sorbato de Potasio | 3 | 0,0010098 | Kg |

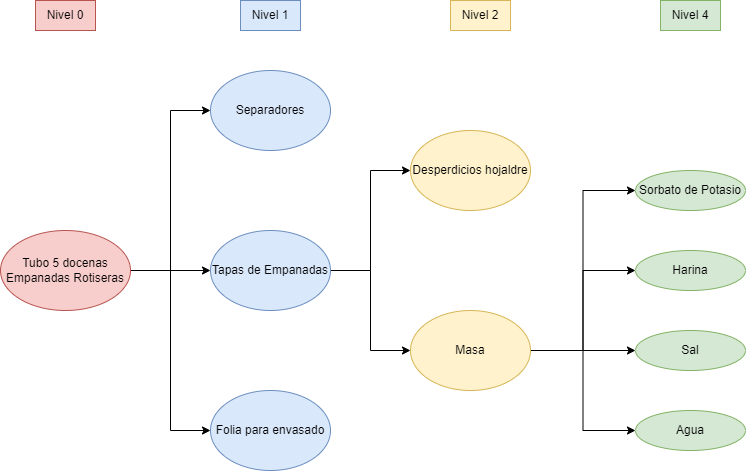

Lista de materiales tapas rotiseras (Tubo 5 docenas):

| N° Referencia | Item | Nivel | Cantidad p/ Rotiseras | Unidad |

| 1 | Tubo de 5 docenas Tapas Rotiseras | 0 | 1 | unidades |

| 2 | Folia de Polietileno para envasado | 1 | 0,17 | mts |

| 3 | Separadores | 1 | 60 | unidades |

| 4 | Tapas de Empanadas | 1 | 60 | unidades |

| 5 | Harina de Trigo | 3 | 1,6422 | Kg |

| 6 | Margarina | 3 | - | Kg |

| 7 | Sal | 3 | 0,03519 | Kg |

| 8 | Agua | 3 | 0,65688 | Lt |

| 9 | Sorbato de Potasio | 3 | 0,01173 | Kg |

Especificaciones Técnicas

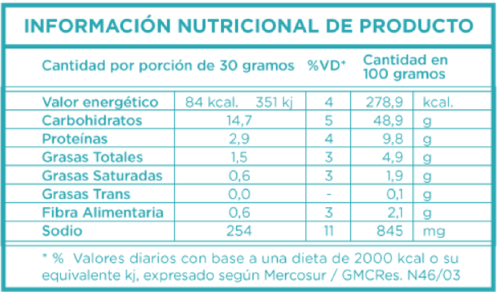

Es importante destacar en este punto la información nutricional que llevarán nuestros productos:

Normas Aplicables

En cuanto al marco regulatorio de nuestro país podemos destacar la existencia del Código Alimentario Argentino. Que fue puesto en vigencia por la Ley 18.284 -reglamentada por el Decreto 2126/71. Se trata de un reglamento técnico en permanente actualización que establece disposiciones higiénico-sanitarias, bromatológicas y de identificación comercial que deben cumplir las personas físicas o jurídicas, los establecimientos y los productos que se enmarcan en su órbita.[AD1] Para nuestros productos deberemos considerar los capítulos siguientes:

I - Disposiciones Generales

II – Establecimientos

III - Normas Generales Alimentos

IV – Envases

V – Rotulación

IX - Alimentos Farináceos, en particular el articulo 722 donde se hace referencia específicamente a las tapas para empanadas.

Entonces, para poder comercializar y distribuir nuestros productos estos deben ser autorizados por la Autoridad Sanitaria Jurisdiccional Competente, evaluará tanto el establecimiento como el producto.

El establecimiento deberá obtener su Registro Nacional de Establecimiento (RNE) el cual acredita la habilitación sanitaria para la actividad, rubro y categoría de los productos que fabrica, este se obtendrá por medio del llenado de un formulario y su presentación y consecuente evaluación.

Para evaluar el producto se tendrá en cuenta su composición, denominación, forma de presentación y su modo de uso.

El producto se deberá rotular de acuerdo con las normas para el rotulado y publicidad de alimentos, a las disposiciones según el alimento y las específicas del CAA.

El rótulo deberá presentar la siguiente información: denominación de venta, marca, lista de ingredientes, contenido neto, identificación del origen, fecha de duración e información nutricional.

Así se obtendrá el certificado del Registro Nacional de Productos alimenticios (RNPA) que es el documento legal que certifica el registro ante la ASJC y constituye la autorización para su comercialización

“Con la denominación de Masa o Tapa para empanadas, pasteles, tortas fritas, pascualina o similares, se entiende el producto no fermentado obtenido por el empaste y amasado mecánico de harina, agua potable con o sin sal, con o sin grasas comestibles, manteca y/o margarina y la adición facultativa del propionato de sodio y/o calcio en cantidad no superior al 0,25% (expresada en ácido propiónico) y/o de ácido sórbico y/o sus sales de sodio, potasio y/o calcio en cantidad no superior al 0,05% (expresada en ácido sórbico), referidas a producto terminado; fraccionadas generalmente en forma circular de diferentes tamaños.

Estos productos deberán expenderse en envases cerrados en cuyo rótulo se consignarán con caracteres bien visibles la denominación del producto, las fechas de vencimiento (día, mes y año) para el consumo, que habrá aprobado, en cada caso, la autoridad sanitaria jurisdiccional luego de haber evaluado la propuesta presentada por el elaborador, la que deberá contener los ensayos efectuados para establecer su estabilidad acompañados por documentación de validez científica que los avalen; recayendo sobre el elaborador la responsabilidad de cualquier tipo de consecuencia derivada de la fijación incorrecta del lapso de aptitud; la mención del conservador empleado y la indicación: "Manténgase en heladera" o similar.”[1]

Características condición del Producto

Es un producto que necesariamente deberá estar refrigerado en heladera (4-8ºC). En caso de que el consumidor desee mantener el producto congelado, el mismo tendrá una duración en Freezer (-18ºC) hasta 6 meses a partir de su fecha de vencimiento. Una vez abierto se deberá consumir dentro de las 24 horas.

Plan de Ensayos

Materia Prima:

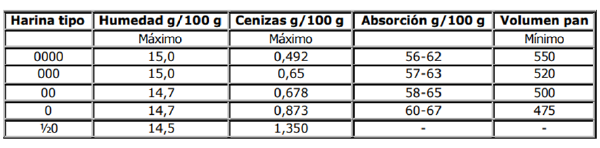

En la recepción de la materia prima se deberá realizar una inspección del estado de los alimentos. Por un lado, que no contenga gorgojos ni ningún otro tipo de insecto, tampoco deberán contener metales ni cenizas.

A su vez del correcto cumplimiento de los requisitos/especificaciones que se hayan pactado al momento de la compra. El proveedor debe certificar las características de sus productos verificando que coincidan con los requisitos de los artículos 530 – 551- 661 -749 y deberán cumplir con los siguientes análisis:

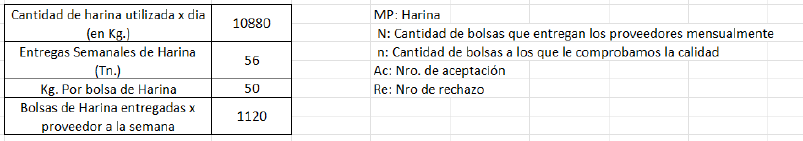

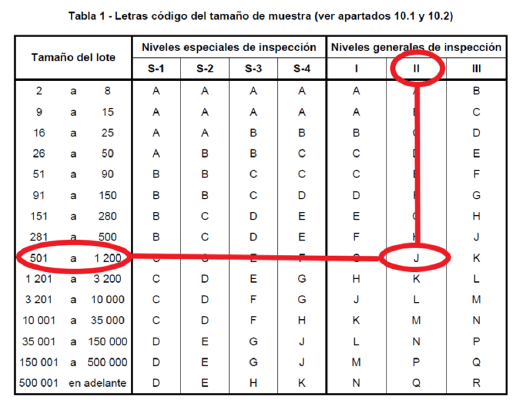

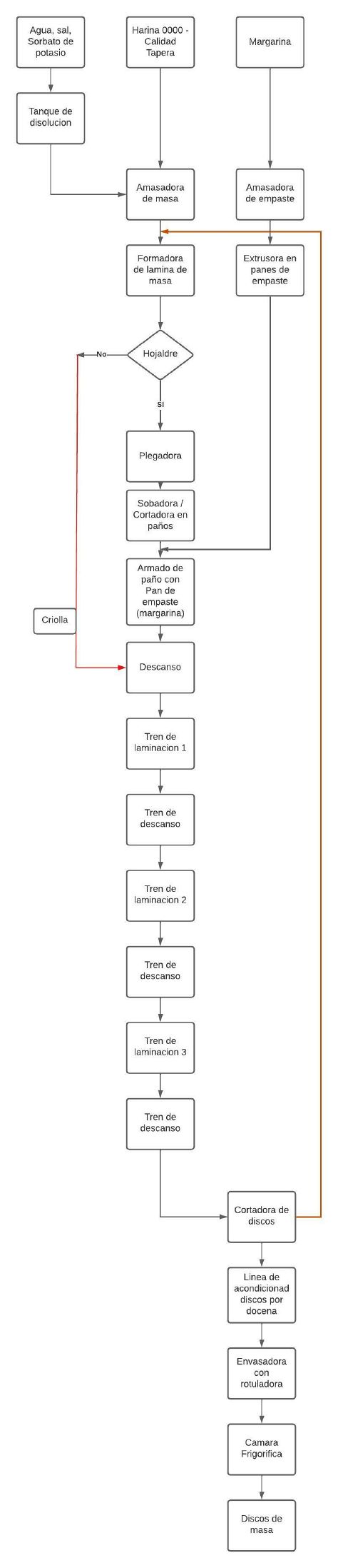

Para aceptar o rechazar los lotes entregados de las bolsas de harina nos basaremos en el resultado de los análisis realizados. Y nos regiremos por la Norma Iram 15 para tomar una decisión, ya que la harina será la materia prima mas relevante dentro de nuestro producto.

En la Tabla 1 de la Norma, entramos con 1120 bolsas y nivel general II de Inspección. Obteniendo como resultado la letra J como código para el tamaño de muestra.

Para entrar en la Tabla 2 tomamos un AQL igual a 1,5 y utilizando la la letra J, el tamaño de nuestra muestra será igual a 80 bolsa. De esta manera resultara que el lote se aceptara con un máximo de 3 bolsas que no cumplan con los requisitos acordados.

Producción en proceso:

Se realizarán controles con detectores de metales en distintas etapas del proceso para eliminar el riesgo de que el producto no se encuentre dentro de norma y sea defectuoso. A su vez, luego del amasado se deberá verificar una correcta humedad y color de la masa, que son aspectos que pueden variar por las condiciones del ambiente (humedad y temperatura). Este ensayo lo podrá realizar el mismo operario por observación visual de la masa.

Producto Terminado:

Antes del envasado se deberá volver a verificar que no haya niveles de metales.

Por último, posterior al envasado un operario se asegurará de que el envoltorio haya sido correctamente colocado. Principalmente tendrá que verificar el correcto corte y sellado del mismo.

Acondicionamiento del Producto

- Presentación: Los packs de tapas de empanadas hojaldradas o los tubos de tapas rotiseras deben disponerse en cajas de Cartón Corrugado doble faz que no hayan tenido un uso previo, de 400x400x300 mm. La confección de las mismas, su cierre y la calidad del material empleado deberán asegurar una buena resistencia al manipuleo y estibado. Asegurando de esta manera la protección contra el ingreso de polvo, insectos u otros elementos contaminantes. Además, las cajas deberán estar correctamente rotuladas con una descripción de la mercadería, peso bruto, peso neto, identificación, N° de Orden de Compra. En estas cajas se podrán almacenar 108 paquetes de una docena de tapas hojaldradas o 48 paquetes de una docena de tapas rotiseras.

- Palletización: Pallet de madera de cuatro entradas, descartables (medidas según Norma IRAM 10011: 1200x800 mm). Altura total máxima 2100 mm, para una fácil carga a los camiones correspondientes. Las cajas no deberán pasar el perímetro del pallet, ni la altura máxima. Pudiendo transportar en un pallet 42 cajas de las mencionadas anteriormente (400x400x300 mm.) Para tener una mejor protección se deberá envolver a la carga con un termo contraíble.

- Transporte: vehículos carrozados refrigerados. La caja del vehículo debe encontrarse limpia y no debe haber evidencias (olor o manchas) de que haya transportado algún material contaminante.

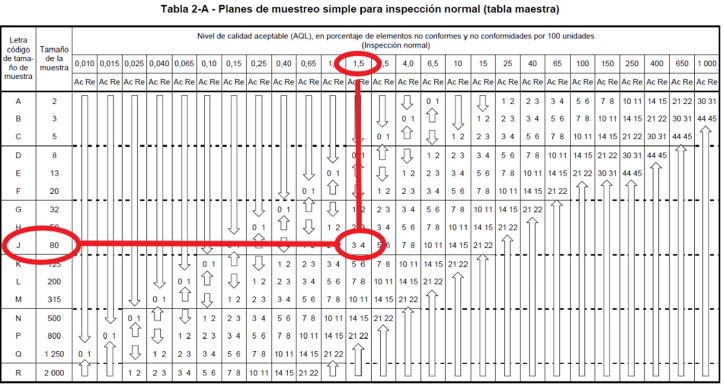

Definición del Proceso de Producción:

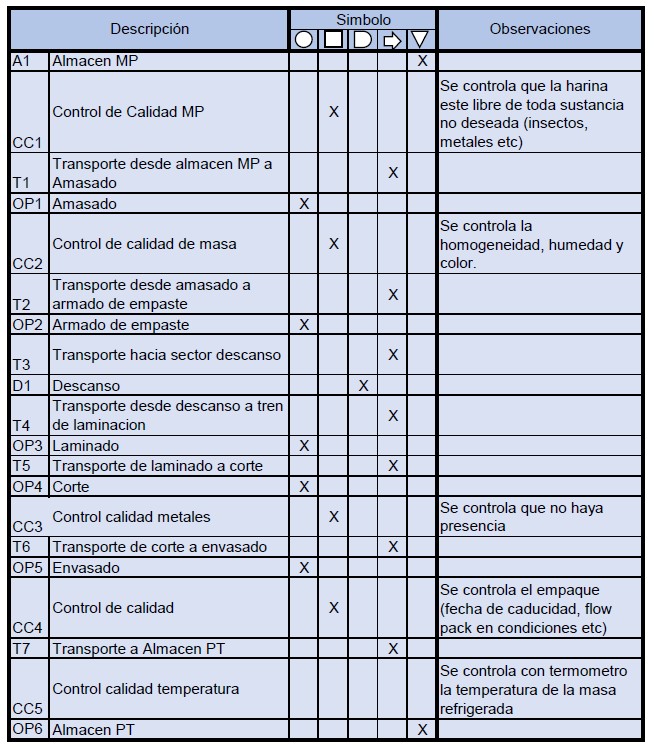

Diagrama de Flujo de Fabricación y Control - CAP - Descripción de cada etapa del proceso productivo

El flujo de fabricación tanto para las tapas hojaldradas como para las roticeras es el siguiente:

Descripción de cada etapa del proceso productivo

El proceso va a contar con 6 secciones operativas:

1) Sección Operativa Amasado de Empaste de Margarina: Se colocan en una amasadora 14 panes de margarina cada 100 kilos de harina donde sale una pasta heterogénea que se la lleva a una extrusora de se cortan panes de empaste de 7kg.

2) Sección Operativa Amasado: Dentro de una tolva se tira harina la cual se transporta hasta la amasadora a través de un tornillo sin fin. En dicho proceso de transporte la harina pasa primero por un filtro para luego dosificarse con el agua dentro de la amasadora. Luego de este proceso se forman las primeras laminas de masa de harina.

3) Sección Operativa de Laminado para Pan de Empaste: Se forman un subproducto compuestos de un pan de empaste (margarina) cada tres capas de laminas de masa. Este subproducto pasa tres veces a través de un tren de laminación, en donde se generan las laminas con capas de hojaldre.

4) Sección Operativa Trenes de Laminado: Las laminas de capas de hojaldre pasan por un tren de laminados para reducir el espesor de la masa.

5) Sección Operativa Corte: Realiza los cortes de la masa según los diámetros necesarios para generar las tapas (discos) para empanadas, a cada disco se le agrega un separador y se apilan en paquetes de una docena.

6) Sección Envasado: Se envasa cada docena y luego se guarda de forma manual en cajas.

Por otro lado, el Cursograma Analítico del Proceso:

Determinación de las máquinas e instalaciones

Determinación de las máquinas e instalaciones

1. Amasadora

Su labor es amasar los ingredientes que dan como resultado la masa tanto de hojaldre como criolla.

En nuestro caso tenemos dos amasadoras una para el empaste (margarina y harina) y otra el formado de masa (agua, harina, sal, sorbato de potasio).

Es el primer paso en el proceso y es muy importante ya que de este depende en gran medida el resultado final.

| Capacidad de batea Amasadora | 240 Kgr / batch. |

| Material de construccion | Acero inoxidable calidad 304 |

| Características de batea | Batea Estanca Volcable construida en Acero Inoxidable Calidad AISI-304 |

| Velocidad del eje | 30 rpm |

| Voltaje | 3 x 380 V + N + Tierra – 50 Hz (Otra tensión a pedido) |

| Potencia instalada | Motor Principal 15 HP |

| Dimensiones (mm) | Largo 1700 – Profundidad 1000 – Alto 2170 |

| Peso | 1500 Kgr |

| Rendimiento | superior a 1200 Kgr / hora (dependiendo de los tiempos de carga y descarga). |

2. Extrusora panes de empaste

Permite obtener una lamina continua de empaste de 400 mm de ancho por unos 25 mm de espesor (regulable) y largo según necesidad.

Cinta de salida motorizada con banda sanitaria, Guillotina automática de corte de accionamiento neumático. Señal de corte por medio de sensor óptico de posicionamiento regulable.

| Extrusora de Empaste | |

| Capacidad de la tolva | 100 Kg |

| Producción | La producción a una velocidad de salida de lamina de 2 m/min está en el orden de 1500 Kgr/hora. |

| Materiales | Construcción en acero inoxidable AISI 304 todas las partes en contacto con el producto, como así también sus coberturas. Los gusanos de empuje son de paso variable tambien construidos con un tratamiento inoxidable, los mismos estan directamente montados sobre manchones para su traccion. |

| Limpieza | Se extraen la tolva de carga, la cubierta superior de los gusanos, la boquilla de salida y los gusanos de empuje. Todos estos elementos están acoplados con clamps de ajuste rápido. |

| Alimentación | 3 x 380 V + N + Tierra , 50 Hz |

| Potencia instalada | Cuenta con un motor STM Italiano de 5,5 HP totalmente libre de mantenimiento. |

| Dimensiones (mm) | La boquilla de salida cuenta con un regulador del espesor de salida de lamina que va hasta 25 mm. |

| Peso | 500 Kgr |

3. Modulo laminador

Módulo laminador para calibración ancho nominal de trabajo 600mm, con rodillos de Ø 400 mm. Este módulo de laminación puede vincularse de manera lineal con una cinta de transporte de entrada motorizada, luego una cinta de conexión entre un primer y segundo modulo y una tercer cinta de salida, formando de esta manera un tren de laminado.

| Peso | 300 Kg ( 600 ), 400 Kg ( 800 ) |

| Materiales | Coberturas en acero inoxidable calidad AISI 304. Laterales en acero de 32 mm de espesor. Rodillos recubiertos con acabado blasting mate en cromo duro. |

| Alimentación eléctrica | 3 x 380 V + N + Tierra , 50 Hz |

| Potencia instalada | 5,5 Hp por módulo. |

| Apertura de Rodillos | Apertura de rodillos regulable eléctricamente de 0 a 40 mm con visualización de espesor de masa en proceso. |

| Velocidad máxima de trabajo | 16 mtrs / min |

| Diámetro de rodilllos | 400 mm |

| Ancho entra platinas | 620 mm ( 600 ) |

4. Tren de corte

Un módulo laminador para calibración LC 600 / 800 , con rodillos de Ø120 mm recubiertos en cromo duro. Espesor regulable de 0 a 3 mm. Velocidad regulable por variador de frecuencia. Coberturas integrales en acero inoxidable. Dispositivos de seguridad.

Mesa de corte con moldes rotativos intercambiables. Soporte de moldes con regulación selectiva de la presión de corte. Cubierta de seguridad en policarbonato. Banda reforzada sanitaria sinfin. Bastidor de acero inoxidable. Construida con su propio drive de velocidad variable. Largo 2000 mm ancho 600 / 800 mm.

Soporte incorporado para moldes de recambio, capacidad 4 moldes. Cintas de extracción de recorte. Velocidad sincronizada con la mesa de corte. Cinta de salida transversal. Ambas sanitarias, con guías lineales y soldadura sin fin. Mesa de vacío para la colocación de separador. Banda sanitaria perforada. Drive Master de velocidad para la línea. Dispositivo de corte longitudinal de polietileno, registrable para distintas disposiciones de moldes. Lector óptico de tapas de alta precisión. Porta bobinas de eje en voladizo para fácil recambio y control de tensión de film. Cuchilla de corte transversal de polietileno para corte en frío a frecuencias superiores a los 150 cortes / minuto. Rampa de lanzamiento de tapas de alta velocidad con drive propio y colchón de aire.

Tablero general de comando con terminal de diálogo, controles de marcha y master de velocidad, baliza de proceso y producción alcanzada. Gabinete de acero inoxidable. Elementos de protección acordes a normas internacionales.

Mesa de salida de movimiento intermitente a velocidad regulable.

| JUNIOR 600 TREN DE CORTE | |

| Peso | 1200kg |

| Materiales | Coberturas integrales y mesa de entrada con rodillos construidas en acero inoxidable. |

| Alimentación eléctrica | 3 x 380 V + N + Tierra , 50 Hz |

| Potencia instalada | 9 Hp |

| Producción | 1600 kg/h |

| Velocidad máxima de trabajo | 18 mtrs / min |

| Ancho máximo de masa | 630mm |

| Consumo de aire comprimido | 0,5 m3 / min |

| Presión de Trabajo | 2 Kg / cm2 |

| Espesor minimo de polietileno recomendado | 18 micrones |

5. Envasadora

"Envasadora Flow Pack“ MEH 180 es ideal para el envasado de productos como empanadas, hamburguesas, sándwiches, alfajores, etc. Tiene una capacidad de hasta 56 unidades por minuto, velocidad controlada mediante variadores electrónicos.

Además, consta de un dispositivo de centrado de impresión por fotocélula electrónica y de un cabezal fechador, imprescindibles para plasmar en el envase fechas de elaboración y vencimiento, lote, procedencia y demás.

Todos estos, son datos exigidos por las normativas, para adecuarse a los Derechos del Consumidor.

Nuestro nuevo modelo “flow pack” dispone de un sistema electromecánico, en virtud de lo cual permite el cambio de cabezales, para adecuarse fácilmente a las diferentes medidas de los distintos productos.

| Envasadora | https://www.selmaq.com.ar/es/productos/envasadora-flow-pack |

| Peso | 320 KG |

| Potencia instalada | 2 Motores reductores de 0.25 HP |

| Alimentación Eléctrica | 220 VCA+N+TIERRA/ 50HZ |

| Fechador | Totalmente Automatico ( Cuños-Fecha-Lote-Vencimiento ) |

| Dimensiones | ANCHO: 800 mm. LARGO: 1890 mm. ALTO: 1440 mm |

| Sistema Neumático | Cortes Transversales |

| Velocidad de trabajo | 45 un/min |

Mantenimiento y medios de control

En la industria alimenticia es de suma importancia la limpieza con la que deben contar todos los equipamientos y los ambientes dentro de la zona de elaboración del producto. Por lo que la misma se realizará de manera diaria, al final del día mediante los denominados detergentes "de un solo pase".

Se debe controlar y calibrar las balanzas y elementos de medición de forma periódica.

En un principio al contar con maquinaria totalmente nueva, se optará por un mantenimiento preventivo. Al poseer documentación técnica de cada una de las máquinas o equipos del proceso productivo, se realizará el control de parámetros, partes y variables en cada una de ellas, e indicar las medidas a adoptar.

Descripción de los sistemas de seguridad

Extintores:

Según la ley se debe disponer de dos extintores hasta 200 m2 y un extintor más cada 200 m2 adicionales o fracción, 50% Extintores de ABC x 5 kg 50% Extintores de C02 x 5 kg. No debe superarse la distancia de recorrido mínima de 15 metros desde ningún punto hasta un extintor.

Estarán ubicados estratégicamente cerca de los puntos críticos o con mayor riesgo de incendio. Estos son cerca de la salida de emergencia, de las oficinas y otro en el área de producción.

Capacitaciones:

En cuanto a las capacitaciones, se le dará a todo el personal de producción una capacitación en manipulación de alimentos como también en seguridad e higiene, métodos de protección a la hora de realizar los trabajos cotidianos, uso de EPP, y control de incendios.

Elementos de Seguridad Personal:

Considerando los factores de riesgo de accidentes, nivel de ruido y actividades a realizar obtenemos los siguientes elementos de protección personal.

| EPP | Marca | Modelo | Descripción | Proveedor |

| Guantes de nitrilo | Bioseif | Dps 71051 | Guante Nitrilo Descartable. No contienen Látex natural. Forma ambidiestra | Bioseif |

| Cofia | SID | Cofia Descartable plisada | SID | |

| Faja de esfuerzo | Ombu | Protector lumbar | CASA PELLIZA | |

| Gafas | 3m | Gafas de seguridad transparentes | 3m | |

| Protector auditivo | Libus | 473 | Tapón natural – 28 db - reutilizable | Libus |

Cartelería:

A continuación, se muestra la lista de la cartelería a utilizar en la planta:

| CARTELERÍA |

| Prohibido comer y beber |

| Prohibido usar alhajas |

| Recuerde usar correctamente los elementos de protección personal |

| Prohibido uso de celular |

| Matafuego |

| Botón de alarma incendio |

| Salida de emergencia |

| Planos de evacuación |

Cálculos de los ejercicios 1 a 5 de la Guía de Trabajos Prácticos:

1-Balanca Anual de Material:

Producción de la última sección operativa: 3.021,47Tn/año

Volumen total ingresado en la primera sección operativa: 3.867,56 Tn/año

Consumo real de MP: 3.867,56 Tn/Año

Porcentaje de desperdicio operativo en función de la producción: 28,00%

Porcentaje de desperdicio real en función de la producción: 2,00%

2-Ritmo de Trabajo:

Se trabajará en 2 turnos de 8hs/turno, durante 5 días a la semana (lunes a viernes), las 52 semanas del año. Se consideran 10 feriados al año y vacaciones rotativas entre los empleados. Por lo tanto:

- Días activos/año: 250 días

- Horas activas/año: 4.000 hs.

3-Capacidad Real Anual de la Maquinaria por Sección Operativa:

Como se mencionó en la descripción de cada etapa del proceso productivo, se trabajará con 6 secciones operativas:

| Secciones | Capacidad Teorica / maquina x hora | Horas activas / año | Capacidad teorica / maquina x año | rendimiento operativo % | Capacidad real / maquina x año |

| 1 | 1,2 | 4000 | 4800 | 83% | 3984 |

| 2 | 1,2 | 4000 | 4800 | 83% | 3984 |

| 3 | 1,4 | 4000 | 5600 | 80% | 4480 |

| 4 | 1,6 | 4000 | 6400 | 80% | 5120 |

| 5 | 1,6 | 4000 | 6400 | 90% | 5760 |

| 6 | 1,066 | 4000 | 4264 | 92% | 3922,88 |

4-Determinación de la Cantidad de Máquinas Operativas por Sección. Capacidad Anual de cada Sección. Aprovechamiento según el Programa de Producción:

| Secciones operativas | Programa anual de prod | Capacidad real / Maquina x año | Cantidad de maquinas necesarias | Capacidad real / secciones x año | Aprov Seccional % |

| 1 | 3.852,45 | 3984,00 | 1 | 3984,00 | 97% |

| 2 | 3.837,35 | 3984,00 | 1 | 3984,00 | 96% |

| 3 | 3.837,35 | 4480,00 | 1 | 4480,00 | 86% |

| 4 | 3.837,35 | 5120,00 | 1 | 5120,00 | 75% |

| 5 | 3.081,89 | 5760,00 | 1 | 5760,00 | 54% |

| 6 | 3.021,47 | 3922,88 | 1 | 3922,88 | 77% |

5-Cuello de Botella y Capacidad Real Anual del Equipo:

La sección operativa de mayor aprovechamiento es la Sección de Amasado (sección 1). Por lo tanto es nuestro cuello de botella.

Si se lleva esa sección al 100% la capacidad Real Anual del sistema será de 4.079,79 tn/Año.

Determinación de la evolución de las mercaderías

6-Evolución de la Producción:

Según los días activos al año vamos a tener 8,33 meses activos al año. Por otro lado, el tecnólogo define 3 meses de puesta en marcha. Por lo tanto:

- El volumen mensual promedio en estado de régimen es 362,58Tn/Mes

- El volumen de producción durante el período de puesta en marcha:

| Mes | Ritmo de produccion al inicio (%) | Ritmo de produccion al final (%) | Produccion promedio (%) | Produccion mensual promedio (Tn) | Produccion propuesta (Tn) |

| 1 | 0% | 2,5% | 1,3% | 362,58 | 4,53 |

| 2 | 2,5% | 15% | 8,8% | 362,58 | 31,73 |

| 3 | 20% | 100% | 60,0% | 362,58 | 217,55 |

Volumen de producción durante la puesta en marcha: 253,80 Tn

- El volumen de producción durante el resto del año 1: 1.933,74 Tn

- El volumen de producción total durante el año 1: 2.187,54 Tn

- El volumen de producción anual en los años 2 al 10: 3.021,47 Tn/año

7-Stock promedio de Producto Elaborado:

Semanas/año trabajadas: 52

- Volumen de producción semana promedio: 58,11 Tn/semana

- Según el tecnólogo, el stock promedio deberá ser del 50%, por lo tanto el Stock Promedio de elaborado será 29,05 Tn

8-Evolución de las ventas durante la vida útil del proyecto:

- Ventas Año 1: 2.158,49 Tn

- Ventas Año 2 al año 10: 3.021,47Tn/año

9-Consumo de MP para el programa de producción y formación de la mercadería en curso y semielaborada:

Según el tecnólogo durante la puesta en macha hay un 40% de desperdicios no recuperables.

- Consumo MP durante la puesta en marcha: 355,32Tn.

- Consumo MP durante el primer año luego de la puesta en marcha: 1.972,47Tn.

- Consumo total de MP durante el año 1: 2.327,79Tn.

- Consumo Total MP del año 2 al 10: 3.081,98Tn

- Desperdicios no recuperables: 60,51Tn

10-Stock Promedio de MP y programa de compras:

Se define un stock de seguridad de 28Tn.

A su vez el stock promedio de MP es de 369,84Tn.

Por lo tanto, la variación de stock durante el primer año:

| Mes | Stock inicial (Tn) | Consumo (Tn) | Compras (Tn) | Stock Final (Tn) |

| Enero | 0,00 | 4,53 | 59,73 | 55,19 |

| Febrero | 55,19 | 31,73 | 245,55 | 213,82 |

| Marzo | 213,82 | 217,55 | 397,84 | 180,29 |

| Abril | 180,29 | 369,84 | 397,84 | 28,00 |

| Mayo | 28,00 | 369,84 | 397,84 | 28,00 |

| Junio | 28,00 | 369,84 | 397,84 | 28,00 |

| Julio | 28,00 | 369,84 | 397,84 | 28,00 |

| Agosto | 28,00 | 369,84 | 397,84 | 28,00 |

| Septiembre | 28,00 | 369,84 | 397,84 | 28,00 |

| Octubre | 28,00 | 369,84 | 397,84 | 28,00 |

| Noviembre | 28,00 | 369,84 | 397,84 | 28,00 |

| Diciembre | 28,00 | 369,84 | 397,84 | 28,00 |

La variación del stock del año 2 al 10:

| Mes | Stock inicial (Tn) | Consumo (Tn) | Compras (Tn) | Stock Final (Tn) |

| Enero | 28,00 | 369,84 | 397,84 | 28,00 |

| Febrero | 28,00 | 369,84 | 397,84 | 28,00 |

| Marzo | 28,00 | 369,84 | 397,84 | 28,00 |

| Abril | 28,00 | 369,84 | 397,84 | 28,00 |

| Mayo | 28,00 | 369,84 | 397,84 | 28,00 |

| Junio | 28,00 | 369,84 | 397,84 | 28,00 |

| Julio | 28,00 | 369,84 | 397,84 | 28,00 |

| Agosto | 28,00 | 369,84 | 397,84 | 28,00 |

| Septiembre | 28,00 | 369,84 | 397,84 | 28,00 |

| Octubre | 28,00 | 369,84 | 397,84 | 28,00 |

| Noviembre | 28,00 | 369,84 | 397,84 | 28,00 |

| Diciembre | 28,00 | 369,84 | 397,84 | 28,00 |

| Stock Anual (Tn): | 3582,34 |

| Stock Promedio (Tn): | 298,53 |

11-Cuadro resumen del programa general de evolución:

| Unidad | Período de instalación | Año 1 | Año 2 al 5 | |

| Ventas | TnPT | 2158,49 | 3021,47 | |

| Stock Promedio de elaborado | TnPT | 29,05 | 29,05 | |

| Produccíon | TnPT | 2187,54 | 3021,47 | |

| Desperdicio NO recuperable | TnMP | 140,25 | 60,51 | |

| En curso y Semi elab | TnMP | 60,51 | 60,51 | |

| Consumo MP | TnMP | 2328,00 | 3081,98 | |

| Stock MP | TnMP | 298,53 | 298,53 | 298,53 |

| Compra MP | TnMP | 298,53 | 2328,00 | 3081,98 |

Determinación del Personal

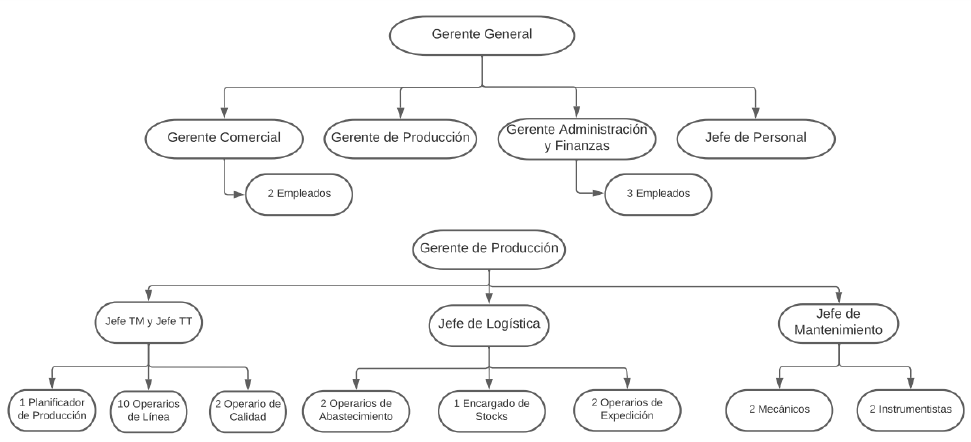

Organigrama de toda la empresa

Descripción de los Puestos de Trabajo

Gerente General: Es el encargado de la conducción del negocio y de la coordinación entre las diferentes áreas de la empresa para lograr alcanzar los objetivos propuestos. Planeamiento y planificación del crecimiento de la empresa.

Requisitos:

- Amplio conocimiento del sector industrial.

- Experiencia de más de 5 años en puestos similares.

- Ser profesional graduado de Ingeniería, Administración de Empresas o similares.

- Grandes habilidades sociales.

Gerente Comercial: Será el encargado de velar por el cumplimiento de los objetivos de venta, liderar la fuerza de ventas y gestionar la relación con los miembros de los distintos canales de venta.

Requisitos:

- Amplio conocimiento del sector industrial.

- Experiencia de más de 5 años en puestos similares.

- Ser profesional graduado de Marketing, Ingeniería, Administración de Empresas o similares.

- Manejo de software de ventas y Office.

- Gran inteligencia emocional y habilidades sociales.

Gerente Administración y Finanzas: Las funciones principales serán gestionar el funcionamiento interno de la empresa, controlar el flujo y acceso de la información, velar por el cumplimiento de objetivos, manejar la caja de la empresa, analizar proyectos de inversión y de crecimiento, realizar el control presupuestario y analizar desvíos del mismo, entre otros.

Requisitos:

- Experiencia de más de 5 años en puestos similares.

- Grandes habilidades comunicacionales.

- Ser profesional graduado de Contabilidad, Economía, Ingeniería Industrial, Administración de Empresas o similares.

- Manejo de software de gestión y Office.

Jefe de Personal: Será el encargado de gestionar los posibles conflictos internos que se generen con los operarios, realizar la liquidación de sueldos, llevar adelante los reclutamientos pertinentes para la correcta disposición de recursos humanos en el empresa, entre otros.

Requisitos:

- Conocimiento de la legislación laboral vigente.

- Grandes habilidades comunicacionales.

- Experiencia en el manejo de personal.

- Preferentemente ser profesional graduado en Recursos Humanos o carreras afines.

Gerente de Producción: Principal responsable de cumplir con el plan de producción en tiempo y forma, gestionando de forma global la utilización de materias primas, mano de obra y controlando los gastos indirectos de fabricación procurando la máxima eficiencia posible.

Requisitos:

- Experiencia de 7 o más años en puestos de gestión de la producción.

- Profesional graduado en Ingeniería Industrial, Mecánica o afines.

- Experiencia en el manejo de personal.

Jefe de Producción: Complimiento de las órdenes de producción, gestión de la mano de obra directa y de los materiales, gestión en conjunto con el área de mantenimiento de la respuesta ante averías y paradas de producción.

Requisitos:

- Experiencia de 4 o más años en puestos de gestión de la producción.

- Deseable ser profesional graduado en Ingeniería Industrial, Mecánica o afines.

- Experiencia en el manejo de personal.

- Conocimiento de herramientas Lean, Six Sigma, mejora continua, entre otras.

Planificador de la Producción: Desarrollo de las órdenes de trabajo en conjunto con las jefaturas de producción, gestión del sistema de control de stocks y almacenes, análisis de KPIs, planificación y control de la producción, estudio de tiempos y métodos, coordinación con el área administrativa en lo referente al abastecimiento.

Requisitos:

- Experiencia de 3 o más años en puestos de producción o supply chain.

- Profesional de Ingeniería Industrial, Mecánica, Adm. de Empresas o afines.

- Habilidades de comunicación.

- Conocimiento de herramientas Lean, Six Sigma, mejora continua, entre otras.

- Fuertes habilidades analíticas.

Jefe de Mantenimiento: Responsable del planeamiento, planificación y programación del mantenimiento preventivo y predictivo de la planta en conjunto con las jefaturas de producción, así como también la gestión de los operarios de producción y el análisis de KPIs del área.

Requisitos:

- Experiencia de 5 o más años en puestos de mantenimiento.

- Profesional de ingeniería o, en su defecto, técnico electromecánico, mecánico o electrónico.

- Experiencia en el manejo de personal.

- Conocimientos de software de gestión.

Mecánico: Operario de mantenimiento encargado de las acciones correctivas, preventivas y predictivas de los componentes mecánicos de todas las máquinas que conforman la línea de producción de la empresa.

Requisitos:

- Experiencia de 2 o más años en puestos de mantenimiento.

- Técnico electromecánico, mecánico o electrónico.

- Disposición para la rotación de horarios y para el trabajo de horas extras.

- Habilidades manuales.

Instrumentista/Electricista: Operario de mantenimiento encargado de las acciones correctivas, preventivas y predictivas de los componentes eléctricos y electrónicos de todas las máquinas que conforman la línea de producción de la empresa.

Requisitos:

- Experiencia de 3 o más años en puestos de mantenimiento de componentes eléctricos.

- Técnico electrónico, electromecánico o electricista.

- Disposición para la rotación de horarios y para el trabajo de horas extras.

- Habilidades manuales.

- Conocimiento de instalaciones eléctricas monofásicas y trifásicas.

Operario de Linea: Los operarios de línea serán los responsables de realizar las tareas de producción en cada etapa productiva del proceso descriptas en el punto 3.2.

Requisitos:

- Experiencia de 1 o más años en puestos de producción.

- Poseer una tecnicatura secundaria.

- Buenas habilidades de trabajo en equipo.

- Predisposición a adaptarse a los horarios requeridos.

Jefe de Logística: Será el encargado de coordinar con los miembros del canal de distribución todas los abastecimientos y entregas, como así también, gestionar los recursos del área.

Requisitos:

- Experiencia de 5 o más años en puestos de supply chain.

- Deseable ser profesional graduado en Ingeniería Industrial, Mecánica o afines.

- Experiencia en el manejo de personal.

- Conocimiento de herramientas Lean, Six Sigma, mejora continua, entre otras.

Operario de Abastecimiento: Los operarios de abastecimiento serán los encargados de realizar el descargue de la materia prima y de manejar todos los materiales necesarios en esa etapa productiva.

Requisitos:

- Experiencia de 1 o más años en puestos similares.

- Poseer una tecnicatura secundaria es deseable.

- Buenas habilidades de trabajo en equipo.

Encargado de Stocks: Será la persona que tenga que velar por mantener en planta la cantidad de materia prima, materiales y repuestos necesarias para que no se produzca un quebranto de stocks, como así también, de organizar los mismos en los almacenes.

Requisitos:

- Experiencia de 4 o más años en puestos similares.

- Poseer una tecnicatura secundaria.

- Ingeniero graduado o estudiante avanzado.

- Buenas habilidades de trabajo en equipo.

Operario de Expedición: Deberán encargarse de alistar los productos terminados, realizando un manejo adecuado de los mismos hasta el embarque de los mismos.

Requisitos:

- Experiencia de 1 o más años en puestos similares.

- Poseer una tecnicatura secundaria es deseable.

- Buenas habilidades de trabajo en equipo.

Listado de Equipos Auxiliares, Muebles y Útiles

Para todas las áreas de la empresa áreas (Producción, Administración y Comercialización)

| ÁREA | ÍTEM | CANTIDAD |

| PRODUCCIÓN | Mesa de trabajo | 8 |

| Luminarias | 30 | |

| EPP | 15 | |

| Pallets | 56 | |

| Zorras | 4 | |

| Dispenser de Agua | 4 | |

| Set de Herramientas Convencionales | 5 | |

| Amperímetros | 2 | |

| Multimetros | 1 | |

| Elementos de medición geométrica | 4 | |

| Computadoras | 1 | |

| Detector de humo | 5 | |

| Cesto de basura | 5 | |

| Armarios | 4 | |

| ADMINISTRACIÓN | Computadoras | 6 |

| Escritorios | 6 | |

| Sillas de escritorio | 6 | |

| Cesto de basura | 6 | |

| Dispenser de Agua | 2 | |

| Impresoras | 2 | |

| Resma de hojas A4 | 4 | |

| Cafetera | 2 | |

| Aire acondicionado | 4 | |

| Archivero | 2 | |

| Racks | 1 | |

| Teléfonos fijos | 2 | |

| Switch | 1 | |

| Router | 1 | |

| Servidores | 2 | |

| COMEDOR | Microondas | 3 |

| Mesa | 2 | |

| Dispenser de Agua | 1 | |

| Sillas | 16 | |

| Televisión | 1 | |

| Heladera | 1 | |

| BAÑO | Inodoros | 8 |

| Duchas | 6 | |

| Lockers | 15 | |

| Jabón | 8 | |

| Papel Higiénico | 20 |

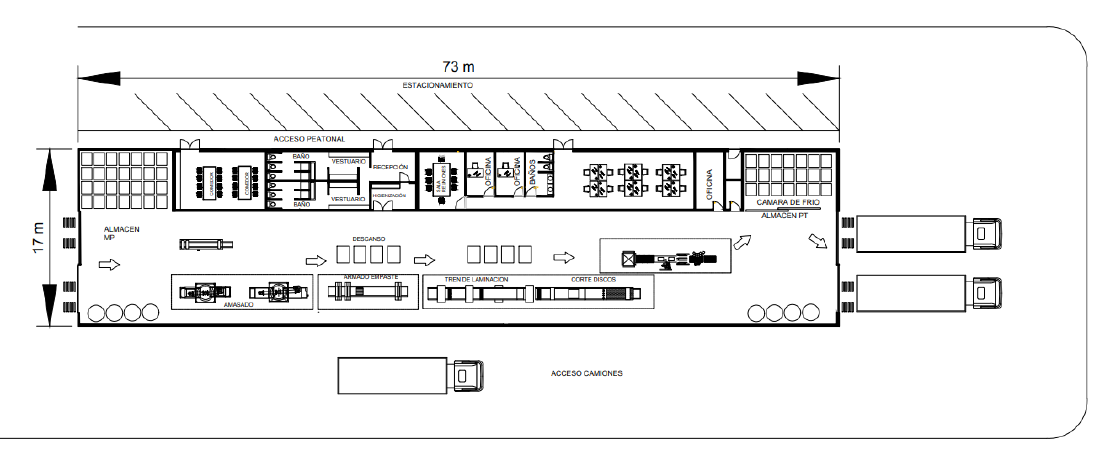

Anteproyecto de Planta

Plano de la Planta

Plano mostrando el recorrido de los materiales

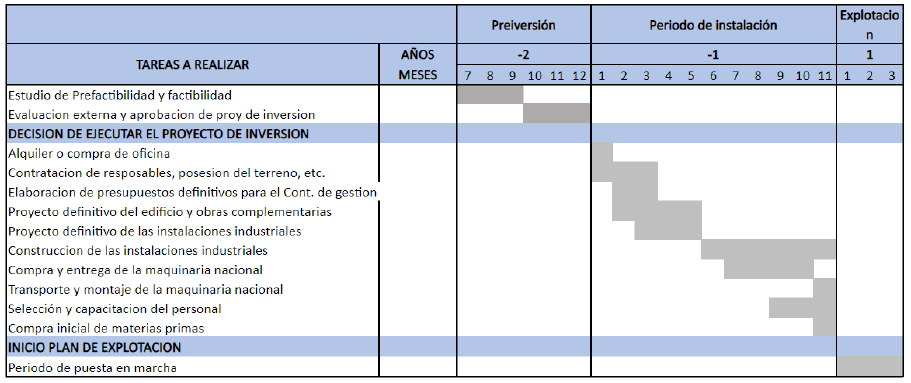

Cronograma de ejecución: