2022/Grupo12/DimensionamientoFisico

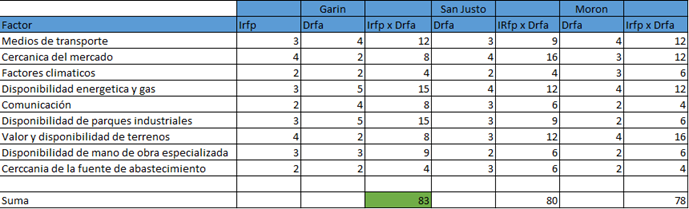

Determinación de la Localización

Realizaremos él estudio de localización con él fin de encontrar cuál será la óptima ubicación de nuestra planta productiva de Salchichas. Intentaremos buscar cuál será él mejor punto estratégico para ubicar nuestra planta en base a cubrir con las exigencias del proyecto e intentar minimizar los costos.

Para realizar este análisis optamos por él método de la matriz de localización, en donde se listaran los factores más importantes a tener en cuenta y se les asignará un valor de importancia (1 poco importante y 5 sumamente importante) para así luego indicar la disponibilidad que posee (1 poca disponibilidad y 5 mucha disponibilidad)

Él análisis se basará en estas 3 posibles regiones: Garín, San justo y Morón

- Medios de transporte

- Cercanía del mercado

- Factores climáticos

- Disponibilidad energética y gas

- Comunicación

- Disponibilidad de parques industriales

- Valor y disponibilidad de terrenos

- Disponibilidad de mano de obra especializada

- Cercanía de la fuente de abastecimiento

Luego de realizar este análisis concluimos que la ubicación de la planta debe ser en Garín ya que es la más óptima al cumplir de manera más eficiente con los factores mencionados anteriormente.

Definición Técnica del Producto

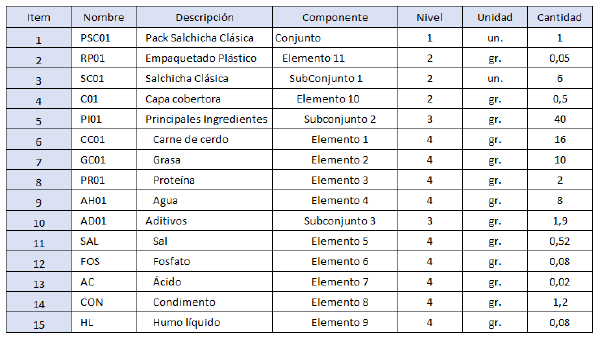

Listado de Materiales (BOM)

Salchicha Clásica:

Especificaciones Técnicas:

- Carne de Cerdo: 16 gr

- Grasa de Cerdo: 10 gr

- Proteína Aislada: 2 gr

- Agua: 8 gr

- Sal: 0,52 gr

- Fosfato: 0,08 gr

- Ácido: 0,02 gr

- Condimento: 1,2 gr

- Humo líquido: 0,08 gr

- Capa cobertora colágeno: 0,5gr

Normas Aplicables

Como todo producto alimenticio destinado al consumo de los habitantes en Argentina, se debe adaptar a lo solicitado en el Código Alimentario Argentino. Las salchichas están reguladas en el artículo 302 del Capítulo VI: chacinados-los productos preparados sobre la base de carne y/o sangre, vísceras u otros subproductos animales. En el capítulo se detallan las cantidades máximas que puede contener de diferentes elementos como así también las normas que deben cumplir los empaquetados suministrando la información mínima que debe contener el envase.

En nuestro país se cuenta con tres organismos encargados del control de la producción de alimentos, todos reunidos bajo el Sistema Nacional de Control de Alimentos: ANMAT (Administración Nacional de Medicamentos, Alimentos y Nacional de Sanidad y Calidad Agroalimentaria). Estos entes trabajan en conjunto y son los encargados de fiscalizar y certificar los procesos orientados a la producción de alimentos, como así también su distribución hasta los puntos de venta. A su vez, hay organismos provinciales y/o municipales que también pueden cumplir esta tarea.

La producción debe ajustarse a toda la información del Decreto 815/99 con el objetivo de asegurar el fiel cumplimiento del código CAA.

Plan de Ensayos

Se realizarán dos tipos de ensayos. El primero consiste en la revisión de la materia prima enviada por los proveedores.

Las carnes de cerdo son la principal materia prima de nuestro producto, y es la carne magra que aporta el sabor principal como así también la densidad y robustez a la hora de la fabricación. Importante informar que a nuestros proveedores les solicitaremos certificados de calidad y cumplimiento con las normas anteriormente mencionadas. No obstante, el ensayo consiste en extraer una muestra de 1% sobre cada lote recibido, que nos permita mediante controles visuales evaluar la consistencia de calidad en nuestro principal insumo. A su vez, esta carne permite identificar su mal estado fácilmente en el olor del mismo. En caso de encontrarnos con la carne en mal estado se procederá a separar ese lote, por no cumplir con los estándares.

El otro ensayo corresponde a las pruebas de peso, que se realizan en la instancia previa al empaque. Esto sucede casi al final de la línea de producción donde se pesa un primer corte y evalua si está dentro de los parámetros establecidos. En caso de gramaje insuficiente, se procederá a aumentar un pequeño porcentaje su longitud que permita mantener el peso uniforme que se proporciona en cada una de nuestras salchichas

Acondicionamiento del Producto

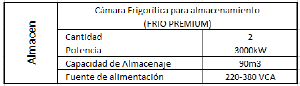

Una vez que se dispone del alimento en sus packs de 6 unidades, será almacenado en una cámara frigorífica configurada a una temperatura de -2°C, con el fin de mantener el producto correctamente conservado hasta el momento de la distribución. Los productos se almacenarán en canastos de 50 packs, unas 300 unidades apilados verticalmente de a 3 unidades, de forma tal de no generar deformaciones y poder moverlas fácilmente de un lado a otro.

Definición del Proceso de Producción

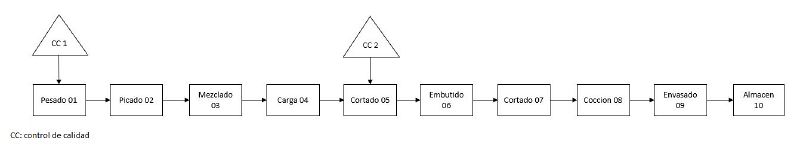

A continuación se presentan los diagramas de flujos de fabricación y control de nuestro producto

Diagrama de Bloques del Proceso (DBP)

Cursograma Sinóptico del Proceso (CSP)

Descripción de cada etapa del proceso productivo

- Control de Calidad 1 (Clasificación) Se procede a una revisión de la carne para eliminar excesos de grasa y poder de esta manera regular desde un principio las proporciones.

- Operación 01: Pesado. Se pesa la cantidad de carne a la hora de la recepción y descarga del proveedor. Se procede a su etiquetado y clasificación dentro del almacenamiento de MP

- Operación 02: Picado. Se introduce la carne y su grasa en un molino picador que permite ablandar la misma y poder así facilitar el procesado.

- Operación 03: Mezclado. Conociendo el peso de la carne, se insertan las cantidades del resto de materias primas y aditivos que se describieron anteriormente.

- Operación 04: Carga. Con la mezcla del contenido, se procede a la carga del vientre de la máquina principal la cual debe ser operada para su arranque. Es una máquina de fabricación continua por lo que se debe revisar que disponga de carga para su funcionamiento.

- Operación 05: Cortado. En la línea de salida inicial, se dispone de una máquina cortadora la cúal corta en iguales dimensiones al contenido de la operación anterior.Se separan en bandejas con cantidades similares y se trasladan al sector de embutido

- Control de Calidad 2: Aquí se realiza el primer control de calidad con uno de las contenidos cortados para medir el peso de la misma y evaluar si debe ser modificado el tamaño de las salchichas

- Operación 06: Embutido. Aquí se realiza la capa tubular de recubrimiento, a través de un aro formador sobre el contenido anteriormente separado.

- Operación 07: Cortado: Se requiere cortar nuevamente la capa protectora que permita de esta manera cerrar cada salchicha ya quedando la misma definida.

- Operación 08: Cocción. En este lugar se pre-coccionan las salchichas en un sistema de serpentina que va avanzando hacia el lugar de empaque.

- Operación 09: Envasado. En este lugar se toman 6 salchichas y se encierran en un mismo paquete termosellado con la etiequeta del producto.

- Operación 10: Almacén. Se traslada el producto terminado en bloques de a 50 paquetes (300 salchichas) al almacén de producto terminado que es una cámara frigorífica similar a la de almacén de materia prima.

Determinación de las máquinas e instalaciones. Cálculos

Especificaciones técnicas de las máquinas (capacidades, tamaño de lotes, tiempos)

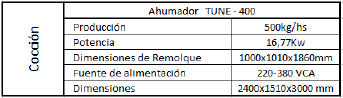

Balanza Digital Systel NEXA 150 kg

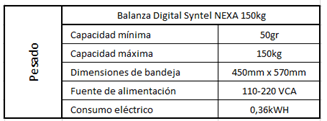

Picadora de Carne Industrial Carnic N°32 Acero Inoxidable

Mezcladora TZ-BXJ - 300

Rellenadora y Corte HT-DQ1

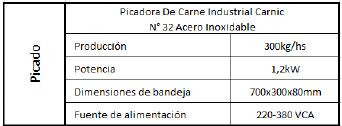

Ahumadora de Carne TUNE -400

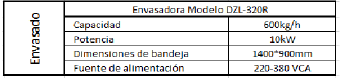

Embalaje al vacío DZL-320R

Cámara Frigorífica para almacenamiento

Consumos de energía, agua y otros servicios

Los servicios utilizados por la fábrica son los siguientes:

Corriente trifásica: Horno, máquina frigorífica, máquina de embalaje

Corriente monofásica: equipos administrativos, balanza, mezcladora, picadora e iluminación.

Agua: uso general, se estima unos 10 litros por persona

| Equipo | Cantidad | Tiempo en horas | Consumo (kW/h) | Consumo diario (kW) | Consumo anual (kW) |

| Balanza | 1 | 8 | 0,36 | 2,88 | 662,4 |

| Picadora | 1 | 8 | 8,96 | 71,68 | 16486,4 |

| Mezcladora | 2 | 8 | 48 | 384 | 88320 |

| Rellenadora y corte | 2 | 8 | 24 | 192 | 44160 |

| Horno | 1 | 8 | 134,16 | 1073,28 | 246854,4 |

| Envaldora | 1 | 8 | 80 | 640 | 147200 |

| Computadora | 14 | 8 | 0,48 | 53,76 | 12364,8 |

| Iluminación | 250 | 8 | 0,007 | 14 | 3220 |

| Heladera | 2 | 8 | 0,84 | 13,44 | 3091,2 |

| Impresora | 2 | 2 | 0,15 | 0,6 | 138 |

Mantenimiento y medios de control (máquinas, tareas, etc.). Descripción de los sistemas de seguridad (incendios, accidentes, etc.)

Mantenimiento preventivo

Cada 3 meses se hará una revisión del estados de las instalaciones (pintura, techo,etc)

Cada 2 años se realizará un control total de los sistemas informáticos.

Se programaran revisiones semanales para cada máquina, dispuesta por los técnicos de planta y especialistas.

Se harán mediciones específicas (aceite, vibraciones) por parte de terceros.

Mantenimiento correctivo

Se dispondrá de un sistema informativo para que los maquinistas puedan cargar avisos o emergencias de la máquina.

En caso de problemas muy específicos se contactará con la empresa proveedora.

Descripción de los sistemas de seguridad

Para los sistemas de alerta dispondrá de detectores de humo que activarán una alarma sonora intermitente en caso de aviso y una continua en caso de evacuación.

Señalización: Incluye las señalización para evacuación, la señalización de zonas peatonales en el piso con color amarillo y la señalización obligatoria de los matafuegos, maquinaria, aviso de uso de EPP, etc.

Para la iluminación se dispondrá de iluminación led en toda la planta y con las luces de emergencias obligatorias.

En caso de incendio se tendrán los extintores reglamentarios tipo ABC disponibles y que serán utilizados por los responsables dentro de planta.

Salida de emergencia: Todas las áreas tendrán salidas de emergencia, además de un plan de evacuación.

Accidentes

Se le brindará al personal calzado de seguridad y ropa de trabajo adecuada (EPP) según el puesto y la tarea a realizar.

La capacitación del personal será llevada a cabo por el especialista en seguridad e higiene, deberá ser para todas las personas que entren a la planta. A los maquinistas se les capacitará sobre el sistema de parada de emergencia de las máquinas.

Listado de Equipos Auxiliares, Muebles y Útiles

Comunes a todas las Áreas

● Lámparas y luces de emergencia

● Dispenser de agua

● Modem y Router

● Matafuegos ABC

● Ventiladores

Gerencia

● Escritorio

● Sillas

● Aire Acondicionado frio/ Calor

● Computadora

● Teléfono

● Impresora

● Estantería Archivadora

Administración

● Escritorios

● Estantería Archivadora

● Sillas

● Computadora

● Teléfono móvil

● Impresora

● Botiquín

● Artículos de librería

● Impresora

● Mesa de Reuniones

Taller y Almacenes

● Sistema de ventilación

● Sistema detección de humo

● Cartelería

● Calzado de seguridad

● Indumentaria de trabajo

● Guantes de manipulación

● Orejera de protección

● Lentes de protección

● Barbijos

Cocina y Comedor

● Mesa

● Sillas

● Microondas

● Bacha

● Heladera

● Vajilla completa

● Pava eléctrica

● Bacha

● Artículos de limpieza

● Artículos de Higiene

● Cesto de Residuos

● Dispenser agua

Baños

● Inodoros

● Bachas

● Elementos de Higiene personal

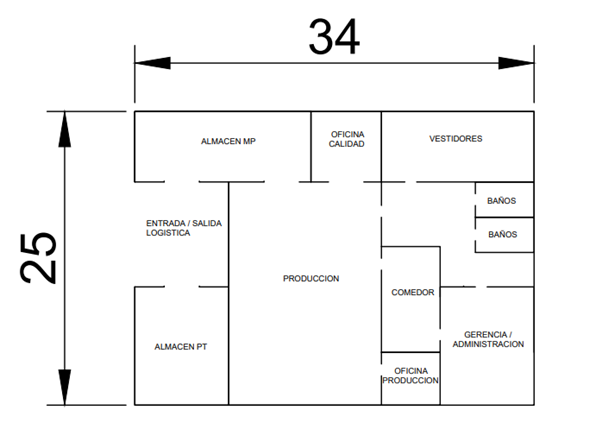

Anteproyecto de Planta