2022/Grupo5/DimensionamientoFisico

Definición del Proceso de Producción.

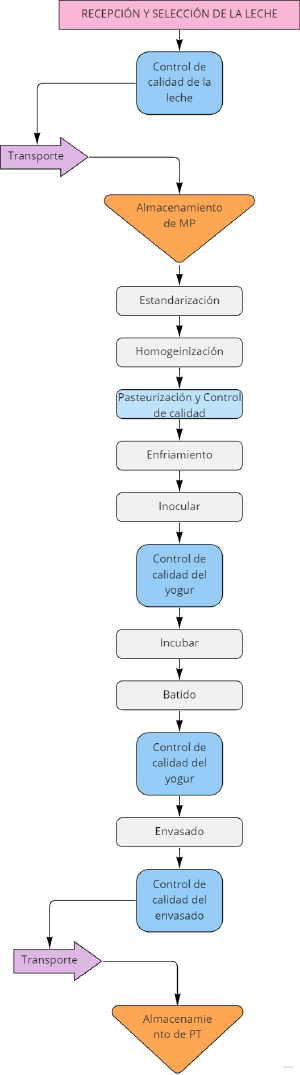

Diagrama de Flujo de Fabricación y Control

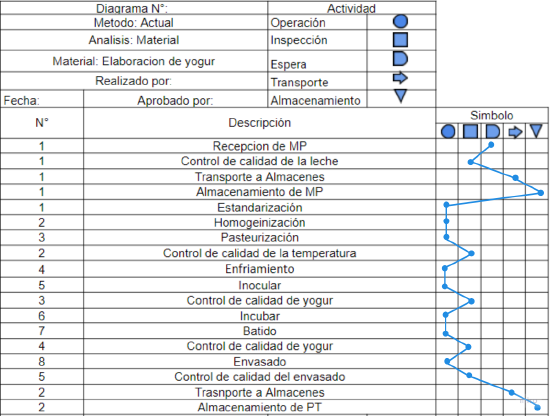

Cursograma analítico

Descripción de cada etapa del proceso productivo.

Recepción de la Materia Prima.

En la primera instancia del proceso se encuentra el recibimiento de la materia prima, principalmente la leche, así como también los aditivos como los fermentos, el azúcar, la fruta, las vitaminas, el calcio, los envases de plástico y las tapas de aluminio para su posterior envasado y preparación final para ser comercializados.

La leche se transportará hacia la planta en cisternas de acero inoxidable, isotermas o bien refrigeradas con la finalidad de evitar su descomposición.

Control de calidad de la leche.

Este es un punto de control en donde deben realizarse verificaciones inmediatas de la calidad acordada de la leche cruda. La calidad y producción de nuestro producto depende directamente de la calidad de la leche, por esto debe cumplir con los estándares nutritivos y de sanidad.

En caso de que la materia prima no cumpla con los parámetros establecidos para nuestro producto, no se llevará a cabo la descarga de la misma. De cumplir la leche con los estándares, se pasará a la siguiente etapa.

Transporte a almacenes.

Luego del control de calidad, y aprobada la leche, ésta será transportada al almacén de materias primas junto con el resto de los aditivos.

Una vez dentro de la planta, la leche se transporta a través de cañerías.

Almacenamiento de la Materia Prima.

La leche se almacena en tanques autorrefrigerantes, en donde se enfría y mantiene la leche a 4°C hasta el momento de procesarla.

Los aditivos serán almacenados en depósitos bajo condiciones de humedad y temperatura adecuados para su correcta conservación.

Estandarización.

La primera operación de transformación de la materia prima es la estandarización, que consiste en conferir a la leche la densidad apropiada al proceso de elaboración del yogur, regulando el contenido de grasas y no sólidos.

Esto se consigue añadiendo a la leche fresca, leche entera en polvo en la proporción de 30 a 50 gramos por cada litro de leche.

Homogeneización.

En esta etapa se homogeneiza la leche higienizada, con el objeto de impedir la formación de nata, mejorar el sabor y la consistencia del producto.

Pasteurización y control de calidad de la leche.

La pasteurización tiene como objetivo primordial la destrucción de bacterias, microorganismos patógenos, que puedan transmitir enfermedades al consumidor.

Este paso es un punto crítico de control, pues es el punto donde se eliminan todos los microorganismos patógenos siendo indispensable para asegurar la calidad sanitaria e inocuidad del producto.

En este paso se le adicionan los ingredientes complementarios (azúcar, leche en polvo, saborizante), siendo previamente pesados en una balanza analítica. Se calienta todo hasta los 73°C, alcanzando así la temperatura de pasteurización. Esta temperatura se mantendrá durante 15-20 segundos. Pasado dicho tiempo, se enfría la materia prima hasta los 40-45°C).

La pasteurización se realiza por carga: todo el proceso (calentamiento, tiempo a la temperatura de pasteurización y enfriamiento) tiene lugar dentro del mismo tanque.

El proceso se realiza de forma automática.

Enfriamiento.

Finalizada la etapa de pasteurización, se debe dejar enfriar el yogur hasta que este alcance nuevamente la temperatura óptima de inoculación, permitiendo la supervivencia de las bacterias del inóculo.

Inocular

Finalizado el enfriamiento, se adicionan los fermentos a la leche pasteurizada, manteniendo la temperatura de fermentación 40-45°C durante 4h, en el mismo tanque.

Control de calidad del yogur

En este punto se controla la cantidad de inóculo agregado y se detecta el nivel aceptado de acidez.

Incubar

Para este paso del proceso productivo se enfría el yogur hasta los 10/20°C. El enfriamiento se ha de realizar con la mayor brusquedad posible para evitar que el yogur siga acidificando en más de 0,3 pH. Se ha de alcanzar, como mucho en 2 horas, una temperatura de 15°C.

Batido

Para el enfriamiento será necesario batir el yogur para homogeneizar su temperatura. En esta etapa se agregan los factores diferenciadores: nutrientes, vitaminas y calcios.

Control de calidad del yogur

Previo al envasado se realizará un análisis organoléptico analizando sabor, apariencia visual y cuerpo y textura.

Envasado y etiquetado

Una vez que se verifica que el yogur cumple con los parámetros establecidos, se descarga el tanque hacia la máquina envasadora. El yogur se envasa con la etiqueta y envase correspondiente.

Control de calidad del envasado

En este paso, se controla el cerrado hermético del envase y las condiciones estériles, para mantener la inocuidad del producto.

Transporte a almacenes

Una vez finalizado el proceso de transformación, los yogures son transportados al depósito de Productos Terminados.

Almacenamiento.

El depósito de Productos Terminados consiste en una cámara de refrigeración, en donde se mantienen a los yogures refrigerados a 4°C. El producto no debe exceder 2 días desde su elaboración hasta su envío en el depósito.

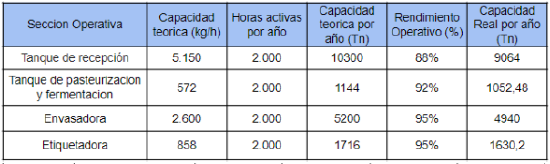

Determinación de las máquinas e instalaciones. Cálculos.

Especificaciones técnicas de las máquinas.

Tanque de recepción de leche cruda refrigerado[1]

Modelo: ED-5

Potencia: 0,55 kW/380 V

Capacidad: 5.000 Litros/hora

Tanque para pasteurización y fermentación[2]

Modelo: MFL Madurador

Capacidad: 5.000 Lts

Cámara para calentamiento con agua o vapor

Tanque de fermentación de yogur.

Bolas difusores para la limpieza CIP.

Boca de hombre para inspección y mantenimiento.

Envasadora

Modelo: LLRP-LACT-PH-42

Alimentación: 220V

Capacidad: 9.000 / 20.000 [potes/h]

Volumen de llenado: 30/350 g

Volumen efectivo: 20000 Lts.

Potencia: 1300 W

Etiquetadora

Modelo: RF-200

Potencia: 100 W

Velocidad de producción: 50/110 [potes/min]

Tamaño: (2000 x 800 x 1850) mm

Cámara de frío[3]

Tamaño: (2 x 2 x 2,10) m

Revestida en chapa blanca en el frente y el resto en chapa galvanizada. No cuenta con piso. Tiene una sola puerta.

Está equipada con motor de 1HP R22 y dos ventiladores.

Sistema de limpieza CIP[4]

Este modelo de Equipo de Lavado CIP tiene la particularidad de ser portátil.

Este equipo es capaz de limpiar y sanitizar tanques desde 500 litros hasta 12.000 litros en menos de 1 hora, cañerías de hasta 2" y otros equipos (como llenadoras, liofilizadores, pailas) en forma rápida y segura, ahorrando productos de limpieza y generando muy poco volúmen de efluentes en relación al lavado tradicional.

Tanque CIP:

- Material: acero inoxidable AISI 304

- Capacidad: 150 litros

- Tipo de tanque: sanitario, estanco, no presurizable, con tapa de inspección superior

Bomba CIP:

- Tipo / Marca: centrífuga inoxidable horizontal multicelular compacta. Marca GRUNDFOS (para equipos estándar) - Bomba PEDROLLO (Italia) modelo CP200-ST4 (3HP) (para equipos de Alta Presión)

- Material: acero inoxidable AISI 304

- Válvulas: tipo mariposa mecanizadas (accionamiento manual)

Sistema de Calentamiento:

- Control de temperatura automático del líquido CIP (calentamiento), mediante controlador digital seteable y resistencias eléctricas montadas en el lateral inferior del recipiente.

- Potencia eléctrica total: 3000 W

Sistema Eléctrico:

- Control: manual (excepto temperatura), mediante tablero eléctrico estándar CIP

- Tensión elementos de comando: 24 V (seguridad)

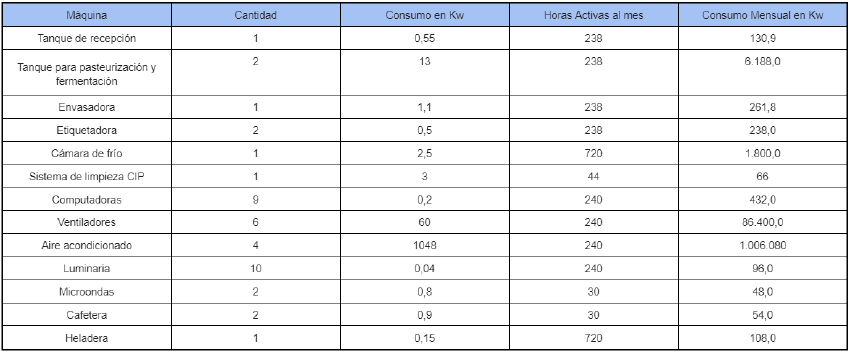

Consumo de Recursos.

A continuación se analizan los recursos considerados fuera de la MP original.

Consumo de electricidad.

En el siguiente cuadro se detallan los componentes eléctricos con sus respectivos consumos y gastos mensuales.

Se considera que un mes tiene 30 días para los cálculos.

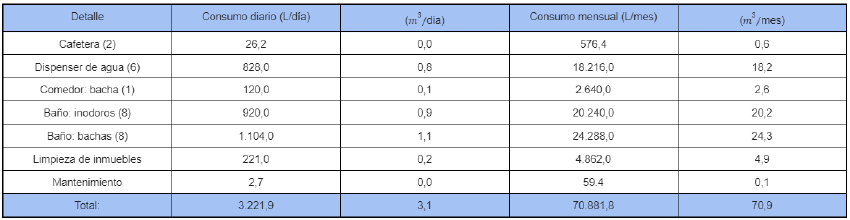

Consumo de agua.

Mantenimiento y medios de control.

Se realizará frecuentemente el mantenimiento preventivo de los equipos, y en casos excepcionales se realizará el mantenimiento correctivo.

Mantenimiento preventivo

Se dará mantenimiento y se revisará diariamente los equipos, antes de iniciar las labores, para de esta

forma se mantener un control que asegure calidad disminuyendo pérdidas.

También, se realizará todos los meses un control más profundo de la maquinaria y su estado por parte del personal de mantenimiento, quienes controlan tanto el software como la parte eléctrica.

Asimismo, cada 6 meses se realizará una inspección de las condiciones edilicias de la planta. Se evaluará el estado de las instalaciones (pintura, humedad) y señalización.

Por otro lado, se controlará cada bimestre el estado de todo el equipo informático de la empresa (computadoras y sistemas automáticos) con el soporte de fabricantes.

Mantenimiento correctivo

En el caso en que se detecte un defecto o irregularidad en una maquinaria, se realiza una parada con inspección y reparación del equipo de mantenimiento. De ser una falla que los operarios no puedan solucionar se contactará con la empresa proveedora para solicitar un mantenimiento correctivo o soporte.

Sistemas de seguridad.

Según la política de la empresa y para cumplir con los valores, se seguirán las normativas y recomendaciones de responsables de Seguridad e Higiene.

En caso de incendios:

- Se contará con detectores de humo en casa zona de riesgo. Estos le alertaran al personal mediante una alarma sonora y lumínica el peligro, y junto con la señalización de emergencia (carteles reflectores de vidrios verdes) se realizará la adecuada evacuación.

- Asimismo se contará con 4 extintores ABC ubicados por toda la planta en lugares estratégicos.

En caso de accidentes:

- Se le otorgará al personal equipo personal de protección EPP adecuado para las tareas a realizar: calzado de seguridad y ropa de trabajo.

- Las máquinas estarán equipadas con sistemas anti-accidentes y paradas de emergencia, con los que se previene el funcionamiento de las mismas en caso que un operario introduzca algún miembro en otro momento que no sea la carga/descarga del material.

- También se tomará en cuenta las necesidades ergonométricas para un buen desarrollo del trabajo. Así como descansos.

Capacitación del personal:

- Todo el personal estará capacitado sobre los riesgos que pueden existir al operar con la maquinaria y cómo utilizar el sistema de parada manual de emergencia, así como otras medidas y riesgos a lo largo y ancho de la planta.

- También se dará una pequeña capacitación sobre riesgos a los visitantes de la planta.

Cuadros técnicos del anteproyecto.

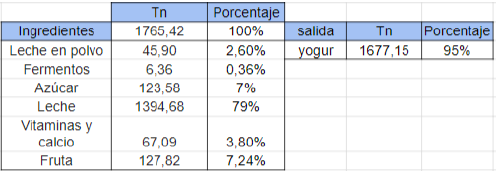

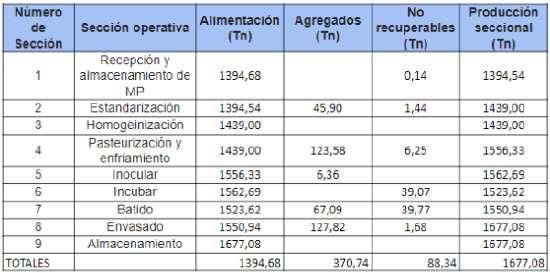

Balance anual de material. Producción seccional.

Para cumplir con el plan de ventas de 12.900.934 u de yogur por año ( 1.677,18 Tn) necesitaremos:

Si obtenemos 1.677,15 Tn de producto final, teniendo en cuenta que cada pote contiene 0,13 kg, se elaborarán 12.075.078 potes por año.

El sobrante será utilizado para los análisis de calidad, aunque luego podría ser planteada una reformulación en base a la experiencia durante la producción, de manera de disminuir dicho residuo.

Además, es importante aclarar que el 100% de los desperdicios son no recuperables.

El volumen total ingresado en la primera sección operativa es de 1.394,68 Tn.

El consumo real de materia prima es de 1.765,42 Tn.

El porcentaje de desperdicio operativo en función de producción es de 22,1%, mientras que la real es igual, 22,1%.

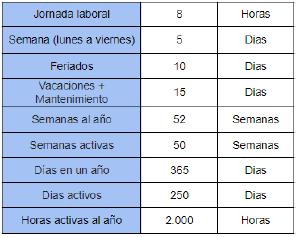

Ritmo de trabajo

Capacidad real anual de la maquinaria tipo de cada sección operativa.

Determinación de la cantidad de maquinarias operativas por sección, capacidad real anual de cada sección y su aprovechamiento en relación al programa anual de producción.

Cuello de botella.

El cuello de botella se encuentra en la sección operaria 4 (tanque de pasteurización y fermentación) ya que es la que tiene el mayor aprovechamiento seccional.

5. Determinación de la evolución de las mercaderías.

Tiempos de entrega y envió de las mercaderías.

La anticipación de los pedidos es de mínimo 3 días, que contemplan el período de elaboración y envasado del yogur que toma un día, sumado a 24hs que contemplan el tiempo de liberación del producto ya que se encuentra en las cámaras refrigeradas a la espera de los resultados de controles de calidad y además tomamos 1 día debido a tiempo de preparación del pedido, carga en los camiones y tiempo de transporte hasta el destino donde se encuentre el cliente. Debemos tener en cuenta factores tales como la cantidad solicitada o la cercanía del punto de venta, que pueden modificar los tiempos de entrega hasta 5 días.

Tamaños y frecuencias de compras.

Siguiendo el Plan de Ventas del dimensionamiento comercial, en el primer año tendremos una demanda anual de 12.900.934 unidades, entonces, durante este período de puesta en marcha vamos a tener un promedio de ventas mensual de 1.121.820 unidades. En el segundo año, la demanda comienza a ser de 1.319.788 unidades promedio mensuales.

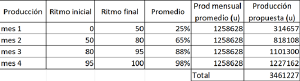

Evolución de la producción

Para cumplir con las ventas del primer año, vamos a producir un promedio de 1.258.628 unidades por mes. Comenzando con un período de puesta en marcha de 4 meses, en los cuales se llevará la producción del nivel 0 al 100.

Durante el resto del primer año: 1.258.628 u * 7,5 meses = 9.439.710 u

Total primer año: 9.439.710 u + 3.461.227 u = 12.900.937 u

Total segundo año (y años n): 15.177.569 u

Stock promedio de producto elaborado

Sabiendo que las entregas durante el año, se hacen por quincena, el volumen de producción quincenal promedio va a ser:

Tenemos 25 quincenas por año y una producción de 15.177.569 u por año (en estado de régimen).

Entonces 15.177.569 u / 25 quincenas = 607.102 u

Y el stock promedio de producto elaborado será: 607.102 u / 2 = 303.551 u

Este stock formará parte del período de puesta en marcha y se mantendrá constante durante el resto del proyecto.

Evolución de ventas

Durante el primer año, las ventas van a ser:

12.900.937 u - 303.551 u = 12.597.386

Del segundo al quinto año serán se espera que toda la producción sea vendida, entonces las ventas van a ser: 15.177.569 u.

Consumo de materia prima y formación de mercadería en curso y semielaborado

La producción del primer año es de 12.900.937 u y cada uno de los potes contiene 139 gr de yogur.

Por lo tanto la materia prima necesaria es la siguiente.

12.900.937 * 139 g = 1.793.230,2 kg

Stock promedio de materia prima

Cuadro resumen evolución de mercadería

| Año 0 | Año 1 | Año 2 al n | UM | |

|---|---|---|---|---|

| Ventas | 12.900.934 | 15.177.569 | u | |

| Stock Promedio de elaboración | 303.551 | 303.551 | u | |

| Producción | 12.900.937 | 15.177.569 | u | |

| Desperdicio no recuperable | u | |||

| En curso y semielaborado | u | |||

| Consumo de Materia prima | u | |||

| Stock de Materia Prima | u | |||

| Compra de Materia Prima | u |

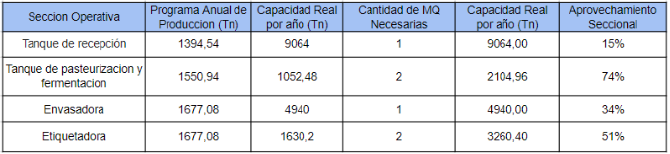

6. Determinación del Personal.

Organigrama de toda la empresa.

Descripción de los Puestos de Trabajo.

- Gerente General:

Descripción de puesto: Además de planificar, controlar, dirigir, evaluar y coordinar las distintas áreas de la empresa, también se ocupa del diálogo con terceros, para nuevos arreglos, toma de decisiones y definición de nuevos objetivos .

Requisitos: Título de ingeniero industrial, experiencia como gerente general en otras industrias, actitud de líder e inglés avanzado.

Cantidad: 1

- Gerente de Planta:

Descripción de puesto: . Planificar y controlar la producción. Analizar métodos, procesos, seguir indicadores, encontrar soluciones a problemas frecuentes, proponer ideas de mejora, etc.

Requisitos: Título de ingeniero industrial, experiencia en áreas de producción lácteas o no, innovador y manejo de Excel

Cantidad: 1

- Encargado de control de calidad:

Descripción de puesto: Examinar a los operarios de control de calidad y hacer un control y aseguramiento de calidad en los productos terminados específicamente.

Requisitos: Título universitario, experiencia en la industria láctea, conocimiento de todas las normas de calidad aplicadas en el proceso y licenciatura en calidad.

Cantidad: 1

- Operarios CC:

Descripción de puesto: Hacer los controles de calidad que le corresponden, ya sea al inicio del proceso, durante el proceso o al final del proceso; verificando que se cumplan las normas establecidas. Y, también, tomando las acciones correspondientes a cada control en caso de que los parámetros difieran de los establecidos.

Requisitos: Título secundario, experiencia en el área de control de calidad y capacitación de las normas vigentes en su respectivo puesto

Cantidad: 5

- Encargado de producción:

Descripción de puesto: Conocer y controlar todo el proceso de producción.

Requisitos: Título universitario, experiencia en áreas de producción lácteas, manejo de Excel

Cantidad: 1

- Operarios producción:

Descripción de puesto: Ocuparse de sus respectivas tareas dentro de la línea de producción, como el transporte de materia primas o manejo de máquinas.

Requisitos: Título secundario, experiencia en industria láctea y capacitación completa de su respectivo puesto

Cantidad: 7

- Gerente de administración y finanzas:

Descripción de puesto: Hacer un seguimiento constante de los gastos. Controlar impuestos, los pagos a proveedores y cobranzas. Llevar libros contables.

Requisitos: Título de contador público, experiencia en negocios industriales, manejo avanzado de Excel.

Cantidad: 1

- Gerente de Logística:

Descripción de puesto: Controlar todo el programa de logística, de entrada, salida, interna y externa. Y mantiene contacto con los analistas de compras y ventas para realizar cualquier cambio necesario.

Requisitos: Título de ingeniero industrial, experiencia en Logística.

Cantidad: 1

- Encargado logística de entrada e interna:

Descripción de puesto: Organizar la recepción de materia prima en planta y verificar que allá llegado en los tiempos y formas acodados previamente. Además, debe administrar, dentro de la planta, el almacenamiento de los distintos insumos ingresados, teniendo en cuenta los stocks actuales de cada uno y almacenándolos de manera que sigan el sistema FIFO.

Requisitos: Administración de empresas o Licenciado en Logística.

Cantidad: 1

- Encargado logística de salida e inversa:

Descripción de puesto: Organizar el almacenamiento de producto terminado en el depósito. Armando ya los paquetes de entrega con sus respectivas cantidades para luego ser entregados a los compradores. También ocuparse de mantener el contacto con los mismos para tener una devolución tanto positiva como negativa y avisar al gerente cualquier situación.

Requisitos: Administración de empresas o Licenciado en Logística.

Cantidad: 1

- Gerente Comercial:

Descripción de puesto: Estar en contacto con los analistas de ventas y de compras, haciendo un seguimiento del movimiento de capital, tanto de ingresos como de egresos.

Requisitos: Requisitos: Título economista o similar, experiencia en área comercial y manejo de Excel

Cantidad: 1

- Analista de ventas:

Descripción de puesto: Armar y actualizar el forecast de ventas. También medir a través de indicadores la precisión de sus planes en base a la ventas reales y hacer un seguimiento del stock en mano y en movimiento. Por último, hacer búsqueda de potenciales nuevos compradores.

Requisitos: Título economista o similar, experiencia en planning y manejo de Excel

Cantidad: 1

- Analista de compras:

Descripción de puesto: En base a la información de ventas, armar el plan de compra de materias primas. También utilizar indicadores para seguir el stock.

Requisitos: Título economista o similar, experiencia en planning y manejo de Excel

Cantidad: 1

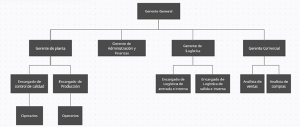

8. Anteproyecto de Planta.

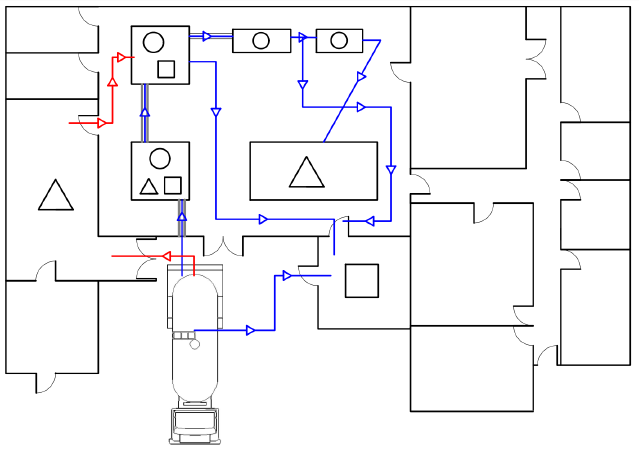

Plano de la planta

Recorrido de materiales

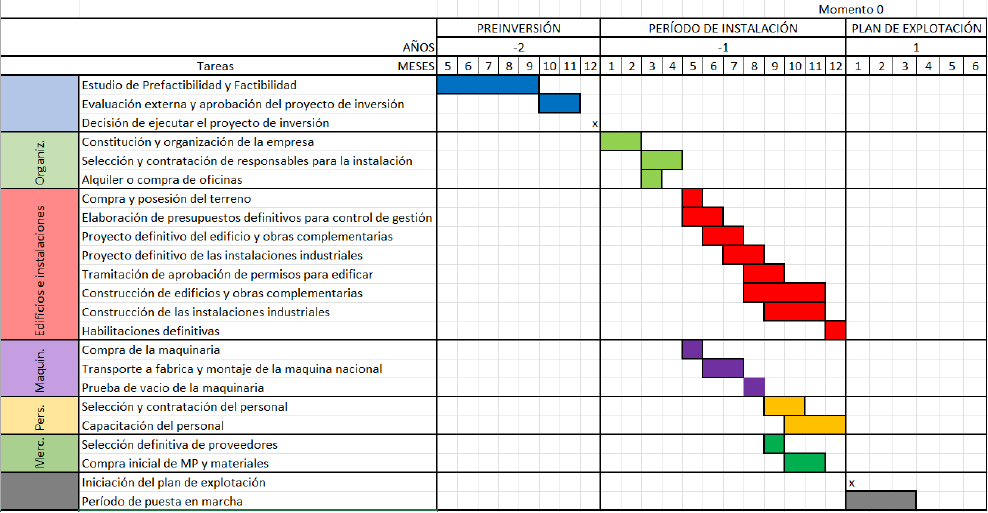

9. Cronograma de ejecución

- ↑ https://www.inoxpa.es/productos/equipos/mas-equipos/tanque-recepcion-leche-cruda

- ↑ https://www.inoxpa.es/productos/equipos/mas-equipos/madurador-fermentador-mfl

- ↑ https://neveral.com.ar/productos/camaras-frigorificas/

- ↑ https://www.tienda.cuben.com.ar/productos/cip-portatil-equipo-de-lavado-de-tanques-y-componentes/

- ↑ https://www.argentina.gob.ar/enre/uso-eficiente-y-seguro/consumo-basico-electrodomesticos